Klebstoffe

In der Druckweiterverarbeitung wird nur eine begrenzte Anzahl des großen Spektrums von Klebstoffen eingesetzt, so dass vorwiegend auf die am häufigsten verwendeten Produktgruppen eingegangen wird. Einige Sonderanwendungen, wenn sie auch mengenmäßig unbedeutend sind, werden zusätzlich kurz angesprochen.

Die Klebetechniken werden in Kapitel 5.3 Kleben behandelt, die Klebebindung in Kapitel 5.6.

Wesentliche Voraussetzung für das Zustandekommen einer Klebung ist, dass der Klebstoff für die Filmbildung während der Applikation in flüssiger Form als Dispersion, Lösung oder Schmelze (Schmelzklebstoff) vorliegt. In der Umgangssprache verwendet man häufig die Bezeichnungen Leim und Kleister.

Leime sind Klebstoffe auf Basis wasserlöslicher Polymere, die sowohl tierischer, pflanzlicher als auch synthetischer Herkunft sein können. Kleister sind wässrige Quellungsprodukte, die im Gegensatz zu den Leimen schon in geringer Grundstoffkonzentration eine hochviskose, nicht fadenziehende Masse bilden.

Interessante Informationen zu den Klebstoffen finden Sie auch in dem Wiki zur Verpackungstechnik.

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 271.82 KB |

Klebstoffe

Häufige Klebstoffe in der Druck-Weiterverarbeitung:

- Stärke-Klebstoffe

- Dextrin-Klebstoffe

- Glutin-Leime

- Stärke/Dextrin-Mischleime

- Zellulose-Klebstoffe

- Polyvinyl-Alkohol-Klebstoffe

- Dispersions-Klebstoffe

- Schmelz-Klebstoffe (Hotmelt)

- Reaktive Schmelz-Klebstoffe

In der Umgangssprache sagt man zu Klebstoffen auch Leim oder Kleister.

Leime sind wässrige Lösungen von Klebstoffen. Die Lösungen können aus tierischen, pflanzlichen oder synthetischen Grundstoffen in Wasser zusammengesetzt sein.

Kleister bestehen aus 2 – 20 % nachwachsenden Rohstoffen und zu 80 – 98% aus Wasser.

Herstellung von Kleister:

Weizen-, Kartoffel-, Reis- oder Mais-Stärke kochen und mit Wasser quellen lassen. So entsteht ein stark wasserhaltiger Klebstoff. Schon kleine Mengen bilden eine hochviskose Masse, die keine Fäden zieht (im Gegensatz zu den Leimen).

Wichtig bei allen Klebungen:

Beim Kleben muss der Klebstoff flüssig sein, d.h. eine Dispersion, eine Lösung oder eine Schmelze (Schmelzklebstoff).

Stärkeklebstoffe

Für die Herstellung von Klebstoffen auf Basis von Stärke (Stärkekleistern) kann Kartoffel-, Mais-, Weizen-, Manioka-, Tapioka- und Reisstärke verwendet werden. In Deutschland werden vorwiegend die ersten zwei bzw. drei Sorten Stärke eingesetzt. Abhängig vom Verarbeitungsprozess kann die Stärke in nativer Form oder in abgebauter, kalt- oder warmlöslicher Form Verwendung finden. Die Bedeutung der Stärkekleister nimmt jedoch seit der Entwicklung der Kunstharzdispersionen in den dreißiger Jahren des 20igsten Jahrhunderts laufend ab. Eine weitere Ursache ist auch in der Maschinenentwicklung der neueren Zeit zu sehen.

Native Stärke ist nicht wasserlöslich. Sie muss durch längeres Erhitzen in wässriger Suspension auf Temperaturen, die über dem spezifischen Verkleisterungspunkt (Kartoffel- und Maisstärke 62,5 °C, Weizenstärke 67,5 °C) liegen, oder durch Einwirkung von Alkali bei Raumtemperatur in eine wasserlösliche Form überführt werden. Verkleisterungstemperatur und Verkleisterungsgeschwindigkeit können durch Zusatz von Elektrolysen beeinflusst werden.

Bestimmte Lösungsviskositäten und Lösungsstrukturen lassen sich, vor und nach der Verkleisterung durch einen Abbau des Stärkemoleküls durch Säuren oder Oxydationsmittel erzielen. Durch unterschiedliche Abbaugrade und verschiedene Verkleisterungsverfahren erhält man sehr unterschiedliche Klebstoffe.

Haupteinsatzgebiete

• Vorsatzklebung,

• Einhängen in einfache Decken,

• Kaschierarbeiten.

- Zum Verfassen von Kommentaren bitte anmelden.

Stärke-Klebstoffe

Stärke-Klebstoffe bestehen hauptsächlich aus Kartoffelstärke, Weizenstärke oder Maisstärke.

Herstellung:

Stärke in Wasser lösen und erhitzen. Dabei kann die Stärke Wasser binden, aufquellen und verkleistern. Kartoffelstärke und Maisstärke verkleistern bei 62,5°C, Weizenstärke verkleistert bei 67,5 °C.

Je nach Stärke-Sorte wird der Kleister unterschiedlich steif: Maisstärke-Kleister am meisten, dann Weizenstärke-Kleister, am wenigsten Kartoffelstärke-Kleister.

Verwendung:

- Vorsätze kleben

- In einfache Decken einhängen

- Kaschieren

Stärke-Klebstoffe werden immer weniger verwendet. Es gibt jetzt Kunstharz-Dispersionen.

Dextrinklebstoffe

Dextrin wird durch chemischen oder thermischen Abbau der Stärke (Kartoffel, Mais, Reis etc.) hergestellt. Es ist wasserlöslich.

Dextrinklebstoffe können wegen des starken Abbaus, und des damit verbundenen niedrigen Molekulargewichts der Dextrine, mit Festkörpergehalten von 60 – 70 % hergestellt werden. Je nach Führung des Röstprozesses zur Herstellung des Rohdextrins erhält man Weiß- oder Gelbdextrine. Die Weißdextrine sind weniger stark abgebaut als die Gelbdextrine. Während Stärkeklebstoffe noch ein Molekulargewicht von einigen Hunderttausend haben, führt der Abbau zu den Dextrinen zu einem Molekulargewicht von einigen Tausend. Damit steigt die Löslichkeit und die Klebrigkeit, gleichzeitig aber auch die Wasserempfindlichkeit der Klebung mit Dextrinklebstoffen. Alle Klebungsvorgänge, die eine schnelle Zunahme der Anfangshaftung verlangen oder gewisse Mitnehmereigenschaften (hoher Anfangstack) benötigen, können mit solchen Klebstoffen bewältigt werden. Wegen der guten Wasserlöslichkeit ist der Einsatz für Gummierungen, besonders auch Flächengummierungen möglich.

Die weniger stark abgebauten Weißdextrine gelieren leicht nach und ergeben dann pastenförmige Produkte, wie sie z. B. als Fotopaste bekannt sind.

Dextrine kommen nicht nur als Lösungen unterschiedlichster Konsistenz in den Handel, sondern auch als Pulver. Damit der Vorarbeiter aus dem Dextrinpulver leicht Lösungen selbst herstellen kann, werden die Pulver durch Aggregation in eine rieselfähige Form gebracht. Dadurch ist ein leichtes Auflösen ohne Klumpenbildung möglich.

Haupteinsatzgebiete

• Plankaschierung,

• Gummierung,

• Direct-Mailing-Produkte,

• Briefumschlagfertigung.

- Zum Verfassen von Kommentaren bitte anmelden.

Dextrin-Klebstoffe

Dextrin-Klebstoffe bestehen hauptsächlich aus Weizen, Kartoffeln, Mais oder Reis.

Herstellung:

Dextrin wird aus Stärke (Weizen, Kartoffel, Mais, Reis) hergestellt. Es ist wasserlöslich. Bei der Herstellung von Roh-Dextrin erhält man Weiß- oder Gelb-Dextrine.

Eigenschaften:

- Gut löslich und klebrig

- Gut wasserlöslich

- Dextrin haftet sehr schnell.

- Weiß-Dextrine gelieren leicht nach und ergeben dann pastenförmige Produkte, z. B. Fotopaste.

Verwendung:

- Plan kaschieren

- Flächen gummieren

- Direct-Mailing-Produkte

- Briefumschläge herstellen

Hinweis:

Dextrine gibt es auch als Pulver. Dextrin-Klebstoff kann man leicht selbst herstellen.

Glutinleime

Glutinleime zählen zu den ältesten Bindemitteln, welche die Menschheit kennt. Sie werden aus Haut-, Knochen- und Lederabfällen gewonnen. Durch saure oder alkalische Hydrolyse des darin enthaltenen Collagens entsteht das Abbauprodukt Glutin. Glutinleime kommen als Perlen, Plätzchen, Würfel, Pulver oder Tafeln mit einem Wassergehalt von 12 – 17 % oder als Gallerten mit einem Wassergehalt von 30 – 70 % in den Handel. Sie können zusätzlich gebleicht, pigmentiert oder mit Kunstharzen modifiziert werden. Solche Modifikationen werden gelegentlich auch als „hot glue“ bezeichnet. Ihnen wird fälschlicherweise gelegentlich der Charakter von Kunstharzklebstoffen zugesprochen, ohne dass sie tatsächlich deren Elastizität auf Dauer erreichen. Glutinleime werden am häufigsten als Gallerten angewandt. Bei der Verarbeitungstemperatur von 60 bis 70 °C werden sie wieder flüssig und gelieren beim Abkühlen unterschiedlich schnell. Durch dieses charakteristische Abbindeverhalten (Sol-Gel-Übergang) entwickeln sie eine hohe Anfangsklebkraft. Sie geben wenig Feuchtigkeit an das Papier ab und eignen sich deshalb besonders für Plankaschierungen. Von Nachteil sind die begrenzten Adhäsionseigenschaften, so dass nur Materialien mit polarer Oberfläche, wie Papier, Pappe, Holz, Leder, Kork, P-Zellglas damit verklebt werden können. Ferner tritt durch die nach der Gelierung eintretende fortschreitende Wasserabgabe je nach Rezeptur nach Stunden oder Monaten eine Versprödung des Klebstoffes ein. Filme von Glutinleimen können wieder Feuchtigkeit aufnehmen und eignen sich deshalb zur Herstellung reversibler Verklebungen.

Haupteinsatzgebiete

• Deckenmachen,

• Hinterkleben,

• Kaschieren,

• Gummieren.

- Zum Verfassen von Kommentaren bitte anmelden.

Glutin-Leime

Glutin-Leime bestehen hauptsächlich aus tierischen Abfällen von Leder, Haut oder Knochen.

Glutin-Leime gehören zu den ältesten Bindemitteln.

Herstellung:

Beim Abkochen der tierischen Abfälle entsteht eine Gallerte mit dem Hauptbestandteil Glutin. (Gallerte ist eine gel-artige Masse).

Handelsformen:

Plätzchen, Würfel, Pulver, Tafeln mit einem Wassergehalt von 12 – 17 % oder Gallerte mit einem Wassergehalt von 30 – 70 %.

Glutin-Leime werden meistens als Gallerte verwendet.

Man kann sie bleichen, färben oder auch mit Kunstharzen verändern (= hot glue)

Eigenschaften:

- Glutin-Leime kleben gleich am Anfang gut.

- Sie geben wenig Feuchtigkeit an das Papier ab -> geeignet zum plan Kaschieren.

- Sie können wieder Feuchtigkeit aufnehmen -> geeignet für Klebungen, die man wieder lösen möchte.

- Glutin-Leime werden bei einer Temperatur von 60 bis 70 °C flüssig und gelieren beim Abkühlen.

Nachteile:

- Die Adhäsion ist nicht so gut. Adhäsion ist die Kraft, mit der ein Klebstoff mit der Oberfläche zusammenhält.

- Nur geeignet für Papier, Pappe, Holz, Leder, Kork, P-Zellglas.

- Zellglas ist eine extrem dünne Folie, die nur wenig schützt. Bei sehr alten Taschenbüchern kann man die Folie wieder abziehen. Zu Zellglas sagte man früher Cellophan. Daher kommt der Ausdruck „Cellophanieren“. Reines Zellglas ist aus nachwachsenden Rohstoffen, Zellulose.

- Der trockene Klebstoff gibt wieder Wasser ab, dann kann er später (nach Stunden oder nach Monaten) spröde werden.

Verwendung:

- Decken

- Hinterkleben

- Kaschieren, besonders auch plan kaschieren

- Gummieren

Stärke/Dextrin-Mischleime

Durch das Angebot schwierig zu klebender Materialien bedingt wurde es notwendig, die althergebrachten Klebstoffe auf Basis von Stärke und Dextrin in ihrer Leistungsfähigkeit zu verbessern, ohne die Verarbeitungsbedingungen wesentlich verändern zu können. Deshalb wurden in unterschiedlichen Anteilen Kunstharzdispersionen den Stärke- und Dextrinklebstoffen zugesetzt. Insbesondere bei den kleisterähnlichen Produkten und den Kaschierklebstoffen.

Haupteinsatzgebiete

• Buchbindekleister,

• Kaschierung,

• Plakatierung.

- Zum Verfassen von Kommentaren bitte anmelden.

Stärke/Dextrin-Mischleime

Manche Materialien sind schwierig zu kleben. Deshalb wurden Mischleime hergestellt, mit denen man besser kleben kann und die man genauso gut verarbeiten kann.

Bei den Mischleimen werden unterschiedliche Anteile von Kunstharz-Dispersionen zu den Stärke- und Dextrin-Klebstoffen gemischt.

Verwendung:

- Als Kleister zum Buchbinden

- Kaschieren

- Plakatieren

Zelluloseklebstoffe

Ebenso wie Stärken durch Veräthern oder Verestern Produkte ergeben, die sich in ihren Eigenschaften wesentlich von der Stärke unterscheiden, kann die Zellulose als Ausgangsrohstoff gewählt werden. Die bedeutendste Art der Modifizierung ist die Methylierung und die Carboxymethylierung der Zellulose. Bei der Verarbeitung von Carboxymethylzellulose ist darauf zu achten, dass der pH-Wert der Lösung nicht unter 3,5 absinkt, da sonst die Zelluloseglykolsäure ausfällt. Ferner können mit zweiwertigen Ionen Salze gebildet werden, so dass bei Verwendung von hartem Wasser Schwierigkeiten auftreten können. Im Unterschied zu Stärkeklebstoffen können mit 2 bis 3 %-igen Lösungen Viskositäten erreicht werden wie bei 15 – 20 %-igen Stärkekleistern. Wegen des hohen Wassergehaltes solcher Lösungen ist der Einsatz auf stark saugende Papiere begrenzt.

Haupteinsatzgebiete

• Buchbindekleister,

• Kaschierung,

• Plakatierung.

- Zum Verfassen von Kommentaren bitte anmelden.

Zellulose-Klebstoffe

Zellulose-Klebstoffe bestehen hauptsächlich aus den Zellwänden von Pflanzen (Zellulose).

Herstellung:

Zunächst wird die Zellulose durch chemische Prozesse verändert. Dann kann man mit 2- bis 3 %-igen Lösungen eine Viskosität (Zähflüssigkeit) erreichen wie bei 15 – 20 %-igen Stärke-Kleistern.

Eigenschaften:

Hoher Wassergehalt. Deshalb ist Zellulose-Klebstoff nur für stark saugende Papiere geeignet.

Verwendung:

- Für stark saugende Papiere

- Als Kleister zum Buchbinden

- Kaschieren

- Plakatieren

Polyvinylalkoholklebstoffe

Ein sehr interessantes synthetisches Polymer, aus dem wässrige Kolloidale Klebstoffe herstellbar sind, ist Polyvinylalkohol, der durch Verseifung von Polyvinylazetat hergestellt werden kann. Polyvinylalkoholklebstoffe zeichnen sich durch eine höhere Anfangsklebkraft gegenüber Stärke und Zelluloseklebstoffen aus. Durch vernetzende Zusätze kann diese Eigenschaft noch verstärkt werden. Gleichzeitig kann damit die Wasserempfindlichkeit verringert werden, um zu wasserfesten Verklebungen zu kommen.

Haupteinsatzgebiete

• Buchbindekleister,

• Kaschierung,

• Plakatierung.

- Zum Verfassen von Kommentaren bitte anmelden.

Polyvinyl-Alkohol-Klebstoffe

Polyvinyl-Alkohol wird durch Verseifung von Polyvinyl-Azetat hergestellt.

Verwendung:

- Für wasserfeste Verklebungen

- Als Kleister zum Buchbinden

- Kaschieren

- Plakatieren

Hinweis:

Polyviny-Alkohol-Klebstoffe kleben besser als Stärke- und Zellulose-Klebstoffe.

Dispersionsklebstoffe

Eine Dispersion ist die feinste Verteilung eines festen, unlöslichen Stoffes in einem flüssigen Medium, dem Dispersionsmittel. Ein Dispersionsklebstoff besteht aus organischen Grundstoffen und einem flüssigen Dispersionsmittel, meist Wasser. Beim Trocknen, also beim Entweichen des Wassers, fließen die Kunststoffteilchen ineinander und bilden den Klebefilm. Je nach Einstellung und Verarbeitung sind Dispersionsklebstoffe nach dem Trocknen wasserlöslich, feuchtfest oder wasserunlöslich. Sie stellen heute die wichtigste Klebstoffgruppe im Bereich der Druckweiterverarbeitung dar. Die Filmbildung der dispergierten Polymerteilchen erfolgt durch Wasserabgabe an das saugfähige Substrat und/oder Verdunstung des Wassers, die durch künstliche Wärmequellen, Kontakt-, Strahlungs- oder HF-Trocknung beschleunigt werden kann.

Die Dispersionen bilden einen harten und spröden Film. Sie werden durch Zugabe von Weichmacher plastifiziert. Dadurch wird auch der sogenannte Weißpunkt bzw. die kritische Filmbildungstemperatur – die niedrigste Temperatur, bei der die Polymerteilchen noch zu einem geschlossenen Film zusammenfließen können – herabgesetzt. Der Weichmacher aus diesen sogenannten äußerlich weichgemachten Dispersionsklebstoffen kann aber auch auf Stoffe mit hoher Affinität zu diesem Weichmacher (Druckfarbe, bestimmte Lacke etc.) übergehen und unter Umständen Verblockungen hervorrufen.

Durch copolymere Dispersionsklebstoffe kann ohne Zugabe von Weichmacher ein elastischer Klebstofffilm hergestellt werden (innere Weichmachung), so dass eine Klebung weichmacherempfindlicher Oberflächen unproblematisch wird.

Auch Naturkautschuk-Latices werden als Dispersionsklebstoffe eingesetzt. Sie werden vor allem für druckempfindliche Klebstoffe und sogenannte Kaltsiegelbeschichtungen eingesetzt. Gegenüber den synthetischen Dispersionsklebstoffen sind die Naturlatices empfindlich gegen Oxidation und gegen Buntmetalle. Sie eignen sich nicht für die Klebebindung.

Haupteinsatzgebiete

• Klebebindung (auch recyclingfreundliche),

• Seitenbeleimung,

• Vorsatzklebung,

• Blockableimung,

• Ableimen fadengehefteter Bücher,

• Einhängen auch in Plastikdecken und mit bedruckten oder folienkaschierten Stoffen hergestellte Decken,

• Formularsatzherstellung.

- Zum Verfassen von Kommentaren bitte anmelden.

Dispersions-Klebstoffe

Dispersions-Klebstoffe sind die wichtigsten Klebstoffe in der Druck-Weiterverarbeitung. Sie werden aus Kunstharzen und Wasser hergestellt.

Bei Dispersions-Klebstoffen sind die Bindemittel (Kunstharze) sehr fein in Wasser verteilt, nicht gelöst. Beim Trocknen verbinden sich die Kunststoff-Teilchen und bilden den festen Klebefilm. Das Trocknen kann man durch Wärme beschleunigen. Je nach Zusammensetzung und Verarbeitung sind Dispersions-Klebstoffe nach dem Trocknen wasserlöslich, fest bei Feuchtigkeit oder wasserunlöslich.

Man kann den Klebefilm plastifizieren (formbar machen), wenn man Weichmacher dazugibt.

Verwendung:

- Klebe-Bindung (kann man gut recyclen)

- Seiten leimen

- Vorsätze kleben

- Blockleimen

- Fadengeheftete Bücher leimen

- In Decken einhängen (in Plastikdecken und in Decken mit bedruckten oder folienkaschierten Stoffen)

- Formular-Sätze herstellen

Ist die Basis ein Kautschuk, spricht man auch von einem Latexkleber. Kautschuk nimmt man vor allem für druckempfindliche Klebstoffe und sogenannte Kaltsiegel-Beschichtungen.

Hinweis:

Latex-Kleber sind empfindlich gegen Oxidation und gegen Buntmetalle. Sie eignen sich nicht für die Klebebindung.

Schmelzklebstoffe (Hotmelt)

Schmelzklebstoffe sind lösungsmittelfreie Klebstoffe, die zu 100 % aus Feststoffen bestehen, durch Wärme in den flüssigen Zustand übergehen, in dieser Phase Substratoberflächen gut benetzen, nach Erkalten erstarren und eine feste Verbindung mit dem Substrat eingehen.

In der Druckweiterverarbeitung werden vorwiegend Schmelzklebstoffe auf Basis Ethylenvinylazetatcopolymer (EVA), die mit verschiedenen Harzen und Wachsen modifiziert sind, verarbeitet.

Die Verarbeitungstemperatur liegt vorwiegend in einem Bereich von 150 bis 180 °C. Die Rohstoffe werden so ausgewählt, dass deren Thermostabilität ausreicht, um über 24 Stunden und mehr Verweilzeit bei Arbeitstemperatur nicht geschädigt zu werden. Oxidationsstabilisatoren können die Schmelzstabilität weiter erhöhen.

Im Gegensatz zu Glutinleimen ergeben Schmelzklebstoffe dauerelastische Filme und entwickeln auch auf schwieriger zu klebenden Oberflächen bessere Adhäsionseigenschaften. Es sind die am schnellsten abbindenden Klebstoffe, die in der Druckindustrie verwendet werden. Aus diesem Grund ist eine sorgfältige Abstimmung der einzusetzenden Produkte notwendig, damit für den Verarbeitungsvorgang eine ausreichende „Offene Zeit“ zur Verfügung steht. Sie können bei Einsatz von speziellen Auftragegeräten auch gespritzt und geschäumt werden. Sie können ein- oder mehrschichtig verarbeitet werden, spezielle Schmelzklebstoffe auch in Verbindung mit abgestimmten Dispersionsklebstoffen.

In neuester Zeit werden auch wasserlösliche Schmelzklebstoffe hergestellt, die jedoch aus Preisgründen nur für besondere Anwendungen, z. B. Tip-Technik, eingesetzt werden.

Haupteinsatzgebiete

• Klebebindung (recyclingfreundlich),

• Seitenbeleimung,

• Vorsatzklebung,

• Einkleben von Karten und Warenproben,

• Ableimung fadengehefteter Bücher,

• Einhängen in Broschürenumschläge.

- Zum Verfassen von Kommentaren bitte anmelden.

Schmelz-Klebstoffe (Hotmelt)

Schmelz-Klebstoffe sind lösungsmittelfreie Klebstoffe.

Sie bestehen zu 100 % aus Feststoffen und enthalten keine Lösungsmittel.

Schmelz-Klebstoffe werden bei Wärme flüssig, dann kann man sie auf einer Oberfläche verteilen. Beim Abkühlen werden sie fest und verbinden sich mit der Oberfläche.

In der Druck-Weiterverarbeitung verwendet man hauptsächlich Schmelz-Klebstoffe auf Basis von Ethylen-Vinylazetat-Copolymer (EVAC) – mit Zugabe von Harzen und Wachsen. EVAC gibt es als Granulat, wässrige Dispersion und als Folie.

Verarbeitungstemperatur:

Meist zwischen 150°C bis 180 °C.

Eigenschaften:

- Schmelz-Klebstoffe bilden dauerelastische Klebefilme.

- Gute Adhäsion, auch bei schwierigen Oberflächen

- Sind die Klebstoffe, die am schnellsten abbinden.

- Können auch gespritzt und geschäumt werden, je nach Auftrags-Gerät.

- Können einschichtig oder mehrschichtig verarbeitet werden.

- Spezielle Schmelz-Klebstoffe können auch in Verbindung mit abgestimmten Dispersions-Klebstoffen verarbeitet werden.

Hinweise:

- Bei der Verarbeitung die „Offene Zeit“ beachten!

- Es gibt jetzt auch wasserlösliche Schmelz-Klebstoffe. Aber sie sind teuer und werden nur für manche Techniken verwendet, z. B. Tip-Technik.

Verwendung:

- Klebebindung (kann man gut recyclen)

- Broschuren herstellen

- Seitenbeleimung

- Vorsätze kleben

- Karten und Warenproben einkleben

- Fadengeheftete Bücher leimen

- In Broschuren-Umschläge einhängen

Reaktive Schmelzklebstoffe

In der druckweiterverarbeitenden Industrie haben seit einigen Jahren die feuchtigkeitsvernetzenden einkomponentigen Polyurethanschmelzklebstoffe (PUR-Schmelzklebstoffe) Eingang gefunden. Polyurethansysteme werden schon seit längerer Zeit, z. B. für die Folienkaschierung eingesetzt, sind aber erst durch entsprechende Modifikationen den Anforderungen bei der maschinellen Verarbeitung in der Druckweiterverarbeitung angepasst worden.

Die ausgeprägt guten Adhäsionseigenschaften zu vielen der gebräuchlichen Papieren erlaubt es, mit diesem Klebstoff eine beachtliche Qualitätssteigerung bei der Klebebindung zu erreichen. Gleichzeitig wird die Beanspruchbarkeit sowohl bei niedriger als auch bei hoher Temperatur wesentlich verbessert. Nach der chemischen Reaktion (Vernetzung) ist der Klebstofffilm nahezu unempfindlich gegenüber Mineralölen aus Druckfarben. Diese Eigenschaften garantieren eine hohe Verarbeitungssicherheit bei der Vorsatzklebung, wenn später der Falz heiß eingebrannt wird. Bei dem Ableimen von fadengehefteten Büchern, die später gerundet werden, kann eine sehr hohe Standfestigkeit der Rundung erreicht werden, wenn das Runden im weitgehend unvernetzten oder teilvernetzten Zustand erfolgt. Im teilvernetzten Bereich kann das Runden durch Wärmezufuhr unterstützt werden. Bei verschiedenen auf dem Markt befindlichen Polyurethanschmelzklebstoffen kann mit 30 – 50 °C niedrigerer Arbeitstemperatur als bei den konventionellen Schmelzklebstoffen gearbeitet werden.

Bedingt durch die Eigenschaft, mit Feuchtigkeit zu reagieren, muss der Klebstoff vor und während der Verarbeitung vor Feuchtigkeit geschützt werden. Auftrageaggregate und Maschinenteile, die mit dem Klebstoff in Berührung kommen, müssen mit einer klebstoffabweisenden Beschichtung versehen werden.

Haupteinsatzgebiete

• Klebebindung (recyclingfreundlich),

• Ableimen fadengehefteter Bücher,

• Vorsatzklebung.

- Zum Verfassen von Kommentaren bitte anmelden.

Reaktive Schmelz-Klebstoffe

Reaktive Schmelz-Klebstoffe basieren auf Polyurethan (PUR).

PUR-Schmelz-Klebstoffe sind gut geeignet für die maschinellen Arbeiten in der Druck-Weiterverarbeitung. Zuerst wurden sie zur Folienkaschierung verwendet, dann für die maschinelle Verarbeitung angepasst.

Eigenschaften:

- Gute Adhäsion für viele Papiere -> sehr gute Klebebindung

- Stabil bei hohen und bei niedrigen Temperaturen

- Der Klebstoff-Film ist unempfindlich gegen Mineral-Öle aus Druckfarben.

- PUR-Klebstoffe reagieren mit Feuchtigkeit. -> Man muss sie während der Verarbeitung vor Feuchtigkeit schützen.

- Für manche PUR-Klebstoffe kann die Arbeitstemperatur 30 – 50 °C niedriger sein als bei den konventionellen Schmelz-Klebstoffen.

Vorteile:

- Die Vorsatzklebung ist stabil, wenn später der Falz heiß eingebrannt wird.

- Hohe Standfestigkeit der Rundung. Aber man muss die Rundung in der Phase machen, wenn der Klebstoff noch nicht oder erst zum Teil vernetzt ist. Man kann das Runden auch durch Wärme unterstützen.

Hinweis:

Maschinenteile, die mit dem Klebstoff in Kontakt kommen, müssen eine klebstoff-abweisende Beschichtung haben.

Verwendung:

- Klebebindung (kann man gut recyclen)

- Fadengeheftete Bücher ableimen

- Vorsätze kleben

Hinweise zur Lagerung, Behandlung und Anwendung von Klebstoffen

Grundsätzlich sind die Hinweise der Klebstoffhersteller auf den Etiketten und den jeweiligen Merkblättern zu den speziellen Produkten zu beachten. Die folgenden Hinweise sind keine bindenden Empfehlungen, sondern Anhaltspunkte für den Umgang mit Klebstoffen in der Praxis.

Wareneingang und Lagerung

• Ältere Lagerware immer als erste verarbeiten, da Klebstoffe mit der Lagerzeit einer gewissen Änderung unterliegen können.

• Die Lagerfähigkeit von Dispersionsklebstoffen beträgt in der Regel mindestens sechs Monate. Ältere Ware sollte auf Homogenität und Verarbeitungs-Viskosität geprüft werden, um Fehlklebungen zu vermeiden.

• Eingangsdatum registrieren.

• Gebinde oder Container entsprechend dem Eingang kennzeichnen.

• Um der Gefährdung durch Bakterien und Pilze zu begegnen, werden alle wässrigen Klebstoffe mit einer Lagerkonservierung versehen. Daher ist es zu empfehlen, die Klebstoffmenge nach der Verbrauchsmenge zu bestellen, d. h., geringer Verbrauch – kleine Bestellmenge, großer Verbrauch – entsprechend große Bestellmenge. Eine frühzeitige Bestellung mit jeweiliger Terminsetzung ist ebenfalls von Vorteil.

• Verdorbene Klebstoffe sind wie folgt zu erkennen: Bei Bakterienbefall stinken wässrige Klebstoffe; sie sind dann unbrauchbar. Pilz- bzw. Sporenbefall ist sichtbar (Schimmelschicht); nach Entfernen der befallenen Schicht ist der Rest unter Umständen noch brauchbar (Verwendbarkeit prüfen). Zu hohe Temperaturen führen zu Wasserverlust und Hautbildung. Nach Entfernen der Haut kann der Klebstoff umgerührt und mit Einschränkung (veränderte Viskosität) verarbeitet werden. Bei Frostschäden koaguliert der Klebstoff, d. h., er gerinnt, wird flockig und ist unbrauchbar. Heißschmelzkleber neigen bei zu hohen Temperaturen zum Verblocken.

• Schmelzkleber dunkel lagern, da UV-Einstrahlung chemische Reaktionen auslösen können.

Temperaturverhältnisse

• Regelmäßig prüfen, ob Temperatur des Lagerraumes sehr stark schwankt.

• Klebstoffe werden bei hohen Temperaturen dünner und bei niedrigen Temperaturen dicker. Deshalb im Winter bei Raumtemperatur und im Sommer an gekühlten Orten lagern (empfohlene Lagertemperatur bei wässrigen Systemen liegt zwischen 5 °C und 15 °C).

• Bei extremer Kälte können manche wässrigen Klebstoffe pastös werden, koagulieren oder frieren. Manchmal ist dieser Vorgang reversibel durch Wärme.

• Wenn Klebstoffgebinde mit der Aufschrift „Vor Frost schützen“ ausgezeichnet sind, sollte eine Annahme verweigert werden, wenn das Produkt in gefrorenem Zustand angeliefert wird.

• Wenn eine Überprüfung starke Trennung oder Koagulation zeigt, muss das Produkt gefroren gewesen und muss wieder aufgetaut worden sein.

• Die meisten wässrigen Klebstoffe sind für eine Verarbeitung bei Raumtemperatur vorgesehen (15 – 30 °C). Wenn während der Verarbeitung extreme Temperaturschwankungen zu erwarten sind, kann es notwendig sein, einen speziellen Klebstoff einzusetzen.

• Klebstoff nicht extrem hohen Temperaturen aussetzen, da gewisse Produkte dazu neigen, Lösungsmittel zu verlieren oder zu koagulieren, während andere ein Solvat bilden und einem irreversiblen Anstieg der Viskosität unterliegen.

• Schmelzklebstoffe neigen zum Verblocken, wenn sie bei höheren Temperaturen gelagert werden.

Reinlichkeit

• Klebstoff rein halten.

• Angebrochene Gebinde wieder dicht verschließen, damit der Klebstoff nicht austrocknet.

• Aus der Maschine abgelassene Klebstoffe nicht in teilweise entleerte Klebstoffgebinde zurückfüllen, sondern getrennt aufbewahren, um darin enthaltene Staub und Papierteilchen durch nachträgliches Filtern zu entfernen.

• Pinsel und Anleimgeräte sofort nach Beendigung der Arbeit mit lauwarmem Wasser reinigen. Kein heißes Wasser verwenden, weil dieses zur Koagulation (Gerinnen, Ausflocken) des Klebstoffes führt.

• Siebe und Filter von Klebstoffauftragsgeräten regelmäßig reinigen.

• Klebstoffe, besonders Trockenproteine, trocken lagern.

• Wellpappkisten, in denen Klebstoffe angeliefert werden, verschlossen halten. Klebstoff-Flecken aus Kleidern sofort mit lauwarmem Wasser auswaschen, da die spätere Reinigung problematisch ist. Angetrocknete Klebstoffreste können nur noch mit Nitroverdünner (gesundheitsschädlich) entfernt werden.

• Klebstoffe, die brennbare Lösungsmittel enthalten, in kleinen Mengen lagern und an Stellen mit geringster Feuergefahr.

Einschlägige Vorschriften beachten wie:

− Gefahrstoffverordnung

− Wasserhaushaltsgesetz

− Verordnung über brennbare Flüssigkeiten.

• Flüssigen Klebstoff nie über Nacht offen stehen lassen, stets abdecken und reinigen.

Reinhaltung von Versorgungsleitungen

• Periodische Reinigung von Leitungen und Auftragseinrichtungen. Maschinen mit Pumpsystemen durch Umpumpen von geeigneten Reinigungsmitteln (z. B. Wasser) durch das System vor dem täglichen Arbeitsende reinigen.

• Wenn ein Pumpsystem verwendet wird, vorher die mechanische Beständigkeit des Klebstoffes gegen Scher- und Viskositätsbelastung bestimmen.

• Bevor ein neuer Klebstoff in ein Versorgungssystem eingeführt wird, Verträglichkeit des neuen Produktes mit dem alten Klebstoff sicherstellen.

• Die Verträglichkeit von flüssigen Klebstoffen kann durch das Zusammenmischen kleiner Mengen der Produkte und Beobachten dieses Ergebnisses bestimmt werden. Das Fadenziehen oder die Koagulation zeigt Unverträglichkeit an, was eine Reinigung des gesamten Systems notwendig macht.

• Immer wenn ein neuer Klebstoff verwendet wird, alle Klebstoffleitungen, Vorratsbehälter, Auftragsgeräte usw. sorgfältig reinigen.

Verdünnung des Klebstoffes und Viskositätskontrolle

• Um eine möglichst große Gleichmäßigkeit der Fertigung sicherzustellen, sollten, immer wenn es möglich ist, gebrauchsfertige Klebstoffe eingesetzt werden. Dadurch wird die Fehlermöglichkeit durch übermäßiges Verdünnen oder falsches Verdünnungsverhältnis oder die Verunreinigungen durch andere Klebstoffe und Verdünnungstanks weitgehend ausgeschaltet.

• Dispersionsklebstoffe können mit Wasser verdünnt werden (Vorsicht!). Die Verdünnung hat aber negative Auswirkungen auf die Anfangsklebkraft und die Abbinde bzw. Trockenzeit. Nach der Trocknung sind sie im Allgemeinen nicht mehr mit Wasser auflösbar.

• Wenn Verdünnung notwendig ist, die gleichen Verdünnungstanks, Mischgeräte oder -gefäße benutzen und diese gründlich reinigen.

• Klebstoffe gewichtsmäßig und nicht volumenmäßig verdünnen. Das Gewicht des Eimers oder eines anderen Behälters ist vor Herstellung der Verdünnung abzuziehen.

• Bis auf wenige Ausnahmen alle flüssigen Klebstoffe vor dem Gebrauch gründlich umrühren.

• Viskositätskontrolle der Verdünnung sollte mit Messgeräten erfolgen (Rotations-Viskosimeter, Auslauf-Becher).

• Nach Erfahrungsregel kann die Viskosität eines flüssigen Klebstoffes durch Zusatz von wenigen Prozent Wasser schon stark reduziert werden (Vorsicht!).

• Vor Verdünnung Klebstoff auf Verarbeitungstemperatur bringen.

• Schmelzklebstoffe niemals verdünnen.

• Bei Schmelzklebstoffen mit einer Verarbeitungstemperatur zwischen 120 °C und 180 °C verdoppelt sich die Viskosität bei jedem Abfall der Temperatur von 0 – 20 °C.

Klebstoffbehälter und Auftragsaggregate

• Klebstoffbehälter, Klebstoff-Auftragegerät und Zuführungen in gutem Zustand halten. Klebstoffbehälter, der dauernd mit hohem Durchsatz benutzt wird, regelmäßig vollständig überholen. Ebenso Lager, Schaber, Regler und gleichmäßigen Rundlauf kontrollieren.

• Klebstoffbehälter nicht durch Reibung überhitzen oder bei langen Arbeitspausen laufen lassen, ohne dass Klebstoff verbraucht wird (Koagulation, Wasserverlust).

• Bei Schmelzklebstoffen kann durch überh.hte Temperatur (200 °C und darüber) die Schmelze thermisch zerstört werden! Schmelzklebstoffe sind auch nicht unbegrenzt bei der Verarbeitungstemperatur von 180 °C thermostabil. Klebstoff daher nicht über einen längeren Zeitraum ohne Verbrauch erhitzen.

• Auftragseinrichtungen verwenden, die nicht ständig Luft in den Klebstoff einschlagen.

• Abgedeckte Klebstoffbehälter verwenden, um Schmutz, Staub und andere Verunreinigungen fernzuhalten.

• Bei wässrigen Klebstoffen das Auftragsrad bei Arbeitsunterbrechungen mit einem feuchten Tuch abdecken. Bei Lösungsmittelklebstoffen Klebstoff entfernen und Vorratsbehälter mit Lösungsmittel reinigen.

• Bei Schmelzklebstoffen Auftragswalzen mit Heizstrahlern schwach erhitzen, Beckenheizung niedriger einstellen oder ausschalten.

• Bei Schmelzklebstoffen mit Thermometer regelmäßig Verarbeitungstemperatur kontrollieren. Die Vorschmelztemperatur liegt in der Regel 20 °C bis 40 °C unter der vorgeschriebenen Verarbeitungstemperatur. Temperatur des Spinners um ca. 10 °C höher einstellen als die Temperatur der Auftragswalzen, um ein gleichmäßiges Abstreifen zu erreichen. Nur eine ausreichende Auftragsmenge hält die Auftragetemperatur, deshalb Walzen nicht zu dünn belegen. Klebstoffniveau im Becken gleichmäßig halten, damit am Rand keine Reste verkoken können.

• Temperaturreduzierung bei Schmelzklebstoffen am Ende einer Schicht ermöglicht ein schnelleres Aufschmelzen am nächsten Morgen als ein vollständiges Abschalten. Über Nacht ist eine Temperatur von 65 °C – 95 °C zu empfehlen. Eine zu hohe Warmhaltetemperatur kann die Viskosität einiger Schmelzklebstoffe verändern.

• Bei Proteinklebstoffen sollte die Temperatur immer reduziert werden. Die Nachttemperatur sollte unter 35 °C liegen.

Festigkeitsprüfungen

• Sie sollen frühestens 24 Stunden nach der Klebung erfolgen, genauer erst dann, wenn man sicher ist, dass das Lösungs- bzw. Dispersionsmittel restlos verdunstet ist.

• Besonders bei der Verarbeitung lackierter und beschichteter Papiere, Faltschachteln und dergleichen erscheint die Klebung zunächst „papieraufreißend“, solange der Faserverbund durch noch vorhandenes Dispersionswasser geschwächt ist. Erst nach vollständiger Durchtrocknung der Werkstoffe kann die Klebung richtig beurteilt werden.

Klebstoffauszeichnungsetiketten

• Klebstoffe, die flüchtige Lösungsmittel enthalten, sind entsprechend etikettiert. Wenn vorgeschrieben wird, dass die Klebstoffe in gut belüfteten Räumen verarbeitet werden sollen, so bedeutet dies, dass ein vollständiger Luftwechsel des Raumes alle 3 Minuten erfolgen soll.

• Bei Leihgebinden auf fristgemäße Rückführung und Sauberhaltung achten.

• Kennzeichnungsetikett für den Klebstoff nicht zerstören oder entfernen.

Klebstoffverarbeitungsbereich

• Auftragseinrichtungen sollten nicht in der Nähe von häufig benutzten Türen oder Fenstern aufgestellt sein, ebenso soll die Belüftung nicht in der Nähe des Klebebereiches einwirken.

• Klebstoff vor der Verarbeitung möglichst in dem Raum lagern, wo er später verarbeitet wird, um sicherzustellen, dass der Klebstoff mit der gleichen Temperatur in die Maschine kommt wie er auch verarbeitet werden soll (Temperaturdifferenz nicht mehr als 5 °C). Dadurch werden Temperaturschocks vermieden, die zu Fehlklebungen über unterschiedliche Auftragsmengen führen können, ohne dass der Vorarbeiter davon etwas merkt.

Prüfung neuer Klebstoffe oder Klebstoffwechsel

• Wenn Klebstoffversuche vorgesehen sind oder wenn Klebstoff gewechselt wird, die Verträglichkeit der beiden Klebstoffe durch Mischen der beiden Produkte außerhalb des Klebstoffbehälters überprüfen.

• Wenn der neue Klebstoff unverträglich ist, die gesamte Anlage reinigen.

• Zusätzliche Maßnahmen sind unter Berücksichtigung der Sicherheitsvorkehrungen zu empfehlen.

In allen Fällen, außer bei Schmelzklebstoffen, nachspülen. Bei Schmelzklebstoffen wird oft mit frischem Schmelzklebstoff gespült.

Sicherheitsempfehlungen bei Schmelzklebstoffen

• Besondere Sorgfalt ist beim Arbeiten mit heißen, flüssigen Schmelzklebstoffen angebracht. Bei Kontakt mit der Haut können starke Verbrennungen entstehen. Wenn ein Schmelzklebstoffbehälter von einer Maschine zur anderen transportiert wird, geeignete Schutzhandschuhe tragen.

Wenn Verbrennungen auftreten, sind folgende Maßnahmen zu empfehlen:

– Die betroffene Stelle sofort in kaltes, sauberes Wasser eintauchen.

– Es sollte nicht versucht werden, den abgekühlten Schmelzklebstoff von der Haut zu entfernen.

− Die betroffene Stelle sollte mit reinen, nassen Kompressen abgedeckt werden und sofort ein Arzt aufgesucht werden.

• Schmelzklebstoffe nicht überhitzen, es können gesundheitsschädigende Zersetzungsprodukte entstehen; nicht einatmen!

- Zum Verfassen von Kommentaren bitte anmelden.

Lagerung, Behandlung und Anwendung von Klebstoffen

Bei jedem Klebstoff die Hinweise der Hersteller beachten!

Die folgenden Hinweise können nur allgemein sein.

Wareneingang und Lagerung

- Klebstoffe ändern sich mit der Zeit.

Deshalb immer zuerst die Klebstoffe verarbeiten, die am längsten gelagert sind. - Dispersions-Klebstoffe kann man in der Regel mindestens 6 Monate lagern.

Ältere Klebstoffe prüfen, ob man sie noch gut verarbeiten kann. - Eingangsdatum feststellen.

- Eingangsdatum auf dem Gebinde oder Container kennzeichnen.

- Die Klebstoff-Menge nach Verbrauch bestellen, d.h.:

wenig Verbrauch → kleine Menge bestellen,

großer Verbrauch → große Menge bestellen. - Früh bestellen und bei der Bestellung einen Termin für die Lieferung nennen.

- Klebstoffe trocken lagern!

- Klebstoffe mit brennbaren Lösungsmitteln in kleinen Mengen lagern und an Stellen mit der kleinsten Feuergefahr.

- Alle gültigen Vorschriften beachten!

− Gefahrstoff-Verordnung

− Wasserhaushalts-Gesetz

− Verordnung über brennbare Flüssigkeiten

- Schmelzkleber dunkel lagern, denn UV-Einstrahlung können chemische Reaktionen auslösen.

Probleme erkennen und lösen

Problem: | → | Dann … |

Der Klebstoff stinkt. | → | Nicht mehr verwenden! |

Auf dem Klebstoff ist eine Schimmelschicht. (Weil sich Pilze bzw. Sporen gebildet haben.) | → | Schicht entfernen, den Rest prüfen, ob man ihn noch verwenden kann. |

Auf der Oberfläche hat sich eine Haut gebildet. (Weil Klebstoffe bei hohen Temperaturen Wasser verlieren.) | → | Haut entfernen und Klebstoff umrühren. Prüfen, ob man ihn noch verwenden kann. |

Bei Frost gerinnt der Klebstoff und wird flockig (Fachwort: koagulieren). | → | Nicht mehr verwenden |

Heißschmelz-Kleber verklumpen. | → | Nicht mehr verwenden |

Temperatur

- Die Raum-Temperatur soll konstant sein. → Regelmäßig prüfen!

- Klebstoffe werden bei hohen Temperaturen dünner, bei niedrigen Temperaturen dicker.

- Wässrige Klebstoffe bei einer Temperatur zwischen 5 °C und 15 °C lagern.

Im Winter muss man eventuell heizen, im Sommer kühlen. - Bei starker Kälte können wässrige Klebstoffe dickflüssig werden, gerinnen oder frieren. Manchmal hilft Wärme, damit sie wieder normal flüssig werden.

- Klebstoffe mit der Aufschrift "Vor Frost schützen" dürfen nicht gefroren geliefert werden. Diese Lieferung nicht annehmen, sondern die Annahme verweigern.

- Wenn Sie bei der Prüfung merken: Der Klebstoff ist nicht mehr gebunden oder geronnen. Dann war der Klebstoff gefroren und wurde wieder aufgetaut.

- Die meisten wässrigen Klebstoffe soll man bei einer Temperatur von 15–30°°C verarbeiten. Wenn bei der Verarbeitung starke Temperaturschwankungen wahrscheinlich sind, soll man einen speziellen Klebstoff verwenden.

- Extrem hohe Temperaturen vermeiden, weil manche Klebstoffe Lösungsmittel verlieren oder gerinnen oder sehr zähflüssig werden.

- Schmelz-Klebstoffe können bei höheren Temperaturen verklumpen.

Sauberkeit

- Klebstoff sauber halten.

- Geöffnete Gebinde wieder dicht verschließen, damit der Klebstoff nicht austrocknet.

- Wellpapp-Kisten mit Klebstoffen erst öffnen, wenn man den Klebstoff braucht.

- Aus der Maschine abgelassene Klebstoffe nicht in halbleere Behälter zurück füllen, sondern getrennt aufbewahren. Dann kann man Staub und Papierteilchen herausfiltern.

- Pinsel und Anleim-Geräte am Ende der Arbeit sofort mit lauwarmem Wasser reinigen.

- Zum Reinigen kein heißes Wasser verwenden!

Heißes Wasser lässt den Klebstoff gerinnen. - Siebe und Filter von Auftrags-Geräten regelmäßig reinigen.

- Klebstoff-Flecken aus Kleidern sofort mit lauwarmem Wasser auswaschen!

Angetrocknete Klebstoff-Flecken kann man nur mit Nitroverdünner entfernen.

Aber Vorsicht: Sie sind gesundheitsschädlich! - Flüssigen Klebstoff nie über Nacht offenlassen!

Immer abdecken und reinigen!

Versorgungs-Leitungen

- Leitungen und Auftrags-Geräte regelmäßig reinigen!

Pump-Systeme immer nach Arbeitsende mit geeignetem Reinigungsmittel (z. B. Wasser) reinigen. - Bevor Sie einen Klebstoff in ein Pump-System füllen:

Die mechanische Beständigkeit bestimmen, z.B. Viskosität (Zähflüssigkeit)! - Bevor Sie für eine Arbeit unterschiedliche Klebstoffe verwenden:

Prüfen Sie die Verträglichkeit des neuen Klebstoffs mit dem alten Klebstoff! - So prüfen Sie, ob sich unterschiedliche Klebstoffe vertragen:

Kleine Mengen mischen und das Ergebnis prüfen.

Wenn sich Fäden ziehen oder die Mischung gerinnt, dann sind die Klebstoffe unverträglich. - Bevor Sie einen neuen Klebstoff verwenden:

Alle Klebstoff-Leitungen, Klebstoff-Behälter, Auftrags-Geräte usw. reinigen!

Klebstoff verdünnen / Viskosität kontrollieren

- Möglichst immer gebrauchsfertige Klebstoffe verwenden!

(Weil beim Verdünnen leicht Fehler passieren können.) - Dispersions-Klebstoffe können mit Wasser verdünnt werden.

Aber Vorsicht!

– Beim Verdünnen kann der Klebstoff am Anfang weniger gut kleben

– Der verdünnte Klebstoff trocknet langsamer. - Nach dem Trocknen kann man die Klebung nicht mehr mit Wasser auflösen.

- Wenn eine Verdünnung notwendig ist:

Immer die gleichen Verdünnungstanks und Misch-Geräte benutzen und gut reinigen. - Klebstoffe nach Gewicht verdünnen.

Nicht vergessen: Das Gewicht des Behälters abziehen. - Flüssige Klebstoffe vor Gebrauch gut umrühren!

Es gibt nur wenige Ausnahmen, die man nicht umrühren muss. - Verdünnung immer mit Messgeräten kontrollieren!

(Rotations-Viskosimeter, Auslauf-Becher). - Vorsicht! Flüssigen Klebstoff kann man schon mit wenig Wasser verdünnen.

- Vor dem Verdünnen den Klebstoff auf die Verarbeitungs-Temperatur bringen!

- Schmelz-Klebstoffe nie verdünnen!

- Schmelz-Klebstoffe werden bei einer Temperatur zwischen 120 °C und 180 °C verarbeitet. Ihre Viskosität verdoppelt sich immer, wenn die Temperatur um 1 - 20 °C sinkt.

Klebstoff-Behälter und Auftrags-Geräte

- Klebstoff-Behälter, Auftrags-Geräte und Leitungen regelmäßig warten.

Lager, Schaber, Regler und gleichmäßigen Rundlauf kontrollieren. - Klebstoff-Behälter nicht durch Reibung überhitzen.

Bei längeren Arbeitspausen nicht ohne Klebstoff laufen lassen. - Achtung bei Schmelz-Klebstoffen!

– Eine zu hohe Temperatur (ab 200 °C) kann die Schmelze zerstören!

– Auch bei 180 °C bleiben Schmelz-Klebstoffe nicht stabil, wenn die Verarbeitung länger dauert.

Deshalb Schmelz- Klebstoff nicht längere Zeit erhitzen, sondern gleich verarbeiten. - Auftrags-Geräte sollen nicht ständig Luft in den Klebstoff bringen.

- Klebstoff-Behälter immer abdecken, damit kein Schmutz in den Klebstoff kommt.

- Bei wässrigen Klebstoffen: den Auftragskopf bei Arbeitspausen mit einem feuchten Tuch abdecken. Der Auftragskopf ist der Geräteteil, aus dem der Klebstoff fließt.

- Bei Lösungsmittel-Klebstoffen: den Klebstoff entfernen und Vorratsbehälter mit Lösungsmittel reinigen.

- Bei Protein-Klebstoffen: Die Temperatur immer reduzieren.

Empfohlene Temperatur für die Nacht: unter 35 °C

Bei Schmelz-Klebstoffen:

- Die Auftragswalzen mit Heizstrahlern schwach erhitzen, Beckenheizung niedriger einstellen oder ausschalten.

- Die Verarbeitungs-Temperatur regelmäßig mit Thermometer kontrollieren.

Die Vorschmelz-Temperatur soll 20 °C bis 40 °C unter der vorgeschriebenen Verarbeitungs-Temperatur liegen. - Die Temperatur des Spinners ca. 10 °C höher einstellen als die Temperatur der Auftragswalzen, damit die Walzen gleichmäßig abstreifen.

Die Auftrags-Menge hält die Auftrags-Temperatur, deshalb die Walzen nicht zu dünn belegen. - Klebstoff-Niveau im Becken gleichmäßig halten, damit am Rand keine Reste verkoken.

- Am Arbeitsende die Temperatur nur reduzieren, nicht abschalten.

Empfohlene Temperatur für die Nacht: 65 °C – 95 °C.

Dann kann man am nächsten Morgen den Klebstoff schneller wieder schmelzen.

Festigkeit prüfen

- Prüfen Sie die Festigkeit frühestens 24 Stunden nach der Klebung!

Das Lösungsmittel bzw. das Dispersionsmittel muss vollständig verdunstet sein. - Bei lackierten und beschichteten Papieren: Alle Materialien müssen erst vollständig trocken sein, bevor man die Klebung beurteilen kann.

Etiketten zur Klebstoff-Auszeichnung

- Klebstoffe, die flüchtige Lösungsmittel enthalten, haben ein Etikett mit der Aufschrift:

Klebstoffe nur in gut belüfteten Räumen verwenden!

Bei diesen Klebstoffen muss man den Raum alle 3 Minuten gut lüften.

- Leihgebinde sauber halten und rechtzeitig zurückgeben.

Bei Leihgebinden ist der Behälter gemietet, nur der Inhalt ist gekauft. Wenn man den Inhalt verbraucht hat, gibt man den Behälter zurück und kann ihn neu füllen lassen - Etiketten mit den Klebstoff-Informationen nicht zerstören oder entfernen.

Lager und Arbeitsbereich

- Auftrags-Geräte nicht in der Nähe von häufig benutzten Türen aufstellen.

Auch nicht in der Nähe von Fenstern, mit denen belüftet wird. - Den Klebstoff vor der Verarbeitung möglichst in dem Raum lagern, in dem er verarbeitet wird.

- Der Lagerraum und der Raum, in dem der Klebstoff verarbeitet wird, sollen die gleiche Temperatur haben. Der Unterschied darf höchstens 5 °C sein.

- Starke Temperaturunterschiede können zu Fehl-Klebungen führen, die man nicht gleich bemerkt.

Neue Klebstoffe prüfen / Klebstoff wechseln

Wenn Sie neue Klebstoffe testen oder wenn Sie einen Klebstoff wechseln wollen:

- Mischen Sie zuerst eine kleine Menge von den beiden Klebstoffen, bevor Sie Klebstoff in den Behälter füllen. So merken Sie, ob sich die Klebstoffe vertragen.

- Wenn der neue Klebstoff unverträglich ist: Die gesamte Anlage reinigen!

Beachten Sie diese Sicherheits-Regeln:

Bei Wechsel von ... | nach ... | zusätzlich spülen mit ... |

Alkali | Säure | Essigsäure (Speiseessig) |

Säure | Alkali | 2 – 5 %-ige Sodalösung oder Trinatriumphosphat |

Schmelz-Klebstoff | Schmelz-Klebstoff | Paraffin |

Lösungsmittel | Lösungsmittel brennbar | Toluol |

Lösungsmittel | Lösungsmittel nicht brennbar | Perchloräthylen |

Merke:

Immer nachspülen - außer bei Schmelz-Klebstoffen!

Bei Schmelz-Klebstoffen mit frischem Schmelz-Klebstoff spülen!

Sicherheits-Empfehlungen bei Schmelz-Klebstoffen

Achtung beim Arbeiten mit heißen, flüssigen Schmelz-Klebstoffen!

- Schmelz-Klebstoffe nicht überhitzen!

- Es können schädliche Dämpfe entstehen. Dämpfe nicht einatmen!

- Bei Verbrennungen:

– Die betroffene Stelle sofort in kaltes, sauberes Wasser tauchen.

– Nicht versuchen, den Klebstoff von der Haut zu entfernen!

– Die betroffene Stelle mit sauberen, nassen Kompressen abdecken

und sofort zum Arzt gehen!

- Schutzhandschuhe tragen beim Transport !

Probleme bei der Verarbeitung von Klebstoffen

- Zum Verfassen von Kommentaren bitte anmelden.

Probleme bei der Verarbeitung von Klebstoffen

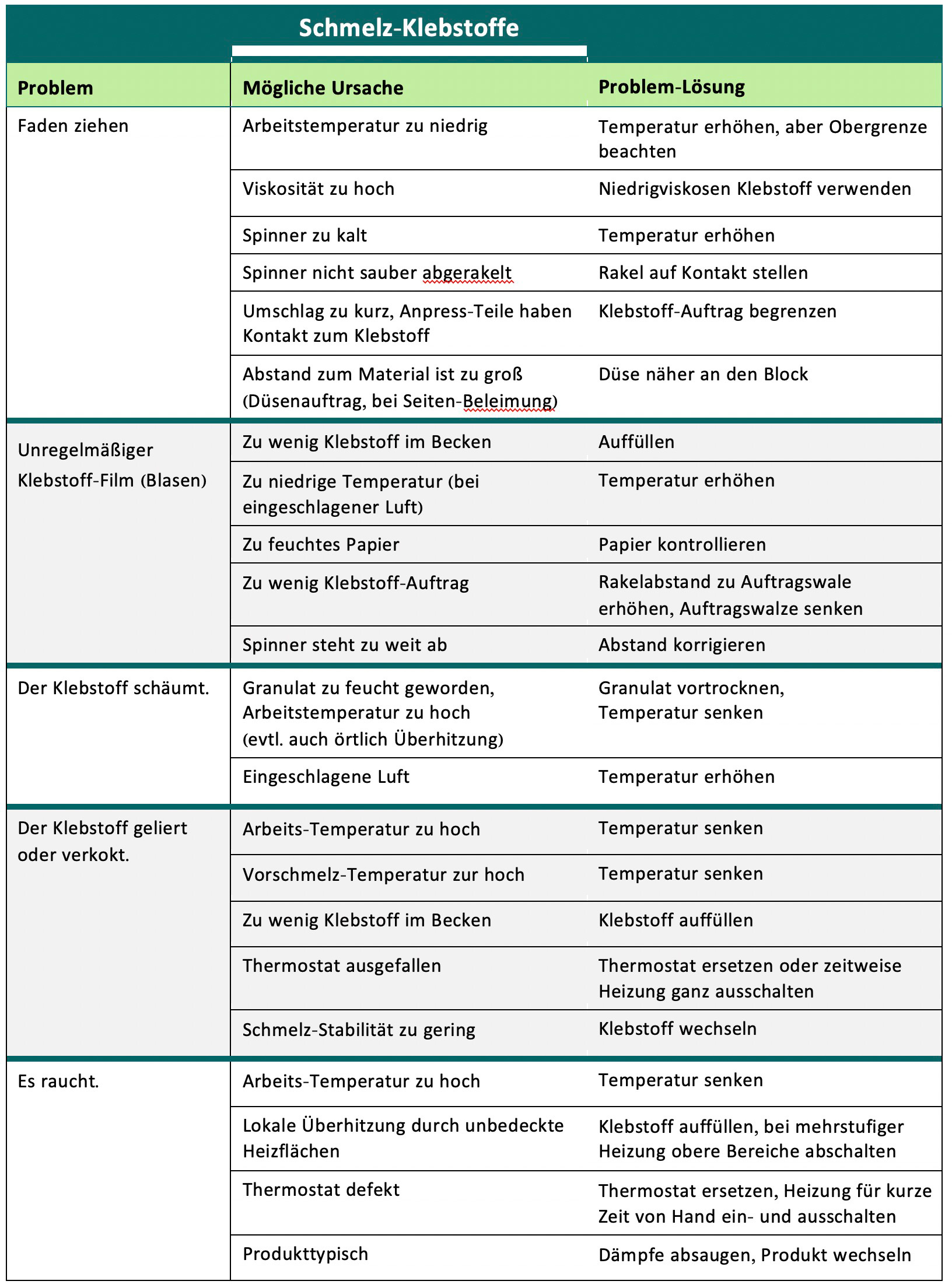

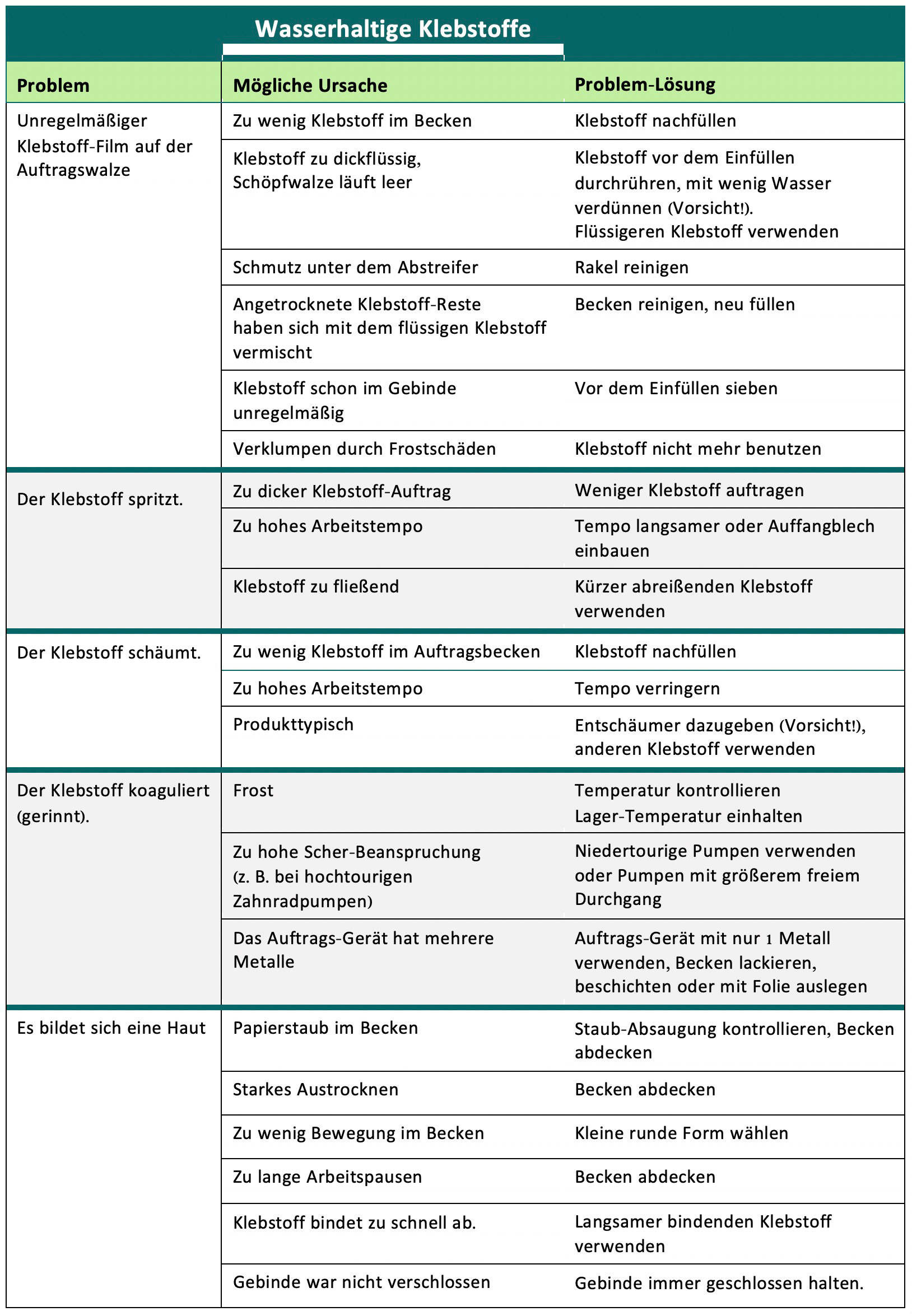

Die Tabelle zeigt häufige Probleme in der Produktion, mögliche Ursachen und Lösungen.

-> Tabellen als Grafik einfügen!

Schmelz-Klebstoffe

| Schmelz-Klebstoffe |

|

Problem | Mögliche Ursache | Problem-Lösung |

Faden ziehen | Arbeitstemperatur zu niedrig | Temperatur erhöhen, aber Obergrenze beachten |

Viskosität zu hoch | Niedrigviskosen Klebstoff verwenden | |

Spinner zu kalt | Temperatur erhöhen | |

Spinner nicht sauber abgerakelt | Rakel auf Kontakt stellen | |

Umschlag zu kurz, Anpress-Teile haben Kontakt zum Klebstoff | Klebstoff-Auftrag begrenzen | |

Abstand zum Material ist zu groß (Düsenauftrag, bei Seiten-Beleimung) | Düse näher an den Block | |

Unregelmäßiger Klebstoff-Film (Blasen) | Zu wenig Klebstoff im Becken | Auffüllen |

Zu niedrige Temperatur (bei eingeschlagener Luft) | Temperatur erhöhen | |

Zu feuchtes Papier | Papier kontrollieren | |

Zu wenig Klebstoff-Auftrag | Rakelabstand zu Auftragswale erhöhen, Auftragswalze senken | |

Spinner steht zu weit ab | Abstand korrigieren | |

Der Klebstoff schäumt. | Granulat zu feucht geworden, Arbeitstemperatur zu hoch | Granulat vortrocknen, |

Eingeschlagene Luft | Temperatur erhöhen | |

Der Klebstoff geliert oder verkokt. | Arbeits-Temperatur zu hoch | Temperatur senken |

Vorschmelz-Temperatur zur hoch | Temperatur senken | |

Zu wenig Klebstoff im Becken | Klebstoff auffüllen | |

Thermostat ausgefallen | Thermostat ersetzen oder zeitweise Heizung ganz ausschalten | |

Schmelz-Stabilität zu gering | Klebstoff wechseln | |

Es raucht. | Arbeits-Temperatur zu hoch | Temperatur senken |

Lokale Überhitzung durch unbedeckte Heizflächen | Klebstoff auffüllen, bei mehrstufiger Heizung obere Bereiche abschalten | |

Thermostat defekt | Thermostat ersetzen, Heizung für kurze Zeit von Hand ein- und ausschalten | |

Produkttypisch | Dämpfe absaugen, Produkt wechseln |

Wasserhaltige Klebstoffe

| Wasserhaltige Klebstoffe |

|

Problem | Mögliche Ursache | Problem-Lösung |

Unregelmäßiger Klebstoff-Film auf der Auftragswalze | Zu wenig Klebstoff im Becken | Klebstoff nachfüllen |

Klebstoff zu dickflüssig, | Klebstoff vor dem Einfüllen durchrühren, mit wenig Wasser verdünnen (Vorsicht!). | |

Schmutz unter dem Abstreifer | Rakel reinigen | |

Angetrocknete Klebstoff-Reste | Becken reinigen, neu füllen | |

Klebstoff schon im Gebinde unregelmäßig | Vor dem Einfüllen sieben | |

Verklumpen durch Frostschäden | Klebstoff nicht mehr benutzen | |

Der Klebstoff spritzt. | Zu dicker Klebstoff-Auftrag | Weniger Klebstoff auftragen |

Zu hohes Arbeitstempo | Tempo langsamer oder Auffangblech einbauen | |

Klebstoff zu fließend | Kürzer abreißenden Klebstoff verwenden | |

Der Klebstoff schäumt. | Zu wenig Klebstoff im Auftragsbecken | Klebstoff nachfüllen |

Zu hohes Arbeitstempo | Tempo verringern | |

Produkttypisch | Entschäumer dazugeben (Vorsicht!), anderen Klebstoff verwenden | |

Der Klebstoff koaguliert (gerinnt). | Frost | Temperatur kontrollieren |

Zu hohe Scher-Beanspruchung | Niedertourige Pumpen verwenden oder Pumpen mit größerem freien Durchgang | |

Das Auftrags-Gerät hat mehrere Metalle | Auftrags-Gerät mit nur 1 Metall verwenden, Becken lackieren, beschichten oder mit Folie auslegen | |

Es bildet sich eine Haut | Papierstaub im Becken | Staub-Absaugung kontrollieren, Becken abdecken |

Starkes Austrocknen | Becken abdecken | |

Zu wenig Bewegung im Becken | Kleine runde Form wählen | |

Zu lange Arbeitspausen | Becken abdecken | |

Klebstoff bindet zu schnell ab. | Langsamer bindenden Klebstoff verwenden | |

Gebinde war nicht verschlossen | Gebinde immer geschlossen halten. |

Übersicht Klebstoffbasis/Anwendung

- Zum Verfassen von Kommentaren bitte anmelden.