LF 2: Packstoffe auswählen

- Zum Verfassen von Kommentaren bitte anmelden.

2.1 Papier, Karton und Pappe - 2.1.1 Begriffsdefinitionen

Hier erfahren Sie Grundsätzliches über Papier, Karton und Pappe – die wichtigsten Grundstoffe in der Packmittelindustrie. Sie lernen, wie die Faserstoffe (hauptsächlich aus Holz und Altpapier) gewonnen und aufbereitet werden. Sie finden Informationen darüber, wie Zusatzstoffe Eigenschaften von Papier verändern können, damit es zum Beispiel besonders weiß oder besonders fest wird. Grundlagenwissen bietet dieser Abschnitt auch zu allgemeinen Eigenschaften von Papier, Karton und Pappe.

Papier

Nach DIN 6735 ist Papier ein flächiger, im Wesentlichen aus Fasern meist pflanzlicher Herkunft bestehender Werkstoff, der durch Entwässerung einer Faserstoffaufschwemmung auf einem Sieb gebildet wird. Dabei entsteht ein Faserfilz, der anschließend verdichtet und getrocknet wird; flächenbezogene Masse ≤ 225 g/m².

Pappe

Pappe ist nach DIN 6735 der Oberbegriff für Vollpappe und Wellpappe, deren Definitionen im Folgenden aufgeführt sind:

Vollpappe

Massiver (im Gegensatz zur Wellpappe) im Wesentlichen aus Fasern pflanzlicher Herkunft bestehender Werkstoff, einlagig und gegautscht, auch zusammengeklebt, beklebt, imprägniert oder beschichtet als Maschinenpappe oder Wickelpappe hergestellt, dessen flächenbezogene Masse im Regelfall oberhalb derjenigen für Karton liegt.

Wellpappe

Pappe aus einer oder mehrerer Lagen eines gewellten Papiers, das auf eine Lage oder zwischen mehreren Lagen eines anderen Papiers oder Pappe geklebt ist.

Karton

Die Begriffsbestimmung für Karton in DIN 6735 ist äußerst vage. Sie lautet: Allgemeiner Begriff, angewendet für bestimmte Papierarten, die häufig durch ihre relativ hohe Festigkeit charakterisiert sind.

Im allgemeinen Sprachgebrauch versteht man unter Karton oft einseitig gestrichene papierne Flächengebilde im Grenzgebiet zwischen Papier und Pappe mit flächenbezogenen Massen im Bereich von 150 bis 600 g/m2, die vor allem für Verpackungszwecke verwendet werden. Hinsichtlich der Kartonsorteneinteilung vergleiche Abschnitt 2.1.7.

- Zum Verfassen von Kommentaren bitte anmelden.

2.1.2 Einführung in den Werkstoff Papier

In Europa ist der Rohstoff zur Herstellung von Papierfasern Holz, insbesondere Stammholz, darüber hinaus Industrieresthölzer und Sägereiabfälle. Wie alle Pflanzen wird auch Holz aus Zellen aufgebaut, die im Falle von Holz mehrere Millimeter lang sein können, die hohl sind und die einen Durchmesser von etwa 50 μm haben. Die Zellen sind im Holz im Wesentlichen parallel zur Stammachse ausgerichtet, sie sind also hochgeordnet und füllen die Holzsubstanz porenfrei aus.

Chemisch gesehen bestehen die Zellwände im Wesentlichen aus Cellulose und Hemicellulose. Als Kittsubstanz zum Zusammenhalten des Zellverbundes dient das Lignin.

Direkt aus Holz können zwar sehr dünne Flächengebilde hergestellt werden (Furnierholz), aufgrund des Holzaufbaus (hoher Ordnungsgrad der Zellen, keine Poren) und der starken Abhängigkeit von der indivi- duellen Beschaffenheit des Baumes sind Furnierholztafeln aber als Bedruckstoff oder Verpackungsmaterial nicht gut geeignet. Um trotzdem aus Holz einen gut geeigneten Bedruckstoff machen zu können, ist ein Umweg erforderlich, der schließlich zu einem neuen Werkstoff, dem Papier, führt.

Die Grundidee des Papiers basiert auf der Schaffung eines neuen Werkstoffs, der die Nachteile des Holzes vermeidet. Sind im Holz die Zellen geordnet, dann sollen sie im neuen Werkstoff ungeordnet sein; enthält das Holz keine Poren, dann soll der neue Werkstoff Poren enthalten; sind die Eigenschaften einer Furnierholztafel von der Beschaffenheit des zugehörigen Baumes abhängig, dann sollen die Baumei- genschaften beim neuen Werkstoff keine Rolle mehr spielen. Natürlich sollen die Vorteile des Holzes, nämlich ein nachwachsender und biologisch abbaubarer Rohstoff zu sein, uneingeschränkt auch für den neuen Werkstoff gelten. Schließlich darf sich der neue Werkstoff auch hinsichtlich seiner Festigkeitseigenschaften nicht zu sehr vom Holz unterscheiden.

Weil im Folgenden die Papiertechnik im Vordergrund stehen wird, sollen auch die dort üblichen Begriffe verwendet werden. Das gilt zunächst einmal für die Zellen des Baumes, die in der Papiertechnik mit „Fasern“ bezeichnet werden. Dieser Begriff wird ab jetzt ausschließlich verwendet.

Der Weg vom Holz zum Papier besteht aus zwei Schritten. Im ersten Schritt wird das Holz in seine elementaren Bestandteile, die Fasern, zerlegt. Im zweiten Schritt werden die vereinzelten Fasern nach dem neuen Ordnungsprinzip wieder zusammengefügt.

Den Zerlegungsvorgang des Holzes in seine elementaren Bestandteile nennt man Aufschluss. Dieser Vorgang findet stets in der Gegenwart von Wasser statt. An seinem Ende liegen die vereinzelten Fasern in Wasser verteilt vor. Der Prozess des Zusammenfügens der vereinzelten Fasern zum neuen Werkstoff Papier geschieht auf dem Sieb der Papiermaschine. Im Zuge der weiteren Verdichtung und Trocknung des Papiers entstehen in den Kontaktflächen sich kreuzender Fasern Bindungskräfte. Diese sorgen letztendlich für die Festigkeit des fertigen Papiers.

- Zum Verfassen von Kommentaren bitte anmelden.

2.1.3 Gewinnung der Faserstoffe

Der Oberbegriff für die in der Papiererzeugung verwendeten Fasern ist Faserstoff. Darunter werden die aus Holz gewonnenen primären Fasern ebenso verstanden wie die aus Altpapier stammenden sekundären Fasern. Aber auch die für einige spezielle Papiersorten benötigten textilen Fasern oder synthetische Fasern zählen zu den Faserstoffen.

Von Holzstoff spricht man, wenn der Aufschluss des Holzes ausschließlich mechanisch oder mechanisch nach geeigneter Vorbehandlung des Holzes erfolgt. Wird ausschließlich chemisch aufgeschlossen, spricht man von Zellstoff.

Beim rein mechanischen Aufschluss verwendet man zwei unterschiedliche Hauptmethoden:

1. Steinschliff. Ein rotierender Schleifstein, gegen den Stammholzabschnitte mit einer Länge entsprechend der Schleifsteinbreite (meist etwa 1 m) in Gegenwart von Wasser gepresst wird, zerfasert das Holz. Dieses klassische Verfahren wird auch mit Holzschliff bezeichnet (vgl. Abbildung 72a).

Abb. 72a: Schematische Darstellung der Holzstofferzeugung mittels Schleifstein (Bildquelle: VDP)

2. Refiner-Holzstoff. Ein Refiner besteht im Wesentlichen aus zwei motorisch angetriebenen, im geringen Abstand zueinander rotierenden gezahnten Stahlscheiben. Vor dem Zerfaserungsprozess muss das Holz zunächst in Hackschnitzel mit einer Kantenlänge von 10 – 20 mm zerkleinert werden. Die Hackschnitzel werden dann in Gegenwart von Wasser zentrisch in den Spalt zwischen den Scheiben gepresst und dabei zerfasert (vgl. Abbildung 72b). Im Englischen wird der Prozess mit „Mechanical Pulping“ bezeichnet.

Abb. 72b: Schematische Darstellung der Holzstofferzeugung mittels Refiner (Bildquelle: VDP)

Beim Refiner-Holzstoff kann die Qualität des erzeugten Stoffs wesentlich verbessert werden, wenn die Hackschnitzel thermisch – in der Regel durch Dämpfen – vorbehandelt werden. Diese Holzstoffe werden nach der englischen Verfahrensbezeichnung mit TMP (Thermomechanical Pulp) bezeichnet. Mithilfe einer zusätzlichen chemischen Vorbehandlung können weitere Verbesserungen der Zerfaserbarkeit der Hackschnitzel und damit der Güte der Holzstoffe erreicht werden. Für dieses Verfahren wird das Kürzel CTMP (Chemithermomechanical Pulp) verwendet.

Bei der Holzstoffherstellung – auch beim CTMP – wird die chemische Zusammensetzung des Holzes nicht verändert. Da das im Holzstoff enthaltene Lignin mit der Zeit gelb wird, ist die Vergilbungsneigung ein typisches Merkmal von Holzstoff sowie aus Holzstoff hergestellter Papiere. Auf der anderen Seite können die mechanischen Aufschlussbedingungen in weiten Grenzen variiert werden, sodass je nach gewählter Bedingung sehr dichte, aber auch sehr voluminöse Papiere hergestellt werden können.

Aus Holzstoff hergestellte Papiere heißen holzhaltige Papiere. Aus Holzstoff hergestellte Papiere neigen zum Vergilben.

Der Aufschluss kann auch chemisch erfolgen, wobei aber ein ganz anderes Ziel verfolgt wird als beim CTMP und natürlich auch andere Chemikalien eingesetzt werden. Rohstoff sind wieder Hackschnitzel, die in einem aufwendigen Kochprozess mit geeigneten sauren oder alkalischen Chemikalien behandelt werden, wobei die Kittsubstanz im Holz – das Lignin – in eine wasserlösliche Form umgewandelt wird. Das Lignin kann dann nahezu vollständig aus der Holzsubstanz herausgewaschen werden. Übrig bleiben die Fasern aus Cellulose und Hemicellulose. Der so erzeugte Faserstoff heißt Zellstoff und die daraus herge- stellten Papiere sind die holzfreien Papiere.

Je nach Wahl der Aufschlusschemikalien erhält man den sogenannten Sulfitzellstoff für Papiere mit hohen Weißgrad- und geringen Festigkeitsansprüchen oder den Sulfatzellstoff für Papiere mit hohen Festigkeitsansprüchen. Für letzteren ist auch der Begriff Kraftzellstoff geläufig. Die daraus hergestellten Papiere heißen dann Kraftpapiere.

Zellstoffe sind je nach Grad der Ligninentfernung bräunlich bis weiß.

Der Prozess, mit dem die letzten Reste des Lignins aus dem Faserstoff entfernt werden und bei dem der anfänglich braune Faserstoff immer weißer wird, heißt Bleiche. Er erfordert andere Chemikalien als der Aufschlussprozess: Oft sind dies Chlordioxid, Peroxid oder Sauerstoff. Hoch gebleichte und nahezu ligninfreie Zellstoffe sind weiß, daraus hergestellte Papiere vergilben wegen des fehlenden Lignins nicht. Ungebleichte Kraftzellstoffe werden vorzugsweise für die Herstellung von Verpackungspapieren und Wellpappenrohpapieren verwendet, weil dort die bräunliche Färbung in der Regel nicht stört. Die Hauptprozessschritte der Zellstoffherstellung zeigt Abbildung 73 schematisch.

Abb. 73: Schematische Darstellung der Hauptprozessschritte der Zellstoffherstellung (Bildquelle: VDP). Zu den Verfahrensschritten „Mahlen“ und „Reinigen“ siehe Abschnitt 2.1.5.

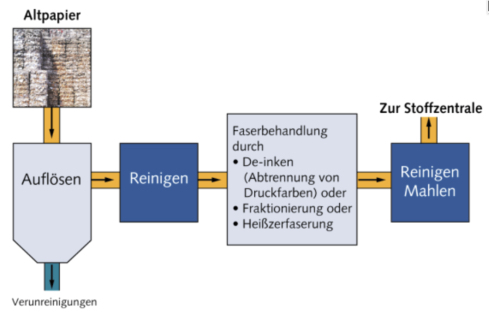

Aus dem Rücklauf und der Aufbereitung (Recycling) gebrauchter holzhaltiger und holzfreier Papiere, nach Möglichkeit aufgeteilt in weiße oder helle Altpapiere und braune Altpapiere, entsteht der Altpapierstoff, die dritte sehr wichtige Rohstoffquelle der Papierindustrie. Die daraus hergestellten Papiere heißen Recyclingpapiere. Die Grundzüge der Altpapieraufbereitung für weiße Altpapiere zeigt Abbildung 74 schematisch.

Abb. 74: Grundzüge der Aufbereitung weißer und heller Altpapiere zu Altpapierstoff (Bildquelle: VDP)

Aus weißen beziehungsweise hellen Altpapieren werden Altpapierstoffe hergestellt, die überwiegend für grafische Neupapiere Verwendung finden. Die Aufbereitung dieser Altpapierstoffe ist durch den Prozessschritt Deinking gekennzeichnet, in dem die mehr oder weniger vollständige Entfernung von Druckfarben aus dem Faserstoff angestrebt wird. Deinking (engl. ink = Tinte) nennt man die Entfernung von Druckfarben aus Altpapier. Grundlage dafür ist ein mit Flotation bezeichneter Prozess, dessen prinzipielle Funktionsweise Abbildung 75 zeigt.

Abb. 75: Prinzip der Druckfarbenentfernung (Deinking) durch Flotation (Bildquelle: VDP)

- Zum Verfassen von Kommentaren bitte anmelden.

2.1.4 Additive

Neben den Fasern werden für die Papierherstellung auch noch eine Reihe von Additiven benötigt. Einige davon dienen der Verbesserung des Papierherstellungsprozesses. Hierzu zählen beispielsweise Mittel, die das Schäumen des Faserstoffes verhindern, Mittel zur Verbesserung der Blattbildung auf dem Papiermaschinensieb und Ähnliches. Auf diese wird hier nicht weiter eingegangen.

Andere Additive dienen der Verbesserung der Papiereigenschaften. Die wichtigsten dieser Additive sind

• Füllstoffe

• Leimungsmittel

• Farbstoffe

• Trockenverfestigungsmittel und Nassfestmittel

Füllstoffe sind weiße anorganische Pigmente, die dem Papier zugesetzt werden, um dessen Bedruckbarkeit, Weiße, Porosität und viele andere Eigenschaften günstig zu beeinflussen. Häufig verwendet werden Calciumcarbonat und Kaolin als Weißpigmente.

Unter dem Begriff Leimungsmittel werden zwei ganz unterschiedliche Additivgruppen zusammengefasst. Klassische Leimungsmittel haben den Zweck, Papier mit wässrigen Tinten beschreibbar zu machen.

Dazu müssen die Fasern wasserabstoßend gemacht werden, damit die Tinte nicht in die Kapillaren des Papiergefüges eindringen kann. Man verwendet dafür natürliche oder synthetische Harze, mit denen die Faseroberflächen gewissermaßen imprägniert werden. Mit Leimungsmittel bezeichnet man auch Mittel, die die Festigkeit des Papiers im trockenen Zustand erhöhen sollen (siehe unten).

Farbstoffe dienen in erster Linie einer Färbung des Papiers. Für weiße Papiere spielen dabei die blauen Nuancierfarbstoffe und insbesondere die optischen Aufheller eine Rolle. Letztere sind Substanzen, die UV-Licht absorbieren und die die so aufgenommene Energie im sichtbaren Bereich wieder abgeben können. Dem sonst üblichen leichten Gelbstich von Papieren kann mit Hilfe dieser Additive entgegengewirkt werden – das Papier erscheint dadurch strahlend weiß. Allerdings wirkt dieser Effekt nur, wenn die Beleuchtung des Papiers UV-Anteile enthält. Auch mit Nuancierfarbstoffen kann dem Gelbstich entgegengewirkt werden. Sie lassen das Papier weißer erscheinen, aber auf Kosten der Helligkeit.

Für die Herstellung bunter Papiere stehen verschiedenste Farbstoffe zur Verfügung, die je nach Faserstoffzusammensetzung und Verfahrensbedingung ausgewählt werden müssen.

Trockenverfestigungsmittel dienen der Verstärkung von Faser-Faser-Bindungen im trockenen Papiergefüge. In der Regel werden dafür Stärke oder auf Stärke basierende Produkte eingesetzt. Oft genügt es, die verfestigenden Mittel nur in die Papieroberflächen mit Hilfe der Leimpresse oder der Filmpresse einzubringen. Man spricht dann von Oberflächenleimung. In vielen Fällen wird das verfestigende Mittel dem Faserstoff vor Beginn der Papierherstellung zugemischt. In dem Fall spricht man von Masseleimung.

Nassfestmittel reduzieren die Empfindlichkeit des Papiers gegen Wasser. Letztere beruht darauf, dass die Faser-Faser-Bindungen in den Kontaktflächen sich kreuzender Fasern, die bei der Verdichtung und Trocknung des Papiers in der Papiermaschine entstehen, wieder rückgängig gemacht werden können, wenn das Papier Wasser ausgesetzt wird. Durch die Zugabe spezieller polymerer Additive lässt sich dieser Prozess mehr oder weniger stark reduzieren. Nassfestmittel spielen eine besondere Rolle, wenn das Papier bestimmungsgemäß mit Wasser in Kontakt kommt (z.B. Teefilter oder Kaffeefilter aus Papier). Verfestigungsmittel sorgen zum Beispiel dafür, dass sich ein Kaffeefilter beim Brühvorgang nicht wieder in seine Faserbestandteile auflöst.

- Zum Verfassen von Kommentaren bitte anmelden.

2.1.5 Faserstoffaufbereitung

Nach der Faserstoffgewinnung ist die Faserstoffaufbereitung die erste Stufe der Papierherstellung. Sie umfasst die Maschinen und Anlagen, die zur Reinigung der Faserstoffe benötigt werden. Mit Hilfe verschiedener Techniken werden im Faserstoff enthaltene Verunreinigungen entfernt. Siebtechniken werden angewendet, um grobe Partikel herauszuholen. Mit Hilfe sogenannter Cleaner werden Zentrifugal- beziehungsweise Zentripetalkräfte genutzt, um spezifisch leichte und spezifisch schwere Partikel zu entfernen. Bei der Aufbereitung von Altpapierstoffen müssen die gegebenenfalls enthaltenen störenden Druckfarbenreste mittels Flotations-Verfahren entfernt werden.

|

Die Zentrifugalkraft (von lat. centrum, Mitte, und fugere, fliehen) nennt man auf Deutsch auch Fliehkraft. Im Alltag kann man sie zum Beispiel auf einem Kettenkarussell erleben, wenn die Sitze in der Drehung nach außen gedrängt werden, oder auch bei einer Wäscheschleuder. Die Zentripetalkraft (von lat. streben nach, sich begeben) oder Radialkraft hingegen bezeichnet den Drang von Gegenständen nach innen. |

Ein besonders wichtiger Verfahrensschritt der Faserstoffaufbereitung ist die Mahlung, für die wieder Refiner eingesetzt werden. Ziel der Mahlung: Die Fasern sollen gekürzt werden, um deren Neigung zur Bildung von Faserflocken zu reduzieren; darüber hinaus wird die Faserwand kontrolliert geschädigt, um die Bindefähigkeit der Fasern zu verbessern. Die Führung des Mahlprozesses hängt dabei ganz wesentlich von den eingesetzten Faserstoffen und den Anforderungen an das aus dem Faserstoff hergestellte Papier ab.

Generell gilt, dass die Intensität der Mahlung umso geringer ist, je voluminöser das spätere Papier sein soll. Bei manchen Papiersorten – zum Beispiel bei Filterpapieren oder Tissuepapieren, die besonders voluminös und saugfähig sein müssen – muss nicht oder nur ganz schwach gemahlen werden. Für die Herstellung sehr dichter bzw. feiner Papiere muss dagegen intensiv gemahlen werden.

Der Prozess der Mahlung spielt bei Zellstoffen eine besondere Rolle, weil die Fasern hier nahezu unbeschädigt aus dem Gewinnungsprozess herauskommen und durch die Mahlung erst den Anforderungen des Papiers angepasst werden müssen. Bei Holzstoffen, die aufgrund des Zerfaserungsprozesses so gut wie keine unbeschädigten Fasern enthalten, hat die Mahlung einen deutlich geringeren Stellenwert. Mit der Mahlung lassen sich Altpapierfasern reaktivieren.

Die Faserstoffaufbereitung endet mit der Bereitstellung des Faserstoffes in der für die Papierherstellung notwendigen Verdünnung sowie mit der Zumischung der Additive.

- Zum Verfassen von Kommentaren bitte anmelden.

2.1.6 Papierherstellung

Die Papierherstellung findet in der Papiermaschine statt, die aus den folgenden Baugruppen besteht:

• Stoffauflauf

• Siebpartie

• Pressenpartie

• Trockenpartie

• Aufrollung

Eine Übersicht zeigt Abbildung 76.

Abb. 76: schematische Darstellung der Baugruppen einer Papiermaschine (Bildquelle: VDP)

Der Stoffauflauf, der vor der Siebpartie angeordnet ist, hat die Aufgabe, den Faserstoff gleichmäßig über die Breite des Siebes zu verteilen. Durch spezielle Einbauten werden im Stoffauflauf Turbulenzen erzeugt, mit denen die Flockenbildung der Fasern verhindert und schon gebildete Flocken aufgelöst werden sollen. In einem siebbreiten Strahl bestimmter Dicke und bestimmter Geschwindigkeit tritt der Stoff mit einer Stoffdichte kleiner als 1 % aus dem Stoffauflauf aus und trifft auf das Sieb, auf dem die Blattbildung stattfindet.

Die Siebpartie besteht aus einem endlosen umlaufenden Sieb, das über zwei Umlenkwalzen läuft. Der aufgebrachte hochverdünnte Faserstoff wird vom Sieb in Maschinenrichtung transportiert und dabei stark entwässert, anfänglich allein durch die wirkende Schwerkraft, später unterstützt durch Entwässerungselemente und Vakuum. Wenn das Sieb umgelenkt wird, hat sich ein Faservlies gebildet, dessen Stoffdichte etwa 20 % beträgt. Seine Festigkeit reicht aus, es mit Hilfe umlaufender Filze vom Sieb herunterzunehmen und der Pressenpartie zuzuführen.

Das auf dem Sieb gebildete Faservlies besteht idealerweise aus völlig ungeordneten Fasern, tatsächlich sind sie aber bevorzugt parallel zur Bewegungsrichtung des Siebes ausgerichtet und in z-Richtung geschichtet. Es gibt so gut wie keine Fasern, die senkrecht zur Blattebene angeordnet sind.

Durch die ausschließliche Entwässerung senkrecht zur Blattebene verarmt die Siebseite des Blattes an siebgängigen Feinstoffen, diese Verarmung ist auf der Oberseite wesentlich schwächer. Die Folge ist ein Blatt, dessen Oberseite und Unterseite unterschiedliche Eigenschaften haben. Das Papier ist „zweiseitig“.

In der Pressenpartie durchläuft das noch sehr feuchte Faservlies ein oder mehrere Walzenspalte, in denen Wasser mechanisch herausgepresst wird. Das Vlies wird dabei verdichtet und geglättet, seine Stoff- dichte steigt auf etwa 40 %.

Das nun noch im Faservlies enthaltene Wasser muss thermisch entfernt werden. Dazu wird es um dampfbeheizte Walzen geführt, bis die Stoffdichte auf etwa 94 % angestiegen ist, der Wassergehalt des Papiers also etwa 6 % beträgt. Das nun fertige Papier kann aufgerollt werden.

Mit beginnender Trocknung bilden sich Bindungen zwischen benachbarten Fasern aus, und das Papier gewinnt dadurch erheblich an Festigkeit. Bei noch etwas weiter fortgeschrittener Trocknung beginnt das Papier zu schrumpfen, wobei allerdings das Schrumpfen in der Maschinenrichtung durch die wirkenden Bahnzüge behindert wird, in der Querrichtung dagegen kann die Bahn mehr oder weniger ungehindert schrumpfen. Diese Erscheinung führt gemeinsam mit der auf dem Sieb geprägten Faserorientierung dazu, dass viele Papiereigenschaften richtungsabhängig werden. So ist beispielsweise die Feuchtdehnung eines Papiers in Maschinenrichtung kleiner als in Querrichtung.

Um die Vielzahl der verfügbaren Papiersorten abzudecken sind sehr viele verschiedene Papiermaschinenkonstruktionen erforderlich. In modernen und schnelllaufenden Papiermaschinen wird das klassische Langsieb durch Doppelsiebe ersetzt, die aus einem Untersieb und einem Obersieb bestehen. Dadurch kann die Effizienz der Entwässerung erheblich gesteigert werden und gleichzeitig die unerwünschte Zweiseitigkeit vermindert werden.

Papiermaschinen für die Herstellung mehrlagiger Produkte wie beispielsweise Faltschachtelkartons müssen für jede Lage eine eigene Siebpartie aufweisen. Alle von den Sieben erzeugten Bahnen werden im noch nassen Zustand zusammengeführt und dann gemeinsam an die Pressenpartie übergeben. Den Prozess des Verbindens noch nasser Vliese zu einem mehrlagigen Produkt bezeichnet man mit Gautschen.

Papiermaschinen können zudem eine Reihe von zusätzlichen Aggregaten aufweisen. Die größte Bedeutung haben dabei die Leimpresse beziehungsweise ihre moderne Form, die Filmpresse. Ihre Aufgabe ist es, auf die Oberfläche der Bahn ein Additiv (meist Stärke) aufzubringen, um auf diese Weise die Oberflächenfestigkeit des Papiers zu verbessern.

Viele Papier- und Kartonmaschinen enthalten ein oder mehrere Streichaggregate, mit denen ein dünner Pigmentstrich auf die Oberfläche aufgebracht werden kann. Oft wird der Vorgang des Streichens auch in eigenständigen Streichmaschinen vorgenommen (vgl. Abbildung 77). Durch das Streichen wird eine sehr gute Vergleichmäßigung der Oberfläche erreicht. Sie wird zudem weißer. Und vor allem verbessert sich die Bedruckbarkeit des Papiers wesentlich.

Abb. 77: Schemata einer Streichmaschine und eines Glättwerks (Satinierkalander) (Bildquelle: VDP)

| Je nach Verwendungszweck eines Papiers muss dessen Oberfläche bestimmte Gebrauchseigenschaften wie zum Beispiel Glätte und Glanz besitzen. Für diese Eigenschaften sorgt der Kalander. Das ist eine Walzenmaschine mit bis zu 15 übereinander angeordneten Walzen, die unter Druck zusammengefahren werden und dann eine geschlossene Walzenspalte (Nips) bilden. Durchläuft die Papierbahn diese Nips, so wird sie mechanischen und thermischen Kräften ausgesetzt, die bewirken, dass das Papier die geforderten Oberflächeneigenschaften erhält. |

Das von der Papiermaschine aufgerollte Fertigprodukt wird schließlich an die letzte Abteilung einer Papierfabrik übergeben – die Ausrüstung. Im Bedarfsfall werden die Papiere zunächst geglättet; dafür werden Glättwerke oder Satinierkalander verwendet. Anschließend werden aus den maschinenbreiten Rollen Schmalrollen geschnitten, die sorgfältig verpackt in den Versand kommen. Wenn das Papier zu Formaten ausgerüstet werden soll, werden Querschneider benötigt. Die erzeugten Formate werden geriest oder auf Paletten gestapelt und nach sorgfältiger Verpackung zum Versand gebracht.

| Riesen bedeutet verpacken. Möchte man „ein Ries“ haben, so heißt das, dass man ein einzeln verpacktes Paket Papier haben möchte. Normalerweise befinden sich mehrere Packungen beziehungsweise Riese in einem Karton. |

Abb. 78: Prinzip der Rollen- und Formatausrüstung von Papier. Mit Hilfe von Kreismessern werden in Rollenschneidmaschinen Schmalrollen geschnitten (oben). Um Formatpapiere daraus herzustellen, werden Querschneider eingesetzt (unten). Leichtgewichtige Papiere werden dabei mehrlagig geschnitten (Quelle: Eigene Darstellung)

Nun bleibt noch nachzutragen, dass die Festigkeit im Papier – wie bereits erwähnt – durch Bindungen in der Berührungsfläche zweier sich kreuzender Fasern entsteht. Je mehr Berührungsflächen vorhanden sind und je größer die Flächen sind, desto fester ist das Papier. Die Bindungskräfte selber werden durch Wasserstoffbrückenbindungen erzeugt, die nicht wasserfest sind. Taucht man ein Blatt Papier in Wasser, dann lösen sich die Bindungen zwischen benachbarten Fasern – und das Blatt zerfällt. Genau darin liegt aber auch eine große Chance: nämlich die Möglichkeit, Papier auf einfache Weise nur durch Einbringen in Wasser in seine Faserbestandteile zu zerlegen und diese dann erneut zur Papierproduktion zu verwenden. Das ist die Grundidee des Recyclings.

Zusammenfassend kann festgestellt werden, dass die gesetzten Ziele uneingeschränkt erreicht sind:

• Durch den Blattbildungsprozess ist erreicht worden, dass ein neuer Werkstoff – das Papier – entstanden ist, in dem die Fasern regellos angeordnet sind und der Poren enthält.

• Die Papiereigenschaften sind unabhängig von den Eigenschaften des Baumes, aus dem die Fasern stammen. Schon nach dem Aufschlussprozess können die Fasern im Faserstoff nicht mehr dem Baum zugeordnet werden, aus dem sie stammen. Da zum Beispiel für die Erzeugung eines Blattes üblichen Kopierpapiers im Format DIN A4 rund 16 Millionen Fasern benötigt werden, spielen ein paar Fasern, die vielleicht aus Holz minderer Güte stammen, keine Rolle.

• Holz ist biologisch abbaubar und ein nachhaltiger Rohstoff; es überträgt diese Eigenschaften auf das Papier.

Darüber hinaus hat der Werkstoff Papier noch weitere Vorteile:

• Der Papierherstellprozess vergleichmäßigt die Einflüsse der Einzelfasern und erlaubt deshalb zumindest theoretisch die Produktion beliebiger Mengen in immer gleicher Qualität.

• Papier kann problemlos recycelt werden, sofern der Zerfall der Faser-Faser-Bindungen im Wasser nicht durch Additive oder sonstige Maßnahmen verhindert wird. In dem Fall kann das Papier nicht oder nur mit zusätzlichem Aufwand recycelt werden.

• Papier kann äußerst wirtschaftlich mit Hilfe der Streichtechnik mit einer dünnen Schicht aus mineralischen Pigmenten versehen und dadurch zu einem hochwertigen Bedruckstoff veredelt werden.

- Zum Verfassen von Kommentaren bitte anmelden.

2.1.7 Papiersorten

Die von der Papierindustrie hergestellten Papiere werden in die folgenden vier Hauptgruppen eingeteilt:

• Druck- und Pressepapiere / Büro- und Administrationspapiere (Kurzbenennung „grafische Papiere“).

• Papier, Karton und Pappe für Verpackungszwecke (Kurzbenennung: „Verpackungspapiere“).

• Papier und Pappe für technische und spezielle Verwendungszwecke (Kurzbenennung: „Spezialpapiere“).

• Hygienepapiere.

Zu den grafischen Papieren gehören alle Druck- und Schreibpapiere. Diese gibt es in Rollenform oder als Formatpapiere. Besondere Bedeutung haben die Zeitungsdruckpapiere und die Papiere für den Tiefdruck sowie den Offsetdruck. Zu den Büro- und Administrationspapieren zählen die Kopierpapiere ebenso wie die Papiere für den Formulardruck und ähnliche Produkte für den Bürobedarf.

Besondere Bedeutung in der Gruppe der Verpackungspapiere haben die Wellpappenrohpapiere und der Faltschachtelkarton. Die Gruppe umfasst aber noch viele weitere Sorten, die im Verpackungsbereich Verwendung finden.

Unter den Spezialpapieren finden sich Papiersorten, die weder der Gruppe der grafischen Papiere noch den Verpackungspapieren zugeordnet werden können. Naturgemäß ist die Vielfalt der hier angesiedelten Papiersorten sehr groß, unter anderem sind es Tapetenpapiere, Filterpapiere, Zigarettenpapiere, Teebeutelpapiere, Silikonrohpapiere, Banknotenpapiere und viele weitere Spezialitäten.

Hygienepapiere umfassen alle Papiersorten, die zur Herstellung von Hygieneprodukten wie Toilettenpapier, Küchenrollenpapier, Taschentücher, Handtücher, Kosmetiktücher usw. verwendet werden. Im Wesentlichen sind das in der Regel aus Zellstoff hergestellte sehr dünne Tissuepapiere und die Krepp-Papiere, für deren Herstellung auch Holzstoff oder Altpapierstoff eingesetzt werden kann.

Neben der Zugehörigkeit von Papiersorten zu einer der genannten Hauptgruppen lassen sich Papiersorten auch nach anderen Gesichtspunkten unterscheiden. Nach der Oberflächenbeschaffenheit unterscheidet man

• Gestrichene Papiere. Dies sind Papiere, die einseitig oder beidseitig mit einer dünnen Pigmentschicht versehen wurden. Dadurch wird die Oberfläche vergleichmäßigt und glatter – und damit wesentlich besser bedruckbar. Beidseitig gestrichene grafische Papiere werden je nach der Dicke der aufgetragenen Strichschicht und der flächenbezogenen Masse des Rohpapiers unterteilt in:

o leichtgewichtige gestrichene Papiere (engl.: low weight coated LWC),

o Bilderdruckpapiere und die

o Kunstdruckpapiere

Einseitig gestrichene Papiere, die überwiegend Verpackungszwecken dienen, sind die

o Etikettenpapiere und der

o Faltschachtelkarton (vgl. Abbildung 79)

Abb. 79: Sorteneinteilung für Faltschachtelkarton nach DIN 19303. (Quelle: Eigene Darstellung)

• Naturpapiere. Dies ist der Oberbegriff für alle Papiere, die nicht gestrichen wurden. Deren weitere Untergliederung richtet sich nach der Oberflächenbeschaffenheit:

o Maschinenglatte Naturpapiere. Papiere, die ohne zusätzliche Glättung – wie von der Papiermaschine produziert – verarbeitet werden.

o Einseitig glatte Papiere. Papiere, die während der Trocknung in der Papiermaschine über einen sehr großen Glättzylinder mit spiegelglatter Oberfläche geführt wurden, wobei sich die Oberflächenglätte auf die kontaktierende Papieroberfläche abbildet.

o Satinierte Papiere. Papiere, die mittels eines Kalanders oder Glättwerks unter Druck und Wärme beim Durchlauf durch den Nip zweier Walzen geglättet wurden. Für eine sehr intensive Glättung werden Superkalander oder auch Satinierkalander, bei denen das Papier durch mehrere hintereinandergeschaltete Walzennips läuft, verwendet.

• Übergangsformen zwischen gestrichenen Papieren und Naturpapieren sind pigmentierte Papiere, deren Pigmentstrich so dünn ist, dass die Faserstruktur des Papiers noch sichtbar ist.

Nach dem eingesetzten Faserstoff unterscheidet man:

• holzfreie Papiere aus überwiegend Zellstoff

• holzhaltige Papiere aus Holzstoff

• Recyclingpapiere aus Altpapierstoff

- Zum Verfassen von Kommentaren bitte anmelden.

2.1.8 Allgemeine Eigenschaften von Papier, Karton und Pappe

Die Eigenschaften von Papier, Karton und Pappe können durch die Wahl der Rohstoffe, deren Aufbereitungsverfahren und das Herstellverfahren in weiten Grenzen variiert und an die Anwendungsanforderungen angepasst werden. Die Gesamtproduktion in Deutschland betrug 2017 etwa 22,9 Mio. t; sie kann in folgende Hauptgruppen unterteilt werden:

• Grafische Papiere (8,1 Mio. t)

• Papier, Karton und Pappe für Verpackungszwecke (11,8 Mio. t)

• Hygienepapiere (1,5 Mio. t)

• Papier und Pappe für technische und spezielle Verwendungszwecke (1,4 Mio. t).

Quelle für diese Produktionszahlen: Papierkompass, Verband Deutscher Papierfabriken VDP, Bonn (https://www.vdp-online.de/fileadmin/Datensammlungen/Statistik/2017/Kompass_dt.pdf)

Abgesehen von den speziellen Eigenschaften der Papiere in den vier Hauptgruppen gibt es allgemeine Eigenschaften, die den Werkstoff kennzeichnen.

Dazu gehören die hygroskopischen Eigenschaften (hygroskopisch: wissenschaftlicher Begriff für die Eigenschaft, Feuchtigkeit aus der Umgebung zu binden). Sie kennzeichnen die Eigenschaft von Papier, Feuchtigkeit aus feuchter Umgebungsluft aufzunehmen und Feuchtigkeit abzugeben, wenn die Luft trocken ist. Dieser Austausch geht so lange, bis das Papier im Gleichgewicht mit der umgebenden Luft ist. Es hat dann seine Gleichgewichtsfeuchte erreicht. Üblicherweise wird der Feuchtegehalt der Luft durch Angabe der relativen Feuchte angegeben. Das ist das Verhältnis der tatsächlich in der Luft vorhandenen Feuchte im Verhältnis zum maximal möglichen Feuchtegehalt. Letzterer ist stark von der Lufttemperatur abhängig. Bei Angaben der relativen Feuchte muss auch stets die zugehörige Lufttemperatur angegeben werden.

Je nach dem Feuchtegehalt des Papiers ändern sich viele physikalischen Papiereigenschaften mehr oder weniger stark. Diesem Umstand muss bei der Papierverarbeitung ebenso wie bei der Papierprüfung Rechnung getragen werden. Um einheitliche Bedingungen zu schaffen, wurde in der DIN ISO 187 als Standardklima festgelegt: Relative Luftfeuchte 50 % +/– 2 % und Lufttemperatur 23°C +/– 1°C. Dieses Klima wird auch mit „Normalklima“ oder „Normklima“ bezeichnet. In der Papierprüfung muss das zu prüfende Papier mit diesem Klima im Gleichgewicht sein.

Die wohl wichtigste Folge der Hygroskopizität ist die Veränderung der Dimension (der Abmessungen) eines Papierblattes je nach Feuchtegehalt. Beim Trocknen schrumpft Papier und beim Befeuchten dehnt es sich aus. Feuchtes Papier ist lappiger als trockenes, es lässt sich stärker dehnen als trockenes und es ist weniger zugfest als trockenes.

Weiterhin gehört zu den allgemeinen Eigenschaften die Richtungsabhängigkeit von Merkmalsausprägungen. Hauptrichtungen sind Maschinenrichtung (Produktionsrichtung), Querrichtung dazu in der Blattebene und die Richtung senkrecht zur Blattebene. Die aus dem Englischen abgeleiteten Kurzzeichen MD für Maschinenrichtung, CD für Querrichtung und ZD für die Senkrechte sind in der Papiertechnik gängige Bezeichnungen für die Hauptrichtungen. Die Abkürzung MD steht für Machine Direction, CD steht für Cross Direction, ZD steht für Thickness Direction.

Die Richtungsabhängigkeit von Papiereigenschaften ist eine Folge der maschinellen Produktion in Papiermaschinen.

Auch die Ungleichmäßigkeit des Blattaufbaus zählt zu den allgemeinen Eigenschaften. Ein Papierblatt ist aufgrund seines Aufbaus aus ungeordnet liegenden Fasern mit eingebetteten luftgefüllten Poren ungleichmäßig. Gegebenenfalls in das Faservlies eingearbeitete mineralische Partikel (Füllstoffe) verstärken noch die Ungleichmäßigkeit. Weitere Formen der Ungleichmäßigkeit entstehen durch Faserflocken, die sich im Faserstoff bilden und vom Stoffauflauf nicht beseitigt werden können. Sie erzeugen, dünnere und dickere Stellen im Papierblatt. In der Durchsicht erscheint ein Papierblatt an den dünneren Stellen heller und an den dickeren dunkler, es wirkt „wolkig“. Eine möglichst gleichmäßige Durchsicht, also eine möglichst geringe Wolkigkeit, wird bei einem Papier mit guter Bedruckbarkeit angestrebt.

Jedes Papier weist eine mehr oder weniger ausgeprägte Zweiseitigkeit auf, weshalb diese Eigenschaft auch zu den allgemeinen gehört. Bedingt durch die Herstellbedingungen in Papiermaschinen unterscheiden sich die Strukturmerkmale von Papieren auf der Oberseite von denen auf der Unterseite. Bei Langsiebpapiermaschinen ist in der Regel die Siebseite des Papiers offenporig, weil während der Blattbildung und Entwässerung siebgängiger Feinstoff ausgewaschen wird. Auf der Oberseite (dem Sieb abgewandten Seite) ist dieser Auswaschprozess wesentlich geringer ausgeprägt. Diese Papierseite bleibt dann feinstoffreicher und infolgedessen feinporiger. Die Bedruckbarkeitseigenschaften können dadurch seitenabhängig werden. Bei Doppelsiebmaschinen ist der Effekt der Zweiseitigkeit meist deutlich geringer ausgeprägt.

- Zum Verfassen von Kommentaren bitte anmelden.

2.2 Eigenschaften von Wellpappe - 2.2.1 Einführung

Sie erfahren hier mehr über Wellpappenrohpapiersorten und deren Eigenschaften. Sie lernen, aus welchen Komponenten sich Wellpappe zusammensetzt, welche Wellpappensorten es gibt und welche Eigenschaften diese haben.

Dieses Kapitel informiert auch über die vielfältigen Testverfahren, mit denen Wellpappe auf ihre Eignung als Verpackung und ihre Widerstandsfähigkeit zum Beispiel und beim Transport getestet wird.

2.2.1 Einführung

Wellpappe ist ein typischer Leichtbauwerkstoff mit hoher Steifigkeit bei geringer flächenbezogener Masse – also bei geringem Materialaufwand. Sie ist dadurch ideal zur Herstellung von Transportverpackungen aller Art geeignet.

Wellpappe geht zurück auf ein amerikanisches Patent aus dem Jahre 1871. Es bezog sich eigentlich nur auf die Herstellung einer gewellten (geriffelten) Papierbahn zur Verwendung als Polstermaterial. Aber schon wenige Jahre später wurde die Idee geboren, die gewellte Papierbahn mit einer ebenen Papierbahn mit Hilfe eines pflanzlichen Klebstoffs zu verbinden. Die einseitige noch wickelfähige Wellpappe war entstanden. 13 Jahre nach der Patenterteilung wurde die erste einwellige Wellpappe – das ist ein gewelltes Papier, das beidseitig mit ebenen Papierbahnen beklebt ist – maschinell hergestellt. Dieses Produkt kann nicht mehr gewickelt werden. Die hergestellte Endlosbahn muss am Ende des Produktionsprozesses mittels Querschneider zu Tafeln verarbeitet werden.

Als schließlich 1907 die Berstdruckprüfung eingeführt wurde und damit erstmals eine messende Güteprüfung möglich war, begann der Siegeszug der Wellpappe und der daraus gefertigten Transportverpackungen. Seither hat sich am Grundprinzip nichts mehr verändert – lediglich die Herstell- und Verarbeitungsprozesse haben sich stark weiterentwickelt. Heute wird Wellpappe auf großen Fertigungsanlagen mit enormer Produktivität und hoher Präzision hergestellt. Wellpappe kann heute mit einer Qualität bedruckt werden, die vor zehn Jahren noch für unmöglich gehalten wurde. Und die Entwicklung ist noch nicht am Ende. Die Wellpappenrohpapiere werden leichter, immer mehr werden gestrichene Papiere eingesetzt, die Klebetechnik wird verbessert, kurz: Die Wellpappe hat noch ein beachtliches Entwicklungspotenzial vor sich.

Wellpappe ist herstellungsbedingt ein Werkstoff, dessen Eigenschaften in MD und CD erhebliche Unterschiede aufweisen. Verursacher ist das gewellte Papier, dessen Wellen quer zur Maschinenrichtung (MD) der Deckenpapiere verlaufen.

- Zum Verfassen von Kommentaren bitte anmelden.

2.2.2 Wellpappenrohpapiersorten

Papiere, die speziell für die Verwendung in der Wellpappenproduktion ausgelegt sind, bezeichnet man als Wellpappenrohpapier. Unterschieden werden zunächst die Deckenpapiere (engl.: liner) von den Wellenpapieren (engl.: fluting). Auch im Deutschen werden Deckenpapiere oft als „Liner“ bezeichnet.

Deckenpapiersorten sind:

• Kraftliner KL. Sie werden hauptsächlich aus Kraft-Zellstoffen (Sulfat-Zellstoffen) mit Zumischung von Altpapierstoff aus Kraftpapier hergestellt. KL können braun (ungebleicht), weiß (gebleicht), geflammt (KL aus ungebleichtem Zellstoff mit dünner Auflage aus weißem Zellstoff) oder einseitig gestrichen sein.

• Testliner TL. Sie werden überwiegend aus Altpapierstoff hergestellt, oft zweilagig, oft farblich wie KL eingestellt, auch einseitig gestrichen beziehungsweise weiß gedeckt.

• Schrenzpapiere sind einlagige Papiere aus Altpapierstoff.

Wellenpapiersorten sind:

• Halbzellstoffpapier. Es handelt sich hier um Papiere hoher Festigkeit, die überwiegend aus speziellen ungebleichten Halbzellstoffsorten mit hohem Restligningehalt hergestellt werden.

• Wellenstoff aus Altpapierstoff, oft mit festigkeitssteigernder Leimung.

In der Wellpappenindustrie wird neben den genannten Sorten auch Faltschachtelkarton eingesetzt, insbesondere GD-Sorten (GD = gestrichener Sekundärfaserkarton, Einlage und Rückseite grau). So werden beispielsweise für die Herstellung von Displays und ähnliche Produkte für die Werbung und Warenpräsentation einseitige Wellpappe mit zuvor hochwertig im Bogenoffset bedruckte GD-Kartonbogen kaschiert. Vor allem GD-Sorten mit geringer flächenbezogener Masse in Rollen werden als besondere Linerart auch zur Produktion ein- oder zweiwelliger Wellpappen verwendet.

Darüber hinaus gibt es noch zahlreiche Sonderprodukte mit Spezialpapieren, die nicht zu den Standard-Wellpappenrohpapieren gehören. Fettdichte Papiere, gewachste Papiere, silikonisierte Papiere gehören dazu. Wellpappe eröffnet dem Verpackungsentwickler mit ihren vielseitigen Einsatzmöglichkeiten fast grenzenlose kreative Möglichkeiten.

- Zum Verfassen von Kommentaren bitte anmelden.

2.2.3 Eigenschaften von Wellpappenrohpapieren

Wellpappenrohpapiere sind in unterschiedlichen Güteabstufungen erhältlich. Maßgebend für die Güteeinstufung von Deckenpapieren in Abhängigkeit von ihrer flächenbezogenen Masse sind:

• Berstfestigkeit

Die Berstfestigkeit kennzeichnet die Energie, die aufgebracht werden muss, um einen Prüfkörper senkrecht durch eine Probe des Wellpappenrohpapiers durchzustoßen.

• Ringstauchwiderstand (RCT)

Der Ringstauchwiderstand wird mit einem speziellen mit RCT (engl.: Ring Crush Test) bezeichneten Verfahren gemessen. Bestimmt wird die maximale längenbezogene Kraft, der ein ringförmig aufgestellter Wellpappenrohpapierstreifen bei senkrechter Belastung ohne zu beulen widerstehen kann.

• Durchreißwiderstand

Der Durchreißwiderstand schließlich ist die Energie, die erforderlich ist, um eine Papierprobe von einem definierten Anriss aus durchzureißen.

Näheres zu den Prüfverfahren im Kapitel 2.4 „Prüfung der Grundeigenschaften von Papier, Karton, Pappe und Kunststofffolien“.

Die Güte von Wellenpapieren wird mit dem

• CMT( Concora Medium Test) und dem

• Kantenstauchwiderstand (CCT) labormäßig gewellter Papierproben eingestuft.

Die Güteeinteilung nach Rüger zeigt Abbildung 80.

Abb. 80: Kriterien für die Güteeinteilung von Wellpapperohpapieren nach Rüger. Quelle: K. Rüger, Einkaufsrichtlinien für Wellenpapier, Allgemeine Papier- Rundschau, 502 ff. (1984) Nr. 18

Für die Durchführung beider Testverfahren wird ein Labor-Wellenbildner benötigt, mit dem schmale Wellenpapierstreifen ähnlich wie in einer Wellpappenmaschine bei hohen Temperaturen gewellt werden können. Für diesen Vorgang ist der Begriff des Riffelns gebräuchlich. Das Walzenpaar, mit dem geriffelt wird, heißt Riffelwalzenpaar.

Beim CONCORA Medium Test (CONCORA = Container Corporation of America, abgekürzt CMT) wird der Widerstand einer flach liegenden geriffelten Papierprobe gegenüber senkrecht wirkenden Druckkräften bestimmt, beim CONCORA Corrugated Test (CCT) oder Kantenstauchwiderstand steht die geriffelte Papierprobe senkrecht und wird senkrecht mit Druckkräften beaufschlagt.

RCT und CCT sind heute weitgehend durch den Streifenstauchwiderstand (SCT) ersetzt, mit dem sich die Druckbelastbarkeit eines Papiers in der Blattebene sehr exakt und im Unterschied zum RCT und CCT weitgehend unabhängig von der flächenbezogenen Masse bestimmen lässt. Auch hier findet sich Näheres im Kapitel 2.4 „Prüfung der Grundeigenschaften von Papier, Karton, Pappe und Kunststofffolien“.

Für die maschinelle Weiterverarbeitung muss Wellpappe genau definierte Eigenschaften haben – zum Beispiel, was Bedruckbarkeit und Verklebbarkeit angeht. Neben den genannten technischen Eigenschaften müssen Wellpappenrohpapiere noch weitere Merkmale aufweisen. Dazu gehört ihre Verklebbarkeit mit den wässrigen Klebstoffen auf Stärkebasis, die in der Wellpappenindustrie zum Verbinden der Wellenpapiere mit den Deckenpapieren verwendet werden.

Weiterhin gehört dazu die Bedruckbarkeit. Deckenpapiere können vor der Verarbeitung zu Wellpappe im sogenannten Preprint-Verfahren in Rollen-Flexodruckmaschinen bedruckt und veredelt werden. Druckfarben und Lacke müssen dabei so beschaffen sein, dass die Papiere den Kontakt mit den Heizplatten in der Trockenpartie der Wellpappenmaschine unbeschadet überstehen.

Häufig wird erst die Wellpappe hergestellt; und dann erst werden die dabei erzeugten Wellpappebogen im sogenannten Postprint-Verfahren in Bogen-Flexodruckmaschinen bedruckt.

Die Ansprüche an die Druckqualität sind heute sehr hoch. Mehrfarbendruck und hohe Veredelungsgrade sind nicht ungewöhnlich. Um höchste Druckqualität erreichen zu können, werden immer mehr weiß gedeckte oder gestrichene Liner eingesetzt.

- Zum Verfassen von Kommentaren bitte anmelden.

2.2.4 Einteilung der Wellpappesorten

Nach DIN 55468-T1 wird Wellpappe zunächst nach dem Aufbau eingeteilt in

• einseitige Wellpappe, die sich noch aufrollen lässt, sowie

• die einwellige, zweiwellige und dreiwellige Wellpappe, die bogenförmig produziert werden muss (vgl. Abbildung 81).

Abb. 81: Wellpappearten nach DIN 55468. Die einseitige Wellpappe ist in der Norm nicht enthalten.

(Quelle: Eigene Darstellung)

Das zweite Einteilungskriterium ist die Geometrie der Wellen, die in der Regel näherungsweise sinusförmig ist. Maße zur Geometriebeschreibung sind die Wellenhöhe h und die Wellenteilung t. Die Wellenhöhe ist der senkrechte Abstand zwischen Wellenberg und Wellental, die Teilung ist der waagerechte Abstand benachbarter Wellenberge. Die damit vorgenommene Einteilung der Wellpappe zeigt Abbildung 82.

Abbildung 82: Einteilung der Wellenarten mittels Wellenteilung und Wellenhöhe nach DIN 55468

(Quelle: Eigene Darstellung)

Feinstwellpappe hat eine Wellenhöhe von einem bis 1,8 Millimeter. Die Spanne reicht bis zur Grobwellpappe mit einer Wellenhöhe von 4 bis 4,8 Millimeter. Die heute bereits weit verbreiteten Mikrowellen mit Wellenhöhen von 0,7 mm (F-Welle), 0,5 mm (G-Welle) oder noch geringeren Wellen- höhen sind von der DIN 55468 noch nicht erfasst.

Wellenteilung und Wellenhöhe sind auch die Größen, aus denen der Einzugsfaktor w berechnet werden kann. Unter dem Einzugsfaktor versteht man das Verhältnis der Länge eines Abschnitts der gewellten Bahn zur Länge des Abschnitts nach dem Herausziehen der Wellen, also des Abschnitts im planliegenden Zustand. Er ist wichtig, um den Wellenrohpapierbedarf für die Produktion einer Wellpappe zu berechnen. Es gilt nach Tenzer (vgl. H. J. Tenzer, Leitfaden der Papierverarbeitungstechnik, VEB Fachbuchverlag, 1989):

w ≈ 0,8 + 1,33 (h/t)

Das dritte Einteilungskriterium für Wellpappe ist die Güte. Zur Kennzeichnung der Sorten unterschiedlicher Gütestufen werden gemäß DIN 55468 folgende Eigenschaften der Wellpappe verwendet:

• Berstfestigkeit

• Durchstoßwiderstand und

• Kantenstauchwiderstand (ECT)

Zur Messung der Berstfestigkeit wird ein kreisförmiger Bereich der Wellpappe mit einer Gummimembran, die hydraulischem Druck ausgesetzt ist, bis zum Zerreißen gedehnt, wobei außer Dehn- auch Scher- und Biegebeanspruchungen auftreten. Maß für die Berstfestigkeit ist der im Moment des Zerreißens herrschende hydraulische Druck.

Der Durchstoßwiderstand wird bei der Wellpappe wie beim Rohpapier bestimmt.

Zur Bestimmung des Kantenstauchwiderstandes wird in einem mit ECT (edge crush test) benannten Verfahren eine senkrecht stehende Wellpappenprobe senkrecht zur Wellenachse auf Druck belastet. Alle Messverfahren werden im Kapitel 2.4 „Prüfung der Grundeigenschaften von Papier, Karton, Pappe und Kunststofffolien“ näher erläutert.

Der Grund für die Wahl gerade dieser drei Eigenschaften liegt darin, dass aus Wellpappe überwiegend Transportverpackungen hergestellt werden. Diese müssen Ansprüchen genügen, die sich in zwei Gruppen einteilen lassen, nämlich in Ansprüche an die Lagerfähigkeit und Ansprüche an die Transportfähigkeit. Wichtigstes Kennzeichen für die Lagerfähigkeit ist der Kantenstauchwiderstand, Berstfestigkeit und Durchstoßwiderstand erlauben eher Aussagen über das Verhalten von Wellpappeverpackungen bei Trans- portvorgängen.

Abbildung 83: Sorteneinteilung von Wellpappe nach DIN 55468 (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

2.2.5 Eigenschaften von Wellpappe

Einige technische Eigenschaften von Wellpappe wurden bereits durch die Parameter beschrieben, die der Sorteneinteilung zugrunde liegen. Das Anforderungsprofil ist damit aber bei weitem noch nicht vollständig.

Die Dicke von Wellpappe ergibt sich aus dem Wellenprofil. Wie im Abschnitt 2.2.6 noch näher beleuchtet wird, bestimmt die Dicke maßgeblich die Biegesteifigkeit der Wellpappe. Schon geringe Dickenverluste, wie sie beispielsweise durch die Zustellung in Postprint-Druckmaschinen erzeugt werden können, reduzieren die Steifigkeit der Wellpappe und damit ihre Güte. Den Widerstand der Wellpappe gegen Druckbeanspruchungen wird mit dem Flachstauchwiderstand gemessen. Der Flachstauchwiderstand informiert über die Druckfestigkeit von Wellpappe. Das ist wichtig zum Beispiel für den Versand, wo Druckbelastungen auftreten.

Auf die Bedeutung des Feuchtegehalts wird ebenfalls unten noch näher eingegangen. Vom korrekten Feuchtegehalt hängt die Rillbarkeit und die Schneidbarkeit beziehungsweise Stanzbarkeit der Wellpappe ab.

Nach dem Verlassen der Wellpappenmaschine kann Wellpappe nicht mehr aufgerollt werden, sondern muss in Bogen weiterverarbeitet werden. Von besonderer Bedeutung ist die Planlage der Bogen. Fehler der Planlage entstehen durch unterschiedliche Feuchtdehnungs- beziehungsweise Trockenschrumpfungskoeffizienten der Papiere und durch Feuchteungleichmäßigkeiten in der fertigen Wellpappe. Sie können verhindert werden, wenn der Prozess der Wellpappenherstellung sorgfältig und sachgerecht geführt wird. Vorausgesetzt ist dabei immer die gleichmäßige Beschaffenheit der Rohpapiere bezüglich Feuchtegehalt und Feuchteverteilung. Günstig ist auch der möglichst symmetrische Aufbau der Wellpappe.

Nur teilweise durch den Feuchtegehalt bedingt ist die Erscheinung, dass die Deckenpapiere zwischen den Wellenspitzen des Wellenpapiers mehr oder weniger stark einsinken. Man bezeichnet das als Waschbretteffekt, der den visuellen Eindruck von Wellpappe stört und der erheblich die Druckqualität im Postprint-Verfahren beeinträchtigen kann. Obwohl die Ursachen des Waschbrettes noch nicht vollständig aufgeklärt sind, dürfte er wesentlich durch zu starken Klebstoffauftrag bedingt sein. Wenn große Mengen des Klebstoffs aus dem Wellengrat in den Flankenbereich der Wellen verquetscht werden und dort durch die Trocknung schrumpfen, ziehen sie dabei das Deckenpapier an die Wellenflanke heran. Zwar können möglichst biegesteife Deckenpapiere das verhindern – aber immer dann, wenn dünne und wenig biegesteife Deckenpapiere verarbeitet werden müssen, sollte der Klebstoffauftrag so weit wie irgend möglich reduziert werden, um die Ausbildung starken Waschbretts zu vermeiden.

- Zum Verfassen von Kommentaren bitte anmelden.

2.2.6 Einfluss der Wellpappe auf die Eigenschaften von daraus hergestellten Verpackungen

Die Eigenschaften von Wellpappe müssen sicherstellen, dass die daraus hergestellten Verpackungen ihre Aufgaben erfüllen können. Die aus der Lagerung folgende Beanspruchung wird durch den Schachtelstauchwiderstand (BCT) beschrieben, der im Stauchversuch bestimmt wird (engl.: Box Crush Test). Aus dem Schachtelstauchwiderstand (BCT) lässt sich ersehen, wie viele Verpackungen im Lager später einmal übereinandergestapelt werden können.

Im Stauchversuch wird die aufgerichtete und verschlossene Wellpappenverpackung zwischen zwei planparallelen Platten zusammengepresst. Das dabei auftretende Druckkraftmaximum ist der BCT-Wert. Die Stauchprüfung stellt also die Beanspruchungen der Verpackungen dar, die im Lager durch das Übereinanderstapeln von Verpackungen entstehen können.

Der BCT-Wert einer Schachtel hängt auch vom Beulverhalten der Seitenwände ab. Der Stauchversuch muss so geführt werden, dass alle vier Schachtelwände in gleicher Weise nach außen beulen. Nur wenn dieser Sachverhalt beachtet wird, lässt sich der BCT-Wert hinreichend genau bestimmen.

Der BCT-Wert kann zumindest näherungsweise aus Eigenschaften der Wellpappe mit der folgenden empirischen sogenannten McKee-Formel überschlägig berechnet werden. Diese lautet im einfachsten Fall:

![]()

Zur Berechnung braucht man den ECT-Wert der Wellpappe, den Umfang U der Schachtel und die Dicke D der Wellpappe.

Viele Eigenschaften und Merkmale der Wellpappe sind von ihrem Feuchtegehalt mehr oder weniger stark abhängig. Es ist deshalb sehr wichtig, die Wellpappe nicht zu trocken und nicht zu feucht zu verarbeiten. Tendenziell ist Wellpappe zu trocken, wenn sie verarbeitet wird. Auch die aus ihr hergestellten Verpackungen sind meist viel zu trocken, wenn die flachliegend angelieferten Verpackungen aufgerichtet, befüllt und verschlossen werden.

Bei Feuchtegehalten unter 7 % (entsprechend < 40 % relative Gleichgewichtsfeuchte bei 23°C) ist die Wellpappe zu trocken. Sie wird spröde und neigt zu Papierbrüchen bereits beim Rillen oder später beim Falten um die Rilllinien.

Bei Feuchtegehalten größer als 10 % (entsprechend > 65 % relative Gleichgewichtsfeuchte bei 23°C) ist die Wellpappe zu feucht. Verklebungen können sich lösen und die Papiere verlieren stark an Elastizität. Schon geringe senkrecht wirkende Stauchdrücke führen zu Dickenverlusten.

Abb. 84: Feuchtegehalt der Wellpappe und das korrekte Verarbeitungsfenster – Erläuterungen im Text

(Quelle: Eigene Darstellung)

Ist der BCT auch die wichtigste Größe zur Kennzeichnung der Beschaffenheit von Wellpappenverpackungen, so gibt es doch noch eine Vielzahl von Spezialprüfungen, mit denen die Eignung als Packmittel für spezifische Packgüter geprüft wird. Dazu gehören die Fallprüfung ebenso wie die vertikale oder horizontale Stoßprüfung, die Umkippprüfung oder die Rüttelprüfung. Mit Letzteren werden die Beanspruchungen von Verpackungen und Packgütern während des Transportes mit LKW oder Eisenbahn simuliert.

- Zum Verfassen von Kommentaren bitte anmelden.

2.3 Eigenschaften von Kunststoffen

Auch wenn Packmittel aus Faserstoffen die große Mehrheit aller verwendeten Materialien in der Packmittelindustrie darstellen: Wer dort beschäftigt ist, sollte sich auch mit Kunststoffen auskennen. Denn zum Beispiel bei Getränkekartons kommt PE-Folie zum Einsatz, die auf den Karton aufgebracht wird. Dieses Kapitel gibt Ihnen auch einen Überblick, was alles an Kunststoffen auf dem Markt ist und wie Sie zum Bei- spiel PE von PVC unterscheiden können.

Tipp: Zum Einsatz von PE finden Sie mehr in Kapitel 1.3.2.3 Kartonverpackungen für Flüssigkeiten (Getränkekartons).

- Zum Verfassen von Kommentaren bitte anmelden.

2.3.1 Vom Erdöl zum Kunststoff

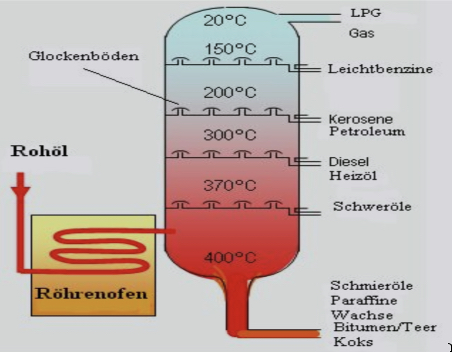

Heutzutage werden Kunststoffe größtenteils synthetisch hergestellt. Hauptsächlich bestehen die Ausgangsprodukte aus ungesättigten Kohlenwasserstoffverbindungen (Erdöl, Kohle und Erdgas). In der Kunststoff-Synthese wird das Rohöl am häufigsten als Rohstoff genutzt. In den Ölraffinerien wird der Rohstoff Erdöl durch Destillation (destillieren = verdampfen) in mehrere Fraktionen (fraktionieren = aufteilen) zerlegt.

Raffinerie: Die zentrale Einheit bei der Erdölverarbeitung ist der Fraktionierturm. Hier wird das Rohöl auf rund 400 ° C erhitzt. Es beginnt bei einer Temperatur zu sieden, die etwas unter der Siedetemperatur von Wasser (100° C) liegt.

Fraktionierturm: Der Fraktionierturm besteht aus vielen Etagen, die sogenannte Glocken besitzen. Teile des aufsteigenden Ölgases kondensieren beim Abkühlen an den einzelnen Etagenglocken. Kohlen- wasserstoffe mit dem niedrigsten Molekulargewicht sieden bei den niedrigsten Temperaturen, während für immer größere Moleküle immer höhere Temperaturen erforderlich sind. So wird das Rohöl in Gas, Benzin, Petroleum und Gasöl getrennt. Als Rückstand bleibt Bitumen zurück. Es wird als Asphalt unter anderem im Straßenbau verwendet.

Abb. 85: Fraktionierturm (Quelle: Eigene Darstellung)

Die für die Kunststofferzeugung wichtigste Fraktion ist Rohbenzin (Naphta). In einem thermischen Spaltprozess, der Cracken genannt wird, wird das entstandene Benzin in Ethylen (Ethen), Propylen (Pro- pen), Butylen (Buten) und andere Kohlenwasserstoffverbindungen „auseinandergebrochen“ und umgebaut.

Während bei der Destillation nur die von Natur aus im Rohöl vorkommenden Kohlenwasserstoffe voneinander getrennt werden können, werden beim Cracken größere Kohlenwasserstoffketten in kleinere umgewandelt. Aus Ethylen kann dann in nachfolgenden Reaktionsprozessen zum Beispiel Styrol oder Vinylchlorid gewonnen werden. Das sind weitere Ausgangsstoffe für andere Kunststoffe.

- Zum Verfassen von Kommentaren bitte anmelden.

2.3.2 Herstellung der Kunststoffe

Kunststoffe gehören zu den makromolekularen oder polymeren Stoffen – das heißt: Die Stoffe bestehen aus Makromolekülen (Riesenmolekülen). Diese Makromoleküle kann man durch chemische Umwandlung aus Naturprodukten oder durch Synthese aus kleineren Molekülen herstellen.

Beispiele für umgewandelte Naturprodukte sind unter anderem Gummi, der aus dem Milchsaft der Gummibäume erzeugt wird, oder Fasern, die aus Cellulose gewonnen werden. Alle Kunststoffe enthalten das Element Kohlenstoff. Weitere Bestandteile sind die Elemente Wasserstoff, Sauerstoff, Stickstoff sowie Schwefel.

Synthetische Kunststoffe stellt man aus Rohstoffen her, die aus Erdöl gewonnen wurden. Bei der synthetischen Herstellung von Kunststoffen reagieren fast immer viele kleine Moleküle zu großen netz- oder kettenförmigen Molekülen, den Makromolekülen.

Obwohl es heute eine Vielzahl unterschiedlicher Kunststoffe gibt, beruht ihre Herstellung im Wesentlichen auf den drei Grundreaktionen zum Aufbau von Makromolekülen:

1. Polymerisation: Verknüpfung vieler gleichartiger Moleküle mit einer Doppelbindung zu langen Kettenmolekülen – zum Beispiel:

• Polyethylen (PE)

• Polyvinylchlorid (PVC)

• Polystyrol (PS)

• Polypropylen (PP)

• Polymethylmethacrylat (PMMA/Plexiglas)

2. Polykondensation: Bei der Polykondensation werden in der Regel zwei verschiedene Arten von Molekülbausteinen zusammengebaut. Es entsteht ein Spaltprodukt (größtenteils Wasser) - zum Beispiel:

• Polyamide (PA)

• vernetzteungesättigte Polyesterharze (UP)

• Phenoplaste (PF)

3. Polyaddition: Auch bei der Polyaddition werden zwei verschiedene Arten von Molekülbausteinen zusammengebaut. Diese besitzen ebenso zwei oder mehr reaktionsfähige Atomgruppen. Im Unterschied zur Polykondensation wird hier kein Spaltprodukt abgegeben. Ein Beispiel dafür sind Polyurethane (PUR).

Anwendungsbeispiel: Kunstofffolien aus Polyethylen werden in der Verpackungsindustrie zum Beispiel zur Beschichtung von Verpackungsmaterialien aus Faserstoffen verwendet. Siehe auch Kapitel 1.3.2.3 Kar- tonverpackungen für Flüssigkeiten (Getränkekartons).

- Zum Verfassen von Kommentaren bitte anmelden.

2.3.3 Eigenschaften der Kunststoffe

Positive Eigenschaften:

• Kunststoffe sind leichte Werkstoffe; ihre Dichte ist nur ungefähr halb so groß wie die der Werkstoffe Glas, Porzellan oder der Leichtmetalle.

• Fast alle Kunststoffe sind Nichtleiter. Sie isolieren gut gegen Elektrizität und Wärme.

• Sie sind beständig gegen Wasser,viele auch gegen Säuren und Laugen.

• Sie haben eine glatte Oberfläche und sie lassen sich leicht reinigen.

• Sie oxidieren nicht.

• Sie lassen sich gut formen.

Diesen Vorzügen stehen jedoch einige Nachteile gegenüber, die beim Gebrauch und bei der Behandlung dieser Werkstoffe zu berücksichtigen sind.

Negative Eigenschaften:

• Kunststoffe sind meist nur wenig temperaturbeständig. Dies ist zum Beispiel beim Waschen und Bügeln von Chemiefasern zu beachten.

• Viele Kunststoffe sind brennbar.

• Sie können von organischen Lösungsmitteln angegriffen werden.

• Als Nichtleiter laden sie sich beim Reiben elektrisch auf und ziehen daher Staubteilchen an; dies bemerkt man zum Beispiel bei Schallplatten.

• Kunststoffe verrotten nur sehr langsam. Die Beseitigung von Kunststoffabfällen wird daher mit dem steigenden Kunststoffverbrauch zu einem Problem.

• Kunststoffe sind nicht kratzfest. Beim täglichen Gebrauch können sich Späne ablösen, die unbemerkt verschluckt und aus denen Schadstoffe im Magen freigesetzt werden können (zum Beispiel Zahnbürste, Hausrat).

- Zum Verfassen von Kommentaren bitte anmelden.

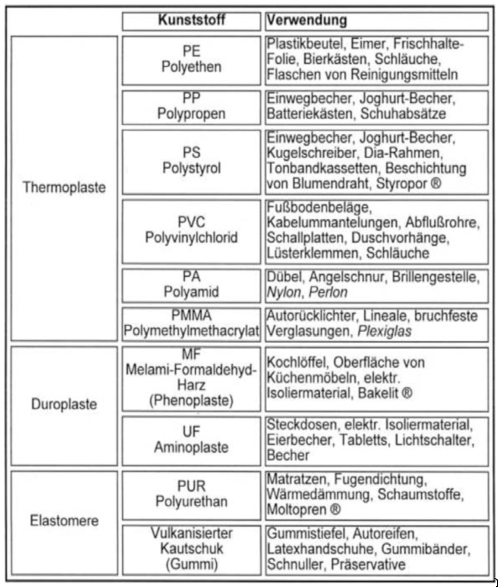

2.3.4 Einteilung der Kunststoffe

2.3.4.1 Thermoplaste

Thermoplaste (warmumformbare Kunststoffe) werden durch Polymerisation (Makromoleküle werden aneinandergereiht) hergestellt. Bei Raumtemperatur sind die Thermoplaste hart-elastisch. Mit zunehmender Temperatur werden sie elastischer, bei weiterer Erwärmung plastisch weich und schließlich flüssig. Thermoplaste zersetzen sich beim Überschreiten einer Grenztemperatur. Thermoplaste sind warmum- formbar und schweißbar!

„therm“ ist ein Wortbestandteil. Er kommt vom griechischen „thermós“ = warm, heiß, hitzig. Er kommt in vielen deutschen Fremdwörtern mit entsprechender Bedeutung vor – zum Beispiel Thermik, Thermometer.

Thermoplaste (Plastomere) sind:

• Polyethylen (PE): gleitfähige Oberfläche, formsteif bis 80°C, säurebeständig, Massenkunststoff mit niedrigem Preis. Verwendung – zum Beispiel Folien, Rohre, Behälter, Schrumpfschläuche, Getränke- verpackungen.

• Polypropylen (PP): formsteif bis 130°C. Verwendung – zum Beispiel Waschmaschinenteile, KFZ-Teile, Kraftstofftanks.

• Polyvinylchlorid (PVC): an sich spröder Kunststoff, der durch Weichmacher und andere Additive seine Eignung für unterschiedliche Verwendungen erhält. Verwendung – zum Beispiel Rohre, Griffe, Stecker, Bodenbeläge, Fensterrahmen.

• Polystyrol (PS): wenig wärmebeständig. Verwendung – zum Beispiel Maschinen- und Gerätegehäuse.

• Polyamide (PA): milchig weiß, abriebfest, gute Gleiteigenschaften, hohe Zugfestigkeit bis 70 N/mm2. Verwendung – zum Beispiel Zahnräder, Lagerschalen.

Der Ordnungszustand im Molekülverband ist von verschiedenen Einflüssen, insbesondere vom chemischen Aufbau des Kettenmoleküls, abhängig (Abbildungen 85 und 86).

Abb. 85 & 86: Bei den amorphen Thermoplasten kann man diesen Zustand mit einem wirr verknäuelten Wattebausch vergleichen. Unter Kristalliten versteht man Parallelbündelungen von Molekülabschnitten oder Faltungen von Molekülketten. (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

2.3.4.2 Duroplaste

Die Herstellung erfolgt durch Polykondensation (Moleküle verbinden sich zu Makromolekülen). Dieses Material verändert sein Verhalten bei Erwärmung nur geringfügig. Weil sie auch bei Erwärmung fest und hart bleiben, nennt man diese Kunststoffe Duroplaste (vom Lateinischen: durus = hart).

Duroplaste sind nicht umformbar und nicht schweißbar! Reine Duroplaste werden auch Kunstharze genannt und als Kleber oder Lacke verwendet.

Einsatzgebiet von Duroplasten:

• Phenolharz: Verwendung–elektrischeSchalter,Gehäuse

• Epoxidharz (EP): beständig gegen schwache Säuren und Laugen. Verwendung – Kleberharze, Lackharze, Bindeharze und Gießharze.

• Polyesterharze (UP): beständig gegen Kraftstoffe, verdünnte Säuren und Laugen. Verwendung – Basisharz für glasfaserverstärkte Kunststoffbauteile, Klebeharz für Metalle, Lackharz

• Polyurethanharze(PUR): Verwendung–Lageschalen, Zahnräder, Rollen

Abb. 87: Duroplaste (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

2.3.4.3 Elastomere

Die Herstellung erfolgt durch Polyaddition (Verbindung von Monomermolekülen zu Makromolekülen). Elastomere lassen sich durch äußere Krafteinwirkung um mehrere 100 % verformen und nehmen nach der Entlastung wieder ihre ursprüngliche Form an. Elastomere sind gummielastische Kunststoffe. Durch Erwärmung verändert sich das Verhaltung nur geringfügig – sie werden lediglich etwas weicher. Bei zu starker Erwärmung zersetzen sie sich. Elastomere sind nicht warmumformbar und nicht schweißbar!

Einsatzgebiet von Elastomeren:

• Synthesekautschuk: Verwendung – Fahrzeugreifen, Dichtungen

• Thermoplastische Polyurethan Elastomere (PURT): Durch die thermoplastischen Eigenschaften lassen sich diese Elastomere mittels Extrudieren und Spritzgießen formen. Verwendung – hartelastische Rollen (Hubwagen), Schläuche, Zahnräder

• Naturgummi (NR): Der Naturkautschuk wird aus dem Saft eines tropischen Baumes gewonnen. Verwendung – Luftballons, Schwämme

• Silikon Gummi (SIR): beständig gegen Schmieröl, unbeständig gegen Säuren, Lösungsmittel und Laugen. Temperaturbeständig bis 180°C, elastisch bis -40°C. Verwendung – Manschetten, Fugenfüllmasse, Dichtungen, Schaumkunststoffe, zum Beispiel für Polstermöbel

Abb. 88: Elastomere (Quelle: Eigene Darstellung)

Beim Extrudieren wird ein endloser Kunststoffstrang hergestellt. Beim Spritzgießen wird eine formbare Kunststoffmasse in ein Hohlformwerkzeug eingespritzt.

- Zum Verfassen von Kommentaren bitte anmelden.

2.3.5 Verwendung der Kunststoffe

Abb. 89: Übersicht über die Verwendung verschiedener Kunststoffe (Quelle: Eigene Darstellung)

Beschichten

Beim Kunststoffbeschichten wird ein thermoplastischer Kunststoff mittels einer Breitschlitzdüse, die von einem Extruder beschickt wird, auf eine Papier- und/oder Alufolie aufgebracht.

Bei der Kunststoffbeschichtung sind fünf verschiedene Verfahren gebräuchlich:

1. Kunststoffbeschichten beziehungsweise Kaschieren

2. Kunststoff-Flammspritzen

3. Wirbelsinterverfahren

4. Elektrostatisches Pulverspritzen

5. Tauchverfahren

• Beim Kunststoff-Flammspritzen wird ein thermoplastischer Kunststoff in Schichten von 0,8-1,0 mm Dicke festhaftend auf Metall, Glas und dergleichen aufgespritzt.

• Beim Wirbelsinterverfahren wird das erwärmte Werkstück in die Wirbelschicht des Kunststoffpulvers getaucht.

• Beim elektrostatischen Pulverspritzen wird der elektrostatisch auf- gebrachte Kunststoff im Ofen auf das Werkstück aufgeschmolzen.

• Beim Tauchverfahren wird das Werkstück in Plastisole oder Kunststofflösung beziehungsweise -dispersionen eingetaucht.

Kaschieren

Kaschieren ist das vollflächige Verbinden von zwei bzw. mehreren Materialien mit Hilfe von Thermoplasten.

Abb. 90: schematische Darstellung der Herstellung einer 3-Schicht-Verbundfolie

(Quelle: Eigene Darstellung)

Metallisieren

Umgekehrt verhält es sich bei der Kunststoffmetallisierung. Man gibt ein Werkstück aus Kunststoff vor und überzieht dieses mit einer dünnen Metallschicht. Dabei können im Vakuum Metalldämpfe auf den Kunststoff aufgedampft werden. Es können bei der Spritztechnik aber auch Spritzpistolen, in denen sich ein Gemisch von Silbersalzlösung und Reduktionsmitteln befindet, verwendet werden, um auf dem Kunststoffgegenstand einen glänzenden Silberspiegel zu erzeugen.

- Zum Verfassen von Kommentaren bitte anmelden.

2.3.6 Hilfsstoffe für die Verarbeitung

Um die verschiedenen Eigenschaften für die beabsichtigte Verwendung des Kunststoffes zu erreichen, werden diverse Zusätze hinzugegeben – denn viele Kunststoffe werden erst durch Zusatz verschiedener Hilfsstoffe technisch verwendbar. Zu diesen Hilfsstoffen gehören die Stabilisatoren, Weichmacher und Füllstoffe.

• Stabilisatoren:

Stabilisatoren spielen eine wichtige Rolle zur Schaffung technisch verwendbarer Kunststoffe. Sie sind Alterungsschutzmittel, die strukturelle Veränderungen der Makromoleküle infolge von Umwelteinflüssen (Licht, Wärme, UV-Strahlung und Wasser) oder durch Überbeanspruchung im praktischen Gebrauch verhindern.

• Weichmacher:

Manche Kunststoffe (zum Beispiel PVC) sind für die gewünschten Verwendungszwecke zu spröde und zu hart. Durch Zusätze von Weichmachern lässt sich ihre Härte jedoch gut variieren. Weichmacher setzen speziell die Einfrier- beziehungsweise die Erweichungstemperatur hochpolymerer Kunststoffe herab. Weichmacher sollen möglichst die gleiche thermische und chemische Beständigkeit wie die Kunststoffe besitzen, für die sie verwendet werden. In der Praxis werden sehr häufig Ester (zum Beispiel Phosphorsäureester) mit hohem Siedepunkt als Weichmacher verwendet.

• Füllstoffe:

Füllstoffe sind Zusätze in fester Form, die sich in ihrer Struktur und ihren Eigenschaften wesentlich von den Kunststoffen unterscheiden. Sie dienen vor allem dazu, die Zugfestigkeit zu erhöhen. Daneben wendet man sie auch an, um eine Gewichts- oder Volumenerhöhung zu erzielen.

• Anorganische Füllstoffe sind zum Beispiel Gesteinsmehl, Kaolin, feinfaseriger Asbest, Kreide, Kieselgur und Glasfasern. Asbest sorgt zum Beispiel für die Chemikalienbeständigkeit und die Formbeständigkeit in der Wärme. Asbest verbessert auch die elektrischen Isoliereigenschaften, die Schlagzähigkeit, Maßbeständigkeit, Steifheit und Härte von Kunststoffen. Glasfasern sorgen auf ähnliche Weise für eine Verbesserung der Eigenschaften. Sie haben außerdem noch den Vorteil der Zugfestigkeit.

• Organische Füllstoffe sind zum Beispiel Holzmehl, Cellulose, Papier- und Textilfasern. Holzmehl verbessert die elektrischen Isoliereigenschaften, die Zugfestigkeit und die Maßbeständigkeit. Cellulose weist eine verbesserte Schlagzähigkeit, Zugfestigkeit und Steifheit auf.

Durch Stabilisatoren, Weichmacher und Füllstoffe lassen sich die Eigenschaften von Kunststoffen verbessern. Sie werden dadurch zum Beispiel formbeständiger und zugfester.

- Zum Verfassen von Kommentaren bitte anmelden.

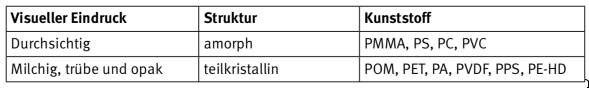

2.3.7 Erkennen von Kunststoffen

1. Visuelle Prüfung

2. Bruch-, Fingernagel-, Haptik-Prüfung

3. Physikalische Prüfung – spezifische Dichte

4. Chemische Prüfung

5. Brenn- und Geruchsprobe

Ein unbekannter Kunststoff kann oft schon durch relativ einfache Mittel und Methoden bestimmt werden. Die Prüfungen erfordern lediglich etwas Übung, ein gutes Auge und eine unbestechliche Nase. Rohstoff-Beimischungen (Additive, Füllstoffe, Compounds) erschweren allerdings diese einfachen Bestimmungsmethoden, sodass hier nur eine Laboruntersuchung Sicherheit geben kann. Vorgestellt werden hier die wichtigsten Erkennungsmethoden, die eine erste Näherung erlauben:

1. Visuelle Prüfung: Die Struktur der Kunststoffe beeinflusst ihre Lichtdurchlässigkeit.

Abb. 91: Sichttest zur Bestimmung von Kunststoffen (Quelle: Eigene Darstellung)

Diese visuellen Unterscheidungsmerkmale haben selbstverständlich nur für ungefärbte Kunststoffe Gültigkeit.

2. Bruch- / Fingernagel- / Haptik-Prüfung

Bruch-Probe: Das Bruchbild eignet sich hervorragend zur Bestimmung von Thermoplasten. Lässt sich nicht brechen, bricht an der Kante weiß aus, zeigt ein sprödes Bruchverhalten – so lassen sich Thermoplaste bestimmen.

Abb. 92: Bruchprobe zur Bestimmung von Thermoplasten (Quelle: Eigene Darstellung)

Fingernagel-Probe: Lässt sich der Kunststoff mit dem Fingernagel einritzen, handelt es sich um PE oder PP (PE ist weicher als PP).

Haptik-Probe: Fühlt sich der Kunststoff wachsartig an, handelt es sich um PP, PE oder PTFE. Eine glatte Oberfläche mit guten Gleiteigenschaften zeichnet PE, PA und PP aus.

PE und PP schwimmen außerdem auf dem Wasser. Viele andere Kunststoffe tun das nicht.

3. Physikalische Prüfung – spezifische Dichte

Kunststoffe mit einer Dichte < 1 g/cm³ schwimmen auf Wasser, wie zum Beispiel PE und PP. Alle anderen nicht gefüllten (reinen) Kunststoffe haben eine Dichte > 1 g/cm³. Sie versinken demnach im Wasser. Es können Lösungen mit verschiedenen Dichten angesetzt werden. So ist eine Dichtenbestimmung des Kunststoffes möglich.

4. Chemische Prüfung

Kunststoffe unterscheiden sich in ihrer Reaktion auf chemische Lösungsmittel. Polyamide zeigen zum Beispiel eine differenzierende Reaktion auf Ameisensäure.

5. Brenn- und Geruchsprobe

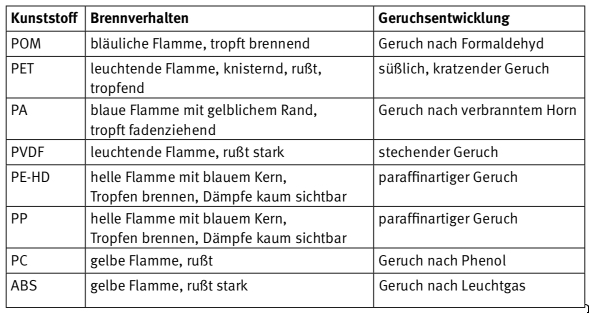

Die Brenn- und Geruchsprobe ist die am häufigsten durchgeführte Erkennungsmethode. Denn mit ihr lässt sich ein großer Teil der Kunststoffe bestimmen. Die Brennprobe erfolgt durch direktes Anzünden der Probe mit einer Flamme. Das Aussehen der Flamme, das Verhalten des Kunststoffs und der Geruch der Schwaden geben Auskunft über den Probekörper.

Unter Aussehen der Flamme ist die Färbung des brennenden Kunststoffs zu verstehen. Die überwiegende Färbung ist gelblich mit Nuancierungen des Flammenrands, zum Beispiel bläulich wie bei PE und PP. Aber auch eine bläuliche Flamme wie zum Beispiel bei PA oder eine gelbrote Färbung sind zu erkennen.

Beim Verhalten der Kunststoffe während der Brennprobe kann man folgende Unterschiede feststellen: Einige Kunststoffe brennen und tropfen, die Tropfen brennen weiter (PE, PP). Andere Kunststoffe brennen und tropfen – diese Tropfen brennen aber nicht weiter; PA bildet Blasen und knistert; einige Kunststoffe verlöschen außerhalb der Flamme.

Am Geruch der Schwaden beziehungsweise des Rauches lassen sich Bestandteile des Kunststoffs und damit der Kunststoff selbst erkennen. Abbildung 93 zeigt eine Zusammenfassung der eindeutigen Erken- nungsmerkmale durch Brenn- und Geruchsprobe.

Abb. 93: Zusammenfassung der eindeutigen Erkennungsmerkmale durch Brenn- und Geruchsprobe (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

2.3.8 Nachhaltigkeit des Werkstoffes Kunststoff

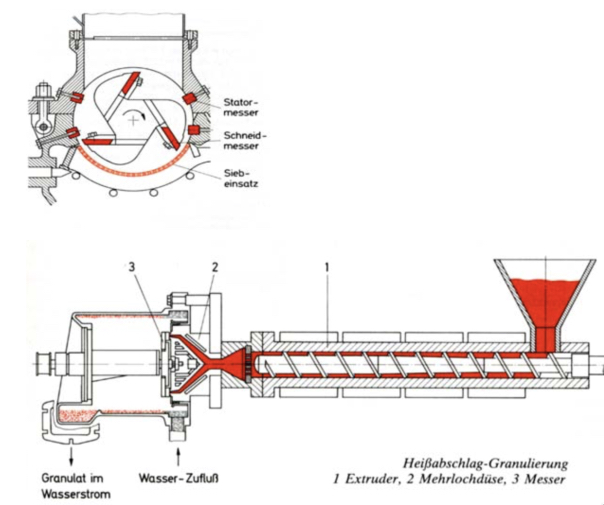

Vor dem Hintergrund der Nachhaltigkeit stellt sich für viele Unternehmen der Kunststoff verarbeitenden Industrie die Frage, wo und wie Produktionsabfälle zu entsorgen oder zu verwerten sind. Inzwischen gibt es ein System, um diese Abfälle sinnvoll weiterzuverarbeiten. So werden zum Beispiel im Bereich der Blasfolienextrusion sogenannte Fehlrollen oder die anfallenden Randstreifen über Aufbereitungsein- richtungen bearbeitet. Die „Abfälle“ werden zerkleinert und dann als Schnipsel entweder direkt dem Produktionsprozess wieder beigefügt oder als Regranulat beziehungsweise Wertstoff weiterverkauft. Aus dem Granulat können Produkte wie Teich-, Landwirtschafts- oder Gewächshausfolien hergestellt werden.

Die anfallenden Folienreste werden mit der Schneidmühle zerkleinert und dem Extrusionsprozess zugeführt. Das Extrudat wird am Zylinderausgang durch eine Mehrlochdüse geschickt und mit Hilfe rotierender Messer zu Granulat geformt, welches nun abkühlen muss, um die bestellte Form zu erlangen.

Schneidmühle:

Abb. 94: RG Extruder (Quelle: Eigene Darstellung)

Lebenszyklus denken from PlasticsEurope on Vimeo. Dieser Film beschreibt das Recycling von Kunststoffen in der Kreislaufwirtschaft.

Wer mehr über die Eigenschaften von Kunststoff wissen möchte: Hier gibt es Informationen dazu, wie Kunststoffe zur Schonung von Ressourcen, zum Energiesparen und zum Klimaschutz beitragen. Außerdem eine Zusammenfassung über die Auswirkungen von Kunststoffverpackungen auf Energieverbrauch und Treibhausgasemissionen in Europa.

- Zum Verfassen von Kommentaren bitte anmelden.

2.4 Prüfung der Grundeigenschaften von Papier, Karton, Pappe und Kunststofffolien - 2.4.1 Papier, Karton und Pappe - 2.4.1.1 Probennahme und Probenvorbereitung

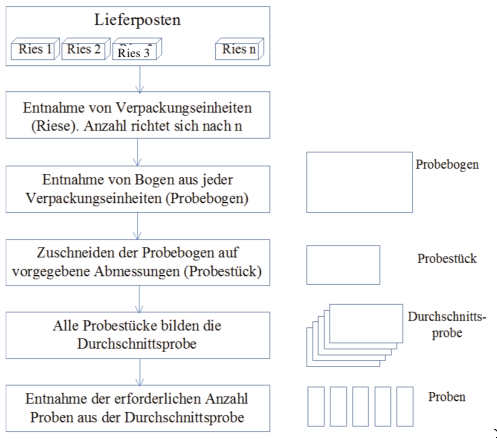

Eine ordnungsgemäße Probennahme stellt sicher, dass die zu prüfenden Proben repräsentativ für die Gesamtheit der Papiere, Kartons oder Folien eines Lieferpostens sind, denen sie entnommen wurden. Das Vorgehen bei der Probennahme ist in EN ISO 186 beschrieben. Am Beispiel eines aus geriesten Papierbogen (Verpackungseinheiten) bestehenden Lieferloses erläutert Abbildung 95 das Vorgehen.

Abb. 95: Probennahme nach EN ISO 186. Vorgehen am Beispiel eines Lieferpostens aus geriestem Papier

(Quelle: Eigene Darstellung)

Voraussetzung für die ordnungsgemäße Prüfung von Papier, Karton und Pappe ist die korrekte Probenvorbereitung. Das Probenmaterial, an dem die Prüfungen durchgeführt werden sollen, muss in einem fehlerfreien Zustand sein – insbesondere darf es keine Falten oder Knicke sowie keine Einrisse und keine Verschmutzungen aufweisen. Werden Proben bestimmter Abmessung und Form benötigt, müssen Schneidegeräte verwendet werden, mit denen saubere und staubfreie Schnitte möglich sind. Probenschneidegeräte sind in vielfältiger Form im Handel erhältlich.

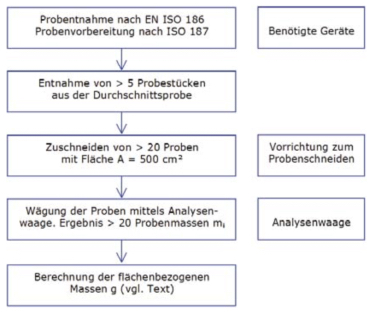

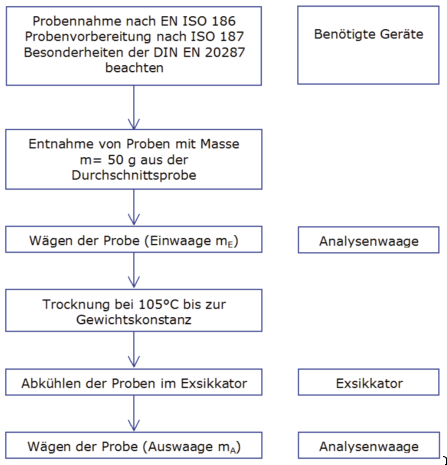

Besonderes Augenmerk kommt der Probenvorbehandlung zu. Grundsätzlich darf die Papierprüfung nur in klimatisierten Prüfräumen stattfinden. Das Klima muss dem standardisierten Vorzugsklima nach ISO 187 entsprechen (vgl. Abbildung 96). Statt Vorzugsklima wird oft auch der Begriff „Normklima“ verwendet.

Abb. 96: Prüfklima nach ISO 187:1990: Normklima für die Vorbehandlung und Prüfung und Verfahren zur Überwachung des Klimas und der Probenvorbereitung (Quelle: Eigene Darstellung)

Da der Feuchtegehalt des Papiers im Normklima davon abhängt, ob das Papier zuvor trockener oder feuchter war, müssen auch in dieser Hinsicht Vorsorgemaßnahmen ergriffen werden. Nach ISO 187 müssen die Proben vor der Konditionierung im Normklima vorgetrocknet werden – und zwar für 24 Stunden bei 40° C und 20 bis 35 % relativer Luftfeuchtigkeit. Erst nach normgerechter Vorbehandlung und Konditionierung dürfen die Prüfungen beginnen. Der Grund für dieses Vorgehen ist der Umstand, dass viele Papiereigenschaften vom Feuchtegehalt abhängen. Wenn auf die Vorgeschichte des Papiers nicht geachtet wird, können trotz Konditionierung im Normklima unterschiedliche Feuchtegehalte vorliegen, die dann dazu führen, das unterschiedliche Eigenschaftswerte gemessen werden. Damit Probenergebnisse aussagekräftig sind, muss akribisch nach einem standardisierten Verfahren vorgegangen werden.

- Zum Verfassen von Kommentaren bitte anmelden.

2.4.1.2 Grundeigenschaften

Die Grundeigenschaften von Papier, Pappe und Karton sind die flächenbezogene Masse, die Dicke, die scheinbare Blattdichte, der Trockengehalt und der Glührückstand (Aschegehalt).

Die Bestimmung der flächenbezogenen Masse erfolgt nach DIN EN ISO 536.

Definiert ist die Grundeigenschaft als die Masse einer Flächeneinheit von Papier oder Pappe. Angegeben wird sie in g/m². Die Messung wird wie folgt durchgeführt: Mindestens 20 Proben mit > 500 cm² aus min- destens fünf Probestücken werden gewogen. Benötigt werden somit eine Analysenwaage und Werkzeuge zum Zuschneiden von Proben und zum präzisen Messen der Probenflächen. Bewährt haben sich speziell dafür ausgelegte kreisförmige Probenstanzen, deren Durchmesser mit D = 11,285 cm so beschaffen ist, dass die gestanzten Proben eine Fläche von A = 100 cm² haben.

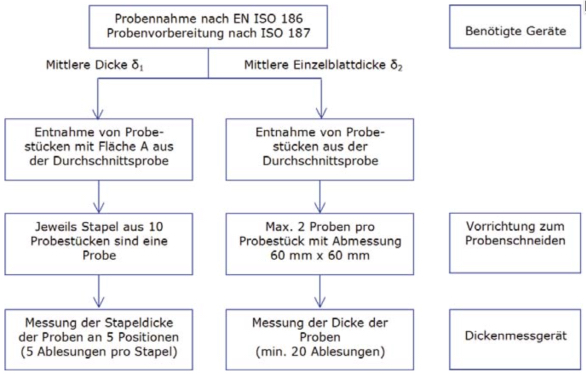

Die Vorgehensweise bei der Bestimmung erläutert Abbildung 97.

Abb. 97: Vorgehen bei der Bestimmung der flächenbezogenen Masse (Quelle: Eigene Darstellung)

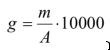

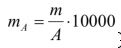

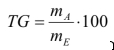

Die flächenbezogene Masse g jeder Probe ist zu berechnen nach:

Wird die Masse in g bestimmt und die Fläche in cm² , dann ergibt sich die flächenbezogene Masse in der Einheit g/m² .

Anmerkung: Auch wenn in der Norm für die flächenbezogene Masse das Formelzeichen g verwendet wird, hat sich doch in der Praxis das Formelzeichen mA durchgesetzt. Damit lautet die Berechnungsformel:

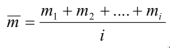

Zur Berechnung der durchschnittlichen flächenbezogenen Masse wird zunächst der Mittelwert m der Probenmassen aus den i Einzelwerten bestimmt:

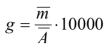

Analog ist der Mittelwert Ā der Probenflächen zu bestimmen. Das kann im Allgemeinen vermieden werden, wenn die oben erwähnte Probenstanze zur Herstellung der Proben verwendet wird, weil dann alle Proben die gleiche Fläche A = 100 cm² haben.

Zur Berechnung von g wird dann wie folgt vorgegangen: