LF 3: Standardisierte Packmittel herstellen

- Zum Verfassen von Kommentaren bitte anmelden.

3.1 Zeichnungen & Skizzen

Dieses Kapitel befasst sich grundsätzlich mit allem, was Packmitteltechnologen über die Herstellung standardisierter Verpackungsmittel wissen müssen. Sie lernen hier, wie man Skizzen und Zeichnungen erstellt und liest. Sie erfahren mehr über Kataloge mit Normen, die die Vielfalt der Verpackungen ordnen, und wissen zum Schluss dieses Kapitels, wie man ECMA- und FEFCO-Codes interpretiert und warum sie nützlich sind. Sie erfahren auch mehr über den Bau von Handmustern. Diese sind auch im Zeitalter des computer-aided-designs, der computergestützten Konstruktion von Verpackungen, wichtig, damit sich zum Beispiel Kunden vorstellen können, wie eine Verpackung aussehen wird. Sie erfahren hier mehr über Faltschachteln aus Karton, Vollpappe und Wellpappe sowie Säcke, Beutel und Briefhüllen. Hier geht es zum Beispiel um die Auswahl standardisierter Zuschnitte nach den bereits erwähnten Katalogen, um die Zuschnitt-, Nutzen- und Abfallberechnung in der Produktion sowie Gestaltungsgrundsätze für Verpackungen.

- Zum Verfassen von Kommentaren bitte anmelden.

3.1.1 Skizzen und packmittelspezifische Zeichnungen erstellen, technische Zeichnungen lesen (Karton und Vollpappe)

Die Machart von Verpackungen ist sehr vielfältig – und der Kreativität sind kaum Grenzen gesetzt. Neben den Standardlösungen gibt es viele Sonderkonstruktionen. Bei Sonderkonstruktionen brauchen alle Beteiligten auf jeden Fall ein Handmuster. In modernen Fertigungsbetrieben können heute Standardverpackungen problemlos ohne Entwicklung und ohne vorheriges Erstellen von Handmustern in die Produktion gehen, da alle Parameter einer Standardverpackung international festgeschrieben sind.

Sonderkonstruktionen sind dagegen frei entwickelte Verpackungen, die gesondert behandelt werden müssen. Der Kunde möchte in der Regel ein Muster sehen, das vor Produktionsbeginn auch von ihm freigegeben werden muss. Der Sachbearbeiter, der Kalkulator, aber auch der Mitarbeiter in der Produktion benötigt bei Sonderkonstruktionen für seinen Produktionsschritt ein Handmuster, um die Besonderheiten und Vorgaben erkennen zu können.

Im folgenden Kapitel beschäftigen wir uns mit den Grundlagen zur Erstellung und zum Lesen von packmittelspezifischen Zeichnungen.

Die Maßangaben und Definitionen sind international festgelegt und beziehen sich in diesem Kapitel auf Verpackungen aus Karton.

Abb. 111: Vorgabe zur Abstandsmessung. Wir messen von Mitte zu Mitte der Rilllinie auf der Rückseite des offenen flachliegenden Zuschnitts. Unter „Zuschnitt“ versteht man eine ungeklebte flachliegende Faltschachtel. (Quelle: Eigene Darstellung)

Gemessen wird von Mitte Rilllinie bis Mitte Rilllinie bzw. Schnittkante. Das Maß Mitte Rilllinie bis Mitte Rilllinie ist auch als Innenmaß zu verstehen.

Ein genaues Messen ist nur von der Rückseite am flachliegenden Zuschnitt möglich. Die Aussage „Rillmaß gleich Innenmaß“ ergibt sich aus der geringen Materialdicke des Faltschachtelkartons. In der Praxis müssen natürlich Zugaben eingerechnet werden, um ein problemloses Konfektionieren zu gewährleisten (Konfektionieren = Aufrichten, Befüllen und Verschließen einer Verpackung).

Abb. 112: Vorgabe zur Abstandsmessung (Quelle: Eigene Darstellung)

Die Maße einer Faltschachtel werden immer in der Reihenfolge

A x B x H

angegeben.

„A“ entspricht der „Länge“ des Körpers

„B“ entspricht der „Breite“ des Körpers

„H“ entspricht der „Höhe“ des Körpers

Mit folgenden Beispielen wollen wir die Maßangaben bei verschiedenen Grundkonstruktionen nochmals vertiefen. Grundkonstruktionen sind die Faltschachtel, die Klappdeckelschachtel sowie die Stülpdeckelschachtel.

Faltschachtel

Bei Faltschachteln verläuft das Maß „A“ immer parallel zur Anlenkung (Drehachse) des Deckels. Das andere Maß an der Grundfläche entspricht dem Maß „B“. Das Maß „A“ ist immer parallel zur Anlenkung des Deckels, auch wenn „B“ größer „A“ ist.

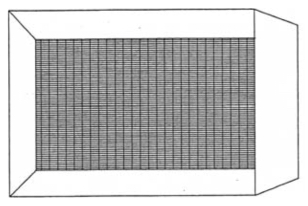

Abb. 113: Standard-Faltschachtel. Bei einer Standard-Faltschachtel ist die Öffnung an der kleinsten Fläche des Körpers. (Quelle: Eigene Darstellung)

Abb. 114: Klappdeckelschachtel. Bei einer Klappdeckelschachtel ist die Öffnung an der größten Fläche des Körpers. (Quelle: Eigene Darstellung)

Auch wenn der Deckel an der kürzeren Seite der Faltschachtel angelenkt ist, wird diese Strecke als „A“ gekennzeichnet. Bei Faltschachteln ohne Deckelverschluss wird das längste Maß an der Grundfläche mit „A“ gekennzeichnet.

Stülpschachtel, Tray

Bei einer Stülpschachtel oder einem Tray steht das Maß „A“ für die längste Seite der Grundfläche. Das Maß „B“ ist das andere Maß an der Grundfläche. Ein Tray kann ein rechteckiger oder U-förmiger Zuschnitt (Tray Zuschnitt) oder jede andere oben offene Konstruktion sein. Die Definition der AxBxH-Maße ändert sich dadurch nicht.

Das Maß „H“ bestimmt die vertikale Strecke zwischen der Grundfläche und der offenen Seite des Körpers.

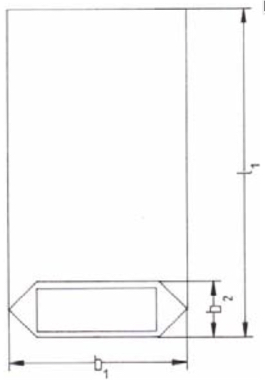

Abb. 115: Tray – Zuschnitt (Quelle: Eigene Darstellung)

Abb. 116: Tray – U-förmiger Zuschnitt (Quelle: Eigene Darstellung)

Abb. 117: Stülpschachtel – Deckel (Quelle: Eigene Darstellung)

Abb. 118: Tray oder Stülpschachtel – Boden (Quelle: Eigene Darstellung)

Eine Stülpschachtel besteht immer aus einem Bodenteil und einem Deckelteil (gestülpt).

Ein Tray steht für sich alleine, mit einem Deckel wird daraus eine Stülpschachtel oder zusammen mit einer Hülse eine Schiebeschachtel. Bei der Definition der A/B/H- Maße einer Schiebeschachtel wird jedes Schachtelteil für sich definiert. Ein Schieber entspricht einer Stülpschachtel oder Tray. Eine Hülse entspricht einer Standard-Faltschachtel.

Abb. 119: Tray (Quelle: Eigene Darstellung)

Abb. 120: Stülpschachtel (Quelle: Eigene Darstellung)

Abb. 121: Schiebeschachtel (Quelle: Eigene Darstellung)

Wir fassen zusammen: Bei Standardschachteln wie Faltschachteln, Stülpschachteln, Trays und Schiebeschachteln gibt es klar definierte Vorgaben zur Bestimmung der A/B/H-Maße.

Bei Sonderkonstruktionen wie Mehreckschachteln, konischen Schachteln oder Mehrstückverpackungen (Sixpack) ist eine Abstimmung über die A/B/H-Maße mit dem Kunden notwendig.

Bevor wir uns der Konstruktion einer Faltschachtel zuwenden, müssen wir uns noch den Einfluss der Faserlaufrichtung (siehe Lernfeld 2) auf die Konstruktion anschauen. Bedingt durch den Produktionsprozess hat Karton eine stabile und eine flexible Seite. Man spricht dabei von der Biegesteifigkeit. Diese muss bei der Konstruktion von Verpackungen berücksichtigt werden. Die Biegesteifigkeit in Faserrichtung kann um ein Vielfaches größer sein als quer zur Faserrichtung. Das Verhältnis kann hier von

2 : 1 bis 5 : 1

reichen. Das bedeutet: Die Biegesteifigkeit quer zur Faserlaufrichtung erreicht im ungünstigsten Fall nur ein Fünftel jener Biegesteifigkeit, die das Material parallel zur Faserlaufrichtung aufweist.

Der Biegesteifigkeitswert des Kartons bestimmt neben der Konstruktionsart und der flächenbezogenen Masse (im Betriebsalltag auch „Grammatur“ genannt) des Materials, wie viel Stauchdruck die Verpackung aushält.

Abb. 122: Biegesteifigkeit eines Kartonbogens (Quelle: Eigene Darstellung)

Abb. 123: Stauchdruck auf einen Körper (Quelle: Eigene Darstellung)

Wir fassen zusammen: Karton hat parallel und quer zur Faserlaufrichtung unterschiedliche Werte in der Biegesteifigkeit. Parallel zur Faserlaufrichtung ist die Biegesteifigkeit immer geringer. Je nach Anforderung des zu verpackenden Produkts muss dieser Umstand berücksichtigt werden. Ist die Verpackung einem hohen Stapeldruck ausgesetzt, könnte die Faserrichtung danach ausgerichtet werden. Merke: quer zur Faserlaufrichtung hoher Biegesteifigkeitswert – parallel zur Faserlaufrichtung niedrigerer Biegesteifigkeitswert.

Im Folgenden geht es um die Zuschnittsberechnung. Vor dem Konstruieren müssen die A/B/H-Maße der Verpackung ermittelt werden. Über die Zuschnittsberechnung kann dann das offene Maß der Verpackung errechnet werden. Am folgenden Beispiel werden die einzelnen Schritte dazu erläutert. Die Ausarbeitung erfolgt ohne CAD-Unterstützung.

In unserem Fall soll eine Verpackung für einen Taschenrechner mit den Maßen 65,00 mm x 11,00 mm x 128,00 mm konstruiert werden. Als Konstruktion wählen wir in diesem Beispiel eine Faltschachtel mit volldeckenden verklebten Laschen. Zur Bestimmung der A/B/H-Maße müssen zu den Maßen des Produktes noch die technisch notwendigen Zugaben hinzugefügt werden. Nettomaß des Produkts plus technisch bedingte Zugaben ergibt das Rillmaß.

In unserem Beispiel:

Maß A= 65,00 mm + 2,00 mm = 67,00 mm

Maß B = 11,00 mm + 2,00 mm = 13,00 mm

Maß H = 128,00 mm + 2,00 mm = 130,00 mm

Je nach Produkt oder Vorgaben bei der automatisierten Konfektionierung können auch andere Zugaben erforderlich sein. Die hier genannten Maße sind zufällig ausgesucht, um das Verfahren grundsätzlich zu verdeutlichen. Im Regelfall werden den Maßen des Produktes 2 mm Maßzugabe hinzu addiert, damit das Produkt leicht in die Schachtel gleiten kann. Diese Zugaben können im Einzelfall variieren.

ECMA A10.10.03.03.A

Die European Carton Makers Association (ECMA) veröffentlichte den ECMA-Code. Mit diesem lassen sich fast alle Zuschnitte und Faltschachteln beschreiben.

Definition:

A = Gruppe A rechteckig mit Längsnahtklebung

10 = Verschlusssystem volldeckend (Boden)

10 = Verschlusssystem volldeckend (Deckel)

03 = 3. Lasche – zählend von der Klebelasche, ist die zuletzt schließende Lasche (Boden)

03 = 3. Lasche – zählend von der Klebelasche, ist die zuletzt schließende Lasche (Deckel)

A = automatisiertes Aufrichten

Abb. 124: Faltschachtel mit volldeckenden verklebten Laschen (Quelle: Eigene Darstellung)

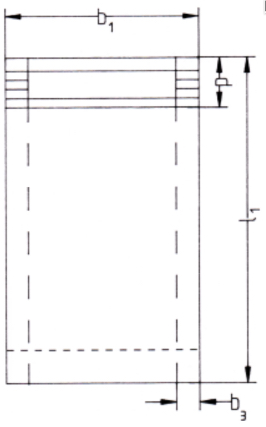

Um das offene Maß zu ermitteln, werden die einzelnen Strecken an der flachliegenden Faltschachtel in „x“ und „y“ Richtung (x/y-Achse) addiert. Hierbei sind auch die Versatzmaße zu berücksichtigen (Versatzmaß = Abstand zwischen Seitenlasche und Decklasche – siehe auch Abb. 125).

Das offene Format wird auch als „L1“ und „L2“ bezeichnet. „L1“ ist identisch mit der „x-Achse“ und „L2“ ist identisch mit der „y-Achse“.

Abb. 125: Skizze offener Zuschnitt. Die Buchstaben in der Ausrechnung stehen für die Flächenbezeichnungen C = Klebelasche, A = Breite, B = Tiefe, H = Höhe, B-x = Breite – Versatz, e = Decklasche, x = Versatz (Quelle: Eigene Darstellung)

Beispiel für die Ausrechnung eines offenen Maßes

Siehe auch unser Beispiel auf Seite 141. Zahlen sind zufällig ausgewählt, um die Methode zu verdeutlichen.

| e = 11,50 | 11,00 C | |

| x = 0,50 | 67,00 A | |

| H = 130,00 | X | 13,00 B |

| x = 0,50 | 67,00 A | |

| e = 11,50 | 12,50 B-x | |

| 154,00 | X | 170,50 |

Nach Addition der einzelnen Strecken in unserer Konstruktion erhalten wir ein offenes Maß von 154,00 mm x 170,50 mm.

Im nächsten Schritt ist nun noch die Faserlaufrichtung unserer Konstruktion zu bestimmen. Für die Kennzeichnung der Faserlaufrichtung gilt folgende Regelung: Jeweils das Formatmaß, das quer zur Laufrichtung der Kartonbahn liegt, wird unterstrichen und damit definiert, ob es sich um eine Schmalbahn oder eine Breitbahn handelt.

Schmalbahn (SB): Laufrichtung parallel zur langen Seite. Der Bogen wurde aus der schmalen Seite der Papierbahn geschnitten.

Breitbahn (BB): Laufrichtung parallel zur kurzen Seite. Der Bogen wurde aus der breiten Seite der Papierbahn geschnitten.

Die folgende Grafik zeigt die Anordnung von Schmalbahnen (SB) und Breitbahnen (BB).

Abb. 126: Schmalbahn/Breitbahn. Erläuterung zum Buchstaben M: Das „M“ markiert das Maß, das in Maschinenrichtung liegt. (Quelle: Eigene Darstellung)

Die Faserrichtung kann, wie Abbildung 126 verdeutlicht, auf unterschiedliche Art gekennzeichnet werden. Möglichkeiten sind hier:

<-Faserlauf->

Faserlauf parallel zum Schriftzug und den Pfeilen

Beispiel 70 M x 100

Faserlauf parallel zu 70 M

Beispiel 70 x 100

Faserlauf quer zu 100

M = Maschinenrichtung.

Wir fassen zusammen: Die Faserrichtung kann auf unterschiedliche Art und Weise gekennzeichnet werden. In der Faltschachtelbranche wird im Bogenformat überwiegend mit „SB“ und „BB“ (Schmal-, Breit- bahn) oder mit der Unterstreichung einer Zahl gekennzeichnet. Beim Einzelnutzen ist die Kennzeichnung mit „<-Faserlauf->“ üblich.

Abb. 127: Längs-/Querfaser (Quelle: Eigene Darstellung)

Nachfolgend betrachten wir die Gesichtspunkte, die bei einer Konstruktion für die jeweilige Faserrichtung sprechen. Bei Faltschachteln sind das die Querfaser und die Längsfaser.

Gesichtspunkte, die für eine Querfaser sprechen:

- Die flachliegende Faltschachtel lässt sich leichter aufrichten.

- Es entstehen formschönere Schachteln – Das heißt: die Wölbung des Schachtelkörpers ist geringer!

- Es entstehen so formstabile Schachteln.

- Die Gefahr von Schiefklebung ist gering.

- Die Störanfälligkeit in der Produktion ist gering.

Pro Querfaser! Bei hoher Produktionsleistung (Kleben) und hoher Taktzahl bei der automatisierten Konfektionierung ist die Querfaser vorzuziehen.

Gesichtspunkte, die für eine Längsfaser sprechen:

1. hohe Steifigkeit beim Einstecken der Einstecklasche

2. geringe Wölbung der Decklasche,

3. formstabile Schachtel bei hohem Stapeldruck.

Bei Faltschachteln mit einem ungünstigen Seitenverhältnis – B größer A (Deckel an der schmalen Seite der Faltschachtel) kann die Längsfaser von Vorteil sein. Quer oder längs? Trotz der Pros und Kontras: Die Querfaser ist der Favorit bei Standard-Faltschachteln.

Wir fassen zusammen: Die Wahl der Faserlaufrichtung ist abhängig von der Konstruktion und Anforderung an die Verpackung. In den meisten Fällen bietet die Querfaser bei Standard-Faltschachteln größere Vorteile – sie wird daher bevorzugt verwendet.

In diesem Abschnitt befassen wir uns mit dem Erstellen von Handskizzen. Skizzen werden benötigt, wenn Konstruktionen extern digital umgesetzt werden. Skizzen müssen nicht maßstabsgetreu gezeichnet werden. Bei einer Skizze sind alle für die Konstruktion wichtigen Details zu vermaßen, die notwendig sind, um die Konstruktion 1:1 nachstellen zu können. Details können in einer Lupe vergrößert dargestellt und vermaßt werden. Maße werden immer in mm angegeben. Doppelvermaßungen sind zu vermeiden. Maßzahlen müssen auf der x-Achse und der y-Achse gleichmäßig ausgerichtet sein. Maß-, Schnitt-, Ritz-, Rill- oder Perforationslinien müssen in unterschiedlichen Linienarten dargestellt werden. Die Angabe der Faserlaufrichtung ist Bestandteil der Skizze. Hier sehen Sie eine beispielhafte Skizze. Die Vermaßung ist beispielhaft und erhebt keinen Anspruch auf Vollständigkeit.

Abb. 128: Handskizze (Quelle: Eigene Darstellung)

Eine Handskizze muss alle Details und Linienarten klar kenntlich machen. Nach ECMA wird nur für die Schnittlinie, die Rilllinie und die Perforation eine Linienausführung vorgeschlagen. Perforationslinien können in Punkt oder in mm angegeben werden (1 pt. = 0,3527 mm).

Beispiel für eine Linienausführung:

Abb. 129: Linientypen (Quelle: Eigene Darstellung)

Eine 2 : 4 mm Perforation besteht im Wechsel aus 2 mm Brücke und 4 mm Schnitt. In Punkt entspricht das ~ 5,5 : 11 pt (pt = Punkt). Der erste Wert steht für die Brücke, der zweite Wert für den Schnitt. Stanzbrücken werden direkt in der Skizze vermaßt. Sind die Stanzbrücken alle identisch, so genügt ein Hinweis in der Legende.

Wir fassen zusammen: Skizzen werden hauptsächlich für eine digitale Datenübernahme benötigt. Eine lückenlose Vermaßung ist zwingend erforderlich. Linientypen müssen klar gekennzeichnet sein. Bei Perforationslinien muss zusätzlich die Schnitt- und Brückenlänge angegeben werden.

Nun geht es um das Anforderungsprofil für das zu verpackende Produkt. Wir überprüfen, welche Konstruktionsvariante hinsichtlich der Anforderung an das zu verpackende Produkte in Frage kommt. Anregungen zum Einsatz möglicher Konstruktionen können dem ECMA-Katalog entnommen werden. Die Konstruktion und Werkstoffauswahl einer Verpackung wird unter anderem vom Produkt, dem Einsatzgebiet und den gewünschten Funktionen bestimmt. Beispiele:

Rieseldicht | = verklebte Laschen |

Produkttrennung | = Zwischenstege |

SB-Verpackung | = Originalitätsverschluss |

Transport-Verpackung | = hohe Stabilität |

Präsentations-Verpackung | = guter Blick auf das Produkt |

Lebensmittelecht | = Frischfasermaterial |

Nassfest | = hohe Reißfestigkeit |

Fettdicht | = rückseitig beschichtet |

Tiefkühlgeeignet | = ein- oder beidseitig beschichtet |

Verklebte Laschen oder ein Originalverschluss lassen erkennen, ob eine Verpackung schon geöffnet wurde. Dies ist vor allem im Selbstbedienungsbereich sehr wichtig (Verschmutzung/Vollständigkeit).

Größe, Material, Konstruktionsart, geplante Auflage und Art des Vertriebs müssen beim Anforderungsprofil einer Packung berücksichtigt werden. In unserem Beispiel haben wir als Produkt einen Taschenrechner gewählt, für den eine Verpackung entwickelt werden soll. Das Anforderungsprofil einer Verpackung wird hier zusammengestellt nach Kundenwunsch:

Größe des Produkts: | 65x11x128mm |

Material: | 250 g/m2 GD2 |

Konstruktionsart: | Originalitätsverschluss |

Konfektionierung: | aufrichten und befüllen über Automaten |

Auflage: | 200.000 Stück |

Vertrieb: | Kaufhaus SB (Selbstbedienung) |

Anhand dieser Anfrage werden wir nun verschiedene Konstruktionen auf ihre Verwendungsmöglichkeit überprüfen:

Abb. 130: Schachteltypen (Quelle: Eigene Darstellung)

Entscheidungssituation: Alle genannten Varianten erfüllen die Vorgaben für das Aufrichten und die Befüllung über Automaten. Auswahlkriterien dafür, welcher Schachteltyp zum Einsatz kommt, sind zum Beispiel die Fragen, ob ein Originalitätsverschluss benötigt wird, und ob sich der Schachteltyp wirtschaftlich und damit am Ende auch für den Kunden kostengünstig produzieren lässt. Kriterien sind hier beispielsweise Materialverbrauch und Taktzahl in der Produktion, sowie die Frage, ob teure Spezialmaschinen oder Standardmaschinen benötigt werden.

Welche Variante entspricht den Vorgaben am besten?

Variante A – Originalitätsverschluss, sparsam im Materialverbrauch, schwierig zu öffnen.

Variante B – Einfaches Handling, Konfektionierung über teure Spezialmaschine.

Variante C – Guter Zugriff auf das Produkt, aber geringe Maschinenleistung.

Variante D – Konfektionierung über Standardmaschine bei hoher Taktzahl. Kein Originalitätsverschluss.

Entscheidung: Bei dem vorliegenden Anforderungsprofil kann die Variante „A“ die Vorgaben am besten erfüllen.

Wenn all das geklärt ist, kann die Erstellung eines Handmusters beginnen. Das Handmuster wird wie der Name nahelegt, in Handarbeit hergestellt. Es ist auch im Kundengespräch wichtig, um die Anmutung einer neuen Verpackung erlebbar zu machen.

Zur manuellen Herstellung eines Musters benötigt man:

• Rillbrett

• Falzbein

• Cuttermesser

• Stahllineal

• Maßband

• Reißzirkel oder Zeichenbrett

Abb. 131: Das Rillbrett ist ein Werkzeug für die manuelle Mustererstellung: Dabei handelt es sich um eine Kunststoffplatte mit Nuten in unterschiedlichen Breiten. Je nach Dicke des Kartons muss eine breite oder schmale Nut ausgewählt werden. (Quelle: Eigene Darstellung)

Als Vorgabe verwenden wir unsere Zuschnittsberechnung aus Unterkapital 3.1.3. In unserem Beispiel arbeiten wir mit einem Reißzirkel, der Aufriss wird auf der Vorderseite des Kartons erstellt. Bei der Arbeit mit einem Zeichenbrett ist der Ablauf identisch.

Zuschnittsberechnung

e = 11,50 | 11,00 C | |

x = 0,50 | 67,00 A | |

H = 130,00 | X | 13,00 B |

x = 0,50 | 67,00 A | |

e = 11,50 | 12,50 B-x | |

154,00 | X | 170,50 |

Zuerst schneiden wir einen Karton auf das offene Maß aus unserer Zuschnittsberechnung. Danach beginnen wir mit dem Anreißen auf der x-Achse mit der Linie „A“ und lassen das Maß auf der Linie „D“ (Klebelasche) auslaufen. Sollte sich beim letzten Maß eine Differenz ergeben, so ist das für die Funktion nicht relevant.

Auf der y-Achse arbeiten wir von innen nach außen. Zuerst stellen wir über die Linie „1“ die Höhe ein und danach das Versatzmaß „2“ . Sollte sich bei der Linie „2“ (Decklasche) eine Differenz ergeben, so spielt das für die Funktion keine Rolle.

Abb. 132: Muster schneiden (Quelle: Eigene Darstellung)

Nach dem Aufzeichnen der Konstruktion muss das Muster ausgeschnitten werden. Dies erfolgt mit einem Cuttermesser oder mit einem entsprechend geformtem Bandstahl. Zum Anfertigen eines Handmusters braucht man ein Cuttermesser, ein Rillbrett und ein Falzbein. Das Schneiden mit dem Cuttermessser sollte in einem Winkel von ca. 40 Grad stattfinden. Die Rillungen (Biegelinien) werden mittels Falzbein und Rillbrett angebracht. Alle Bearbeitungsschritte werden von der Vorderseite des Kartons durchgeführt.

Wichtig! Um unerwünschte Einschnitte in das Material zu vermeiden, sollte man den Schnitt immer von innen nach außen führen (siehe Pfeil Schnittrichtung). Um einen sauberen Schnitt zu bekommen, sollte das Messer in einem Winkel von rund 40 Grad geführt werden.

Die Biegelinien (Rillungen) werden mit Rillbrett und Falzbein in den Karton eingedrückt. Der Karton muss dabei mit dem runden Ende des Falzbeins in die Nut des Rillbretts gedrückt werden. Um ein Aufbrechen der Rillung zu vermeiden, muss das Falzbein unter gleichmäßigem Druck in einem Winkel von ca. 40 Grad über den Karton gezogen werden.

Abb. 133: das Falzbein – ein Werkzeug aus Knochen, Kunststoff, Holz oder Edelstahl (Quelle: Eigene Darstellung)

Wir fassen zusammen: Bevor das Muster gefertigt werden kann, muss eine Zuschnittsberechnung erstellt werden. Im nächsten Schritt wird der Karton auf das offene Maß zugeschnitten. Nach dem Aufriss der Kontur mittels Stechzirkel oder Zeichenbrett wird das Muster mit einem Cuttermesser ausgeschnitten (Kontur = Linien für Schnitt, Rillung, Ritzung, Perforation etc.). Danach werden mit dem Falzbein und dem Rillbrett die Rillungen eingeprägt.

Im letzten Arbeitsschritt wird das Muster geklebt und eine Funktionsprüfung durchgeführt.

Erfüllt das Muster alle Anforderungen, so kann es dem Kunden übergeben werden.

- Zum Verfassen von Kommentaren bitte anmelden.

3.1.2 Skizzen und packmittelspezifische Zeichnungen erstellen, technische Zeichnungen lesen (Wellpappe)

Die Machart von Verpackungen ist sehr vielfältig und der Kreativität sind kaum Grenzen gesetzt. Neben den Standardlösungen gibt es viele Sonderkonstruktionen. Eigentlich können heute in modernen Fertigungsbetrieben Standardverpackungen problemlos ohne Entwicklung und ohne vorheriges Erstellen von Handmustern in die Produktion gehen, da alle Parameter einer Standardverpackung international festgeschrieben sind. Wegen der geringen Maß- und Fertigungstoleranzen ist es allerdings dennoch zu empfehlen, Muster zur Freigabe durch den Kunden zu erstellen.

Sonderkonstruktionen dagegen sind frei entwickelte Verpackungen, die gesondert behandelt werden müssen. Der Kunde möchte in der Regel ein Muster sehen, das vor Produktionsbeginn auch von ihm freigegeben werden muss. Der Sachbearbeiter, der Kalkulator, aber auch der Mitarbeiter in der Produktion benötigt bei Sonderkonstruktionen für seinen Produktionsschritt ein Handmuster, um die Besonderheiten und Vorgaben erkennen zu können. Handmuster sind jedoch auch bei standardisierten Verpackungen zu empfehlen. Bei Sonderkonstruktionen sind sie unverzichtbar für Kunden sowie auch für Sachbearbeiter, Kalkulatoren und Produktionsmitarbeiter. Im folgenden Kapitel beschäftigen wir uns mit den Grundlagen zur Erstellung und zum Lesen von packmittelspezifischen Zeichnungen.

Verpackungen aus Wellpappe werden folgendermaßen gemessen: Flachliegend, von Rilllinie Mitte bis Rilllinie Mitte – hier wird das Rillmaß festgestellt. Gemessen wird also von Mitte zu Mitte der Rilllinie auf der Innen- oder Außenseite des offenen flachliegenden Zuschnitts.

Abb. 134: Rillmaß (Quelle: Eigene Darstellung)

Gemessen wir das Innenmaß, im aufgestellten Zustand, mit Hilfe eines Zugmaßbandes, das ein Sichtfenster für Innenmessung hat. Dies geschieht parallel zu einer Dimension innerhalb der aufgestellten Verpackung.

Gemessen wird das Außenmaß, im aufgestellten Zustand, mit Hilfe einer Schiebleere oder eines „Messkastens“! Wichtig ist hierbei, dass die Verpackungen wirklich an der äußersten Stelle gemessen werden. Dies geschieht parallel zu einer Dimension außerhalb der aufgestellten Verpackung.

Abb. 135: Außenmaß, Innenmaß, Rillmaß (Quelle: Eigene Darstellung)

Folgende Formeln kommen bei einfacher Faltung zum Einsatz:

Rillmaß + 1 Materialstärke = Außenmaß

Außenmaß – 2 Materialstärken = Innenmaß

Innenmaß + 1 Materialstärke = Rillmaß

Um eine Verpackung aus Wellpappe genau auszumessen, sollten alle drei Methoden angewendet werden. Wellpappe kann ziemlich genau gemessen werden, wenn die Rillungen quer zur Welle eingebracht wurden. Wenn die Rillungen parallel zur Welle ausgeführt wurden, kann es hier zu Differenzen kommen, da die Faltung durch Wellental und Wellenberg beeinflusst werden kann.

Bei Verpackungen nach dem FEFCO-Katalog steht das Maß „L“ für Länge, die längste Seite der Grundfläche. Das Maß „B“ für Breite ist das andere Maß an der Grundfläche. Das Maß „H“ steht für die Höhe und bestimmt die vertikale Strecke zwischen der Grundfläche und der offenen Seite des Körpers.

FEFCO steht für Fédération Européenne des Fabricants de Carton Ondule (Europäische Vereinigung der Wellpappher- steller). Der FEFCO-Code (auch International fibreboard case code, deutsch: Internationaler Code für Versandverpackung) ist ein international verbindlicher Code zur Beschreibung von Verpackungsmitteln aus Wellpappe und Vollpappe. In den 1960er-Jahren wurde er von europäischen Industrieverbänden festgelegt.

Faltschachteln

Faltschachteln bestehen aus einem Stück mit einer Laschenklebung, Drahtheftung beziehungsweise Klebestreifen-verbundenen Fabrikkante sowie den Boden- und/oder Deckelklappen. Sie werden flachliegend versandt, sind gebrauchsfertig und werden mit den Boden- oder Deckelklappen verschlossen.

Der FEFCO 0201 ist der gängigste aller Kartonagenbauweisen (siehe Abb. 136). Er hat aneinander stoßende Bodenklappen und Deckelklappen. Um ihn zu verschließen, wird z.B. Klebeband oder Umreifungsband benötigt.

(Quelle: FEFCO)

Stülpschachtel

Eine Stülpschachtel oder auch Deckelschachtel besteht aus zwei oder mehreren Teilen. Ein Oberteil wird über ein Unterteil oder beides über einen Rumpf gestülpt. In Abb. 137 dargestellt ist FEFCO 0301: Durch die versetzten Schlitze verteilen sich die Überlappungen auf die verschiedenen Seiten der Schachteln und das Übereinanderstulpen wird erleichtert.

Abb. 137: FEFCO 0301 (Quelle: FEFCO)

Tray

Ein Tray oder eine Falthülle ist eine Verpackung, bestehend aus einem Zuschnitt, bei dem zwei oder alle Wände am Boden anhängen. Beispiel FEFCO 0422: Hier greifen bei der Stanzung stehen gebliebene Laschen in Schlitze. Dadurch entsteht eine Art Sperre, die das Zurückklappen des stirnseitigen Einschlages verhindert (siehe Abb. 138).

(Quelle: FEFCO)

Schiebeschachteln

Eine Schiebeschachtel oder auch Gürtelschachtel besteht aus mehreren in verschiedenen Richtungen ineinander schiebbaren Ringeinsätzen und Manschetten. Zu dieser Gruppe gehören auch Überschiebhülsen.

Abb. 139: FEFCO 0509. Diese Schiebeschachtel besteht aus FEFCO 0503 und FEFCO 0907. (Quelle: Eigene Darstellung)

Formfeste Schachteln

Formfeste Schachteln bestehen aus zwei Seitenteilen und einem Mittelteil, das Boden und Deckel bildet. Diese Schachteln können als vorbereitete Zuschnitte geliefert werden und sind dann vom Verbraucher durch Drahtheftung zu verbinden. Diese Verpackungsart hat heute an Bedeutung verloren.

(Quelle: FEFCO) Hier werden vorbereitete Zuschnitte durch Drahtheftung verbunden.

Fertig geklebte Schachteln

Fertig geklebte Schachteln sind einteilige faltbare Schachteln. Sie werden zusammengelegt und können durch einfaches Aufrichten gebrauchsfertig aufgestellt werden. Die Schachteln können mit einem Faltboden (Faltbodenschachtel) oder mit Diagonalbiegung (Aufrichteschachtel) ausgerüstet sein.

Abb. 141: FEFCO 0711. (Quelle: FEFCO) Diese Schachtel mit Faltboden hat zusammenstoßende Außenklappen und einen geklebten Faltboden.

Inneinrichtungen

Inneneinrichtungen sind Einlagen, Einsätze, Stege, Trennwände, Gefache, Polster und dergleichen – und zwar unabhängig davon, ob diese mit der Kiste fest verbunden sind oder als getrennte Elemente nur eingelegt sind. Zahlenangaben für Wände sind beliebig und können gegebenenfalls höher oder niedriger ausfallen.

Abb. 142: FEFCO 0901. (Quelle: FEFCO) Zum FEFCO Typ 09 gehören Inneneinrichtungen wie Ringeinsätze, Einlagen, Stegeinsätze, Zwischenwände und andere mehr.

Wir fassen zusammen: Bei Standardschachteln nach dem FEFCO-Katalog gibt es klar definierte Vorgaben zur Bestimmung der L/B/H-Maße. Bei Sonderkonstruktionen wie Mehreckschachteln, konischen Schachteln oder Mehrstückverpackungen (Sixpack) ist eine Abstimmung über die L/B/H-Maße mit dem Kunden notwendig.

Bevor wir uns der Konstruktion einer Wellpapp-Verpackung zuwenden, müssen wir noch den Einfluss des Wellenverlaufs auf die Konstruktion betrachten.

Durch den Produktionsprozess hat der Wellpappezuschnitt eine stabile Seite (quer zur Welle) und eine weniger stabile Seite (parallel zur Welle). Man spricht dabei von Wellenverlauf. Die Wellenstruktur selbst gibt hier die Stabilität vor. Dieser Umstand muss bei der Konstruktion von Verpackungen berücksichtigt werden. Der Wellenverlauf ist für die Stabilität des Bogens verantwortlich. Er ist quer zur Welle um ein Vielfaches größer als parallel zur Welle.

Der Wellenverlauf, der Einsatz der verschiedenen Papierarten und deren flächenbezogene Massen, die verschiedenen Wellenarten und die verschiedenen Kombinationsarten bestimmen den Kantenstauchwiderstand und somit den Stapelstauchdruck – dieser drückt aus, wie viel Gewicht auf eine Verpackung gestapelt werden kann. Das ist wichtig für die Palettierung und somit für Lagerung und Transport.

Wir fassen zusammen: Wellpappe hat parallel und quer zum Wellenverlauf unterschiedliche Festigkeiten. Parallel zur Welle ist die Festigkeit immer geringer. Je nach Anforderung des zu verpackenden Produkts muss dieser Umstand berücksichtigt werden. Ist die Verpackung einem hohen Stapeldruck ausgesetzt, so muss die Faserrichtung danach ausgerichtet werden.

Abb. 143: Die Pfeile in dieser Zeichnung zeigen mögliche Krafteinwirkungen aus unterschiedlichen Rich- tungen auf Wellpappe. Je nach Wellenverlauf ist diese gegen Druck unterschiedlich widerstandsfähig. Am stabilsten ist Wellpappe bei stehendem Wellenverlauf. Druckeinwirkungen seitlich zum Wellenverlauf bringen schnell Knicke mit sich. (Quelle: Eigene Darstellung)

• Flächenbezogene Masse: Gewicht des Materials pro m²

• Wichtige Wellenarten:

Wellenteilung zu Wellenhöhe (A, C, B, E, F, G, N-Welle)

• Beispielhafte Kombinationen: AC, BC, EB, FE, EE-Welle zuzüglich der dreiwelligen Wellpappen (zum Beispiel ACA)

Vor dem Konstruieren müssen nicht nur die L/B/H-Maße einer Verpackung ermittelt werden. Zu klären sind auch die verschiedenen Anforderungen an die Verpackung. Dabei helfen einige Kriterien, um die Auswahl an Verpackungsausführungen zum Beispiel aus dem FEFCO-Katalog einzuschränken. Beispiele für wichtige Eigenschaften, die vor der Konstruktion zu hinterfragen sind:

• Zu verpackendes Produkt,

• Warenwert,

• Menge,

• Versand, Logistik,

• Gewicht,

• Abpackprozess,

• Druckbild.

• Trägt der Inhalt mit (z.B. bei Flaschen)?

Über die Zuschnittsberechnung kann dann das offene Maß der Verpackung errechnet werden. Am folgenden Beispiel werden die einzelnen Schritte dazu erläutert. Die Ausarbeitung erfolgt ohne CAD-Unterstützung.

In unserem Fall sollen sechs Schlegelflaschen stehend (Durchmesser 89 mm, Höhe 310 mm) von Süd- nach Norddeutschland palettenweise versendet werden. Die Verpackung dient gleichzeitig als Verkaufsverpackung. Die Mengen liegen bei 2000 bis 5000 Stück. Der Warenwert pro Schachtel liegt bei 29,70 €.

Berechnung des Innenmaßes

Konstruktionsbeispiel für die Verpackung von sechs Schlegelflaschen nach FEFCO 0201.

Länge = 3 x 89 mm = 267 mm

Breite = 2 x 89 mm = 178 mm

Höhe = 310 mm

Folgende Fakten liegen für die Auswahl zugrunde:

• Sechs Schlegelflaschen (Produkt trägt mit)

• Warenwert 29,70€

• Gewicht pro Verpackung ca. 7,5 kg

• Menge: 2000 Stück oder 5000 Stück

• Verkaufsverpackung

• Versand: palettenweise von Süd- nach Norddeutschland

Die Entscheidung fällt auf eine Faltschachtel nach FEFCO 0201. Diese Verpackung ist günstig in der Produktion und kann gut bedruckt werden. In der Qualität entscheiden wir uns für ein 1.10 B mit einer weißen Außendecke, damit das Druckbild seine Wirkung voll entfalten kann. Die einfache B-Welle reicht in diesem Fall aus, da die Flaschen das Gewicht bei einer Stapelhöhe von 1,8 m tragen. Die B- und die E-Welle werden vorwiegend für Stanzverpackungen oder kleinere Versandverpackungen eingesetzt. Die Stapelhöhe gibt in der Regel der Kunde vor.

Die Verpackung dient in diesem Fall ausschließlich dazu, die 6 Flaschen zusammenzuhalten und einen werbenden Aufdruck für den Verkauf zu erhalten. Das Innenmaß wird knapp bemessen, es beträgt 267 x 178 x 310 mm. Zur Bestimmung der Rillmaße müssen zu den Maßen des Produktes noch die notwendigen Zugaben für die Materialzugaben hinzugefügt werden.

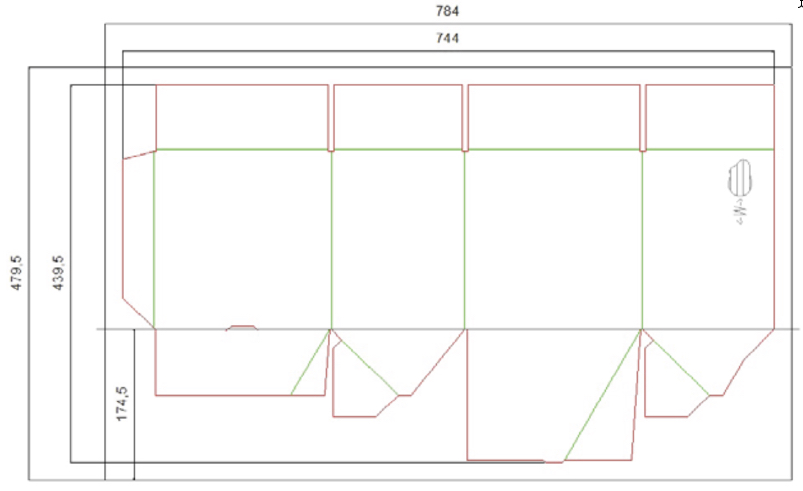

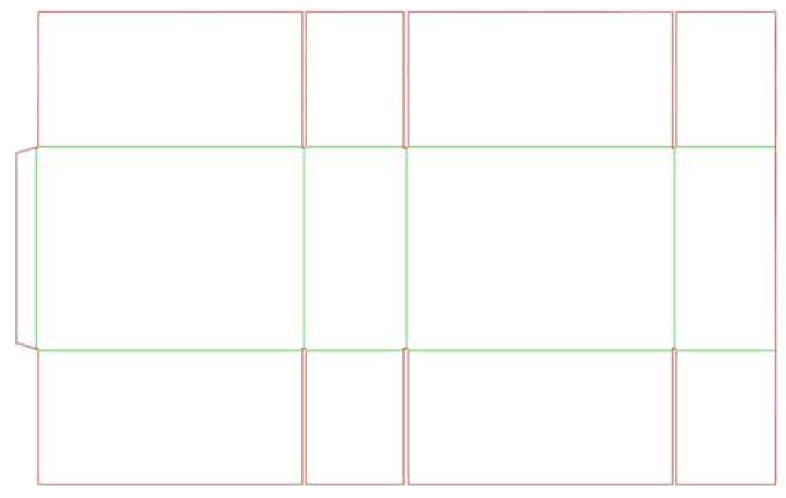

Abb. 144: FEFCO 0201 (Quelle: Eigene Darstellung)

Um das offene Maß zu ermitteln, müssen die Maße mit den entsprechenden Zugaben in die Skizze eingetragen werden. Wir beschriften die Zeichnung und skizzieren unsere Faltschachtel. Anschließend tragen wir die Maße ein und ermitteln die Maschinenbreite sowie die Zug- oder Haulänge (Haulänge = Bogenlänge).

Abb. 145: Skizze FEFCO 0201 (Quelle: Eigene Darstellung)

Beispiel für die Ausrechnung des offenen Maßes, Berechnung der Länge:

Innenmaß Länge + 1 Materialstärke = Rillmaß Länge

267 mm + 3 mm = 270 mm

Innenmaß Breite + 1 Materialsträke = Rillmaß Breite

178 mm + 3 mm = 181 mm

Innenmaß Höhe + 2 Materialstärken = Rillmaß Höhe

310 mm + 2 x 3 mm = 316 mm

1 ⁄ 2 Breite + ca. 70 % der Materialstärke = Rillmaß Deckelklappe (math. Runde)

89 mm + 70 % x 3 mm = 91 mm

Die Breite der Klebelasche und die Schlitzbreite definiert der Maschinenhersteller! Meist reichen bei dünneren Wellpappen Klebelaschen von 25 – 30 mm. Bei starken Qualitäten geht man hier auf zum Teil bis 50 mm. Die Schlitzbreite ist von Maschinenhersteller zu Maschinenhersteller unterschiedlich, meist jedoch zwischen 6 und 8 mm breit. Die Zugaben für Höhe und Deckelklappen werden häufig von den Wellpappherstellern selber festgelegt. Besonderheiten wie zum Beispiel Faltschachtel mit quadratischer Grundfläche, vollüberlappte Klappen oder auch Automatenpackungen bedürfen besonderer Zugaben.

Das Bogenmaß kann jetzt ermittelt werden:

91 mm + 319 mm + 91 mm = 501 mm = die Maschinenbreite (kurz MB oder auch Wellenmaß). Die Maschinenbreite muss immer zuerst genannt werden.

30 mm + 181 mm + 270 mm + 181 mm + 270 mm = 932 mm = die Zuglänge beziehungsweise Haulänge (kurz ZL oder HL).

In der Zeichnung muss noch der Wellenverlauf festgehalten werden. In technischen Zeichnungen aus dem CAD verwendet man vordefinierte Makros. Bei Handskizzen werden die Maße mit MB und ZL (oder HL) bezeichnet. Bei klassischen auf der Inline-Maschine produzierten Faltschachteln verläuft die Maschinenbreite immer parallel zur Höhe! Die Bogenproduktion auf der Wellpappanlage mit dem Endbeschnitt und dem Boden- und Deckelklappenriller bestimmt bereits den Wellenverlauf. Außerdem erhält die Faltschachtel mit seiner „stehenden“ Welle die maximale Stabilität.

Für die Kennzeichnung des Wellenverlaufes gilt folgende Regel: Jeweils das Formatmaß, das parallel zur Welle liegt, wird als Maschinenbreite (Wellenmaß, MB) definiert.

Maschinenbreite (Wellenmaß, MB): Das Maß parallel zur Welle wird immer zuerst genannt. Der Begriff wird durch die Produktion des Wellpappbogens bestimmt, siehe auch Kapitel Wellpappproduktion. Die Riffelwalzen prägen die Welle. Sie bestimmen die Maschinenbreite. Dieses Maß ist immer beschränkt auf die Arbeitsbreite einer Wellpappanlage – meist 2500 mm oder 3300 mm. Zug- oder Haulänge (ZL/HL): Das zweite Maß, man kann hier die Welle sehen. Die Haulänge beziehungsweise Zuglänge könnte rein theoretisch endlos sein. Die folgende Grafik veranschaulicht das Thema noch einmal:

Abb. 146: Maschinenbreite (Wellenmaß); Zug-/Haulänge (Quelle: Eigene Darstellung)

Wir fassen zusammen: Der Wellenverlauf kann auf unterschiedliche Weise gekennzeichnet werden. In der Wellpappbranche wird im Bogenformat überwiegend mit „MB“ und „ZL/HL“ (Maschinenbreite/Wellen- maß sowie Zug- oder Haulänge) gearbeitet. Beim Einzelnutzen ist die Kennzeichnung mit MB und ZL (oder HL) üblich.

Nachfolgend betrachten wir die Gesichtspunkte, die bei einer Konstruktion für den jeweiligen Wellenverlauf sprechen. Bei einer Faltschachtel nach FEFCO 0201 sind das die Maschinenbreite und die Zug- beziehungsweise Haulänge.

Abb. 147: Kennzeichnung des Wellenverlaufs. Mit dem CAD können Symbole dargestellt werden, die den Wellenverlauf darstellen. Bei klassischen FK verläuft die Welle immer parallel zur Höhe. Das bietet ein Optimum an Stabilität zum Beispiel dann, wenn die Verpackungen gestapelt werden. (Quelle: Eigene Darstellung)

Wie bereits angesprochen, bestimmt bereits die Bogenproduktion den Wellenverlauf. Es gibt jedoch noch einige Eigenschaften, die diesen Wellenverlauf begünstigen.

Gesichtspunkte, die für eine stehende Welle sprechen:

- Der Bogen wird bereits auf der Wellpappanlage so produziert, dass die MB und ZL auf Endformat beschnitten sind und die Rillungen für Boden- und Deckelklappen bereits eingebracht sind.

- Der Bogen kann direkt auf der Inline-Maschine ohne Stanzung verarbeitet werden.

- Die Wellen stehen jetzt parallel zur Höhe, somit kann viel Gewicht getragen werden – das ist wichtig für den Stapelstauchwiderstand.

Gesichtspunkte, die für einen liegenden Wellenverlauf sprechen:

Ein liegender Wellenverlauf ist die Ausnahme. Derartige Faltschachteln werden vermutlich auf einem Automaten aufgerichtet – sie müssen gestanzt und anschließend separat auf einer Faltschachtelklebemaschine verklebt werden. Im Gegensatz zum FEFCO 0421 mit einer Gegenverriegelung gibt es verschiedene Ansichten, die für oder gegen einen liegenden Wellenverlauf stehen.

Abb. 148: FEFCO 0421 (Quelle: Eigene Darstellung)

Gesichtspunkte, die für einen stehenden Wellenverlauf sprechen (in der Skizze waagerecht – horizontal, siehe Abb. 148)

• Bei gestanzten Verpackungen muss der Wellenverlauf bestimmt werden. Eine Faustregel besagt: Der Wellenverlauf wird so gewählt, dass so viel Rillungen wie möglich quer zur Welle eingebracht sind, in diesem Fall waagerecht – horizontal; vor allem bei eng zueinander verlaufenden Doppelrillern sollte man den Wellenverlauf immer quer anordnen.

• Bei diesem Wellenverlauf stehen mehrere Wellen, was zu einer höheren Stabilität führt.

Gesichtspunkte, die für einen liegenden Wellenverlauf sprechen (in der Skizze senkrecht – vertikal)

Die Einstecklasche und die Gegenverriegelung erfordern eine vertikal verlaufende Welle, die Gegenverriegelung funktioniert mit liegender Welle nicht gut oder gar nicht. Die Papierbahnen splitten sich auf, man kann dadurch die Gegenverriegelung nicht in den Schlitz stecken. Die Doppelriller müssen jedoch mit einer Zurichtung oder einer Rill-Schneid-Kombination ausgerüstet werden.

Wir fassen zusammen: Der Wellenverlauf wird im Fall einer geslotterten Faltschachtel gemäß FEFCO 0201 maschinentechnisch vorgegeben (Slotter = Rillstation). Bei gestanzten Verpackungen muss der Wellenverlauf individuell bestimmt werden.

Hier geht es um das Erstellen von Handskizzen. Solche Skizzen werden benötigt, wenn Konstruktionen extern digital umgesetzt werden. Diese Art Zeichnung muss nicht maßstabsgetreu gezeichnet werden. Bei einer Skizze sind alle konstruktionsrelevanten Details zu vermaßen, die notwendig sind, um die Konstruktion 1:1 nachstellen zu können. Die Standards nach FEFCO werden mit dem Externen besprochen und einmal festgelegt. Details können in einer Lupe vergrößert dargestellt und vermaßt werden. Maße werden immer in Millimeter (mm) angegeben. Doppelvermaßungen sind zu vermeiden. Maßzahlen müssen auf der x-Achse und y Achse gleichmäßig ausgerichtet sein. Schnitt- und Rilllinien müssen in unterschiedlichen Linienarten dargestellt werden. Alle Linienarten müssen individuell benannt werden oder nach FEFCO definiert werden.

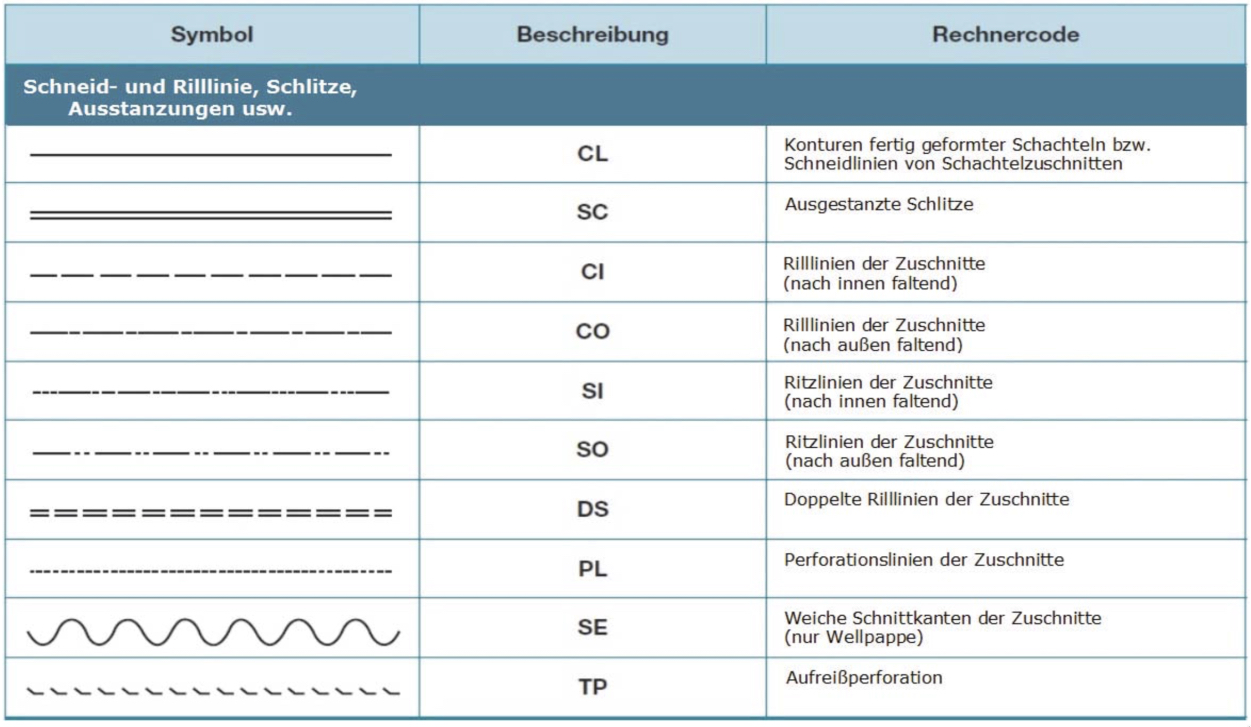

Abb. 149: Linienarten (Quelle: Eigene Darstellung)

Die Angabe des Wellenverlaufs ist Bestandteil der Skizze. Normalerweise wird bei gestanzten Verpackungen keine Zurichtung eingesetzt. Deshalb werden die Zeichnungen mit Informationen ergänzt, wie zum Beispiel: „diese Rillungen mit Zurichtung stanzen“ oder „Negativrillungen“. Weiterhin werden anhängende Zuschnitte selten mit einer Perforation ausgestattet. Denn die vielen Unterbrecher ergeben ein hässliches Stanzbild. Man bringt unter anderem den Zusatz ein: „Mit ausreichend Unterbrechern oder Haltepunkten anhängend anliefern.“ Der Werkzeugbau setzt eine Schneidlinie ein – der Maschinenführer kann bei der Produktion Haltepunkte in erforderlichem Ausmaß einbringen. Ähnlich verhält man sich bei Fensterausstanzungen.

Abb. 150: Beispiel für die klare Kennzeichnung der Details und Linienarten (Quelle: Eigene Darstellung)

Grundsätzlich werden in der Wellpappverarbeitung Zeichnungen so angelegt, dass diese die Innenansicht zeigen – also die Seite, von der gestanzt wird. Weicht man von dieser Regel ab, weil man die Außenansicht beziehungsweise die Druckseite zeigen will, so muss in der Zeichnung darauf hingewiesen werden (Vergleich die Darstellung im FEFCO-Katalog.). Dies kann zum Beispiel bei offsetbedruckter Wellpappe erforderlich werden, wo die Rilllinien mit einer Gegenzurichtung versehen werden.

Normale Rillungen dienen meist der Biegung um 90°. Vor allem quer zum Wellenverlauf sind diese in ihrer einfachen Art sehr effektiv. Die Höhe der Riller wird vom Werkzeugbau ausgerechnet. Bei Rillungen parallel zur Welle könnte die Faltung ins daneben liegende Wellental fallen – somit würde sich das gewünschte Maß ändern. Um das zu vermeiden, sollte eine Rill-Schneid-Kombination eingesetzt werden; allerdings genehmigen Kunden die Schnitte nur selten. Oder man setzt eine Rillung ein, die mit einer Gegenzurichtung versehen wird (siehe Werkzeugbau). Für die Bodenklappen werden in unserem Beispiel Negativrillungen eingesetzt. Das bedeutet: Die Linie kann definiert nach außen gefaltet werden.

Folgende Linien und Informationen können unter anderem noch zum Einsatz kommen:

• breite Rillungen

• Ritzlinie von außen

• Ritzlinie von innen

• Reißverschlussperforationen

• Aufreißfaden

• Selbstklebestreifen

• Gummierung

• mit Kork oder Holz gepresste Zonen

• Klebeflächen

Die Darstellung der einzelnen Linienarten ist von Werk zu Werk und von CAD zu CAD unterschiedlich. Sie werden in Legenden erklärt.

Von Perforationen ist abzuraten. Denn wegen der hygroskopischen Eigenschaften von Papier und Wellpappe (sie nehmen Feuchtigkeit auf und geben Feuchtigkeit ab) kann eine Perforation nie richtig funktionieren. Ein Beispiel aus der Praxis: Sie sollen eine Verpackung mit einer Aufreißperforation fertigen, bei der man das Oberteil abnehmen kann. Die Perforation ist so zu wählen, dass die Schachtel noch genügend Stabilität für den Stapelstauch behält, aber sich gleichzeitig gut aufreißen lässt. Das stellt einen Widerspruch dar. Eine Verpackung, die sich gut aufreißen lässt, bringt im Verhältnis mehr Schnitt als Unterbrechung mit sich – darunter leiden jedoch die Stapeleigenschaften. Darüber müssen Kunden, die Perforationen wünschen, aufgeklärt werden.

Und da gibt es noch ein weiteres Dilemma, auf das die Kunden hingewiesen werden sollten: Komplikationen, die die Luftfeuchtigkeit mit sich bringen kann: Papierfasern nehmen Feuchtigkeit auf; sie werden in der Folge bei hoher Luftfeuchtigkeit sehr flexibel – die Stege reißen sehr schlecht. Für eine optimale Funktion müssten sie eigentlich kleiner ausfallen. Ist die Luft dagegen trocken, so gibt die Papierfaser diese Feuchtigkeit wieder ab, sie wird spröde und brüchig. Zu kleine Unterbrecher einer Perforation reißen zu leicht ein.

Wir fassen zusammen: Skizzen werden hauptsächlich für eine digitale Datenübernahme benötigt. Eine lückenlose Vermaßung ist zwingend erforderlich. Konstruktionen aus dem FEFCO-Katalog müssen nicht im Detail bemaßt werden, denn diese sind in CAD-Programmen meist hinterlegt. Linientypen müssen klar gekennzeichnet sein. Bei Perforationslinien und Rill-Schneid-Kombinationen muss zusätzlich die Teilung angegeben werden.

Im Folgenden geht es um das Anforderungsprofil für das zu verpackende Produkt: Welche Konstruktionsvariante kommt für ein bestimmtes zu verpackendes Produkt in Frage? Das Produkt, sein Einsatzgebiet und die gewünschten Funktionen bestimmen die Konstruktion und Werkstoffauswahl einer Verpackung. So müssen zum Beispiel Überseeverpackungen nassfeste Verklebungen haben. Beispiele:

Abb. 151: Anforderungen und Lösungen (Quelle: Eigene Darstellung)

Wir nehmen dieselben Maße an, wie im vorgenannten Beispiel der zu palettierenden Verpackung für sechs Schlegelflaschen. Denn so wird der Unterschied zwischen Posteinzelversand und palettenweisem Transport am besten klar. In diesem Fall wird nicht palettenweise versendet, sondern einzeln innerhalb Deutschlands – der Kunde ist ein Internetversender, der monatlich rund 500 Pakete versendet.

In diesem Fall sollen sechs Schlegelflaschen stehend (Durchmesser 89 mm, Höhe 310 mm) einzeln innerhalb von Deutschland versendet werden. Die Mengen liegen bei 5 000 bis 6 000 St., der Warenwert pro Schachtel liegt bei 29,70 €.

Folgende Fakten liegen für die Auswahl zugrunde:

– Sechs Schlegelflaschen (Produkt trägt mit)

– Warenwert 29,70 €

– Gewicht pro Verpackung ca. 7,5 kg

– Menge: 5000 St. oder 6000 St.

– Einzelversand

– Versand: einzeln innerhalb Deutschlands

Wir wählen eine Einzelversandverpackung.

Wir gehen davon aus, dass es sich bei der Flasche um eine gute Qualität handelt, da auch die Flasche eine Verpackung ist. Der Einzelversand stellt eine Besonderheit dar, da die dafür vorgesehenen Verpackungen vom Versand-Dienstleister (zum Beispiel UPS) geprüft und zertifiziert werden können. Sollte dann beim Versand eine Verpackung beschädigt werden, so wird der Schaden durch den Dienstleister ersetzt. Das ist zum einen wichtig für das Image des Internetversenders beim Kunden.

Die Schadensregulierungs-Garantie durch den Versand-Dienstleister ist zum anderen aber auch bedeutsam, weil damit auch mögliche Folgeschäden erfasst sind. Ein denkbares Szenario: Eine Flasche zerbricht in der Verpackung, und der Inhalt läuft in ein darunterliegendes Paket, in dem zum Beispiel ein Laptop oder ein anderes teures elektronisches Gerät verpackt ist.

Die Prüfungen für die Zertifizierung der Verpackung sind zum Teil kostenlos. Die Tests laufen zum Beispiel wie folgt ab: Das Produkt wird in einer Originalverpackung eingepackt, und man lässt diese Verpackung aus einer bestimmten Höhe acht Mal auf alle verschiedenen Ecken, Kanten und Flächen fallen. Es darf dabei keine Flasche zu Bruch gehen. Ist der Test bestanden, gibt es ein Zertifikat. Genauere Details über den Fallversuch können beim Versand-Dienstleister angefordert werden.

Beim Einzelversand ist darauf zu achten, dass keine Flasche an die andere stoßen kann – dazu benötigt man zwischen jeder Flasche eine Lage doppelwellige Wellpappe. Wir können hier eine Steglösung wäh- len – drei Längsstege und vier Querstege. Die Stegenden stehen über und bilden mit dem Hohlgefache einen Stoßschutz. Nun muss noch je eine Knautschzone am Boden und am Deckel eingebracht werden. Wir wählen dafür ein Ritzpolster. Für die Umverpackung wählen wir eine Faltschachtel.

Zur Erklärung für die Auswahl der Verpackungsausführung: Der Inhalt hat einen Warenwert von rund 30 €. Grundsätzlich sehen Kunden eine Verpackung immer als notwendiges Übel: Sie soll das Produkt gut schützen, darf aber kaum etwas kosten. Diesem Bedürfnis kommt eine Faltschachtel entgegen. Er kann kostengünstig und ohne Werkzeugkosten auf einer Inline produziert werden. Die Stege können auf einer Stegschlitzmaschine oder einem Slotter auch ohne Werkzeugkosten gefertigt werden. Das Ritzpolster fertigen wir auf der Kreisschere.

Berechnung Längssteg

2 x Hohlsteg + 4 x Material Quersteg + 3 x Flaschendurchmesser

2 x 24,5mm + 4 x 7 mm + 3 x 89 mm = 344 mm

Material: 2.20 BC

Abb. 152: Zeichnung eines Längssteges. Unten rechts die Markierung der Wellenrichtung (Quelle: Eigene Darstellung)

Berechnung Quersteg

2 x Hohlsteg + 3 x Material Längssteg + 2 x Flaschendurchmesser

2 x 24,5 mm + 3 x 7 mm + 2 x 89 mm = 248 mm

Material 2.20 BC

Abb. 153: Zeichnung eines Quersteges. Unten rechts: die Markierung der Wellenrichtung (Quelle: Eigene Darstellung)

Berechnung Boden- und Deckelpolster

Die Grundfläche entspricht der Länge des Längssteges, die Breite entspricht der Länge des Quersteges, also 344 x 248 mm

Material: 2.20 BC

Das Ritzpolster wählen wir rund 10 mm breiter als die Hohlstege des Stegsatzes, in unserem Fall 40 mm.

Abb. 154: Berechnung eines Ritzpolsters (Quelle: Eigene Darstellung)

Zur Abb. 154: Die Linien, die mit dem Pfeil nach oben gekennzeichnet sind, werden von außen geritzt, die Linien, die mit dem Pfeil nach unten gekennzeichnet sind, von innen. Ritzen bedeutet, dass das Material von außen oder von innen bis zu 70 % durchgeschnitten wird. Dabei ist das Messer im 90 Grad-Winkel zu halten. Biegt man die Ritzung ein und hält diese gegen das Licht, so darf nichts durchscheinen.

Achtung: Wir nehmen die Grundfläche des Stegsatzes und geben in Länge und Breite je 2 mm dazu.

Innenmaße: 346 x 250 x 352 mm

Ausführung: Faltschachtel nach FEFCO 0201

Material: 2.40 BC

Abb. 155: Faltkarton nach FEFCO 0201 (Quelle: Eigene Darstellung)

Zur Erklärung für die Wahl des Materials: Die Inneneinrichtung sollte aus doppelwelligem weichem Material bestehen – dieses bildet ein weiches Polster! Zu harte Materialien würden die Stöße beim Fall direkt an das Produkt weitergeben! Die Flaschen könnten zerbrechen! Weiche Materialien sind zudem kostengünstiger. Wenn ein Fallversuch damit endet, dass Flaschen zerbrechen, muss zur nächstbesseren Qualität gewechselt werden. Beim Umkarton muss sofort höherwertiges Mate•rial gewählt werden, denn der Umkarton muss das rund 8 kg schwere Paket in Form halten.

Im nächsten Schritt wenden wir uns der Erstellung des Handmusters zu. Zur manuellen Herstellung eines Musters benötigt man:

• Cuttermesser

• Stahllineal

• Maßband

• Reißzirkel oder Zeichenbrett

Als Vorgabe verwenden wir unsere Zuschnittsberechnung von der Einzelversandverpackung. Wir wählen den entsprechenden Wellpappebogen mit dem korrekten Wellenverlauf und der adäquaten Qualität. Wir schneiden die Zuschnitte auf Endformat zu.

Zur Faltschachtel:

• Zuerst zeichnen wir die Rilllinien ein.

Abb. 156: Darstellung der Rilllinien auf dem Bogen (Quelle: Eigene Darstellung)

• Anschließend bringen wir die Schlitze und die Klebelasche mit dem Cutter ein.

• Jetzt werden die Rillungen mit einem Rillwerkzeug eingedrückt.

• Vorzugsweise mit dem Mustermachertisch oder einer Abkantmaschine. Steht beides nicht zur Verfügung, kann die Rillung auch mit einem Falzbein eingedrückt werden (ein Rilleisen in einem Holz eingebracht).

• Abschließend wird die Faltschachtel noch an der Klebelasche mit Hotmelt verklebt und ausgerichtet (Hotmelt = heißer Schmelzklebstoff). Wichtig dabei ist, dass hier die Kanten oben und unten bündig sind und nicht überstehen.

• Die Schachtel darf nicht zu eng geklebt werden. Es entsteht oben und unten ein Verschlussspalt.

Abb 157: Darstellung des Verschlussspalts (Quelle: Eigene Darstellung)

Zum Stegsatz:

Die Schlitztiefe und die Abstände werden auf die bereits auf Endformat zugeschnittenen Zuschnitte übertragen und mit einer Stegschlitzmaschine ausgestanzt. Steht diese nicht zur Verfügung, so werden die Schlitze mit dem Cutter ausgeschnitten. Je nach Verarbeitungsmöglichkeit und Maschine sind die Schlitze 6 mm oder 8 mm breit.

Zum Ritzpolster:

Die Zuschnitte sind bereits auf Endformat zugeschnitten. Wir bringen die Ritzungen – wie dargestellt – von oben und von unten ein! Die Faltschachtel wird mit dem Klebeband verklebt, mit der Inneneinrichtung bestückt und mit den Flaschen befüllt. Die Schachtel kann nun für den ersten Falltest dem Kunden zur Verfügung gestellt werden. Achtung: In der Praxis verwendet man für den zertifizierten Fallversuch Produktionsmuster, da Hand- oder Plottermuster nicht der späteren Serie entsprechen.

Musterbau Blockpolster:

Es ist hilfreich, ein Blockpolster zu erstellen, wenn man das Ritzen vertiefen will. Hierbei kann man leicht feststellen, ob man das Messer senkrecht hält! Die Ritzungen werden abwechselnd von oben und von unten ausgeführt.

Abb. 158: Musterbau eines Blockpolsters (Quelle: Eigene Darstellung)

Das Blockpolster wird wie eine Ziehharmonika zusammengelegt. Die Lagen des zusammengelegten Blockpolsters liegen nun übereinander. Erhält man an der Seite einen 90°-Winkel, hat man das Messer gerade gehalten.

Noch ein handwerklicher Tipp: Man schneidet nie die volle Materialstärke auf einmal – je nach Stärke immer häufiger schneiden.

Musterbau einer Krempelverpackung nach FEFCO 0422

Bei einer Krempelverpackung schneidet man sich den Bogen umlaufend um 20 mm größer zu. Man zeichnet in beiden Dimensionen die Mitte ein, achtet darauf, dass die Linien parallel zur Welle beziehungsweise senkrecht zur Welle verlaufen und nimmt alle Maße von der Mitte aus. Ähnlich verhält man sich beim Musterbau zum Beispiel von einem FEFCO 0300 oder auch einem 4-Punkt-Kleber nach FEFCO 0451.

Abb. 159: Krempelverpackung nach FEFCO 0422 (Quelle: Eigene Darstellung)

Musterbau Automatikboden nach FEFCO 0701

Abb. 160: Bei einem Automatikboden wird der Bogen auch umlaufend um 20 mm größer zugeschnitten. Zum Übertragen der Maße fängt man hier bei der Bodenklappenrillung an. (Quelle: Eigene Darstellung)

Wir fassen zusammen: Bevor das Muster gefertigt werden kann, muss eine Zuschnittsberechnung erstellt werden. Im nächsten Schritt wird der Wellpappbogen auf das offene Maß zugeschnitten. Nach dem Aufriss der Kontur mit Stechzirkel oder Zeichenbrett wird das Muster mit einem Cutter ausgeschnitten. Danach werden mit dem Handriller die Rillungen eingeprägt.

Im letzten Arbeitsschritt wird das Muster bei Bedarf geklebt. Im Anschluss findet eine Funktionsprüfung statt. Erfüllt das Muster alle Anforderungen, so kann es dem Kunden übergeben werden.

- Zum Verfassen von Kommentaren bitte anmelden.

3.1.3 Skizzen und packmittelspezifische Zeichnungen erstellen, technische Zeichnungen lesen (Säcke)

Säcke aus Leder begleiten den Menschen schon seit Anbeginn der Zivilisation, aus Leinen-, Hanf- oder Baumwollgeweben seit der Antike. Im frühen neunzehnten Jahrhundert eroberte die billigere Jute für ein Jahrhundert lang die führende Stellung bei Säcken für die Verpackung von Schüttgütern wie Salz, Zucker, Getreide oder Chile-Salpeter – aber auch bei Sandsäcken für Befestigungen.

Tüten und Beutel aus Papier für kleine Füllgewichte waren bereits im Mittelalter in Gebrauch. Seit Anfang des 19. Jahrhunderts wurden sie gewerblich in Handarbeit und seit etwa 1850 in USA auch maschinell hergestellt (Flachbeutel). In den folgenden zwanzig Jahren entstanden dort sowohl eine florierende Beutelindustrie mit Ausbildung von ersten Konzernstrukturen als auch die Technologie und die Maschinen für die Herstellung von Kreuzboden- und Blockbodenbeuteln. In Deutschland bildete sich erst mit der Reichsgründung 1871 eine ernstzunehmende, auf maschineller Basis arbeitende Tüten- und Beutelindustrie sowie eine eigene Maschinenindustrie heraus.

Säcke aus Leder, Leinen, Jute, Sisal oder Mischgeweben waren bis zur Jahrhundertwende für Schüttgüter wie Salz, Zucker, Getreide, Mehl – aber auch als Sandsäcke für Befestigungen – die gebräuchlichsten flexiblen Packmittel. Tüten und Beutel aus Papier für kleine Füllgewichte wurden bereits seit Anfang des 19. Jahrhunderts in Handarbeit und seit Mitte des 19. Jahrhunderts maschinell hergestellt (Spitztüten, Flachbeutel).

Im ersten Weltkrieg wurde als Ersatz für den knapp gewordenen Rohstoff Jute der um die Jahrhundertwende erfundene Papiersack verstärkt eingesetzt. Papiersäcke wurden bald für Füllgewichte bis 100 kg, neben Tüten und BeuteIn aus Papier, die für kleine Mengen und Gewichte im Konsumbereich Verwendung fanden, als billige zweckmäßige Einwegverpackung ein unentbehrliches Packmittel für die Industrie.

Anfang der 60er-Jahre wurden für Verpackungszwecke geeignete preiswerte Kunststofffolien entwickelt, die den Packstoff „Papier“ ergänzen. Massenschüttgüter wie Zement, Kalk, Düngemittel, chemische Grundstoffe, Farben und Kunststoffgranulat sowie Nahrungs- und Futtermittel, die gekörnt, granuliert, pulverförmig oder in Brocken als Packgut anfallen, werden heute in speziell für den einzeInen Anwendungszweck entwickelten flexiblen PackmitteIn, zum Beispiel in Papiersäcken, Plastikfoliensäcken, Kombinationssäcken aus Papier und Folie, zum Teil verstärkt durch Kunststoffbändchengewebe, sicher verpackt.

Begriffe und Formen von Säcken sind in den Normen DIN 55460, Teil 1 und Teil 2, sowie in der Norm DIN ISO 6591, Teil 1 und 2, definiert.

Die wichtigsten Begriffe entnehmen Sie bitte der nachstehenden Auflistung.

Papiersack: ein hauptsächlich aus einer oder mehreren flachgelegten Papierschlauchlagen gefertigtes und mindestens an einem Ende geschlossenes Behältnis. Papiersäcke sind nötigenfalls zur Erstellung besonderer Eigenschaften für die Befüllung und die Güterverteilungskette mit anderen flexiblen Materialien kombiniert – zum Beispiel Folie. Der Papiersack ist ein flexibles, vollflächiges, raumbildendes Packmittel von über 2700 cm2 (Länge x Breite).

Lage: ein Bogen aus Papier oder anderem flexiblem Material oder einer Kombination solcher Materialien, der die (oder einen Teil der) Sackwandungen bildet.

Seitenfalte: Eine Seitenfalte ist eine in die Längskanten eines (flachgelegten) Schlauches oder Sackes eingelegte Falte.

Schlauch: Dabei handelt es sich um eine oder mehrere Lagen in Form eines flachgelegten Zylinders in vorgegebenem Längenabschnitt.

Flachschlauch: Ein Flachschlauch besteht nur aus flachgelegten zylindrischen Lagen ohne eingelegte Seitenfalte.

Faltenschlauch: ein (flachgelegter) Schlauch mit in beiden Längskanten eingelegter Seitenfalte.

Geradschnittschlauch: ein Schlauch, dessen Lagen gemeinsam auf eine vorgegebene Länge geschnitten worden sind.

Staffelschlauch: ein Schlauch, dessen Lagen staffelförmig versetzt auf eine vorgegebene Länge geschnitten worden sind (flach oder mit Seitenfalten).

Kröpfschnittschlauch: ein Schlauch (flach oder mit Seitenfalten), dessen Lagen gemeinsam so auf eine vorgegebene Länge geschnitten worden sind, dass auf einem Ende eine vorspringende Ecke entsteht.

Abb. 161: Geradschnittschlauch, Staffelschlauch und Kröpfschnittschlauch (von links) (Quelle: Eigene Darstellung)

Nähen: Nähen, Kleben, Schweißen: Es gibt verschiedene Arten, Säcke zu verschließen. Das Nähen bezeichnet das Verbinden der Wandungsteile eines Sackes mittels Nähgarn. Anmerkung: In der Sackfertigung geht es dabei normalerweise um das Vernähen der Schnittränder, wodurch der Schlauch auf einem oder beiden Enden mit oder ohne einen Nähkreppstreifen verschlossen wird.

Kleben: Verbinden der Wandungsteile mit Klebstoff.

Längsnaht: Klebung, die die überlappenden Längskanten einer Lage mit Klebstoff miteinander verbindet. Anmerkung: Die Klebenaht kann durchgehend oder unterbrochen sein. Bei Kunststoffsäcken wird die Längsnaht als Extruderschweißnaht durchgeführt.

Querklebung: Klebeverbindung zwischen den einzeInen Lagen an einem oder beiden Enden eines Schlauches. Anmerkung: Die Querklebung erleichtert die Trennung der Vorder- von der Rückseite eines Schlauches während der Fertigung oder beim Gebrauch und kann die Festigkeit bestimmter Sackformen erhöhen.

Bodenklebung: Klebung, die den Schlauch an einem oder beiden Enden mittels Klebstoff verschließt. Anmerkung: Vor dem Verschließen des Schlauches werden seine Enden in dazu geeigneter Weise gefaltet und/oder anderweitig vorgeformt.

Schweißen: Verbinden der Wandungsteile mittels Wärmeeinwirkung. Extruderschweißnaht: Längsnahtverschluss durch thermoplastische Schmelze.

Überlappung: übereinanderliegende Flächenteile eines Schlauches oder einer Lage.

Längsnahtüberlappung: übereinanderliegende, den Längskanten einer Materialbahn benachbarte Flächenteile.

Bodenüberlappung: den Schnittkanten benachbarte Flächenteile eines Schlauches, die nach der Bodenformung übereinanderliegen.

Ventil: eine normalerweise in einer Sackecke gelegene Öffnung, durch die hindurch der Sack befüllt wird und die nach dem Befüllen den Inhalt nicht ohne weiteres wieder ausfließen lässt.

Sackformen

Flachsack: ein aus einem Flachschlauch gefertigter Sack.

Faltensack: ein aus einem (Seiten-)Faltenschlauch gefertigter Sack.

Genähter Sack: ein an einem oder beiden Enden mittels durchgehender Nähnaht geschlossener Sack.

Geschweißter Sack: ein an einem oder beiden Enden geschweißter Sack (meistens durch Impulsschweißnaht).

Geklebter Sack: ein an einem oder beiden Enden mittels Klebung geschlossener Sack.

Offener Sack: ein Schlauch, der während der Fertigung nur an einem Ende verschlossen wurde.

- Zum Verfassen von Kommentaren bitte anmelden.

3.1.4 Skizzen und packmittelspezifische Zeichnungen erstellen, technische Zeichnungen lesen (Beutel)

In diesem Kapitel geht es um Beutel. Dabei handelt es sich um ein flexibles, vollflächiges und raumbildendes Packmittel. Beutel haben meist unter 2700 cm² Zuschnittsfläche (Breite x Länge + gegebenenfalls Faltenbreite).

Die wichtigsten Beuteltypen nach DIN 55 450

Viele dieser Beutel werden später automatisiert befüllt.

Abb. 162: Beuteltypen (Quelle: Eigene Darstellung)

Spitztüte nach DIN 55 450

Unter einer Spitztüte versteht man ein gefaltetes und geklebtes Blatt in der Form eines gleichschenkligen rechtwinkligen Dreiecks, bei dem ein Schenkel die Öffnung bildet. Sie ist ein aus einem Zuschnitt gefaltetes konisches Packmittel mit einer Längsnaht. Bekannt ist sie hauptsächlich als Obstspitztüte oder Bonbontüte. Spitztüten werden mit und ohne Faltnaht (Fahne) hergestellt und entweder vom Blatt oder von der Rolle gefertigt. Man verwendet fast ausschließlich altpapierhaltige und holzhaltige Papiere mit einer flächenbezogenen Masse von etwa 40-60 g/m².

Abb. 163: Spitztüte (Quelle: Eigene Darstellung)

Zuschnitt

Die Rollenbreite b wird bestimmt aus der Tütenbreite a, Fahne F und Klebelasche m. Tütenbreite und Länge bilden die Schenkel des dreieckigen Füllkörpers (Breite : Länge - a). Fahne F und Klebelasche m gehen nicht in die Breite/Länge ein.

bR = a + F + m

Die Fahne beträgt in der Regel 20 mm und die Klebelasche 15 mm. Die Abschnittlänge sl₁ entspricht der Tütenbreite. Also sl₁ = a.

Abb. 164: Darstellung einer Fahne (Quelle: Eigene Darstellung)

Bei der maschinellen Herstellung wird von einer Papierbahn mit einer Streichschiene der spätere Klebefalz umgelegt. Auf diesem Klebefalz wird Klebstoff aufgetragen. Die Klebstoffspur ist an jenen Stellen, an denen später der Querschnitt erfolgen soll, ausgespart. Dann wird die Papierbahn in einzelne Abschnitte getrennt und einer Falzstation zugeführt. In der Falzstation werden die vereinzelten Zuschnitte erfasst und mit Hilfe eines Falzmessers in einem Winkel von 45 Grad gefalzt.

Zweinahtbeutel DIN 55 450

Abb. 165: Dimensionen des Zweinahtbeutels (Quelle: Eigene Darstellung)

Zuschnitt

Die Rollenbreite bR wird bestimmt aus der Beutelbreite b₁ und den Klebelaschen m. Die Klebelasche m beträgt in der Regel 12,5 mm

Also bR = b₁ + 2 m.

Die Abschnittlänge sl₁wird bestimmt aus der Beutellänge l₁ und der Verschlusslasche n. Also sl₁ = 2l₁ + n. Die Verschlusslasche n beträgt in der Regel 20 mm.

Abb. 166: Durchlaufen einer Längsfalzeinrichtung (Quelle: Eigene Darstellung)

Beim Durchlaufen einer Längsfalzeinrichtung werden die an beiden Seiten stehengebliebenen Klebelaschen von einem Streichblech hochgestellt und nach innen umgelegt. Diese Klappen werden nun als Klebstoffauftragsstreifen mit dünnen Klebstoffstreifen versehen.

Abb. 167: Klebstoffmuster für Querklebung (Quelle: Eigene Darstellung)

Flach- und Seitenfaltenbeutel DIN 55 450

Flachbeutel ist der Sammelbegriff für Beutel ohne Boden. Für Flachbeutel werden holzhaltige und holzfreie Papiersorten benutzt; für bestimmte Zwecke finden auch Pergamentersatz und Pergamin Verwendung. Mit einer flächenbezogen Masse von 30-130 g/m². In Ausnahmefällen auch noch schwerer.

Die Rollenbreite bR wird bestimmt aus der Beutelbreite b₁ und der Klebelasche m.

bR = 2 b₁ + m. Die Klebelasche beträgt 15-20 mm.

Die Abschnittlänge sl₁ wird bestimmt aus der Beutellänge l₁, Verschlusslasche n und Bodenverschluss n₁.

sl₁ = l₁ + n + n₁

Abb. 168: Dimensionen des Flachbeutels (Quelle: Eigene Darstellung)

Faltenbeutel DIN 55 450

Der Faltenbeutel hat gegenüber dem Flachbeutel zusätzlich Seitenfalten, die ein raumförmiges Packmittel ergeben.

Abb. 169: Dimensionen des Faltenbeutels (Quelle: Eigene Darstellung)

Berechnungsformel Faltenbeutel

Die Rollenbreite bR wird bestimmt aus der Beutelbreite b₁ , der Faltentiefe b₃ und der Klebelasche m.

bR = 2 b₁ + 4 b₃ + m

Die Abschnittlänge sl₁ ist gleich der Berechnungsformel des Flachbeutels.

Zweinutzige Schlauchbildung

Beim Auflaufen der Papierbahn auf das Formatblech sorgen schräg angeordnete Gummirollen für einen engen Kontakt des Papiers mit dem Formatblech.

Abb. 170: Andruckrollen für einen engen Kontakt des Papiers mit dem Formatblech (Quelle: Eigene Darstellung)

Herstellung von Faltenbeuteln

Um umfangreicheres beziehungsweise großvolumigeres Füllgut zu verpacken, wird der Faltenbeutel hergestellt. Der herstellungstechnische Unterschied zum Flachbeutel liegt hier in der Verwendung eines anders geformten Formatbleches. Das Faltenformatblech besteht aus zwei gleich breiten, jedoch unterschiedlich langen Teilen; diese sind so angeordnet, dass die Papierbahn mit seitlich montierten Faltenblechen zu einem Faltenschlauch geformt werden kann. Alle übrigen Arbeitsgänge entsprechen jenen der Flachbeutelherstellung.

Abb. 171: Formatblech zur Herstellung von Faltenbeuteln und Faltenschlauch (Quelle: Eigene Darstellung)

Schlauchbildung für Faltenbeutel

Die Faltenbildung kann auch durch verstellbare Rollen erfolgen (siehe Abbildung). Nach dieser Station wird der Schlauch mit Hilfe von Vorzugsrollen zur Trenneinrichtung vorgezogen.

Abb. 172: Faltenbildung durch verstellbare Rollen (Quelle: Eigene Darstellung)

Kreuzbodenbeutel DIN 55 450

Der Kreuzbodenbeutel ist ein Bodenbeutel ohne Seitenfalten, der nach dem Füllen einen rechteckigen oder quadratischen Boden hat. Die erste Maschine dafür kam 1894 auf den Markt, ihr Prinzip ist im Wesentlichen heute noch gültig.

Der Kreuzbodenbeutel wird immer von der Rolle gearbeitet. Im ungefüllten gefalzten Zustand hat er einen sechseckigen Boden. Wesentlicher Vorteil des Kreuzbodenbeutels sowie des später beschriebenen Blockbodenbeutels ist die eigene Standfähigkeit.

Abb. 173: Dimension des Kreuzbodenbeutels (Quelle: Eigene Darstellung)

Maßangaben/Bezeichnungen

b₁ = Beutelbreite

l₁ = Beutellänge

b₂ = Beutelbodenbreite

ü₂ = Bodenüberlappung

Die Rollenbreite bR wird bestimmt aus der Beutelbreite b₁ und der Klebelasche m.

bR = 2 b₁ + m

Die Klebelasche m beträgt in der Regel 20 mm.

Die Abschnittlänge sl₁ wird bestimmt aus der Beutellänge l₁, der Bodenbreite b₂ und der Bodenüberlappung ü₂.

![]()

Die Bodenüberlappung beträgt je nach Bodenbreite 30-40 mm.

Bodenbildung mittels Falznase

Die Papierrolle wird so in die Maschine eingespannt, dass die glatte Seite oben liegt. Nach dem Abzug der Papierbahn wird ein sogenannter S-Zug umschlungen. Dieser besteht aus zwei eng beieinander liegenden Walzen, welche von der Papierbahn beim Durchlaufen über einen großen Umschlingungswinkel berührt werden. Durch die hierbei auftretende Reibung wird ein konstanter Vorzug durch den angetriebenen S-Zug erreicht. Über Umlenkwalzen vorbei an der Längsklebeeinrichtung wird die Papierbahn auf das Formatblech gezogen, welches sie von oben nach unten zu einem Schlauch umschließt.

An der Oberseite des Formatbleches liegt die Bodenklappenausstanzvorrichtung. Es werden mittels dieser Vorrichtung in die vorbeilaufende obere Schlauchhälfte zwei Längsschlitze geschlagen, deren Abstand voneinander die Breite der später nötigen Bodenklappe ergibt. Die Schlitze werden von einem Stanzmesser geschlagen, welches für jede Klappenbreite ausgewechselt werden muss. Die Klappenhöhe kann durch die Einstechtiefe des Stanzmessers verschieden groß gestaltet werden.

Nach dem Durchlaufen der Stanzvorrichtung wird der Schlauch fertiggebildet, verklebt und von der Vorzugseinrichtung dem Querschneider zugeführt. Nach dem erfolgten Querschnitt wird die vordere Kante des Schlauchabschnittes zur Bodenquadratbildung vorgeschoben. Eine im Formatblech befindliche, in ihrer Längsrichtung verschiebbare und über Kipphebel bewegte Zungenfeder spreizt nun den Schlauch derart auseinander, dass er auf eine fest in der Maschine montierte Falznase aufgeschoben werden kann. Es gleitet hierbei die Oberseite des Schlauches über beziehungsweise die Unterseite unter die Falznase. Die Zungenfeder wird in diesem Augenblick nach rückwärts weggezogen. Sie muss sich zum Zeitpunkt des nächsten Querschnittes hinter der Schneideeinrichtung befinden.

Abb. 174: Schlitzung der Bodenklappe mittels Stanzmesser (Quelle: Eigene Darstellung)

Wenn der Schlauch bis zur halben Beutelbreite auf der Falznase aufgeschoben ist, so wird er von einem quer zur Maschine liegenden Falter erfasst und unter der Falznase durchgeschoben. Hierbei bildet sich das Bodenquadrat.

Abb. 175: Schlauchbildung über das Formatblech (Quelle: Eigene Darstellung)

Bodenquaderbildung

Abb. 176: Bildung des Bodenquaders (Quelle: Eigene Darstellung)

Abb. 177: Falzstation zur Bildung der Bodenklappe (Quelle: Eigene Darstellung)

Der Schlauchabschnitt wird mit dem nun fertig gebildeten Bodenquadrat unter den Bodenformatzylinder (Bodenmacherzylinder) geführt und hier von einem in der Mitte des Formatzylinders befindlichen Klebstoffsegment mit dem für die Bodenverklebung erforderlichen Klebstoff versehen. Der Bodenformatzylinder muss für jede Abschnittlänge ausgewechselt werden. Sein Umfang bestimmt die Abschnittlänge. Die Länge des Klebstoffsegments ist abhängig von der Beutelbreite.

Der Schlauchabschnitt erreicht nun die erste Falzstation. Hier wird von einem Pendelfalzmesser die erste Bodenklappe gebildet, indem der Schlauchabschnitt zwischen einer Presswalze und der Bodenbildungstrommel durchgeschoben wird. Unmittelbar darunter liegt die zweite Falzstation. Der zweite Falter verschließt den Boden, indem er den vom ersten Falter vorgefalzten Boden durch die zweite Presswalze drückt. Der jetzt fertiggestellte Beutel wird über Bänderführungen zur Ablagetrommel gebracht und gezählt abgelegt.

Falzvorgang

Abb. 178: Falzvorgang im Bodenmacherzylinder (Quelle: Eigene Darstellung)

Blockbodenbeutel DIN 55 450

Der Blockbodenbeutel ist ein Bodenbeutel mit zwei Seitenfalten sowie einem gefalteten rechtwinkligen Boden. Dieser wird meist zusätzlich mit einem Bodenblatt versehen. Da er ursprünglich über einen Klotz hergestellt wurde, wird er gelegentlich noch Klotzbodenbeutel genannt.

Abb. 179: Dimensionen des Blockbodenbeutels (Quelle: Eigene Darstellung)

Die Rollenbreite bR wird bestimmt aus der Beutelbreite b₁, Faltentiefe b₃ und der Klebelasche m.

bR = 2 x b₁ + 4 x b₃ + m

Die Klebelasche schwankt je nach Größe der herzustellenden Beutel zwischen 15 und 25 mm. Die Schlauchabschnittlänge sl₁ wird bestimmt aus der Beutelhöhe l₁, der Bodenbreite b₂ und der Bodenüberlappung ü₂. (Die Bodenbreite ist gleich der Faltenbreite.)

Die Bodenüberlappung beträgt 30 bis 40 mm, je nach Größe des Beutels.

Blockbodenbeutel oder Klotzbodenbeutel werden aus Faltenschläuchen hergestellt, besitzen einen rechteckigen bis quadratischen Boden und sind für die Verwendung auf automatischen Abpackmaschinen die günstigste Ausführung. Blockbodenbeutel werden in den unterschiedlichsten Größenausführungen dargestellt vom Gewürzsäckchen bis hin zu großen Tragebeuteln.

Tragbeutel und Tragtaschen DlN 55 455

Unter Tragbeutel versteht man einen Blockbodenbeutel mit Tragevorrichtung.

Als Tragtaschen werden Flach- oder Faltenbeutel mit ausgestanzten Grifflöchern oder zusätzlich angebrachten Tragegriffen bezeichnet.

Abb. 180: verschiedene Formen von Tragbeuteln und Tragetaschen (Quelle: Eigene Darstellung)

Je nach der Henkel- bzw. Grifflochausführung verwendet man zur Fertigung:

• Tragbeutelmaschinen, bei denen die Einklebung des Griffes in der

• Blockbodenbeutelmaschine (Innenhenkel) erfolgt (Tragbeutel für Lebensmittelsektor)

• Tragbeutelmaschinen, die als selbstständiges Aggregat an fertige Kreuzboden- oder Blockbodenbeutel Griffe anbringen (Außenhenkel)

• Tragtaschenmaschinen, die in einem Arbeitsgang Pappverstärkungen einkleben und durch anschließende Stanzung Grifflöcher anbringen (Textiltragtaschen)

• Sonstige Einrichtungen, wie Schnureinziehmaschinen für Tragbeutel mit kartonverstärktem Rand und Schnur, Aggregate für alle möglichen Sondergriffausführungen – zum Beispiel mit Kunststoff –, die vorgefertigt werden, usw.

Tragbeutel mit Innenhenkel

Moderne Herstellungsmaschinen für Tragbeutel besitzen eine Zusatzeinrichtung zur Herstellung von Papiertraggriffen. Diese werden aus einer schmalen und sehr reißfesten Papierbahn der Länge nach dreifach gefaltet und verklebt, so dass ein etwa 2 cm breites Papierband entsteht. Dieses wird auf die erforderliche Länge abgeschnitten und so geknickt, dass daraus der Traggriff entsteht. Dieser Griff wird nun in der Beutelmaschine so in die Innenbahn des Schlauches geklebt und mit einem Deckblatt fixiert, dass er nach dem Abtrennen des Schlauchabschnittes an dessen Oberkante herausragt.

Tragbeutel mit Außenhenkel

Die fertigen Beutel werden von oben kontinuierlich in eine Anlage gelegt, die auf die Beutelgröße eingestellt ist. Ein rotierender Zylinder erfasst mit einem Sauger den untersten Beutel in dieser Anlage und gibt ihn an Zangen des Zylinders ab, die ihn bei der weiteren Drehung des Zylinders auf eine Transportkette legen. Die Kette trägt ihn taktmäßig in die einzelnen Arbeitsstationen. Während dieser Vorgänge werden die beiden Traggriffe hergestellt. Von zwei schmalen Papierrollen, deren Breite gleich der zwei- oder dreifachen Griffbreite ist, werden die Papierstreifen abgerollt. In einer Rillstation werden in das Papier feine Längsrillen für die spätere Einlage von Textilfäden geprägt. In der nächsten Arbeitsstation wird am linken und rechten Rand des Papierstreifens durch Düsen ein schmaler Klebstoffauftrag vorgenommen.

Traggriffmaschine

Anschließend wird der angeleimte Papierstreifen zwei- oder dreifach übereinander zusammengelegt. Dann passiert die Papierbahn die Vorzugrollen, wodurch der zusammengelegte Streifen als laufende Bahn zusätzlich gepresst wird. Anschließend läuft die Bahn durch das Schneidwerk. Ein pendelndes Segment übergibt den Abschnitt an den Falzzylinder. An seinem Scheitelpunkt erfolgt der Vorbruch für die U-Formbildung (eine Rillung diagonal in den Streifen). Dann leitet der Zylinder den Abschnitt in Führungsbleche, durch die er an den gerillten Stellen zum Tragegriff geformt wird. Vom Falzzylinder übernimmt ihn der Übergabezylinder. Jetzt folgt der Klebstoffauftrag durch mit Schaumgummiklischees beklebte Segmente. Der Übergabezylinder presst dann den Griff an die Außenseite des Beutels. Der zweite Griff wird gleichzeitig gefertigt und aufgeklebt. Durch einen Bändertransport wird der fertige Beutel der Ablage zugeführt. In Fangblechen wird eine bestimmte Stückzahl Beutel gesammelt und dann gezählt ausgeworfen.

Abb. 181: Schema der Aufklebung des Griffes (Henkel) (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

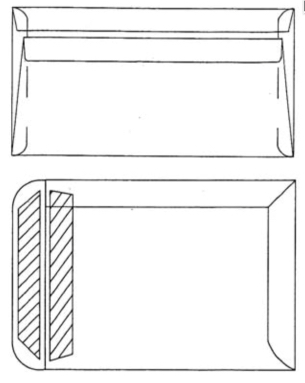

3.1.5 Briefhüllen - Begriffe, Ausführungsformen

Definitionen nach DIN

Benennung | Definition |

Briefhülle | Umhüllung aus Papier oder ähnlichem Material: Man unterscheidet noch Briefumschlag und Versandtasche. |

Briefumschlag | Diese flache rechteckige Briefhülle ist mit einer gummierten oder nicht gummierten Verschlussklappe entlang einer Längsseite versehen. |

Versandtasche | Diese rechteckige Briefhülle ist mit einer gummierten oder nicht gummierten Verschlussklappe entlang einer Schmalseite versehen. |

Zuschnitt | Hierbei handelt es sich um ein in eine Form zugeschnittenes Papier oder ähnliches Material für die Produktion von Briefhüllen. |

Klappen | Diese Teile des Zuschnittes lassen nach Faltung und Verleimung aus dem Zuschnitt eine Briefhülle entstehen. |

Verschlussklappe | Diese Klappe dient dazu, die Briefhülle durch Klebung vollständig zu verschließen oder durch Einstecken oder Ähnliches – gegebenenfalls mithilfe bestimmter Mechanik – den Inhalt vor dem Herausfallen zu sichern. |

Man unterscheidet:

• spitze Verschlussklappe,

• gerade Verschlussklappe und

• abgerundete Verschlussklappe.

Abb. 182, 183, 184: Quelle: Eigene Darstellung

Bodenklappe | Diese Klappe liegt gegenüber der Verschlussklappe. |

Seitenklappen | Seitenklappen liegen rechtwinklig zur Verschluss- klappe. |