LF 5: Werkzeuge herstellen und vorbereiten

- Zum Verfassen von Kommentaren bitte anmelden.

5.1 Der industrielle Herstellungsprozess einer Faltschachtel

Die industrielle Herstellung von Packmitteln aus Kartonage oder Wellpappe erfolgt prinzipiell in den Arbeitsschritten (vgl. auch Abbildung 13 auf S. 16 vom Band 1) Drucken – Stanzen – Kleben.

Als Ausgangswerkstoff werden hier zunächst flache Kartonagenbögen angenommen.

Abb. 5.1.1: Druckprozess, Bedrucken der rohen („weißen“) Kartonbögen mit dem spezifischen Druckbild für die spätere Verpackung (Quelle: Eigene Darstellung)

Das Stanzen trennt die Kartonbögen in die einzelnen Zuschnitte (Nutzen) auf. Es erfolgt auch das Rillen des Kartons an der später gewünschten Faltlinie und eventuell weitere Bearbeitungen wie das Prägen oder Ritzen.

Abb. 5.1.2: Trennen der bedruckten Kartonbögen in die einzelnen Zuschnitte durch den Stanzprozess

(Quelle: Eigene Darstellung)

Die Maschinen bezeichnet man insbesondere bei der vollautomatischen Bearbeitung als Stanzautomaten. Sie sind ausgerüstet mit einem Stanztiegel, in welchen die Stanzformen eingebaut werden, und können auch weitere Funktionseinheiten enthalten – zur Entfernung der Abfallteile im Karton und zum Abtrennen der Nutzen untereinander.

Abb. 5.1.3: schematische Darstellung eines Stanzautomaten mit den Funktionseinheiten Stanztiegel, Ausbrecheinheit und Nutzentrennen (Quelle: Eigene Darstellung)

Nach dem Stanzen werden die Zuschnitte in die Klebemaschine eingelegt, dort werden die Packmittel geklebt und gefaltet. Klebemaschinen bringen den Klebstoff auf, falten die Nutzen an den Faltlinien und pressen die Klebestellen, bis der Klebstoff ausgehärtet ist.

Abb. 5.1.4: Klebemaschine (Quelle: © Bobst 2015)

Abb. 5.1.5: Klebemaschine in schematischer Darstellung (Quelle: © Bobst 2015)

Die Klebemaschine transportiert die Zuschnitte nacheinander durch die gesamte Maschinenlänge, während des Durchlaufes erfolgen das Aufbringen von Leim am Kleberand, das Umlegen der Faltschachteln an den Faltlinien und das Anpressen, während der Klebstoff aushärtet, um eine feste Klebestelle zu erzeugen.

Abb. 5.1.6: schematische Darstellung des Klebevorganges (Quelle: Eigene Darstellung)

Nach dem Kleben erfolgt üblicherweise der Versand der flachliegenden Zuschnitte zum Abnehmer. Dort werden an Abpackautomaten die Konsumgüter eingefüllt – zum Beispiel Kosmetika, Arzneimittel oder Lebensmittel.

Die dargestellten maschinellen Verarbeitungsschritte können auch miteinander verbunden sein, sodass die Packmittel durchgehend in einer Anlage (Inline-Maschine) bedruckt, gestanzt und geklebt werden.

Videos

- Komplette Vorstellung der Faltschachtel-Klebemaschine Diana Pro 114 - bereitgestellt von Heidelberg.

- Herstellung einer normalen Faltschachtel, bereitgestellt von Heidelberg.

- Herstellung einer Faltbodenschachtel, bereitgestellt von Heidelberg.

- Herstellung einer 4-Punkt-Aufrichteschachtel, bereitgestellt von Heidelberg.

- Herstellung einer 6-Punkt-Aufrichteschachtel, bereitgestellt von Heidelberg.

- Faltschachtel Klebemaschine - Der Anleger, bereitgestellt von Heidelberg.

- Faltschachtel Klebemaschine - Der Leimauftrag, bereitgestellt von Heidelberg.

- Faltschachtel Klebemaschine - Zusatzeinrichtung und Qualitätskontrolle, bereitgestellt von Heidelberg.

- Faltschachtel Klebemaschine - Das Verpacken, bereitgestellt von Heidelberg.

- Zum Verfassen von Kommentaren bitte anmelden.

5.2 Flache Stanzwerkzeuge für Karton und Wellpappe

Eine Stanzform ist in grundlegender Ausführung ein Werkzeug zum Stanzen und Rillen von bedruckten Kartonbögen zur Herstellung von Verpackungszuschnitten.

Abb. 5.2.1: Stanzautomat (Quelle: © Bobst 2015)

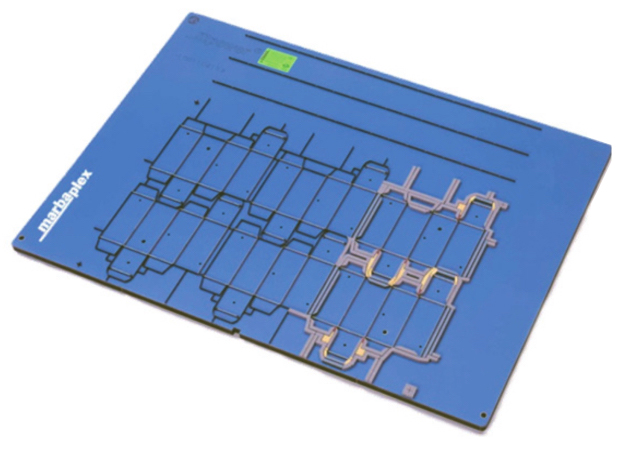

Abb. 5.2.2: Stanzform, teilweise gummiert (Quelle: Marbach)

Abb. 5.2.3: Tiegel am Stanzautomat (Quelle: Eigene Darstellung)

Neben den Stanzautomaten finden Stanzformen auch Verwendung auf reinen Stanztiegeln, Schwenkarmstanzen, Zylindermaschinen und Kniehebelpressen.

- Zum Verfassen von Kommentaren bitte anmelden.

5.2.1 Die Bestandteile einer Stanzform

Abb. 5.2.4: Stanzform ohne und mit Gummierung (Quelle: Eigene Darstellung)

Eine Stanzform benötigt immer ein Gegenwerkzeug. Im Allgemeinen handelt es sich um eine ebene Stanzplatte als Ambossfläche für die Stanzlinien, ergänzt durch eventuell notwendige Kanäle als Gegenform für die Rilllinien. In der Verarbeitung von Wellpappe genügt es oftmals, das Material durch die Rilllinien an den gewünschten Rillungen gegen die flache Unterlage einzudrücken. Dagegen benötigen die Rilllinien im Falle der Verarbeitung von Kartonage immer entsprechende Rillkanäle. Dies können Kanäle sein, welche in die Stanzplatte eingefräst werden (= Stanzrillplatte), aufgeklebte flächige Gegenzurichtungen wie Rillma oder einzelne Gegenzurichtestreifen. Nähere Erläuterungen siehe Abschnitte Rilllinie und Gegenzurichtung. Der Stanzprozess läuft wiederholend in folgenden Schritten ab:

• Öffnung der Tiegeleinheit der Maschine (hier gibt es die Varianten der bewegten Ober- und der bewegten Unterplatte),

• Transport des Kartonbogens durch die Tiegeleinheit, im Allgemeinen durch ein Greifersystem,

• Stoppen des Kartonbogens,

• Pressvorgang durch den Stanztiegel und damit Durchführung des Stanzvorganges,

• Öffnung der Tiegeleinheit und

• Weitertransport des gestanzten Bogens.

Die Werkzeuge sind meistens so präpariert, dass der Bogen noch an einigen Haltepunkten zusammenhält, um einen zuverlässigen Transport der Bogen zu gewährleisten.

Tiegel geöffnet, Materialtransport möglich:

Abb. 5.2.5: Tiegel geöffnet, Materialtransport möglich (Quelle: Eigene Darstellung)

Stanzvorgang:

Abb. 5.2.6: Stanzvorgang (Quelle: Eigene Darstellung)

Einordnung als Fertigungsverfahren nach DIN 8580

Das Stanzen des Kartons mit der Schneidlinie entspricht nach DIN 8580 dem Fertigungsverfahren „Trennen“ und in der weiteren Untergliederung nach DIN 8588 dem Zerteilen. Unter dem Begriff Zerteilen fasst man ebenfalls mehrere Verfahren zusammen, von denen das Scherschneiden und das Keilschneiden dem Trennvorgang bei Stanzwerkzeugen entsprechen.

Inbesondere handelt es sich um:

| Keilschneiden | Bei gleichmäßig hohen Schneidlinien, welche parallel den Trennvorgang ausführen. Entspricht dem sehr stark verbreiteten Flachbettstanzen zur Herstellung von Zuschnitten aus Kartonage und Wellpappe. |

| Scherschneiden | Bei Sägezahnlinien, vor allem bei runden Stanzformen, siehe Abschnitt „Rotationswerkzeuge (Holzhalbschalen) |

Das Rillen entspricht nach DIN 8580 dem Fertigungsverfahren „Umformen“, und darunter insbesondere aufgrund der vorherrschenden Druckeinwirkung als Eindrückverfahren nach DIN 8583.

Neben den grundlegenden Bandstahltypen Schneid- und Rilllinie weisen Stanzformen noch weitere Funktionsbauteile wie zum Beispiel Ritzlinien oder Prägestempel auf. Diese werden in den weiteren Ab-schnitten vorgestellt.

Im Allgemeinen haben die Maschinen, in denen die Stanzformen eingesetzt werden, bestimmte Formatgrößen. Für eine wirtschaftliche Produktion versucht man, möglichst viele Verpackungszuschnitte (= Nutzen) aus einem Bogen zu erhalten.

Mehr zum Fertigungsverfahren Umformen gibt es hier:

"Einführung in die Umformtechnik", bereitgestellt von Keyence.

- Zum Verfassen von Kommentaren bitte anmelden.

5.2.2 Die Stanzformträgerplatten

Die Stanzformträgerplatte stellt die Montagegrundplatte dar und sorgt für den Verbund des Werkzeuges.

Die Anforderungen lassen sich wie folgt zusammenfassen:

• mechanische Stabilität, genügend Festigkeit, sicherer Zusammenhalt der eingebauten Bandstahllinien insbesondere beim Stanz-prozess,

• Verarbeitungsmöglichkeit (über spanende Bearbeitung oder über Strahlwerkzeuge wie Laser- oder Wasserstrahlmaschinen),

• Lagermöglichkeit,

• ergonomische Gesichtspunkte, niedriges Gewicht sowie

• ökologische Gesichtspunkte: Herstellung aus nachwachsenden Rohstoffen, recycelbar.

Die Trägerplatte einer Stanzform kann aus den verschiedensten Materialien bestehen und wird dementsprechend auch anders bearbeitet.

Es gibt folgende Arten von Stanzformträgerplatten zur Auswahl: (siehe nächstes Kapitel)

- Zum Verfassen von Kommentaren bitte anmelden.

5.2.2.1 Holzträgerplatten

Multiplex, Kunststoff, Verbundmaterialien, Stahl, Aluminium – Stanzformträgerplatten können aus sehr unterschiedlichen Materialien gebaut werden. Meist kommt aus Kosten- und Gewichtsgründen Holz zum Einsatz.

Holzträgerplatten bestehen hauptsächlich aus mehrfach verleimtem Multiplexholz (Birke/Buche) – bei Karton meistens mit einer Dicke von 18 mm, bei Wellpappe mit einer Dicke von 15 mm, sodass die Linien etwa um 6 mm beziehungsweise 9 mm herausragen. In der Etikettenindustrie findet Flugzeugholz mit einer Stärke von 10 mm seine Anwendung.

Holz ist hygroskopisch und verändert sich je nach Umfeld, daher sind Holzträgerplatten materialbedingten Toleranzen unterworfen.Toleranzen bis zu +- 0,7 mm auf einem Meter sind möglich.

Holz als Naturwerkstoff hat unterschiedliche physikalische und mechanische Eigenschaften sowie Kennwerte längs oder quer zur Faserrichtung.

Holz reagiert prinzipiell auf Klimaänderung durch

• Längenausdehnung (Quellen) bei zunehmender Feuchtigkeit, Längenkürzung (Schwinden) bei Trocknung.

• Längenausdehnung bei zunehmender Temperatur wie alle technischen Werkstoffe über den spezifischen Längenausdehnungskoeffizienten.

Im Allgemeinen geht eine Temperaturzunahme mit einer Trocknung einher, sodass sich beide Effekte teilweise kompensieren. Beide Effekte treten in Faserrichtung weniger stark in Erscheinung als quer zur Faser. Für eine optimale Beständigkeit gegenüber Klimaänderung, und um eine hohe mechanische Steifigkeit zu erreichen, verwendet man kreuzweise verleimtes Schichtholz. Um den Feuchtigkeitsaustausch des Holzes zu minimieren, werden die Oberflächen lackiert.

Abb. 5.2.7: schematischer Aufbau einer Multiplexplatte aus querverleimten Furnierschichten

(Quelle: Eigene Darstellung)

Abb. 5.2.8: lasergeschnittene Multiplex-Trägerplatte (Quelle: Eigene Darstellung)

Das Schneiden der Holzträgerplatten (Außenmaße und Schlitze für die später eingebauten Bandstahllinien) erfolgt auf Lasermaschinen. Weitere Erläuterung hierzu siehe Kapitel „5.5.2 Das Lasern der Stanzkontur“.

Bei einer Holz-Trägerplatte lassen sich die eingebauten Schneidlinien rund drei- bis fünfmal erneuern. Die Neu-Bemesserung führt man bei abgenutzten Schneidlinien durch.

- Zum Verfassen von Kommentaren bitte anmelden.

5.2.2.2 Duramar-Trägerplatten

Duramar-Trägerplatten bestehen aus glasfaserverstärktem Kunststoff. Gegenüber Holz sind sie unempfindlich gegenüber Feuchtigkeit und insgesamt etwas formstabiler. Jedoch ist das Material teurer und die Verarbeitung der Werkzeuge aufwendiger, sodass die Kosten höher sind.

Die eingebauten Schneidlinien lassen sich gegenüber der Holzform aber öfter austauschen, sodass sie vor allem bei Stanzaufträgen mit hohen Auflagen verwendet werden.

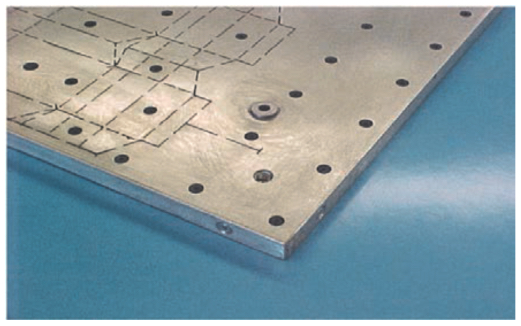

Abb. 5.2.9: Duramar-Trägerplatte (Quelle: Eigene Darstellung)

Die Stanzkonturen werden hierbei mittels einer Wasserstrahlschneidanlage in die Trägerplatte geschnitten.

- Zum Verfassen von Kommentaren bitte anmelden.

5.2.2.3 Sandwich-Trägerplatten

Sandwich-Trägerplatten bestehen aus zwei Stahlplatten, in die mit Hilfe des Lasers die Stanzkontur eingelasert wird. Beide Stahlplatten werden mit Distanzbolzen passgerecht übereinander montiert.

Anschließend wird der Hohlraum mit Gießharz ausgegossen und ausgehärtet. Damit die Zwischenräume für die Linien frei bleiben, setzt man vor dem Ausgießen beschichteten Bandstahl ein, an denen das Gießharz nicht haftet. Nach dem Aushärten des Harzes werden diese wieder entnommen und erst danach wird die Trägerplatte mit den „richtigen“ Linien bestückt. Die Sandwich-Trägerplatten bieten eine optimale Maßstabilität und eine extrem lange Standzeit. Wie bei der Duramar-Trägerplatte lassen sich bei der Sandwich-Platte die Schneidlinien öfter auswechseln als bei Holz (ca. 10 Mal).

Die Kosten sind allerdings noch höher, sodass anstelle der Sandwich-Form vermehrt die Duramar-Form, bei Bedarf mit zusätzlichen Blechlagen zur Erhöhung der Stabilität, zum Einsatz kommt.

Abb. 5.2.10: Sandwich-Trägerplatte (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

5.2.2.4 Metallstanzformen

Es gibt (Voll-)Metallstanzformen aus Aluminium (für technische Teile wie Displays, Kunststoff-Tiefziehteile, Thermoformen), Stahl- und Messingformen (für Etiketten und Schilder). Hierbei werden die Konturlinien an einer Wasserstrahlschneidanlage geschnitten. Trotz der vielen hochpräzisen Trägerplatten, die höhere Maßstabilitäten als Holzträgerplatten versprechen, kommen überwiegend Holzträgerplatten zum Einsatz.

Insbesondere die Metallstanzform wäre in der Größe, wie sie für Verpackungsproduktion notwendig wäre, zu teuer und zu schwer.

Abb. 5.2.11: Metallstanzform (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

5.3 Schneidlinientypen

Schneidlinien sind in vielen verschiedenen Varianten erhältlich – zum Beispiel mit doppelseitiger Fase, mit einseitiger Fase, mit Facettenschliff, mit einseitigem Facettenschliff, mit geschabten, geschliffenen, polierten, beschichteten Schneidlinien und vielem mehr. Die Fase ist eine abgeschrägte Fläche, die an einer Werkstückkante erzeugt wird.

Schneiden können je nach Anwendung sehr unterschiedlich geformt sein. Form beeinflussend sind zum Beispiel die erforderlichen Drücke und die zu schneidenden Materialdicken. Die folgende Tabelle stellt eine Übersicht über die hauptsächlich verwendeten Schneidenformen dar:

Abb. 5.3.1: Anwendungen sowie Vor- und Nachteile verschiedener Schneidenformen (Quelle: Eigene Darstellung)

Die Auswahl oder Festlegung der zu verwendenden Schneidlinie erfolgt im Einzelfall meistens nach Erfahrungswerten, insbesondere bei Abweichungen von der Schneidlinie mit doppelseitiger Fase und Schneidenwinkel 54°.

- Zum Verfassen von Kommentaren bitte anmelden.

5.3.1 Erläuterungen zum Stanzvorgang und Anforderungen an Schneidlinien

Der technisch-physikalische Vorgang des Stanzens lässt sich mit der Darstellung des Stanzdruckes in den einzelnen Phasen erklären:

Abb. 5.3.2: einzelne Phasen des Stanzdrucks (Quelle: Eigene Darstellung)

Das Diagramm kann den Vorgang nur qualitativ darstellen, da viele Parameter den Stanzprozess beeinflussen, hauptsächlich die Materialeigenschaften und die Geometrie der Schneidlinie. Als Richtwert für das Stanzen von zum Beispiel Chromokarton, ca. 250 – 350 gr., mit einer neuwertigen und damit scharfen Schneidlinie, gilt ein Stanzdruck von rund 35 kg/cm.

Die ideale Maschinenzustellung und Belastungen an Schneidlinien durch Überlast

Beim Flachbett-Stanzen ist es notwendig, dass die Schneidlinie auf der Gegenstanzplatte aufsitzt. Nur so lassen sich saubere Schnittkanten am Stanzgut erzielen.

Den Stanzvorgang versucht man am Anfang von Bereich 4 durchzuführen. Hier sitzt die Schneidlinie gerade an der Gegenstanzplatte auf. Jede weitere Zustellung am Stanztiegel führt zu einer deutlichen Erhöhung des Druckes auf die Schneidlinie; dies kann insbesondere bei der Schneidenspitze zu einer Überlastung führen. Die Überlastung bewirkt an der Spitze eine Beschädigung als plastische Verformung (Abstumpfung) oder einen teilweisen Materialabbruch.

Beide Effekte führen zu einem schlechten bis unbrauchbaren Stanzergebnis. Es bilden sich sogenannte Stanzhaare – aus der Schnittfläche herausragende Fasern.

Abb. 5.3.3: schematische Darstellung einer Überlast und einer dadurch hervorgerufenen abgestumpften und abgebrochenen Spitze (Quelle: Eigene Darstellung)

Zurichtung

Nun handelt es sich bei einer Flachbett-Stanzform um ein flächiges Werkzeug und alle Schneidlinien treffen theoretisch zum gleichen Zeitpunkt auf die Gegenstanzplatte.

Doch auch Schneidlinien weisen – wie alle technisch herzustellenden Produkte – Toleranzen auf. Hinzu kommen noch Unebenheiten und thermische Maßänderungen im Stanztiegel. Auf diese Weise gibt es im praktischen Vorgang des Stanzens immer Zonen, in denen einige Schneidlinien bereits das Stanzgut durchgestanzt haben und auf die Gegenstanzplatte treffen, während in anderen Bereichen noch keine komplette Stanzung erreicht worden ist. Um Toleranzen von Schneidlinien sowie Unebenheiten und Verformungen des Stanztiegels auszugleichen, werden Schneidlinien mit Zurichtepapier oder -band unterlegt.

Eine weitere Maschinenzustellung führt aber zu einer Überlastung von:

• den Schneidlinien in den Bereichen, welche bereits mit Druck auf der Gegenstanzplatte auftreffen,

• der Gegenstanzplatte (die Schneidlinie gräbt sich ein) und

• der Maschine (eventuell ungleichmäßige Druckverteilung).

Um den Prozess abzustimmen, führt man daher die „Zurichtung“ aus. Dabei unterlegt man diejenigen Schneidlinien, an denen noch keine Stanzung stattgefunden hat.

Mit dieser zusätzlichen Erhöhung gleicht man die Höhenunterschiede in den Schneidlinien und im Stanztiegel aus.

Abb. 5.3.4: Darstellung eines Stanzprozesses bei unebenem Stanztiegel: Die linke Schneidlinie stanzt komplett durch, die rechte dagegen nicht. (Quelle: Eigene Darstellung)

Um die Unebenheiten im Tiegel auszugleichen, ist es notwendig, die rechte Schneidlinie zu unterlegen.

Abb. 5.3.5: Darstellung eines Stanzprozesses mit Zurichtung: Beide Schneidlinien stanzen komplett durch. Rechts oben gelb markiert: das Zurichteband. (Quelle: Eigene Darstellung)

Im Allgemeinen geht man beim Zurichten in zwei 2 Schritten vor:

1. für flächenförmige Unebenheiten mit Zurichtepapier

2. Unterlegen von einzelnen Linien mit streifenförmigem Zurichteband (in verschiedenen Dicken erhältlich)

In der industriellen Produktion ist man aus wirtschaftlichen Gründen bestrebt, diesen Zurichteprozess und damit den Maschinenstillstand möglichst kurz zu halten.

Sobald ein Großteil des Formates ein zufriedenstellendes Stanzbild erreicht, wird man auch versuchen, ein vollständiges Stanzen rein über die Maschinenzustellung und damit über eine Erhöhung des Stanzdruckes zu erreichen. Jede weitere Zustellung führt zu einem Kompressionsdruck auf Schneidlinie und Gegenstanzblech. Zurichten der Schneidlinie durch Unterlegen kostet Zeit und damit Geld. Deshalb wird oft einfach nur der Stanzdruck der Maschine erhöht, sobald ein überwiegend zufriedenstellendes Stanzbild erreicht ist.

➞ In der Praxis müssen Schneidlinien und Gegenstanzplatte hohen Belastungen standhalten!

- Zum Verfassen von Kommentaren bitte anmelden.

5.3.2 Maßbezeichnungen an Bandstahllinien

Die Maßbezeichnungen von Bandstahllinien, insbesondere der Linienbreite, erfolgen meist nach dem typografischen Punkt-System. Dies begründet sich aus der historischen Entwicklung der Bandstahl-werkzeuge: Ausgangspunkt waren geschmiedete Messer für die Verarbeitung von zum Beispiel Leder für die Schuhindustrie. In den 20er-Jahren des vergangenen Jahrhunderts wurden sie auch zunehmend für das Stanzen und Rillen von Kartonagen zur Herstellung von Verpackungen verwendet. Dazu wurden sie in Tiegeldruckpressen (Fläche gegen Fläche) für das Hochdruckverfahren anstelle des Bleisatzes, also der Druckform für den Buchdruck, eingebaut. Hierfür war es notwendig, die Breite und Höhe der Bandstahllinien an die sonst verwendeten austauschbaren Lettern der Druckformen anzupassen. Die Angabe der Letterngröße (Breite und Höhe) erfolgte nach dem Punkt-System, eine aus Frankreich stammende Normierung, bei der die Maße als Vielfaches aus einem einzelnen Punkt-Maß angegeben werden (Typografisches Maßsystem. Ursprünglich als „Point typographique“ bezeichnet; im Sprachschatz deutschsprachiger Typografen auch als „Punkt“ abgekürzt. Hier gibt es mehr Informationen). Für den Punkt wiederum gab es mehrere leicht abweichende Größenangaben, so zum Beispiel den Didot-Punkt mit umgerechnet 0,376 mm.

Bei den Bandstahllinien hat sich folgende Größenzuordnung etabliert:

| Bezeichnung | Liniendicke | Bemerkung |

| 1 Pkt. | 0,5 mm | Bezeichnung „1 Punkt“ gilt teilweise auch für 0,4 mm, dann ist 0,5 mm als 1,5 Pkt. bezeichnet |

| 2 Pkt. | 0,71 mm | |

| 3 Pkt. | 1,05 mm | |

| 4 Pkt. | 1,42 mm | |

| 6 Pkt. | 2,10 mm | Bezeichnung gilt teilweise auch bei 2,00 mm |

| 8 Pkt. | 2,84 mm | Bezeichnung gilt teilweise auch bei 3,00 mm |

Abb. 5.3.6: Größenzuordnungen von Bandstahllinien (Quelle: Eigene Darstellung)

Für die Schrifthöhe legte man zum Beispiel die standardisierte „Pariser Schrifthöhe“ mit 62 2/3 Punkten fest, welche dann umgerechnet 23,56 mm entspricht. Schneidlinien haben beim Flachbett-Stanzen oftmals eine Standardhöhe von 23,8 mm. Daran ist erkennbar, dass man die Abmessungen und das Einheiten-system der Drucklettern übernommen hat.

- Zum Verfassen von Kommentaren bitte anmelden.

5.3.3 Rilllinien und die einzelnen Vorgänge beim Rillen

Die Rilllinien erzeugen unter Druckeinwirkung eine Rillung am flachen Zuschnitt und definieren damit die gewünschte Position der Faltlinie bei der Faltschachtel.

Bei Wellpappe genügt es oftmals, mit der Rilllinie in das Material gegen eine ebene Gegenstanzplatte zu pressen. Bei Kartonage benötigt man hingegen eine kanalförmige Gegenzurichtung zur Erzeugung einer Rillwulst als bleibende Verformung.

Prinzipiell existieren dabei die Verfahren Hohlrillung und Vollrillung: Der Unterschied liegt in der Formgebung der Gegenzurichtung:

• Vollrillung = Anpressung an kompletter Fläche,

• Hohlrillung = Anpressung nur an 2 Kanten.

Industriell gebräuchlich ist hauptsächlich die Hohlrillung. Mit dem Riller wird das Material in eine eckige Vertiefung der Gegenzurichtung gedrückt. Bei Wellpappe reicht es meist aus, das Material gegen eine ebene Gegenstanzplatte zu pressen. Der Variantenreichtum der Rilllinien ist groß.

Abb. 5.3.7: Vollrillung und Hohlrillung (Quelle: Eigene Darstellung)

Im Allgemeinen erfolgt bei Kartonagen das Stanzen und Rillen auf die Druckseite, damit die dabei entstehende Rillwulst für den späteren Faltvorgang auf der Innenseite liegt.

Abb. 5.3.8: Stanz- und Rillvorgang bei Karton auf Außenseite (Quelle: Eigene Darstellung)

Bei Wellpappematerialien verhält es sich im Allgemeinen umgekehrt, hier stanzt und rillt man auf die obenliegende Innenseite.

Wie Schneidlinien gibt es auch Rilllinien in den verschiedensten Ausführungen. Es gibt angefaste Rilllinien, abgeflachte, Rilllinien mit reduzierter Verrundung und viele weitere. Eine Übersicht über die gebräuchlichsten Typen zeigt die nachfolgende Tabelle:

Abb. 5.3.9: gebräuchliche Typen von Rilllinien (Quelle: Eigene Darstellung)

Kopfriller lassen sich leicht gegen Typen mit anderen Kopfmaßen und derselben Grundkörperbreite austauschen. Der Kopfriller hat den Vorteil, dass der für die Rillung notwendige Teil relativ breit ausgeformt ist (wie es für dickere Wellpappe-Materialen notwendig ist), aber in der Trägerplatte nur Schnitte für zum Beispiel 1,42 mm Linien gelasert werden müssen. Auch müssen an den Bandstahlbearbeitungsgeräten wie Ausklinker nur die dünneren Grundkörper bearbeitet werden (Ausklinker = mechanisches Stanzgerät, mit welchem man am Bandstahl die notwendigen Aussparungen herausschneidet – und zwar an den Stellen, an denen in der Trägerplatte Brücken stehen bleiben.). Zudem lässt sich dieser Rillertyp leicht durch einen mit derselben Grundkörperbreite und anderen Kopfabmaßen auswechseln.

Festlegung der Rilllinienhöhe

Ausgehend von der Schneidlinienhöhe ist die Rilllinienhöhe auf die verwendete Gegenzurichtung anzupassen. Im Abschnitt „Gegenzurichtungen“ wird die beispielhafte Berechnung einer Rilllinienhöhe vorgestellt. Im Zweifelsfall oder bei nicht exakt feststehender Stärke des zu verarbeitenden Materials wird die Rilllinienhöhe stets um 0,1 mm niedriger angenommen. Begründung: Zu hohe Rilllinien führen zu Beschädigungen am Karton und/oder der Zurichtung. Eine Kompensation durch Reduzierung des Stanzhubes an der Verarbeitungsmaschine ist im Allgemeinen nicht möglich, da sonst der Druck an der Schneidlinie nicht mehr für den Stanzvorgang ausreicht. Die notwendige Maschinenzustellung ist also durch die Schneidlinien vorgegeben und eine Anpassung der Rilllinienhöhe ist durch Unterlegen der Rilllinien möglich. Zu hohe Rilllinien müssen ausgetauscht werden.

Der Faltvorgang

Die Geometrien von Rilllinie und Gegenzurichtung beeinflussen die Form und damit das Verhalten der Faltlinie am gerillten Material (von Parametern wie Verarbeitungsgeschwindigkeit im Stanzautomaten ab-gesehen).

Bei dem Faltvorgang zeigen sich die Materialeigenschaften des Kartons, insbesondere die mehrschichtige Zusammensetzung aus den Papierlagen, wie folgende Darstellungen zeigen:

Abb. 5.3.10: Phasen der Rillung (Quelle: Eigene Darstellung)

Folgende Übersicht zeigt einige Beispiele und typische Fehler in der Auslegung der Rillgeometrie:

Abb. 5.3.11: Optisches Erscheinungsbild guter und weniger gelungener Rillungen (Quelle: Eigene Darstellung)

Schlechte Rillungen sehen nicht nur optisch wenig ansprechend aus. Sie erfüllen unter Umständen auch wichtige Voraussetzungen für die technische Weiterverarbeitung nicht. Dazu zählt beispielsweise der Biegewiderstand.

Qualitative Beurteilung von Rillungen

Grundsätzlich sollen Rillungen das Falten des Zuschnittes mit entsprechender optischer Qualität und Festigkeit ermöglichen. Darüber hinaus müssen oft bestimmte technische Kennwerte für den Faltvorgang eingehalten werden. Hier geht es insbesondere um die Faktoren, welche den Durchlauf an der Klebemaschine oder Abpack-Maschine beeinflussen. Hierzu zählen vor allem die Kraft, die für das Falten notwendig ist (Biegewiderstand genannt), oder die Rückstellkraft, die nach dem Umfalten ansteht.

Eine Vorgehensweise zur Beurteilung von Rillungen ist beschrieben in der DIN 55437 „Prüfung von Pappe – Rillungen“. Nach dieser Norm bewertet man Rillungen ebenfalls nach der visuellen Erscheinung und nach Kennwerten für den Faltvorgang.

Bei Materialen, für die noch keine Erfahrungswerte vorliegen, empfiehlt es sich, den Biegewiderstand ungerillter und gerillter Proben zu messen. In Anlehnung an die DIN 55437, Teil 3, existieren verschiedene Messgeräte zur Ermittlung des Biegewiderstandes. Üblicherweise werden Proben in bestimmten Größen, abhängig vom Messgerät, aus ungerilltem und gerilltem Karton ausgeschnitten und in das Gerät eingelegt. Der Faltvorgang wird dann über einen Antrieb im Gerät oder manuell ausgeführt. Die Sensorik zeichnet die Kräfte zur Umfaltung auf.

Abb. 5.3.12: Rilltester, Anbieter: Karl Marbach GmbH, Heilbronn (Quelle: Marbach)

Abb. 5.3.13: Aufzeichnung des Biegewiderstandes an Proben eines GC2 Kartons (Quelle: Eigene Darstellung)

1: ungerillt, quer zur Faser

2: ungerillt, längs zur Faser

3: gerillt, quer zur Faser

4: gerillt, längs zur Faser

Durch Aufzeichnung von Messkurven mehrerer Faltproben, welche mit unterschiedlichen Rillparametern erstellt wurden (Rilllinienbreite, Kanalbreite, Kanalform usw.), lassen sich so die quantitativen Unter-schiede feststellen. Dieses Verfahren dient auch der Analyse von eventuell fehlerhaften Rillungen. Es empfiehlt sich auch, bei neuen Materialien wenn noch keine Erfahrungswerte vorliegen. Ergänzend noch ein Beispiel einer Faltschachtel mit einer guten Rillung (optimal ausgebildeter Rillwulst und geradlinige Kantenprägung).

Abbildungen 5.3.14 und 5.3.15: Quelle: Eigene Darstellung

Die Notwendigkeit der Verwendung einer Gegenzurichtung zeigt das folgende negative Beispiel: Hier wurde der Karton lediglich in eine Gummiunterlage gepresst. Dabei entstehen keine definierten Rillkanten. Eine auf diese Weise produzierte Faltschachtel lässt sich nur für Entwicklungszwecke verwenden, es handelt sich um keine industriell verwendbare Qualität, weder von den technischen Rillwerten her noch von optischen Ansprüchen.

Abbildungen 5.3.16 und 5.3.17: Quelle: Eigene Darstellung

- Zum Verfassen von Kommentaren bitte anmelden.

5.3.4 Weitere Bandstahllinien

5.3.4.1 Ritzlinien

Ritzlinien dringen in das Material ein, ohne es ganz zu durchtrennen – sie sind daher niedriger als Schneidlinien, führen aber zu einer Schwächung des Materials. Ritzlinien erzeugen eine scharfe, glatte Biegekante. Das Material lässt sich dadurch mit sehr wenig Kraft sehr exakt falten, aber das Material ist zusätzlich auch geschwächt und Feuchtigkeit kann eindringen. Ritzlinien werden zur Herstellung sehr kleiner Faltschachteln benötigt, wenn Rillzurichtungen nicht mehr möglich sind, oder für die Bearbeitung von Pappe, wenn Rilllinien alleine nicht mehr ausreichen, um eine glatte Faltkante zu erhalten. Häufig werden geritzte Biegekanten auch durch kurze dazwischengestellte Rilllinien unterbrochen, um die verringerte Festigkeit des Materials wieder teilweise auszugleichen. Die Ritztiefe sollte bei dünnem Material (0,25 mm – 0,40 mm) 50 % betragen, bei dickerem Material 66 %. Je nach Materialstärke sind Ritzlinien 0,2 mm niedriger als Schneidlinien. Die Standardhöhe der Ritzlinien für Stanzmaschinen beträgt 23,6 mm.

Ritzlinien werden bei sehr kleinen Faltschachteln angewendet, bei denen es auf sehr scharfe und glatte Biegekanten ankommt. Nachteil: Das Material wird geschwächt. Perforationslinien werden eingesetzt, um eine Biege- oder Trennstelle zu schaffen. Durch Gegenritzlinien entstehen anwenderfreundliche Aufreißlaschen zum Beispiel bei Lebensmittelverpackungen.

- Zum Verfassen von Kommentaren bitte anmelden.

5.3.4.2 Perforationslinien

Perforationslinien dienen zur Vorbereitung einer Biege- oder Trennstelle. Perforationslinien sind Schneidlinien, die in bestimmten Abständen durch eine Lücke unterbrochen sind. Auch diese führen zu einer Schwächung des Materials. Die Angabe der Schnitt-Lücke-Länge ist nach dem grafischen Punktesystem oder in mm vorgenommen. Die Höhe entspricht der Höhe der Schneidlinien.

Perforationslinie

B = Länge der Schneideinheit

A = Länge der Lücke

Abb. 5.3.18: Perforationslinie (Quelle: Eigene Darstellung)

Die Schneide der Perforationslinie hat im Prinzip dieselbe Funktion wie eine kurze Schneidlinie, deshalb ist es notwendig, dass sie über dieselbe Höhe verfügt.Vergleich typische Höhen von Bandstahllinien innerhalb eines Werkzeugs:

• Stanzlinien 23,8 mm

• Perforationslinien 23,8 mm

• Ritzlinien 23,6 mm (- 0,2 mm)

• Rilllinien zum Beispiel 23,2 mm (- 0,6 mm)

- Zum Verfassen von Kommentaren bitte anmelden.

5.3.4.3 Gegenritzlinien

Der Bedarf, eine Kartonverpackung in einem Arbeitsgang auch von der Rückseite zu ritzen, hat zur Entwicklung der Gegenritztechnologie geführt. Die Gegenritztechnik hat ihr Haupteinsatzgebiet in Bereichen, in denen Verpackungen mit geschlossenen, staubdichten Oberflächen gewünscht sind, die sich gleichzeitig anwenderfreundlich aufreißen lassen. Aufgrund ihrer Staubdichtigkeit wird diese Technik vor allem für Lebensmittelverpackungen eingesetzt. Während bei reinen Aufreiß- oder Perforierlinien der Karton an den Schneidsegmenten durchgetrennt wird und von daher das Eindringen von Staub möglich wäre, bleibt die Oberfläche bei der Gegenritztechnologie prinzipiell geschlossen, da die Kartoninnenseite angeritzt wird. Gegenritzlinien werden nicht auf die Stanzformträgerplatte montiert und treffen deshalb nicht von oben auf den Karton auf. Sie werden vielmehr auf der Gegenzurichtung montiert und ritzen den Karton von der Rückseite an. Es handelt sich dabei um ein Stahlplättchen, aus dem eine Schneidlinie hervorsteht. Dieses Stahlplättchen wird auf die Gegenzurichtung geklebt, während in die Stanzform ein Gegendruckblock eingesetzt wird. Beim Stanzhub wird der Karton von dem Gegendruckblock gegen die Ritzlinie gepresst, wobei das Material von der Rückseite angeritzt wird. Abhängig von der Kartondicke werden die Höhe des Gegendruckblocks in der Stanzform und die Höhe der Gegenritzplättchen in der Gegenzurichtung ausgewählt. In Kombination mit einer (Standard-)Ritzlinie in der Trägerplatte, seitlich versetzt zur Gegenritzlinie, lassen sich so anwendungsfreundliche Aufreißlaschen an Verpackungen herstellen.

Abb. 5.3.19: Gegenritzlinie (Quelle: Eigene Darstellung)

Abb. 5.3.20, 21, 22, 23: Quelle: Eigene Darstellung

- Zum Verfassen von Kommentaren bitte anmelden.

5.3.5 Gummierung

Die Gummierung hat den größten Einfluss auf die Laufeigenschaften und damit auch auf die Laufgeschwindigkeit der Stanzmaschinen. Das Gummieren des Bandstahles hat zwei wesentliche Funktionen:

| 1) Festhaltefunktion | Das zu stanzende Material muss während des Stanzprozesses vom Gummi fest und plan gehalten werden, sodass kein Zug entsteht und der gestanzte Bogen speziell im Haltepunktbereich nicht vorzeitig zerstört wird. |

| 2) Auswerferfunktion | Das zu stanzende Material muss nach dem Stanzprozess von den Bandstahllinien abgestreift und ausgeworfen werden. |

Auf beiden Seiten der Schneidlinien werden Gummistreifen, etwa 1,5 mm höher als die Schneidlinie und in einem Abstand von ca. 1 mm, auf die Trägerplatte geklebt. Damit erfüllt die Gummierung als nützlichen Nebeneffekt auch eine Schutzfunktion vor Verletzung für den Anwender bei der Handhabung der Stanzform. Allerdings darf man sich nie auf diese Schutzfunktion verlassen (man muss davon ausgehen, dass die Gummierung nicht ausreicht, und sollte Stanzformen nur mit Schnittschutzhandschuhen anfassen).

Entsprechend ihren unterschiedlichen Aufgaben gibt es eine ganze Palette verschiedenartiger Gummisorten. Diese unterscheiden sich nach Material, Härte, Springfreudigkeit und Form. Für die Gummierung werden Moosgummi, Zellgummi, Vulkollan und Kork verwendet.

Zellkautschuk, auch Zellgummi genannt, wird zum Abdichten von Spalten, Türen, Fenstern und Tore sowie zum Weichlagern von Teilen und als Belag auf Tischen, Böden, Fächer etc. verwendet.

Für alle nutzentrennenden Messer wird Profilgummi verwendet, der zusätzlich die Haltepunkte entlastet. Dies gelingt über die spezielle Formgebung des Gummis: Bei Komprimierung, also beim Stanzvorgang, übt der Gummi eine Schubkraft auf den Karton in Richtung der Schneidlinie aus. Sie wirkt somit entgegen der von der Schneidlinie ausgehenden seitlichen Schubkraft, welche aufgrund der keilförmigen Schneidenform entsteht. Die Kompensation dieser Kraft ist notwendig, um ein Abreißen der Haltepunkte am Stanzgut zu vermeiden.

Abb. 5.3.24: Funktion C-Profilgummi, rechts die entgegengesetzte Wirkung des Gummis auf die seitliche „Keilwirkung“ der Schneidlinie (Quelle: Eigene Darstellung)

Die Härte von Gummimaterialien gibt man in der Shore-Härteskala an. Die Shore-Härte, benannt nach Albert F. Shore, ist eine Kennzahl, die vorwiegend für Elastomere und gummielastische Polymere eingesetzt wird. Auf Basis der Eindringtiefe wird die Werkstoffhärte gemessen. Mehr Informationen: http://wiki.polymerservice-merseburg.de/index.php/Shore-Härte

Härte für Werkstoffe im Allgemeinen ist definiert als Widerstand gegen Eindringen (dieser verhält sich sehr oft proportional zur Festigkeit, dem Widerstand gegen Verformen). Das Messprinzip der Shore-Härte beruht auch darauf, dass die Eindringtiefe von einem Prüfkörper gemessen wird, welcher mit einer bestimmten Kraft auf den Gummi drückt. Man unterscheidet je nach Formgebung des Prüfkörpers und Stärke des Anpressdruckes mehrere einzelne Prüfverfahren. Je nach Material verwendet man:

• Shore A-Härte für Weichgummi sowie

• Shore C- und D-Härte für Elastomere und auch weiche Thermoplaste.

Die Härte der Gummimaterialien für Stanzformen bezeichnet man ebenfalls in der Shore A-Einheit. Die Skala reicht von 0 (sehr weich) bis 100 (sehr hart, kein Eindringen des Prüfkörpers messbar). Je nach zu bearbeitendem Material gibt es eine große Vielfalt von Materialien und Härtegraden nach Shore. Nachfolgend eine Übersicht über die gebräuchlichsten Gummimaterialien mit Angabe der Shore-Härte und der Funktion des Gummis an der Stanzform.

Abb. 5.3.25: Gummisorten Plattenware, Verwendung bei Kartonage (Quelle: Eigene Darstellung)

Abb. 5.3.26: Gummiprofile, Verwendung bei Kartonage (Quelle: Eigene Darstellung)

Abb. 5.3.27: Gummisorten Plattenware, Verwendung bei Wellpappe (Quelle: Eigene Darstellung)

Abb. 5.3.28: Gummiprofile, Verwendung bei Wellpappe (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

5.3.6 Gegenzurichtung

Bei der Verarbeitung von Kartonage bedingt die Verwendung von Rilllinien immer eine Gegenzurichtung, auf der sich Rillkanäle befinden. Diese dienen zur Herstellung eines Rillprofils, in das die Rilllinie beim Stanzvorgang eindringt, den dazwischenliegenden Karton verformt und somit eine exakte Biegekante vorbereitet.Verwendet werden mehrere Zurichtearten. Welche Auswahl getroffen wird, hängt davon ab, ob einfache Einzelnutzen mit kleiner Auflage am Stanztiegel oder große Auflagen auf Stanzmaschinen verarbeitet werden. Weitere Entscheidungskriterien sind die Qualität des zu verarbeitenden Materials, die Kompliziertheit des Packmittels und nicht zuletzt die maschinelle Einrichtung des Betriebes. Auf dem Markt werden folgende Arten von Gegenzurichtungen eingesetzt:

a) Kanalfertignuten

Kanalfertignuten sind selbstklebende Zurichtestreifen mit aufgeklebten Kanalrichtstreifen, die auf die Rilllinien aufgesteckt und so auf die Zurichteplatte übertragen werden. Sie ermöglichen ein schnelles Zurichten und werden hauptsächlich für kleinere Auflagen mit einer geringen Nutzenanzahl verwendet, da sie sehr weich und daher nicht sehr haltbar sind. Die Zurichtestreifen sind in verschiedenen Nutenbreiten erhältlich. Mit Spezialscheren kann man die benötigten Längen abschneiden und gleichzeitig auf Gehrung schleifen. Im Bereich der Wellpappenverarbeitung haben Kanalfertignuten nahezu 100 Prozent Marktanteil, finden jedoch im Bereich der Kartonage immer weniger Anwendung.

Abb. 5.3.29: Kanalfertignuten der Firma Cito, jeweils bestehend aus Leitstreifen, Rillkanal und Trägerpapier (Quelle: Eigene Darstellung)

Vorgehensweise bei dem Einbau/Einrichten der Kanalfertignuten:

Abb. 5.3.30: So werden Kanalfertignuten eingebaut. (Quelle: Eigene Darstellung)

b) Rillma®-Fertigmatrizen

Kanalfertignuten mit selbstklebenden Zurichtestreifen werden hauptsächlich bei kleineren Nutzenzahlen verwendet, da sie weich und damit wenig haltbar sind. Rillma®-Fertigmatrizen haben aktuell den größten Marktanteil. Sie bestehen aus Messing, Vetronit oder Pertinax. Der nachfolgende Abschnitt informiert, wie man sie richtig einsetzt.

Die Rillma®-Gegenzurichtung besitzt derzeit den höchsten Marktanteil und ist in verschiedenen Materialien wie Pertinax, Vetronit und Messing erhältlich. Auf der Rückseite ist die Gegenzurichtung mit einer Klebefolie versehen. Prinzipiell hat man zu jedem Nutzen auf Stanzform eine einzelne Matrize. Für den Stanzvorgang werden die Zurichtungen mittels Passerstiften auf die Stanzform montiert, die Klebefolie entfernt und während des ersten Stanzvorganges auf die Stanzplatte übertragen. Sie sind dadurch optimal zum Nutzen ausgerichtet. Die Gegenzurichtung ist im Bereich der Schneidlinie ausgespart. Mit numerisch gesteuerten Fräsmaschinen können diese Einzelnutzen-Gegenzurichtungen (Teilmatrizen) nach dem Stanzform-CAD-Programm gefräst werden. Die Fräsmaschine ist mit Hochfrequenzspindeln ausgerüstet, deren Fräswerkzeuge je nach Kanalbreite einfach auswechselbar sind.

Beispielrechnung zur Festlegung von Rilllinienhöhe und Kanaltiefe:

Kartonbogen mit Dicke d = 0,4 mm

Als Standard sollte eine Stanzlinie mit Höhe = 23,8 mm vorgegeben werden.

Berechnung der Kanaltiefe: Um eine optimale Rillausbildung zu erlangen, darf das Kartonmaterial im Rillkanal nicht gequetscht werden. Die Rillkanaltiefe sollte daher immer die Kartondicke (Kaliber) übertreffen – man rechnet zur Kartondicke + 0,1 mm hinzu.

Also Kanaltiefe = Kartondicke + 0,1 mm, in dem Fall also= 0,4 mm + 0,1 mm = 0,5 mm

Auswahl Rillma: Es lässt sich eine Rillma mit Höhe 0,6 mm verwenden, wobei im Bereich des Rillkanals die Reststärke von 0,6 – 0,5 = 0,1 mm verbleibt. Aus diesen Angaben lässt sich die notwendige Höhe der Rilllinie berechnen nach:

Schneidlinienhöhe 23,8 mm

abzüglich Rillkanaltiefe - 0,5 mm

abzüglich Reststärke - 0,1 mm

Ergibt Höhe der Rilllinie 23,2 mm

Berechnung der Rillkanalbreite:

Die Rillkanalbreite ist abhängig von der Materialdicke und der Rilllinienstärke. Generell gilt folgende Faustformel:

Materialdicke x 1,5 + Rilllinienstärke = Rillkanalbreite

Beispiel:

Bei 2-Pkt Rilllinie und Kartondicke 0,4 mm ergibt sich daraus die Rillkanalbreite = 0,4 mm x 1,5 + 0,71 = 1,31 mm ~ 1,3 mm

Gegen den Faserlauf werden immer 0,1 mm in der Kanalbreite zugegeben.

Abb. 5.3.31: verschiedene Materialien für Rillma®-Fertigmatrizen (Quelle: Eigene Darstellung)

c) Stanzrillplatten

Als Stanzrillplatte bezeichnet man eine Gegenstanzplatte mit integrierten Rillkanälen. Sie beinhaltet also die Funktionen „Stanzfläche für die Schneidlinien“ und gleichzeitig die der Gegenzurichtung. Stanzrillplatten verfügen über die höchste Qualität aller Gegenzurichtungsarten und werden bei hochwertigen Verpackungen oder bei großer Auflagenhöhe eingesetzt. Sie sind in beliebigen Härtegraden erhältlich. Grundsätzlich gilt im Bezug auf die Härte: Je härter, desto teurer, aber desto haltbarer. Die Rillkanäle werden entweder in die Stanzrillplatten erodiert oder gefräst. Stanzrillplatten versprechen absolute Maßhaltigkeit und eine sehr hohe Auflagenfestigkeit.

Abb. 5.3.32: Stanzrillplatte (Quelle: Eigene Darstellung)

Als weiteren Vorteil erlaubt die Verwendung einer Stanzrillplatte einen flacheren, gleichmäßigeren Bogendurchlauf als bei einer Rillma®-Matrize, vergleiche nachstehende Grafik.

1) bei Verwendung einer Stanzrillplatte

Gleichmäßiger, fast ebener Bogendurchlauf. Daher fast keine Spannung auf dem Kartonmaterial. Keinerlei Gefahr von Druckstellen durch die Gummierung.

2) bei Verwendung von Rillma®-Matrizen

Unruhiger Bogendurchlauf, da der Höhenunterschied zur Rillma®-Matrize überwunden werden muss. Sehr große Gefahr von Druckstellen durch die Gummierung.

Abb. 5.3.33: Vergleich des Bogendurchlaufs bei Verwendung einer Rillma®-Matrize gegenüber einer Stanzrillplatte (Quelle: Eigene Darstellung)

d) marbagrid®-Gegenzurichtung

Die marbagrid®-Gegenzurichtung ist eine preisgünstige Alternative zur Stanzrillplatte. Der Rillkanal wird bei der marbagrid®-Gegenzurichtung komplett mittels Laser ausgeschnitten. Es ergibt sich somit ebenfalls eine Stanz- und Rillfläche in einer Ebene. Das Ergebnis ist ein Rillkanal, bei dem die Kanaltiefe der Stanz-plattendicke entspricht.

Abb. 5.3.34: marbagrid®-Gegenzurichtung (Quelle: Eigene Darstellung)

Abb. 5.3.35: Prinzip der marbagrid®-Gegenzurichtung (Quelle: Eigene Darstellung)

Anforderungen an die Genauigkeiten von Gegenzurichtungen

Der Rillprozess besteht im Prinzip aus Rilllinie und Rillkanal – beide Teile müssen dabei zentrisch zueinander orientiert sein. Im Rillprozess muss sehr genau gearbeitet werden. Im Kartonagebereich gelten rund 0,2 mm als maximal zulässige Abweichung. Größere Toleranzen beeinflussen das Rillergebnis negativ, indem unsymmetrische Rillungen oder Beschädigungen entstehen. Diese verdeutlicht folgende Darstellung:

Abb. 5.3.36: Beispielhafte Darstellung außermittige Rillung bei einer Rillmatrize aufgrund eines Versatzes zwischen Rilllinie und Rillkanal (Quelle: Eigene Darstellung)

Um sich die geforderten Toleranzen zu vergegenwärtigen, kann man die Maßänderungen einer Stanzrillplatte – allein durch Temperatureinfluss – ermitteln: Gegenstanzplatten aus Stahl verhalten sich unempfindlich gegenüber Feuchtigkeitsänderung, sie reagieren aber auf Temperaturänderung durch Wärmeausdehnung nach:

∆l = ?₁ · l₁ · ∆t

Mit ∆l Längenausdehnung

?₁ Längenausdehnungskoeffizient (werkstoffspezifisch)

l₁ Anfangslänge

∆t Temperaturänderung

Beispiel: Berechnung der Längenänderung bei einer Gegenstanzplatte im 6er-Format der Druckindustrie bei folgenden Daten:

Abmessungen 1420 x 1020, als Anfangslänge l₁ die längere Seite 1420 mm betrachtet

?₁: 0,000 017  (Stahl, legiert, Daten von Tabellenbuch Metall)

(Stahl, legiert, Daten von Tabellenbuch Metall)

∆t : 5°C (angenommene Temperaturänderung in einer Produktionshalle)

Mit diesen Werten ergibt sich

∆l = 0,000 017 ![]() · 1420 mm · 5°C

· 1420 mm · 5°C

eine Längenausdehnung ∆l von 0,114 mm

Fazit:

Schon bei einem Temperaturunterschied von 5°C dehnt sich eine 1,42 m lange Gegenstanzplatte um 0,1 mm aus. Die Berechnung zeigt also, dass man allein aufgrund von Temperatureinfluss mit Maßabweichungen von rund 0,1 mm rechnen muss. Umso wichtiger ist also ein sorgfältiger und korrekter Einbau von Stanzform und Gegenzurichtung. Die Rillma hat den Vorteil, dass sie beim Ablegen zu jedem einzelnen Nutzen ausgerichtet wird. Die Stanzrillplatte kann technisch mit hoher Genauigkeit hergestellt werden. Wichtig ist dann, dass die Stanzformträgerplatte gegenüber der Stanzrillplatte möglichst wenig durch Temperatur- oder Feuchtigkeitseinflüsse verursachte Maßänderungen erfährt. Idealerweise hat die Trägerplatte die gleiche Wärmeausdehnung wie die Stanzrillplatte. Dies erreicht man am besten bei glasfaserverstärktem Kunststoff. Aus diesem Grund kombiniert man Stanzrillplatten üblicherweise mit Stanzformen auf Duramar-Trägerplatten.

Rillen von Wellpappe ohne Rillkanal

Bei Wellpappe ist oft kein Rillkanal notwendig; die Faltlinien entstehen durch Eindrücken des Materials durch die Rilllinien gegen eine flache Gegenstanzplatte.

Abb. 5.3.37: Rillvorgang bei Wellpappe ohne Gegenzurichtung (Quelle: Eigene Darstellung)

Die notwendige Rilllinienhöhe berechnet man aus der Schneidlinienhöhe und der Dicke des komprimierten Materials.

Beispiel: B-Welle mit Höhe 3,0 mm, komprimiertes Material ca. 0,8 mm (Zur Ermittlung der komprimierten Materialdicke kann man eine Materialprobe manuell zusammendrücken und die Höhe messen, da diese von den eingesetzten Papieren in der Wellpappe abhängt.)

Bei einer Schneidlinienhöhe von 23,8 mm ergibt sich daraus die Rilllinienhöhe nach:

Rilllinienhöhe = 23,8 – 0,8 = 23,0 mm

Zusammenfassung und Vergleich der einzelnen Gegenzurichtungssysteme

Kanalfertignuten haben den niedrigsten Preis, zugleich aber auch die geringste Standzeit sowie Nachteile bei den Rüstzeiten und der Genauigkeit. Am teuersten ist die erodierte Stanzrillplatte. Sie hat dafür eine sehr hohe Standzeit und bietet Vorteile bei Rüstzeiten und Genauigkeit. Welche Systeme angewendet werden, hängt zum einen vom Anspruch an die Verpackung und zum anderen von der Auflage ab.

Abb. 5.3.38: Zusammenfassung und Vergleich der einzelnen Gegenzurichtungssysteme (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

5.4 Druckkraftberechnung

Beim Stanzdruck gibt es je nach Material Erfahrungswerte. Doch um exakte Druckkraftangaben zu erhalten, muss man das zu bearbeitende Material einem Stanztest unterziehen.

Es ist oft sehr wichtig, die für einen Stanzauftrag voraussichtlich benötigte Druckkraft im Vorfeld abschätzen zu können. Hierbei spielen jedoch mehrere Faktoren eine entscheidende Rolle. Bei Veränderung auch nur eines Parameters (Zustand) dieser Faktoren kann sich die Druckkraft deutlich verändern. Folgende Faktoren sind ausschlaggebend:

| 1.) das zu stanzende Material in Bezug auf: | a) Struktur b) Spezifikation c) Flächengewicht d) Faserrichtung e) Feuchte f) Dichte (Festigkeit) |

| 2.) Zustand der Stanzlinien in Bezug auf: | a) Abnutzung (Verschleiß) b) Linienlänge |

| 3.) Art der Gummierung: | a) Auswahl der Gummisorte b) Härte der gewählten Gummiarten |

| 4.) die Gegenstanzplatte: | a) Härte der Gegenstanzplatte b) Zustand (Abnutzung) der Gegenstanzplatte |

| 5.) Art des zu stanzenden Auftrages: | a) mit Prägung b) mit Negativritzung |

Abb. 5.4.1: Übersicht zu berücksichtigender Faktoren bei einem Stanzauftrag (Quelle: Eigene Darstellung)

Um exakte Druckkraftangaben erhalten zu können, ist es notwendig, diese bei einem Stanztest mit dem zu stanzenden Material zu ermitteln. Als Faustregel können jedoch folgende Werte eingesetzt werden, angegeben in Kraft pro Längeneinheit beziehungsweise pro Fläche bei Prägung:

| Chromokarton ca. 250-350 gr | Triplexkarton ca. 250-350 gr | Duplexkartonca. 250-350 gr | einwellige Wellpappe | doppelwellige Wellpappe | |

| Scharfe Schneidlinie in Faserlauf | 35 kg/cm | 38 kg/cm | 40 kg/cm | 44 kg/cm | 54 kg/cm |

| Scharfe Schneidlinie gegen Faserlauf | 37 kg/cm | 41 kg/cm | 44 kg/cm | 48 kg/cm | 58 kg/cm |

| Stumpfe (abgenutzte) Schneidlinie in Faserlauf | 45 kg/cm | 51 kg/cm | 56 kg/cm | 60 kg/cm | 66 kg/cm |

| Stumpfe (abgenutzte) Schneidlinie gegen Faserlauf | 48 kg/cm | 54 kg/cm | 60 kg/cm | 63 kg/cm | 68 kg/cm |

| scharfe Ritzlinie | 30 kg/cm | 32 kg/cm | 37 kg/cm | 42 kg/cm | 54 kg/cm |

| stumpfe (abgenutzte) Ritzlinie | 36 kg/cm | 37 kg/cm | 40 kg/cm | 44 kg/cm | 58 kg/cm |

| Rilllinie | 25 kg/cm | 28 kg/cm | 30 kg/cm | 32 kg/cm | 42 kg/cm |

| Moosgummi 30-35 Shore | 18 kg/cm | ||||

| Vulkollangummi 50-55 Shore | 25 kg/cm | ||||

| Korkgummi 60-65 Shore | 35 kg/cm | ||||

| Prägung | 350 kg/cm² | ||||

Abb. 5.4.2: Übersicht der erforderlichen Druckkräfte – ungefähre Angaben, die im Einzelfall zu überprüfen sind (Quelle: Eigene Darstellung)

Beispiel für Zuschnitt = Faltschachtel MB 50A = 80 x 60 x 110 mm

Material = Chromo-Karton, ca. 300 gr/m²

Abb. 5.4.3: Beispiel und technische Angaben für einen Zuschnitt (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

5.5 Flaches Stanzwerkzeug herstellen

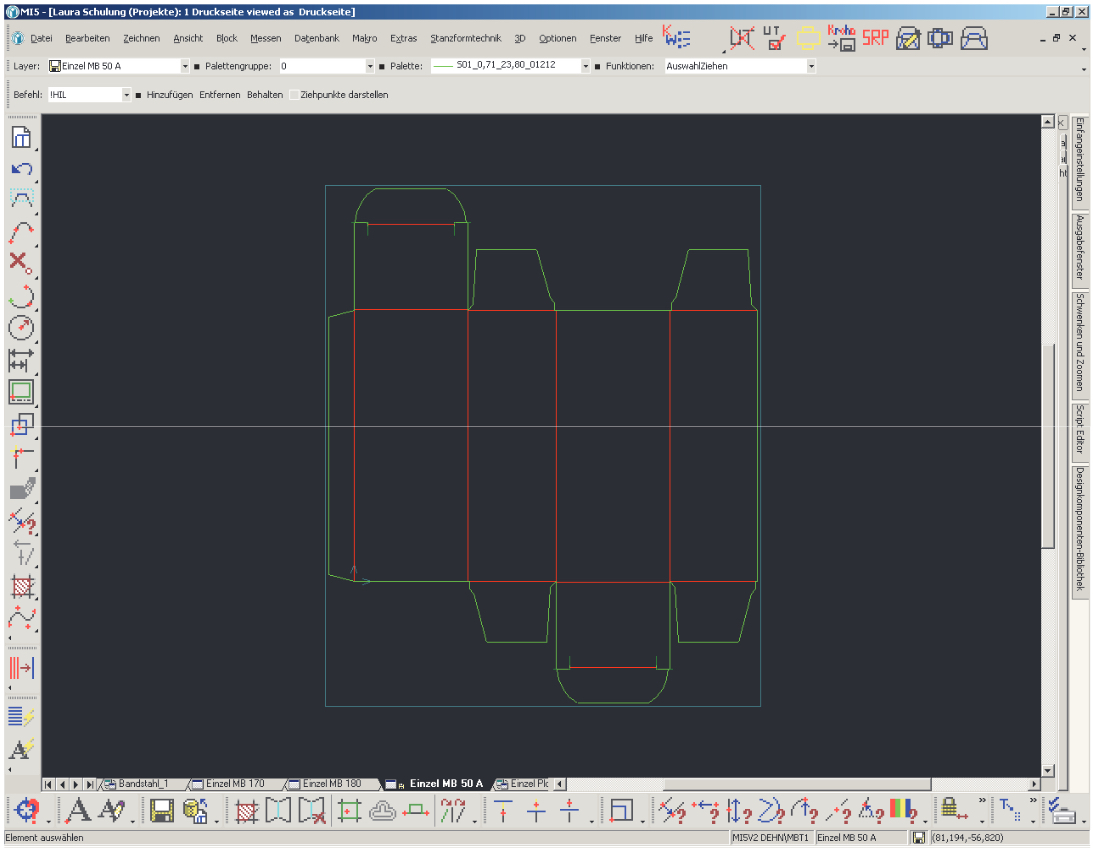

5.5.1 Die Konstruktion der Stanzkontur

Die Konturlinien, in welchen später auf der Trägerplatte die Bandstahllinien montiert werden, werden mit Hilfe eines CAD-Programms in der Draufsicht konstruiert (CAD = computer-aided design = rechnerunterstütztes Konstruieren).

In der Verpackungsmittel-industrie verwendete CAD- Programme sind z.B.

Impact von Arden Software: https://www.ardensoftware.com/products/impact-for-designers/

VPACK® von Erpa: https://erpa.de/

ArtiosCAD von Esko Graphics: https://www.esko.com/de

Hier die CAD-Konstruktion einer Faltschachtel, beispielhaft mit dem CAD-System „Impact“:

Abb. 5.5.1: CAD-Konstruktion eines Faltschachtelzuschnittes (Quelle: Eigene Darstellung)

Die CAD-Daten stellt im Allgemeinen zum Teil schon der Kunde bereit – zumindest die Zeichnung des reinen Verpackungszuschnittes, so wie sie bei der Entwicklungstätigkeit entstand. Über die Angabe des ECMA- oder FEFCO-Codes und den zugehörigen Maßen ist die Erstellung des Zuschnittes auch durch den Stanzformenhersteller möglich.

Ausgehend vom ersten Nutzen entsteht nun nach Kundenvorgaben die komplette Stanzform unter Berücksichtigung

• der Seitenorientierung (die Stanzung von Kartonagen erfolgt von oben, also auf die Druckseite, die Stanzform ist dann spiegelbildlich zum Druckbild herzustellen),

• der gewünschten Formatgröße (Stanzmaschinenformat),

• der optimalen Nutzenanordnung,

• der Maschinenspezifikationen (zum Beispiel Abstände Holzrahmen bis erstes Messer, Greiferrand, Rüstvorrichtungen wie Centerline® etc.),

• der auftragsspezifischen Bauteile wie Prägefelder, Braille-Prägungen, Gegendruckblöcke für Gegenritzplättchen etc.),

• der Brücken im Holz – die Schnitte für die Bandstahllinien sind in regelmäßigen Abständen zu unterbrechen, sodass Verbindungspunkte entstehen und die Trägerplatte stabil bleibt,

• der Erweiterungen, wie Abfalltrennmesser, um nach dem Stanzen große Abfallstücke besser entfernen zu können, sowie

• der Druckausgleichslinien, um für eine gleichmäßige Druckverteilung im Stanztiegel zu sorgen, wenn die Bandstahllinien nicht gleichmäßig auf der Form verteilt sind.

Für den Stanzformenbau verfügt das CAD-System auch über umfangreiche CAM-Funktionen. Dies bedeutet, dass die CAD-Daten zur Ansteuerung verschiedener CNC-gesteuerter Maschinen, wie Lasermaschinen oder Abläng- und Biegemaschinen, verwendet werden können. Die Herstellung der Stanzform erfolgt entweder in einer eigenen Abteilung des packmittelerzeugenden Betriebes oder (üblicherweise) bei einem Stanzformenhersteller außerhalb des Hauses.

Videos

- Die komplette Herstellung einer Stanzform, bereitgestellt von Marbach - großes Video

- Die komplette Herstellung einer Stanzform, bereitgestellt von Marbach - kleines Video

- Zum Verfassen von Kommentaren bitte anmelden.

5.5.2 Das Lasern der Stanzkontur

Trägerplatten werden heute mit Lasern geschnitten. Das ist wesentlich genauer und weniger zeitaufwendig als die Sägetechnik vergangener Tage.

Laseranlagen bestehen im Allgemeinen aus einer Laserquelle, welche die Laserstrahlung erzeugt, einem Strahlführungssystem sowie Bearbeitungsoptiken (Fokussierung/Schneidkopf), einem Führungssystem (Antriebe) und der Steuerung.

Abb. 5.5.2: Lasermaschine (Quelle: Eigene Darstellung)

Die Laserquelle erzeugt die Laserstrahlung, also eine sich nahezu parallel ausbreitende, kohärente und monochrome elektromagnetische Strahlung. Die enthaltenen Lichtwellen verfügen also alle über die gleiche Wellenlänge und Phasenbeziehung. Dadurch ist es möglich, diese Strahlung enger zu fokussieren, als es mit natürlichem Licht möglich wäre. Durch die hohe Energiekonzentration am Fokuspunkt lassen sich Metalle, Kunststoffe, Holzplatten und viele weitere Materialien schneiden.

Die Wellenlänge des Lasers bestimmt das Absorptionsverhalten des zu bearbeitenden Materials – also die Eigenschaft, die Laserenergie aufzunehmen. Für einen Laser-Schneidprozess ist eine hohe Absorption des jeweiligen Materials notwendig. Während sich bei Metallen eine Laserstrahlung mit einer Wellenlänge von rund 1 μm als günstig erweist, so eignet sich bei organischem Material wie Holz eine Laserstrahlung mit einer Wellenlänge von rund 10 μm. Strahlung dieser Wellenlänge erzeugen Laserquellen, welche als aktives Lasermedium ein CO2-N2-He-Gasgemisch aufweisen (Kohlendioxid, Stickstoff und Helium). Man spricht in diesem Fall üblicherweise von CO2-Laserquellen.

Das Schneiden von Trägerplatten aus Holz erfolgt deshalb grundsätzlich auf Lasermaschinen mit CO2-Laserquellen.

Die Laseranlage muss sich so einstellen lassen, dass ein leichter Press-Sitz für die Bandstahllinien entsteht. Dies erfolgt durch Anpassung der Maschinenparameter wie:

• Fokussieroptik, Anheben, Absenken,

• Verfahrgeschwindigkeit,

• spezielle Laserleistungssteuerungen wie Pulsbetrieb sowie

• Menge und Druck des Schneidgases

So ist es möglich, in einem Durchgang stufenlos die Schnitte für 1, 2, 3 oder 4 Punkt breite Linien herzustellen.

Dabei ist es für einen stabilen Verbund der Trägerplatte wichtig, nicht die komplette Kontur des späteren Stanzzuschnittes zu schneiden, sondern noch Verbindungspunkte (Stege) stehen zu lassen. Der Bandstahl wird an diesen Stegen entsprechend ausgespart (ausgeklinkt).

Abb. 5.5.3: lasergeschnittene Trägerplatte, Bandstahl-Elemente für die Sicherheitseinschnitte angesetzt (noch nicht eingearbeitet). Unterbrechungen des Laserschnittes, sodass Verbindungsstege bleiben (Quelle: Eigene Darstellung)

Mit dem Laser lassen sich auch Dokumentationen wie Auftragsdaten oder empfohlener Stanzdruck für die spätere Verwendung an der Stanzmaschine auf die Trägerplatte gravieren. Vor Einführung der Lasertechnik sägte man die Schlitze mit Dekupiersägen. Dies war wesentlich zeitaufwendiger und nicht so wiederholgenau, da die Zuschnittform zuerst auf die Platten gezeichnet und manuell an der Säge geführt werden musste. Für unterschiedliche Linienbreiten musste man das Sägeblatt wechseln. Für jedes Liniensegment war zunächst ein Loch zu bohren, um das Sägeblatt durchführen zu können. Im Vergleich dazu lässt sich mit der Lasertechnik die Trägerplatte automatisiert und wesentlich schneller schneiden, es sind auch feinere Konturen möglich.

- Zum Verfassen von Kommentaren bitte anmelden.

5.5.3 Die Bandstahlmontage

Nach wie vor in Handarbeit geschieht das Einsetzen der Bandstahllinien in die vom Laser geschnittene Trägerplatte. Schneid-, Rill-, Ritz- und Perforationslinien werden auf die im CAD-Programm vorgegebene Länge zugeschnitten. Es ist erstrebenswert, möglichst geschlossene Linienzüge zu erzielen – das heißt: so lange wirtschaftlich und technisch möglich, Linien aus einem Stück zu verwenden.

Abb. 5.5.4: Schneidlinie aus einem Stück mit mehreren Biegestellen, Ausklinkungen wegen Stegen in der Trägerplatte (Quelle: Eigene Darstellung)

Bei senkrechten Linienanschlüssen montiert man zuerst die durchgehende Linie und setzt anschließend die seitliche Linie auf. Diese hat am Ende einen Überhang („Häkchen“) an der Schneidenspitze, sodass sich an der Übergangsstelle ein geschlossener Linienzug ergibt.

Abb. 5.5.5: Linienreihenfolge bei Montage von Schneidlinien. Links: erst durchgängige Linie, dann Linie mit Häkchen. Rechts: An der Schneidenspitze entsteht so ein geschlossener Linienzug. (Quelle: Eigene Darstellung)

Abb. 5.5.6: aufgesetzte Linie mit Häkchen (Quelle: Eigene Darstellung)

Biegungen und Radien werden mit auswechselbaren Einsätzen auf Biegeapparaten gebogen. Die so gefertigten Bandstahlteile werden anschließend mit einem Schonhammer in die gelaserten Konturlinien eingearbeitet. Der Schonhammer ist ein Hammer, dessen Köpfe aus Kunststoff (zum Beispiel Nylon) sind. Er dient oft dem Positionieren und Ausrichten von Maschinen oder montierten Werkstücken und dem Bearbeiten weicher Metalle. Zum Schluss müssen alle Maße nochmals überprüft werden und gegebenenfalls kleine Korrekturen mit Richtwerkzeugen vorgenommen werden.

Damit die später gestanzten Kartonbögen sich zuverlässig durch die Maschine ziehen lassen, ist es notwendig, dass noch kleine Verbindungspunkte („Haltepunkte“) zwischen den Nutzen und den Abfall-teilen verbleiben. Diese Haltepunkte entstehen durch kleine Kerben an den Schneidlinien, welche mit speziellen Schleifgeräten, den „Haltepunktschleifern“, vor oder nach der Montage der Linien eingeschliffen werden.

Falls so ein Gerät nicht zur Verfügung steht, kann in Einzelfällen der Haltepunkt mit einem Meißelwerkzeug eingeschlagen werden.

Dies sollte aber nicht das generelle Verfahren sein,

• weil beim Einschlagen zu große Ungenauigkeiten bei der Breite und Tiefe entstehen. Damit wird der Haltepunkt am Zuschnitt entweder zu schwach (Zuschnitte würden nicht zuverlässig durch die Stanz-maschine laufen) oder zu stark ausgebildet (deutlich sichtbare Fasern oder Einrisse beim späteren Trennen).

• weil die Schneide neben dem Haltepunkt teilweise abbrechen kann (die Schneide ist ein gehärteter und spröder Bereich – sie reagiert empfindlich auf Schlagbeanspruchung).

Abb. 5.5.7: Vergleich Haltepunkt, oben: eingeschliffen, unten: eingeschlagen (Quelle: Eigene Darstellung)

Abb. 5.5.8: Haltepunkte zwischen gestanzten Zuschnitten, erzeugt durch Einkerbungen an der Schneidenspitze (Quelle: Eigene Darstellung)

Abb. 5.5.9: Montagewerkzeuge für Bandstahllinien (Quelle: Marbach)

- Zum Verfassen von Kommentaren bitte anmelden.

5.5.4 Biegefreischleiftechnik

Beim Biegen von Schneidlinien ergeben sich im Verformungsbereich der Biegekante eine Zug- und eine Druckzone. Dazwischen liegt die Schneidenspitze:

Abb. 5.5.10: Zug- und Druckzone einer Biegestelle – 1. Schneidenspitze, 2. neutrale Faser

(Quelle: Eigene Darstellung)

Bei scharfkantigen Biegungen (Radien von 0,5 mm bis 3 mm) wird die innere Schicht gestaucht und die äußere Schicht gedehnt. Es entsteht eine Druck- und eine Zugspannung. Das führt dazu, dass die Schneidenspitze durch das Stauchen der inneren Schicht in den hinteren Dehnungsbereich gedrückt wird. In diesem Dehnungsbereich findet ein Einschnürungsprozess statt, wodurch die Höhe der Schneidlinie in diesem Bereich abnimmt. Je nach Materialhärte, Biegeradius und Biegewinkel kann sich dieser Höhenverlust auf bis zu 0,05 mm belaufen. Diese reduzierte Höhe führt zu schlechten Stanzergebnissen an den betroffenen Stellen.

Diese Problematik wird weitestgehend dadurch beseitigt, dass die Schneidlinien vor dem Biegen an den Biegestellen im Druckbereich freigeschliffen werden. Durch die Entfernung des Materials entwickelt sich beim Biegen die Druck- und Zugspannung weniger stark und dadurch bleibt die Schneidlinienhöhe weitestgehend konstant.

Abb. 5.5.11: Biegestelle mit Freischliff – 1. Schneidenspitze, 2. neutrale Faser (Quelle: Eigene Darstellung)

Abb. 5.5.12: Beispiele der Anwendung des Biegefreischleifens und der Stoßeinschleiftechnik

(Quelle: Eigene Darstellung)

Das obige Diagramm zeigt die Anwendungen des Biegefreischleifens im:

• Faltschachtelbereich bei den

• Sicherheitseinschnitten (Abb. 5.5.12, Pos. 4) und bei den

• Magazinschlitzen – falls aus 1 Teil gefertigt (Abb. 5.5.12, Pos. 3)

• Zigarettenschachtelbereich bei den

• Laschenradien (Abb. 5.5.12, Pos. 5) und gelegentlich auch beim

• Spikelmittenradius (Abb. 5.5.12, Pos. 7)

• allgemeinen Stanzformenbereich bei Radien bis 3 mm und einem Biegewinkel über 90°.

Spikelmittenradius ist ein spezieller Begriff, mit welchem Fachleute beim Werkzeuge-Hersteller Marbach die Form des Bandstahls zwischen Zigarettenzuschnitten an einer bestimmten Lasche bezeichnen. Begriffe dieser Art sind in der Branche nicht normiert. Alternative Bezeichnung: radienförmige Laschenanschlüsse an Zigarettenzuschnitten.

- Zum Verfassen von Kommentaren bitte anmelden.

5.5.5 Stoßeinschleiftechnik

Bei einem tangentialen Schneidlinienstoß muss ab einer Schrägstellung von rund 20° das Häkchen dem Winkel entsprechend hinterschliffen werden. Dies führt zwangsläufig zu einem Stabilitätsverlust des Häkchens. In diesem Fall ist es empfehlenswert, die zwar aufwendige, aber dafür technisch solide Lösung des Stoßeinschleifens zu wählen. Unterstützt wird diese Technik durch eine zusätzliche Stoßabstützung (Abb. 5.5.12, Pos. 2).

Das Stoßeinschleifen findet Anwendung im:

• Faltschachtelbereich beim Einstecklaschenstoß (Abb. 5.5.12, Pos. 1)

• Zigarettenschachtelbereich bei den Spikelschlitzen (Abb. 5.5.12, Pos. 6)

• allgemeinen Stanzformbereich bei tangentialem Stoß ab 20°

Die Linien schleift man manuell geführt an einem Schleifbock oder, für genauere Ergebnisse beziehungsweise größere Stückzahlen, automatisiert an einem Gehrungsschleifer.

Abb. 5.5.13: Beispiel für tangentialen Linienstoß mit hinterschliffenen Linien (Quelle: Eigene Darstellung)

Abb. 5.5.14: Stanzform mit montierten Schneid- und Rilllinien (Quelle: Eigene Darstellung)

Einige wichtige Geräte im Stanzformenbau:

Abb. 5.5.15, 16, 17, 18, 19, 20: Quelle: Eigene Darstellung

- Zum Verfassen von Kommentaren bitte anmelden.

5.5.6 Das Gummieren des Stanzwerkzeuges

Nach der Bandstahlmontage folgt als nächster Schritt die Gummierung der Stanzform. Gummi in Form von Profilen schneidet man manuell mit Scheren, wohingegen Wasserstrahl- oder Plottermaschinen (mit oszillierendem Messer) flächige Gummikonturen schneiden können. Die Gummimaterialien sind auf der Rückseite mit einer Kleberschicht und Trägermaterial kaschiert, sodass man sie nach dem Schneiden direkt auf die Stanzform aufkleben kann. Je nach Größe der Gummiteile bringt man zur Unterstützung der Klebeverbindung zusätzlich einen schnell härtenden Klebstoff auf.

Abb. 5.5.21: Vulkollan (33 – 55 Shore), vorgesehen in engen Schlitzen, hier „Magazinschlitz“

(Quelle: Eigene Darstellung)

Abb. 5.5.22, 23: Quelle: Eigene Darstellung

Abb. 5.5.24: gummierte Stanzform, bereit für die Verwendung an der Stanzmaschine

(Quelle: Eigene Darstellung)

Abb. 5.5.25: Wasserstrahlschneidanlage (Quelle: Eigene Darstellung)

Abb. 5.5.26: Wasserstrahlschneidanlage von innen (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

5.6 Ausbrechwerkzeug

Abb. 5.6.1: In diesem Maschinenbereich findet das Ausbrechen des Abfalls statt.

(Quelle: Eigene Darstellung)

Nach dem Stanzen erfolgt – je nach Maschinenausrüstung – das Entfernen des umgebenden, nicht gebrauchsfähigen Abfalls. Diesen Vorgang nennt man das Ausbrechen. Hierzu wird ein Ausbrechwerkzeug benötigt: Es besteht aus einem Ausbrechoberteil und einem Ausbrechunterteil. Von der Funktionsweise unterscheidet man zwischen zwei Prinzipien:

• konventionelles Ausbrechen: Im oberen Werkzeug sitzen geformte Stahllinien, welche der Kontur des Abfalls entsprechen und den Abfall durch die Aussparungen am Ausbrechunterteil hindurchdrücken

• dynamisches Ausbrechen: Im oberen Werkzeug sitzen einzelne standardisierte Krallen, deren Spitzen in das gestanzte Material leicht eintauchen.

Das dynamische Ausbrechen erlaubt höhere Produktionsgeschwindigkeiten als die konventionelle Bauweise und entwickelt sich immer mehr zum Marktstandard. Es folgt deshalb hier eine ausführlichere Beschreibung zum dynamischen Ausbrechen: Die richtige Positionierung und die Verwendung der richtigen Anzahl an Krallen sind maßgeblich für ein perfektes Ausbrechen, dies wird in Abhängigkeit zur Kartondicke und Kartonqualität bestimmt. Darüber hinaus sind im Ausbrechoberteil ausreichend Luftlöcher vorhanden, um einen Vakuumeffekt beim Zusammenfahren der Maschine zu vermeiden. Im Ausbrechunterteil befinden sich Aussparungen, durch die der Abfall hindurchfällt. Die Abfalldurchbrüche im Ausbrechunterteil sind speziell gestaltet. An definierten Stellen werden so genannte Auflagen gebildet. In diesem Bereich ist der Durchbruch, im Gegensatz zu der ansonsten umlaufend größer ausgeführten Kontur, verengt. An jedem Auflagepunkt des Ausbrech-Unterteils sind im Ausbrech-Oberteil die Ausbrechkrallen positioniert. Diese Auflagen sind deshalb notwendig, damit beim Zusammenfahren der Maschine die von oben kommende Ausbrechkralle einen Gegendruck erhält und das darauf aufliegende Abfallteil fixieren kann.

Durch das weitere Zusammenfahren der Maschine drückt die Ausbrechkralle das Abfallteil nun, nachdem es die Auflagen überwunden hat, nach unten durch die Aussparung im Ausbrechunterteil hindurch, die Haltepunkte des Abfallteils werden dadurch gebrochen. Bei diesem Prozess erhält das Abfallteil eine Eigenspannung: Es biegt sich bedingt durch die Auflageflächen, durchstößt das Ausbrechunterteil komplett und schnellt heraus. Somit ist der Abfall beseitigt. Eine optimale Funktionalität des Ausbrechsystems ist nur dann gegeben, wenn Ausbrechoberteil und Ausbrechunterteil in der Stanzmaschine richtig zum gestanzten Bogen und auch zueinander ausgerichtet sind.

Abb. 5.6.2: Funktionsdarstellung dynamisches Ausbrechen (Quelle: Eigene Darstellung)

Abb. 5.6.3, 4: Quelle: Eigene Darstellung

- Zum Verfassen von Kommentaren bitte anmelden.

5.7 Nutzentrennwerkzeug

Abb. 5.7.1: In diesem Maschinenabschnitt findet das Nutzentrennen statt. (Quelle: Eigene Darstellung)

In einer weiteren Maschinenstation erfolgt nach dem Stanz- beziehungsweise Ausbrechvorgang als letzter Schritt das Nutzentrennen, auch Separieren genannt. Darunter versteht man die Vereinzelung der Nutzen, sodass sie leicht stapelweise entnommen werden können. Wie bereits erwähnt, verbleiben zwischen den Nutzen die Haltepunkte, um den Bogentransport durch die Maschine zu ermöglichen. In der Nutzentrennstation erfolgt nun das Abtrennen der Haltepunkte und das Abstapeln der Nutzen. Das Nutzentrennwerkzeug besteht aus einem Ober- und Unterteil. Der gestanzte Bogen wird über das Nutzentrennunterteil geführt, das Nutzentrennoberteil senkt sich ab und drückt den einzelnen Nutzen durch das Trenngitter des Unterteils. Dies bewirkt eine Krümmung der Nutzen, wobei die Haltepunkte gebrochen und die Nutzen vereinzelt werden. Durch die Krümmung haben die Nutzen beim Austreten aus dem Werkzeug eine Federwirkung, sie werden dadurch freigesetzt und fallen auf den Stapel.

Das Nutzentrennoberteil

Das Nutzentrennoberteil besteht in der Regel aus Holzstempeln. Diese Stempel sind in ihrer Form kleiner dimensioniert als der Nutzen selbst und entsprechen dem Umriss der Nutzen. Ihre Aufgabe ist es, den Zuschnitt durch das Trenngitter zu stoßen. Die Unterseite der Stempel ist mit Gummi beklebt, um eine Beschädigung der Nutzen zu verhindern. Sie werden mit einem Distanzbolzen auf eine Trägerplatte aus Holz aufgebracht. Aussparungen in der Trägerplatte verhindern – wie beim Ausbrechwerkzeug – ein Vakuum während des Arbeitsprozesses. Das Nutzentrennoberteil wird auftragsbezogen passend zum Unterteil gefertigt.

Abb. 5.7.2: ein Nutzentrennoberteil mit gummierten Holzstempeln (Quelle: Eigene Darstellung)

Das Nutzentrennunterteil (Trenngitter)

Das Nutzentrennunterteil ist ein gitterartig aufgebautes Gebilde, welches den Umrissen der Nutzen in etwa entspricht. Die Gitterplatte besteht in der Regel aus einem Holzrahmen und einem Trenngitter aus Stahl. Der Holzrahmen besteht aus Aussparungen für die Photozelle und Führungsschieber, die ein Geraderichten des separierten Nutzens gewährleisten. Die Photozelle überwacht die Stapelhöhe im Innengitter. Hat der Nutzenstapel die Photozelle erreicht, senkt sich die Palette automatisch um einige Millimeter ab. Die Führungsschieber sind für die Führung der Nutzen zuständig und verhindern ein seitliches Verschieben des entstehenden Stapels, wenn sich die Palette absenkt. Das Trenngitter besteht aus einer massiven, 15 mm dicken Stahlplatte. In diese sind die Ausschnitte eingebracht, welche konturengenau den Umrissen des zu trennenden Nutzens entsprechen. Das Trenngitter wird auf einen Stahlgrundrahmen geschweißt oder geschraubt.

Abb. 5.7.3: das Nutzentrennunterteil (Quelle: Eigene Darstellung)

Abb. 5.7.4: das komplette Nutzentrennwerkzeug (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

5.8 Rotationswerkzeuge (Holzhalbschalen)

In der Stanzformtechnik verwendet man auch Stanzwerkzeuge in rotativer Bauweise, welche hauptsächlich in der Wellpappe-Verarbeitung zum Einsatz kommen. Die Schneidlinien sind dabei auf einer Walze aufgebracht. Diese Technologie ist zwar nicht so genau wie beim Flachbettstanzen. Bei Wellpappe reichen die hier möglichen Toleranzen aber meist völlig aus.

Abb. 5.8.1: Rotations-Stanzform (Quelle: Marbach)

Abb. 5.8.2: Funktionsprinzip Rotationsstanzen (Holzhalbschalen) (Quelle: Eigene Darstellung)

Die Rotations-Stanzform wird in der Rotations-Stanzmaschine auf einen Stanzzylinder geschraubt. Bei der Produktion läuft das Wellpappe-Material kontinuierlich zwischen Stanzzylinder und Gegenstanzzylinder durch. Die Schneidlinien tauchen dabei rund 1,5 mm in den gummi-beschichteten Gegenstanzzylinder ein.

Die Schneidlinien sind mit einem Sägezahnprofil ausgestattet, dies schont die Gegendruckwalze, und beim Stanzen bewirkt das Profil einen Scher- oder Schrägschnitt. Dadurch ist weniger Stanzdruck erforderlich als bei einem „Parallelschnitt“ mit konstanter Linienhöhe wie beim Flachbett-Stanzen.

Herstellungsprozess

Der Herstellungsprozess ist prinzipiell derselbe wie bei den Flachbettformen, nur besteht die Trägerplatte aus Holzhalbschalen, die auf Rotations-Lasermaschinen geschnitten werden. Für die Holzhalbschalen verwendet man meistens 13 mm dickes Holz.

Abb. 5.8.3: Rotations-Lasermaschine zum Bearbeiten der Halbschalen (Quelle: Eigene Darstellung)

Die einzubauenden Bandstahllinien liegen für axiale Einbaurichtung in geradliniger Form, für radiale (und schräg verlaufende) Einbaurichtung in runder Form vor.

Abb. 5.8.4: Richtungsangaben an einer Rotations-Stanzform (Quelle: Eigene Darstellung)

Abb. 5.8.5: runde Linie (Quelle: Eigene Darstellung)

Abb. 5.8.6: axiale Linie (Quelle: Eigene Darstellung)

Es existieren mehrere standardisierte Durchmesser der Stanzzylinder. Üblicherweise verwendet man runde Linien mit Ø D, welche dem entsprechenden Durchmesser des Stanzzylinders entsprechen. Für Sonder-Durchmesser lassen sich runde Linien auch in Walz-Biegegeräten an den gewünschten Durchmesser anpassen. Zur besseren Verformbarkeit haben die runden Linien hierfür die Aussparungen am Grundkörper. Linien, welche in ihrem Verlauf von der direkten radialen Richtung abweichen (beliebige Winkel), passen sich durch die Aussparungen bei der Montage an den sich ergebenden Durchmesser an. Für die Montage ist die Holzhalbschale auf einen Stahlzylinder mit identischem Durchmesser gespannt.

Abb. 5.8.7: runde Linien Ø 177 mm (entsprechend dem Standard-Stanzzylinder Ø 177 mm) (Quelle: Eigene Darstellung)

Abb. 5.8.8: Walzbiegegerät zur Veränderung des Durchmessers einer runden Linie (Quelle: Eigene Darstellung)

Übergänge axial – radial:

An Linienverläufen, welche von einer axialen in eine radiale Richtung übergehen, vermeidet man aus Stabilitätsgründen eine Stoßstelle an einer Ecke oder in einem Radius. Vielmehr biegt man die axiale Linie ein kurzes Stück in die radiale Richtung (max. ca. 15–20 mm, je nach Durchmesser) und stößt dort die runde Linie an. Die eingebaute axiale Linie hebt sich an dieser Stelle aufgrund ihrer gradlinigen Formge-bung minimal vom Stanzzylinder ab, dies wirkt sich beim Stanzprozess (noch) nicht negativ aus, da die Linien prinzipiell immer in die Gegendruckwalze eintauchen.

Abb. 5.8.9: Stoßverbindungen von axialer in radiale Richtung (Quelle: Eigene Darstellung)

Gummierung

(zur Auswahl der Gummiarten s. auch Übersicht im Abschnitt 5.3.5 Gummierung)

Im Bereich des Nutzens hat die Gummierung standardmäßig eine Höhe von 13 mm und hat die Funktion des Abstreifens der Wellpappe von der Schneidlinie nach dem Stanzprozess. Im Bereich des Abfalls hat die Gummierung standardmäßig eine Höhe von 16 mm und hat die Funktion des Abstreifens der Wellpappe von der Schneidlinie sowie das Ausbrechen der Abfallteile, indem sie durch den höheren Gummi stärker nach unten gedrückt werden als die Nutzenbereiche. Somit hat man im Gegensatz zum Flachbett-Stanzverfahren keine separaten Ausbrechwerkzeuge (wobei es für speziellen Bedarf auch Techniken gibt), sondern entfernt die Abfallteile über die Gummierung. An Rilllinien bringt man in Wellenrichtung ebenfalls eine Gummierung an, welche den Rillvorgang unterstützt und das Einreißen des Materials verhindert. Je nach Orientierung der Wellenrichtung gegenüber der Maschinenlaufrichtung kann die Rillgummierung also in radialer oder in axialer Richtung sitzen.

Abb. 5.8.10: Beispiel für Gummierung einer Rotations-Stanzform (Quelle: Eigene Darstellung)

Abwicklung

Die Abwicklung in radialer Richtung, also die Länge der Zuschnitte, lässt sich nicht direkt an der Rotations-Stanzform abmessen, da die Schneidlinien ca. 1,5 mm in die Gegendruckwalze eintauchen und damit der (im wörtlichen Sinne) maßgebende Stanz-Durchmesser um 2 · 1,5 mm = 3 mm kleiner ist.

Beispiel: Für einen Stanz-Zylinder Ø von 487,3 mm und einer Schneidlinienhöhe von 25,4 mm lässt sich eine maximal herstellbare Abwicklung berechnen nach:

I = ? · (487,3 + 2 · 25,4 - 2 · 1,5 mm) = ~ 1681 mm.

Unter Berücksichtigung einer notwendigen Gummierung und eines Mindest-Holzrandes an der Holzhalbschale wird die maximal herstellbare Abwicklungslänge also rund 1650 mm betragen.

Dies ist eine allgemeine Betrachtung ohne Berücksichtigung eventuell spezieller Maschinenfunktionen. Auf der anderen Seite kann man an einer gelaserten (und auch bemesserten) Holzhalbschale die später sich ergebende Abwicklungslänge herausmessen. Dies erfolgt unter Berücksichtigung des Koeffizienten von Umfangslänge an der Schale zum maßgebenden Stanz-Durchmesser.

Beispiel: Holzhalbschale für einen Stanz-Zylinder Ø von 487,3 mm, damit beträgt also der Innendurchmesser der Halbschale 487,3 mm.

Der rechnerische Stanz-Durchmesser beträgt 487,3 + 2 · 25,4 - 2 · 1,5 mm = 535,1 mm

Der Koeffizient berechnet sich also nach 487,3/535,1 = ~ 0,9107

Dieser Wert gibt das Verhältnis zwischen tatsächlicher Abwicklung beim Stanzen und den radialen Abständen auf der Innenseite der Halbschale an.

Soll in diesem Fall zum Beispiel eine Zuschnittlänge von 700 mm erreicht werden, so muss sich an der Halbschale ein Abstand zwischen den entsprechenden Schneidlinien von 700 · 0,9107 = ~ 637,5 mm nachmessen lassen. Das Nachmessen erfolgt in der Praxis mit einem biegsamen Stahllineal.

Produktionsmenge, Genauigkeit im Vergleich zum Flachbett-Stanzen

Beim Rotationsstanzen sind größere Zuschnittformate herstellbar und prinzipbedingt durch den kontinuierlichen Stanzprozess und Materialtransport größere Produktionsmengen möglich als beim Flach-bettstanzen (Material stillstehend für den Stanzprozess). So rechnet man mit einer Größenordnung von max. ca. 30.000 Umdrehungen/Stunde, während beim Flachbettstanzen max. ca. 6.000 Hübe/Stunde möglich sind. Die Angaben gelten nur als Orientierung und sind abhängig von Maschinenkapazität, Formatgrößen, Materialien usw. Allerdings ist die Genauigkeit des rotativen Verfahrens geringer, man rechnet mit Maßabweichungen der tatsächlichen Zuschnitte gegenüber den Sollwerten von ca. +/- 2 mm, beim Flachbettverfahren von ca. +/- 0,2 mm. Im Allgemeinen ist die Toleranz für die hauptsächliche Anwendung, nämlich die Herstellung von Wellpappe-Verpackungen, vollkommen ausreichend.

- Zum Verfassen von Kommentaren bitte anmelden.

5.9 Rotationswerkzeuge (Vollzylinder)

Im Gegensatz zu Stanzformen aus Bandstahllinien sind für die drei Produktionsprozesse Stanzen – Rillen – Prägen jeweils eigene Werkzeugsätze notwendig.

5.9.1 Stanzwerkzeug

Abb. 5.9.1: Bestandteile eines Rotations-Stanzwerkzeuges (Quelle: Eigene Darstellung)

1. Stanzzylinder mit Schneideinsätzen

2. Lagerring

3. Spannsäule

4. Antriebseinheit

5. Kassette – Lagerblock

6. MarbaClick – set-up ring

7. Löcher für Ausbrechnadeln

8. Gegenstanzzylinder

Beschreibung