LF 6: Materialfluss gewährleisten und Fertigungsanlagen rüsten

- Zum Verfassen von Kommentaren bitte anmelden.

6.1 Vorbereitungen für das Drucken von Packmitteln

6.1.1 Zusammensetzung von Druckfarben und Beschichtungsmitteln (Flexodruck)

(Quelle: Vgl. Dr. K. Heger/Dr. F. Reichert Siegwerk Group International; Sonderdruck aus: Technik des Flexodrucks, Druckfarben im Flexodruck. Verlag Coating Thomas & Co. 3. Auflage 2004, Seite 11–26.)

Flexodruckfarben für den Verpackungsdruck bestehen hauptsächlich aus vier Komponenten: Farbmitteln, Bindemitteln, Additiven und Lösemitteln.

Abb. 6.1.1: Komponenten-Anteile in Flexodruckfarbe (Quelle: „Druckfarben im Flexodruck“)

(Quelle: Eigene Darstellung)

Farbmittel: in Druckfarben werden organische und anorganische Pigmente sowie Metallpigmente eingesetzt. Im Unbuntbereich (weiß/schwarz) sind es anorganische Pigmente wie zum Beispiel Titandioxid, Zinksulfit und Ruß (Kohlenstoff). Organische Pigmente (zum Beispiel Salzverbindungen) werden für Buntfarben verwendet. Metallpigmente: Als Bestandteile werden Metallpulver (zum Beispiel Aluminium oder Legierungen aus Kupfer und Zink) verarbeitet.

Lösemittel sind bei Raumtemperatur flüssige Substanzen, die Bindemittel, Additive und Farbmittel in flüssiger Form halten, ohne sie chemisch zu verändern. Sie müssen farblos sein, ohne Rückstand ver-dunsten und eine hohe chemische Beständigkeit aufweisen. Durch das Lösemittel wird auch die Trocknungsgeschwindigkeit der Druckfarbe reguliert. Häufig verwendete Lösemittel im Flexodruck sind Ethanol (Spiritus), Methoxypropanol und Wasser mit einem geringen Anteil Ethanol.

Bindemittel sind voll- oder halbsynthetische polymere Stoffe wie zum Beispiel Nitrocellulose, Polyamidharze und Vinyl-Polymerisate. Sie erfüllen in der Druckfarbe zwei Funktionen:

a) Übertragung der farbgebenden Komponenten auf den Bedruckstoff sowie

b) Bindung des Pigments auf dem Bedruckstoff und Verbesserung weiterer Eigenschaften wie Siegelfähigkeit, Glanz und Kaschierfähigkeit.

Additive verbessern die Eigenschaften des Bindemittels:

• Haftzusätze verbessern die Verankerung der Farbe auf Folienoberflächen.

• Wachse optimieren die Kratz- und Abriebfestigkeit des trockenen Farbfilms.

• Gleitmittel – durch diesen Zusatz werden die Oberflächengleitwerte an die Anforderung des Verpackungsmaterials angepasst.

• Antistatika setzen bei Folien die störenden elektrostatischen Aufladungen herab.

• Netzmittel und Entschäumer werden bei Wasserfarben eingesetzt, um die Benetzung auf dem Bedruckstoff zu verbessern und die Schaumbildung in der Farbe herabzusetzen.

• Weichmacher steigern die Knitterfähigkeit und erhöhen die Flexibilisierung des Farbfilms.

Wasserbasierte Flexodruckfarben

Wasserbasierende Druckfarben enthalten als Lösemittel vorwiegend Wasser; organische Lösemittel (zum Beispiel Ethanol) sind nur in kleinen Mengen (5 bis 10 Prozent) enthalten. Die Bindemittelbestandteile können im Wasser in gelöster Form oder als Dispersion (feinst verteilte Partikel) vorliegen. Um organische Bindemittel in Wasser in Lösung zu bringen, erfolgt eine Umsetzung mit einem alkalischen Verseifungsmittel (Ammoniak und Amine). Bei dieser Reaktion entsteht eine lösliche Harzseife. Bei der Trocknung ist dieser Vorgang umkehrbar und es entsteht ein Farbfilm, der gegen Wassereinwirkung beständig ist. Bei der Verwendung wasserbasierter Flexodruckfarben sind einige Besonderheiten zu beachten. Die Dispersionen sind empfindlich gegen organische Lösemittel und werden bei hoher Zugabe beschädigt. Muss die Trocknungsgeschwindigkeit erhöht oder die Bedruckstoffbenetzung verbessert werden, benötigt man als Lösemittel Ethanol. Bevor das Ethanol in die Druckfarbe geschüttet wird, sollte es mit Wasser vorverdünnt werden.

Auch die in der Farbe vorhandenen Harzseifen sind flüchtig und verdunsten während des Druckvorgangs, was sich bei längeren Druckaufträgen negativ auf die Verdruckbarkeit auswirkt. Neben der ständigen Überwachung der Farbviskosität ist dann auch eine Kontrolle des pH-Wertes notwendig.

Dispersionslacke

Diese Lacke enthalten lackbildende Substanzen, die im Wasser feinst verteilt sind. Neben Wasser (50 bis 60 Prozent) sind noch Harze, Wachse und Stabilisatoren (zum Beispiel Ammoniak) enthalten. Während des Trocknungsvorgangs verdunstet das Wasser und es entsteht ein Lackfilm, der lösemittelfrei, geruchsneutral und abriebfest ist.

Zwei-Komponenten-Farben/Lacke

Bei besonders stark lösenden Füllgütern wie zum Beispiel Seifen oder fetthaltigen Produkten sowie großer mechanischer Beanspruchung kann die Beständigkeit des Farbfilms durch die Verwendung von Zwei-Komponenten-Farben erhöht werden. Die gewünschte Eigenschaft des Farbfilms wird durch eine chemische Reaktion der Farbkomponente mit dem Härter erreicht.

Die Farben bestehen aus Farbmittel, Bindemittel, Additiven und Lösemittel. Vor der Verarbeitung wird der Farbe ein Härter zugegeben. Die Bindemittel reagieren bei der Trocknung mit dem Härter, und der auf-gedruckte Farbfilm erfüllt dann die gewünschten Eigenschaften. Zwei-Komponenten-Farben können nicht beliebig lange verwendet werden, da auch in der flüssigen Farbe eine Vernetzungsreaktion abläuft. Der Zeitraum bis zum Eindicken der Farbe wird als Topf-Zeit (10 bis 36 Stunden) bezeichnet. Nach dem Druck müssen die Farbwerke gründlich gereinigt werden, ausgetrocknete Farbreste lassen sich nur schwer entfernen.

UV-Druckfarben/Lacke

Dies sind lösemittelfreie Farben und Lacke, die aufgrund von Polymerisationsreaktionen aushärten. Die Reaktion wird durch eine UV-Bestrahlung ausgelöst.

Polymerisation (auch Polymerbildungsreaktion ist eine Sammelbezeichnung für Synthesereaktionen, die gleichartige oder unterschiedliche Monomere in Polymere überführen. Technische Polymerisations-reaktionen dienen meist der Synthese von Kunststoffen. Ein Polymer [poly' me:r] (von altgriechisch polý ‚viel‘, und méros, ‚Teil‘) ist ein chemischer Stoff, der aus Makromolekülen besteht. Die Makromoleküle ei-nes Stoffes sind aus einer oder mehreren Struktureinheiten, den sogenannten konstitutionellen Repetiereinheiten oder Wiederholeinheiten, aufgebaut. Das Adjektiv polymer bedeutet entsprechend „aus vielen (gleichen) Teilen aufgebaut“.

Die Farben bestehen aus den folgenden Bestandteilen:

• Bindemittel, bestehen aus flüssigen Kunststoffen (Monomere und Oligomere),

• Reaktionsverdünner

• Fotoinitiatoren und Aktivatoren

• Additive

• Pigmente

Nachdem die Farben auf dem Bedruckstoff aufgetragen sind, werden sie mit UV-Licht bestrahlt. Das Einwirken der UV-Strahlung bewirkt eine Polymerisation der Bindemittel, dabei entsteht eine feste kunststoffartige Schicht, die eine hohe chemische Beständigkeit und gute Siegelbeständigkeit aufweist.

Bei wasser- und lösemittelbasierten Farben könnte es zu einer Entmischung der Farbestandteile in der Lösung kommen. Deshalb wird die Farbe im Druckprozess durch einen Kreislauf ständig in Bewegung ge-halten. Dies kann durch einen Umlauf der Farben vom Farbbehälter zum Druckwerk/Farbauftrag und den Rücklauf der überschüssigen Farben zurück in den Farbbehälter erreicht werden. Die Farbviskosität kann durch Zugabe von Ethanol oder Wasser eingestellt werden. Siehe Kapitel über wasserbasierte Flexodruckfarben.

| Übersicht: Trocknungsarten von Druckfarben | ||

| Physikalisch | Chemisch-physikalisch | Chemisch |

| Verdunsten | Wegschlagen/Oxidation | Oxidation |

| Wegschlagen | Polymerisation (UV-Trocknung) | |

| Verdampfen | ||

Farben im Tief-, Flexo-, Sieb- und Rollenoffsetdruck trocknen physikalisch (Abdunsten/Abbinden). Farben im Bogenoffsetdruck trocknen chemisch/physikalisch (Oxidation/Abdunsten/Abbinden).

Bei der physikalischen Trocknung mit Lösemittel muss gewährleistet sein, dass die Abluft (verdunstetes Lösemittel) nach dem Verdunstungsprozess nicht in die Umwelt gelangt, sondern fachgerecht in speziellen Anlagen entsorgt wird. Aus dieser Abluft kann beispielsweise in einer Entsorgungsanlage durch eine thermische Verwertung Wärmeenergie gewonnen werden. Diese Wärmeenergie kann, über einen Thermoölkreislauf, dann wieder der Produktion für Heizsysteme zur Verfügung gestellt werden.

Das Wegschlagen ist ein Teil des Trocknungsprozesses der Druckfarbe auf dem Papier. Unter Trocknung ist der Übergang der Druckfarbe von einem pastösen oder fl üssigen in einen festen Zustand zu verstehen. Dieser Vorgang vollzieht sich im Bogenoffsetdruck in zwei Phasen:

• das physikalische Wegschlagen (Mineralöle und Bindemittel ziehen in das Papier ein). Daher kommt es bei den ohnehin schon hochviskosen Druckfarben noch mal zu einer Erhöhung der Viskosität. Der gedruckte Farbfilm geliert und „steht“. Zurück bleibt ein wischfester, aber noch nicht nagelharter Druckfarbenfilm.

• chemische Oxidation durch Aufnahme von Luftsauerstoff. Nach diesem chemischen Vorgang bildet sich abschließend ein nagelharter, scheuerfester Druckfarbenfilm. Der Trocknungsvorgang kann – je nach Farbtyp und vor allem Bedruckstoff – mehrere Stunden dauern. Durch spezielle Trockenstoffe ist es möglich, die oxidative Trocknung zu beschleunigen. Kobalt-, Blei- und Mangansalze dienen dabei als Reaktionsbeschleuniger, die die Sauerstoffaufnahme der Bindemittel fördern.

Das Wegschlagverhalten beeinflusst Stapelverhalten, Aufbauen, Weiterverarbeitungszeit und Glanz. Jedes Papier hat ein anderes Wegschlagverhalten gegenüber einer Druckfarbe. (Quelle: https://www.f-mp.de/expertenteam-papier/papierlexikon/wegschlagen)

Abdunsten oder auch Ablüften bezeichnet das teilweise oder völlige Verdunsten der flüchtigen Anteile von Lacken. Nach dem Abdunsten ist die Filmbildung beendet, und es kann eine weitere Beschichtung aufgebracht werden. (Quelle: https://oberflaeche.de/wiki/begriff/abdunsten/)

Abbinden bezeichnet ganz allgemein den Übergang vom flüssigen oder pastenförmigen in den festen Zustand. Dies kann physikalisch (zum Beispiel durch Verdunsten von Lösemitteln oder Wasser), chemisch (zum Beispiel durch Oxidation oder Polymerisation) oder auf kolloidchemischem Wege (zum Beispiel durch Ausfällen einer Dispersion) geschehen. (Quelle: www.pigrol.de)

- Zum Verfassen von Kommentaren bitte anmelden.

6.1.2 Mischen der Druckfarben und Farbberechnungen

Ausgehend von der subtraktiven Farbmischung mit den Grundfarben Cyan, Magenta und Gelb sowie Schwarz (CMYK) können Farben nach Kundenmuster, HKS- oder Pantonefarbfächer gemischt werden.

Pantone Matching System (PMS) ist der Name eines international verbreiteten Farbsystems, das hauptsächlich in der Grafik- und Druckindustrie eingesetzt wird. Es wurde 1963 von der Pantone LLC, einem amerikanischen Unternehmen mit Sitz in Carlstadt, New Jersey, entwickelt. 2014 enthält das PMS 1755 Sonderfarben, die größtenteils nicht im Vierfarbdruck erzielt werden können, und ordnet diesen Farben Bezeichnungen in Form von Nummern zu. Wie bei jedem Farbsystem steht dahinter die Absicht, die Kommunikation zwischen den an der Erstellung von Druckprodukten Beteiligten zu vereinfachen.

Eine genaue Farbbezeichnung ist mit Worten nicht möglich. Eine Alternative ist die ziffernmäßige Farbzuordnung in den eben genannten Farbfächern oder eine Beschreibung der Farbe durch messtechnische Koordinaten, wie Helligkeit und Buntton.

Abb. 6.1.2: Grundfarben Gelb, Magenta und Cyan sowie Schwarz (Quelle: Eigene Darstellung)

Abb. 6.1.3: 12 Grundfarben, aus denen ein Farbrezept für eine Farbmischanlage zusammengestellt werden kann (Quelle: Eigene Darstellung)

Viele Unternehmen arbeiten mit einer Farbmischanlage. In diesen Anlagen kann für ein Farbrezept auf bis zu 12 Grundfarben zurückgegriffen werden. Für die Erstellung einer Farbrezeptur werden Spektralfotometer eingesetzt. Diese Geräte dienen der messtechnischen Erfassung von Farben. Mit einer angeschlossenen Software können aus den ermittelten Farbwerten Rezepturen erstellt werden. Das Farbmischergebnis der Rezeptur wird dann auf einem Andruckgerät überprüft. Wichtig für die visuelle Beurteilung einer Farbe: Die eingesetzten Lampen müssen eine Farbtemperatur wie Tageslicht haben. Alternativ können die Farben mit einem Aufstrichstab (K-Stab), der feine Rillen enthält, auf das Mustermaterial aufgebracht werden, um das Ergebnis mit der Vorgabe zu vergleichen.

Abb. 6.1.4: Aufstrichstab (K-Stab) für Farbmuster (Die Grifffarben kennzeichnen unterschiedliche Farbauftragsmengen) (Quelle: Eigene Darstellung)

Abb. 6.1.5: Anwendung des Aufstrichstabes auf einem Mustermaterial (Quelle: Eigene Darstellung)

Das Mischen der Druckfarben kann auch visuell erfolgen. Dazu braucht man ein gutes Farbverständnis und Farbmischerfahrung, um die Vorgaben zielgenau zu erreichen. Spezielle Druckfarben für Haus- oder Schmuckfarben können mit Mustervorlage direkt bei den Farblie-feranten bestellt werden.

Die visuelle Beurteilung einer Farbe sollte immer unter einer Normlichtquelle mit einer Farbtemperatur von 5000 K = D50 erfolgen. "D" bedeutet Daylight und kennzeichnet Kunstlichtquellen. Nur unter diesen Lichtquellen werden Farben neutral wiedergegeben und sind somit vergleichbar. Für die verschiedenen Materialien und Anwendungsbereiche haben die Farbenhersteller spezielle Farbserien entwickelt. Die unterschiedlichen Farbserien sind untereinander häufig unverträglich und können nicht miteinander gemischt werden. Ein Zusammenbringen zweier Farbserien kann zur Zerstörung der gemischten Farbe führen.

Lasierende Farben bilden eine durchscheinende Farbschicht – im Gegensatz zu einer deckenden Druckfarbe. Druckfarben sind überwiegend lasierende Farben, denn erst die durchscheinende, farbfilterähnliche Wirkung erzeugt die vielen verschiedenen Farbtöne beim Mehrfarbendruck. Eine Sonderstellung nimmt im Druck die Farbe „schwarz“ ein. Sie wird aus dem auf eine besondere Weise abgebrannten Ruß von Erdöl hergestellt. Wichtig bei lasierenden Farben: Deren Farbwirkung hängt vom Bedruckstoff ab.

Um ein gleiches oder annähernd gleiches Ergebnis zu erzielen, muss auf unterschiedlichen Papieren eventuell ein anderer Farbwert genommen werden. (...) Neben der Oberfläche, die Farben stumpfer erscheinen lassen kann, wäre da auch das Papier selbst. Schon bei weißen Papieren gibt es viele unterschiedliche Farbnuancen von hochweiß bis gelblich weiß. Diese Farbtöne können zum Beispiel dazu führen, dass ein heller Blauton auf einem gelblichen Papier leicht grünlich wird. Aber auch als Umgebungsfarbe beeinflusst Papier die Farbwirkung. So erscheinen auf sehr weißen Papieren die Farben immer satter und brillanter als auf gelblichen Papieren. Dies muss bei der Vorbesprechung der Drucksache immer bedacht werden. Auch das Licht hat Einfluss auf die Farbe. An der Druckmaschine wird der Druckbogen unter sogenanntem Normlicht geprüft. (Quelle: Druckerei Joh. Wagner & Söhne)

Die Farbwirkung des Druckergebnisses kann im Vorfeld des Drucks über ein Andruckgerät geprüft werden.

Abb. 6.1.6: Andruckgerät zur Prüfung eines Druckergebnisses

(Quelle: RK PrintCoat Instruments Ltd.)

Unter der Lichtechtheit von Druckfarben versteht man die Widerstandsfähigkeit einer Normdruckprobe nach DIN 54003 gegen die Einwirkung von Licht ohne direkten Einfluss der Witterung. Die Lichtechtheit wird in 8 Zahlen (Stufen) ausgedrückt – dabei bedeutet WS 1 eine sehr geringe und WS 8 eine sehr hohe Lichtechtheit:

WS 1 = sehr gering

WS 2 = gering

WS 3 = mäßig

WS 4 = ziemlich gut

WS 5 = gut

WS 6 = sehr gut

WS 7 = vorzüglich

WS 8 = hervorragend

Werden zwei Farben mit unterschiedlichen Lichtechtheiten gemischt, dann hat die Mischfarbe grundsätzlich die Lichtechtheit der bei der Mischung verwendeten Farbe mit der niedrigsten Beständigkeit. So hat zum Beispiel ein Grün, das aus Blau mit einer Lichtechtheit von WS 8 und einem Gelb mit einer Lichtechtheit von WS 5 gemischt wurde eine Lichtechtheit von WS 5. Die Lichtechtheit wird üblicherweise aufgrund des Verwendungszwecks der geplanten Drucksache ausgewählt.

WS 1-2 ist ausreichend für: Obsttüten, Tragetaschen, Postwurfsendungen, Papierservietten usw.

WS 3-4 ist ausreichend für: Prospekte, Kataloge und Druckerzeugnisse, die nicht direktem Tageslicht ausgesetzt sind.

WS 5 ist notwendig für: Verpackungen mit höheren Ansprüchen, wie Pharmazie, Kosmetik-, Zigaretten- und Lebensmittelverpackungen, Buchumschläge

WS 6 ist notwendig für: Verpackungen, Displays und Plakate, Kartenwerke die bis zu 700 Sonnenstunden exponiert werden.

WS 7+8 gilt für: Affichen, aufzuhellende Schmuckfarben, Displays, Tapeten, Außenaufkleber.

Quelle Fakten: http://www.ricken-druck.de/service/lichtechtheit.html

Farbberechnungen:

Berechnung des Farbverbrauchs: Im Flexodruck übertragen Rasterwalzen eine definierte Farbmenge, zum Beispiel 11 g/m², auf den Bedruckstoff. Ist die zu bedruckende Fläche bekannt, kann aus diesen Angaben und der Auflagenhöhe die Menge der bereitzustellenden Farbe berechnet werden.

Beispiel: 0,8 m x 0,6 m = 0,48 m² (Nutzenfläche)

Bedruckte Nutzenfläche 0,48 m² x 11g/m² = 5,28 g

5,28 g x 12.000 Drucknutzen = 63360 g

63360 g : 1000 = 63,360 kg

Berechnung der Mischungsanteile:

Eine Farbprobe wurde aus 10 g Gelb, 4 g Magenta und 8 g Cyan gemischt. Ersetzt man die Angabe Gramm (g) durch Teile und addiert die Werte, dann besteht diese Mischfarbe aus 10 Teilen + 4 Teilen + 8 Teilen = 22 Teile (T). Wird für einen Produktionsauftrag eine bestimmte Menge Mischfarbe benötigt, können die einzelnen Mengenwerte aus den Mischungsanteilen berechnet werden.

Beispiel: Für einen Auftrag werden 40 kg Mischfarbe benötigt.

40 kg / 22 T x 10 T = 18,2 kg Gelb

40 kg / 22 T x 04 T = 7,3 kg Magenta

40 kg / 22 T x 08 T = 14,5 kg Cyan

40,0 kg Mischfarbe

- Zum Verfassen von Kommentaren bitte anmelden.

6.1.3 Viskosität von Druckfarben und deren Messung

Druckfarben im Flexodruck müssen dünnflüssig (niedrige Viskosität) sein, um die Farben auf das Material aufdrucken zu können. Zur Bestimmung der Viskosität (Zähflüssigkeit) von Flexodruckfarben wird eine Auslaufzeit der Farbe aus einem speziellen Messbecher (Tauchauslaufbecher) angegeben. Häufig wird ein Messbecher mit einer Auslauföffnung von Ø 4 mm verwendet. Mit Hilfe einer Stoppuhr wird die Zeit ermittelt, in der der Becher leerläuft. Die Zeit vom Herausziehen des Messbechers aus der Farbe bis zur Unterbrechung des kontinuierlichen Farbauslaufstrahls ist maßgebend.

Kurze Auslaufzeit 18 bis 30 Sekunden: Farbe ist dünnflüssig, niedrige Viskosität.

Längere Auslaufzeit über 30 Sekunden: Farbe ist dickflüssig, hohe Viskosität.

Die Viskosität der Farben kann auch durch Messregelsysteme in der Maschine ermittelt werden. Dabei ist die Fließfähigkeit der Farbe eine Grundlage für die Bestimmung der Viskosität.

Die Viskosität bezeichnet die Zähflüssigkeit oder Zähigkeit von Flüssigkeiten und Gasen (Fluiden).

Je größer die Viskosität ist, desto dickflüssiger (weniger fließfähig) ist das Fluid; je niedriger die Viskosität, desto dünnflüssiger (fließfähiger) ist es. Das Wort Viskosität geht auf den typisch zähflüssigen Saft der Beeren in der Pflanzengattung Misteln (Viscum) zurück. Aus diesen Misteln wurde der Vogelleim gewonnen. „Viskos“ bedeutet „zäh wie Vogelleim“. Man nennt die Viskosität auch innere Reibung, weil die Teilchen in zähen Flüssigkeiten stärker aneinander gebunden und dadurch unbeweglicher sind. Wenn eine Flüssigkeit eine Viskosität von 1 Ns/m² hat, wird eine Kraft von 1 N benötigt, um eine Platte von 1 m² und einem Plattenabstand von 1 m mit einer Geschwindigkeit von 1 m/s gegeneinander zu verschieben. Wasser hat eine kinematische Viskosität (Zähigkeit) von 1 mm² /s. Rapsöl verfügt über eine relativ hohe Viskosität (kinematische Viskosität: 60 – 80 mm²/s bei 20 °C.

Abb. 6.1.7: Mit einem Messbecher wird die Viskosität der Farbe geprüft. Per Stoppuhr wird gemessen, wie lange es dauert, bis der Becher leerläuft. (Quelle: Eigene Darstellung)

Die Viskosität einer Druckfarbe muss auf das zu bedruckende Material abgestimmt sein. Vorgegebene Viskositätswerte werden von einem Regelsystem konstant gehalten. Zur Überprüfung der Anlage kann ein Tauchauslaufbeher verwendet werden. Druckfarben werden nicht mit Druckviskosität angeliefert. Sie müssen in der Druckerei durch Zugabe von Lösemittel auf die erforderliche Druckviskosität eingestellt werden. Ist die Farbe zu dickflüssig, muss geeignetes Lösemittel zugegeben werden, bis die erforderliche Druckviskosität erreicht ist. Beim Druck auf Folien empfiehlt es sich, eine Zeit von 20 bis 30 Sekunden einzustellen (gemessen mit einem Ø 4 mm Tauchauslaufbecher), bei saugfähigen Bedruckstoffen liegt der Zeitrahmen zwischen 18 und 25 Sekunden.

In diesem Zusammenhang ein Hinweis zum Unterschied zwischen „Verdünnen“ und „Verschneiden“: Beim Verdünnen einer Druckfarbe wird durch Zugabe eines Lösungsmittels die Viskosität der Druckfarben eingestellt. Beim Verschneiden einer Druckfarbe wird durch Zugabe von Verschnitt (unpigmentierte Bindemittelfirnes) die Farbkraft (Buntton) der Druckfarbe reduziert (aufgehellt). Wird eine zu kräftige Farbe durch die Zugabe von Lösemittel aufgehellt, kann dies zu einer Vielzahl von Druckproblemen führen, wie zum Beispiel unruhiges Ausdrucken, Glanz- oder Haftungsverlust der Druckfarbe. Der optimale Weg zur Reduzierung der Farbkraft ist die Zugabe von Verschnitt unter Konstanthaltung der Druckviskosität.

Das Lösemittel wird auch zur Beeinflussung der Trocknungsgeschwindigkeit verwendet. Muss aus produktionstechnischen Gründen der Trocknungsprozess verlangsamt werden, so können sogenannte Verzögerer (zum Beispiel Methoxypropanol) eingesetzt werden.

Ein Beispiel eines solchen Tauchauslaufbechers ist dieses Modell der Firma Frikmar. Es gibt am Markt weitere Modelle unterschiedlicher Hersteller.

Abb. 6.1.8: Frikmar-Becker zur Viskositätsmessung

(Quelle: Frikmar)

Dieser Becher wird mit Druckfarbe randvoll gefüllt. Anschließend lässt man sie durch eine Düse mit definiertem Durchmesser ablaufen. An der Zeit, in der der Becher leerläuft, kann man die Viskosität einer Druckfarbe bemessen. Es gibt Becher dieser Art nach unterschiedlichen Normen.

Auslaufbecher nach DIN 53 211

(DIN 53 211 wurde im Oktober 1996 zurückgenommen)

Dieser Becher hat einen Inhalt von 100 ml ± 1 ml und eine festeingebaute Auslaufdüse, deren Durchmesser 4 mm ± 0,02 mm beträgt. Der Becher ist aus eloxiertem Aluminium. Die Düse ist aus rostfreiem Stahl und von innen poliert. Dieser DIN-Becher wird in der Regel für Flüssigkeiten im Vis-kositätsbereich von etwa 100 bis 500 cSt (mm²/s) benutzt. Das entspricht Auslaufzeiten von 20 bis 110 Sekunden.

Auslaufbecher nach DIN EN ISO 2431, ASTM D 5125

Die internationale Norm beschreibt ein Verfahren zur Bestimmung der Auslaufzeit mit einem 4 mm-Becher, dessen Abmessungen vom DIN 53 211-Becher abweichen. Durch eine längere Düse, einen größeren Einlaufkegel und etwas andere Innenmaße erhält man andere Auslaufzeiten als mit Bechern nach DIN 53 211. Dadurch wird auch der Messbereich erweitert, sodass der DIN EN ISO-Becher eine sinnvolle Ergänzung zum DIN-Becher darstellt. Das Messverfahren ist dasselbe wie beim DIN-Becher. Die Verwendung des DIN EN ISO-Bechers empfiehlt sich in erster Linie für den internationalen Gebrauch. Zusätzlich zur 4 mm-Düse werden noch 3, 5 und 6 mm Düsen in der DIN EN ISO-Norm beschrieben. Die günstigsten Messbereiche der einzelnen DIN EN ISO-Becher sind wie folgt:

3 mm Viskosität 10-40 mm²/s = 30-100 Sek.

4 mm Viskosität 25-130 mm²/s = 25-100 Sek.

5 mm Viskosität 70-360 mm²/s = 25-100 Sek

6 mm Viskosität 130-700 mm²/s = 25-100 Sek.

Ford-Auslaufbecher nach ASTM D 1200, D 333, D 365

In der Norm ASTM D 1200, D 333, D 365 werden drei Becher mit verschiedenen Düsen vorgeschrieben:

Ford-Becher Nr. 2 = 2,53 mm Vis. bei 25 °C 25-120 mm²/s

Ford-Becher Nr. 3 = 3,40 mm Vis. bei 25 °C 40-220 mm²/s

Ford-Becher Nr. 4 = 4,12 mm Vis. bei 25 °C 70-370 mm²/s

Das Messverfahren ist dasselbe wie beim DIN-Becher. Die gemessenen Auslaufzeiten sollen nicht unter 20 Sekunden und nicht über 100 Sekunden liegen.

(Quelle: BYK-Gardner GmbH, www.bit.ly/2vBEIlc)

Achtung Tixotropie:

Tixotrop nennt man Flüssigkeiten, die sich bei Bewegung etwa durch Umrühren oder bei Erschütterung verflüssigen (Thixotropie). Deshalb können sich auch Durckfarben in der Bewegung von der Viskosität her verändern. Dies muss bei Viskositätsmessungen berücksichtigt werden – das heißt: Viskosittätsmessungen müssen während der Produktion kontinuierlich überprüft werden.

Abb. 6.1.9: Auswahl von Lösemittelkennzahlen (Quelle: Eigene Darstellung)

Als Maß für die Geschwindigkeit, mit der ein Lösemittel verdunstet, wird die Verdunstungszahl angegeben. Man erhält die Verdunstungszahl eines Lösemittels als Relativwert aus der Verdunstungszeit im Vergleich zu Ether (Diethylether). Die Verdunstungszeit von Ether wird immer mit der Zahl 1 angegeben. Zur Berechnung der Verdunstungszahl von weiteren Lösemitteln dividiert man die Verdunstungszeit des zu prüfenden Lösemittels durch die Verdunstungszeit von Ether.

Hinweis: Die Verdunstungszeit von Ether wird mit 1 angegeben und die Verdunstungszahl von Ethanol mit 8,3. Somit ist die Verdunstungszeit von Ethanol um den Faktor 8,3 größer als die Verdunstungszeit von Ether.

Oberflächenspannung

Im Zusammenhang mit der Farbannahme beim Bedrucken oder Lackieren ist die Benetzbarkeit eines Papiers, Kartons, Wellpappe oder Kunststofffolie wichtig. Um die Benetzbarkeit verschiedenster Bedruckstoffe zu bestimmen, wird der Randwinkel gegen definierte Flüssigkeiten (z.B. Wasser) ge-messen. So erhält man eine Aussage über die Oberflächenspannung des Materials und damit zur Benetzbarkeit. Die Oberflächenspannung ist die Bestrebung einer Flüssigkeit sich gegen intermolekulare Kräfte zusammen zu ziehen. Diese bewirkt, dass sich ein Tropfen zu einer Kugel formt. Liegt dieser Tropfen auf der Oberfläche eines Festkörpers, ergibt sich ein Kontaktwinkel zu dieser Oberfläche.

Abb. 6.1.10: schematische Darstellung von Kontaktwinkeln (Quelle: Eigene Darstellung)

Abb. 6.1.11: Kontaktwinkel in Abhängigkeit von der Benetzbarkeit eines Festkörpers (Quelle: Eigene Darstellung)

Die Oberflächenspannung kann in der Druckfarbe durch Zugabe von Additiven und bei Kunststofffolien durch eine Vorbehandlung angepasst werden.

Prüfung der Oberflächenspannung:

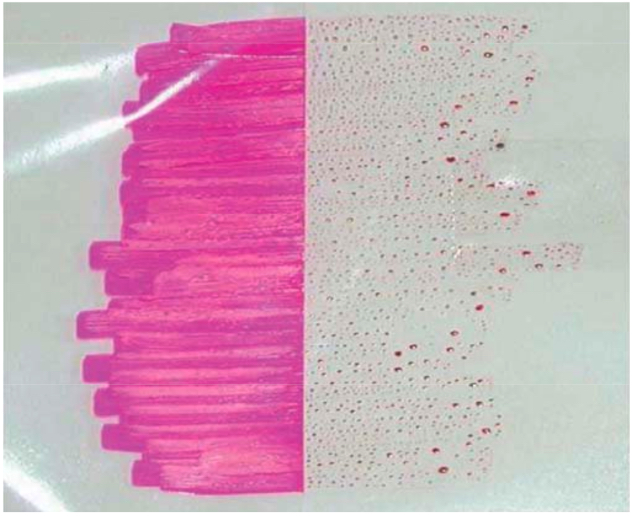

Abb. 6.1.12: Überprüfung der Benetzbarkeit einer Oberfläche mit Testtinte (Quelle: Eigene Darstellung)

Zur Prüfung der Oberflächenspannung werden Testtinten oder Teststifte verwendet. Ist der Wert der Materialoberfläche identisch mit dem Wert der Testtinte / Teststifte, wird der Bereich gleichmäßig benetzt. Ist der Wert nicht erreicht, zieht sich die Tinte zusammen und perlt auf der Oberfläche.

Abb. 6.1.13: Eigenschaften von Lösemitteln in der Übersicht (Quelle: Sicherheitsdatenblätter der Lösemittel)

- Zum Verfassen von Kommentaren bitte anmelden.

6.1.4 Montagesysteme für Druckformen beim Flexodruck

Zur Montage der Druckform (Klischee) in das Druckwerk der Produktionsanlage stehen spezifische Druckformträger zur Verfügung:

• Polyesterfolie mit Spannleisten

• Druckzylinder

• Sleeves (Druckhülsen)

Bei den Sleeves unterscheidet man zwei Arten:

a) Sleeves als Hülsen aus Epoxid- oder Polyesterharzen mit Glas fasergewebe zum Bekleben mit Druckformen.

b) Sleeves als Hülse beschichtet mit Polymermaterial und eingearbeitetem Druckmotiv als Endlosdruckform.

Bei Druckzylindern und Sleeves werden zusätzlich kompressible Unterbauten unter die Druckform geklebt, um die Ausdruckqualität zu verbessern (Kompressibel = verdichtbar, zusammendrückbar).

Das Prinzip der Sleeve-Technologie besteht darin, anstatt eines Spannsystems eine dünnwandige Metall-hülse (Sleeve) zu verwenden. Unter Pressluft wird der Sleeve aufgeweitet und axial auf den Plattenzylinder geschoben. Nach dem Abschalten sitzt er mit Presspassung fest auf dem Zylinder. Der Sleeve wird vor dem Aufschieben außen vollflächig mit Rohplattenmaterial belegt und in einem Rundbelichter direkt via Laser belichtet. (Quelle: Dipl.Ing. (FH) Christian Greim, Script Druckereitechnik)

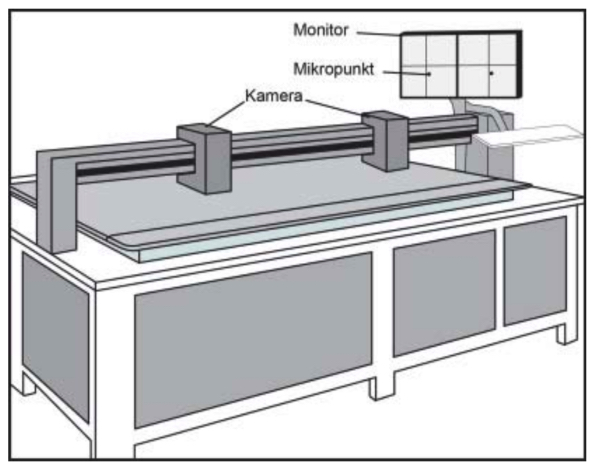

Zum Aufbringen der Druckform auf einen Druckformträger werden spezielle Montagegeräte verwendet. Ältere Montagegeräte sind mit einem Spiegelsystem ausgerüstet, um Hilfslinien auf eine Oberfläche zu projizieren, damit nach dieser Vorgabe die Druckform (Klischee) montiert werden kann. Aktuell werden Kamerasysteme eingesetzt. Diese bieten eine optimale Voraussetzung für Präzision der Druckformmon-tage und Reproduzierbarkeit. Bei diesen Verfahren werden auf den Druckplatten vorhandene Passkreuze oder Mikromarken (Mikropunkte) mittels einer Kamera erfasst und auf einen Monitor übertragen. Anhand eines im Monitorbild befindlichen Fadenkreuzes kann die Druckplatte positioniert und mit einem doppelseitigen Klebeband auf dem Druckformträger befestigt werden.

Abb. 6.1.14: Montagegerät für Zylinder und Sleeves (Quelle: Eigene Darstellung)

Die Vergrößerung der Registermarken im Bildschirm gewährleisten Montagegenauigkeiten von +/- 0,1mm. Diese Technik ermöglicht auch die Nutzung kleiner runder Registermarken mit einer Größe von 0,5 mm Durchmesser. Vorteile der Mikromarken sind ihr geringer Platzbedarf und eine genaue Abbildung im Monitorfadenkreuz. Der Punkt kann bei flexiblen Verpackungen während des Druckens auf der Druckform bleiben und für Folgeaufträge genutzt werden. Mikromarken werden in diesem Fall so angelegt, dass sie in der Weiterverarbeitung in nicht sichtbaren Bereichen verschwinden.

Beim Bedrucken von Wellpappe oder anderer starrer Materialien werden Passmarken vor dem Druck weggeschnitten. In älteren Fertigungsverfahren, die heute in der modernen Industrie nur noch selten angewendet werden, können Druckformen auch aus mehreren Klischees zusammengesetzt werden.

Übersicht der Montagesysteme

1. Manuelle Montage

Bei der manuellen Montage werden die Druckzylinder ohne Hilfsgeräte auf den Druckformträger montiert. Dazu müssen Einteilungslinien in Längs- und Querrichtung auf dem Träger vorhanden sein oder einge-zeichnet werden. Auf den Druckplatten sollten Passkreuze sein, damit die Platten gerade auf den Träger montiert werden können.

2. Montage mit Kamerasystem

Abb. 6.1.15: Montage auf Zylinder/Sleeves (Quelle: Eigene Darstellung)

Bei den Kamerasystemen erfolgt das Montieren der Druckplatten über Kameras, die auf Passkreuze oder Mikropunkte eingestellt werden. Die Optiken der Kameras sind mit Fadenkreuzen ausgestattet. Die auf den Druckplatten vorhandenen Passkreuze oder Mikropunkte werden von den Kameras verfasst und auf einen Bildschirm übertragen. Nach den im Bildschirm übertragenen Fadenkreuzen werden die Druckplatten auf den Zylinder ausgerichtet, positioniert und aufgeklebt.

3. Montage auf Trägerfolie (manuell oder mit Kamerasystem)

Abb. 6.1.16: Montage auf Flachmaterialien (Quelle: Eigene Darstellung)

Die Montage erfolgt hierbei auf einer Polyesterfolie. Dabei kann wie im Punkt 2 beschrieben ein Kamerasystem verwendet oder die Druckformen manuell montiert werden.

Abb. 6.1.17: Montage der Polyesterfolien im Druckwerk (Quelle: Ausbildungsleitfaden Flexodruck)

Die Größe der Druckzylinder oder die Bauart der Druckwerke erlauben es im Wellpappendirektdruck nicht, die Druckzylinder aus der der Maschine zu nehmen. Dort werden beklebte Polyesterfolien mit den Druckplatten über Spanngummis oder Spannleisten auf den Trägerzylinder montiert.

Arbeitsschritte bei der Montage von Druckformen

1. Reinigung des Druckformträgers (Druckzylinder, Sleeve oder Trägerfolie).

2. Aufbringen einer doppelseitigen Klebefolie auf den Druckformträger. Grundsätzlich sollte dies blasenfrei und ohne Falten erfolgen.

3. Reinigung der Druckplattenrückseite.

4. Montage der Druckform achsparallel auf dem Träger. Beim Montieren ist darauf zu achten, dass die Druckplatte glatt aufgelegt und gleichmäßig angedrückt wird. Dabei dürfen keine Luftblasen entstehen.

5. Bei allen Systemen werden die Druckformen vor dem Einsatz in der Produktion mit einem Klebeband versiegelt, damit beim Druck kein Farblösemittel unter die Druckplatte gelangt und sich die Haftverbindung ablöst. Dadurch können hochstehende Plattenkanten entstehen, die ungewollt mitdrucken.

- Zum Verfassen von Kommentaren bitte anmelden.

6.1.5 Befestigungssysteme für Druckformen in Produktionsanlagen

In einigen Produktionsanlagen kann aufgrund der Maschinenbauart der Druckzylinder nicht zur Montage der Druckform aus der Maschine genommen werden; auch eine Montage bei stehender Maschine ist mit Blick auf Rüstzeitoptimierung nicht sinnvoll. In diesen Maschinen werden formstabile Polyesterträgerfolien verwendet, die mit einer Einhängeleiste versehen sind und auf dem Druckzylinder montiert werden.

Hierzu gibt es verschiedene Techniken:

• Montage mit Einhängeleisten und Spanngurten: Die Druckformträgerfolie wird an der Anlagekante des Druckzylinders mit einer Einhängeleiste montiert. Das hintere Ende der Trägerfolie wird mit einem Spanngurt fixiert.

• Montage mit zwei Einhängeleisten: Die Trägerfolie wird an beiden Enden mit Einhängeleisten auf dem Zylinder montiert. Bei dieser Technik wird der Druckzylinder voll umspannt.

• Montage mit Vakuumsystem: Durch Erzeugung eines Vakuums wird die Trägerfolie auf dem Druckzylinder fixiert.

In Druckwerken mit demontierbaren Druckzylindern werden die Zylinder beim Auftragswechsel ausgetauscht. Bezogen auf die Abschnittlänge des Druckmotives werden Druckformzylinder mit unterschiedlichen Durchmessern eingesetzt.

Alternativ können auch Sleeves (Druckhülsen), die auf einem Trägerzylinder montiert wurden, eingesetzt werden. Durch Sleeves mit unterschiedlichen Wanddicken sind auf einem Trägerzylinder verschiedene Abschnittlängen (Rapportlängen) realisierbar. Der Trägerzylinder ist mit einem Druckluftanschluss und kleinen Öffnungen am Rand der Zylinderoberfläche versehen. Wird Druckluft am Trägerzylinder angeschlossen, entweicht die Luft aus den Randöffnungen und erzeugt ein Luftkissen. Auf diesem Luftkissen kann die Druckhülse aufgeschoben werden. Wird die Druckluft entfernt, sitzt der Sleeve fest auf der Zylinderoberfläche.

Der Antrieb der Druckzylinder erfolgt direkt über Servomotoren oder über Zahnräder, die entsprechend der Abschnittlänge (Rapportlänge) montiert werden. Dabei muss der Teilkreisdurchmesser des Zahnrades mit dem Durchmesser des Druckformzylinders übereinstimmen. Es gibt Zahnräder mit einer 5 mm und 10 mm Teilung (Abstand von Zahnmitte zu Zahnmitte). Formatänderungen der Abschnittlängen sind bei Zahn-radantrieben nur in 5 mm oder 10 mm Schritten möglich.

Als Rapportlänge bezeichnet mit die Strecke, die ein Druckzylinder bei einer Umdrehung zurücklegt. Beim Druck flexibler Verpackungen variiert man die Zylinder-Durchmesser und erreicht so unterschiedliche Abschnittlängen der Verpackungen.

Beim Bogendruck definiert naturgemäß die bedruckte Nutzengröße die Dimension der späteren Verpackung. Je nach Verpackungsgröße können hierbei in einem Arbeitsgang mehrere Nutzen bedruckt werden, die später aus einem Druckbogen ausgeschnitten oder ausgestanzt werden.

- Zum Verfassen von Kommentaren bitte anmelden.

6.1.6 Auftragssysteme für Druckfarben und Beschichtungsmittel

Grundsätzlich bestehen die Druckwerke, für die Übertragung der Druckfarben und Beschichtungsmittel aus den folgenden Baugruppen:

• Tauchwalze oder Kammerrakel zur Übertragung der Farbe auf die Rasterwalze,

• Rasterwalze zur Übertragung der Farben auf die Druckform,

• Druckformzylinder zum Übertragen der Farbe auf das Druckmaterial sowie

• Gegendruck, damit bei der Farbübertragung das Druckmaterial nicht weggedrückt wird.

Abb. 6.1.18: Drei-Walzensystem mit Quetschbetrieb (Quelle: Eigene Darstellung)

Abb. 6.1.19: Drei-Walzensystem mit Rakelung (Quelle: Eigene Darstellung)

Abb. 6.1.20: Zwei-Walzensystem mit Kammerrakel (Quelle: Eigene Darstellung)

Abb. 6.1.21: Direktdruck auf Wellpappe (Quelle: Eigene Darstellung)

Damit die Farbe in der Farbwanne nicht eindickt oder die Farbbestandteile sich entmischen, ist ein kontinuierlicher Farbumlauf wichtig. Bei dieser Technik wird überschüssige Farbe zurück in den Farbbehälter geleitet und von dort wieder zum Druckwerk gepumpt. Dadurch ist eine optimale Verteilung der einzelnen Farbkomponenten gewährleistet.

Tauchwalzen sind gummibeschichtete Zylinder, die in der Druckfarbe rotieren und durch Quetschbetrieb die Farbe auf die Rasterwalze übertragen.

Kammerrakel bilden durch ihre Bauart eine vor äußeren Einflüssen geschützte Kammer, in die die Farbe gepumpt wird. Zwei dünne Stahlbleche mit einer Fase, die Rakel, streifen die überschüssige Farbe von der Rasterwalzenoberfläche. In den Näpfchen (Vertiefungen) der Rasterwalze bleibt eine definierte Farbmenge, die auf die Druckform übertragen wird. Überschüssige Farbe läuft zurück in die Farbwanne oder den Farbbehälter.

Abb. 6.1.22: Rakelsystem läuft parallel zur Rasterwalze (Quelle: Eigene Darstellung)

Das Rakelsystem läuft parallel zur Rasterwalze und liegt mit konstantem Druck an. Das negative Rakel hat die Aufgabe, die Stege der Rasterwalze abzurakeln und die Näpfchen zu füllen. Die Hauptaufgabe der positiven Rakel ist es, abzudichten. Die seitlichen Dichtungen an der Kammer schließen die Farben ein. Die Vorteile gegenüber offenen Farbwerken sind die konstante Farbübertragungsmenge und gleichbleiben-de Viskosität. Die Verdunstung von Lösemitteln in das Arbeitsumfeld wird reduziert.

Abb. 6.1.23: Negativ-Rakel (Quelle: Eigene Darstellung)

Vorteil des Negativ-Rakels: gleichbleibende Farbübertragungsmenge bei unterschiedlichen Druckgeschwindigkeiten. Nachteil: größerer Verschleiß an der Rasterwalze und Rakel.

Abb. 6.1.24: Positiv-Rakel (Quelle: Eigene Darstellung)

Vorteil des Positiv-Rakels: geringerer Verschleiß an der Rasterwalze und Rakel. Nachteil: Abhängigkeit von der Zylinderdrehzahl, bei größerer Druckgeschwindigkeit entsteht ein Staudruck unter dem Rakel, welcher das Rakel leicht anhebt und einen ungewollt größeren Farbauftrag verursacht.

Rasterwalzen sind Farbübertragungszylinder, die eine bestimmte Farbmenge auf die Oberfläche einer Druckform übertragen. Zur Farbübertragung wird die Rasterwalze mit einem bestimmten Druck an die Druckplatte gestellt. Austauschbare Rasterwalzen unterscheiden sich in der Anzahl der Näpfchen und durch das Farbübertragungsvolumen.

Beispiel:

• grobe Näpfchenanordnung: 80/21 mit 80 Näpfchen pro cm und einem Farbübertragungsvolumen von 21 cm³/m² (Flächendruck).

• feine Näpfchenanordnung: 400/4,2 mit 400 Näpfchen pro cm und einem Übertragungsvolumen von 4,2 cm³/m² (Rasterdruck)

Druckformzylinder übertragen an den erhabenen Stellen der Druckform die Farbe auf den Bedruckstoff. Ein Bildmotiv ist in einzelne Druckelemente (Punkte) aufgerastert, welche die Druckfarbe auf den Bedruckstoff übertragen.

Besonders beim Bedrucken flexibler Verpackungen ist ein genaues Abstimmen von Druckformraster und Rasterwalze notwendig. Das Verhältnis der Rasterweite auf der Druckform sowie in der Rasterwalze sollte ungerade sein. Im Idealfall hat die Rasterwalze fünfmal mehr Näpfchen als die Druckform Rasterpunkte aufweist.

Beispiel: Die Rasterweite auf der Druckform beträgt 48 L/cm, dann sollte die Rasterwalze mindestens (48 x 5) 240 Näpfchen pro cm haben. Die Farbwirkung und -menge kann durch das unterschiedliche Farbübertragungsvolumen der Rasterwalze beeinflusst werden.

Bei den Rasterwalzen werden auch zwei unterschiedliche Oberflächenmaterialien verwendet:

• verchromte Oberflächen, die beim Rakelbetrieb allerdings einen hohen Verschleiß aufweisen sowie

• Oberflächen mit einer Keramikbeschichtung, die sehr verschleißfest ist und sich beim Rakeleinsatz nur wenig abnutzt.

Druckwerke in Reihenbauweise haben für jedes Druckwerk einen Gegendruckzylinder. Zentraldruckmaschinen, bei denen die Druckwerke kreisförmig um einen großen Gegendruckzylinder angeordnet sind, werden überwiegend zum Bedrucken flexibler Materialien genutzt. Inkjet-Druckverfahren eignen sich besonders auch für kleine Auflagen. Die Farbe wird dabei berührungslos auf den Druckstoff gesprüht. Es gibt auch Kombinationen aus konventionellen Druckmaschinen und Inkjet-Druckköpfen. Hier spricht man von „Integrated Inkjet“.

Gegendruckzylinder erzeugen am Bedruckstoff einen Gegendruck, damit die Farbe gleichmäßig von der Druckform übertragen wird. Bei Druckwerken, die hintereinander angeordnet sind (Reihenbauweise) hat jedes Druckwerk einen Gegendruckzylinder. Diese Bauart ist häufig in Inlinedruckwerken zu finden.

Bei Zentralzylindermaschinen gibt es nur einen großen Gegendruckzylinder, um den die Druckwerke kreisförmig (satellitenförmig) angeordnet sind. Diese Bauart wird überwiegend zum Bedrucken von flexib-len Materialien verwendet.

Abb. 6.1.25: Reihenbauweise (Quelle: Eigene Darstellung)

Abb. 6.1.26: Zentralzylinderbauweise (Quelle: Eigene Darstellung)

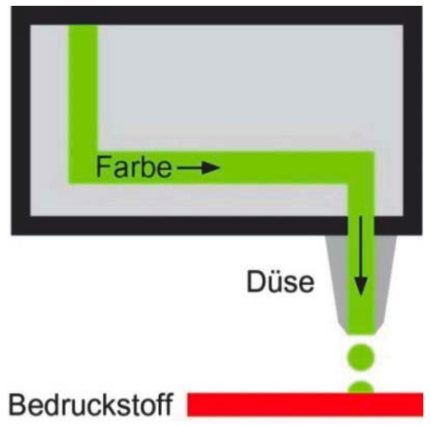

Inkjet-Verfahren sind digitale Druckverfahren, um Farbbilder oder Informationen auf Materialien zu drucken. Zur Erzeugung des Druckmotives werden Farbtropfen auf den Bedruckstoff gesprüht. Dieses Verfahren ermöglicht eine berührungslose Farbübertragung und eignet sich auch für starre Materialien, zum Beispiel Wellpappe. Mit dieser digitalen Lösung können kleine Mengen in unterschiedlichen Versionen und guter Druckqualität wirtschaftlich bedruckt werden.

Abb. 6.1.27: schematische Darstellung des Inkjet-Verfahrens (Quelle: Eigene Darstellung)

Integrated Inkjet, bei diesem Verfahren werden Inkjet-Druckköpfe und ein konventionelles Druckverfahren (zum Beispiel Flexodruck) kombiniert. Produktionsanlagen mit dieser Kombination werden als Hybridmaschinen bezeichnet. Diese Maschinen können variable Inhalte wie zum Beispiel Adressen oder fortlaufende Nummerierungen in einen konventionellen Druck eindrucken.

Tinten sind für unterschiedliche Technologien auf dem Markt, zum Beispiel Dye-Tinten, UV-stabile Pigment Tinte, UV-härtende Tinten auf Wasser- oder Silikonbasis, Gel-Farben, die beim Auftreffen auf den Bedruckstoff verfestigen, sowie Tinten auf Lösemittelbasis für Außenanwendungen.

Tinten sind immer flüssig. Das Farbmittel kann jedoch in unterschiedlichen Arten an der Flüssigkeit gebunden sein. Bei der Dye-Tinte ist das Farbmittel in einer Trägerflüssigkeit – allgemein: Wasser – gelöst. Für den Druck von Bildern oder Grafiken bieten diese Tinten gute Eigenschaften. Nachteilig ist eine relativ geringe Lichtechtheit und Empfindlichkeit gegenüber Feuchtigkeit.Tinten mit guten Druckeigenschaften und hoher Lichtbeständigkeit basieren auf Pigmenten, die sich nicht in einem Lösemittel auflösen.

(Quelle: Druck- und Medientechnik)

- Zum Verfassen von Kommentaren bitte anmelden.

6.1.7 Umgang mit Lösemitteln und Reinigung von Druckwerken

Mit Lösemitteln muss umsichtig gearbeitet werden. Betriebsanwei-sungen, die Vorgaben aus den Sicherheitsdatenblättern der Hersteller und die Unfallverhütungsvorschriften (UVV) der Berufsgenossenschaft müssen unbedingt eingehalten werden.

Arbeitsplatzgrenzwerte (AGW) der Lösemittel (zum Beispiel Ethanol 960 mg/m³) sind von den Unternehmen einzuhalten und in regelmäßigen Abständen zu überprüfen. Die Angabe AGW hat den Begriff MAK (maximale Arbeitsplatzkonzentration) ersetzt.

Aus den Vorgaben lassen sich folgende Vorschriften für den Umgang mit Lösemitteln und Reinigungsarbeiten an Druckwerken ableiten:

• Sicherheitsschuhe und Arbeitskleidung (elektrisch nicht aufladbar) tragen,

• vor und nach der Arbeit Hautschutzcremes verwenden,

• Schutzhandschuhe bei Reinigung, Rüstarbeiten und Wartung verwenden,

• beim Ein- und Umfüllen von Farben und Lösemittel eine Schutzbrille tragen,

• Hände nicht mit Lösungsmitteln reinigen,

• am Arbeitsplatz nicht essen und trinken,

• keine Nahrungs- und Genussmittel am Arbeitsplatz aufbewahren,

• absolutes Rauchverbot beim Umgang mit Lösemitteln sowie die

• Einweisung in die Handhabung und Standorte von Feuerlöscheinrichtungen.

• Beim Umfüllen von Lösemitteln, Behälter immer erden: Damit die Funktion der Erdung gewährleistet ist, müssen Klemme und Anschlussstelle sauber und farbfrei sein.

• Behälter nach dem Gebrauch verschließen oder abdecken,

• nur Mengen, die zum Fortgang der Arbeit erforderlich sind, an der Maschine lagern,

• Entlüftungen im Produktionsraum und an der Maschine einschalten,

• Lösemitteln bei Reinigungsarbeiten sparsam und nicht großflächig einsetzen,

• in der Nähe von Lösemitteln nur explosionsgeschützte elektrische Geräte verwenden. Solche Geräte sind mit einem „Ex-Symbol“ (Abb. 6.1.28) gekennzeichnet.

Abb. 6.1.28: Explosionsschutzkennzeichen für Geräte und Schutzsysteme zur Verwendung in explosionsgefährdeten Bereichen, nach Richtlinie 2014/34/EU (Quelle: Wikipedia)

Mitarbeiter sollten in regelmäßigen Unterweisungen auf die Gefahren hingewiesen und im Umgang mit Lösemitteln, auch Feuerlöschübungen, geschult werden.

(Vergleiche auch DFTA Deutschsprachige Flexodruck Fachgruppe. Ausbildungsleitfaden Flexodruck. 2. Auflage 2000, Seiten 160-163.)

- Zum Verfassen von Kommentaren bitte anmelden.

6.2 Vorbereiten des Trennens von Packmitteln

Das Fertigungsverfahren „Trennen“ ist in der DIN 8588 beschrieben: Es regelt die Zerteilung eines Ganzen in zwei oder mehrere Teile. Das Trennen ist nach DIN 8550 eine Hauptgruppe der Fertigungstechnik. Dieses zerteilende Verfahren ist ein mechanischesTrennverfahren ohne Spanbildung. Die zwei wichtigsten Verfahren sind das Schneiden und Stanzen. Beim Schneiden unterscheidet manzwischen dem Messerschnitt, dem Scherschnitt und dem Klingenschnitt.

- Zum Verfassen von Kommentaren bitte anmelden.

6.2.1 Schneiden

6.2.1.1 Messerschnittprinzip – Einführung

Das Schneiden mit dem Messer und das Schneiden mit der Schere sind die ursprünglichen Methoden des Schneidens. Das Messerschnittprinzip zeichnet sich dadurch aus, dass das Messer durch das Material gedrückt wird (Druckschnitt, Keilschnitt). Das Messer drückt gegen eine Schneidunterlage, die fest in der Maschine fixiert ist, oder auch gegen eine rotierende Unterlage.

Abb. 6.2.1: Messerschnitt gegen Unterlage (unterschiedlich geformte Schneidlinien) (Quelle: Eigene Darstellung)

Schnellschneider – Planschneider

Der Planschneider arbeitet nach dem Prinzip „Messerschnitt“. Neben dem Zuschneiden von bedruckten oder unbedruckten Papier-, Pappe-, Kartonbogenstapeln auf das richtige Format der Weiterverarbeitungs-maschine wird der Schnellschneider (Planschneider) im Verpackungs-bereich hauptsächlich für das maßhaltige Schneiden von Etiketten, Einlagen sowie im Werbemittelbereich zum Vereinzeln von Flyern, Post-arten und Visitenkarten eingesetzt. Bei einem Beschneiden von vorhandenen Formaten ist ein genauer Winkelschnitt notwendig. Zudem müssen die Maße auf Bruchteile von Millimetern genau eingehalten werden. Mit dieser Maschine kann das erreicht werden. Man kann damit Schneidgut aus Papier, Karton, Pappe, Metall und Kunststoff-Folien, aber auch Textilien, Gummi, Leder und anderes mehr schneiden. Diese Maschine ist ausschließlich als „Querschneider“ einzusetzen.

Abb. 6.2.2: Schnellschneider – Planschneider. Im Schnellschneider wird das Messer schwingend schräg durch das Schneidgut gezogen, um die Belastung der Konstruktion zu reduzieren. (Quelle: POLAR-Mohr)

Hier gibt es ein interaktives Lernprogramm zum Planschneider.

Die Messeraufnahme

Die starre Konstruktion verhindert weitgehend, dass sich das am Schnellschneider befestigte Messer verbiegt. Es wird im Maschinengestell in Gleitbahnen leicht beweglich, aber spielfrei so geführt, dass das Messer die Schwingschnittbewegung ausführt.

Das Messer wird bei dieser Konstruktion schwingend schräg durch das Schneidgut gezogen. Es tritt nicht auf der gesamten Schnittlinie parallel in das Schneidgut ein. Hierdurch ist der Kräfteanstieg bei Schnittbeginn weicher, und die Konstruktion der Maschine wird weniger stark belastet.

Abb. 6.2.3: Schwingschnitt (Quelle: Eigene Darstellung)

Die Schneidleiste

Das Gegenmesser/Unterschnittwerkzeug beim Messerschnitt ist die Schneidleiste. Je nach Art des verwendeten Messers kann die Schneidleiste aus verschiedenen Kunststoffen gefertigt sein. Der Kunststoff der Schneidleiste muss zäh, er darf aber auch nicht zu hart sein. Ist das Material zu weich, dann schneidet das Messer zu tief ein. Die unteren Bogen werden nicht sauber durchgeschnitten. Ist die Leiste zu hart, wird das Messer schnell stumpf oder bricht gar aus.

| Eingesetzte Materialien bei Schneidleisten: |

| Hart-PVC: Früher wurden Schneidleisten aus Hart-PVC angeboten. Diese wurden in erster Linie für Hartmetallmesser eingesetzt. |

| Polypropylen: Heute werden fast nur noch Polypropylen-Schneidleisten mit einer Härte von 60-85 Shore angeboten. |

| Nylon: Die Nylon-Schneidleiste hat den Vorteil, dass sie sich nachdem Schnitt wiederein Stück weit verschließt. Hierdurch wird der untere Bogen des Schneidgutes bessergestützt und sicherer getrennt. |

Die Shore-Härte, benannt nach Albert Ferdinand Shore, ist eine Kennzahl, die vorwiegend für Elastomere und gummielastische Polymere eingesetzt wird. Quelle und weiterführende Informationen: http://wiki.polymerservice-merseburg.de/index.php/SHORE-Härte

Nicht nur das Messer muss geprüft und scharf sein, um einen qualitativ guten Schnitt zu erzeugen, sondern auch die Schneidleiste hat einen großen Einfluss auf den Schnitt eines Stapels.

Die Leiste sollte dann ausgetauscht oder umgedreht werden, wenn sich das Messer so tief eingearbeitet hat, dass die unteren Bogen eines Stapels abreißen. Auch bei jedem Messerwechsel ist die Schneidleiste umzudrehen oder auszuwechseln. Die Schneidleiste nutzt sich umso schneller ab, je härter das zu schneidende Material ist. Ein regelmäßiger Wechsel der Schneidleiste erhöht die Standzeit des Messers. Wichtig ist auch die exakte Höheneinstellung des Messers beim Messerwechseln. Das Messer sollte im unteren Totpunkt der Maschine nur so weit in die Schneidleiste eindringen, dass das Material gerade noch durchgeschnitten wird.

Abb. 6.2.4: empfohlene Eintauchtiefen des Messers in die Schneidleiste (Quelle: POLAR-Mohr)

Der Pressbalken und der Schnittandeuter

Der Pressbalken soll das Schneidgut beim Schneiden festhalten. Durch die stufenlos einstellbare Hydraulik lässt sich der richtige Pressbalkendruck bei modernen Schneidemaschinen je nach Schneidgut und Schneidbreite einstellen. Die korrekte Einstellung ist wesentlich abhängig von den Eigenschaften des Schneidgutes. Um die Schnittlinie zu erkennen, kann der Pressbalken mithilfe des Fußpedals (mechanischer Schnittandeuter) auf das Schneidgut abgesenkt werden. Die Schneidmarkierungen auf dem zu schneidenden Druckbogen können so genau angefahren werden. Mit dem Einschalten des optischen Schnittandeuters wird eine schmale Linie auf das Schneidgut projiziert.

Weitere Maschinenelemente, die den Schneidprozess am Schnellschneider optimieren, sind

• Gesamttischluft

• Vorder- oder Hintertischluft

• Nutenholz

• Autotrim

• Automatisches Richten

• Drehsattel

• Neigesattel

• Fixomat (Punktanlage am Sattel)

• Niederhalter vor dem Sattel (Rechen)

Auf diese Maschinenelemente wird im Lernfeld 10 ausführlich eingegangen.

Schneidprobleme

Es gibt viele Faktoren, warum ein Schnitt ein Fehlerbild aufweist. Es kommt auf das richtige Messer an. Die Beschaffenheit des Schneidgutes bestimmt wesentlich die Auswahl des Messers sowie des Messerwinkels. Je besser die beiden Parameter – Beschaffenheit des Schneidgutes und Messerwinkel – aufeinander abgestimmt werden, desto höher ist die erzielbare Schnittqualität.

Das Thema „Messerwinkel“ wird im Abschnitt „6.2.2.2 Messer“ausführlich behandelt.

Weiches Schneidgut

Unter weichem Schneidgut versteht man Papiere, die sich unter Druck stark zusammendrücken lassen. Dabei handelt es sich zum Beispiel um Durchschlagpapiere, Saugpost, Seidenpapier, Holzpappe, unterstrichenen Primärfaserkarton und Löschpapier. Diese Schneidmaterialien haben folgende Eigenschaften, die sich beim Schnitt sehr unangenehm bemerkbar machen:

• schlechte Gleiteigenschaften,

• hohes Luftvolumen im Stapel sowie

• Weichheit des Schneidgutes an sich.

Folgende Probleme können auftreten:

A. Das Schneidgut staut sich vor dem Messer: Das Messer verkeilt sich, es kann zu hohem Schneiddruck kommen. Man sollte das Schneidgut deshalb immer an der linken Seite anlegen, wenn die Messerbewegung von links nach rechts erfolgt. Ein Anlegen des Schneidgutes an der rechten Seite würde den Stau noch begünstigen, da der rechte Seitenanschlag den Materialfluss zusätzlich behindern würde.

Abb. 6.2.5: Schneidgutstau (Quelle: Eigene Darstellung)

B. Das Schneidgut wird vom Messer unter dem Pressbalken herausgezogen. Das führt zu einem Überschnitt – das heißt: Die oberen Lagen des Stapels werden kürzer als die unteren. Um diesem Phänomen entgegenzuwirken, empfiehlt sich die Verwendung eines schlanken Messerwinkels, und/oder die Vorpresszeit sollte erhöht werden.

C. Ein stumpfes Messer zieht mehr als ein scharfes Messer. Die Folgen zeigt Abb. 6.2.6.

Abb. 6.2.6: Effekte eines stumpfen und eines scharfen Messers (Quelle: Eigene Darstellung)

D. Bei weichem Schneidgut und zu hoch eingestelltem Pressdruck besteht die Gefahr, dass die Pressbalkenkontur das Schneidgut verformt. Hier kann mit einem Abdeckblech Abhilfe geschaffen werden. Falls das noch nicht ausreicht, kann ein dicker Papierstreifen oder ein Filzstreifen zwischen Abdeckblech und Schneidgut gelegt werden.

Normales Schneidgut

Als normal bezeichnet man Schneidgut, das sich mit einem Messerwinkel von 24 Grad und mittlerem Pressdruck (2000 kg) gut verarbeiten lässt. Das sind zum Beispiel Schreibpapiere, Postkartenkarton und Druckpapiere.

Hartes Schneidgut

Bei hartem Schneidgut (zum Beispiel Kunstdruckpapiere, gummierte Papiere, Graupappe und gestrichener Sekundärfaserkarton) kann das Messer im Schnitt ausweichen. Ein stumpfer Messerwinkel mit einer angeschliffenen Fase sorgt hier für gute Schneidergebnisse, wobei auch der gute Materialfluss vor dem Messer erhalten bleibt.

Hartes Schneidgut = stumpfer Messerwinkel;

weiches Schneidgut = schlanker Messerwinkel.

Weitere wichtige Faktoren, die einen Schnitt beeinflussen, werden im Lernfeld 10 ausführlich behandelt.

Bei Fehlern im Schneidprozess ist es wichtig, mögliche Ursachen einzeln und nacheinander zu prüfen. In der linken Spalte der folgenden Tabelle werden häufig auftretende Fehlerbilder im Schneidprozess auf-geführt; in der rechten Spalte finden sich Tipps, wie diese Fehlerbilder behoben werden können.

Abb. 6.2.7 a: Fehlerbilder im Schneidprozess (Teil 1) (Quelle: Eigene Darstellung)

Abb. 6.2.7 b: Fehlerbilder im Schneidprozess (Teil 2) (Quelle: Eigene Darstellung)

Abb. 6.2.8: Dreimesserschneider. Bei der Buchherstellung verwendet man Maschinen, die drei Seiten auf einmal beschneiden können. (Quelle: Eigene Darstellung)

Bei der Buchherstellung werden Maschinen eingesetzt, die einen Dreiseitenbeschnitt ausführen können. Ähnlich wie bei einem Schnellschneider beziehungsweise Planschneider schneiden drei Messer gegen eine Schneidleiste. Die Pressung des Schneidguts wird durch eine Formplatte vorgenommen. Der Pressdruck muss mit wachsender Höhe und Breite der Lage erhöht und bei schmaleren Lagen reduziert werden. Diese Maschine kann demnach sowohl längs- als auch querschneiden. Abb. 6.2.8 veranschaulicht, wie das funktioniert.

- Zum Verfassen von Kommentaren bitte anmelden.

6.2.1.2 Messer für den Messerschnitt

Für einen fehlerfreien Schnitt ist nicht nur der Pressdruck, sondern auch der Messerwinkel sehr wichtig. Die folgende Tabelle (Abb. 6.2.9) zeigt Beispiele von Pressdrücken sowie Messerwinkeln für verschiedene Materialien (mittelhohe Lagen) bei einer Schnittbreite von mehr als zwei Drittel der Maschinenbreite. Höhere und breitere Lagen erfordern höhere Pressdrücke, schmalere Lagen niedrigere Pressdrücke.

Die Messer für den Messerschnitt werden in verschiedene Güteklassen unterteilt:

1. niedrig legierte Stähle

2. hochlegierte Stähle (HSS)

3. Hartmetall (HM) Standardkörnung

4. Feinstkorn-Hartmetall (FK-HM)

5. Ultrafeinstkorn-Hartmetall (UFK-HM)

Abb. 6.2.9: Pressdruck und Messerwinkel (Quelle: Eigene Darstellung)

Abb. 6.2.10: Messer für den Messerschnitt/Planschneider (Quelle: Eigene Darstellung)

Je nach Anwendungsbereich und Standzeit bestehen die Messer aus unterschiedlichen Materialien. Die höchste Standzeit bei gleichzeitig hoher Elastizität bieten Messer aus Ultrafeinstkorn-Hartmetall.

Abb. 6.2.11: Messerqualitäten und Standzeiten (Quelle: Eigene Darstellung)

Schneidmesserwinkel

Zur Erreichung der Schnittanforderungen sind die Schnittwinkel, der Keilwinkel und der Phasenwinkel genau einzuhalten. Die Wahl des Messerwinkels ist – wie bereits beschrieben – von der Beschaffenheit des Schneidgutes abhängig. Ferner ist auch die Standzeit ein Kriterium für die Wahl des richtigen Weges.

Folgende Faustregel kann angewendet werden:

• weiches Schneidgut = kleiner (schlanker) Messerwinkel

• hartes Schneidgut = großer (stumpfer) Schnittwinkel

Abb 6.2.12: wichtige Bezeichnungen am Messer: Keilwinkel und Fasenwinkel (Quelle: Eigene Darstellung)

Die Schnittwinkel liegen zwischen 17° und 30°. Werden verschiedene Papier- oder Pappearten abwechselnd geschnitten, so ist es von Vorteil, den größeren Schnittwinkel zu wählen. Hartmetallmesser haben eine Doppelfase (auch Vorfase genannt), zum Beispiel 20/24° – dies hat den Vorteil, dass man die Messer so einfacher und besser schleifen kann. Eine Doppelfase wird beim Schneiden großer Bögen eingesetzt, da so die Verdrängung vor dem Messer durch den schlanken Messerkörper wesentlich geringer ist.

Bei einem guten Stahlmesser (nicht Hartmetall) wird der wirkliche Radius einer sehr scharfen Schneide etwa 5 Tausendstel Millimeter betragen. Wird dann mit dem Messer geschnitten, wird der Radius durch Abnutzung größer. Wenn beim Papierschneiden die Schnittfläche und/oder der Abfall zusammenkleben, so ist dies ein Anzeichen dafür, dass das Messer stumpf ist.

Abb 6.2.13: Radius Messerschneide (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

6.2.1.3 Stanzen

Stanzen ist ein Arbeitsverfahren, das im Bereich der Technik vielseitig angewendet wird (Metall, Kunststoff, Leder, Papier etc.). Im Gegensatz zum Schneiden, bei dem nur in geraden Linien getrennt werden kann, ist es beim Stanzen möglich, jede gewünschte Form (Kreis, Ellipse, krumme Linien) aus dem Material herauszutrennen.

Der Trennvorgang im Stanzverfahren mit Stanzwerkzeugen entspricht dem Scherschneiden und dem Keilschneiden. Insbesondere handelt es sich um:

Insbesondere handelt es sich um:

Abb. 6.2.14: Keilschneiden/Scherschneiden (Quelle: Eigene Darstellung)

Zur Herstellung von Stanzzuschnitten (fassionierte Zuschnitte) werden Stanztiegel (Handstanztiegel), Flachbett-Stanzautoma (Autoplatine) und Rotationsstanzmaschinen eingesetzt. Stanzzuschnitte können von Hand, aber auch im Flachbett- beziehungsweise Rotationsverfahren ausgeführt werden.

Auch hier ist der Vorgang ein Materialverdrängen. Die beiden Flanken einer Schneidlinie drängen in einer Abwärtsbewegung das zu stanzende Material seitlich weg. In der Fachsprache nennt man diese Art des Trennens Druckschnitt.

Abb. 6.2.15: Die Schneidlinie dringt in das Material ein (Quelle: ESUpedia – „Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung“ des Fachverbandes deutscher Stanzformhersteller e.V.)

Die Geometrie des Trennvorgangs wird von einem Layout (Stanzwerkzeug) vorgegeben.

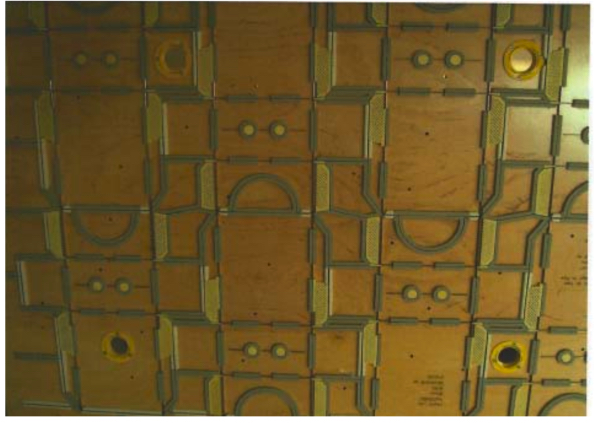

Flachbett-Stanzen

Abb. 6.2.16: Ausschnitt einer Stanzform (Bandstahlschnitt, Quelle: ESUpedia – „Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung“ des Fachverbandes deutscher Stanzformhersteller e.V.)

Hierbei handelt es sich um eine Flachbettstanzform. Die Linien, Oberbegriff für alle aus Kohlenstoffstahl gefertigten Bänder, stellen Schneid-, aber auch Rilllinien sowie die Kombination aus beidem (Rill-perforation) dar. Abb. 6.2.17 zeigt den Stanzvorgang – hier: Schneid- und Rilllinie in Kombination – im Detail. Gestanzt werden können in einem Arbeitsgang Schneid-, aber auch Rilllinien sowie die Kombination aus beidem (Rillperforation).

Abb. 6.2.17: Stanzvorgang eines Tiegels (Quelle: Eigene Darstellung)

Schneidlinientypen

Schneidlinien sind in vielen verschiedenen Varianten erhältlich – zum Beispiel mit doppelseitiger Fase, mit einseitiger Fase, mit Facettenschliff, mit einseitigem Facettenschliff, mit geschabten, geschliffenen, polierten, beschichteten Schneidlinien und vielem mehr.

Schneidlinien mit einseitiger Fase beziehungsweise einseitigem Facettenschliff werden genutzt, wenn am Stanzgut einseitig die seitliche Verdrängung vermieden werden soll.

Die Fase ist eine abgeschrägte Fläche, die an einer Werkstückkante erzeugt wird. Schneiden können je nach Anwendung sehr unterschiedlich geformt sein. Formbeeinflussend sind zum Beispiel die erforderlichen Drücke und die zu schneidenden Materialdicken.

Die folgende Tabelle (Abb. 6.2.18) zeigt eine Übersicht der hauptsächlich verwendeten Schneidengeometrien: (Quelle: Eigene Darstellung)

Die Qualität der Schneidlinie, passend zu den Anforderungen des Stanzgutes, kann aus nachfolgender Tabelle (Abb. 6.2.19) entnommen werden.

Abb. 6.2.19: Auswahl der Qualität der Schneidlinie (Quelle: ESUpedia – „Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung“des Fachverbandes deutscher Stanzformhersteller e.V.)

Lochstanzen

Können Teilbereiche einer Stanzform nicht aus Linien gefertigt werden, weil die Größe zu gering oder die Gestaltung zu filigran ist, so werden Lochstanzen eingesetzt. Hier kommt Stahl zum Einsatz, der nach der Fertigung noch zu härten ist. Bei runden Teilen sprechen wir von Lochpfeifen. Formteile mit anderen als runden Konturen werden als Profilstanzen bezeichnet.

Abb. 6.2.20: Lochstanzen und Profilstanzen (Quelle: ESUpedia – „Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung“ desFachverbandes deutscher Stanzformhersteller e.V.)

Anforderungen an die Scheidelinien beim Stanzvorgang

Der technisch-physikalische Vorgang des Stanzens lässt sich mit der Darstellung des Stanzdruckes in den einzelnen Phasen erklären (Abb. 6.2.21):

Abb. 6.2.21: Anforderung an die Schneidlinie – einzelne Phasen des Stanzdrucks (Quelle: Eigene Darstellung)

Die Abbildung kann den Vorgang nur qualitativ darstellen, da viele Parameter den Stanzprozess beeinflussen, hauptsächlich die Materialeigenschaften und die Geometrie der Schneidlinie. Beim Flachbett-Stanzen ist es notwendig, dass die Schneidlinie auf der Gegenstanzplatte aufsitzt. Nur so lassen sich saubere Schnittkanten am Stanzgut erzielen. Der erforderliche Stanzdruck muss in Abhängigkeit vom Material genau richtig eingestellt sein. Zu hoher Druck im Bereich 4 (aus Abb. 6.2.20) des Stanzvorgangs (Material ist durchtrennt) führt dazu, dass Schneidlinienspitzen abstumpfen oder brechen. Das wiederum führt zu einem unsauberen Stanzergebnis: Es bilden sich sogenannte Stanzhaare, oder die Teile sind nichtvoneinander getrennt. Stanzhaare sind aus der Schnittfläche herausragende Fasern.

Abb. 6.2.22: abgestumpfte und abgebrochene Schneidlinienspitze – schematisch dargestellt (Quelle: Eigene Darstellung)

Zurichtung

Bei einer Flachbett-Stanzform handelt es sich um ein flächiges Werkzeug – und alle Schneidlinien treffen auf dem Throntisch zum gleichen Zeitpunkt auf die Gegenstanzplatte. Durch Toleranzen, entweder bei den Schneidlinien oder beim Stanztiegel, gibt es im praktischen Vorgang des Stanzens immer Zonen, in denen einige Schneidlinien bereits das Stanzgut durchgestanzt haben und auf die Gegenstanzplatte treffen, während in anderen Bereichen noch keine komplette Stanzung erreicht worden ist.

Abb. 6.2.23: Darstellung eines Stanzprozesses bei unebenem Stanztiegel (Quelle: Eigene Darstellung)

Um die Toleranzen im Tiegel auszugeichen, ist es notwendig, die rechte Schneidlinie zu unterlegen.

Abb. 6.2.24: Darstellung eines Stanzprozesses bei unebenem Stanztiegel und Zurichtung (Quelle: Eigene Darstellung)

Um diese Unebenheiten auszugleichen, wird ein Zurichtebogen verwendet. Mit einem Zurichtebogen aus kalibriertem Papier wird geprüft, ob die Stanz-Maschine ein gleichmäßiges und damit sauberes Stanzergebnis liefert. Ein Zurichtebogen ist ein Papierbogen, auf dem die Nutzenanordnung der Stanzform angegeben wird. Er ist spezifisch für einen Auftrag und eine Maschine und kann nur mit der entsprechenden Stanzform verwendet werden. Dazu ist es empfehlenswert, die Maschine auf dem Zurichtebogen zu identifizieren.

Als Material für den Zurichtebogen wird ein Spezialpapier für Offset-Druckmaschinen (kalibriertes Papier – 1 mm dick mit einer maximalen Toleranz von +- 0,01 mm) empfohlen.

Das für den Zurichtebogen zu verwendende Papier soll folgende Eigenschaften aufweisen:

• nicht komprimiert,

• feuchtebeständig,

• stabile Außendimension und

• kalibriert.

Bei der Zurichtung wird zwischen einer Zonen- und Feinzurichtung unterschieden.

Zonenzurichtung

Die Zonenzurichtung dient zur Erhöhung der Stanzkraft in einer 0,031 mm ungenügend gestanzten Zone. Hier kann unter anderem Seidenpapier verwendet werden. Die Feinzurichtung kleiner Bereiche erfolgt mit selbstklebendem Zurichteband, das auf Rollen geliefert wird. Das Band ist zwischen 0,03 und 0,08 mm dick.

Abb. 6.2.25: Zonenzurichtung (Quelle: Handbuch „Stanzen Stanzzurichtung Autoplatine SP_ZFO_BSA0500TD01_CTK_053_00“, Bobst AG)

Feinzurichtung

Die Feinzurichtung besteht darin, dort Papierstreifen auf einen Zurichtebogen zu kleben, wo die Stanzung unregelmäßig erfolgt ist. Das Ziel ist es, eine gleichmäßige Zuschnittqualität zu erreichen, und zwar ohne erhebliche Erhöhung der Stanzkraft.

Vorteile:

• geringere Abnutzung der Stanzlinien

• Präzision und Stabilität des Zuschnitts

Abb. 6.2.26: Feinzurichtung (Quelle: Bobst AG)

Dazu werden selbstklebende Papierstreifen – Zurichteband – in Rollen zu 3 und 6 mm Breite verwendet. Die Dicke beträgt 0,03 mm bis 0,08 mm. Da die gewünschte Zurichtung eine gewisse Strahlung mit sich bringt, muss die Länge des Zurichtebands kürzer sein als die Problemstrecke am Stanzbogen. Achtung: Der Stanzdruck an der Stanzmaschine ist so weit zurückzunehmen, dass eine Beschädigung der Schneidelinien durch Überdruck auszuschließen ist.

Abb. 6.2.27: Zurichteband auf Rollen (Quelle: Bobst AG)

Bevor jedoch eine Stanzform im Schließrahmen montiert wird, muss sichergestellt sein, dass die Rückseite der Stanz-oder Rilllinien freivon jeglichen Ablagerungen sind.

Ablagerungen können wie folgt beschrieben werden:

Stahlablagerungen: Diese Ablagerungen können sich an der Verbindungsstelle der beiden Linien befinden. Sie entstehen durch Reiben eines Linienendes gegen die Seite der anderen beim Montieren (Linien zu lange oder verkehrt eingeschlagen).

Holz-, Leim- oder Lackablagerungen: Diese Ablagerungen können sich überall auf der Rückseite der Stanzform bilden.

Sauberkeit der Ausrüstung: Die Stanzausrüstung und die oberen Tiegel müssen sauber und in einem guten Zustand sein.

Abb. 6.2.28: Ablagerungen (Quelle: Bobst AG)

Fehler beim Grob- und Feinzurichten und Fehlerbehebung bei dem Einrichten der Maschine in Bezug auf die Stanzform inklusive Ausbrechwerkzeuge (Auszug aus dem Handbuch„Stanzen_Stanzzurichtung_ AutoplatineSP_ZFO_BSA0500TD01_CTK_053_00“ der Firma Bobst AG).

Das Mineral Talk (Steatit, Magnesiumsilikathydrat, in pulverisierter Form Talkum; nicht zu verwechseln mit Talg) ist ein sehr häufig vorkommendes Schichtsilikat.

Herrichten der Stanzwerkzeugsätze (Stanzwerkzeug, Ausbrechwerkzeug, Nutzentrenner)

Bevor ein Stanzwerkzeugsatz zur Verarbeitungsmaschine gelangt, sollte der Werkzeugsatz auf den Allgemeinzustand kontrolliert werden. Sollten hierbei Anomalien festgestellt werden, muss die Fertigungs-steuerung und gegebenenfalls der Stanzformbauer unterrichtet werden.

Bei diesen Kontrollen sind zu berücksichtigen:

1. Kontrolle, ob alle Werkzeuge vorhanden sind. Ein Werkzeugsatz kann bestehen aus

• Stanzform,

• oberes Ausbrechwerkzeug,

• mittleres Ausbrechbrett,

• Vorderand-Abtrennwerkzeug (Ober- und Unterwerkzeug) und

• Zurichtebogen.

2. Zustand der Holzplatten (Spalten, Brüche usw.)

3. Zustand der Linien und Gummis der Stanzform

4. Vorhandensein der Buchsen mit Spitzen in den Werkzeugen (Stanzform, Ausbrechwerkzeuge und Vorderrandabtrennvorrichtung)

5. Zustand und Befestigung der Verstärkungen und der Trennmesser des mittleren Ausbrechbretts

6. Zustand und Vorhandensein aller Ausbrecher und Ausbrechschaumstücke an dem oberen Ausbrechwerkzeug

7. Zustand und Vorhandensein der Spannvorrichtung (Klauen, Alu-Profil) und des Zentriersystems (Anschläge, Plastikschrauben) des Ausbrechwerkzeugs.

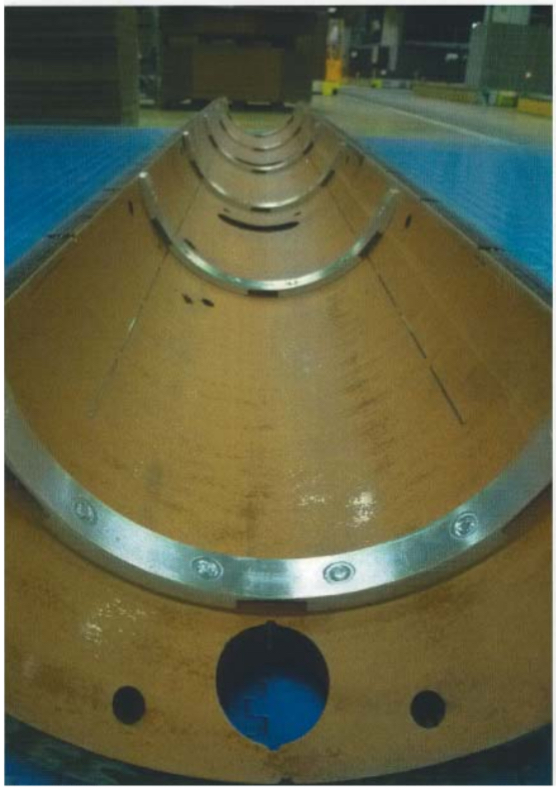

Rotationsstanzen

Im Gegensatz zu den vorher genannten Verfahren wird hier nicht mit einem flachen, sondern mit einem zylinderförmigen Werkzeug gearbeitet. Die Rotations-Stanzform wird in der Rotations-Stanzmaschine auf einen Stanzzylinder geschraubt. Bei der Produktion läuft das Material kontinuierlich zwischen Stanzzylinder und Gegenstanzzylinder durch. Die Schneidlinien tauchen dabei rund 1,5 mm in den gummibeschichteten Gegenstanzzylinder ein.

Die Schneidlinien sind mit einem Sägezahnprofil ausgestattet – dies schont die Gegendruckwalze, und beim Stanzen bewirkt das Profil einen Scher- oder Schrägschnitt. Dadurch ist weniger Stanzdruck erfor-derlich als bei einem „Parallelschnitt“ mit konstanter Linienführung, wie er beim Flachbett-Stanzen stattfindet.

Abb. 6.2.29: Prinzip Rotationsstanzen (Holzhalbschalen) (Quelle: Eigene Darstellung)

Beim Rotationsstanzen unterscheidet man zwischen Voll- und Teilwerkzeugen. Vollwerkzeuge für Rotationsstanzmaschinen zeichnen sich dadurch aus, dass sie das komplette Verpackungslayout abbilden und mit Stanzrand und Abfalltrennmessern versehen sind.

Abb. 6.2.30: Stanzform für eine Rotationsstanze (Halbschale, Quelle: ESUpedia – „Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung“ des Fachverbandes deutscher Stanzformhersteller e.V.)

Teilwerkzeuge werden je nach Verpackungstyp hergestellt. Diese können von einer einfachen Handgriffausstanzung bis hin zum halbautomatischen Boden reichen.

Abb. 6.2.31: Rotationsstanzform mit Gegendruckzylinder (Quelle: Eigene Darstellung)

Stanzlinien für Rotationsstanzwerkzeuge

Die einzubauenden Bandstahllinien liegen für die axiale Einbaurichtung in geradliniger Form, für die radiale (und schräg verlaufende) Einbaurichtung in runder Form vor. Durch die rotierende Bewegung treten beim Auftreffen der axialen Stanzlinien auf das Material hohe Gegenkräfte auf. Um diese massiv zu vermindern, nutzt man die Geometrie der Stanzlinien durch spitze oder gerundete Zähne. Diese fixieren und komprimieren zunächst das Material, bevor sie dieses durchtrennen und in den Gegenstanzbelag eindringen.

Abb. 6.2.32: Stanzlinie mitgerundeter Schneidspitze (Quelle: ESUpedia – „Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung“des Fachverbandes deutscher Stanzformhersteller e.V.)

Abb. 6.2.33: Stanzlinie mit spitzzulaufender Schneidspitze (Quelle: ESUpedia – „Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung“ des Fachverbandes deutscher Stanzformhersteller e.V.)

Abb. 6.2.34: Richtungsangaben an der Rotations-Stanzform (Quelle: Eigene Darstellung)

Abb. 6.2.35: radiale Stanzlinie (Quelle: Eigene Darstellung)

Abb. 6.2.36: axiale Stanzlinie (Quelle: Eigene Darstellung)

Charakteristisch für rotativ gestanzte Produkte ist deren ungleichmäßige Schnittkante. Diese erklärt sich durch die unterschiedlichen Zeitabstände zwischen Messerspitze und Messertal sowie durch die Durchlaufgeschwindigkeit. Die praktische Erfahrung zeigt: Schwere Materialien werden mit großzahnigen Schneidlinien gestanzt, leichte hingegen mit feinzahnigen Linien.

Gummierung

Die Gummierung hat den größten Einfluss auf die Laufeigenschaften und damit auch auf die Laufgeschwindigkeit der Stanzmaschinen. Die Gummierung des Stanzwerkzeugs hat zwei wesentliche Funktionen:

• Festhaltefunktion: Das zu stanzende Material muss während des Stanzprozesses vom Gummi fest und plan gehalten werden, sodass kein Zug entsteht und der gestanzte Bogen speziell im Haltepunktbereich nicht vorzeitig zerstört wird.

• Auswerferfunktion: Das zu stanzende Material muss nach dem Stanzprozess von den Bandstahllinien abgestreift und ausgeworfen werden.

Auf beiden Seiten der Schneidlinien werden Gummistreifen, etwa 1,5 mm höher als die Schneidlinie und in einem Abstand von circa 1 mm, auf die Trägerplatte geklebt. Damit erfüllt die Gummierung als nützlichen Nebeneffekt auch eine Schutzfunktion vor Verletzung für den Anwender bei der Handhabung der Stanzform.

Entsprechend ihren unterschiedlichen Aufgaben gibt es eine ganze Palette verschiedenartiger Gummisorten. Diese unterscheiden sich nach Material, Härte, Springfreudigkeit und Form. Für die Gummierung werden Moosgummi, Zellgummi, Vulkollan und auch Kork verwendet. Vulkollan ist ein Handelsname für Polyester-Urethan-Kautschuk. Dabei handelt es sich um einen Polyurethan-Kunststoff mit elastischen Eigenschaften ähnlich dem Naturgummi, aber besserer chemischer und mechanischer Beständigkeit.

Auf die unterschiedlichen Gummierungen und Aufbau der Stanzwerkzeuge wurde bereits ausführlich im Lernfeld 5 „Werkzeuge herstellen und vorbereiten“ eingegangen.

Befestigungssysteme bei der Rotationsstanze

Es existieren zwei Arten von Walzen zur Montage von Stanzformen:

• herkömmliche Werkzeugträgerwalzen zur Befestigung der Werkzeuge mithilfe von Schrauben oder Pratzen.

• Posilock-Walzen

Herkömmliche Werkzeugträgerwalzen

Die Stanzformen werden mit Schrauben angebracht. Diese Arbeit ist zeitaufwendig und erfordert große Sorgfalt bei der Montage.

Abb. 6.2.37: herkömmliche Werkzeugträgerwalze (Quelle: Bobst AG)

Um Fehler bei der Werkzeugmontage zu vermeiden, sollte die Montagereihenfolge für die Schrauben (s. Abb. 6.2.38, Bild 4) unbedingt eingehalten werden. Es ist immer mit der Schraube der beiden Zentrierklötze zu beginnen und mit den Schrauben 2, 3 und 4 fortzusetzen.

Abb. 6.2.38: Montagereihenfolge der Verschraubung (Quelle: Bobst AG)

Bei sogenannten „Universalstanzformen“ – zum Beispiel Handlöcher – wird die Stanzform mit „Spannpratzen“ gefestigt. Spannpratzen (auch Spanneisen) sind mit einer Bohrung oder einem Langloch versehene flache Spannelemente zur mechanischen Fixierung verschiedener fester Körper auf einer Werkplatte oder Aufnahme (Quelle: Wikipedia). Hierfür wird die Bohrung für die Verschraubung entsprechend groß ausgearbeitet.

Abb. 6.2.39: Universalstanzform mit Spannpratzen befestigt (Quelle: Bunkus Kartonagen, Bad Oldesloe)

Posilock-Werkzeugträgerwalzen

Die von BOBST entwickelte Walze lässt das Verriegeln und Entriegeln der Stanzformen durch einen Schiebeschalter zu. Auf diese Weise kann die Stanzform um die Walze gelegt und seitlich angepasst werden.

Abb. 6.2.40: Posilock-Stanzform und Verriegelung (Quelle: ESUpedia – Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung)

Abb. 6.2.41: Posilock-Stanzform – Innenansicht (Quelle: ESUpedia – Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung)

Der Werkzeugträger besteht aus zwei Anbringzonen „0“ und „1“ für die Stanzform. Bei Montage der Muffe auf 0 stützt sie sich auf den Anschlag B.

Abb. 6.2.42: Posilock-Werkzeugträger mit zwei Schalen (Halbschalen, Quelle: Handbuch „Rotationsstanzwerk – DE/SAM07520NFU0001/E“ der Fa. Bobst AG)

Legende:

A: Bügel

B: Anschlag für Schalen

J: Spiel zwischen den Schalen: Anschlag Breit „B“ + 5 mm

Fo: Form

P: Formenkante für eine Form, die aus zwei Teilen besteht, oder Vorderkante einer Form mit nur einer Schale

Montage einer einteiligen Stanzform auf einem Posilock-Werkzeugträger

Die einteilige Stanzform wird an der Anbringzone 0 befestigt. Montiert wird die Muffe auf die Anbringzone 0 unter Auflage auf den Anschlag B. Es muss darauf geachtet werden, dass die Muffe den Anschlag berührt und hierdurch fest an die Walze gedrückt wird.

Abb. 6.2.43: Posilock-Werkzeugträger mit einteiliger Stanzform (Quelle: Bobst AG)

Montage einer zweiteiligen Stanzform auf einem Posilock- Werkzeugträger

Phase 1: Die hintere Muffe wird in der Anbringzone 0 unter Auflage auf den Anschlag montiert. Es ist darauf zu achten, dass die Muffe den Anschlag berührt und hierdurch fest an die Walze angedrückt wird.

Phase 2: Die hintere Muffe wird an der Anbringzone 1 unter Auflage auf die Muffe der Zone 0 montiert. Es ist darauf zu achten, dass die Stöße der beiden Muffen sich berühren und dass die Muffe fest an die Walze gedrückt wird.

Abb. 6.2.44: Montage einer zweiteiligen Stanzform auf einem Posilock-Werkzeugträger (Quelle: Bobst AG)

Als Gegenstanzzylinder werden Zylinder mit einem Polyurethanbelag eingesetzt. Dieses flexible Material erleichtert die Werkzeugherstellung und die Maschineneinstellung erheblich. Die Schneidlinien der Rotationsstanzform tauchen während des Stanzvorganges in den PU-Belag ein. Die Gegenstanzzylinder oszillieren axial, damit die Radialschneidlinien nicht immer an derselben Stelle eintauchen.

Im Vergleich zu einer festen „Gegenpartie“ erleichtert die flexible „Gegenpartie“ mit einem PU-Gegenstanzbelag die Herstellung der Werkzeuge und die Einstellungen der Maschine erheblich.

Beispiel: unzureichende Rillung:

• mit einer festen „Gegenpartie“: Die Rilllinien müssen ausgetauscht oder hinter der Form gerichtet werden (Zurichtung)

• mit einer flexiblen „Gegenpartie“: Hier genügt es, die Maschineneinstellung zu verändern.

Die Durchmesser der Gegenstanzzylinder unterscheiden sich von denen des Stanzzylinders. Dadurch wird erreicht, dass auch die Radialschneidlinien immer an einer anderen Stelle eintauchen. Erst diese Techniken erlauben den kontinuierlichen Stanzprozess. Das Stanzergebnis wird durch den Zustand der Gegenstanzbelege stark beeinflusst. Die Gegenstanzbelege müssen aus diesem Grund ordnungsgemäß gewartet werden.

Wartung der Gegenstanzbelege