LF 9: Packstoffe bedrucken und veredeln

- Zum Verfassen von Kommentaren bitte anmelden.

9.1 Raster

9.1.1 Definition und Bedeutung

Der oder das Raster ist eine in druckende und nicht druckende Bildelemente zerlegte Fläche. Um Farbverläufe (Grau-Farbstufen) vom hellsten Ton zum dunkelsten Ton) darzustellen, muss die Vorlage bei der Bildreproduktion durch ein Raster in Rasterpunkte zerlegt (gerastert) werden. Größe und Anzahl der Bildpunkte variieren entsprechend dem jeweiligen Tonwert. Unter Tonwert versteht man, wie gedeckt eine Farbfläche dem Betrachter erscheint. Eine unbedruckte Fläche hat den Tonwert 0 Prozent, eine Volltonfläche 100 Prozent. In der Druckersprache wird ein 25-prozentiger Tonwert mit Viertelton bezeichnet, ein 50-prozentiger Tonwert mit Halbton, ein 75-prozentiger Tonwert mit Dreiviertelton und ein 100-prozentiger Tonwert mit Vollton. Der Tonwert ist ein optisches Maß und wird mit Hilfe von Densitometern gemessen.

- Zum Verfassen von Kommentaren bitte anmelden.

9.1.2 Rasterarten

Folgende Rasterungen werden unterschieden:

• autotypischer Raster

• frequenzmodulierter Raster

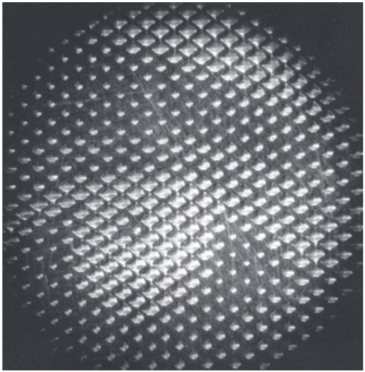

Man unterscheidet grundsätzlich zwei Rastertypen. Beim autotypischen Raster sind auf einer Fläche immer gleich viele Rasterpunkte angeordnet. Deren Mittelpunkte haben immer denselben Abstand. Die empfundene Helligkeit einer Fläche ergibt sich daraus, wie groß die Rasterpunkte sind. Beim frequenzmodulierten Raster ist die Anordnung der Rasterpunkte unregelmäßig. Bilder erscheinen

damit realistisch.

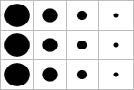

Autotypischer Raster

Beim autotypischen oder herkömmlichen Raster sind auf einer bestimmten Strecke immer gleich viele Rasterpunkte angeordnet, die dem jeweiligen Grauwert entsprechen. Sie unterscheiden sich je nach Helligkeit, die wiedergegeben werden soll, in ihrer Größe: Je heller die Fläche erscheinen soll, desto kleiner sind die Rasterpunkte. Beim autotypischen Raster liegen sämtliche Rasterpunkt-Mittelpunkte gleich weit voneinander entfernt. Einzig die Größe der Rasterpunkte bestimmt, wie hell oder dunkel eine Fläche auf uns wirkt.

Abb. 9.1.1: autotypischer Raster (Quelle: Eigene Darstellung)

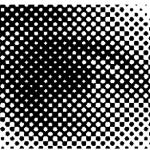

Frequenzmodulierte Raster

Bei frequenzmodulierten Rastern bleibt zwar die Anzahl der Laserspots gleich, jedoch ist im Gegensatz zu den autotypischen Rastern die Anordnung unregelmäßig. Die Vorteile der frequenzmodulierten Raster

sind immens. Es gibt keine sichtbaren störenden Rasterpunkte mehr. Gedruckte Bilder sind fotorealistisch und ein Moiré tritt nicht mehr auf.

Moiré kommt vom französischen „moirer“ = marmorieren. Ein unerwünschter Moiré-Effekt macht sich bei der Überlagerung von regelmäßigen feinen Rastern durch zusätzliche scheinbare grobe Raster bemerkbar.

Diese sehen ähnlich aus wie die Muster aus Interferenzen.

Abb. 9.1.2: frequenzmodulierter Raster (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

9.1.3 Rastertonwert

Der Rastertonwert ist der Bedeckungsgrad der (zuerst weißen) Papieroberfläche und wird in Prozent angegeben. Er gibt Auskunft über die Größe des Rasterpunktes. Die Abstufung erfolgt zwischen 0 Prozent (absolutes Papierweiß) und 100 Prozent volle (schwarze) Bedeckung der Papieroberfläche. Eine volle Bedeckung nennt man Vollton.

- Zum Verfassen von Kommentaren bitte anmelden.

9.1.4 Rasterweite

Die Rasterweite gibt an, wie viele Rasterzellen sich auf einer Strecke von einem Zentimeter befi nden. Je mehr Rasterzellen pro Zentimeter, desto feiner ist die Rasterung. Beim 60er-Raster (60L/cm) sind auf einem

Zentimeter 60 Rasterpunkte angeordnet. Demzufolge befinden sich dann auf 1 cm² 60 x 60 = 3600 Rasterpunkte. Die Rasterweite ist abhängig von der Oberflächenbeschaffenheit des Bedruckstoffes und vom Druckverfahren.

Folgende Übersicht veranschaulicht die empfohlenen Rasterweiten:

• raue Papiere (zum Beispiel Zeitungspapier): 20er- bis 30er-Raster

• satinierte Papiere/Karton: 40er-Raster

• gestrichene Papiere/Karton: 60er- bis 120er-Raster

- Zum Verfassen von Kommentaren bitte anmelden.

9.1.5 Rasterwinkelung

Die Rasterwinkelung bezeichnet bei regelmäßigen Rastern die Richtung der Rasterung, die an einer Senkrechten gemessen wird. Bei einfarbigen Darstellungen ist die Diagonalstellung des Rasters (45° oder

135°) üblich. Um eine Musterbildung (Moiré) zu vermeiden, sollten bei mehrfarbigen Drucken für jede Farbe unterschiedliche Rasterwinkel verwendet werden.

Gelb = 0°, Magenta = 15°, Cyan = 75°, Schwarz = 45°.

Das Moiré ist eine auffallende, störende Musterbildung durch die Überlagerung regelmäßiger Strukturen, wie zum Beispiel im Raster. Denselben Effekt kann man auch auf Bildern erkennen, wenn jemand zum Beispiel ein sehr schmal gestreiftes Hemd trägt.

- Zum Verfassen von Kommentaren bitte anmelden.

9.2 Industrielle Druckverfahren

Dieses Kapitel stellt die unterschiedlichen industriell verwendeten Druckverfahren vor. Diese sind: Hochdruck/Flexodruck, Flachdruck, Tiefdruck, Durchdruck und Digitaldruck. Die Geschichte des kommerziellen Drucks beginnt Mitte des 15. Jahrhunderts in Mainz. Die Leistung von Johannes Gutenberg, der als Erfinder des Buchdrucks in Europa gilt, bestand in der Entwicklung eines Handgießinstruments und einer Bleilegierung zur Produktion einzelner beweglicher Lettern aus Metall.

Abb. 9.2.1: Handgießinstrument (Quelle: Eigene Darstellung)

Abb. 9.2.2: Buchdruckerpresse (Quelle: https://www.europeana.eu/de/item/90402/RP_P_OB_103_256)

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.1 Hochdruckverfahren/Buchdruck

Der Hochdruck ist das älteste Druckverfahren. Das klassische und in Europa Johannes Gutenberg zugeschriebene Verfahren ist der Druck mit beweglichen Lettern. Die druckenden Teile sind erhaben. Abgedruckt werden nur die hochstehenden Linien, Stege oder Flächen der Druckform. Es ist ein direktes Druckverfahren – das heißt: Die Druckform gibt die Farbe direkt auf den Bedruckstoff ab.

Hochdruck arbeitet mit pastösen Druckfarben (Pastös = breiig). Typische Druckerzeugnisse sind hier: Bücher, Akzidenzien wie Visitenkarten, Briefumschläge.

Abb. 9.2.3: schematische Darstellung des Buchdrucks (Quelle: Eigene Darstellung)

Texte wurden aus einzelnen Lettern gesetzt und als Satz ausgebunden. Ausbinden: Umwickeln des Satzes mit einer Schnur, um dem aus einzelnen Buchstaben bestehenden Satzgefüge Halt zu geben. Für höhere Auflagen wurde die Stereotypie eingesetzt. Stereotypie: Verfahren zur Herstellung von Buchdruckplatten durch Abformung eines aus Lettern oder Zeilen zusammengesetzten Schriftsatzes in eine sogenannte Mater und deren Abguss in eine Metall-Legierung. Bilder wurden von sogenannten Klischees aus Metall, auch Galvanos genannt, gedruckt. Als Klischee (von franz.: cliché, Abklatsch, billige Nachahmung) bezeichnete man ursprünglich den Druckstock – zumeist eine Metallplatte – zur Wiedergabe von Bildern im Hochdruckverfahren. Bei Halbtonvorlagen fertigte man Rasterätzungen an, bei Strichvorlagen (Zeichnungen) waren es Strichätzungen.

Abb. 9.2.4: einzelne Lettern (Quelle: wilhei / pixelio.de

https://www.pixelio.de/media/277207)

Abb. 9.2.5: Galvano (Quelle: Eigene Darstellung)

Hochdruck/Flexodruck

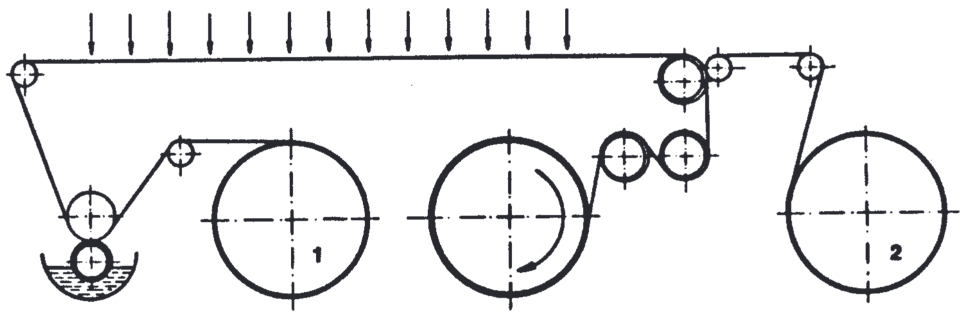

Hierbei handelt es sich um ein direktes Hochdruckverfahren, wie dies auch beim Buchdruck der Fall ist. Flexodruckformen sind besonders elastisch. Es ist hier nur ein geringer Anpressdruck nötig, um das Motiv direkt von der Druckform auf den Bedruckstoff zu übertragen. Deshalb kann der Flexodruck bei einer großen Bandbreite von Materialien angewendet werden – dies geschieht vor allem im Verpackungsbereich, hier speziell bei der Wellpappe. Die Farbwerke beim Flexodruck sind einfach aufgebaut. Das Einfärben der Flexoklischees geschieht über Rasterwalzen mit Flüssigfarben.Typische Druckerzeugnisse sind hier: Kunststofffolien, Wellpappen-Verpackungen.

Abb. 9.2.6: schematischer Druckvorgang. 1 Tauchwalze, 2 Rasterwalze, 3 Klischee, 4 Gegendruckzylinder

(Quelle: Eigene Darstellung)

Abb. 9.2.7: einzelne Klischees (Quelle: Eigene Darstellung)

Abb. 9.2.8: Flexodruckform (Quelle: Eigene Darstellung)

Abb. 9.2.9: Flexoklischees (Quelle: Eigene Darstellung)

Abb. 9.2.10: Flexodruckmaschinen mit acht Klischees (Quelle: Eigene Darstellung)

Abb. 9.2.11: Tauchwalzenfarbwerk einer Foliendruckmaschine – Flexodruck (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.10 Maschinenkonfigurationen

Klassisch unterscheidet man Maschinen, die Materialien von der Rolle oder Bogen bedrucken. Bei einseitig bedruckten Materialien spricht man von „Schöndruck“. Beim beidseitigen Druck heißt die erste Seite „Schöndruck“ und die zweite Seite „Widerdruck“. Im Tiefdruck und Flexodruck haben sich überwiegend Rollenmaschinen etabliert. Im Offsetdruck sind sowohl Rollen- als auch Bogenmaschinen verbreitet. Selbstverständlich gibt es auch Maschinenkonfigurationen, die zum Bedrucken bestimmter Produkte ausgelegt sind – zum Beispiel von dreidimensionalen Objekten. Im Folgenden geht es um die Konfigurationen von Bogenoffsetdruckmaschinen für das Bedrucken von Packmaterialien.

In einer Bogenoffsetdruckmaschine lassen sich Packmittel einer Bedruckstoffstärke von 0,04 mm bis 1,0 mm hochwertig bedrucken und veredeln. Das Bogenmaterial wird auf Paletten in den Anleger gefahren. Die Bogen werden über den Saugbändertisch in die Druckwerke transportiert. In jedem Druckwerk wird jeweils eine Druckfarbe verdruckt. Zusätzlich zu den Druckwerken für Cyan, Magenta, Yellow und Schwarz ist es im Verpackungsdruck verbreitet, Sonderfarben einzusetzen. Sonderfarben sind zum Beispiel Firmenfarben wie das „Milka-Lila“. Um Farbschwankungen zu vermeiden, werden diese nicht im Druckprozess aus vier Farben zusammengesetzt, sondern als fertig gemischte Druckfarbe in einem gesonderten Werk verdruckt.

Zusätzlich kann die Maschine mit Lackwerken ausgestattet werden. Eine Lackierung dient zum Schutz des Druckerzeugnisses und / oder zur Veredelung. Im Lackwerk wird der Lack wie in einem Flexodruckwerk über eine Rasterwalze dosiert. Nach dem letzten Druck oder Lackwerk werden die Bogen in den Ausleger gefördert und auf der Palette gestapelt. Der Ausleger kann mit zusätzlichen Trocknermodulen ausgestattet werden, um die Farben und Lacke zu trocknen oder zu härten. Eingesetzt werden können Trockner, die Infrarot-Strahlung, Thermoluft oder UV-Licht erzeugen. Welches Trocknersystem benötigt wird, hängt von den verwendeten Farben und Lacken ab.

Abb. 9.2.41: eine Fünf-Farben-Bogenoffset-Druckmaschine mit Lackwerk für das einseitige Bedrucken eines Packmittels (Quelle: Eigene Darstellung)

Abb. 9.2.41: eine Fünf-Farben-Bogenoffset-Druckmaschine mit Lackwerk für das einseitige Bedrucken eines Packmittels (Quelle: Eigene Darstellung)

Abb. 9.2.41 zeigt eine Offsetdruckmaschine zum einseitigen Bedrucken des Bedruckstoffes. Soll auch die Rückseite bedruckt werden, werden die einseitig bedruckten Bogen entweder außerhalb der Druckmaschine gewendet und ein zweites Mal bedruckt oder inline in der Druckmaschine gewendet. Der einseitige Druck wird als Schöndruck, der beidseitige Druck als Schön- und Widerdruck bezeichnet. Eine Schön und Widerdruckmaschine wird mit einer Wendetrommel ausgestattet.

Abb. 9.2.42: eine Sechs-Farben-Bogenoffset-Druckmaschine mit Doppellackwerk und Wendung nach dem ersten Druckwerk zum beidseitigen Bedrucken des Packmittels. (Quelle: Eigene Darstellung)

Mit zwei Lackwerken können die Veredelungsergebnisse gesteigert werden – zum Beispiel, indem man zwei Lacke kombiniert. Zwischen zwei Lackwerken wird die erste Lackschicht gehärtet. Trockner zwischen Druck- und Lackwerken werden als Zwischentrockner bezeichnet, Trockner im Ausleger als Endtrockner.

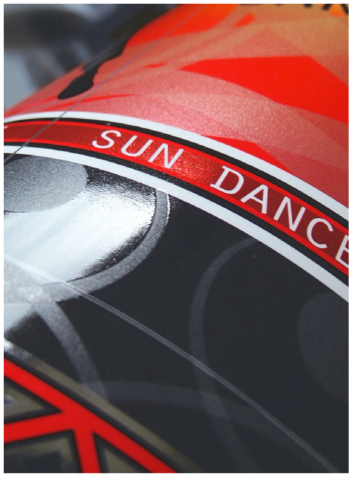

Abb. 9.2.43: Matt-Glanz-Effekte, die zum Beispiel mit einem Doppellackwerk erzeugt werden können

(Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.11 Viskosität

Die Viskosität ist ein Maß für die Zähflüssigkeit eines Mediums. Je dickflüssiger es ist, um so höher ist die Viskosität. Sie ist ein Maß für den inneren Flüssigkeitswiderstand gegen das Fließen und wird definiert durch den Reibungswiderstand, den eine Flüssigkeit einer Deformation durch eine Druck- oder Schubspannung entgegensetzt. Druckfarben sind farbmittelhaltige Gemische die mithilfe einer Druckform auf einen Bedruckstoff übertragen werden und dort eine zu trocknende Schicht bilden. Sie sind in ihrer Zusammensetzung und in ihren Eigenschaften den Druckverfahren angepasst. Die mechanischen Eigenschaften der Druckfarbe werden auch rheologische Eigenschaften genannt. Die Rheologie (von griechisch rhei ‚fließen‘ und griechisch logos ‚Lehre‘, vgl. panta rhei) oder Fließkunde ist die Wissenschaft, die sich mit dem Verformungs- und Fließverhalten von Materie beschäftigt.

Die Vielzahl der Druckverfahren und ihrer Bedruckstoffe erfordert die Anpassung und Zusammensetzung der Druckfarben. Beim Offsetdruck ist die Druckfarbe zähflüssiger als beim Tief-, Sieb- oder Flexodruck. Der Farbtransport wird über die Zügigkeit der Farbe bestimmt. Dies ist diejenige Kraft, die notwendig ist, den Druckfarbenfilm in sich zu trennen. Sie ist ein komplexes Verhältnis von Viskosität, Kohäsion und Adhäsion und wird in der Druckfarbenprüfung als „tack“ gemessen. Die Zügigkeit (engl.: tack) bezeichnet in der Rheologie der Druckfarben den inneren Zug (Kohäsion), mit dem sich eine Farbschicht ihrer Spaltung entgegensetzt.

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.12 Additive Farbmischung

Der Sinneseindruck „Farbe“ entsteht beim Menschen, wenn Licht einer bestimmten Wellenlänge oder eines Wellenlängengemisches auf die Netzhaut des Auges fällt. Im Gehirn wird dadurch eine Farbempfindung ausgelöst. Kein Gegenstand ist farbig ohne Licht. Erst Licht vermittelt unserem Sinneseindruck die Farbigkeit eines Gegenstandes. Aber deren Interpretation im menschlichen Gehirn lässt sich nur abschätzen. Je nach Farbtüchtigkeit des einzelnen Auges und der Umgebungsbeleuchtung wird eine Farbe unterschiedlich wahrgenommen und beschrieben.

Licht ist Strahlung, die sich sehr schnell – mit einer Geschwindigkeit von 300.000 Kilometern pro Sekunde (Lichtgeschwindigkeit) – ausbreitet. Wenn weißes Licht auf einen Gegenstand trifft, wird es entweder absorbiert, reflektiert oder es trifft als Teil der Absorption oder Reflexion ein. Dies ist abhängig von den Eigenschaften des beleuchteten Gegenstandes. Das vom Gegenstand zurückgeworfene oder hindurch-gelassene Licht wird über das Auge aufgenommen und in Nervenimpulse umgewandelt, die im Gehirn die Farbempfindung auslösen.

Der sichtbare Wellenlängenbereich für unser menschliches Auge liegt zwischen 380 Nanometer (ultraviolettes Licht) und 780 Nanometer (Infrarotlicht). Mit einem Prisma kann man Licht in seine Bestandteile aufspalten und sieht alle Farben des Regenbogens.

Abb 9.2.44: Aufspaltung des Lichtes in seine Bestandteile. (Quelle: Eigene Darstellung)

Die additiven Grundfarben sind Rot, Grün und Blau. Werden alle Farben des Spektrums überlagert, so entsteht die Farbe Weiß.

Abb. 9.2.45: additiver Farbkreis (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.13 Subtraktive Farbmischung

Die subtraktiven Grundfarben sind Cyan, Magenta und Gelb. Diese Farben werden als Körperfarben bezeichnet und werden in der Druckindustrie eingesetzt. Farbige Bilder werden mit den Druckfarben Cyan, Magenta, Gelb und Schwarz gedruckt.

Beim Sehen – oder besser – beim Entstehen von Farbe müssen drei Dinge immer vorhanden sein:

• Licht

• Objekt

• Betrachter

Fehlt nur eines, so ist kein Farbeindruck der Körperfarbe möglich. Für das Farbsehen ist auch eine gewisse Helligkeit die Voraussetzung, da die Zapfen im menschlichen Auge erst ab einer gewissen Helligkeit aktiv werden. Das ist der Grund, dass bei Dunkelheit keine Farbe wahrgenommen werden kann.

Abb. 9.2.46: subtraktiver Farbkreis (Quelle: Eigene Darstellung)

Druckfarben sind lasierende (durchscheinende) Substanzen, die wie Farbfilter wirken. Das bedeutet: Wenn die drei Grundfarben in annähernd gleichen Teilen miteinander vermischt werden, wird für unser Auge das gesamte einfallende Licht absorbiert, es gibt dadurch keine Reflexion – und wir sehen ein nahestehendes Schwarz. Mischen wir die beiden Druckfarben Gelb und Cyan in annähernd gleichen Teilen, sehen wir Grün. Bei der subtraktiven Farbmischung entstehen aus den Mischfarben:

• Cyan + Gelb = Grün

• Gelb + Magenta = Rot

• Magenta + Cyan = Blau

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.14 Autotypische Farbmischung

Farbige Bilder werden mit den Druckfarben Cyan, Magenta, Gelb und Schwarz gedruckt. Das Zusammenspiel von additiver und subtraktiver Farbmischung wird als autotypische Farbmischung bezeichnet. Beim Drucken muss ein Bild in einzelne kleine Punkte zerlegt werden, die als Rasterpunkte bezeichnet werden. Im Offsetdruck sind die Rasterpunkte in Abhängigkeit vom gewünschten Farbton unterschiedlich groß. Im Zusammendruck der einzelnen Farben stehen die Punkte nebeneinander oder überlagern sich teilweise oder ganz. Unser Auge ist zu träge, die einzelnen Farbpunkte auf dem Papierweiß zu unterscheiden. Die Farben werden für unser Auge additiv gemischt und wahrgenommen.

Abb. 9.2.47: autotypische Farbmischung – Darstellung der Rasterpunkte auf dem Bedruckstoff

(Quelle: Heidelberg)

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.15 Farbmetrik

Jeder Mensch nimmt Farben mit seinen Augen anders wahr und kommt dadurch auch zu unterschiedlichen Farbbeschreibungen. Unser Farbempfinden hängt vom Reizzustand der rot-, grün- und blauempfindlichen Rezeptoren unseres Auges ab.

Farbe ist abhängig von:

• dem Licht, dem sie ausgesetzt ist,

• der Größe der farbigen Fläche,

• den Umgebungsfarben beziehungsweise des Hintergrundes,

• dem Betrachtungswinkel und

• der individuellen Wahrnehmung des Betrachters.

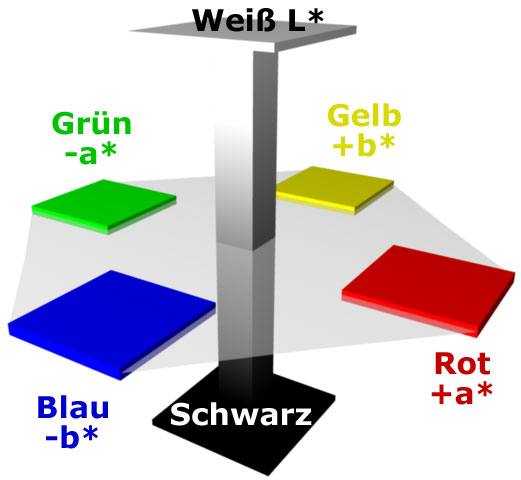

Abb. 9.2.48: L*a*b*- Koordinaten im CIELAB-System (Quelle: www.CIELab.de)

Da jeder Mensch Farben etwas anders empfindet, wurden in den 70er-Jahren Standards entwickelt, um Farben messbar zu machen. Eine Schlüsselrolle hierbei nimmt der so genannte Normalbetrachter ein. Das CIELAB-Farbsystem wurde 1976 definiert als ein Farbraum, der durch die Achsen L* a* und b* aufgespannt wird. Dabei ist L* die Hell-Dunkel-Achse, die senkrecht steht und von Schwarz (L* = 0) bis Weiß (L* = 100) reicht. Im rechten Winkel dazu liegen die Achsen a* und b*, die auch untereinander im rechten Winkel zueinander stehen. a* ist die Rot-Grün- und b* die Gelb-Blau-Achse. Die Messung einer Farbe ist nichts anderes als ein standardisiertes Farbsehen. Die beiden Faktoren „Licht“ und „Betrachter“ sind dabei genormt. Gemessen wird heute mit Spektralfotometern, die im Bereich von 400 -700 nm alle 10 nm messen. Ein Nanometer (nm) ist der millionste Teil eines Millimeters.

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.15.1 Lichtarten

In verschiedenen Zweigen der Industrie, sonstiger Wirtschaftsunternehmen und dem Einzelhandel, ebenso auch im Privatbereich, sind je nach Bedarf verschiedene Lichtquellen im Einsatz. Dazu zählen verschiedene Arten von Leuchtstofflampen, Glühbirnen, Energieleuchtmittel oder auch natürliches Tageslicht. Vieles wird von unserem Auge, je nach Umgebung, als Weiß empfunden. Dieser Mangel beeinflusst unsere Farbwahrnehmung. So kommt es, dass Farbproben bei bestimmten Lichtverhältnissen übereinstimmen und bei anderen aber nicht (Metamerie-Effekt). Deshalb hat sich zur Farbabstimmung in der grafischen Industrie die Lichtart „Daylight D50 Farbtemperatur 5000 Kelvin Mittagshimmel Tageslicht“ oder „Tageslicht D65 Durchschnittliches Nordhimmel-Tageslicht“ durchgesetzt.

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.15.2 Normalbeobachter

Im Auge des Menschen sorgen die Stäbchen für die Hell-Dunkel-Unterscheidung und die Zäpfchen für das Farbensehen. Die Zäpfchen besitzen drei Spektralwertfunktionen für die Bewertung der Farben Rot, Grün und Blau. Jeder Mensch sieht und beurteilt Farben zwar etwas anders, aber im Großen und Ganzen sind diese drei Funktionen bei allen normalsichtigen Menschen in etwa gleich. Deshalb wurde aus dem durchschnittlichen Farbempfinden vieler Testpersonen ein „Normalbeobachter“ als Grundlage für die Farbme-trik definiert. Im Jahr 1931 wurde von der CIE in einer Testreihe der 2-Grad-Normal-beobachter definiert; im Jahr 1964 wurde der Test von der CIE wiederholt: Mit einer größeren Farbfläche wurde der 10-Grad-Normalbetrachter definiert. (CIE = International Commission on Illumination)

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.15.3 Delta E

Delta E ist das Maß für den empfundenen Farbabstand und steht als Zeichen der Differenz zwischen Soll- und Ist-Wert des Farbvergleiches. Dieser Wert lässt sich nur mit einem geeichten Messinstrument ausfüh-ren, dem Spektralfotometer.

Für Farbdifferenzen Delta E ist der Abstand als euklidischer Abstand der L*a*b* -Werte. Der euklidische Abstand ist der Abstandsbegriff der euklidischen Geometrie. Der euklidische Abstand zweier Punkte in der Ebene oder im Raum ist die zum Beispiel mit einem Lineal gemessene Länge einer Strecke, die diese zwei Punkte verbindet.

Delta E-Bewertung

• 0,0 – 0,5 kein bis fast kein Unterschied

• 0,5 – 1,0 Unterschied kann für das geübte Auge bemerkbar sein

• 1,0 – 2,0 unmerklicher Unterschied

• 2,0 – 4,0 wahrgenommener Farbunterschied

• 4,0 – 5,0 wesentlicher Farbunterschied, der selten toleriert wird

• oberhalb 5,0: Die Differenz wird als andere Farbe gewertet.

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.2 Tiefdruckverfahren

Der Tiefdruck ist ein direktes Druckverfahren. Die Druckform entsteht durch Ätzung, Laser- oder Diamantgravur eines Tiefdruckzylinders. Das Tiefdruckverfahren ermöglicht hohe Auflagen. Angewendet wird es vornehmlich im Magazin- und Werbedruck sowie zum Bedrucken von Folien für Verpackungen. Der Tiefdruck nutzt lösemittelhaltige dünnflüssige Druckfarben. Er ermöglicht eine hohe Farbbrillanz. Er bietet einen guten scharfen Rasterpunkt. Nachteil: Die Druckformherstellung ist aufwändig und teuer. Typische Druckerzeugnisse sind: Zeitschriften und Kataloge in hohen Auflagen ab etwa 300.000 Exemplaren. Tiefdruck kommt auch bei Verpackungsfolien und Tetra Packs (eher Getränkekarton) zum Einsatz.

Abb. 9.2.12: Rasternäpfchen (Quelle: Eigene Darstellung)

Rasternäpfchen werden mit Farbe gefüllt. Ein Rakel entfernt die überschüssige Farbe, dabei stützt sich das Rakel auf den Stegen zwischen den Näpfchen ab. Im Druckbereich wird die Farbe von der Form auf das Papier übertragen.

Abb. 9.2.13: Farbübertrag (Quelle: Francesca Favilla, Casiopea,

https://wiki.ead.pucv.cl/Archivo:Huecograbado.fran.jpg)

Abb. 9.2.14: Tiefdruckzylinder (Quelle: Eigene Darstellung)

Abb. 9.2.15: Mikroaufnahme eines gravierten Tiefdruckzylinders (Quelle: Eigene Darstellung)

Abb. 9.2.16: verschiedene Gravierverfahren, Rundstichel, Spitzstichel (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.3 Flachdruckverfahren

9.2.3.1 Flachdruckverfahren – Lithografie

Alois Senefelder (1771–1834) entdeckte bei Vervielfältigungsversuchen von Musiknoten, dass Solnhofener Kalkstein sich gut als Grundlage für ein neues Druckverfahren eignete, die Lithografie. Damit wurde zum Beispiel der musikalische Nachlass von Wolfgang Amadeus Mozart vervielfältigt. Auf eine plangeschliffene Steinplatte zeichnete er zunächst mit fetthaltiger Tusche oder Kreide seitenverkehrt die zu druckenden Partien; dadurch wurden diese Stellen wasserabweisend. Danach befeuchtete er die Druckform mit einer wässrigen Lösung aus Gummiarabikum und verdünnter Salpetersäure. Dies bewirkte, dass die nicht beschrifteten Stellen Wasser hielten und so fettabweisend wurden. Die im dritten Arbeitsgang mit einer Rolle aufgebrachte fetthaltige Druckfarbe haftete nur noch an den wasserabweisenden Partien. Schließlich wurde ein Bogen Papier auf den Stein gelegt und die Druckfarbe durch kräftiges Aufpressen übertragen.

Steindruck nutzt pastöse (breiige) Druckfarben. Er wurde früher für den Bilderdruck, für farbige Bücher und den Notendruck eingesetzt. Heute gibt es ihn nur noch im künstlerischen Bereich (z. B. Grafiken), weil er im Vergleich zu anderen neueren Druckverfahren für die Massenproduktion unwirtschaftlich ist.. Senefelders metallografische Flachdruckpräparationen von Stahl-, Zink-, Messing und Kupferplatten wurden zur Grundlage des Offsetdrucks.

Abb. 9.2.17: Solnhofener Kalkstein (Quelle: Eigene Darstellung)

Abb. 9.2.18: Lithograf (Quelle: Eigene Darstellung)

Erstmalig wurde der Steindruck in Offenbach kommerziell eingesetzt: Der Musikverleger Johann Andé vervielfältigte damit den 1799 gekauften musikalischen Nachlass von Wolfgang Amadeus Mozart. Die Sammlung enthielt unter anderem die Opern „Figaro“ und „Zauberflöte“, eine Reihe von Streichquartetten und -quintetten, einige Klavierkonzerte und die Serenade „Eine kleine Nachtmusik“. Die Rechte am damals neuartigen Druckverfahren hatte er von dessen Erfinder Alois Senefelder gekauft.

Abb. 9.2.19: Alois Senefelder (Quelle: Franz Hanfstaengl (1834): Alois Senefelder, Lithographie, https://commons.wikimedia.org/wiki/File:Alois_Senefelder2.jpg)

Senefelder experimentierte mit verschiedenen Konstruktionsformen einer Druckpresse. Letztendlich arbeitete er mit einer Stangenpresse. Ein Nachbau befindet sich im Statdtmuseum Offenbach.

Abb. 9.2.20: Senefelders Zylinderpresse (Quelle: Wikipedia,

https://de.wikipedia.org/wiki/Datei:Stamps_of_Germany_(BRD)_1972,_MiNr_715.jpg)

Abb. 9.2.21: Senefelders Stangenpresse (Quelle: Senefelders Barpresse. Zeichnung aus seinem eigenen Buch A Complete Course of Lithography, 1819, https://digitaltmuseum.no/021188600064/litografiet-og-stavanger-utstilling-pa-norsk-grafisk-museum-apner-varen)

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.3.2 Flachdruckverfahren – Offsetdruck

Der Offset-Druck (englisch: „to set off“ oder „offset“; deutsch: „absetzen“ oder „Versatz“) ist ein indirektes Flachdruckverfahren. Der Offset-Druck ist der am weitesten verbreitete Druck für Werbematerialien aller Art. Dazu zählen Flyer, Zeitungen, Magazine und der Verpackungsdruck. Das Verfahren ist eine Weiterentwicklung des Steindrucks und beruht auf dem unterschiedlichen Benetzungsverhalten verschiedener Stoffe. Die druckenden und nicht druckenden Stellen befinden sich beim Offsetdruck auf einer Ebene.

Beim Druckvorgang zwischen Druckplatte und Papier wird ein mit einem Gummituch bespannter Zylinder zwischengeschaltet. Die Druckfarbe wird also indirekt auf den Druckbogen übertragen. Dies ermöglicht einen gleichmäßigen Druck, mit dem auch hohe Auflagen bei gleichbleibender Qualität produziert werden können. Anders als beim bereits beschriebenen Steindruck können beim Offsetdruck die Prozesse weitgehend automatisiert werden. Als Druckvorlage dienen hier millimeterdünne Aluminiumplatten. Um im Offset-Verfahren ein farbiges Bild zu drucken, müssen mindestens vier Farben, mit der Bezeichnung Cyan, Magenta, Yellow und Schwarz passgenau übereinander gedruckt werden. Jede dieser vier Druckfarben (Cyan, Magenta, etc.) wird in in einzelnen Arbeitsschritten aufgebracht.

Eigenschaften der Offsetdruckform:

Druckende und nichtdruckende Elemente liegen auf einer Höhe – deshalb spricht man hier von Flachdruck. Die druckenden Anteile der Form sind wasserabweisend beschichtet – hydrophobisch. Die nicht druckenden Anteile sind wasserfreundlich – hydrophil.

Abb. 9.2.22: Druckform (Quelle: Eigene Darstellung)

Arbeitsgänge beim Offsetdruck

Feuchtung: Ein dünner Film Feuchtmittel wird durch die Feuchtauftragswalze auf die Platte übertragen. Um eine gleichmäßige Benetzung der Oberfläche zu erzielen (spreiten), sind im Feuchtmittel Zusatzstoffe enthalten wie Tenside und Alkohol. Alle nicht druckenden Anteile der Form sind jetzt mit Feuchtmittel benetzt.

Abb. 9.2.23: Feuchtung (Quelle: Eigene Darstellung)

Einfärben: Die fetthaltige Druckfarbe wird durch Farbauftragswalzen auf die trockenen Anteile der Druckform aufgetragen. Die Grenzflächenspannung zwischen Feuchtmittel und Druckfarbe ist so groß, dass Abbildungen und Texte exakt auf den Bedruckstoff übertragen werden.

Abb. 9.2.24: Färben (Quelle: Eigene Darstellung)

Der Offsetdruck ist ein indirektes Druckverfahren, der Bedruckstoff berührt nicht direkt die Druckform. Die Druckform ist seitenrichtig, so kann Text auf der Form gelesen werden. Ein Gummituch, das auf einen Zylinder aufgespannt ist, dient als Zwischenträger der Farbe von der Form zum Bedruckstoff.

Abb. 9.2.25: Prinzip des indirekten Druckverfahrens (Quelle: Eigene Darstellung)

Der Plattenzylinder / Druckformzylinder trägt die Druckform (Offsetplatte). Der Plattenzylinder ist im Umfang und seitlich einstellbar, um die einzelnen Farben deckungsgleich übereinander drucken zu können (Register, Passer).

Der Gummituchzylinder trägt das Gummituch. Das Gummituch (Drucktuch) dient als flexibler Zwischenträger für den Farbübertrag von der Platte zum Bedruckstoff.

Der Druckzylinder dient zum Transport der Bögen durch die Druckzone. Der Bedruckstoff wird dabei von einer Reihe von Greifern in seiner Position fixiert.

Über das Feuchtwerk wird die Platte bei jeder Zylinderumdrehung mit Feuchtmittel benetzt. Alle nicht druckenden Anteile der Druckform werden mit Feuchtmittel angefeuchtet. Über das Farbwerk werden die wasserabweisenden und somit trockenen Anteile der Druckform eingefärbt. In der Druckzone werden Druckfarbe sowie Feuchtmittel auf den Bedruckstoff übertragen.

Die im Offset-Druck erzeugten Produkte lassen sich durch folgende Merkmale erkennen: randscharfer Ausdruck ohne Quetschränder oder zerrissene Ränder sowie eine homogene Rückseite ohne Prägungen oder Schattierungen.

Der Offsetdruck ist das am meisten eingesetzte Druckverfahren. Ob glatt, geprägt, strukturiert oder rau – fast alle Papier-, Kartonarten, Kunststoffe können als Bogenformate oder von der Rolle professionell bedruckt werden.

Abb. 9.2.26: schematische Darstellung einer Offset-Druckmaschine (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.4 Durchdruckverfahren

Der Siebdruck, auch als „Serigrafie“ bezeichnet, ist ein Druckverfahren, bei dem die Druckfarbe mit einem Gummirakel durch ein feinmaschiges textiles Gewebe hindurch auf das zu bedruckende Material gedruckt wird. Deshalb spricht man hier von Durchdruckverfahren. Verwendet wird fließfähige Druckfarbe. An den Stellen des Gewebes, wo dem Motiv entsprechend keine Farbe gedruckt werden soll, sind die Maschen des Gewebes farbundurchlässig gemacht worden.Typische Siebdruck-Erzeugnisse sind: Plakate, Fahrzeugplanen, Skalen, Schilder, Glasplatten, Flaschen, Bälle, Kugelschreiber, Dosen, Textilien, Stoffe oder T-Shirts und Bedienfeldbeschriftungen an Maschinen.

Abb. 9.2.27: Drucksieb (Quelle: Eigene Darstellung)

Abb. 9.2.28: Schema Siebdruck (Quelle: Eigene Darstellung)

Abb. 9.2.29: Siebdruck – Rotation (Quelle: Eigene Darstellung)

Abb. 9.2.30: Innenliegendes Rakel (Quelle: Eigene Darstellung)

Abb. 9.2.31: Mikroaufnahme eines Rasterpunktes auf dem Sieb (Quelle: Eigene Darstellung)

Abb. 9.2.32: Siebdruckmaschine zum Bedrucken von T-Shirts (Quelle: Hebbecker)

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.5 Digitaldruckverfahren

Abb. 9.2.33: Digitale Drucksysteme (Quelle: Eigene Darstellung)

Xerografie (image one print one):

Die Xerografie erlaubt höchst individuelle Druckerzeugnisse, weil man hier den Inhalt mit jedem Druckbogen ändern kann – zum Beispiel bei aktuellen Events oder persönlichen Fotobüchern. Anders als bei konventionellen Druckverfahren werden beim Digitaldruck die Daten direkt aus dem digitalen Datenbestand auf den Bedruckstoff übertragen. Dabei kann sich der Inhalt bei jedem Druckbogen ändern.

Die Druckfarben sind hier pulverartig (Toner-basiert) oder flüssig (Inkjet/HP Indigo).

Typische Druckerzeugnisse und Anwendungen für die Xerografie sind: Kleine Auflagen bis herunter zu einem Stück - zum Beispiel bei Fotobüchern sowie Schnelldruck für Events und farbige Handbücher mit Inhalten, die sich oft ändern.

Abb. 9.2.34: Funktionsprinzip der Xerografie (Quelle: Eigene Darstellung)

Abb. 9.2.35: Thermosublimationsdruck (Quelle: Eigene Darstellung)

Abb. 9.2.36: digitale Druckmaschine (Quelle: HP Development Company, L.P.)

Tintenstrahldruck / Large Format Printing:

Flüssigtoner wird mittels Düsen auf den Bedruckstoff geschossen. Es handelt sich dabei zurzeit noch um ein langsames Druckverfahren. Für einen A1-Bogen (Format 594 °— 841 mm) werden rund 35 Sekunden benötigt. Typische Druckerzeugnisse für LFP sind: großformatige Gewebe, Folien, Werbeplakate (Einzeldrucke). Das Drucken großer Formate (Large Format Printing, LFP) im Tintenstrahldruck ist zeitaufwändig.

Abb. 9.2.37: Tintenstrahldrucker (Quelle: HP Development Company, L.P.)

Abb. 9.2.38: schematische Verfahrensdarstellung des Tintenstrahldrucks (Quelle: Eigene Darstellung)

Hier ein Beispiel variabler Daten, um Drucke zu personalisieren. Mit Digitalduck ist es möglich, das Druckbild von Bogen zu Bogen zu verändern.

Abb. 9.2.39: variable Daten (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.6 Arbeitsplatzgrenzwerte (AGW-Wert)

Der Arbeitsplatzgrenzwert (AGW-Wert) ist ein wichtiges Instrument zum Schutz der Beschäftigten vor Gefährdungen ihrer Gesundheit und Sicherheit durch Gefahrstoffe. Die Definition des AGW-Werts findet sich in § 2 Abs. 8 der Gefahrstoffverordnung (GefStoffV). Danach ist der AGW-Wert

die höchstzulässige Konzentration eines Arbeitsstoffes in der Luft am Arbeitsplatz, die nach dem gegenwärtigen Stand der Kenntnis auch bei wiederholter und langfristiger, in der Regel täglich achtstündiger Belastung, jedoch bei Einhaltung einer durchschnittlichen Wochenarbeitszeit von 40 Stunden im Allgemeinen die Gesundheit der Beschäftigten nicht beeinträchtigt und diese nicht unangemessen belastet.

Arbeitsstoffe können hier Gas, Dampf oder Schwebstoffe sein. Die tägliche achtstündige Belastung ist ein Schichtmittelwert. Expositionsspitzen während einer Schicht werden entsprechend mit Kurzzeitwerten beurteilt, die nach Höhe, Dauer und Häufigkeit und zeitlichem Abstand gegliedert sind. Früher wurde der AGW-Wert als „Maximale Arbeitsplatz-Konzentration“ (MAK-Wert) bezeichnet.

In der Regel wird der AGW-Wert als Durchschnittswert über Zeiträume bis zu einem Arbeitstag oder einer Arbeitsschicht berechnet. Bei der Aufstellung von AGW-Werten sind in erster Linie die Wirkungscharakteristika der Stoffe berücksichtigt, daneben aber auch – soweit möglich – praktische Gegebenheit der Arbeitsprozesse beziehungsweise der durch diese bestimmten Belastungsmuster. Maßgebend sind dabei wissenschaftlich fundierte Kriterien des Gesundheitsschutzes – und nicht die technischen und wirtschaftlichen Realisationsmöglichkeiten in der Praxis.

AGW-Werte geben für die Beurteilung der Bedenklichkeit oder Unbedenklichkeit der am Arbeitsplatz vorhandenen Konzentration eine Urteilsgrundlage ab. Sie sind jedoch keine Konstanten, aus denen das Eintreten oder Ausbleiben von Wirkungen bei längeren oder kürzeren Einwirkungszeiten errechnet werden kann. Ebenso wenig lässt sich aus AGW-Werten oder der Einstufung als krebserzeugender Arbeitsstoff im Einzelfall eine festgestellte oder angenommene Schädigung herleiten; dafür ist allein der ärztliche Befund entscheidend – und zwar unter Berücksichtigung aller äußeren Umstände des Fall-Herganges. Angaben in der AGW-Werte-Liste sind daher grundsätzlich nicht als vorgezogene Gutachten für Einzelfallentscheidungen zu betrachten.

Neben der Einwirkung über die Atemwege bestimmen noch eine Reihe anderer Faktoren Art und Ausmaß schädlicher Wirkungen: sensibilisierende Eigenschaften, Hautresorption, Ätzwirkung, Brennbarkeit, Dampfdruck und anderes. Es reicht nicht allein aus, den AGW-Wert einzuhalten. Darüber hinaus muss der Gesundheitszustand der Mitarbeiter auch ärztlich überwacht werden. Nicht geeignet ist der AGW-Wert, um mögliche Gesundheitsgefährdungen durch langdauernde Einwirkung von Verunreinigungen der freien Atmosphäre – zum Beispiel in der Nachbarschaft von Industrieunternehmen – anhand konstanter Umrechnungsfaktoren abzuleiten.

Der Ausschuss für Gefahrstoffe (AGS) erarbeitet oder bewertet AGW-Werte. Diese werden in der „Technischen Regel für Gefahrstoffe 900“ (TRGS 900) festgelegt. Als Hilfe zur Wirksamkeitskontrolle bei der Gefährdungsbeurteilung können neben den AGW-Werten im Sicherheitsdatenblatt auch Herstellergrenzwerte – „Derived No Effect Level“ (DNEL) – angegeben werden.

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.7 Biologischer Grenzwert (BGW-Wert)

Der biologische Grenzwert (BGW-Wert) wird in § 2 Abs. 9 der Gefahrstoffverordnung (GefStoffV) definiert.

Der BGW-Wert ist die toxikologisch-arbeitsmedizinisch abgeleitete Konzentration eines Stoffes, seines Metaboliten (Stoffwechselprodukt) oder eines Beanspruchungsindikators in biologischen Materialien, bei dem im Allgemeinen die Gesundheit eines Beschäftigten für maximal acht Stunden täglich und 40 Stunden wöchentlich nicht beeinträchtigt wird.

Er wurde früher als Biologischer Arbeitsstoff-Toleranzwert, BAT-Wert, bezeichnet.

Der Ausschuss für Gefahrstoffe (AGS) legt die BGW-Werte als Höchstwerte für gesunde Einzelpersonen in der „Technischen Regel für Gefahrstoffe 903“ (TRGS 903) fest. Gemessen werden diese Werte in der Regel im Blut oder Urin. Die BGW-Werte dienen im Rahmen der speziellen arbeitsmedizinischen Vorsorge oder des Biomonitorings zur Kontrolle der Belastung der Mitarbeiter mit Gefahrstoffen.

Die jeweils aktuellen Fassungen der TRGS 900 und der TRGS 903 sind auf der Homepage der Bundesanstalt für Arbeitsschutz und Arbeitsmedizin (BAuA) unter www.baua.de zu finden.

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.8 Flammpunkt und Verdunstungszahl von Lösemitteln

Als Flammpunkt bezeichnet man die Temperatur, ab der sich ein über dem Lösemittel bildendes Lösemitteldampf- / Luftgemisch durch eine externe Zündquelle, zum Beispiel durch einen Funken oder eine Flamme, entzünden lässt.

In der Druckindustrie ist die Einteilung der Prozessmittel – zum Beispiel der Wasch-und Reinigungsmittel – bis zum 1. Januar 2003 nach der Verordnung über brennbare Flüssigkeiten (kurz VbF) erfolgt. Diese wurde teilweise durch die Betriebssicherheitsverordnung abgelöst. Dennoch ist die alte Einteilung nach der Verordnung über brennbare Flüssigkeiten noch häufig anzutreffen.

Hierbei werden die brennbaren Flüssigkeiten nach ihrem Flammpunkt in Gefahrenklassen eingeteilt. In der neuen Einteilung werden Flüssigkeiten mit einem Flammpunkt größer 55 °C nicht mehr gesondert gekennzeichnet. Eine Übersicht der Einteilungen mit Beispielen anhand typischer Prozessmittel in der Druckindustrie ist in Abbildung 9.2.40 aufgeführt.

Abb. 9.2.40: Einteilung der Prozessmittel im Offsetdruck in verschiedene Gefahrenklassen anhand des Flammpunktes – und Vergleich zwischen alter Verordnung über brennbare Flüssigkeiten und aktueller Betriebssicherheitsverordnung (Quelle: Eigene Darstellung)

Der Flammpunkt ist für den Endanwender eine wichtige Kennzahl für den sicheren Umgang mit Reinigungs- und sonstigen Prozessmitteln bezogen auf die Ausbildung von leicht entzündlichen Lösemittel-Luftgemischen.

Für die Druckindustrie und weitere angrenzende Industriezweige hat die Berufsgenossenschaft Energie Textil Elektro Medienerzeugnisse (kurz BG ETEM) Wasch- und Reinigungsmittel mit einem Flammpunkt unter 55 °C als nicht mehr zulässig eingestuft.

Die Verdunstungszahl gibt an, wie schnell ein Lösemittel bei Raumtemperatur verdunstet. Je höher die Verdunstungszahl, desto langsamer verdunstet ein Lösungsmittel. In der Praxis wird die Verdunstungszeit des Lösemittels Ethylether als 1 festgelegt und die des langsamer verdunsten-den Lösemittels als ein Vielfaches davon angegeben. Je größer die Verdunstungszahl, desto langsamer verdunstet (trocknet) das Lösemittel. Beispielsweise hat Isopropanol (kurz IPA) eine Verdunstungszahl von 11 – das heißt: Es verdunstet 11 Mal langsamer als Ethylether.

Im Offsetdruck haben sich vor allem schwer flüchtige Reinigungsmittel, also solche mit einer großen Verdunstungszahl, durchgesetzt. Erster Vorteil: Der Waschmittelverbrauch ist geringer, weil das Reinigungsmittel länger auf der Oberfläche verbleibt. Zweiter Vorteil: Die Raumluft im Drucksaal ist durch den Einsatz von Reinigungsmitteln mit hoher Verdunstungszahl weniger belastet.

Bei Druckfarben kann der Hersteller die Trocknungsgeschwindigkeit seines Produktes durch Zugabe von Lösemitteln einstellen. Ein Lösemittel mit hoher Verdunstungszahl bewirkt eine langsamere Trocknung. Lösemittel mit niedrigerer Verdunstungszahl beschleunigen hingegen den Trocknungsprozess. Das durch Lösemittel beeinflusste Trocknungsverhalten kommt vor allem bei Druckfarben für den Flexodruck und Tiefdruck zum Einsatz.

- Zum Verfassen von Kommentaren bitte anmelden.

9.2.9 Migration von Druckfarben

Migration ist in der Druckindustrie hauptsächlich im Lebensmittelverpackungsbereich wichtig. Darunter versteht man Folgendes: Lack- und Farbbestandteile können sich aus der bedruckten Verpackung lösen und sich im Verpackungsgut, also im verpackten Lebensmittel, anreichern. Das kann gesundheitliche Folgen für den Endverbraucher haben, zumindest aber kann es sich geschmacklich oder geruchlich auf die verpackten Lebensmittel auswirken. Bei konventionellen Druckfarben kann es beispielsweise zur Migration von Mineralölbestandteilen aus der Farbe kommen. Bei UV-Farben sind vor allem die Fotoinitiatoren problematisch.

Fotoinitiatoren sind photoaktive Substanzen. Diese sind Bestandteile strahlungshärtender Lacke und Harze, die unter Bestrahlung mit UV-Licht ausgehärtet werden können. Diese Moleküle sind sehr klein und können auch durch mehrere Schichten Verpackungsmaterial „wandern“. Mehr: https://de.wikipedia.org/wiki/Photoinitiator

Der Europäische Verband der Druckfarbenhersteller (EuPIA) hat eine Richtlinie zur Herstellung von Farben erstellt, die im Bereich des Lebensmittelverpackungsdrucks eingesetzt werden dürfen. Hier wird beispielsweise festgelegt, dass keine Rohstoffe eingesetzt werden, die als krebserzeugend, erbgutverändernd oder fortpflanzungsgefährdend eingestuft sind. Für Stoffe, die als unbedenklich gelten, gilt ein Migrationsgrenzwert < 0,01 mg pro Kilogramm Packgut.

- Zum Verfassen von Kommentaren bitte anmelden.

9.3 Veredelungsverfahren

9.3.1 Beschichten

9.3.1.1 Einführung und Begriffsdefinitionen

Von Papier, Karton und Pappe werden oft Eigenschaften verlangt, die diese von Natur aus nicht oder nicht ausreichend haben. Um ihr Eigenschaftsprofil an das Verlangte anzupassen, müssen sie mit anderen Materialien, die die nachteiligen Eigenschaften des Papiers nicht aufweisen, kombiniert werden. Auf diese Weise können die günstigen Merkmale der beiden miteinander kombinierten Materialien gesteigert und die ungünstigen überspielt werden. Für die Kombination eines Materials mit Papier, Karton und Pappe stehen drei verschiedene Verfahrenstechniken zur Verfügung – das Beschichten, das Laminieren beziehungsweise Kaschieren und das Imprägnieren. Diese sind durch folgende Merkmale gekennzeichnet:

• Beschichten: Auftragen einer porenfreien oder im Vergleich zu Papier sehr feinporigen Schicht auf die Oberfläche von Papier ohne Verwendung eines Haftvermittlers oder Klebstoff. Eine Beschichtung verän-dert somit das Rohpapier in seinen Volumeneigenschaften nicht, es wird aber dicker.

• Laminieren beziehungsweise Kaschieren: Aufbringen einer in der Regel porenfreien Schicht auf die Oberfläche von Papier und deren Fixierung mithilfe eines Haftvermittlers oder Klebstoff. Häufig, aber nicht immer, ist die Schicht eine Kunststofffolie. Auch hier verändern sich die Volumeneigenschaften des Papiers nicht, wie beim Beschichten wird es aber dicker.

• Imprägnieren: Tränken des Papiers mit einer Substanz, die die Volumeneigenschaften beeinflusst. Papier kann auf diese Weise wasser- und fettabweisend gemacht werden, die Substanz kann aber auch die Poren im Papier vollständig ausfüllen, wie es beispielsweise bei Dekorpapieren der Fall ist. Im Unterschied zu den vorgenannten Verfahren wird das Papier durch die Imprägnierung nicht oder nicht nennenswert dicker.

Im Vordergrund steht zunächst die Verfahrenstechnik der Beschichtung. Diese wird sowohl in der Papier erzeugenden Industrie als auch in der Papier verarbeitenden Industrie angewendet. Das Streichen von Papier ist ein Beschichtungsverfahren, das ausschließlich in der Papier erzeugenden Industrie angewendet wird. Aufgetragen wird eine dünne Schicht einer wässrigen Streichfarbe, die im Wesentlichen aus Bindemittel und Weißpigment besteht. Wesentlicher Grund für das Streichen ist die Verbesserung der Bedruckbarkeit.

Beschichtungsverfahren, die in der Papierverarbeitung angewendet werden, dienen der Oberflächenveredelung mit dem Ziel, bestimmte funktionelle und / oder dekorative Effekte zu erzielen. Das Beschichtungsmittel kann in ganz unterschiedlicher physikalischer Form vorliegen. Die Spannbreite reicht hier von dampfförmig bis hochviskos und pastös. Das Beschichtungsmittel kann lösemittelhaltig, wässrig, ölbasiert oder auch frei von Lösemittel oder Wasser sein. Eine Übersicht über die vielfältigen Erscheinungsformen von Beschichtungsmitteln zeigt Abbildung 9.3.1.

Abb. 9.3.1: mögliche physikalische Formen von Beschichtungsmitteln (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

9.3.1.2 Lackieren

Eine spezielle Form der Beschichtung ist das Lackieren. Wie in Abb. 9.3.1 gezeigt, gibt es eine Vielzahl unterschiedlicher Lacksysteme. Sie sind dadurch gekennzeichnet, dass sie in der Lage sind, auf oft be-druckten Papieroberflächen einen glatten und dichten Film zu bilden. Lacke haben Aufgaben zu erfüllen, die sich in zwei Gruppen einteilen lassen, wobei auch Kombinationen beider Gruppen vorkommen:

Gruppe 1: Lacke mit funktionellen Merkmalen. Dazu zählen unter anderem Eigenschaften wie Siegelfähigkeit oder Antisiegelfähigkeit, Scheuerfestigkeit, Antihafteigenschaften, Reib- und Gleiteigenschaften, glänzende und matte Eigenschaften und vieles mehr.

Gruppe 2: dekorativ wirkende Eigenschaften. In erster Linie zur Erhöhung der Werbewirksamkeit einer Verpackung oder eines Druckerzeugnisses. So lassen sich beispielsweise mit der Spotlackierung mit einem Mattlack auf vollflächiger Vorlackierung mit Glanzlack attraktive Effekte erzielen, auf die unten näher eingegangen wird. Lacke für Dekorationszwecke müssen nicht zwangsläufig transparente Filme bilden, sie können auch pigmentiert sein, um bestimmte Effekte zu erlauben.

Mehr zu den Grundlagen des Lackierens findest du hier:

"Was das Leben bunt macht." als PDF, bereitgestellt vom FCI (Fonds der chemischen Industrie)

Zunächst werden hier die wichtigsten Lacksysteme mit ihren charakteristischen Merkmalen dargestellt.

Lösemittellack

Lösemittellacke („Nitrolacke“) entsprechen in ihrer Zusammensetzung lösemittelhaltigen Tiefdruck- und Flexodruckfarben, jedoch fehlt ihnen das dort vorhandene Farbmittel. Grundbestandteile sind somit Bindemittel, Additive und Lösemittel. Nach dem Auftragen trocknet der Lack sehr schnell physikalisch durch Wegschlagen (Einziehen) in das Papier und vor allem durch Verdunsten in die Atmosphäre. Das Bindemittel bildet dabei einen festen und dichten Film.

Lösemittellacke gibt es auch als 2-Komponenten-Lack: Hier wird die physikalische Trocknung (Verdunsten des Lösemittels) mit der Aushärtung durch die chemische Reaktion der beiden Komponenten kombiniert. Beide Lackkomponenten werden erst kurz vor der Verarbeitung miteinander vermischt. Die Reaktion der Komponenten beginnt unmittelbar nach ihrer Mischung. Infolge der Reaktion steigt die Viskosität des Lacks allmählich an. Diesem Viskositätsanstieg kann zunächst durch Lösemittelzugabe begegnet werden. Nach einer gewissen Reaktionszeit gelingt das aber nicht mehr, und der Lack ist dann nicht mehr zu verarbeiten. Das Zeitfenster der Lackverarbeitbarkeit bezeichnet man mit „Topfzeit“. Infolge der chemischen Reaktion der Komponenten bildet sich ein sehr beständiger und mechanisch belastbarer Lackfilm.

Dispersionslack

Die wichtigsten Rezepturbestandteile eines Dispersionslacks zeigt Abbildung 9.3.2.

Abb. 9.3.2: die wichtigsten Rezepturbestandteile eines Dispersionslacks (Quelle: Eigene Darstellung)

Nach dem Auftrag trocknen die Lacke physikalisch durch Wegschlagen des Wassers in das Papier beziehungsweise Verdampfen in die Atmosphäre. Letzteres wird in der Regel durch eine Trocknung beispielsweise durch einen Infrarot (IR)-Strahler unterstützt. Dabei lagern sich die Polymerpartikel zusammen und bilden schließlich einen Film (vgl. Abbildung 9.3.3).

Abb. 9.3.3: die Vorgänge bei der Filmbildung eines Dispersionslacks (Quelle: Eigene Darstellung)

Je nach der Auswahl der Rezepturbestandteile und ihrer Mischungsverhältnisse können Dispersionslacke mit spezifischen Eigenschaften ausgestattet werden, sodass sie optimal an folgende Zwecke angepasst werden können:

Schutzlacke

Überzug bedruckter Papiere mit einem vor Verscheuern und Verschmutzen schützenden Lackfilm.

Glanz- und Mattlacke

Speziallacke zur Erzielung besonders ausgeprägter dekorativer Glanz- oder Mattwirkung.

Gleitfähige Lacke oder Antirutschlacke

Je nach Anforderung können durch bestimmte Additive eine besonders hohe Gleitfähigkeit des lackierten Papiers oder auch genau das Gegenteil erreicht werden.

Nassblockfeste Lacke

Standard-Dispersionslacke können dazu neigen, in der Gegenwart von Feuchtigkeit klebrig zu werden und dann zu blocken. Diese Neigung kann durch geeignete Additive verhindert werden.

Ultraschallschweißbare Lacke

Speziallacke, die mithilfe der Schwingungsenergie von Ultraschall thermisch aktiviert werden können und die dadurch klebewirksam werden. Nach dem Abkühlen entsteht eine feste Verbindung zu Fügeteilen aus Papier oder Kunststofffolie.

Heißkalanderlacke

Speziallacke zur Herstellung von höchstem Glanz mithilfe eines Kalanders. Kalander (von frz. calandre „Rolle“) ist ein System aus mehreren aufeinander angeordneten beheizten und polierten Walzen aus Schalenhartguss oder Stahl. Diese erlauben es, durch den Drucknip der Walzen durchlaufende lackierte Papiere mit Druck und Hitze zu beaufschlagen. Der Lack wird dadurch in einen verformbaren Zustand gebracht, der es erlaubt, den Glanz und die Glätte der Kalanderwalzen auf seine Oberfläche abzubilden.

Effektlacke

Hierzu zählen Lacke, mit denen sich durch die Zumischung von speziellen Farb- oder Metallpigmenten spezielle Effekte erzielen lassen. Mit den heute verfügbaren Bronze- und Aluminiumpigmenten lassen sich sehr hohe Glanzwerte erzielen. Eine besonders dekorative Anmutung lässt sich mit Perlmuttpigmenten erzielen. Wenn das Lackauftragssystem die Erzeugung sehr hoher Lackschichtdicken zulässt, wie es beispielsweise im Siebdruck der Fall ist, können Oberflächenreliefs realisiert werden, die sich durch Betasten spüren lassen. Auf diese Weise lassen sich sogar Blindenschriften drucktechnisch erzeugen.

Aussparungen/Spot-Lackierungen

Mit Spotlackierungen lassen sich dekorative Effekte auf der zu lackierenden Oberfläche erzielen, zum Beispiel durch Hochglanzlackierung von Bildern, während das Bildumfeld unlackiert bleibt oder mit Mattlack lackiert wird. In jedem Fall müssen die bedruckten und lackierten Flächenelemente sehr exakt übereinander liegen. Auch wenn der Lack hoch transparent oder lasierend ist, würden Passerfehler sehr stören. Aussparungen (lackfreie Stellen) werden beim Lackieren von Faltschachteln benötigt, um die Verfestigungsgeschwindigkeit der verwendeten Dispersionsklebstoffe nicht durch eine vom Lack gebildete Sperrschicht zu behindern. So dürfen Pharmafaltschachteln, die mittels wässrigem Inkjet mit variablen Daten und/oder Serialisierungsnummern versehen werden müssen, an den zu bedruckenden Stellen nicht lackiert sein. Zum Lackieren werden in der Regel Lackplatten beziehungsweise Vollton-Flexoplatten verwendet, bei denen die Aussparungen für die lackfreien Stellen manuell eingeschnitten werden.

Duftlacke

Mit Lacken als Gestaltungselement für Verpackungen lassen sich – wie gezeigt – die visuelle und die haptische Wahrnehmung ansprechen. Mit Duftlacken kann auch der Geruchssinn mit einbezogen werden. Dazu werden mikroverkapselte Duftstoffe in den Lack vor dem Auftrag eingearbeitet. Wenn die im Lackfilm eingebetteten Mikrokapseln zum Beispiel durch Reiben oder allein schon durch Berühren der Oberfläche beschädigt werden, wird der Duftstoff freigesetzt.

Drucklack

Ein Drucklack ist im Wesentlichen eine Offsetdruckfarbe ohne Farbmittel. Ihre wichtigsten Rezepturbestandteile zeigt Abbildung 9.3.4.

Abb. 9.3.4: Hauptrezepturbestandteil eines Drucklacks (Quelle: Eigene Darstellung)

Der Lackauftrag erfolgt mit einem Offsetdruckwerk. Der Lack wird mit dem Offset-Farbwerk verrieben und mit der für die Lackierung benutzten Druckform über das Drucktuch auf den Bedruckstoff übertragen. Spotlackierungen sind also einfach möglich. Wie die Bogen-Offsetfarbe auch, trocknet der Drucklack zunächst physikalisch durch Wegschlagen des Öls in das Papier. Dabei bildet sich ein weitgehend fester Harzfilm. Danach setzt die chemische Trocknungsphase durch Oxidation des Harzes mit Luftsauerstoff ein. Wie bei der Offsetfarbe ist die Schichtdicke von Drucklackfilmen mit etwa 2 μm (entsprechend etwa 2 g/m²) gering. Deshalb ist auch die Glanzwirkung von Drucklacklackierungen eher mäßig.

Strahlenhärtender Lack

Strahlenhärtende Lacke sind frei von verdunstenden oder wegschlagenden Bestandteilen wie Lösemittel oder Wasser. Sie bestehen vollständig aus chemisch reaktiven synthetischen Polymeren, die unter der Einwirkung energiereicher Strahlung in Sekundenbruchteilen einen außerordentlich festen, kratzfesten und beständigen Lackfilm bilden.

Abb. 9.3.5: die wichtigsten Rezepturbestandteile strahlenhärtender Lacke (Quelle: Eigene Darstellung)

Als energiereiche Strahlung kann UV (Ultraviolett)-Strahlung oder Elektronenstrahlung verwendet werden. Die jeweils wichtigsten Rezepturbestandteile strahlenhärtender Lacke zeigt Abbildung 9.3.5.

UV-härtende Lacke sind in der Papierverarbeitung das dominierende strahlenhärtende Lacksystem. Die Elektronenstrahlhärtung wird bevorzugt bei sehr dicken Lackfilmen verwendet, wie sie zum Beispiel bei der Herstellung von Laminaten für Fußböden benötigt werden. Solche Lackfilme, die mehrere 100 μm dick sein können, würden von der UV-Strahlung nicht mehr durchdrungen und somit nicht vollständig gehärtet werden.

Bei den UV-härtenden Lacken unterscheidet man zwei Produktgruppen, nämlich

• die radikalisch härtenden UV-Lacke auf der Basis der Acrylat-Chemie, bei denen die Härtung nach Verlassen der UV-Bestrahlungszone abgeschlossen ist, und

• die kationisch härtenden UV-Lacke auf der Basis der Epoxyd-Chemie, bei denen es nach dem Verlassen der Bestrahlungszone zur Nachhärtung kommt, die erst nach Stunden oder Tagen vollständig abgeschlossen ist.

Epoxidharze (EP-Harze) sind Kunstharze, die Epoxidgruppen tragen. Sie sind härtbare Harze (Reaktionsharze), die mit einem Härter und gegebenenfalls mit Zusatzstoffen zu einem duroplastischen Kunststoff umgesetzt werden können.

Wie Abb. 9.3.5 zu entnehmen ist, wird im Falle von UV-härtenden Lacken ein Fotoinitiator benötigt, der bei elektronenstrahlhärtenden Lacken entfallen kann. Fotoinitiatoren sind photoaktive Substanzen. Sie bilden bei Belichtung mit UV-Licht Radikale und lösen eine Polymerisation von zum Beispiel ungesättigten Acrylaten aus. Der Grund dafür ist die wesentlich höhere Energie der Elektronenstrahlung im Vergleich zur UV-Strahlung. Die UV-Strahlung kann deshalb die Reaktion der Polymere nicht direkt auslösen, vielmehr bedarf es dazu eines Fotoinitiators. Sie sind dadurch gekennzeichnet, dass sie die UV-Strahlung absorbieren können und sich dadurch verändern. Diese Veränderung führt dazu, dass sie nun die Polyreaktion starten können.

Fotoinitiatoren für radikalische und kationische Lacksysteme sind unterschiedlich. Solche für radikalische Systeme bilden durch UV-Bestrahlung Radikale (das sind Moleküle mit einem einzelnen äußerst reaktiven Elektron), kationisch härtende Lacksysteme haben Säuren als Fotoinitiator, die bei UV-Bestrahlung H+-Ionen (Protonen) abgeben können. In allen Fällen muss das Absorptionsvermögen des Fotoinitiators auf die spektralen Emissionseigenschaften des UV-Strahlers abgestimmt sein.

Abb. 9.3.6: das Acrylat-Molekül und seine symbolische Darstellung (Quelle: Eigene Darstellung)

Die Härtung ist also eine Polyreaktion zwischen den Molekülen des reaktiven Lackbindemittels, zu deren Start ein Fotoinitiator nötig ist, der durch energiereiche UV-Strahlung aktiviert wird. Der Vorgang der Polyreaktion wird schematisch in den Abbildungen 9.3.6, 9.3.7 und 9.3.8 am Beispiel der radikalischen Reaktion erläutert. Als Radikale bezeichnet man Atome oder Moleküle mit mindestens einem ungepaarten Elektron, die meist besonders reaktionsfreudig sind. Um die Vorgänge einfacher darstellen zu können, wird zunächst das zugrunde liegende Acrylat-Molekül symbolisiert. Basis der Polyreaktion ist die Aufspaltung der Doppelbindung mithilfe eines durch UV-Strahlung aktivierten Radikals (vgl. Abbildung 9.3.7).

UV‐Strahlung

Abb. 9.3.7: Das durch die UV-Strahlung aktivierte Radikal R kann ein Elektronenpaar der Doppelbindung im Acrylat aufspalten. Dadurch verbindet es sich mit dem Acrylat-Molekül, das dadurch selber zum Radikal wird. (Quelle: Eigene Darstellung)

Die Startreaktion setzt sich nun fort, wodurch sich eine sehr lange Kette aus Acrylat-Molekülen, das Polyacrylat, bildet (vgl. Abbildung 9.3.8).

Abb. 9.3.8: Fortsetzung der Polyreaktion und Bildung von Polyacrylat (Quelle: Eigene Darstellung)

Die Polyreaktion bricht ab, wenn das radikalische Polyacrylat auf einen aktiven Fotoinitiator oder ein anderes radikalisches Acrylat oder Polyacrylat trifft und die beiden einzelnen Elektronen ein bindendes Elektronenpaar bilden können. Am Ende des Prozesses sollten idealerweise alle Ausgangsacrylate des Lackbindemittels zu einem festen Polyacrylatfilm ausreagiert sein. Die Reaktion findet nur während der UV-Bestrahlung statt und hört sofort auf, wenn der Bedruckstoff die Bestrahlungszone verlassen hat. In der Bestrahlungszone muss die empfangene Strahlungsleistung ausreichend hoch sein, damit die Reaktion vollständig ablaufen kann.

Es ist also möglich, dass in der Lackschicht noch Reste des monomeren Acrylats enthalten sind, es kann aber auch überschüssiger Fotoinitiator vorhanden sein. Diese Substanzen verursachen den typischen Geruch der radikalisch härtenden UV-Lacke. Sie können auch gesundheitliche Risiken bergen. Bei kationisch härtenden Lacken setzt sich im Unterschied zu den radikalischen Systemen auch nach dem Verlassen der UV-Bestrahlungszone die einmal gestartete Polyreaktion fort (Nachhärtung). Deshalb sind diese Lacksysteme deutlich geruchsärmer als die radikalischen.

Strahlenhärtende Lacke können je nach Mischungsverhältnis der Rezepturbestandteile und Wahl der Molekülgrößen dick- oder dünnflüssig eingestellt werden, sodass sie auf die Anforderungen von Lackwerken beziehungsweise Druckverfahren angepasst werden können. Sie sind als Glanzlack, Mattlack oder Effektlack verfügbar.

Lackfilmbildung und Oberflächenspannung

Damit Lacke einen gleichmäßigen und geschlossenen Film bilden können, müssen sie die zu lackierende Oberfläche benetzen können. Dies ist dann der Fall, wenn die Oberflächenspannung ?S der Oberfläche größer als die des Lacks ?L ist.

?S > ?L

Die Oberflächenspannung ist eine wichtige Kenngröße von Flüssigkeiten und Festkörpern. Bei Festkörpern charakterisiert sie die Wasserfreundlichkeit beziehungsweise die Benetzbarkeit durch Wasser. Bei Flüssigkeiten ist sie ein Maß für das Benetzungsvermögen. Je höher die Oberflächenspannung einer Oberfläche ist, desto besser kann Wasser sie benetzen, also auf der Oberfläche zu einem Film verlaufen. Ist die Oberflächenspannung niedrig, dann benetzt Wasser nicht, sondern perlt zusammen. So perlen beispielsweise auf einem frisch gewachsten Autolack Regentropfen zusammen, weil dessen Oberflächenspannung durch den Wachsauftrag stark abgesenkt wurde. Bei alten und stumpfen Autolacken dagegen ist die Oberflächenspannung hoch – und deshalb können Regentropfen einen gleichmäßigen Wasserfilm bilden.

Die Oberflächenspannung von Flüssigkeiten kann leicht mit einem sogenannten Tensiometer gemessen werden. Ihre Einheit ist mN/m (Millinewton pro Meter). Wasser hat zum Beispiel eine Oberflächenspannung von 72,8 mN/m, die Oberflächenspannung von Lacken liegt in der Regel um 30 mN/m. Öle und Wachse haben sehr niedrige Oberflächenspannungen, die unter 20 mN/m liegen können. Ein Öltropfen, der auf Wasser aufgetropft wird, benetzt die Wasseroberfläche sehr gut und dehnt sich auf ihr zu einem großflächigen dünnen Film aus. Die Oberflächenspannung von Teflon ist noch niedriger als die von Öl. Damit beschichtete Pfannen werden sogar von Öl nicht benetzt.

Um erfolgreich lackieren zu können, muss die zu lackierende Fläche eine Oberflächenspannung haben, die größer als die des Lacks ist. Da es mühselig ist, stets die Oberflächenspannung des Lacks messen zu müssen, begnügt man sich mit dem oben angegebenen Durchschnittswert. Als Regel gilt, dass die Oberflächenspannung ?S der zu lackierenden Oberfläche größer als 30 mN/m sein muss, erfahrungsgemäß sollte sie sogar größer als 35 mN/m sein. Insbesondere bei bedruckten Oberflächen können diese Mindestwerte der Oberflächenspannung deutlich unterschritten werden. Der Lack perlt dann zusammen und bildet ein unruhiges Erscheinungsbild. Oft wird das als „Orangenhaut-Effekt“ bezeichnet (vgl. Abbildung 9.3.9).

Abb. 9.3.9: Lackbenetzungsstörungen (Orangenhaut-Effekt). Bildquelle: Michael Huber, Druckfarben-Echo Nr. 6

Zur Prüfung der Oberflächenspannung von zu lackierenden Flächen gibt es eine Reihe einfacher Hilfsmittel. Dazu zählen Prüftinten, die es mit verschiedenen Oberflächenspannungseinstellungen gibt. Die Prüftinten werden beginnend mit der niedrigsten Oberflächenspannung nacheinander auf die zu prüfende Fläche aufgetropft; dann wird beobachtet, ob die Tinte zusammenperlt oder zu einem Film verläuft. Die gesuchte Oberflächenspannung liegt im Bereich der Tinte, die gerade noch perlt, und der Tinte, die gerade nicht mehr perlt und einen Film bildet.

Beispiel: Um zu prüfen, ob ein Bedruckstoff lackierbar ist, muss seine Oberflächenspannung größer als 35 mN/m sein. Wenn eine Prüftinte, deren Oberflächenspannung 30 mN/m ist, auf der Oberfläche perlt, dann ist der Bedruckstoff sehr wahrscheinlich nicht lackierbar, weil seine Oberflächenspannung kleiner als 30 mN/m sein muss.

Wenn eine zu geringe Oberflächenspannung gefunden wurde und der Bedruckstoff dadurch sehr wahrscheinlich nicht lackierbar ist, dann kann durch eine geeignete Vorbehandlung die Lackierbarkeit durch Erhöhung der Oberflächenspannung hergestellt werden. Gut geeignet zur Erhöhung der Oberflächenspannung sind zum Beispiel Corona- oder Plasma-Vorbehandlungen mit ionisierter Luft. Eine Corona-Entladung entsteht zwischen 2 geeignet geformten Elektroden mithilfe eines starken elektrischen Feldes. Bei einer gewissen Feldstärke beginnt die Luft zwischen den Elektroden ionisiert zu werden; dies ist durch eine schwache Leuchterscheinung zu erkennen. Ein ionisiertes Gas wird auch als Plasma bezeichnet. Wird die Spannung weiter erhöht, so kommt es zur Bildung sogenannter Stromfäden, in denen ein starker Ionenstrom fließt. Bei noch weiterer Steigerung der Spannung kommt es schließlich zu elektrischen Durchschlägen und Blitzentladungen. Für die direkte Corona-Vorbehandlung wird die Be-triebsspannung benötigt, die zu den Stromfäden führt.

Eine der beiden Elektroden wird nun als Leitwalze ausgebildet, über die die vorzubehandelnde Materialbahn geführt wird. Die zweite Elektrode ist in der Regel kammförmig ausgebildet und dicht oberhalb der Materialbahn angeordnet. Bei richtiger Wahl der Betriebsspannung bildet sich eine Vielzahl von Stromfäden, die die Oberfläche der Materialbahn möglichst gleichmäßig belegen sollten. Die hier mit hoher Energie auftreffenden ionisierten Luftmoleküle verändern die chemische Zusammensetzung der Materialbahn: Dadurch steigen ihre Polarität und damit ihre Oberflächenspannung an.

Bei indirekter Corona-Vorbehandlung – diese wird auch als Plasma-Vorbehandlung bezeichnet – wird das Plasma mit den Stromfäden im Inneren eines Düsenkörpers erzeugt und von dort mithilfe eines Gasstroms ausgetragen. Eine unmittelbar vor der Düsenöffnung angeordnete Materialbahn wird durch die mit dem Gasstrom auftreffenden energiereichen ionisierten Luftmoleküle ebenfalls chemisch verändert – das hebt die Oberflächenspannung an.

Während die Corona-Vorbehandlung bahnbreit und damit vollflächig wirkt, kann eine Plasma-Vorbehandlung auf die Materialfläche beschränkt bleiben, auf die der Gasstrom auftrifft. Die Wirkung der Vorbehandlung lässt im Laufe der Zeit nach. Lackierungen auf vorbehandelten Flächen sollten deshalb sofort nach der Vorbehandlung erfolgen.

Auftragsgeräte für Lacke

Nach dem Auftrag sollte der Lack einen möglichst gleichmäßigen und glatten Film bilden. Der gerade aufgetragene Lackfilm ist in der Regel noch rau; es bedarf einer gewissen Zeit, bis er glatt geflossen ist. In dieser Zeit beginnt das Wegschlagen, sofern die lackierte Fläche saugfähig ist. Wenn zu viel Lack wegschlagen kann, geht der erzielbare Glanz zurück. Zur Optimierung des Glanzes muss der Zeitpunkt einsetzender Trocknung richtig gewählt werden, damit der Lack so weit wie möglich glatt geflossen und noch nicht zu viel Lack weggeschlagen ist. Die Güte der Lackierung hängt bei bedruckten Flächen auch davon ab, ob die Druckfarbe noch feucht oder bereits trocken ist. Im Flexo- und Tiefdruck wird nach jedem Druckwerk getrocknet. Hier ergeben sich kaum Unterschiede des Lackglanzes, wenn inline oder offline lackiert wird. Im Bogenoffsetdruck wird inline dagegen stets die noch nicht vollständig oxidativ getrocknete Farbe lackiert.

Als Auftragsverfahren können indirekte Verfahren wie zum Beispiel Offsetdruckwerke infrage kommen. So werden Drucklacke über das Farbwerk oder Dispersionslacke über das Feuchtmittelwerk über eine Offsetdruckplatte und Drucktuch aufgetragen. Letztere Möglichkeit der Verarbeitung von Dispersionslacken in Offsetdruckmaschinen hat den Namen „Wasserkastenlack“ begründet. Mit indirekten Verfahren können nur verhältnismäßig dünne Lackfilme im Bereich 2 – 4 μm oder etwa 2 – 4 g/m² erzeugt werden (μm = Mikrometer = 10-⁶ Meter. Im technischen Sprachgebrauch auch kurz μ (Aussprache „mü“)). Wasserkastenlackierungen müssen nach dem Auftrag mit IR- oder Heißlufttrocknern getrocknet werden.

Mit direkten Auftragsverfahren lassen sich dagegen Lackfilmdicken im Bereich 4 – 8 μm oder etwa 4 – 8 g/m² erreichen. Die direkten Verfahren sind dem Flexodruck entlehnt. Das heißt: Die Lackübertragung erfolgt mit einer weichen fotopolymeren Hochdruckform (im einfachsten Fall kann das auch ein Gummituch sein), die für Aussparungen oder Spotlackierungen entsprechend strukturiert werden kann. Die „Einfär-bung“ des Formzylinders geschieht entweder durch ein offenes System mit Glattwalzen-Dosierung oder in einem geschlossenen System mittels Kammerrakel und Rasterwalze (vgl. Abbildung 9.3.10).

Abb. 9.3.10: direkte Lackauftragsverfahren.

(a) offenes System mit glatter Dosierwalze,

(b) geschlossenes System mit Rasterwalze und Kammerrakel

(Quelle: H.Kipphan, Handbuch der Printmedien)

In vielen Druckmaschinen findet man heute in der Regel direkt arbeitende Lackauftragswerke, oft sogar zwei hintereinandergeschaltete Lackwerke, sodass mit Vorlackauftrag und Hauptlackauftrag besonders glänzende Lackierungen erzeugt werden können. Mit zwei Lackwerken können auch besondere dekorative Effekte erzielt werden – zum Beispiel matte Spotlackierungen auf vollflächiger Glanzlackierung. Im Falle von Dispersionslacken müssen die Lackwerke mit IR-Trocknern ausgestattet sein, im Falle von UV-Lacken mit den entsprechenden UV-Strahlern.

Spezielle Lackiermaschinen zum Beispiel mit Glattwalzenauftrags-verfahren können Lackfilmdicken von 20 μm (entsprechend etwa 20 g/m²) und mehr erzeugt werden. Lackiermaschinen sind offline-arbeitende Maschinen; sie sind also nicht in Druckmaschinen integriert. Noch dickere Lackschichten mit Schichtdicken von mehr als 200 μm lassen sich mithilfe des Siebdrucks erzielen.

Während Maschinen zum Auftragen von Lack in der Regel das Ziel haben, möglichst dicke Schichten zu erzeugen, gibt es auch Anwendungsbeispiele, bei denen es genau umgekehrt darauf ankommt, möglichst dünne und dabei gleichmäßige Schichten auf Papier oder auch Folie zu erzeugen. Dies ist bei der Beschichtung mit Silikon der Fall. Silikonisierte Papiere oder Folien werden als Trennmaterial in der Selbst-klebetechnik, als Verpackungsmaterial für klebrige Packgüter und viele andere Zwecke eingesetzt, bei denen es auf die Trenneigenschaften ankommt.

Silikonschichten haben in der Regel Schichtdicken zwischen 0,8 und 1,5 μm (entsprechend etwa 0,8 und 1,5 g/m²). Bei Papieren erfordern derartig dünne Schichten eine glättende und die Papierporen abdeckende Vorlackierung. Wegen der rheologischen Eigenschaften der Silikone – unabhängig davon, ob sie als wässrige Dispersion, als lösemittelfreies Silikon oder als strahlenhärtendes Silikon vorliegen – ist die zugehörige Auftragstechnik sehr speziell konfiguriert. Ähnlich wie bei einem Offset-Farbwerk werden Mehrwalzenauftragssysteme benötigt, um das Silikon hinreichend verreiben zu können. Die Auftragswerke sind je nach Maschinengeschwindigkeit 5- oder 6-Glattwalzensysteme. Weiterhin müssen die Walzen einen großen Durchmesser haben, damit das Abschleudern von Silikonpartikeln, das so genannte „misting“, so gering wie möglich stört.

- Zum Verfassen von Kommentaren bitte anmelden.

9.3.1.3 Extrusionsbeschichtung, Wachsbeschichtung

Es gibt eine Vielzahl von Papierverarbeitungsprodukten wie zum Beispiel flexible Verpackungen, Verpackungen für Flüssigkeiten und vieles mehr, die mit einer flüssigkeits- oder gasdichten Beschichtung versehen werden müssen. Wie Abbildung 9.3.11 zu entnehmen ist, müssen die Packstoffe nicht nur dicht sein. Sie müssen noch eine Reihe weiterer Anforderungen erfüllen: Dazu zählen Siegelfähigkeit, Bedruckbar-keit, Rillbarkeit und mechanische Stabilität.

Abb. 9.3.11: Anforderungen an Packstoffe zur Verpackung flüssiger oder gasförmiger Packgüter – Erläuterungen im Text (Quelle: Eigene Darstellung)

Wie müssen die Kombinationspartner beschaffen sein, damit sie geeignet sind, Papieren Barriereeigenschaften gegenüber Gasen und Flüssigkeiten sowie alle anderen Merkmale des Anforderungsprofils zu verleihen? Um Papier gasdicht zu machen, muss es mit einer porenfreien Be-schichtung versehen werden. Denn es ist nicht möglich, ein porenfreies Papier herzustellen.

Die Porenfreiheit alleine genügt für die Gasdichtigkeit aber nicht. Gase wie CO2 (Kohlensäure in Getränken) besitzen einen kleinen Dipol, sie sind nur wenig polar. Durch diese Eigenschaft sind sie ölfreundlich. In der Chemie werden Moleküle, bei denen die Schwerpunkte der negativen und der positiven Ladungsträger nicht zusammenfallen, als Dipole bezeichnet (Dipol-Moleküle). Wasser hat einen starken Dipol und ist stark polar: Deshalb verträgt es sich nicht mit Öl.

Würde man das Papier mit PE oder Wachs beschichten, wäre das zwar eine porenfreie Beschichtung – weil PE aber ölfreundlich ist, würde das CO2 fast ungehindert durch die PE-Beschichtung diffundieren. (PE = Polyethylen – ein durch Kettenpolymerisation von Ethen hergestellter thermoplastischer Kunststoff. Polyethylen gehört zur Gruppe der Polyolefine.) CO2-haltige Getränke können deshalb nicht in Getränkeverpackungen aus PE-beschichtetem Karton abgepackt werden. Dafür müssen spezielle PET-Flaschen verwendet werden, weil PET-Moleküle viel polarer als PE und deshalb für die Kohlensäure dicht sind. (PET = Polyethylenterephthalat – ist ein durch Polykondensation hergestellter thermoplastischer Kunststoff aus der Familie der Polyester.)

Auch Flüssigkeiten können Papier nicht durchdringen, wenn es porenfrei beschichtet ist. Wasser, Milch und Säfte sind stark polar, sie können deshalb wenig polare, ölfreundliche und im Wasser nicht lösliche Kunststoffe wie PE und PP nicht durchdringen. Verpackungen für flüssige Nahrungsmittel bestehen deshalb aus PE-beschichtetem Papier („Tetrapack-Verpackungen“). Ein weitgehend gas- und flüssigkeitsdichtes Papier kann also dadurch hergestellt werden, dass es mit einer porenfreien Beschichtung versehen wird. Das Verfahren, mit dem das geschieht, ist die Extrusionsbeschichtung.

Geeignete Werkstoffe dafür sind thermoplastische Kunststoffe – meistens Polyethylen (PE), die im Interesse der angestrebten Porenfreiheit in verhältnismäßig dicker Schicht (um 20 μm entsprechend etwa 20 g/m²) aufgetragen werden müssen. Der Grund dafür ist, dass auch polymere Schichten nicht ideal porenfrei sind. Vielmehr lassen die molekulare Struktur der Kunststoffe winzige Poren und Kapillaren zu, die allerdings für den Flüssigkeitstransport kaum, wohl aber für den Gas- und Dampftransport ausreichen. Die Dichtigkeit einer Schicht hängt neben der Stärke des Dipols ihrer Moleküle auch stark von der molekularen Struktur des Kunststoffs ab. Stets nimmt die Dichtigkeit zu, wenn die Schichtdicke wächst.

Namensgeber der Extrusionsbeschichtung ist ein spezielles Kunst-stoffverarbeitungsgerät, der Extruder. Abbildung 9.3.12 zeigt das Schema eines Extruders. Extrusion kommt aus dem Lateinischen (extrudere = hinausstoßen, -treiben). Dabei werden feste bis dickflüssige härtbare Massen unter Druck kontinuierlich aus einer formgebenden Öffnung herausgepresst.

Abb. 9.3.12: Schema eines Extruders. Erläuterungen im Text. (Quelle: www.galean.de)

Er besteht im Wesentlichen aus einem Hohlzylinder, in dem eine axial angeordnete und motorisch angetriebene Schnecke rotiert. Der zu verarbeitende Kunststoff muss als schüttfähiges Granulat vorgelegt werden. Die Schnecke zieht das Granulat ein, verdichtet und entgast es, bis es zwischen Schnecke und Zylinderwand mit Unterstützung von Heizzonen zum Schmelzen des Kunststoffs kommt. Die Schmelze wird dann unter Druck durch ein geeignet geformtes Werkzeug ausgepresst. Im Falle der Extrusionsbeschichtung bahnförmiger Materialien ist das Werkzeug ein über die gesamte Breite der zu beschichtenden Bahn reichende Breitschlitzdüse, aus der die Schmelze in Form eines gleichmäßig dicken Schmelzenstroms austritt. Im Kontakt mit der Bahn erstarrt die Schmelze unterstützt von einer Kühlwalze rasch und erzeugt einen gleichmäßigen flächigen Film. Das Beschichtungsverfahren ist schematisch in Abbildung 9.3.13 dargestellt.

Abb. 9.3.13: Schema des Extrusions-Beschichtungsverfahrens. (Quelle: Eigene Darstellung)

(1) Beschichtungsrohpapier,

(2) Bahnvorbehandlung,

(3) Breitschlitzdüse (Seitenansicht) am Kopf eines Extruders, der nicht eingezeichnet ist,

(4) Schmelze,

(5) Fertigprodukt.

Sehr ähnlich wie Extrusionsbeschichtungsanlagen arbeiten Anlagen zur Beschichtung mit Wachs oder Paraffin. Der Begriff „Wachs“ ist in chemischer Hinsicht sehr vage; er umschreibt eine Vielzahl verschie-dener Stoffe, die Ähnlichkeit mit der Beschaffenheit von Bienenwachs haben. Es sind in der Regel bei Raumtemperatur Feststoffe, die aber schon bei mäßiger Erwärmung schmelzen. Die Schmelzenviskosität sinkt dann mit steigender Temperatur. Aufgrund dessen werden für ihre Verarbeitung keine Extruder benötigt, sondern es genügt ein beheizbarer Behälter mit einer geeignet geformten Auslaufdüse, aus dem das flüssige Wachs in Form eines gleichmäßigen Vorhangs herausläuft (daher auch die Bezeichnung „curtain coating“).

Im Kontakt mit dem Beschichtungsrohpapier kühlt die Schmelze rasch ab und bildet einen flächigen Wachsfilm. Flüssiges Wachs kann auch mit dafür geeigneten beheizbaren Walzenauftragsgeräten verarbeitet werden. Angewendet wird das Verfahren zur Herstellung von Einschlagpapieren für Lebensmittel oder auch zur Beschichtung von Wellpappebogen, aus denen Steigen für die Verpackung von Fleisch und Fisch sowie von frischem Obst und Gemüse produziert werden. Wenn statt Wachs Bitumen als Beschichtungsmaterial verwendet wird, lassen sich klimadichte schwere Verpackungspapiere herstellen, die für den Einschlag von Papierrollen oder Maschinenteilen geeignet sind. Wegen ihres problematischen Verhaltens im Altpapierrecycling sind sie heute weitgehend durch PE-extrusionsbeschichtete Papiere ersetzt worden.

- Zum Verfassen von Kommentaren bitte anmelden.

9.3.1.4 Metallisierung

Metallisierte Oberflächen werden vor allem bei sehr hochwertigen Verpackungen eingesetzt. Auch Papier ist metallisierbar. Für hochglänzende Ergebnisse muss es aber vorbehandelt werden. Metallisierte Etiketten werden zum Beispiel für Premiumgetränke verwendet.

Für die Erzeugung hochglänzender Metalleffekte werden Kunststofffolien und Papiere mit Metall (überwiegend Aluminium) bedampft. Der entstehende Metallglanz ist umso höher, je glatter die vorgelegte Materialbahn ist. Kunststofffolien und insbesondere PET-Folien sind deshalb ohne weiteres für hochglänzende Metallisierungen geeignet. Auch Papier kann direkt metallisiert werden, jedoch bleibt aufgrund der Rauheit der Metalleffekt matt. Erst nach der Beschichtung mit Speziallacken gelingt es, auch auf Papier hochglänzende Metallisierungen herzustellen.

Die Metallisierung selbst findet in einer Hochvakuumkammer statt, deren Querschnitt Abbildung 9.3.14 schematisch zeigt. Ab- und Aufwicklung der Materialbahn im oberen Bereich der Kammer, die auf mittleres Hochvakuum evakuiert wird. Die Materialbahn überläuft eine Kühlwalze, die in den unteren Teil der Kammer hineinragt. Dieser Teil der Kammer muss auf sehr hohes Hochvakuum evakuiert werden. Unterhalb der Kühlwalze befindet sich das Schmelzbecken, in dem Aluminium aufgeschmolzen wird. Der Metalldampf kondensiert auf der Materialbahn und bildet einen dünnen metallisch glänzenden Film.

Abb. 9.3.14: schematischer Querschnitt durch eine Hochvakuumkammer zur Metallisierung von Material-bahnen. Erläuterungen im Text. (Quelle: Eigene Darstellung)

(1) Abwicklung,

(2) Kühlwalze,

(3) Schmelzbecken zur Erzeugung von Aluminiumdampf,

(6) Leitwalzen,

(7) Aufwicklung.