LF 10: Fertigungsanlagen steuern

- Zum Verfassen von Kommentaren bitte anmelden.

10.1 Betreiben von erzeugungsspezifischen Fertigungsanlagen

In diesem Kapitel werden die verschiedensten Maschinen, Geräte, Anlagen und Fertigungssysteme beschrieben. Die Anzahl der zu fertigenden Packmittel ist sehr vielfältig, und somit werden auch ganz unterschiedliche Fertigungsanlagen eingesetzt, um diese Packmittel herzustellen. Die eingesetzten Maschinen und Anlagen sind nach den zu verarbeitenden Materialien und Packmittelarten unterteilt.

In den einzelnen Abschnitten sind dann – ausgehend von der Art der Packmittel und Fertigungsaufträgen – die Maschinen und Anlagen beschrieben. Die Maschinen und Anlagen sind zwar sehr unterschiedlich im Aufbau, in der Komplexität und Flexibilität; dennoch gibt es für alle Fertigungsanlagen gewisse Gemeinsamkeiten. Maschinen und Anlagen unterstützen den Menschen bei seiner Arbeit. Sie führen Fertigungsschritte aus – entweder durch Befehle des Maschinenbedieners oder automatisch gesteuert nach Programmanweisungen. Moderne Maschinen und Anlagen sind die Hauptvoraussetzung, um die Produktivität einer Fertigung zu erhöhen.

Um die Funktion und Wirkungsweise einer Maschine zu erkennen, kann man sie verallgemeinernd als technisches System bezeichnen, dem Energie, Stoffe oder Informationen zugeführt werden. Sie erfahren dort eine Umsetzung und verlassen danach die Maschine wieder.

Abb. 10.1.1: Maschine als technisches System am Beispiel einer Flachbettstanzmaschine (Quelle: Eigene Darstellung)

Nach der systemtechnischen Betrachtungsweise kann man die Maschinen entsprechend ihrer Hauptfunktion in drei Maschinenarten unterteilen:

Energieumwandelnde Maschinen: Kraftmaschinen

Stoffumwandelnde Maschinen: Arbeitsmaschinen

Informationsumsetzende Maschinen: Datenverarbeitungsanlagen

Kraftmaschinen sind in ihrer Hauptfunktion Maschinen zur Energieumwandlung. In ihnen wird eine zugeführte Energie in eine für einen bestimmten Verwendungszweck erforderliche Energieform umgewan-delt.

Beispiel: Elektromotoren sind die am häufigsten eingesetzten stationären Kraftmaschinen im industriellen Bereich. Sie dienen zum Beispiel als Antriebseinheit für Verarbeitungsmaschinen, Hebezeuge, Transportsysteme, Pumpen und Verdichter. In Elektromotoren wird elektrische Energie in Bewegungsenergie umgesetzt.

Allgemeine Informationen zu Verpackungsmaschinen, bereitgestellt von Keyence.

- Zum Verfassen von Kommentaren bitte anmelden.

10.2 Begriffserklärung: Maschinen und Anlagen

Arbeitsmaschinen sind in ihrer Hauptfunktion stoffumsetzende Maschinen. Mit ihnen werden Stoffe mithilfe von Energie

• von Ort zu Ort transportiert.

• in eine andere Form gebracht.

• in einen anderen Energiezustand versetzt.

Auf einer Stanzmaschine werden zum Beispiel aus einem Bogenmaterial mithilfe der elektrischen Antriebsenergie ausgestanzte Faltschachtelnutzen hergestellt. Mit Pumpen und Hebezeugen werden Packstoffe und Packmittel transportiert. Mit einem Extruder wird Kunststoffgranulat zu einer Folienbahn verändert.

Datenverarbeitungsanlagen nehmen Daten und Eingabebefehle (Informationen) auf, verarbeiten sie und geben Daten und Steuerbefehle aus. Sie können allgemein als informationsumsetzende Maschinen bezeichnet werden. Datenverarbeitungsanlagen bestehen aus Geräte-Baugruppen, der sogenannten Hardware.

Abb. 10.2.0: Dateingabe, Datenverarbeitung, Datenausgabe (Quelle: Eigene Darstellung)

Die Dateneingabe erfolgt über Eingabegeräte (zum Beispiel Bedienfeld einer CNC-Steuerung). Die Daten-Verarbeitung übernimmt der Rechner. Die Daten-Ausgabe kann zum Beispiel als Bilddarstellung auf einem Monitor oder Schaltbefehl für die Vorschubmotoren einer Flachbettstanzmaschine erfolgen. Geräte und Anlagen zur Datenverarbeitung können Personalcomputer, CNC-Steuerungen oder CAD-Anlagen sein. Moderne Fertigungsanlagen können aus vielen verschiedenen Maschinen und Geräten bestehen, in denen Energien, Packstoffe und Informationen umgesetzt werden. Kraftmaschinen, Arbeitsmaschinen, Transport- und Handhabungssysteme sowie Datenverarbeitungsanlagen sind hier zu einer Einheit verknüpft, die die kostengünstigste Fertigung von Packstoffen oder Packmitteln ermöglicht.

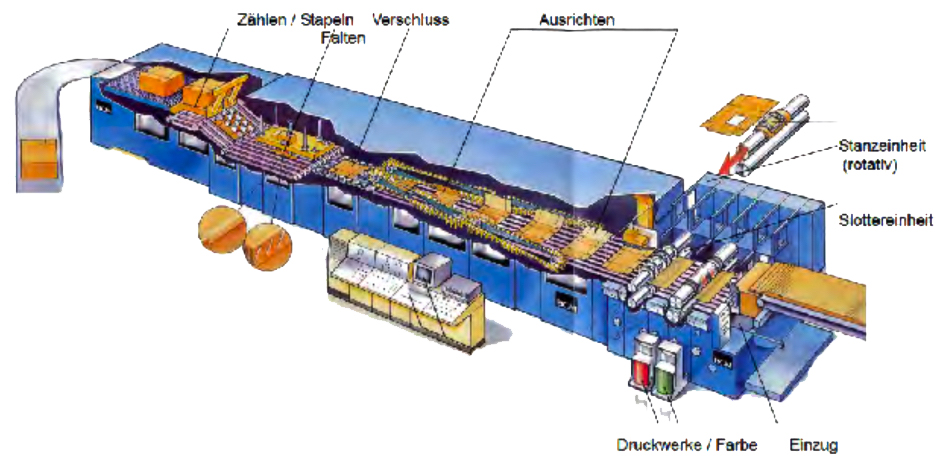

Abb.: 10.2.1: Wellpappenherstellung und Inline-Maschine zur Schachtelherstellung (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

10.3 Schneidsysteme im Packmittel erzeugenden Betrieb

Schneiden ist nach DIN 8588 ein mechanisches Materialtrennverfahren ohne Spanbildung. Das Schneiden wird in Packmittel verarbeitenden Betrieben mit Schnellschneidern (Messerschnittprinzip) durchgeführt.

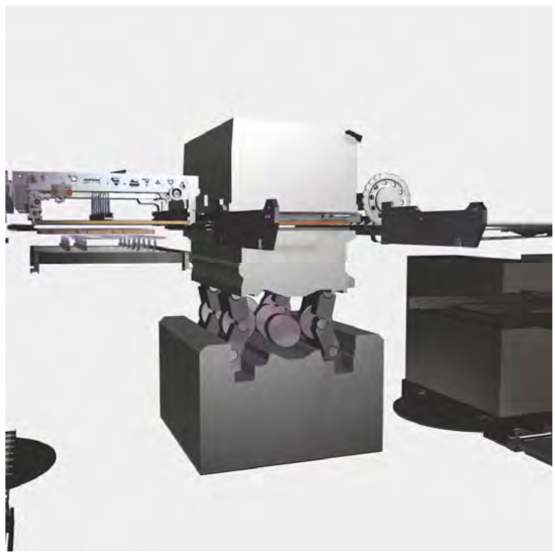

Abb. 10.3.1: Schnellschneider (Quelle: POLAR-Mohr)

Neben dem Zuschneiden von bedruckten oder unbedruckten Papier-, Pappe-, Kartonbogenstapeln auf das richtige Format der Weiterverarbeitungsmaschine (Stanzen-, Falzmaschinen) wird der Schnellschneider im Verpackungsbereich hauptsächlich für das maßhaltige Schneiden von Etiketten, Einlagen sowie im Werbemittelbereich zum Vereinzeln von Flyern, Postkarten und Visitenkarten eingesetzt. Auch andere Materialien wie zum Beispiel Verbundstoffe, Kunststoff-, Gummiplatten (Lacktücher) sowie Folien können geschnitten werden. In Betrieben, die sich auf große Schneidaufträge spezialisiert haben kommen heute bis ins Detail durchgeplante Schneidsysteme zum Einsatz (siehe Abb. 10.3.3). Kleine, weniger häufige Schneidaufgaben an Einzelformaten werden aber auch heute noch auf Pappscheren bearbeitet.

Abb. 10.3.2: Pappschere mit Untergestell (Quelle: Schmedt)

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.1 Der moderne automatisierte Schneidprozess – Workflow „Schneiden“

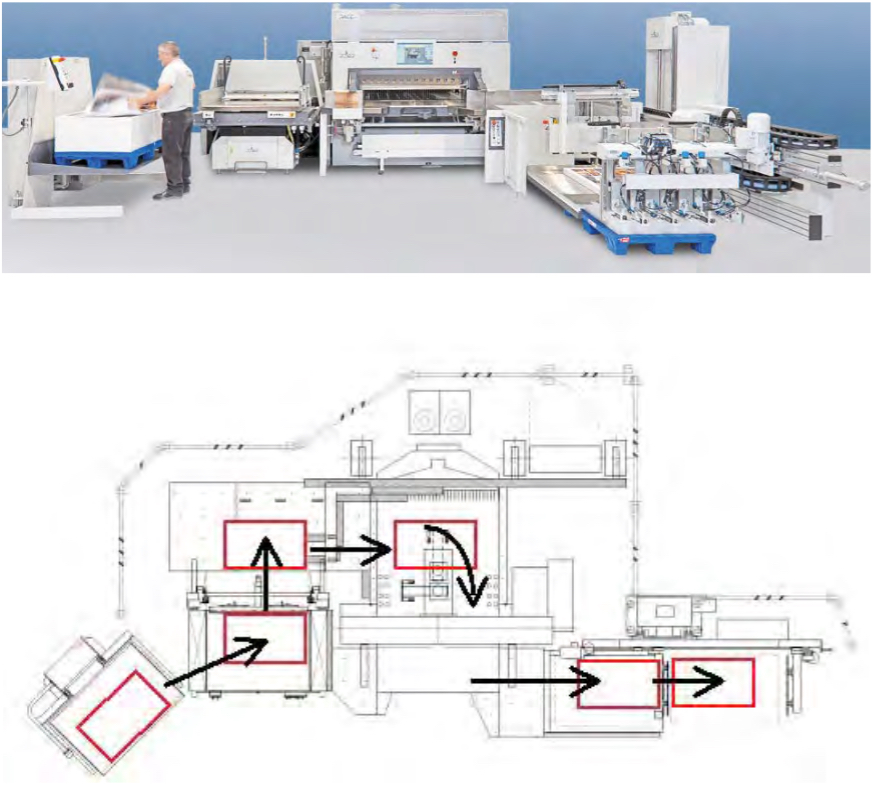

Bei einem Schneidsystem wird die eigentliche Schneidemaschine durch Peripheriegeräte so weit ergänzt, dass ein vollautomatischer Materialfluss gewährleistet ist. Termin- und Kostendruck erfordern in der Weiterverarbeitung weitgehend automatisierte Produktionsabläufe. Hochgradig automatisierte Schneidsysteme erfüllen diese Kundenansprüche durch die Rationalisierung von Arbeitsprozessen, durch Leistungssteigerung, die Verringerung der Durchlaufzeiten und die ergonomische Gestaltung des Arbeitsplatzes. Der Schneidprozess lässt sich in die automatisierten Teilschritte „Stapeln/Beladen“, „Rütteln“, „Pressen/Positionieren“, „Schneiden“, „Entladen, Bündeln/Banderolieren“ gliedern. Diese Teilprozesse sind wiederum mit automatischen Puffer- und Fördersystemen verbunden. Die folgende Abbildung zeigt die weitgehende automatisierte Abfolge eines modernen Schneidprozesses.

Abb. 10.3.3: Workflow „Schneiden“ (Quelle: Eigene Darstellung)

Der Workflow „Schneiden“ setzt sich aus folgenden genau aufeinander abgestimmten Teilschritten zusammen: Das Schneidgut wird mit einem Stapellift auf eine optimale Arbeitshöhe gebracht, vom Bediener in den Rüttelautomat gelegt, gerüttelt und anschließend vom Greifersystem auf den Hintertisch des Schnellschneiders transportiert. Materialbewegungen auf dem Hintertisch erfolgen automatisiert durch Drehgreifer. Nach dem Schneiden werden die Lagen mit einem seitlichen Verschiebesystem automatisch auf eine Palette abgesetzt, während gleichzeitig weitergeschnitten werden kann. Ferner besteht die Möglichkeit, den Schneidabfall durch eine Vordertischöffnung zu entsorgen.

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.2 Der Schnellschneider

Schnellschneider werden in der grafischen Industrie auch als Planschneider, Papierschneidemaschine oder Schneidemaschine bezeichnet. Der Schnellschneider arbeitet nach dem Messerschnittprinzip – das heißt: Ein bewegliches Obermesser schneidet gegen eine feststehende Schneidunterlage (Schneidleiste). Schnellschneider sind in ihrer Größe auf die verschiedenen Maschinenformatklassen der Druckmaschinen abgestimmt, da sie hauptsächlich in der Druckweiterverarbeitung eingesetzt werden.

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.2.1 Maschinenschema

Ein Schnellschneider ist im Allgemeinen aus folgenden Maschinenelementen aufgebaut: Der Maschinenständer ist das vertikale tragende Gussteil. Der Ständer führt das Messer und nimmt den Tisch auf. Mit dem Hauptschalter wird die Maschine eingeschaltet. Die Lichtschranke ist eine wichtige Sicherheitseinrichtung. Die Schneidtasten haben zwei Funktionen: Schneiden und „Tischluft aus“. Die Lufttaste dient zum Einschalten der Tischluft. Die Handfeineinstellung am Handrad ist für die manuelle Sattelbewegung gedacht. Bei allen Maschinen ist auch eine schnelle Eingabe über das Display möglich.

Abb. 10.3.4: Handrad (Quelle: Eigene Darstellung)

Abb.10.3.5: Display (Quelle: POLAR-Mohr)

Schnellschneider werden über Handtasten und ein Fußpedal bedient. Sie dürfen nur von geschultem Personal bedient werden und müssen auch aus Gründen der Sicherheit in einem einwandfreien technischen Zustand sein.

Mit dem Fußpedal wird der Pressbalken abgesenkt und die Tischluft ausgeschaltet. Betrachtet man die Maschine von hinten, so fällt der Tisch mit dem Sattel zuerst auf. Der Exzenterbolzen für die Messerverstellung wird bei einfachen Maschinen nur bei dem Messerwechsel mit Pleuelverstellung gebraucht. Bei großen Maschinen kann der Messerwechsel von vorne durchgeführt werden. Der Hauptantrieb treibt das Getriebe und die Hydraulik an. Die Hintertischverkleidung ist eine wichtige Sicherheitseinrichtung. Der Sattel dient als Materialanschlag. Der Hintertisch dient als Auflagefläche für das Schneidgut und nimmt die Führung sowie den Antrieb für den Sattel auf. Die folgende Abbildung zeigt exemplarisch das Maschinenschema eines Schnellschneiders der Firma Polar.

Abb. 10.3.6: Maschinenschema (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.2.2 Arbeitssicherheit im Schneidprozess

Generell dürfen Maschinen nur in technisch einwandfreiem Zustand, im bestimmungsgemäßen Gebrauch, sicherheits- und gefahrenbewusst unter Beachtung der jeweiligen Betriebsanleitung von geschultem Personal eingesetzt werden. Unter bestimmungsgemäßem Gebrauch versteht man bei Schnellschneidern, dass diese ausschließlich zum Schneiden von Papieren, Karton, Pappen oder Kunststofffolien eingesetzt werden. Eine andere Verwendung bedarf der schriftlichen Einwilligung des Maschinenherstellers.

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.2.3 Sicherheitsrelevante Maschinenelemente

Aus Sicherheitsgründen ist es notwendig, die Schneidtasten gleichzeitig zu betätigen. Weitere Sicherheitseinrichtungen sind Lichtschranken und Hintertischschutz.

Abb. 10.3.8: Schneidtasten (Quelle: Eigene Darstellung)

Abb. 10.3.9: Lichtschranke (Quelle: Eigene Darstellung)

Abb. 10.3.10: Hintertischschutz (Quelle: POLAR-Mohr)

Das Bedienpersonal muss vor Inbetriebnahme der Maschine die Betriebsanleitung und die Sicherheitsunterweisung gelesen haben. Der Bediener sollte die sicherheitsrelevanten Maschinenelemente kennen und vor jedem Gebrauch deren Funktion überprüfen.

Abb. 10.3.7: sicherheitsrelevante Maschinenelemente (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.2.4 Sicherheitsunterweisung des Bedienpersonals

Die Betriebsanleitung muss für den Bediener jederzeit zugänglich an der Maschine greifbar sein. Die gesetzlich vorgeschriebene persönliche Schutzausrüstung ist zu tragen. Das Mindestalter beträgt 18 Jahre. Während des Arbeitsablaufes dürfen keine weiteren Personen in den Arbeitsbereich eintreten oder eingreifen. Ein Messerwechsel darf nur von speziell geschultem Personal ausgeführt werden.

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.2.5 Technische Daten und Formatbereiche

Schnellschneider und die auf die jeweilige Formatklasse abgestimmten Systemkomponenten stehen in folgenden gängigen Maschinenformaten zur Verfügung:

Halbformat 46 x 64 und 52 x 74

Mittelformat 63 x 88 und 75 x 105

Großformat 89 x 126 und 102 x 142 sowie 126 x 164

Weitere Sonderformate sind ebenfalls erhältlich.

Ist die Schneidemaschine zu klein für das Schneidgut, so kann das Drehen sehr aufwendig werden. Deshalb sollte bei der Bemessung der Schnittbreite die Diagonale des größten zu verarbeitenden Bogens etwas kleiner sein als die Schnittbreite der Maschine. Von dieser Regel sollte nur abgewichen werden, wenn die „großen“ Bogen eine wirkliche Ausnahme sind und nicht oft geschnitten werden.

Abb. 10.3.11: Schnittbreite der Maschine (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.2.6 Wichtige Maschinenelemente und ihre Funktionsweise

Das Schneidgut wird durch den Sattel und einen seitlichen Anschlag positioniert. Der Pressbalken fixiert das Schneidgut von oben auf dem Maschinentisch. Der Messerbalken, an dem das Messer befestigt ist, führt die Schwingschnittbewegung durch das Schneidgut aus. Die Schneidleiste stellt das Gegenwerkzeug zum Messer im Messerschnittprinzip dar.

Abb. 10.3.12: Maschinenkomponenten (Quelle: Eigene Darstellung)

Die Messeraufnahme

Die starre Konstruktion verhindert weitgehend eine Verbiegung des an ihm befestigten Messers. Es wird im Maschinengestell in Gleitbahnen leicht beweglich, aber spielfrei so geführt, dass das Messer die Schwingschnittbewegung ausführt. Das Messer wird bei dieser Konstruktion schwingend schräg durch das Schneidgut gezogen. Das Messer tritt nicht auf der gesamten Schnittlinie parallel in das Schneidgut ein. Hierdurch ist der Kräfteanstieg bei Schnittbeginn weicher, und die Konstruktion der Maschine wird weniger stark belastet.

Abb. 10.3.13: Schwingschnitt (Quelle: Eigene Darstellung)

Der Messerantrieb wird vom Antriebsmotor über Getriebe abgeleitet und enthält eine Überlastsicherung in Form eines Bruchbolzens (Abscherbolzen). Die Länge der Zugstange zwischen Antrieb und dem Messerträger ist veränderlich, um die durch das Nachschleifen entstehende Verkürzung des Messers ausgleichen zu können.

Das Messer des Planschneiders

Die Messer werden in unterschiedlichen Stahlqualitäten hergestellt. Die Auswahl erfolgt je nach zu bearbeitendem Schneidauftrag. Es werden fünf verschiedene Güteklassen verwendet:

1. niedrig legierte Stähle

2. hochlegierte Stähle HSS

3. Hartmetall HM Standardkörnung

4. Feinstkorn-Hartmetall FK-HM

5. Ultrafeinstkorn-Hartmetall UFK-HM

Abb. 10.3.14: Messer für Planschneider (Quelle: Eigene Darstellung)

Bei den Messermaterialien spricht man von Verbundstoffen. Auf einen nicht gehärteten Grundkörper werden die Legierungen in verschiedenen Qualitätsstufen aufgebracht. Das sind niedrig legierte Werkzeugstähle für Standardmesser, Hochleistungsschnellstähle mit 18 Prozent Wolframgehalt (HSS 18-Messer) und gesinterte Hartmetalle (HM-Messer). Der wesentliche Unterschied bei den verschiedenen Messerqualitäten besteht in der Standzeit und ihren Anwendungsbereichen.

Abb. 10.3.15: Messerqualitäten und Messerstandzeiten (Quelle: https://www.tkmgroup.com/de)

Winkel am Schneidmesser

Zur Erreichung der Schnittanforderungen sind die Schnittwinkel, der Keilwinkel ? und der Fasenwinkel ? genau einzuhalten. Die Wahl des Messerwinkels ist von der Beschaffenheit des Schneidgutes abhängig. Ferner ist auch die Standzeit ein Kriterium für die Wahl des richtigen Winkels. Folgende Faustregel kann angewendet werden:

weiches Schneidgut = kleiner (schlanker) Messerwinkel

hartes Schneidgut = großer (stumpfer) Schnittwinkel

Abb. 10.3.16: Wichtige Bezeichnungen am Messer. Keilwinkel ?, Fasenwinkel ? (Quelle: Eigene Darstellung)

Die Schnittwinkel liegen zwischen 17° und 30°. Werden verschiedene Papier- oder Pappearten abwechselnd geschnitten, so ist es von Vorteil, den größeren Schnittwinkel zu wählen. Hartmetallmesser haben eine Doppelfase (auch Vorfase genannt), zum Beispiel 20/24° – dies hat den Vorteil, dass man die Messer so einfacher und besser schleifen kann. Eine Doppelfase wird beim Scheiden großer Bogen eingesetzt, da so die Verdrängung vor dem Messer durch den schlanken Messerkörper wesentlich geringer ist.

Bei einem guten Stahlmesser (nicht Hartmetall) wird der wirkliche Radius einer sehr scharfen Schneide etwa fünf Tausendstel Millimeter betragen. Wird dann mit dem Messer geschnitten, wird der Radius durch Abnutzung größer. Besonders zu Beginn der Nutzung eines frisch geschliffenen Messers verändert sich der Radius sehr stark und schnell. Schnell wird sich der Radius auf etwa zehn Tausendstel Millimeter vergrößern.

Abb. 10.3.17 (Quelle: Eigene Darstellung)

Dieser Zustand ist dann als normal scharfes Messer zu bezeichnen. Ist ein Messer stumpf, so sollte es gewechselt werden. Schneiden mit einem stumpfen Messer birgt das Risiko großer Schnittdifferenzen in sich. Durch die stark zunehmenden Schnittkräfte können langfristig sogar die Maschinenführungen beschädigt werden. Ein Messer ist beim Schneiden von Papier stumpf, wenn die Schnittfläche und/oder der Abfall (beim Schneiden von Papier) zusammenkleben.

Abb. 10.3.18: stumpfe Messer (Quelle: Eigene Darstellung)

Man kann an typischen Schnittgeräuschen hören, wann ein Messer scharf oder stumpf ist. Bei Verwendung eines gut geschliffenen Messers ist (beim Schneiden von Papier) ein durchgehend heller Ton zu vernehmen. Wird das Messer stumpf, so ändert sich das Schneidgeräusch bis hin zu einem lauten Knall beim Zertrennen der unteren Bogen.

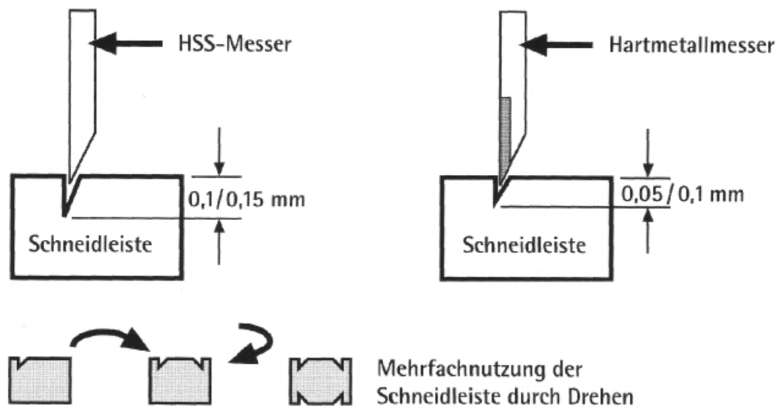

Die Schneidleiste

Die Schneidleiste ist das Unterschnittwerkzeug des Maschinenmessers. Je nach Art des verwendeten Messers kann sie aus verschiedenen Kunststoffen gefertigt sein. Der Kunststoff der Schneidleiste muss zäh, darf aber auch nicht zu hart sein. Ist das Material zu weich, dann schneidet das Messer zu tief ein. Die unteren Bogen werden nicht sauber durchgeschnittten. Ist sie zu hart, wird das Messer schneller stumpf oder bricht gar aus.

Hart-PVC: Früher wurden Schneidleisten aus Hart-PVC angeboten. Diese wurden in erster Linie für Hartmetallmesser eingesetzt.

Polypropylen: Heute werden fast nur noch Polypropylen-Schneidleisten mit einer Härte 60-85 Shore angeboten.

Nylon: Die Nylon-Schneidleiste hat den Vorteil, dass sie sich nach dem Schnitt wieder ein Stück weit verschließt. Hierdurch wird der untere Bogen des Schneidgutes besser gestützt und sicherer getrennt.

Die Shore-Härte, benannt nach Albert Ferdinand Shore, ist eine Kennzahl, die vorwiegend für Elastomere und gummielastische Polymere eingesetzt wird. Quelle und weiterführende Informationen: http://wiki.polymerservice-merseburg.de/index.php/SHORE-Härte

Ausgewechselt oder umgedreht sollte die Schneidleiste dann werden, wenn sich das Messer so tief eingearbeitet hat, dass die unteren Bogen eines Stapels abreißen. Auch bei jedem Messerwechsel ist die Schneidleiste umzudrehen oder auszuwechseln. Die Schneidleiste nützt sich umso schneller ab, je härter das Schneidgut ist. Ein regelmäßiger Wechsel (rund 800 Schnitte) der Schneidleiste erhöht die Standzeit des Messers. Wichtig ist deshalb auch die exakte Höheneinstellung des Messers beim Messerwechsel. Das Messer sollte im unteren Totpunkt der Maschine nur so weit in die Schneidleiste eindringen, dass das Material gerade noch durchgeschnitten wird.

Abb. 10.3.19: Eintauchtiefen bei unterschiedlichen Messerqualitäten (Quelle: POLAR-Mohr)

Der Pressbalken und der optische Schnittandeuter

Der Pressbalken soll das Schneidgut beim Schneiden festhalten. Durch die stufenlos einstellbare Hydraulik lässt sich der richtige Pressbalkendruck bei modernen Schneidemaschinen je nach Schneidgut und Schneidbreite einstellen. Die Einstellwerte sind wesentlich abhängig von den Eigenschaften des Schneidgutes. Um die Schnittlinie zu erkennen, kann der Pressbalken mithilfe des Fußpedals (mechanischer Schnittandeuter) auf das Schneidgut abgesenkt werden. Die Schneidmarkierungen auf dem zu schneidenden Druckbogen können so genau angefahren werden. Mit dem Einschalten des optischen Schnittandeuters wird eine schmale Linie auf das Schneidgut projiziert. So lassen sich die Schnittmarken genau ansteuern.

Abb. 10.3.20: optischer Schnittandeuter (Quelle: Eigene Darstellung)

Arbeiten mit dem Abdeckblech

Das Abdeckblech ist eine Stahlplatte, die auf der Unterseite des Pressbalkens eingerastet werden kann. Bei hohen Pressdrücken oder weichem Schneidgut kann so ein Abdruck des Pressbalkens im Schneidgut verhindert werden. Höhenunterschiede in Schneidlagen sind durch ein flexibles Abdeckblech durch Filz- oder durch Schaumgummiunterlagen auszugleichen, da nur so eine vollflächige Pressung für genaues Schneiden erreicht wird.

Abb. 10.3.21: Abdeckblech (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.2.7 Weitere Maschinenelemente, die den Schneidprozess am Schnellschneider optimieren

Gesamttischluft

Heutzutage erscheint es als völlig überflüssig, den Lufttisch zu erwähnen. Wie wichtig diese unterstützende Funktion ist, weiß jeder Papierschneider aus Erfahrung, wenn er vergessen hat, die Tischluft zwischen den einzelnen Schneidvorgängen zu programmieren.

Vorder- oder Hintertischluft

Die Trennung der Luftfunktion für Hintertisch- und Vordertischluft ist dann sehr hilfreich, wenn vom Vordertisch große Nutzen entfernt werden, aber hinter der Schneidlinie noch Papier liegt. Hat man in diesem Fall nur einen schaltbaren Bereich zur Verfügung und aktiviert die Luft, so besteht die Gefahr, dass das Schneidgut hinter der Schneidlinie verrutscht und nicht mehr korrekt geschnitten wird.

Nutzenholz

Ein Nutzenholz hilft dabei, das ungeschnittene oder das geschnittene Material zu richten.

Abb. 10.3.22: Nutzenholz (Quelle: Eigene Darstellung)

Autotrim

Eine wichtige Neuerung im Bereich der Schneidemaschinenoptionen ist die Erfindung „Autotrim“. Die Funktionen „Tisch öffnen und schließen“, „absenken und anheben“ sowie „Autotrim-Richten“ können pro-grammiert werden.

Abb. 10.3.23: Autotrim-Richten (Quelle: Eigene Darstellung)

Automatisches Richten

Werden überwiegend kleine Nutzen verarbeitet, so lohnt sich der Einsatz einer Richtstation. In diesem Fall entfällt das manuelle Stützen und Wiederaufrichten durch den Bediener. Die Richtstation übernimmt das Nutzenhandling nach dem Schnitt. Ein Ausschieber transportiert das gefertigte Schneidgut ab.

Abb. 10.3.24: Richtstation (Quelle: Eigene Darstellung)

Drehsattel

Wenn das Druckbild nicht genau parallel zur Anlageseite steht, kann diese Ungenauigkeit mit dem Drehsattel ausgerichtet werden.

Abb. 10.3.25: Drehsattel (Quelle: Eigene Darstellung)

Neigesattel

Besteht ein hoher Qualitätsanspruch in Bezug auf Ober-/Unterschnitttoleranzen, so kann ein Neigesattel gute Dienste leisten. Manuell über das zusätzliche Bedienteil oder automatisch durch das Schneidprogramm kann der Sattel in seiner vertikalen Stellung zum Messer verändert werden. Hierzu wird der Sattel hinten motorisch angehoben oder abgesenkt.

Abb. 10.3.26: Neigesattel (Quelle: Eigene Darstellung)

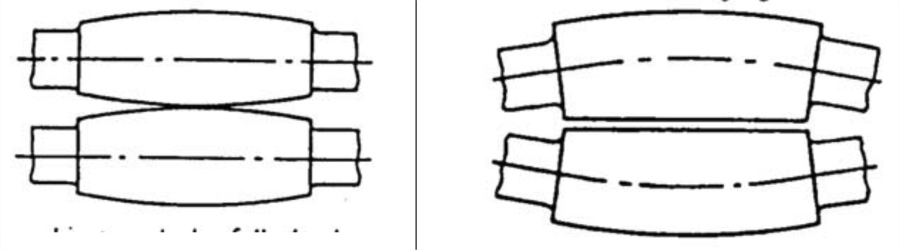

Punktanlage am Sattel (Fixomat)

Zum Ausgleich von Papierverzug (zum Beispiel Papierkanten konvex, konkav) bietet die Sonderfunktion „Fixomat“ Punktanlagen am Sattel. Sind die Außenkanten des Papiers konvex, so ist das korrekte Anlegen am Sattel nicht möglich.

Abb. 10.3.27: Sonderfunktion „Fixomat“ (Quelle: Eigene Darstellung)

Niederhalter vor dem Sattel (Rechen)

Sind die oberen Bogen rund und liegen nicht plan, verrutschen sie beim Anlegen des Schneidgutes am Sattel, was zu Schnittdifferenzen führt. Ein Niederhalter am Sattel hält die oberen Bogen auf dem einge-legten Material.

Abb. 10.3.28: Niederhalter (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.3 Das Schneidgut

Die Beschaffenheit des Schneidgutes bestimmt wesentlich die Auswahl des Messerwinkels und die Einstellung des richtigen Pressdruckes. Je besser diese beiden Parameter abgestimmt werden, desto höher ist die erzielbare Schnittqualität.

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.3.1 Weiches Schneidgut

Unter weichem Schneidgut versteht man Papiere, die sich unter Druck stark zusammendrücken lassen. Das sind zum Beispiel Durchschlagpapiere, Saugpost, Seidenpapier, Holzpappe, ungestrichener Primärfaserkarton und Löschpapier. Diese Schneidmaterialien haben folgende Eigenschaften, die sich beim Schnitt sehr unangenehm bemerkbar machen:

a) schlechte Gleiteigenschaften,

b) hohes Luftvolumen im Stapel,

c) Weichheit des Schneidgutes an sich

a) Schneidgut staut sich vor dem Messer => Das Messer verkeilt sich, es kann zu hohem Schneiddruck kommen. Schneidgut deshalb immer an der linken Seite anlegen, wenn die Messerbewegung von links nach rechts erfolgt. Ein Anlegen des Schneidgutes an der rechten Seite würde den Stau noch begünstigen, da der rechte Seitenanschlag den Materialfluss zusätzlich behindern würde.

Abb. 10.3.29: Schneidgutstau (Quelle: Eigene Darstellung)

b) Das Schneidgut wird vom Messer unter dem Pressbalken herausgezogen. Das führt zu einem Überschnitt – das heißt: Die oberen Lagen des Stapels werden kürzer als die unteren. Um diesem Phänomen entgegenzuwirken, wird die Verwendung eines schlanken Messerwinkels empfohlen, und/oder die Vorpresszeit sollte erhöht werden.

Abb. 10.3.30: Effekte eines stumpfen und eines scharfen Messers (Quelle: Eigene Darstellung)

c) Ein stumpfes Messer zieht mehr als ein scharfes Messer.

d) Bei weichem Schneidgut und zu hoch eingestelltem Pressdruck besteht die Gefahr, dass die Pressbalkenkontur das Schneidgut verformt, hier kann mit einem Abdeckblech Abhilfe geschaffen werden. Falls das noch nicht ausreicht, kann ein dicker Pappestreifen oder ein Filzstreifen zwischen Abdeckblech und Schneidgut gelegt werden.

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.3.2 Normales Schneidgut

Als normal bezeichnet man Schneidgut, das sich mit einem Messerwinkel von 24° und mittlerem Pressdruck (2000 kg) gut verarbeiten lässt. Das sind zum Beispiel Schreibpapiere, Postkartenkarton und Druckpapiere.

Merke: Hartes Schneidgut = stumpfer Messerwinkel; weiches Schneidgut = schlanker Messerwinkel.

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.3.3 Hartes Schneidgut

Bei hartem Schneidgut (zum Beispiel Kunstdruckpapiere, gummierte Papiere, Graupappe und gestrichener Sekundärfaserkarton) kann das Messer im Schnitt ausweichen. Ein stumpfer Messerwinkel mit einer angeschliffenen Fase sorgt für gute Schneidergebnisse, wobei auch der gute Materialfluss vor dem Messer erhalten bleibt.

Hartes Schneidgut = stumpfer Messerwinkel; weiches Schneidgut = schlanker Messerwinkel.

Abb. 10.3.31: unterschiedliche Messerwinkel (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.3.4 Schneidgutvorbereitung

Das Schneidgut sollte ohne Verzug (linear, unregelmäßig) und in guter Planlage vorliegen. Dies wird durch die richtigen Klimabedingungen beim Transport und während der Lagerung erreicht.

Die vier Aufgaben von Schnittzeichen

Die Schneidbarkeit des Druckbogens muss durch eine entsprechende Anordnung der einzelnen unterschiedlich großen Nutzen gewährleistet sein. Insbesondere Sammelbogen mit vielen kleinen Nutzen sind konzentriert zu vernutzen, um später im Schneidprozess keine Probleme zu bekommen. Generell sind Druckbogen mit Schnittzeichen zu versehen.

Schnittzeichen erfüllen vier wesentliche Aufgaben:

1. Schnittzeichen kennzeichnen die Schnittposition.

Abb. 10.3.32: Schnittzeichen (Quelle: Eigene Darstellung)

2. Schnittzeichen dienen zur Kontrolle des Verzuges.

3. Schnittzeichen erlauben eine Kontrolle des Pressdrucks. Wird ein Druckbild angeschnitten, so kann man den Verlauf des Schnittes gut erkennen. Im Bild läuft der Schnitt schräg oder die Druckbogen liegen nicht gerade aufeinander. Bei Schnitten neben dem Schnittzeichen ist der Verlauf des Schnittes nicht genau zu erkennen.

Abb. 10.3.33: Druckbild angeschnitten (Quelle: Eigene Darstellung)

4. Kontrolle der Schneidgutvorbereitung. Ein vorausgehender Rüttelprozess des Bogenstapels trägt wesentlich zu einem genauen Schnitt bei. Wenn einzelne Bogen nicht wie die anderen liegen, kann dies schnell erkannt und für Abhilfe gesorgt werden.

Eigenschaften von schlecht vorbereitetem Schneidgut---> Welliges Schneidgut tritt auf, wenn Bogenbereiche oder Bogenschichten ungleichmäßig wachsen. Hierfür gibt es vielfältige Gründe: Temperatur- oder Luftfeuchtigkeitsschwankungen, einseitige Feuchtung oder Trocknung. Auch bewusste mechanische Veränderungen des Papiers in drei Dimensionen zum Beispiel durch Prägen, Stanzen und Perforationen tragen dazu bei.

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.4 Der Workflow „Schneiden“ – viel mehr als nur Schneiden

Unter dem Workflow „Schneiden“ versteht man den weitgehend automatisierten Arbeitsfluss von der Schneidgutvorbereitung bis zu den fertig geschnittenen, vereinzelten, banderolierten und abgepackten Nutzen. Folgende Prozessschritte werden dabei durchlaufen: Der erste Prozessschritt ist das Rütteln. Anschließend werden die Bogenstapel, je nach Bedarf ausgepresst, in die Schneidemaschine transportiert, geschnitten und aus der Schneidemaschine heraustransportiert.

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.4.1 Mengenbestimmung vor dem Schneiden

Um die genaue Bogenanzahl vor dem Schneiden zu bestimmen, werden verschiedene Techniken eingesetzt:

Abstechen

Beim Abstechen wird mit einer einstellbaren Lehre das Ries grob abgestochen. Die Genauigkeit schwankt mit dem Gefühl des Bedieners und der Dickenschwankung des Schneidgutes. Ein Ries ist eine aus dem arabischen Wort rizmah abgeleitete Mengeneinheit für Formatpapiere. Es bezeichnet die variable Menge von Papierbogen („Blatt“), die in Ries-Einschlagpapier verpackt werden. Diese Verpackungsart wird auch als "geriest" bezeichnet.

Abb. 10.3.34: Abstechen (Quelle: Eigene Darstellung)

Abdrücken

Das Abdrücken ist ein Vergleich des zu bestimmenden Stapels mit einem Referenzstapel. Die beiden Stapel werden nebeneinandergelegt und mit einem Daumendruck von oben verglichen.

Abb. 10.3.35: Abdrücken (Quelle: Eigene Darstellung)

Zählen

Das Zählen von Hand, das sehr langwierig ist und nur bei kleinen Mengen durchgeführt wird, kann durch maschinelle, mechanische Zähler oder durch Wiegen rationeller gestaltet werden.

Optisches Abtasten

Der Sensor wird an den aufeinandergestapelten Bogen vertikal vorbeigefahren und versucht, zwischen den Blattkanten und dem zwischen den Blättern liegenden Schatten zu unterscheiden.

Maschinelles mechanisches Zählen

Beim mechanischen Zählen wird eine Ecke des zu bestimmenden Stapels Blatt für Blatt angesaugt, von dem Stapel etwas getrennt und dann durch einen Niederhalter separiert. Dieses Verfahren hat den Vorteil, dass es wirklich jeden Bogen zählt.

Abb. 10.3.36: mechanisches Zählen (Quelle: Eigene Darstellung)

Wiegen

Wiegen des Stapels. Hierbei wird ein ermitteltes Referenzgewicht mit dem zu bestimmenden Papierstapel verglichen.

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.4.2 Das Rütteln des Schneidguts

Ein Rüttler wird verwendet, um sicherzustellen, dass alle Bogen in dem zu schneidenden Stapel die gleiche Position haben, d.h. parallel liegen und exakt geschnitten werden können. Zunächst muss das Material von Hand aufgefächert werden, bevor es in den Rüttler gelegt wird. Durch die Luft zwischen den einzelnen Bogen rutscht das Schneidgut gegen den hinteren und seitlichen Anschlag des Rüttlers.

Abb. 10.3.37: Rüttler (Quelle: POLAR-Mohr)

Abb. 10.3.38: Materialpositionierung (Quelle: Eigene Darstellung)

Wie auf der Abb. 10.3.38 zu erkennen ist, wurde das Schneidgut in einer Richtung gut positioniert: Der dunkle senkrechte Strich rechts zeigt, dass das Papier in allen Arbeitsgängen vor dem Schneiden seitlich ordentlich positioniert wurde: Der senkrechte violette Streifen links zeigt, dass die Materialpositionierung in der anderen Richtung nicht immer optimal war.

Einflüsse, die das Rütteln erschweren

→ klebendes Papier

Es kann vorkommen, dass die Druckbogen in der Auslage der Druckmaschine oder beim Trocknen nach dem Drucken miteinander verkleben. Die Bogen müssen dann vor dem Rütteln von allen Seiten aufgelüftet werden.

→ rollendes Papier

Aufgrund mangelnder Planlage kommt es zum Einrollen (Rollen des Bogens parallel zur längeren Bogenseite) der bedruckten Bogen an der hinteren Anlage des Rüttlers. Durch Rollen der Bogenecken oder das Einschieben eines Rundholzes entsteht mehr Steifigkeit im Stapel.

→ Perforationen im Schneidgut

Beim Rütteln von gestanzten oder perforierten beziehungsweise geprägten Bogen kann es zum Verhaken der Bogen untereinander kommen. Hier hilft nur, weniger Material zu nehmen. Eine Ausstreichwalze muss in diesem Fall abgeschaltet werden, da es zur Beschädigung der Bogen kommen kann.

→ Kunststofffolien

Kunststofffolien besitzen in der Regel eine sehr hohe Adhäsion. Um diesem Phänomen entgegenwirken zu können, muss zwischen die einzelnen Folien ein Papierbogen gelegt werden. Dieses „Einschießen“ eines anderen Werkstoffs hebt die Haftwirkung der Folien auf, und der Stapel wird beweglich.

→ große Formate

Besonders bei großen Formaten ist ein gewisser Verzug innerhalb des Druckbogens unausweichlich. Durch den Einsatz von Anlegemarken wird aus der flächigen Anlage eine Punktanlage. Somit ist wieder ein genaues Rütteln möglich. Lediglich bei wenig steifen Bogen oder Materialien mit hoher Rollneigung sind Anlegemarken nicht geeignet.

→ zu viel Luft zwischen den Bogen

Durch das Entfernen der Luft zwischen den Bogen wird der Transport erleichtert und die Schnittqualität verbessert. Hierzu wird eine Ausstreichwalze verwendet.

Abb. 10.3.39: Ausstreichwalze (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.4.3 Materialtransport im Schneidprozess

Für das Beladen

Wenn das Materialaufkommen in seiner Größe begrenzt ist, wird die Schneidmaschine meist vom Bediener per Hand beschickt. Alternativ gibt es viele halbautomatische oder vollautomatische Varianten, die meist über den Hintertisch der Schneidmaschine realisiert werden. Ab mittleren Formatgrößen (A3 aufwärts) wird ein schwenkbarer Rüttler verwendet. Das Schneidgut muss als ganze Einheit und ohne Verschieben in die Schneidmaschine transportiert werden.

Beim Einsatz eines Chipmarkers werden die Lagen blattgenau bis zur vollen Einsatzhöhe des Schnellschneiders auf einmal vom Stapel abgenommen. Der Transomat-Schieber oder ein optionales Greifertransportsystem transportiert die Lagen – kreuzungsfrei – direkt auf den Hintertisch.

Abb. 10.3.40: Beladen eines Schnellschneiders (Quelle: Eigene Darstellung)

Materialweitertransport

Während der Entladung der Maschine über den Vordertisch kann zur gleichen Zeit über den Hintertisch neues Material zugeführt werden. Die Schneidlage wird durch ein Greifersystem auf dem Hintertisch entweder rechts oder links um 90 oder 180 Grad gedreht und mit einem automatischen Anleger positioniert.

Abb. 10.3.41: automatischer Anleger (Quelle: POLAR-Mohr)

Materialpufferung

Stapelregale dienen zum vertikalen und platzsparenden Zwischenlagern von Schneidgut. Wird in einem Schneidsystem ein Rüttelautomat eingesetzt, so können die gerüttelten Lagen nach hinten in ein Stapelregal entladen werden.

Abb. 10.3.42: Stapelregal (Quelle: POLAR-Mohr)

Pressstation oder Pressen ohne Schnitt

Um die Schnittqualität zu erhöhen, kann es notwendig sein, die Luft zwischen den Bogen vor dem Schneidprozess zu entfernen. Hierzu wird eine Pressstation eingesetzt. Die vorgefertigten Lagen werden der Pressstation zugeführt und danach durch ein Greifersystem auf den Hintertisch der Schneidemaschine transportiert. Der Druck ist entsprechend dem Schneidgut zwischen 0,5 t bis 5 t variabel einstellbar.

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.4.4 Handhabung des Schneidgutes im Schnellschneider

Das Papier ist beim Schneiden durch den Pressbalken fixiert. Durch den Winkel auf der Vorderseite des Messers wird das geschnittene Gut während des Schnittes abgedrängt und nach vorn verschoben. Mit einem Niederhalter wird das Schneidgut niedergehalten – und es verrutscht nicht in der sonst üblichen Art und Weise.

Abb.10.3.43: ohne Niederhalter (Quelle: Eigene Darstellung)

Abb. 10.3.44: mit Niederhalter (Quelle: Eigene Darstellung)

Folgen weitere Schnitte, so muss das Schneidgut neu angelegt werden.

Abb. 10.3.45: bewegliche Autotrim-Einrichtung (Quelle: Eigene Darstellung)

Die Wahl des Pressdrucks beeinflusst das Schneidergebnis entscheidend. Durch den Pressvorgang wird das Schneidgut zusammengedrückt. Dadurch entfernt sich das Schneidgut etwas vom Sattel. Hebt sich der Pressbalken nach dem Schnitt wieder an, wird sich das Papier nicht wieder vollständig zurückbewegen.

Abb. 10.3.46: Pressvorgang (Quelle: Eigene Darstellung)

Die richtige Schnittanlage

Ob links, rechts oder in der Mitte geschnitten – die Schnittposition ist von folgenden Gesichtspunkten abhängig:

– Kleine oder große Nutzen werden durch das rechte Seitenlineal vor dem Messer zur Abstützung von geschnittenen Nutzen benutzt.

– Eine abwechselnde Schneidposition führt zu einer gleichmäßigeren Abnutzung des Messers und somit zu einer Verlängerung der Standzeit. Jedoch hat richtiges Anlegen und damit hohe Schneidgenauigkeit immer Vorrang.

– Material mit schlechten Gleiteigenschaften (Kunststofffolien) haben hohe Verdrängungskräfte vor dem Messer. Deshalb sollten diese Materialien möglichst links angelegt und geschnitten werden. Dadurch gibt es keinen Stau durch das rechte dreieckige Seitenlineal.

– Beim Drehen des Schneidgutes entstehen oft Ungenauigkeiten durch unsauberes Anlegen. Diese addieren sich bei einem Rundumbeschnitt von einem Schnitt zum nächsten auf.

Ist das Druckbild nicht gerade auf dem Bogen, so kann das eingeleg-e Material mit einem Drehsattel geschwenkt werden, sodass ein schiefes Druckbild ausgeglichen wird.

Abb. 10.3.47: schiefes Druckbild (Quelle: Eigene Darstellung)

Abb.10.3.48: Drehsattel (Quelle: Eigene Darstellung)

Das Materialhandling von kleinen Nutzen und die Materialverdrängung durch das Messer können ein Problem darstellen. Das Umkippen von schmalen Streifen kann mit hölzernen Stützen (Nutzenholz) verhin-dert werden.

Abb. 10.3.49: Materialverdrängung (Quelle: Eigene Darstellung)

Abb.10.3.50: Nutzenholz (Quelle: Eigene Darstellung)

Einstellung des Pressdrucks

Eine moderne Schneidemaschine hat je nach Maschinengröße einen hydraulisch regelbaren Pressdruckbereich von 150 kg bis etwa sieben Tonnen. Der Pressdruck errechnet sich aus der eingestellten Presskraft geteilt durch die gepresste Auflagefläche (Pressbalkenbreite x Schnittbreite). Der materialbezogene Pressdruck muss entsprechend der Schnittbreite erhöht oder reduziert werden. Folgende Abbildung bei Vierteln eines Kartonstapels im Format 700 x 1000 mm verdeutlicht die Zusammenhänge.

Als Pressdruck werden an der Maschine einmalig vier Tonnen eingestellt. Das Abdeckblech hat eine Breite von 10 Zentimetern. Nun wird die Schnittfolge abgearbeitet.

Abb. 10.3.51: Pressdruck je nach Schnittposition

Grundsätzlich gilt: „Wähle den Pressdruck nie höher als unbedingt erforderlich.“ Er sollte nur so hoch eingestellt werden, dass sich das Schneidgut beim Schnitt nicht verschiebt oder nach vorne herausgezogen wird. Wird die Pressfläche zum Beispiel auf einen Quadratzentimeter reduziert, so ist es selbstverständlich, dass jetzt die volle Presskraft auf eine sehr kleine Zone wirkt. Hierdurch wird es natürlich starke Abdrücke in den oberen Bogen geben.

Abb. 10.3.52: Pressfläche (Quelle: Eigene Darstellung)

Empfindliche Materialoberflächen werden durch zu hohen Pressdruck beschädigt. Das Schneidgut wird an der Oberfläche unschön verformt. Hier gilt folgende Grundregel:

Weiches Schneidgut = hoher Pressdruck

Hartes Schneidgut = niedriger Pressdruck

Durch das Einlegen weicher Unterlagen unter den Pressbalken können die Ränder der Pressfläche beziehungsweise des Abdeckbleches entschärft werden. Um damit eine sichere Pressung zu erreichen, muss jedoch der Pressdruck geringfügig erhöht werden. Die folgende Abbildung zeigt die Veränderung des Pressdrucks über die Schnittbreite der verschiedenen Schneidemaschinen.

Die kleine Maschine (links) hat den geringsten maximalen Pressdruck, und die große Schneidemaschine mit 1,76 m Schnittbreite ganz rechts hat den höchsten maximalen Pressdruck. Beim Schneiden benötigt man mehr Pressdruck, je breiter das Schneidgut ist.

Abb. 10.3.53: Diagramm Schnittbreite (Quelle: Eigene Darstellung)

Wird der Pressdruck zu hoch gewählt, so ist das Erkennen von Schneidfehlern zunächst schwieriger. Beim extremen Überschreiten vom Optimum weicht das Messer unten nach vorne aus, wodurch die unteren Bogen länger werden. Es entsteht Überschnitt.

Moderne Schneidmaschinen verfügen über eine automatische Pressdruckregulierung über die Schnittbreite. Gemäß der gewählten Voreinstellung wird der Pressdruck selbstständig an die Schnittbreite angepasst.

Abb. 10.3.54: Streifen schneiden (Quelle: Eigene Darstellung)

Die folgende Tabelle zeigt Beispiele von Pressdrücken sowie Messerwinkel für verschiedene Materialien (mittelhohe Lagen) bei einer Schnittbreite von mehr als zwei Dritteln der Maschinenbreite. Höhere und breitere Lagen erfordern höhere Pressdrücke, schmalere Lagen erfordern niedrigere Pressdrücke:

Abb. 10.3.55 (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

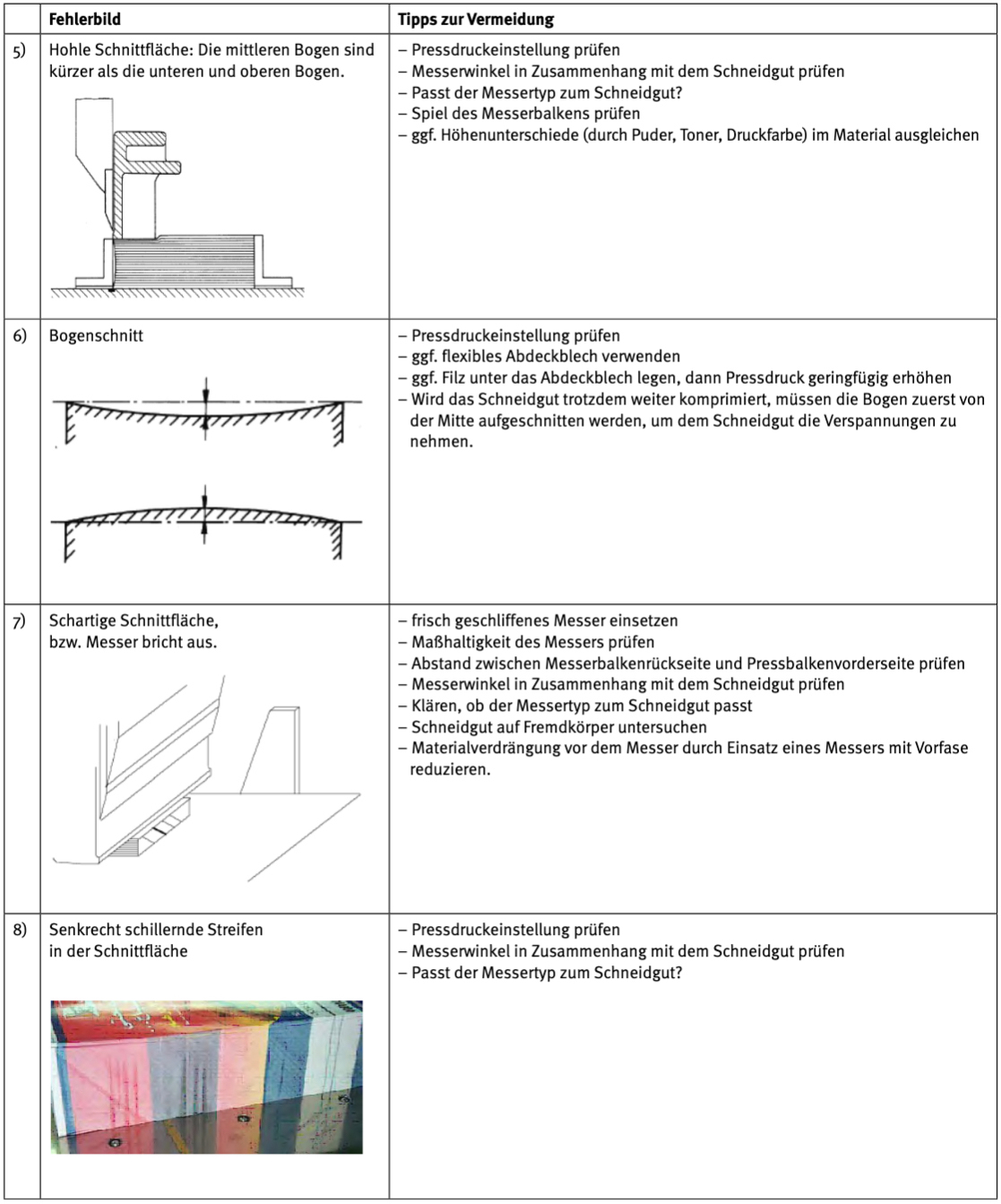

10.3.5 Fehlerbilder im Schneidprozess

In der folgenden Tabelle werden häufig auftretende Fehlerbilder im Schneidprozess aufgeführt. In der rechten Spalte finden sich Tipps, wie diese Fehlerbilder behoben werden können:

Abb. 10.3.56 (Quelle: Eigene Darstellung)

Grundsätzlich müssen vor der Fehlerbehebung die Sicherheitshinweise in der Bedienungsanweisung gelesen werden. Generell sollte bei der Fehlerbehebung immer nur ein Tipp umgesetzt werden. Nach der Umsetzung des Tipps (Fehlerbehebung) sollte unmittelbar die Kontrolle erfolgen. Nur so ist es möglich, die tatsächliche Ursache für einen Fehler genau festzustellen.

Abb. 10.3.57 (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.6 Verschiedene Schneidaufträge aus der Praxis

Winkelschnitt, Rundumbeschnitt, Halbieren oder Vierteln von Bogen sowie das Aufschneiden von Etiketten oder Karten, Einlagen – das werden im Packmittel verarbeitenden Betrieb die häufigsten Schneidaufträge sein. Höchste Genauigkeit erfordert das Zuschneiden von Etiketten. Was darunter genau zu verstehen ist und wie dabei vorzugehen ist, wird im folgenden Abschnitt genauer beschrieben.

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.6.1 Winkelschnitt aus 70 x 100 cm

Ein Winkelschnitt empfiehlt sich, wenn das Papier nicht winklig ist und bei der weiteren Verarbeitung zweier zueinander im rechten Winkel liegender Seiten bedarf. Hierzu sollte das Papier zuerst an der langen Seite geschnitten werden. Das Material wird so um 90° gedreht, dass die Schnittkante des ersten Schnittes an ein Seitenlineal angelegt wird. Die Anlage am Sattel wird nur zur Erlangung des Schnittmaßes benutzt. Die winkligen Seiten werden für die Weiterverarbeitung markiert.

Abb. 10.3.55: Winkelschnitt (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.6.2 Rundumbeschnitt

Ein Rundumbeschnitt empfiehlt sich, wenn das unbedruckte Papier äußerlich beschädigt ist oder sich offensichtlich wegen seiner ungenügenden Winkligkeit oder Maßhaltigkeit nicht zum gewünschten Weiterverarbeitungsverfahren eignet. Hierzu sollte das Papier zuerst an der langen Seite geschnitten werden. Das Material wird so um 90° gedreht, dass die Schnittkante an ein Seitenlineal angelegt wird. Die Anlage am Sattel wird nur zur Erlangung der Maßhaltigkeit benutzt. Nach dem ersten Schnitt wird das Material noch drei Mal in der gleichen Richtung um 90° gedreht, an Sattel und Seitenlineal angelegt und wieder geschnitten. Beim Rundumbeschnitt muss das Anlegen des Materials sehr sorgfältig geschehen, da sich sonst die Differenzen vervielfachen.

Abb. 10.3.56: Reihenfolge des Rundumbeschnitts (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.6.3 Bogen halbieren/vierteln

Muss ein Bogen halbiert werden und genügt das Material in seiner Winkligkeit und Maßhaltigkeit den Ansprüchen der weiteren Verarbeitung, so kann es einfach nur halbiert werden. In diesem Fall sollten aber beide Nutzen auf das neue Maß beschnitten werden.

Abb. 10.3.57: Halbieren (Quelle: Eigene Darstellung)

Bezüglich der Winkligkeit des zu beschneidenden Materials ist es besser, zuerst einen Winkelschnitt durchzuführen. Danach wird die Länge des Materials auf Maß gebracht und halbiert. Damit ist jeder Nutzen an zwei Seiten beschnitten.

Abb. 10.3.58: Winkelschnitt bei Halbierung (Quelle: Eigene Darstellung)

Wird bedrucktes Material halbiert, so sind die Anforderungen für den folgenden Arbeitsgang über den Weg des Schneidens entscheidend. Oft ist ein einfaches Halbieren nicht möglich. Sei es, dass das Druckbild angeschnitten werden soll, oder sei es, dass eine exakte Maßhaltigkeit gefordert ist. In diesen Fällen ist ein Rundumbeschnitt mit nachfolgendem Halbieren des Materials notwendig.

- Zum Verfassen von Kommentaren bitte anmelden.

10.3.6.4 Aufschneiden von Etiketten

Das Aufschneiden von Etiketten soll an folgendem Fallbeispiel beschrieben werden:

Druckmaschine: Speedmaster

Papierformat: 70 cm x 100 cm

Druckbeginn an der Vordermarke: 1,5 cm

Druckbeginn an der Seitenmarke: 1,8 cm

Produkt: 77 Nutzen angeschnittene Etiketten

Zwischenschnitt: 0,4 cm in beiden Richtungen

Endformat: 8,4 cm x 8,4 cm

Abb. 10.3.59: Fallbeispiel (Quelle: Eigene Darstellung)

Bei der Schnittreihenfolge von 1-36 erfordert jeder Schnitt einen gesonderten Programmpunkt im Schneidprogramm.

Abb. 10.3.60: Schnittreihenfolge (Quelle: Eigene Darstellung)

Bei der Verarbeitung von Etiketten muss eine große Schnittgenauigkeit eingehalten werden. Dies liegt daran, dass Etikettiermaschinen sehr schnell laufen – deshalb können schon kleine Maßdifferenzen Störungen verursachen. Damit die hohen Qualitätsansprüche erfüllt werden können, sind an den Schneidemaschinen Einrichtungen wie Autotrim, programmierbarer Dreh- und Neigesattel, Fixomat, Niederhalter vor dem Messer und am Sattel, automatische Pressdruckregulierung und das Korrekturmodul wichtige Sonderausstattungen. Aber nicht nur gute Maschinen sind gefragt, auch der Papierschneider benötigt viel Erfahrung in Bezug auf das Schneidverhalten bei den verschiedenen Materialien.

- Zum Verfassen von Kommentaren bitte anmelden.

10.4 Herstellung von biegesteifen Packmitteln

10.4.1 Herstellung von Wellpappe

Für die Herstellung von Wellpappe werden verschiedene Papierqualitäten bearbeitet und zusammengefügt. Diese sind:

• eine zur Welle geformte Papierbahn, die in der Mitte des Verbundes liegt und

• mit Deckbahnen verbunden ist.

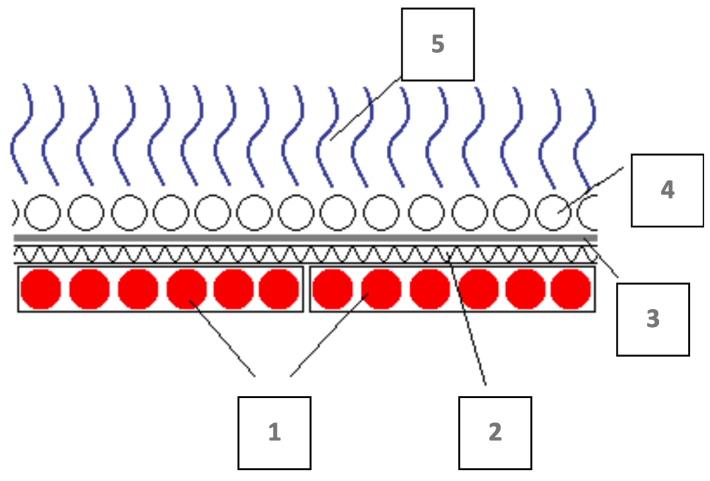

Abb. 10.4.1.1: Komponenten zur Herstellung einwelliger Wellpappen (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

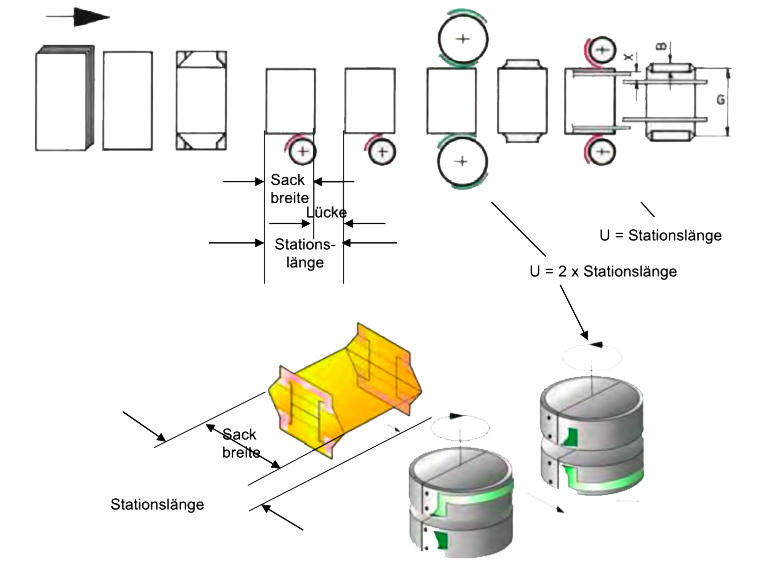

10.4.1.1 Aufbau und Funktion der Wellpappenanlage – WPA

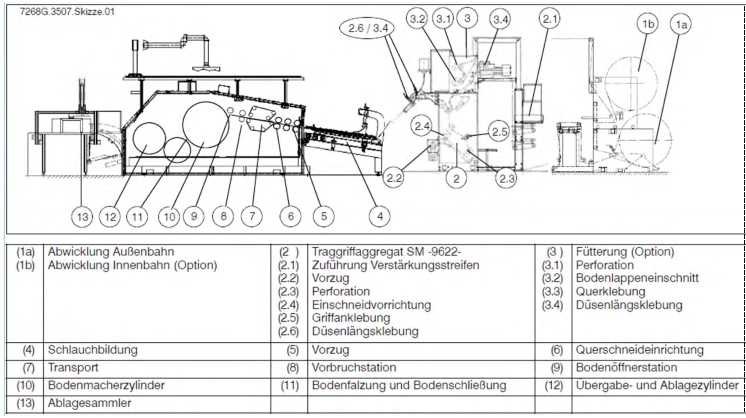

In der Wellpappenanlage (WPA) reihen sich unterschiedliche Verfahrensstufen aneinander. Sie wird nach ihren Hauptbestandteilen in folgende drei Gruppen eingeteilt:

• einseitige Wellpappenmaschine: Formen der Welle und Verkleben mit der Deckenbahn.

• Kaschiermaschine: Zusammenfügen und Verkleben der einzelnen Bahnen sowie der Außendeckenbahn.

• Verarbeitungsmaschinen: Rillen quer, Format Schneiden und Ablegen.

Diese Gruppen sind durch bestimmte Teilsysteme miteinander verbunden.

Abb. 10.4.1.2: vereinfachtes Gesamtschema einer Wellpappenanlage (Quelle: Eigene Darstellung)

Die Wellpappenanlage (WPA) setzt sich je nach Ausbaustufe aus einer bestimmten Anzahl von Einzelaggregaten zusammen. Der Produktionsablauf in der Anlage ist weitestgehend automatisiert und erfolgt über hintereinander geschaltete Maschinengruppen. Diese sind steuerungstechnisch miteinander zu einer Einheit verknüpft.

Zur begrifflichen Abgrenzung nennt man eine Maschine zur Erzeugung einseitiger Wellpappen „Einseitige Wellpappenmaschine“. Maschinen, mit denen ein-, zwei- oder dreiwellige Wellpappe hergestellt werden, nennt man dagegen „Wellpappenanlage“. Der Unterschied soll zeigen, dass die Wellpappenanlage eine Kombination verschiedener Aggregate ist. Ältere Maschinen haben eine Arbeitsbreite von 2,10 m, modernere Maschinen sind etwas breiter – zum Beispiel 2,45 m bis maximal 3,30 m. Die höchsten bisher erreichten Geschwindigkeiten liegen bei 400 m/min.

- Zum Verfassen von Kommentaren bitte anmelden.

10.4.1.2 Maschinenaufbau der WPA im Detail

Die WPA unterteilt sich in zwei große Bereiche: das Wet End und das Dry End.

Abb. 10.4.1.3: Aufbau einer Wellpappenanlage (Quelle: Fa. BHS) – das Wet End

Zum Wet End gehören:

• Abrollung und Splicer, Single Facer

• Vorheizer

• Riffelwalzenstation

• Kaschierstation

• Auftragswerk für Klebstoff

• Brücke

• Abrollungen für die Außenbahnen

Abb. 10.4.1.4: Aufbau einer Wellpappenanlage (Quelle: Fa. BHS) – das Dry End

Zum Dry End gehören:

• Heiz- und Zugpartie

• Kurzquerschneider

• Schneid- und Rillstation

• Querschneider – Erzeugung der Abschlagslänge

• Ablage

Wet End, Abrollung und Splicer, Single Facer

Die Abrollung hat die Aufgabe, ein sicheres und ruhiges Halten der Papierrolle zu gewährleisten. Gleichzeitig wird eine konstante Bahnspannung erzeugt, indem die ablaufende Papierbahn abgebremst wird.

Abb. 10.4.1.5: Prinzip – Abrollung (Quelle: Eigene Darstellung)

Abb. 10.4.1.6: Blick auf Abrollung des Wellenstoffes (Quelle: Fa. BHS)

Die Konstruktion der Abrollung ist für Decken- und Wellenpapiere gleich. Es kommen bei großen Anlagen aufgrund des hohen Gewichtes der Rollen und zugunsten eines schnellen Rollenwechsels achslose Abrollungen zum Einsatz. Dabei dringen zwei Zentrierkonen seitlich in die Hülse ein und fixieren die Rolle. Dies geschieht in den meisten Fällen durch einen formschlüssigen Kontakt zwischen Hülse und Spannkonen. Durch das Aufspannen der Spannkonen in der Hülse wird es ein kraftschlüssiges Fügen.

Splicer

Der Splicer dient zum sicheren Ankleben der neuen Rolle (Bahn) an die ablaufende Rolle (Bahn) – und zwar möglichst bei voller Produktionsgeschwindigkeit. In Abhängigkeit der Maschinenendgeschwindigkeit kann vor dem Splicen die Maschinengeschwindigkeit reduziert werden.

Abb. 10.4.1.7: Prinzip – Splicer (Quelle: Eigene Darstellung)

Der Rollenwechsel (Spleißen) erfolgt automatisch. Dies geschieht über eine zweite Abrollung, in der die neue Rolle für den Rollenwechsel vorbereitet ist. Die neue Rolle ist mit einem zweiseitigen Klebeband versehen. Beim Wechseln wird die neue Rolle auf die Geschwindigkeit der ablaufenden Rolle beschleunigt. Damit werden Spannungsspitzen vermieden. Die Papierbahn wird oberhalb der Abrollung in Schlaufen geführt. Damit entsteht für das Spleißen eine Pufferzone. Die Absenkung der Maschinengeschwindigkeit, gepaart mit der überschüssigen Papierbahn in der Pufferzone, ergibt die Zeit für den Rollenwechsel.

Nach dem Spleißen der neuen Rollenbahn an die ablaufende Rollenbahn wird die Bahn der alten Rolle abgeschlagen, und die Wellpappenanlage wird wieder auf Geschwindigkeit gefahren. Ihr Arbeitstempo war, wie bereits erwähnt, zuvor etwas verlangsamt worden.Die Abrollung hat somit neben der Regulierung der Bahnspannung auch die Funktion der Rollenbeschleunigung im Rollenwechselvorgang.

Wet End, Vorbereitung der Bahnen (Konditionierung des Papiers)

Die Decken- und Wellenbahnen müssen vor ihrer Verarbeitung, sprich dem Riffeln und Verkleben, vorbereitet werden. Es ist wichtig, dass beide Bahnen vergleichbare Ausgangswerte in Bezug auf Temperatur und Feuchtegehalt haben. Diese Vorbehandlung nennt man Konditionierung; sie garantiert, dass beide Bahnen beim Verarbeitungsprozess dimensionsstabil bleiben.

Wir unterscheiden:

– Aufheizen der Deckenbahn

– Vorbereitung der Wellenbahn

Vorheizer

Das Vorwärmen der Decken- und Wellenpapiere erfolgt über einen Vorheizer.

Abb. 10.4.1.8: Prinzip – Vorheizer (Quelle: Eigene Darstellung)

Beim Vorheizer handelt es sich um einen Trockenzylinder. Die Beheizung der Zylinder erfolgt mit Dampf. Der Dampfdruck kann dabei bis zu 10 bar betragen. Der über einen Dampfkopf in den Zylinder einströmende Dampf unterliegt aufgrund des größeren Durchmessers des Zylinders zur Dampfleitung einer Druckänderung. Diese Druckänderung in Verbindung mit einer Abkühlung der Zylinderoberfläche durch das Papier lässt den Dampf kondensieren. Die dabei abgegebene latente Wärme führt zur Beheizung des Zylinders. Das sich bildende Kondensat wird über einen Siphon durch den Dampfkopf wieder aus dem Zylinder abgeleitet. Über dieses Prinzip werden auf der Zylinderoberfläche Temperaturen bis zu 190°C erzielt. Dampfköpfe sind Drehdurchführungen für den Anschluss von statischen Leitungen an rotierende Anlagensysteme wie zum Beispiel Zylinder, in die der Dampf hinein- und das Kondensat herausgeleitet werden.

Abb. 10.4.1.9: Aufbau eines Trockenzylinders mit Dampfkopf und stehendem Siphon (Quelle: Eigene Darstellung)

Durch den Kontakt des Papiers mit der Zylinderoberfläche wird die Wärme ins Rohpapier übertragen und damit die Bahn erwärmt. Der Grad der Erwärmung kann durch den Umschlingungswinkel der Bahn um den Zylinder verändert werden. Mit zunehmender Temperaturerhöhung in der Papierbahn verändert sich auch der Trockengehalt des Papiers. Die Ausgangsfeuchte im Papier von durchschnittlich sieben Prozent sinkt.

Abb. 10.4.1.10: Prinzip – Vorheizer mit Verstellung der Umschlingung (Quelle: Eigene Darstellung)

Das Aufwärmen der Papierbahn dient insbesondere zur:

– weiteren Verkleisterung des Klebstoffes

– Minimierung von Spannungen im Papier zwischen Decken- und Wellenbahn

Üblicherweise wird die Deckenbahn reguliert erwärmt. Es ist aber auch möglich, Deck- und Wellenbahn reguliert zu erwärmen, wenn Feuchtigkeitsunterschiede vorhanden sind. Die erreichte Temperatur auf der Deckenbahn bestimmt dabei den Aufheizungsgrad der Wellenbahn.

Die Vorbereitung der Wellenbahn ist im Gegensatz zur Deckenbahn aufwendiger. Über die Funktion des Aufwärmens der Papierbahn hinaus ist der Vorheizzylinder auch noch angetrieben. Durch den angetrie-benen Vorheizzylinder wird ein Überschuss an Papier der Riffelpartie zugeführt.

Größere Bedeutung als das Aufheizen der Wellenbahn hat die Regulierung der Feuchte. Der Riffelprozess läuft bei einer Feuchte von 7 bis 9 Prozent optimal ab. Da ein Teil der Ausgangsfeuchte des Rohpapiers durch das Vorheizen verdampft, ist eine Nachbefeuchtung notwendig.

Dabei werden die Rohpapiere nach ihren holzhaltigen Anteilen unterschieden:

• Altpapier-Wellenstoff: 6 bis 8 Prozent

• Halbzellstoff-Wellenstoffe: 8 bis 10 Prozent

Das Sprühsystem wird beidseitig angewandt und ist in Zonen (Kammern) aufgeteilt. Entsprechend dem Feuchteprofil der Papierbahn wird die Bahn besprüht. Dies geschieht durch eine Sprühdampfbehandlung. Durch Einbringen von Feuchtigkeit vermindert sich die Steifigkeit des Papiers. Die Dehnbarkeit wird erhöht, und es werden innere Spannungen im Papier abgebaut. Diese Effekte wirken sich beim Umformungsprozess wie auch bei der Verklebung der einzelnen Bahnen positiv aus. Für eine gute Verklebung ist eine Steuerung der Penetration des Klebstoffes in das Papier hinein entscheidend. Mit einer optimalen Feuchte an der Papieroberfläche kann das Eindringen des Klebstoffes gesteuert werden. Es ist wichtig, dass der Klebstoff an der Papieroberfläche verbleibt und nicht in das Papier wegschlägt.

Abb. 10.4.1.11: Feuchtigkeitsverteilung im Papier während der Vorkonditionierung (Quelle: Eigene Darstellung)

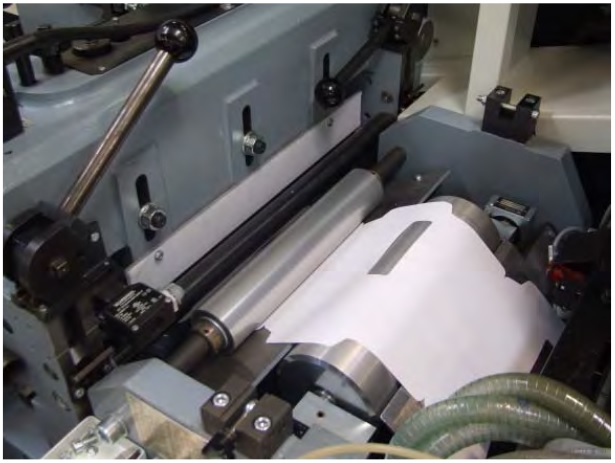

Einseitige Maschine – Modul Facer

In der einseitigen Wellpappenmaschine erfolgt einerseits die Umformung von der glatten zur gewellten Bahn (das Riffeln), andererseits wird diese nun gewellte Bahn mit der ersten Deckenbahn verklebt.

Die einseitige Maschine ist als das Kernstück der gesamten Wellpappenanlage anzusehen und umfasst folgende Bereiche:

• Formen der Wellenbahn durch mit Dampf beheizte Riffelwalzen

• Auftrag des Klebstoffes auf die Wellenspitzen

• Ankleben einer Deckenbahn auf die einseitige Wellpappe

Abb. 10.4.1.12: Prinzip – einseitige Maschine mit Anpressband und die Herstellung von zwei Wellentypen (Beispiel B- und E-Welle, Quelle: Fa. BHS)

Wet End – das Riffeln von Papier

Das Ziel beim Riffeln liegt darin, das Papier bei hoher Maschinengeschwindigkeit möglichst schonend und mit geringer Beanspruchung auf Zug, Druck und Biegung umzuformen. Wichtig ist, dass die Formbeständigkeit bis zur Fixierung an die Deckenbahn durch Klebstoff erhalten bleibt.

Abb. 10.4.1.13: Riffelvorgang im Detail – Schema (Quelle: Eigene Darstellung)

Durch den Riffelprozess wird eine vertikale Linienkraft von bis zu 100 kN/m auf das Wellenpapier ausgeübt. Gleichzeitig erfolgt eine Übertragung des Drehmomentes von der unteren angetriebenen Riffelwalze über das Papier auf die obere Riffelwalze, die nicht angetrieben ist. Dadurch kommt es zu einer irreversiblen Änderung des Papiergefüges und der damit verbundenen Ausformung der Welle. Gleichzeitig führt dieser Vorgang zu einer Dickenreduzierung der Papierbahn. Das Riffeln bedeutet eine Verformung des Papiers. Im Papier muss eine ausreichende Elastizität vorhanden sein, um eine zerstörungsfreie Formbarkeit des Papiers zu ermöglichen.

Die Elastizität und Formbarkeit werden durch in der Papierfaser befindliche Bestandteile von Lignin (Holzanteile) und Zellulose (holzfreie Anteile) hervorgerufen. Diese Bestandteile verhalten sich thermoplastisch unterschiedlich. Das thermoplastische Verhalten von Stoffen wird bestimmt durch Wärme und Feuchtigkeit. Bei Lignin ist die thermoplastische Temperatur bei 120° und damit höher als bei Zellulose. Die Feuchtigkeitsaufnahme ist dafür bei Zellulose höher als bei Lignin. Damit erfolgt bei Abkühlung oder Entzug von Feuchtigkeit der Erstarrungspunkt bei Lignin eher als bei Zellulose. Den Erstarrungspunkt unter den Bedingungen von Temperatur unter Einfluss von Feuchtigkeit wird „Glasübergangstemperatur“ genannt. Deshalb sind für die Wellenbildung eine entsprechend hohe Temperatur und ein definierter Feuchtigkeitsgehalt im Papier entscheidend.

Beim Einlaufen des Papiers zwischen die beiden Riffelwalzen hat die Papierbahn (durch den angetriebenen Vorheizer) eine höhere Geschwindigkeit als die Riffelwalzen. Damit entsteht ein Materialüberschuss bei der Wellenbahn im Verhältnis zur Deckenbahn, das entspricht dem sogenannten Einzugsfaktor bei der Riffelung. Unter dem Einzugsfaktor versteht man das Verhältnis der Länge eines Abschnitts der gewellten Bahn zur Länge des Abschnitts nach dem Herausziehen der Wellen, also des Abschnitts im planliegenden Zustand. Er ist wichtig, um den Wellenrohpapierbedarf für die Produktion einer Wellpappe zu berechnen.

Umschlingungswinkel (Theta ?)

Unter dem Umschlingungswinkel versteht man die „Summe aller Winkel“, die sich durch den Kontakt zwischen dem Papier und der Riffelwalze ergeben. Der Umschlingungswinkel ist von der Anzahl der Zähne, die vom Papier berührt werden, und dem Riffelprofil abhängig. Die sich daraus ergebene Riffelgeometrie bestimmt das Wellenprofil.

Abb. 10.4.1.14: Einlauf des Rohpapiers in die Riffelzone (Modell) (Quelle: Eigene Darstellung)

Einzugsfaktor

Durch den Wellungsvorgang erfolgt im Gegensatz zu den flachen Bahnen (Wellen- und Deckenrohpapier) ein Mehrverbrauch an Papier bei der Wellenbahn. Dieser zusätzliche Verbrauch wird durch den Einzugsfaktor ausgedrückt. Er hängt im Wesentlichen vom Wellenprofil ab und wird vorwiegend als materialökonomische Kenngröße verwendet. In der Praxis bestehen Differenzen zwischen den theoretischen und den tatsächlichen Einzugsfaktoren. Diese rühren hauptsächlich aus dem Verhalten des Wellenpapiers bei der plastischen Verformung her.

Die Einflussgrößen dabei sind:

• die geometrischen Verhältnisse zwischen der unteren Riffelwalze und der oberen Anpresswalze,

• die elastischen Dehnungen des Deckenpapiers unter Zugbeanspruchung,

• die partiell entstehende Feuchtigkeitszunahme beim Auftrag des Klebstoffes und

• die Schrumpfungsvorgänge beim Trocknen der Papierbahn innerhalb der Riffelwalzen.

Berechnung des Einzugsfaktors:

Die praktische, einfache Berechnung für die Beurteilung des Mehrverbrauchs bei der Wellenbahn ist:

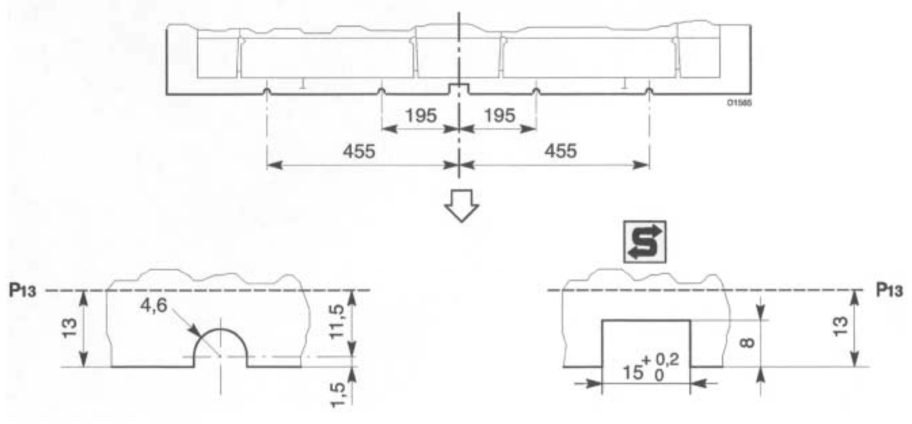

Abb. 10.4.1.15: schematische Darstellungen von Wellenhöhe und Wellenteilung (Quelle: Eigene Darstellung)

Für eine überschlägige, einfache Berechnung wird die Wellenhöhe durch die Wellenbreite geteilt. Somit ergibt sich ein Faktor, mit dem der Materialeinsatz der Deckenbahn multipliziert wird und sich die größere benötigte Wellenmenge berechnet. Eine umfangreichere und genauere Berechnung werden durch Arbeitsvorbereiter vor Herstellung der Wellpappe errechnet und den Maschinenführern in absoluten Papiermengen vorgegeben.

Abb. 10.4.1.16: Einzugsfaktoren für übliche Wellpappenprofile (Quelle: Eigene Darstellung)

Abb. 10.4.1.17: Übersicht nach Wellenprofilen (Quelle: Eigene Darstellung)

Wie aus der Tabelle zu ersehen ist, muss im Riffelspalt für das jeweilige Riffelprofil eine entsprechend größere Menge an Papier zugeführt werden. Die richtige Geometrie ist entscheidend für die Ausformung der Welle.

Die Beanspruchung des Papiers bei der Riffelung

Beim Umformungsprozess (der Wellenbildung) wird das Papier starken Zug-, Druck-, Biege- und Scherbeanspruchungen ausgesetzt. Diesen kann es nur standhalten, wenn es eine bestimmte Temperatur und Feuchte aufweist. Sonst kann es zu Wellenbrüchen kommen.

Abb. 10.4.1.18: Beanspruchung des Wellenpapiers am Zahnkopf (Quelle: Eigene Darstellung)

Die einzelnen Beanspruchungen führen zu hohen Belastungen im Papier. Nur durch das Einbringen von Temperatur und Feuchte wird die Elastizität des Papiers erhöht und es kann ein zerstörungsfreier Umformungsprozess ablaufen. Der Formungsprozess der Welle hängt weiter von der Geometrie der Riffelwalzen, ihrer Oberflächenbeschaffenheit, der Maschinengeschwindigkeit und natürlich den bereits beschriebenen Eigenschaften im Papier ab. Nachfolgend werden die einzelnen Belastungsarten beschrieben.

Zugbeanspruchung

Beim Einzug der flachen Papierbahn in den Riffelspalt erfährt die Papierbahn aufgrund der Wegdifferenz von Wellenberg zu Wellenberg eine Verringerung der Geschwindigkeit in horizontaler Richtung – die Bahn wird abgebremst. Durch die gleichmäßige Winkelgeschwindigkeit der Riffelwalzen und die höhere Zufuhrgeschwindigkeit der flachen Papierbahn in den Riffelspalt entstehen Reibungskräfte, die die Zugspannung im Einlaufspalt erhöhen. Diese Erscheinung (Relativbewegungen) ist innerhalb des Riffelvorgangesweitestgehend beendet, wenn sich das Papier den Riffelwalzenzähnen vollständig angepasst hat.

Die Biege- und Druckbeanspruchung

Zusätzlich zu den Zugbeanspruchungen treten während des Riffelns Biegespannungen an den Riffelzähnen und Druckbeanspruchungen zwischen den Riffelwalzen auf. Der Grund dafür ist der ausgeübte Anpressdruck der Riffelwalzen auf das Papier. Bei der Umschlingung des Papiers um den Riffelzahn wird die äußere Lage des Papiers gedehnt und die innere Lage gestaucht.

Belastung auf das Papier durch Biegespannung

Das Papier wird in der Außenlage über sieben Prozent gedehnt. Unter Vernachlässigung von Unregelmäßigkeiten in der Faser- und Blattstruktur ist in der Innenlage damit eine Stauchung auch um etwa sieben Prozent zu vermuten. Im Papierquerschnitt betrachtet ergibt sich eine Addition beider Biegespannungen (Dehnung + Stauchung) auf eine 14-prozentige Änderung der Papierdimension. Das Papier kann dieser extremen Belastung nur deshalb standhalten, weil es, aufgrund seines Feuchtegehaltes und der eingebrachten Temperatur, ein viskoelastisches Verhalten ausweist.

Belastung auf das Papier durch Druckspannung

Um ein Zurückziehen des Wellenstoffs aus der Riffelzone zu verhindern, wird ein bestimmter Liniendruck zwischen den Riffelwalzen eingestellt. Dies geschieht unter Beachtung der Papierbahndicke. Damit sollen die Zerstörung des Papiers beim Riffelprozess vermieden und das Auftreten von Wellenfehlern verhindert werden.

Wellpappenfehler

Deformierte – schrägliegende – Welle

Die Qualität der Wellenprägung ist deutlich zu erkennen, wenn man einen scharfen Schnitt durch das Wellpappen-Profil macht. Bei Betrachtung des Querschnitts erkennt man nun die schrägliegende Welle.

Abb. 10.4.1.19: Wellenausbildung – normal und schief (deformiert) (Quelle: Eigene Darstellung)

Die Ursachen können sein:

• Die Riffelwalzen stehen nicht parallel.

• Die Anpresswalze am Klebstoffwerk quetscht die Welle.

• Es liegen falsche Einstellungen beim Transport des Verbundes vor – zum Beispiel zu hohe Druckbelastungen in der Zug- und Heizpartie.

• Das Wellenpapier ist nass.

Beschädigte Wellen

Wellenbruch

Abb. 10.4.1.20: prinzipielle Darstellung von Wellenbrüchen (Quelle: Eigene Darstellung)

Die Ursachen hierfür können sein:

• Papier ist beim Umformen zu trocken oder

• Papier ist zu feucht.

Durchschnittene Riffelung

Die Wellpappe wurde während der Riffelung einseitig durchschnitten. Die Ursachen für diesen Wellpappenfehler können sein:

• fehlende Parallelität der Riffelwalzen oder

• ungleichmäßiges Papierquerprofil (mA, Dicke).

Die Wellpappe wurde während der Riffelung beidseitig durchschnitten. Die Ursachen sind:

• eine falsche Bombage der Riffelwalzen oder

• ungleichmäßiges Riffelprofil.

Bombierte Walzen sind im Walzenumfang in der Mitte dicker als an den Rändern. Damit bleiben die Walzen trotz des Druckes zueinander parallel.

Risse in der geriffelten Bahn

Die Ursachen sind:

• übermäßige Spannungen in der Wellenbahn; starke Abbremsung,

• Riffelprobleme durch falsche Tiefeneinstellung,

• neue Riffelwalzen,

• fehlende Parallelität der beiden Riffelwalzen zueinander oder

• nicht adäquate Papierqualität: zu wenig Zugfestigkeit, ungeeignete Papierstärken (mA zu hoch/ zu niedrig).

Hoch-Tief-Erscheinung

Fehler in der Formbeständigkeit lassen sich an den sogenannten Hoch-Tief-Erscheinungen erkennen. Deutlich werden diese Fehler in der Verminderung des Flach-Stauch-Widerstands der Wellpappe.

Abb. 10.4.1.21: Hoch-Tief-Effekte (Quelle: Eigene Darstellung)

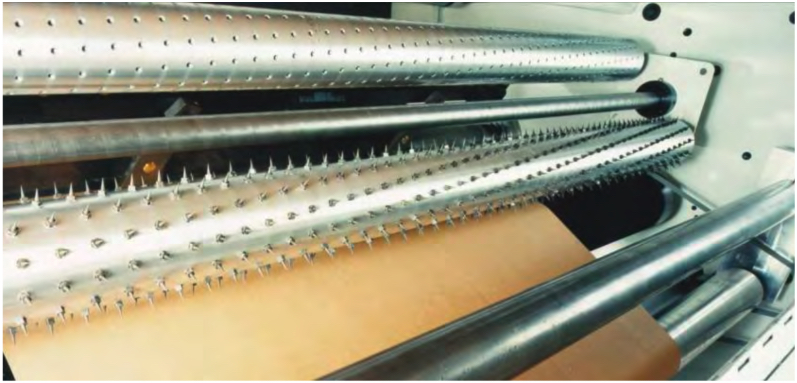

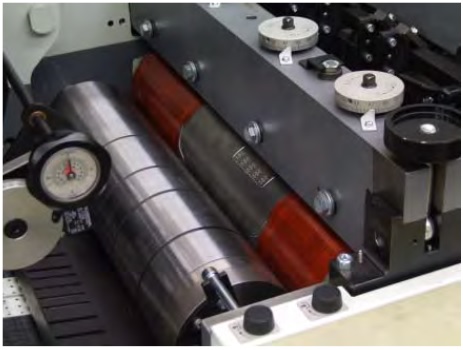

Wet End – Aufbau der Riffelwalzen

Riffelwalzen werden, um eine Durchbiegung der Walzen zu vermeiden beziehungsweise eine exakte Parallelität der Walzen über die gesamte Breite zu garantieren, bombiert (siehe Abb. 10.4.1.23). Die Bombage beträgt je nach Arbeitsbreite zwischen 0,2 und 1,6 Millimeter. Damit ist ein konstanter Liniendruck über die Breite gegeben. Die Walzen sind verchromt, sodass ihre Oberfläche glatt ist. Die Riffelwalzen werden wie die Vorheizer mit Dampf beheizt.

Abb. 10.4.1.22: Riffelwalzenpaar (Quelle: Eigene Darstellung)

Wenn Walzenzylinder in der Mitte dicker sind als an den äußeren Seiten, bezeichnet man das als Bombage. Die schematische Darstellung zeigt überzeichnet, warum dies geschieht. Die Bombage der Walzen sorgt im Arbeitsprozess für einen gleichmäßigen Walzenspalt.

Abb. 10.4.1.23: Bombierte Walzen ohne und mit Belastung im Arbeitsprozess (Quelle: Eigene Darstellung)

Arbeitsweise der Wellpappenanlage: Wet End – Bauarten von Riffelwalzensystemen

Um den Wellenstoff an den Riffelwalzen bis zur Fixierung mit der Deckenbahn zu halten, werden verschiedene Konstruktionen angewendet:

• Wellpappenmaschinen mit Führungsblechen,

• führungslose Wellpappenmaschinen, die mit Unterdruck arbeiten und

• führungslose Wellpappenmaschinen, die mit Überdruck arbeiten.

Der Einsatz der verschiedenen Systeme hängt im starken Maße von den konstruierten Geschwindigkeiten der Anlage ab. Das System der Wellpappenmaschinen mit Führungsblechen ist in älteren und langsameren Wellpappenanlagen im Einsatz. Das Führungsblech ist auf einen Abstand von 0,3 mm eingestellt.

Abb. 10.4.1.24: Riffelwalzen mit Führungsblech (Quelle: Eigene Darstellung)

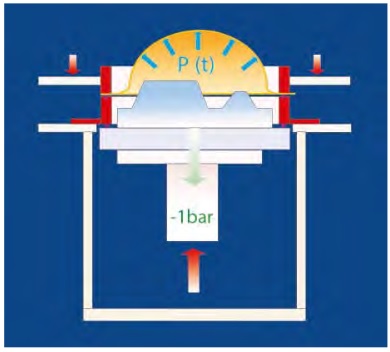

Schnelle Wellpappenanlagen arbeiten ohne Führungsblech – man spricht in diesem Fall von einem führungsblechlosen Maschinensystem („fingerless single facer“). Solche Maschinen arbeiten mit Druck- und Vakuumtechnik.

Überdruck-Maschinen

Diese arbeiten mit einer im Single Facer integrierten Überdruck-Kammer. Das Anpressen der Wellenbahn an die Riffelwalze erfolgt mithilfe einer Druckdifferenz. Beim Überdrucksystem befindet sich das Papier vom Riffelspalt (obere und untere Riffelwalze) bis zum Anpressspalt (untere Riffelwalze und Anpresswalze) in einer Überdruckkammer. Die Schwierigkeit in diesem System besteht darin, dass das Klebstoffauftragswerk mit in der Überdruckkammer sein muss, was die Dichtheit des Systems erschwert.

Unterdruck-Maschinen

Bei den Unterdruck-Maschinen gibt es zwei konstruktive Lösungen:

• erzeugtes Vakuum aus der Riffelwalze oder

• angelegtes Vakuum in einer Kammer, welches gegen die Riffelwalzen wirkt.

Bei der ersten Konstruktion wird das Vakuum von den Stirnseiten der Riffelwalze über axiale Bohrungen über Nuten an die Oberfläche der Walzen gebracht. In der zweiten Konstruktionsvariante wird durch die Unterdruckzone, die zwischen dem Wellenpapier und der unteren Riffelwalze ausgebildet ist, das gewellte Papier formtreu gegen die Oberfläche der Riffelwalze gepresst. Der Unterdruck wird in beiden Fällen durch ein Sauggebläse erzeugt.

Arbeitsweise der Wellpappenanlage: Wet End – Klebstoffauftrag

Zum Verbinden der geriffelten Papierbahn mit dem Deckenpapier (Fixierung) ist ein Klebevorgang notwendig. Dieser Verfahrensschritt ist ein wichtiger Bestandteil der einseitigen Wellpappenmaschine. Die Riffelung sowie das Verkleben erfolgen unmittelbar nacheinander im gleichen Maschinenbereich an den Riffelwalzen. Technologisch erfolgt die Verklebung der Wellenbahn und der Deckenbahn in einer 180°-Drehung um die untere Riffelwalze. Der Klebstoff wird bei rund 90° aufgetragen. Der gesamte Vorgang dauert wenige Millisekunden.

Abb. 10.4.1.25: schematische Darstellung des Klebevorgangs (einseitige WPA, Quelle: Fa. BHS)

Abb. 10.4.1.26: prinzipielle Darstellung – Auftragen des Klebstoffs (Quelle: Fa. BHS)

Anpressen und Verkleben

Durch das Anpressen der ebenen Deckenbahn mit der benetzten gewölbten Fläche der Wellenbahn wird ein Teil des Klebstoffs aus der Kontaktzone verdrängt, und es bilden sich Dickschicht- und Dünnschichtbereiche.

Abb. 10.4.1.27: Darstellung – Anpresszone (Quelle: Eigene Darstellung)

Abb. 10.4.1.28: Ablauf der Verklebung zwischen Wellen- und Deckenpapier: Hier entstehen zunächst Dünnschicht- (1) und Dickschichtbereiche (2) des Klebstoffs. Ein Teil des Klebstoffs wird beim Anpressen durch das Papier aufgesaugt. Das vierte Teilbild zeigt die Wellpappe nach dem Aushärten. (Quelle: Eigene Darstellung)

Der Klebstoff unterliegt in der Phase der Verbindung der beiden Bahnen zwei entscheidenden Bedingungen:

1. Der Klebstoff muss bis zum Anpressen der Deckenbahn an die mit Klebstoff versehene Wellenbahn eine ausreichende Viskosität behalten. Die Penetration des Klebstoffs soll in beiden Bahnen möglichst gleichmäßig sein. Dabei muss aber berücksichtigt werden, dass die Viskositätdes Klebstoffs beim Aufbringen auf das Wellenpapier sprunghaft ansteigt. Das ist die Folge eines einsetzenden Entwässerungsvorganges beim Klebstoff durch die Saugwirkung des Papiers und die Wärme der Riffelwalze.

2. Weiterhin soll der Klebstoff bis zum Aufbringen der Deckenbahn eine ausreichende Klebekraft haben, um einen festen Verbund zu gewährleisten.

Das Verhalten des Klebstoffs zwischen Auftrag und Verkleben mit der Deckenbahn ist gekennzeichnet durch die Zeit, in der die Stärke (als Hauptbestandteil des Klebers) das in sich gespeicherte Wasser abgibt. Die Steuerung des Kapillardruckes (Saugwirkung des Papiers) erfolgt durch die Papiereigenschaften. Im Klebstoff bestimmen die verwendete Stärke, ihr Aufschlussgrad der Stärke und die beigegebenen Füllstoffe das Klebeverhalten und die offene Zeit des Klebers. Die Verbundfestigkeit wird, neben den Papiereigenschaften und der Klebstoffgüte, von der Größe der Klebefläche und dem ausgeübten Druck auf die Klebestelle bestimmt.

Abb. 10.4.1.29: optimale Verklebung zwischen Wellen- und Deckenpapier (Quelle: Eigene Darstellung)

Klebstoff

Mit zunehmender Leistungssteigerung der Verarbeitungsmaschinen haben sich die Technologie sowie der Einsatz und die Zusammensetzung des Klebemediums geändert. Während früher die Deckenbahn vollflächig mit Klebstoff bestrichen wurde, werden heute nur die Wellenberge mit Klebstoff benetzt. Dieser technologische Wandel bringt hohe ökonomische Einsparungen.

Der Klebstoff wird aus Stärke hergestellt. Dabei werden in Deutschland für Klebstoffe in der Wellpappenindustrie hauptsächlich Mais-, Weizen- und Kartoffelstärke verwendet.

"In Deutschland wird Leim auf Basis von Mais-, Weizen- oder Kartoffelstärke bzw. Kombinationen daraus verwendet. Stärkeleim hat eine geringe Fließfähigkeit (Viskosität), kann aber trotzdem mit modernen Leimwerken gleichmäßig über die ganze Arbeitsbreite der Wellpappenmaschine aufgetragen werden.“ (Quelle: https://www.wellpappe-wissen.de/wissen/wellpappe/bauprinzip/verklebung.html)

Abb. 10.4.1.30: Stärketyp und Stärkekörner (Quelle: Fa. Cargill)

Stärke ist ein makromolekularer Naturstoff, der aus Glukose synthetisiert wird und beim pflanzlichen Stoffwechsel als Energiespeicher dient. Wenn die Stärke aus den Pflanzenteilen als weißes Pulver isoliert ist, wird sie als native Stärke bezeichnet. Native Stärke besteht aus harten – in Wasser unlöslichen – Körnern, deren Größe und Form von der Pflanzenart abhängig ist. In der Wellpappenindustrie wird vorwiegend Maisstärke verwendet.

Stärkeaufbereitung

Die Stärke wird in kaltem Wasser angesetzt, danach wird die Slurry (flüssiges Medium versetzt mit festen Substanzen) erhitzt. Ab einer Temperatur von rund 80°C beginnt das Korn zu quellen und bei weiterer Temperaturzunahme (85 bis 105°C) zu verkleistern. Bei der Verkleisterung kommt es zu einer Volumenvergrößerung des Stärkekorns. Die Verkleisterung kommt nur dann zustande, wenn neben der Temperatur auch die notwendige Wassermenge für die Quellung vorhanden ist. Das hängt mit dem Wasseraufnahmevermögen des Korns zusammen. Aus diesem Grund sollte der Feststoffgehalt nicht über 30 Prozent liegen.

Abb. 10.4.1.31: verschiedene Zustände der Stärke vor und nach der Verkleisterung (Quelle: Eigene Darstellung)

Bei der Verkleisterung ist infolge der starken Quellung ein rascher Anstieg der Viskosität vorhanden. Sie ist so hoch, dass ein Feststoffgehalt von 30 Prozent eine pastöse Konsistenz hervorbringt. Um den Klebstoff pumpfähig zu machen, sind entweder Ansätze mit geringerem Feststoffgehalt vorzunehmen oder eine Nachverdünnung notwendig. Zu niedrige Feststoffgehalte führen zu Trocknungsproblemen und Leistungseinbußen der Anlage.

Verklebung

Unzureichende beziehungsweise schlechte Verklebung

Abb. 10.4.1.32: Beispiel einer schwachen Verklebung – Klebstoffauftrag zu mager (Quelle: Eigene Darstellung)

Bei einer unzureichenden Verklebung ist entweder die Klebstoff-Auftragsmenge zu gering oder der Klebstoff-Film ist ungleichmäßig verteilt. Auch die Eindringtiefe des Klebstoffs in das Papier (Penetration) kann zu gering sein, sodass der Gelierungsprozess nicht stattfindet und die Klebkraft des Klebstoffs sinkt.Typische Merkmale dieser Erscheinung sind weiß aussehende mehrlagige Streifen auf den Wellenkronen.

Wie erkenne ich eine schlechte Verklebung?

• Bahnen lassen sich ohne nennenswerten Kraftaufwand trennen.

• Bei der Trennung der Bahnen entsteht fast kein Faserabriss.

• Es zeigen sich sichtbare „Markierungen“ (Streifen) durch Anpresswalzen.

Durch eine „zerstörende Prüfung“ – das Abschälen einer Deckenbahn von der Wellpappe – kann festgestellt werden, ob der Klebstoffauftrag ausreichend war und somit eine gute Verklebung vorliegt.

Abb. 10.4.1.33: Beispiel einer einwandfreien Verklebung (Quelle: Eigene Darstellung)

Woran erkenne ich eine gute Verklebung?

• An den Verbindungsstellen findet sich reichlich Faserabriss.

• Deutliche Abrissmarkierungen sind zu sehen.

Klebstoffauftrag zu reichlich

Der Klebstoff ist niedrigviskos und kann 75 bis 85 Prozent Wasser enthalten. Bei einem Mehrauftrag an Klebstoff mit dieser hohen Feuchtigkeit nimmt die Feuchte in der Wellpappe sprunghaft zu. Da diese Er-scheinung partiell (Wellenberge und Umgebung) auftritt, führt dies zu höheren Spannungen im Verbund. Das Verziehen der Wellpappe-Bogen ist die Folge.

Wie erkenne ich einen zu reichlichen Klebstoffauftrag?

• Die Klebstoff-Fuge ist unverhältnismäßig breit, es zeigt sich ein waschbrettähnliches Erscheinungsbild.

• Die Wellenkronen weichen auf.

• Der Gelierungsprozess des Klebstoffs ist erschwert.

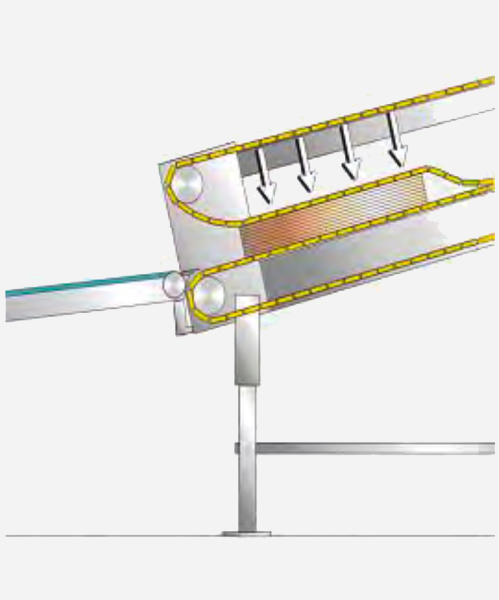

Arbeitsweise der Wellpappenanlage: Wet End – Brücke

Die Brücke ist das Verbindungsglied zwischen der einseitigen Wellpappenmaschine und der Kaschieranlage. Die Wellpappe kann sich in dieser Zone den klimatischen Umgebungstemperaturen anpassen. Diese klimatische Anpassung ist wichtig, da durch das Aufheizen der Bahnen und die Einbringung hoher Feuchtigkeit Spannungen in der Wellpappe auftreten können. Diese Spannungen führen zu krummen Bogen (Warp). Die Brücke dient weiterhin als Transporteinrichtung, in der das produzierte Material gepuffert wird. Diese Pufferung wird dadurch erreicht, dass die Brücke eine niedrigere Produktionsgeschwindigkeit als die WPA hat. Der Hochtransport der einseitigen Wellpappe zur Brücke muss knickfrei erfolgen. Dort wird die einseitige Wellpappe in gleichmäßigen Schlaufen gelegt.

Abb. 10.4.1.34: schematische Darstellung einer Brücke (Quelle: Eigene Darstellung)

Die Brückenmengenregelung hält die Speichermenge auf der Brücke konstant. Dies geschieht durch Anpassung der Anlagengeschwindigkeit der einseitigen Gruppe(n).

Arbeitsweise der Wellpappenlage: Wet End – Verbinden der einseitigen Wellpappe mit der zweiten Außendeckenbahn