LF 11: Qualität

- Zum Verfassen von Kommentaren bitte anmelden.

11.1 Qualität sichern

Was ist Qualität?

Das vorliegende Kapitel beschäftigt sich mit der Fragestellung, wie man Qualität definiert und sie erreicht. Im Folgenden wird dargelegt, was ein Qualitätsmanagement ist und welchen Zweck es verfolgt. Doch zuvor widmen wir uns der Frage: Was ist Qualität eigentlich und wie wird sie definiert?

Qualität ist im Handel und im produzierenden Gewerbe, bei der Erbringung von Dienstleistungen und der Herstellung von Produkten nicht mehr wegzudenken. Qualität ist eine wichtige Voraussetzung, um Geschäftsbeziehungen aufzubauen, vor allem aber, um diese aufrechtzuerhalten.

Wer oder was beeinflusst Qualität?

Qualität wird in unterschiedlichem Umfang durch den Markt (Nachfrage, Angebot, Wettbewerber), Kunden (Anforderungen, Spezifikationen), Normen, Gesetzgeber und Umfeld (Region, Nachbarschaft) beeinflusst, vor allem aber durch das Unternehmen (Mitarbeiter, Organisation, Betriebsklima, Qualifizierung etc.) selbst. Im Wesentlichen wird Qualität durch die Unternehmensführung und -organisation geprägt. Qualität kann nur in einem gut organisierten und den Anforderungen sowie den Bedürfnissen angepassten Umfeld erzeugt werden.

Qualität und Lean Management

Qualität bildet die Grundlage für Sicherheit und gegenseitiges Vertrauen. Im Lean Management ist Qualität neben dem Lieferservice und den Kosten die wesentliche Basisdimension, welche die Kundenzufriedenheit beeinflusst. In dem sogenannten QKL-Dreieck wird transparent, wie diese drei Basisdimensionen sich gegenseitig beeinflussen. Eine oft unterschätzte Einflussgröße ist häufig die Mitarbeitermotivation. Unmotivierte Mitarbeiter durch fehlende Rahmenbedingungen – zum Beispiel durch fehlende Ausbildung oder Einbindung – haben einen entscheidenden Einfluss auf Qualität.

Abb. 11.1.1: QKL-Dreieck (Quelle: Eigene Darstellung)

Ziele eines Lean-Production-Systems sind eine wirtschaftliche Produktion im Kundentakt mit möglichst geringer Ressourcenverschwendung im Produktionsprozess sowie die kontinuierliche Verbesserung der Prozesse. Mutter aller leanen (schlanken) Systeme ist das Toyota Produktionssystem. Die zwei entscheidenden Säulen des TPS sind:

1. das Just-in-Time-Prinzip: Es darf nur das produziert werden, was auch tatsächlich zur Erfüllung der Kundenaufträge benötigt wird (Part I),

2. das Jidōka-Prinzip. Es besagt, dass Qualität im Prozess entstehen muss (Part II).

Wer ist für Qualität verantwortlich?

Die Antwort auf die Frage, wer denn für Qualität verantwortlich ist, kann nur lauten: Jeder! Jeder, der in irgendeiner Form an der Realisi-rung eines Produktes oder einer Dienstleistung beteiligt ist, beeinflusst deren Qualität. Ob es sich um Reinigungspersonal oder produzierende Mitarbeiter handelt: Die Folgen eines Fehlers können bei beiden Personengruppen gravierend sein. Eine mangelhaft durchgeführte Reinigung kann zum Beispiel im Rahmen der Packmittelherstellung für Lebensmittel negative gesundheitliche Folgen für den Endverbraucher und das verantwortliche Unternehmen haben.

Begriffe

Der Begriff „Qualität“ ist mindestens so alt, wie die Menschheit sich wirtschaftlich betätigt. Qualität ist seit jeher eine der tragenden Säulen für geschäftlichen und privaten Erfolg. Qualität kommt aus dem lateinischen (qualitas) und steht für die Beschaffenheit oder Eigenschaft einer Sache oder Person. Qualität spiegelt somit den Erfüllungsgrad einer Anforderung/Spezifikation wider.

Was aber ist Qualität? Diese Frage zu beantworten fällt uns nicht selten schwer, insbesondere wenn normative Begriffserläuterungen verwendet werden. Eine Definition lautet:

„Qualität ist die Gesamtheit von Eigenschaften und Merkmalen eines Produktes oder einer Tätigkeit, die sich auf deren Eignung zur Erfüllung gegebener Erfordernisse beziehen.“

Der gesunde Menschenverstand bietet aber auch eine sehr einfache Antwort:

„Qualität ist gegeben, wenn vereinbarte Anforderungen erfüllt sind beziehungsweise das Produkt oder die Dienstleistung spezifikationsgerecht geliefert wurde.“

Daraus folgt aber auch, dass die Anforderungen zuvor eindeutig spezifiziert und vertraglich vereinbart wurden. Nur so lässt sich bewerten, ob Qualitätsanforderungen erfüllt werden.

Qualitätsmanagement beschäftigt sich mit allen Maßnahmen, welche die Abläufe und Zuständigkeiten einer Organisation oder eines Prozesses steuern. In der Wirtschaftslehre wird die Aufgabe des Managements folgendermaßen definiert:

„Management ist die verschwendungsfreie Transformation von Ressourcen (Mensch, Material, Maschine, Kapital, Wissen,...) hin zu Resultaten (Produkt oder Dienstleistung)“ – Fredmund Malik, Wirtschaftswissenschaftler, St. Gallen.

Qualitätsmanagement hat die Aufgabe, für Ziele zu sorgen, Rahmenbedingungen zu schaffen und die Organisation eines Unternehmens so zu strukturieren, dass sie in der Lage versetzt wird, Qualität sicher erzielen zu können.

Qualitätssicherung ist der Teil eines Unternehmens, welcher die Anwendung der Qualitätsmanagementregeln sicherstellt. Die Qualitätssicherung steuert, prüft und beurteilt die in den Prozessen erzielte Qualität. Sie unterstützt insbesondere die Bereiche, die an der Realisierung eines Produktes oder einer Dienstleistung beteiligt sind, und hilft diesen, die Prozesse kontinuierlich zu verbessern.

Qualitätskontrolle/Qualitätsprüfung (siehe Kapitel 11.2) ist der Teil der Qualitätssicherung, der sich mit der Probenahme, Spezifikation, Prüfung, Dokumentation und dem Freigabeverfahren befasst. Die Qualitätskontrolle oder Qualitätsprüfung ist eine von der Produktion unabhängige Organisationseinheit; üblicherweise beglaubigt sie dem Kunden gegenüber die Qualität in Form von Prüfberichten oder Zeugnissen.

- Zum Verfassen von Kommentaren bitte anmelden.

11.1.1 Qualitätsmanagementsystem (QMS)

Was bietet ein Qualitätsmanagementsystem (QMS) einem Unternehmen? Bevor wir diese Frage beantworten, widmen wir uns zunächst noch einmal der Begriffsdefinition. Qualität ist demnach das Ergebnis einer spezifikationsgerechten Umsetzung einer Aufgabenstellung. Und unter „Management“ ist das Gestalten, Lenken und Entwickeln komplexer, sozialer und produktiver Systeme zu verstehen.

Die Aufgabe eines Qualitätsmanagements besteht darin, im Unternehmen Voraussetzungen zu schaffen, sicher Qualität zu erzeugen. Daher sollte die Einführung eines Qualitätsmanagementsystems eine strategische Entscheidung sein.

Ein gut strukturiertes Qualitätsmanagement bietet dem Unternehmen und seinen Mitarbeitern sowie den Lieferanten und Kunden Vorteile. Es sorgt für

• Kundenorientierung und -zufriedenheit,

• klare Verantwortlichkeiten in der Führung,

• eine markt- und kundenorientierte Organisation und klar definierte Zuständigkeiten,

• eindeutig geregelte Prozesse und deren Schnittstellen,

• kontinuierliche Verbesserung der Prozesse und mehr Qualität,

• nachvollziehbare und rückverfolgbare Prozesse,

• die Einbindung aller Mitarbeiter,•die Anwendung von Methoden nach dem Stand der Technik,

• die Reduzierung von Fehlleistungen und deren Kosten,

• eine Reduzierung von Produkthaftungsrisiken,

• Compliance und vieles mehr. (Compliance = Einhaltung von Verhaltensmaßregeln, Gesetzen und Richtlinien durch Unternehmen. Risikominimierung und Steigerung der Effizienz sind dabei vorrangige Ziele.)

Auswahl von QM-Systemen

QMS sind durch Normen geregelt. Nachfolgend eine Auswahl von Qualitätsmanagementsystemen, die in der packmittelherstellenden Industrie allgemein Anwendung finden:

a) DIN EN ISO 9001 Qualitätsmanagementsysteme: branchenunabhängig auf alle Unternehmen anwendbar

b) DIN EN ISO 9004 Leiten und Lenken für den nachhaltigen Erfolg einer Organisation: Anleitung zur Anwendung der ISO 9001

c) DIN EN ISO 19011 Leitfaden zur Auditierung von Managementsystemen

d) DIN EN ISO 15378 Primärpackmittel für Medizin: beinhaltet die ISO 9001 und darüber hinaus die GMP-Regeln der pharmazeutischen Industrie; anwendbar für die Packmittelherstellung

e) DIN EN ISO 13485 Qualitätsmanagement für Medizinprodukte: anwendbar für das Verpacken beziehungsweise Umpacken von Medizinprodukten

f) ISO 12647 Prozess Standard Offsetdruck: Farbstandardisierung im Druckvorstufen- und Druckprozess

g) HACCP Hygienemanagementsystem: anwendbar für die Herstellung von Lebensmittelverpackungen

h) DIN EN ISO 22000 Managementsysteme für die Lebensmittelsicherheit: anwendbar für die Herstellung von Lebensmittelverpackungen

Darüber hinaus gibt es zahlreiche weitere Normen.

Anwendbarkeit von QM-Systemen

Je nach Branche können Qualitätsmanagementsysteme mit unterschiedlichsten Schwerpunkten zur Anwendung kommen. QMS müssen nicht einheitlich strukturiert oder einheitlich dokumentiert sein. Dies hängt zum einen davon ab, welches das Richtige QMS für das Unternehmen ist, und steht andererseits in Abhängigkeit:

• der jeweiligen Markt- und Kundenanforderungen,

• der besonderen Ziele der Unternehmen,

• der her- oder bereitgestellten Produkte,

• der angewendeten Prozesse,

• der Größe und Struktur sowie anderer Kriterien.

DIN EN ISO 9001 Qualitätsmanagementsysteme

Das am weitesten verbreitete Qualitätsmanagementsystem ist die DIN EN ISO 9001. Diese ist seit Mitte der 80er-Jahre auf dem Markt. Zwischenzeitlich mehrfach aktualisiert, legt sie heute die Anforderungen an ein prozessorientiertes Qualitätsmanagementsystem fest. Dessen Anwendung beschränkt sich inzwischen nicht nur auf das verarbeitende Gewerbe. Vielmehr ist die Norm zwischenzeitlich eine feste Größe in vielen Bereichen des täglichen Lebens geworden. Über die Industrie hinaus wird sich auch im Gesundheitswesen (Kliniken, Apotheken, Ärzte, Pflegdienste) sowie bei Dienstleistungs- und Beratungsunternehmen (Consultants, Schulungs- und Trainingscenter, Speditionen usw.) angewendet. Auch Behörden und Institute wenden sie an.

Abb. 11.1.2: die DIN EN ISO 9001 (Quelle: DIN e.V.)

Nachhaltige und kontinuierliche Prozessverbesserung

Ein wesentlicher Vorteil der DIN EN ISO 9001 ist, dass sie mit anderen Managementsystemen und Normen verträglich ist. Einigen anderen Qualitätsmanagementnormen liegt die DIN EN ISO 9001 auch als Basis zugrunde.

Ein Schwerpunkt, der sich durch alle Kapitel der Norm zieht, ist der PDCA-Ansatz (siehe Abb. 11.1.3). Hier geht es darum, einmal initiierte Prozesse stets zu hinterfragen und im Sinne einer kontinuierlichen Prozessverbesserung weiterzuentwickeln – und zwar so lange, bis der Zielzustand dauerhaft erreicht ist.

Abb. 11.1.3: der PDCA-Zyklus oder auch Deming-Kreis. (Quelle: Eigene Darstellung)

PDCA steht für Plan, Do, Check und Act = Planen – Tun (Durchführen) – Checken (Überprüfen) – Aktion (Agieren, Handeln). Dieses Prinzip ist nach dem amerikanischen Physiker und Statistiker William Edwards Deming (1900–1993) benannt.

- Zum Verfassen von Kommentaren bitte anmelden.

11.1.2 Einführung eines QMS

Die international geltende Norm DIN EN ISO 9001:2008-12 ist die am weitesten verbreitete, und darüber hinaus auch am meisten zertifizierte Norm. Daher dient sie in den nachfolgenden Erläuterungen und Beispielen als Leitfaden der zu beachtenden Themen und Maßnahmen. Nachfolgend finden Sie zu den wesentlichen Inhalten der DIN EN ISO 9001 einige Erläuterungen zur Umsetzung der Normanforderungen.

• Verantwortung der Leitung

Eine der wichtigsten Aufgaben des Managements ist es, die langfristige Lebensfähigkeit eines Unternehmens zu sichern. Basis von Erfolg ist es, Visionen zu haben und diese mittels Strategien erfolgreich zu realisieren. Klare Zielvorgaben tragen dafür Sorge, dass auf allen Ebenen eines Unternehmens bekannt ist und verstanden wird, worin der persönliche Beitrag jedes Einzelnen zum Unternehmenserfolg liegt.

Abb. 11.1.4: Elemente eines erfolgsorientierten Managements (Quelle: Eigene Darstellung)

• Kundenorientierun

Der möglicherweise wichtigste Erfolgsfaktor für Unternehmen ist die Kundenorientierung. Hier geht es nicht darum, „König Kunde“ alles zu ermöglichen. Vielmehr geht es darum, zu erkennen und zu verstehen, was der Kunde für seinen Erfolg wirklich benötigt. Diese Betrachtungsweise ermöglicht einem selbst, ein besseres Verständnis zu entwickeln und somit passende Lösungsansätze zu entwickeln.

Zur Kundenorientierung zählt nicht nur der Blick auf den „externen“ Kunden. Auch im Inneren eines Unternehmens existieren Liefer- und Abnehmerbeziehungen. Ein Bewusstsein für diese Tatsache hilft, Schwachstellen der Organisation aufzudecken und Reibungspunkte – und damit Kosten – zu eliminieren. In diesem Sinne ist jeder Mitarbeiter Kunde und Lieferant zugleich, von Abteilung zu Abteilung und von Mitarbeiter zu Mitarbeiter!

• Qualitätspolitik

Unternehmensziele und daraus abzuleitende Handlungsanweisungen nur auf der Managementebene bekannt zu machen, hilft nicht wirklich. Nur wenn für alle Prozessbeteiligten (Mitarbeiter) transparent ist, was die Grundsätze und Ziele des Unternehmens sind, ist für jeden nachvollziehbar, welche Erwartungen an ihn gestellt werden.

• Qualitätsziele

Abb. 11.1.5: Voraussetzung für eine gute Qualität ist, dass jeder im Unternehmen weiß, was von ihm erwartet wird. (Quelle: Eigene Darstellung)

Führen mit Zielen über alle Organisationsebenen hinweg, das ist eine wesentliche Normenanforderung. Nur klar kommunizierte und vor allem vereinbarte Ziele ergeben die Chance, erfolgreich zu sein. Das gilt für den Vorgesetzten ebenso wie für den Mitarbeiter. Voraussetzung ist, dass Ziele nicht nur schriftlich fixiert und vereinbart sind, sondern auch kontinuierlich verfolgt werden.

Abb. 11.1.6: Führen mit Zielen und Kennzahlen (Quelle: Eigene Darstellung)

Ziele sollten SMART sein:

S spezifisch = konkret

M messbar = Quantität, Qualität, Kosten

A akzeptiert = begründet, vereinbart

R realistisch = durchführbar, ressourcenverfügbar

T terminiert = Start-, Zwischen- und Endtermin

• Verantwortung, Befugnis und Zuständigkeiten

Wer ist wofür verantwortlich? Diese Frage lässt sich einerseits leicht und eindeutig beantworten. Im Zweifel ist es immer die rechtlich verantwortliche Unternehmensleitung – also das oberste Management. Mittleres sowie unteres Management und Mitarbeiter übersehen dabei oft, dass auch sie eine Reihe von Verantwortungen tragen und den Erfolg oder Misserfolg eines Unternehmens mit beeinflussen. Ein gravierender Fehler eines Einzelnen kann zum Verlust eines Kunden und somit zum Verlust von Aufträgen und Arbeitsplätzen führen. Hinzu kommt, dass Unternehmen mit zunehmender Größe komplexer werden. Eine wesentliche Voraussetzung für das Vermeiden von Fehlentscheidungen oder auch Fehlern ist, dass Aufgaben und Verantwortung eindeutig festgelegt und Befugnisse klar geregelt sind. Dies geschieht einerseits mittels Unternehmens- und Abteilungsorganigrammen und andererseits mithilfe von Stellenbeschreibungen.

Abb. 11.1.7: beispielhafte Arbeitsteilung in einem Unternehmen (Quelle: Eigene Darstellung)

• Interne Kommunikation

Ob Management oder Mitarbeiter: Damit alle im Unternehmen ihren Teil der Verantwortung tragen können, müssen sie hinreichend über den jeweils zu verantwortenden Prozess beziehungsweise die eigenen Aufgaben informiert sein. Daher ist es wichtig, dass ein Kennzahlensystem etabliert ist, welches allen Ebenen die hinreichenden Informationen liefert. Diese Kennzahlen müssen durch eine effektive interne Kommunikation bekannt gemacht werden.

Inhalte können sein: Auftragsvolumen, Werksauslastungen, Qualitätskennzahlen über interne und externe Beschwerden und Schwerpunkte, Schichtpläne, Veränderungen im Unternehmen usw.

• Management von Ressourcen

Zur Herstellung eines Produktes oder zur Erbringung einer Dienstleistung werden Ressourcen benötigt. Hierunter fallen:

• Kapital, um Ressourcen beschaffen und bezahlen zu können,

• Menschen mit bestimmten Qualifikationen und Fähigkeiten,

• Maschinen, Einrichtungen, Gebäude sowie

• Materialien, Roh- und Hilfsstoffe usw.

In welcher Ausprägung und Umfang bestimmen Unternehmensziele die Marktposition? Wenn ein Packmittelhersteller zum Beispiel für die kosmetische Industrie arbeitet, so benötigt er in der Regel komplexere Maschinen, die aufwendigere Rohstoffe bearbeiten können. Er braucht aber auch Facharbeiter mit einem sehr speziellem Wissen und einem sehr ausgeprägten Qualitätssinn. Völlig anders sieht es bei einem Hersteller aus, der Graukartonagen fertigt. Diese Beispiele zeigen, wie wichtig die nachfolgende Frage ist:

„Was benötigen wir wirklich zur Erreichung der Unternehmensziele?“

Das Management von Ressourcen plant und steuert was, wann und wie benötigt wird:

• Aufgaben, Kompetenzen, Verantwortungen, Schulung

In welchem Umfang die Ressource „Mensch“ mit welcher Qualifikation benötigt wird, wurde im vorherigen Abschnitt behandelt.

Voraussetzung für einen reibungslosen und verlustfreien Ablauf in einem Unternehmen sind klare Aufgaben, Kompetenzen und Verantwortungen (AKVs) der jeweiligen Abteilung wie auch des Mitarbeiters.

Die Zuordnung einer Einheit, eines Bereiches oder einer Abteilung ergibt sich zunächst aus Organigrammen. Die AKVs sind üblicherweise geregelt in:

• Aufgabenbeschreibungen,

• einer Kompetenzmatrix sowie

• Stellenbeschreibungen.

Zur Aufrechterhaltung oder Erweiterung der Kompetenzen sind laufende Schulungen beziehungsweise Weiterqualifizierungen zu planen.

• Produktrealisierung und kundenbezogene Prozesse

„Kann das Produkt in der geforderten Zeit, in einer anforderungsgerechten Qualität und in der festgelegten Menge hergestellt werden?“

Abb. 11.1.8: Die Führung eines Unternehmens setzt umfassende interne Kommunikation voraus. (Quelle: Eigene Darstellung)

Diese Grundsatzfrage muss jedes Unternehmen vor der Annahme eines Auftrages beantworten. Die Prüfung auf Realisierbarkeit behandelt folgende Fragestellungen:

• Hat der Auftraggeber seine Anforderungen hinreichend spezifiziert?

• Was stellt der Kunde wann und wie bei?

• Habe ich die entsprechenden technischen Voraussetzungen?

• Habe ich die richtigen Fachleute in ausreichender Anzahl?

• Habe ich die Kapazität zum erforderlichen Zeitpunkt?

• Sind die entsprechenden Materialien verfügbar?

• Kann ich den Auftrag zu dem zu erzielenden Preis auch herstellen?

• Ermittlung der Anforderungen in Bezug auf das Produkt

Die beschriebene Prüfung auf Realisierbarkeit eines Produktes ist eine wesentliche Voraussetzung für die Annahme eines Auftrages. Genauso wichtig ist aber auch, allgemeine Forderungen des Kunden abzustimmen und mit den eigenen Bedürfnissen in Einklang zu bringen. Dabei geht es unter anderem um:

• Liefer- oder Rahmenverträge mit den Pflichten beider Parteien zum vereinbarten Geschäft sowie damit verbundene Haftungsfragen,

• Qualitätssicherungsvereinbarungen über Art und Umfang der Qualitätsspezifikation, deren Prüfungen und Fehlerklassifizierungen,

• Spezifikationen seitens des Auftraggebers wie auch des Auftragnehmers,

• Art und Umfang der Auftragsannahme und -bestätigung usw.,

• Kommunikation mit den Kunden.

Nicht empfehlenswert ist es, nur in Notfällen miteinander zu reden. Eine offene Kommunikation – und zwar nicht nur intern, sondern vor allem auch gegenüber dem Kunden – klärt Probleme bereits in der Entstehungsphase. Dies trifft nicht nur zu, wenn die Anlieferung zum vereinbarten Zeitpunkt gefährdet ist. Auch bei Qualitätsproblemen kann eine rechtzeitige Information und gemeinsame Abstimmung über die weitere Vorgehensweise Missstimmungen und Beschwerden im Vorfeld vermeiden helfen.

Neben etwaigen Problemen ist Kommunikation aber auch gefragt, wenn es zum Beispiel erhebliche Veränderungen beim Lieferanten gibt. Im Sinne von Change-Control sollten daher frühzeitige Informationen gegeben werden, insbesondere dann, wenn die Qualität beeinflusst werden könnte.

Folgende Sachverhalte können dazu Anlass geben:

• Einsatz von Unterlieferanten,

• Änderungen bei Materialien,

• neue oder wesentlich geänderte Fertigungstechniken sowie

• neue Herstellorte oder wesentliche Gebäudeänderungen.

• Beschaffung

Qualität kann nur so gut sein, wie sie auch das schwächste Glied in der Kette liefern kann. Eine angemessene Lieferantenqualifizierung ist daher unumgänglich, gleich ob Kunden- oder Normforderung. Dies muss schon im eigenen Qualitätsanspruch zementiert sein.

Unter „Lieferantenqualifizierung“ wird heute verstanden:

a) Definition der eigenen Anforderungen in allen Belangen (Lieferperformance, Anlieferspezifikationen, Lieferversorgung, Zertifikate etc.)

b) Auswahl und Bewerten möglicher Lieferanten mit Abschluss von Liefer- und Qualitätssicherungsvereinbarungen

c) Testläufe vor der Erstlieferung einschließlich der Bewertung

d) regelmäßige, periodische Bewertung der Lieferperformance

e) Auditierung, um zu verifizieren, dass das vereinbarte Qualitätssicherungssystem auch existiert.

• Produktion und Dienstleistungserbringung

Konzerne, aber auch viele mittelständische Unternehmen, haben Lean Management als geeigneten ideologischen Ansatz zur Verbesserung der Prozesse erkannt und etabliert. Neben den Grundprinzipien, dass Fließen, Takten und Ziehen für einen reibungslosen Fertigungsfluss sorgen, findet auch zunehmend das Null-Fehler-Prinzip Anwendung. Folgende Begriffe dienen in der Prozesssteuerung zur Vermeidung von Qualitätsproblemen und damit zur Eliminierung von Verschwendung:

Abb. 11.1.9: Qualitätskriterien im Lean Management (Quelle: Eigene Darstellung)

Basis für eine qualitativ fehlerfreie Fertigung ist eine eindeutige und leicht verständliche Auftragsdefinition/-beschreibung.

Inprozesskontrollen (IPC) sollten beinhalten:

• Linienreinigung/Line Clearance,

• Produktionsfreigabeprüfungen,

• Funktionstests der Prüfsysteme, zum Beispiel Codeleser, Kamerasysteme,

• Bilanzierung der eingesetzten und abgelieferten Mengen,

• Freigabe zur nächsten Bearbeitungsstufe sowie

• Dokumentation und Aufzeichnungen über besondere Probleme.

Qualitätsprüfungen erfolgen heute üblicherweise in Selbstprüfung, also in Eigenverantwortung durch den ausführenden Mitarbeiter. Dies setzt voraus, dass den Mitarbeitern auch die entsprechenden Prüfmittel zur Verfügung stehen, diese regelmäßig qualifiziert sind, und vor allem, dass sie ausreichend und regelmäßig in deren Anwendung unterwiesen wurden.

Abb. 11.1.10: Qualitätsprüfung (Quelle: Eigene Darstellung)

• Kennzeichnung und Rückverfolgbarkeit

Die „Geschichte“ eines Auftrages, also alle damit verbundenen Tätigkeiten, eingesetzten Materialien, durchgeführten Prüfungen und Entscheidungen muss aufgezeichnet werden. Diese Aufzeichnungen werden in der Regel als Auftrags- oder Batchdokumentation bezeichnet.

Aufzeichnungen dienen im Falle etwaiger Probleme der Ursachenforschung. Im Falle von Kundenbeschwerden können sie ein Unternehmen auch entlasten, da sie die Durchführung der Prüfungen mit entsprechenden Ergebnissen nachweisen und belegen.

"Leitfaden zur Rückverfolgbarkeit", bereitgestellt von Keyence.

• Eigentum des Kunden

Häufig stellt der Kunde Produkte (Muster, Materialien, Werkzeuge etc.) einem Auftrag bei. Da dies sein Eigentum ist, hat der Auftragnehmer eine besondere Verantwortung im Umgang mit diesen Produkten. Übersehen wird nicht selten, dass beigestellte Spezifikationen, Druckdaten oder andere Dokumente auch beigestellte Produkte sind und dass hierfür eine besondere Sorgfaltspflicht besteht.

• Kundenzufriedenheit

Wie zum Eingang des Kapitels erläutert, ist die Kundenzufriedenheit die wichtigste Basisdimension, um nachhaltig Geschäfte vornehmen zu können. Der beste Beleg für Kundenzufriedenheit: Der Kunde, und nicht das Produkt, kommt zurück. Messgrößen für den Grad der Kundenzufriedenheit sind Kundenbeschwerden und Lieferperformance.

Bei der Kundenzufriedenheit geht es darum, bewusst ein Kunden- und Lieferantendenken zu entwickeln und zu fördern. Diese Denk- und Handlungsweise lässt sich aber auch intern anwenden, um das gegen-seitige Verständnis zu fördern.

„Jeder Mitarbeiter ist Kunde und Lieferant zugleich, von Abteilung zu Abteilung und von Mitarbeiter zu Mitarbeiter!“

• Verbesserung Korrektur-/Vorbeugemaßnahmen

Trotz eines hohen Grades an Sicherheit passieren nach wie vor Fehler. Einer der wichtigsten Grundsätze ist:

„Fehler müssen aufgezeigt, deren Ursachen ermittelt und nachhaltig abgestellt werden.“

Ein dokumentiertes Verfahren muss eingeführt werden zur:

• Ermittlung potenzieller Fehler,

• Fehlerbewertung,

• Ermittlung der Ursachen von Fehlern,

• Beurteilung des Handlungsbedarfs, um das Auftreten zu verhindern,

• Ermittlung und Verwirklichung der erforderlichen Maßnahmen,

• Aufzeichnung der Ergebnisse der ergriffenen Maßnahmen und

• zur Bewertung der Wirksamkeit der ergriffenen Maßnahmen (Nachhaltigkeit).

Qualitätsverbesserung ist nur möglich, wenn über Fehler und deren Ursachen offen gesprochen wird.

- Zum Verfassen von Kommentaren bitte anmelden.

11.1.3 Methoden und Instrumente zur Qualitätsverbesserung

Nachfolgend einige ausgewählte Methoden zur nachhaltigen Erzielung von Qualität:

a) Wirksames Führen

Wirksames Führen ist eine – wenn nicht die wesentliche – Voraussetzung für ein Umfeld, in welchem Qualität erzeugt werden kann.

Analysiert man Fehler so lange, bis dass man die wahre Ursache herausgefunden hat, so kommt nicht selten heraus, dass dem Mitarbeiter ein Fehler aufgrund mangelnder Führung unterlief. Gründe sind fehlende oder unzureichende Unterweisung, Überforderung oder dergleichen.

Mitarbeiter richten sich danach, was Vorgesetzte hinsichtlich Qualität tun, und nicht danach, was diese hinsichtlich Qualität sagen.

b) Null-Fehler-Prinzip

Zur Führung gehört auch das Null-Fehler-Prinzip. Durch einfache Grundsätze und deren vorbildlichen Anwendung lassen sich Verhalten verringern, die Fehler verursachen.

• Wir machen keine Fehler,

• wir nehmen keine Fehler an,

• wir geben keine Fehler weiter!

Das Bewusstsein für Fehler lässt sich zum Beispiel dadurch verbessern, dass man Mitarbeitern beispielsweise folgende Kenngrößen vor Augen führt: 0,1 Prozent Fehler können etwa bedeuten:

• täglich zwei Flugzeugabstürze am Airport Frankfurt,

• jede Woche rund 500 falsch durchgeführte Operationen in Deutschland.

c) Root Cause Analyse

Bei der Analyse von Problemen kommt man häufig bei der zweiten oder dritten „Warum“-Frage zum Stoppen. Nicht selten hat man hier aber die wahre Ursache für den Fehler entdeckt. Zur tieferen Analyse empfiehlt sich die Fragetechnik: „5 Why“ zur Ursachenanalyse (root cause analysis). Die 5-Why-Methode, auch kurz 5W genannt, ist eine Methode im Bereich des Qualitätsmanagements zur Ursache-Wirkung-Bestimmung. Ziel ist es, Ursachen für einen Defekt oder ein Problem zu bestimmen. Die Anzahl der Nachfragen ist nicht auf fünf begrenzt – diese Zahl ist symbolisch zu verstehen.

• Warum stimmt die Farbe nicht mit der Vorlage überein?

❏ weil sie nicht besser abzustimmen war!

• Warum war sie nicht besser abzustimmen?

❏ weil das Farbwerk nicht feiner einzustellen ist!

• Warum war es nicht besser einzustellen?

❏ weil Stellschrauben klemmen!

• Warum klemmten sie?

❏ weil längere Zeit keine Wartung durchgeführt wurde!

• Warum wurde die Wartung nicht durchgeführt?

❏ weil ...

d) Risikomanagement

Im Risikomanagement geht es in erster Linie darum, Fehler noch vor deren Entstehung zu erkennen. Hierdurch lassen sich bereits im Vorfeld Prozesse und Abläufe qualitätsverbessernd gestalten. Nachfolgend zwei allgemein weit verbreitete Werkzeuge zur Risikoermittlung und -bewertung:

1. HACCP / Hazard Analysis Critical Control Point

Diese Methode ist verbreitet in der Lebensmittelindustrie. Deutsch: Gefahrenanalyse und kritische Kontrollpunkte. Dieses klar strukturierte und auf präventive Maßnahmen ausgerichtete Werkzeug dient der Vermeidung von Gefahren im Zusammenhang mit Lebensmitteln, die zu Erkrankungen führen können.

Abb. 11.1.11: Kriterienübersicht einer HACCP-Analyse (Quelle: Eigene Darstellung)

FMEA / Fehlermöglichkeits- und Einflussanalysen

FMEA = englisch: Failure Mode and Effects Analysis, deutsch: Fehlermöglichkeits- und -einflussanalyse. Hierbei handelt es sich um analytische Methoden der Zuverlässigkeitstechnik, um potenzielle Schwachstellen zu finden. Im Rahmen des Qualitätsmanagements wird die FMEA vorbeugend eingesetzt – zum Beispiel in der Design- beziehungsweise Entwicklungsphase neuer Produkte oder Prozesse.

Abb. 11.1.12: musterhafte FMEA-Analyse in der Verpackungsmittel-Produktion (Quelle: Eigene Darstellung)

e) Ursachenanalyse Ishikawa-Diagramm

Das Ishikawa-Diagramm (auch Ursachen-Wirkungs-Diagramm oder Fischgräten-Diagramm genannt) wurde Anfang der 1940er-Jahre vom japanischen Wissenschaftler Kaoru Ishikawa entwickelt. Mithilfe des Diagramms lassen sich Einflussfaktoren oder Fehlermöglichkeiten relativ leicht sammeln und visualisieren. Die so ermittelten Risikopotenziale lassen sich dann in weiteren Schritten zum Beispiel mittels einer FMEA bewerten.

Abb. 11.1.13: Ishikawa-Diagramm – multiple Ursachen für Fehler im Druckbild (Quelle: Eigene Darstellung)

f) Poka Yoke

Poka Yoke ist eine Fehlerverhütungsmethode, mit welcher bereits während der Entwicklung so lange nach Lösungen gesucht wird, damit ein Teil erst gar nicht falsch oder fehlerhaft angewandt werden kann. Beispiele hierfür sind unter anderem, dass Steckverbindungen nur in einer bestimmten Richtung verbunden werden können. Oder dass auch Maschinenteile so konzipiert sind, dass sie nur in einer festgelegten Position montiert werden können.

Poka Yoke wurde von einem Mitbegründer des Toyota-Produktionssystems, Shigeo Shingo, als Vorbeugungskonzept entwickelt. Ein Beispiel ist die Chipkarte für Mobiltelefone. Durch ihre besondere Formgebung passt sie nur in einer vordefinierten Richtung in den entsprechenden Kartenslot. Somit ist mit dem bloßen Auge die richtige Anwendung erkennbar, und zwar ohne dass es einer schriftlichen Anleitung bedarf. Eine falsche Anwendung ist unmöglich.

Abb. 11.1.14: Chipkarte – falsches Einstecken ausgeschlossen (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

11.1.4 Qualitätssicherungsdokumente

Qualitätssicherungsdokumente dienen einerseits dazu, das Managementsystem zu beschreiben und es so für alle im Unternehmen und auch für Kunden darzulegen. Hierzu zählen insbesondere:

• Managementhandbücher,

• Prozessbeschreibungen, Arbeitsanweisungen (SOPs) sowie

• Aufzeichnungen wie Checklisten, Protokolle und Berichte.

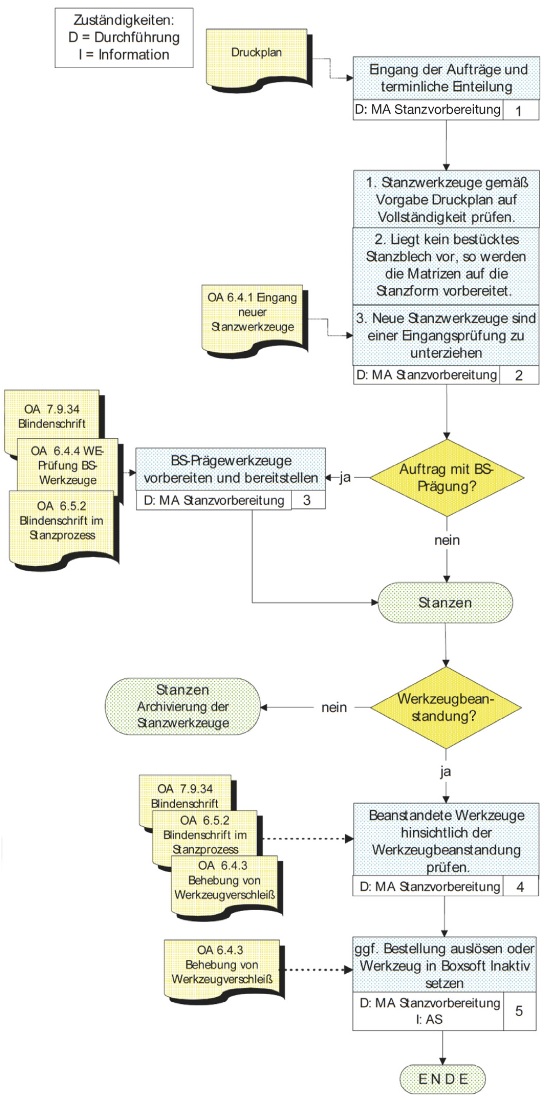

Beispiel einer Arbeitsanweisung

Abb. 11.1.15: Arbeitsanweisung – klare Anweisungen in fünf Schritten (Quelle: Eigene Darstellung)

Erläuterungen zu den Punkten 1 bis 5 der beispielhaften Arbeitsanweisung

Zu Punkt 1: Der Mitarbeiter der Stanzvorbereitung erhält über den werksspezifischen Druckplan die Übersicht der geplanten Aufträge. Im Druckplan sind neben den Aufträgen alle für den Stanzprozess erforderlichen Werkzeuge wie Stanzform-Nr. mit Lagerort, BS-Nr. und der verwendete Bedruckstoff (Format) aufgeführt. Gemäß dieser Auftragsliste werden die Aufträge nacheinander terminlich abgearbeitet.

Zu Punkt 2:

1. Der Stanzformvorbereiter prüft gemäß diesem Druckplan die Vollständigkeit der vorzubereitenden Stanzwerkzeuge ab. Bereits bestehende Stanzformen und Stanzbleche verbleiben im Stanzformregal.

2. Liegt kein bestücktes Stanzblech vor, so entnimmt der Mitarbeiter die Matrizen, die mit der Stanzform-nummer und Kunde gekennzeichnet sind, aus dem Archivschrank und steckt diese auf die Stanzform auf. Anschließend wird die Stanzform im entsprechenden Bereitstellungsfach für den Stanzprozess bereitgestellt.

3. Neu eingegangene Stanzwerkzeuge sind vor ihrem Einsatz gemäß der OA/SOP 6.4.01 Ablauf Eingang neuer Stanzwerkzeuge zu prüfen und zu kennzeichnen.

Zu Punkt 3: Zur Identifikation der richtigen Prägewerkzeuge wurde eine BS-Nummer eingeführt. Diese BS-Nr. wird bereits durch den Werkzeuglieferanten auf jeder BS-Patrize aufgebracht. Anhand der BS-Nummer holt der Mitarbeiter, sofern kein BS-Stehblech vorhanden ist, die erforderlichen Prägewerkzeuge aus dem Archiv-/ Ablagesystem und ordnet diese dem Auftrag zu. Hierbei muss die Übereinstimmung zwischen der auf der Produktionsanweisung aufgeführten BS-Nr. und den BS-Patrizen geprüft und gegeben sein. Die Bereitstellung der BS-Patrizen für den Produktionsauftrag erfolgt werksspezifisch wie folgt:

Werk 1: In einer Vorbereitungstasche, welche mit einem Ausdruck der PA gekennzeichnet und in der entsprechenden Aufbewahrungsbox für den Stanzprozess abgelegt wird.

Werk 2: Hier werden die BS-Patrizen direkt der Auftragstasche beigelegt. Anschließend legt der Mitarbeiter Stanzvorbereitung die Auftragstasche, in Abhängigkeit der Stanzform (groß oder klein), in der entsprechenden Aufbewahrungsbox für den Stanzprozess ab. Bei Wiederholungsaufträgen wird auf vormontierte Stanzbleche zurückgegriffen. Hier erfolgt nur eine Bestandsprüfung des Stanzbleches. Im Stanzwerkzeug sind in der Regel bereits Universalmatrizen mit der maximal möglichen Lochung eingebaut. Neue BS-Prägewerkzeuge müssen vor ihrem Einsatz einer Konformitätsprüfung gemäß der OA/SOP 6.4.4 Wareneingangsprüfung der Blindenschriftwerkzeuge unterzogen werden.

Zu Punkt 4: Beanstandete Werkzeuge, die vom Maschinenführer Stanzen mit den Hinweisetiketten „Werkzeugbeanstandung“ oder „Matrizen erneuern“ gekennzeichnet wurden, sind gemäß der OA 6.4.3 Behebung von Werkzeugverschleiß zu behandeln. Der Mitarbeiter der Stanzvorbereitung wird hierdurch darauf hingewiesen, dass mit den vorliegenden Werkzeugen keine optimalen Ergebnisse mehr erzielt werden. Er bringt die Form vor ihrem weiteren Einsatz auf einen korrekten Stand, siehe OA 6.4.3 Behebung von Werkzeugverschleiß durch Mitarbeiter Stanzvorbereitung.

Zu Punkt 5: Ist eine Neubeschaffung oder eine Reparatur durch den Stanzformlieferanten erforderlich, so löst der Mitarbeiter im Bedarfsfall über Boxsoft eine entsprechende Bestellung aus oder setzt das Stanzwerkzeug auf „Inaktiv“. Hierdurch erhält der Auftragsservice bei Folgeaufträgen einen Hinweis und kann eine Neubestellung vornehmen.

Beispiel einer Checkliste

Eine Checkliste dient dazu, den Mitarbeiter anzuleiten, welche Tätigkeiten in welcher Folge zu tätigen sind. Außerdem dient sie dem Nachweis, wer, was, wann mit welchem Ergebnis tat.

Abb. 11.1.16: beispielhafte Checkliste (Quelle: Eigene Darstellung)

Abb. 11.1.17: FMEA-Formular. FMEA = Fehlermöglichkeits- und Einfluss-Analyse (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

11.1.5 Auditierung/Zertifizierung

Bei der Zertifizierung von Managementsystemen handelt es sich um eine externe Begutachtung, ob ein Managementsystem gemäß den vereinbarten Regeln implementiert ist und ob es zum Wohle des Unternehmens gelebt wird.

Ein Managementsystem muss nicht zwingend zertifiziert werden. Dies ist in erster Linie immer eine Entscheidung des jeweiligen Unternehmens. In einer Reihe von Industriezweigen sind Zertifizierungen heute allerdings allgemein üblich und werden nicht selten von den Kunden erwartet. Eine Zertifizierung durch ein neutrales und akkreditiertes Institut erhöht die Kunden- und somit die Marktakzeptanz. Sie bietet auch Vorteile für das Unternehmen selbst: Durch die jährliche Begutachtung entsteht ein gesunder Druck zur kontinuierlichen Verbesserung.

- Zum Verfassen von Kommentaren bitte anmelden.

11.2. Qualitätsprüfungen

11.2.1 Allgemeines

Der Begriff „Qualitätsprüfungen“ umfasst viele Tätigkeitsbereiche – diese betreffen die Vorbereitung, Durchführung und Auswertung von Messungen an Papier, Karton und Pappe. Stetig steigende Qualitätsanforderungen an Erzeugnisse aus Papier, Karton und Pappe erfordern zunehmend die Sicherung klar definierter Eigenschaften dieser Werkstoffe.

Einzelne Qualitätsparameter werden im Rahmen der Qualitätsprüfung erfasst und bewertet. Dazu werden auf Forderung der Kunden oder aber aus betriebsspezifischen Gründen ausgewählte Eigenschaften von Rohmaterialien beziehungsweise Fertigprodukten überprüft. Die Ergebnisse dieser Prüfungen gehen auch direkt in die Regelung der technologischen Prozesse der Papier verarbeitenden Industrie ein. Die Papierprüfung bestimmt dabei nicht allein Messgrößen beim Ausgangsmaterial oder beim Fertigprodukt des jeweiligen Herstellers. Sie schließt in der Regel auch die Erfassung von Qualitätsveränderungen durch den Einsatz unterschiedlicher Roh- und Hilfsstoffe ein. Diese Sichtweise führt zu fünf Aufgaben, die durch die Qualitätsprüfung realisiert werden sollen:

• Die Qualitätskontrolle soll garantieren, dass in der Regel vertraglich vereinbarte Qualitätsparameter sowohl vom exakten Wert als auch von der Gleichmäßigkeit über einen ganzen Auftrag eingehalten werden. Dabei wirken die Ergebnisse der Qualitätskontrolle direkt auf den technologischen Prozess zurück.

• Die Qualitätskontrolle soll sicherstellen, dass ein Fertigprodukt des Herstellers auch dem vom Kunden vorgesehenen Verwendungszweck gerecht wird. Genauso wichtig ist auch die Beurteilung, inwieweit verschiedene Roh- und Hilfsstoffe geeignet sind, bestimmte Eigenschaften von Papier, Karton und Pappe zu beeinflussen.

• Die Qualitätsprüfung dient zur Beurteilung und möglichen Abwehr von Reklamationsansprüchen der Kunden. Dazu sind die Ergebnisse der Prüfungen in geeigneter Weise zu dokumentieren und zu speichern.

• Die Qualitätsprüfung ermöglicht darüber hinaus den Vergleich eigener Produkte mit fremden Qualitätsstandards und damit die Beurteilung der Stellung des eigenen Produktes am Markt.

• Die Qualitätsprüfung dient auch dazu, schnell und exakt über eventuelle Abweichungen einzelner Qualitätsparameter zu informieren, damit diese umgehend korrigiert werden können. So sollen Ausschussproduktion und eventuelle spätere Reklamationen minimiert werden.

Damit Ergebnisse der Qualitätsprüfung möglichst objektiv und reproduzierbar sind und diese bei Bedarf auch mit den Messwerten anderer Prüfstellen vergleichbar sind, müssen drei wichtige Bedingungen erfüllt werden:

• Die Prüfvorgänge werden in einem klimatisierten Prüfraum durchgeführt, wobei die zu prüfenden Werkstoffe vor der Untersuchung ausreichend zu klimatisieren sind. Qualitätsprüfungen müssen unter identischen Bedingungen stattfinden – zum Beispiel in einem klimatisierten Prüfraum mit immer gleicher Luftfeuchtigkeit und Temperatur. Allgemein gelten eine Raumtemperatur von 23 °C (+/−1 °C) und eine relative Luftfeuchtigkeit von 50 Prozent (+/−2 Prozent) als verbindlich definiertes Prüfklima.

• Für die Prüfungen sind die vorgeschriebenen Prüfvorschriften anzuwenden. Diese sind in Normenblättern und Standards vereinbart und beschreiben sowohl die Probenvorbereitung als auch die Prüfverfahren.

• Bei allen Prüfungen muss sorgfältig und gewissenhaft gearbeitet werden. Dies betrifft die Vorbereitung der Proben ebenso wie die Durchführung der Messung und die Auswertung der Messergebnisse.

Nachdem in einem mehrstufigen Verfahren die Eigenschaften ausgewählt wurden, die geprüft werden sollen (siehe auch Abschnitt 11.1.1 Qualitätsmanagementsysteme), sind entsprechende Prüfpläne zu erstellen. Diese legen fest, welche Eigenschaft eines bestimmten Materials wie oft geprüft werden soll. Dazu ist die DIN EN ISO 186 – Probenahme zur Bestimmung der Durchschnittsqualität zu beachten.

Nach ISO 187 müssen die Proben vor der Konditionierung im Normklima vorgetrocknet werden – und zwar für 24 Stunden bei 40° C und 20 bis 35 % relativer Luftfeuchtigkeit. Erst nach normgerechter Vorbehandlung und Konditionierung dürfen die Prüfungen beginnen. Diese Vorschrift wurde ebenso wie die DIN EN 20187 – Normalklima zur Probenvorbehandlung – im Lernfeld 2, Abschnitt 4 behandelt und wird hier deshalb vorausgesetzt.

Messwerterfassung und Messwertauswertung

Messwerte werden in Form von Messreihen tabellarisch erfasst. Eine Messtabelle kann eine oder auch mehrere Messgrößen enthalten. Die Darstellung der Messwerte sollte folgende Vorgaben erfüllen:

| Probennummer | Messwert 1 / Maßeinheit | Messwert 2 / Maßeinheit |

| 1 2 3 ... 10 |

||

| Summe: Mittelwert: |

Statt „Messwert 1“ wird in einer richtigen Messtabelle das Formelzeichen der zu messenden Größe eingetragen. Die Maßeinheit wird nur im Tabellenkopf eingetragen und gilt dann für die ganze Spalte einschließlich der Summe und des Mittelwertes. Zur Verbesserung der Aussagekraft der Messreihen werden oft weitergehende Berechnungen angestellt. Insbesondere lässt der Mittelwert einer Messreihe allein noch keinen Schluss auf die Güte einer Messreihe zu und ist insofern für sich allein betrachtet unzuverlässig. Um dies zu vermeiden, geben viele Messgeräte die folgenden Angaben aus:

Standardabweichung s:

Sie gibt die mittlere absolute Abweichung des Einzelmesswertes vom Mittelwert an.

s = +/− ????

Beispiel: Die Messung der Bruchkraft eines Sackpapieres ergibt einen Mittelwert von FB = 89,0 N

Das Messgerät gibt eine Standardabweichung von s = +/− 1,5 N aus, das wahre Ergebnis liegt dann im Bereich von 87,5 N bis 90,5 N.

Je kleiner der Wert der Standardabweichung ist, desto besser ist die Aussagekraft die Messreihe.

Variationskoeffizient v:

Er gibt die mittlere prozentuale Abweichung des Einzelmesswertes vom Mittelwert an.

v = s * 100 % / MW

Zu obigem Beispiel: v = 1,5 N * 100 % / 89,0 N

v = 1,7 %

Als Maßstab für die Güte einer Messreihe kann gelten, dass der Variationskoeffizient kleiner als 5 % sein sollte. Anderenfalls sollte nach den Ursachen für die Abweichungen gesucht werden.Somit kann die prüfende Person zumindest abschätzen, ob erhebliche Zweifel an der Messreihe angebracht sind oder nicht – dies ist auch ohne Kenntnis der mathematischen Hintergründe möglich.

Prüfvorschriften

Die in der Industrie allgemein üblichen Prüfverfahren werden nach entsprechenden Prüfvorschriften durchgeführt. Dies ist nicht nur erforderlich, damit die Messwerte zwischen Lieferanten und Kunden vergleichbar sind. Es ist auch notwendig, damit die Messwerte rechtlich sowie bei Reklamationen oder gegenüber Behörden Bestand haben.

Die unterste Eben der „Normierung“ sind betriebliche Prüfvorschriften (Werksnormen). Diese werden oft von speziellen Anwendern wie der Deutschen Post oder von Automobilherstellern erarbeitet und sind durch Vertrag zwischen Lieferanten und Kunden gültig.

Die nächste Ebene der Normierung sind die DIN-Vorschriften. Dabei steht DIN für Deutsches Institut für Normung. Alle hier in Kraft gesetzten Normen sind für Deutschland gültig, haben aber – wie alle anderen Normen auch – empfehlenden Charakter. Darüber steht EN – die europäische Norm. Wird die EN unverändert in die deutsche Normierung übernommen, so steht dafür die Bezeichnung DIN EN. Das Deutsche Institut für Normung e. V. (DIN) ist die bedeutendste nationale Normungsorganisation in Deutschland. Seine Tradition reicht bis ins Jahr 1917 zurück. Das DIN ist ein privatwirtschaftlicher Verein. Es bietet Herstellern, Handel, Industrie, Wissenschaft, Verbrauchern, Prüfinstituten und Behörden ein Forum, im Konsensverfahren Normen zu erarbeiten.

Die höchste Stufe der Normierung sind die ISO-Standards. ISO steht für Internationale Organisation für Normung (international organization for standardization). ISO ist zudem aus dem Griechischen entlehnt: isos – das Gleiche. Für Europa übernommene Normen werden mit EN ISO, für Deutschland übernommene Normen mit DIN EN ISO bezeichnet. An jede Normenbezeichnung schließt sich eine Kennziffer an.

Beispiele:

DIN 54518 Bestimmung des Streifenstauchwiderstandes,

DIN EN 20187 Normalklima zur Probenvorbereitung,

DIN EN ISO 536 Bestimmung der flächenbezogenen Masse.

In folgender Übersicht sind wichtige Papier- und Kartoneigenschaften zusammengetragen. Dies soll einen Einblick in die Vielfältigkeit der Eigenschaften vermitteln und dennoch den Versuch darstellen, die verschiedenen Eigenschaften sogenannten Eigenschaftsgruppen zuzuordnen.

| Grundeigenschaften | Festigkeitseigenschaften |

| Flächenbezogene Masse | Zugfestigkeit |

| Dicke | Reißlänge* |

| Rohdichte | Berstwiderstand |

| Spezifisches Volumen | Streifenstauchwiderstand |

| Maschinenlaufrichtung (MD, CD) | Spaltfestigkeit |

| Zweiseitigkeit (OS, SS) | Biegesteifigkeit |

| Durchstoßfestigkei | |

| Dehnung | |

| Durchreißwiderstand | |

| Falzwiderstand |

* Hinweis: Die Reißlänge als Festigkeitskenngröße ist seit Einführung der EN ISO 1924 – 2 (siehe im Abschnitt 11.2.2 – B) nicht mehr genormt, wird aber in der Industrie nach wie vor benutzt.

| Bedruckbarkeitseigenschaften | Optische Eigenschaften |

| Glätte | Weißgrad |

| Rauhigkeit | Farbort, Farbkennlinien |

| Oberflächensaugfähigkeit | Opazität |

| Rupffestigkeit | Transparenz |

| Leimungsgrad | Glanz |

| Beschreibbarkeit | |

| Dynamische Penetration |

Der Farbort beschreibt in einem Farbordnungssystem jede sichtbare Farbe. Für die exakte, messtechnische Bestimmung eines Farbortes (z. B. in einem Normfarbenraum) genügen dabei drei Kenngrößen: Farbton (T), Sättigung (S) und Helligkeit (Y).

Opazität: Deckkraft (Gegenteil: Durchscheinen) eines Papiers. Hat eine Papiersorte eine geringe Opazität, scheint die Druckfarbe der Rückseite durch das Papier. Ist ein Papier sehr opak, ist von der Druckfarbe der Blattrückseite nichts zu sehen.

Enige allgemeine Eigenschaften haben Einfluss auf viele dieser der oben genannten Papier und Kartoneigenschaften und lassen sich demzufolge nur schwer zuordnen.

Dazu gehören Eigenschaften wie:

• Trockengehalt (Feuchtegehalt, Restfeuchte),

• Glührückstand (in Näherung auch Füllstoffgehalt),

• Luftdurchlässigkeit und

• Saughöhe.

Eine weitere große Gruppe von Eigenschaften ist bislang noch nicht genannt worden. Dies betrifft die speziell für die Eigenschaften der Wellpappenrohpapiere und der Fertigwellpappen definierten Tests.

| Eigenschaften von Wellpappenrohpapieren | Eigenschaften von Fertigwellpappen |

| CMT (concora medium test) | ECT (edge crush test) |

| CCT (corrugated crush test) | FCT (flate crush test) |

| RCT (ring crush test) | BCT (box crush test) |

| CLT (concora liner test) | PET (puncture energy test) |

| PAT (puncture adhasion test) |

Trotz der bereits umfangreich zusammengestellten Eigenschaften für Papier, Karton und Pappe gilt: Diese Aufstellung erhebt keinen Anspruch auf Vollständigkeit. So fehlen hier zum Beispiel spezielle Eigenschaften für Lebensmittel- oder Arzneimittelverpackungen; dazu zählen Wasserdampfdurchlässigkeit, Aromadichtigkeit, Fettdichtigkeit. Zudem sind an dieser Stelle Falltests sowie Versuche mithilfe einer schiefen Ebene oder einer Klimakammer nicht aufgenommen, da mit diesen verschiedene Eigenschaften untersucht werden können und häufig nur Werksnormen dafür zur Verfügung stehen.

Andererseits können die bereits genannten Eigenschaften wie der ECT und der BCT nicht nur bei Fertigwellpappen oder fertigen Schachteln aus Wellpappe, sondern ebenso bei Vollpappe beziehungsweise Schachteln aus Vollpappe geprüft werden. Überlegen Sie deshalb, ob in Ihrem Unternehmen Eigenschaften von Werkstoffen oder Fertigprodukten geprüft werden, die hier nicht vorgestellt wurden.

Besprechen Sie dies mit Ihren Mitschülerinnen und Mitschülern und versuchen Sie, diese Eigenschaften nach dem folgenden Schema zusammenzutragen:

| Eigenschaft | Eigenschaftsgruppe | Werkstoff oder Produkt |

- Zum Verfassen von Kommentaren bitte anmelden.

11.2.2 Prüfen ausgewählter Qualitätseigenschaften

In diesem Kapitel geht es um Prüfverfahren für Papier, Karton und Pappe. Das Kapitel zeigt das Vorgehen in exemplarischen Fällen. Da im Rahmen dieses Handbuches nicht alle in der Papier verarbeitenden Industrie angewandten Prüfverfahren vorgestellt werden können, soll exemplarisch aus jeder Eigenschaftsgruppe ein Prüfverfahren besprochen werden (ausgenommen sind hier die Prüfungen bezüglich optischer Eigenschaften).

Dies erfolgt in der Form einer Versuchsanleitung, in der die nachfolgenden Fragen beantwortet werden sollen:

• Was ist das für eine Prüfgröße? Welchen praktischen Sinn hat das Bestimmen dieser Prüfgröße?

• Welche Forderungen stellt die entsprechende Prüfvorschrift bezüglich der Versuchsausführung? Was ist bei der Vorbereitung und Durchführung der Messung zu beachten?

• Wie werden die gewonnenen Prüfergebnisse ausgewertet, und welche Berechnungen sind erforderlich, um aussagekräftige Ergebnisse zu erhalten?

Den Abschluss einer jeden Versuchsanleitung bildet ein Abschnitt, in dem Fragen zur Messgröße, zur Durchführung der Messungen oder zur Bewertung der Messergebnisse zusammengestellt sind. Auch Fragen zur produktionstechnischen Bedeutung von Messgrößen und zu Zusammenhängen zwischen verschiedenen Messgrößen werden gestellt. Die Beantwortung dieser Fragen soll die Kenntnisse zur untersuchten Messgröße vertiefen.

Aufbau eines Versuchsprotokolls

Über jeden Versuch ist ein Versuchsprotokoll anzufertigen. Da es für den Aufbau solcher Versuchsprotokolle keine verbindlichen Vorgaben gibt, wird hier eine Möglichkeit der Gestaltung vorgestellt. Das Versuchsprotokoll beginnt mit einem Deckblatt.

Dieses sollte mindestens enthalten:

• Prüfaufgabe (Welche Messgrößen sind zu bestimmen?),

• geprüfter Werkstoff,

• Datum,

• Name/Namen des/der Prüfenden,

• Probeblatt des Werkstoffs (zum Beispiel Probe der Grundeigenschaften – siehe Punkt A).

Es schließt sich der Abschnitt „Grundeigenschaften“ an, der die Messtabellen zur flächenbezogenen Masse und der Dicke des Werkstoffs sowie die Berechnungen zur Rohdichte und zum spezifischen Volumen beinhaltet. Es sei hier nochmals darauf hingewiesen, dass die Grundeigenschaften immer zu bestimmen sind, gleichgültig welche Messgrößen noch zu erfassen sind. Die Bewertung eines Werkstoffs ohne die Kenntnis der Grundeigenschaften macht in den meisten Fällen wenig Sinn.

Der nächste Abschnitt beinhaltet die Messtabellen der in der Prüfaufgabe genannten Größen. Dies kann nur eine einzelne Messgröße sein, kann aber auch mehrere Messgrößen umfassen. Der letzte Abschnitt befasst sich mit der Versuchsauswertung. Hier werden eventuell erforderliche Berechnungen durchgeführt (soweit diese nicht bereits im vorigen Abschnitt erfolgte) und die in der Versuchsanleitung gestellten Fragen werden beantwortet.

Arbeitsschutz und Unfallschutz

Wie an allen anderen Arbeitsplätzen auch, gibt es für den Umgang mit Messgeräten und für die Arbeit im Prüflabor entsprechende Vorschriften.Während für die Messgeräte im Allgemeinen die Bedienungsvorschriften der Hersteller verbindlich sind, gibt es für jedes Prüflabor eine Laborordnung, die sowohl das Verhalten der Mitarbeiter (Schutzkleidung, Pausengestaltung usw.) als auch den Einsatz von Schutzmitteln (Feuerlöscher, Notaustaster usw.) beziehungsweise Hilfsmitteln (zum Beispiel zur ersten Hilfe) vorschreibt. Wichtig ist dabei, dass niemand Arbeiten durchführen darf, der nicht vorher aktenkundig belehrt und in die Prüfverfahren und Prüfgeräte eingewiesen wurde.

Allgemeinverbindliche Vorbemerkungen

Um nicht in jeder Versuchsbeschreibung mit den gleichen Vorbemerkungen zu beginnen, finden sich hier zwei allgemeinverbindliche Hinweise auf Normen, die bei jeder Art von Prüfungen zu Rate zu ziehen sind.

• DIN EN ISO 186: Papier und Pappe – Probenahme zur Bestimmung der Durchschnittsqualität

(Vergleich auch Band 1 Handbuch für den Packmitteltechnologen, Lernfeld 2, Abschnitt 4 „Prüfung der Grundeigenschaften von Papier, Karton, Pappe und Kunststofffolien“)

• DIN EN 20187: Papier, Pappe und Zellstoff – Normalklima für die Vorbehandlung und Prüfung (Vergleich auch Band 1 Handbuch für den Packmitteltechnologen, Lernfeld 2, Abschnitt 4)

Inwieweit die Vorschriften dieser Normen Beachtung finden, hängt sicher auch von der Art und dem Umfang der Prüfaufgabe ab. Jedoch sollte dies vor Beginn der Messungen sorgfältig geprüft werden. Dies gilt insbesondere dann, wenn die Messungen im Rahmen eines Qualitätsmanagements erstellt werden. Darüber hinaus wird bei der Beschreibung der einzelnen Prüfungen auf zu detaillierte Angaben zur Gerätebedienung verzichtet, sofern diese nicht allgemeingültigen Charakter haben. Bei der konkreten Bedienung der Geräte muss mit Rücksicht auf die Vielzahl unterschiedlicher Bedienerkonzepte auf die entsprechenden Bedienungsanweisungen der Hersteller verwiesen werden.

A: Bestimmung der Grundeigenschaften

Obwohl die Grundeigenschaften von Papier, Karton und Pappe aus eigentlich sechs einzelnen Teilen bestehen, werden diese häufig als Gesamtaussage zusammengefasst, weil die Beurteilung eines solchen Werkstoffs ohne die Kenntnis der Grundeigenschaften eigentlich nicht sinnvoll möglich ist. Lediglich die Bestimmung der Faserlaufrichtung (MD – machine direction, CD – cross direction) und der Zweiseitigkeit (OS – Oberseite, SS – Siebseite) wird nicht generell durchgeführt. Einerseits erfolgt die Bestimmung dieser Größen im Allgemeinen nur durch visuelle Beurteilung, andererseits ergeben sich diese Aussagen oft durch Analyse der Ergebnisse anderer Prüfgrößen.

Grundeigenschaften von Papier und Karton

Flächengewicht (Geometrische Eigenschaft)

Das Flächengewicht gibt das Gewicht einer Papiersorte in g/m² an.

Dichte (Geometrische Eigenschaft)

Die Dichte ist das spezifische Gewicht eines Materials. Der Dichtegrad eines Papiers gibt die Kompaktheit seiner Machart an. Hohe Dichte -> gute Glätte.

Spezifisches Volumen (Geometrische Eigenschaft)

Je höher das spezifische Volumen eines Materials, desto höher ist seine Festigkeit/Steifigkeit.

Festigkeit (Mechanische Eigenschaft)

Die Festigkeit von Papier ermittelt man durch Messung von Zug-, Reiß-, Berst-, Biege- und Oberflächenfestigkeit. In der Verpackungsindustrie sind Reiß- und Bruchfestigkeit sowie die Biegesteifigkeit wichtige Parameter.

Faserrichtung (Mechanische Eigenschaft)

Im Papierherstellungsprozess richten sich die Fasern in Maschinenrichtung aus. Die Faserlaufrichtung hat Auswirkungen auf die Steifigkeit sowie auf die Zug- und Reißfestigkeit.

Rauigkeit (Physikalische Eigenschaften)

Die Rauigkeit des Papiers hängt von der Stoffzusammensetzung, der Blattbildung und der Satinierung ab. Ungestrichene Papiere ohne Satinierung -> raue Oberfläche, satinierte und gestrichene Papiere -> glatte Oberfläche.

A1: Papier und Pappe – Bestimmung der flächenbezogenen Masse

Nach DIN EN ISO 536:2012-11

Diese Norm legt ein Verfahren zur Bestimmung der flächenbezogenen Masse von Papier und Pappe fest.

1 Begriff

Die flächenbezogene Masse ist die Masse einer Flächeneinheit von Papier oder Pappe und wird durch ein spezielles Prüfverfahren ermittelt. Sie gibt an, wie viel Gramm ein Quadratmeter des Werkstoffs wiegt und wird demzufolge in g/m² angegeben. Die Prüfungen erfolgen in klimatisierten Räumen, weil Papier oder Pappe ihr Gewicht in Abhängigkeit von der Luftfeuchtigkeit verändern.

2 Probenanzahl und Probengröße

Folgt man den Vorschriften der Norm, so sind aus mindestens fünf Probestücken des Materials mindestens 20 Proben zu entnehmen, die jeweils eine Fläche von 500 bis 1000 cm² aufweisen sollen. Für jede der 20 Proben soll nun die exakte Fläche und die exakte Masse festgestellt werden.

Diese Verfahrensweise verbraucht nicht nur erheblich Material, sondern bindet auch Zeit in großem Umfang. Deshalb wird in vielen Labors eine von der Norm eigentlich als Ausnahme formulierte Regelung genutzt, die die Verwendung von Proben mit einer Größe von 100 cm² gestattet. Auch die Anzahl der Proben wird häufig auf die bei anderen Prüfverfahren geforderte Probenanzahl von zehn reduziert, entspricht aber nicht den Forderungen dieser Norm.

Es ergeben sich also:

10 Proben mit den Abmessungen 100 mm x 100 mm (= 1 dm²) oder

10 runde Proben mit einer Fläche von 100 cm² (= 1 dm²).

Die Proben können entweder mit der Laborschere zugeschnitten oder mit einem speziellen Kreisschneider hergestellt werden. Die Bestimmung der flächenbezogenen Masse erfolgt an klimatisierten Proben.

3 Durchführung der Prüfung

Zur Bestimmung der flächenbezogenen Masse werden Wägungen auf Analysen- oder Präzisionswaagen durchgeführt. Die Ablesung erfolgt auf drei wertanzeigende Stellen. Bei der zuvor genannten Probengröße müssen allerdings die auf der Analysewaage ermittelten Werte umgerechnet werden, um eine Angabe der flächenbezogenen Masse in der Maßeinheit g/m² zu ermöglichen.

Dabei ist:

m Masse der Probe

A Fläche der Probe in dm² (hier also 1 dm² = 100 cm²)

g flächenbezogene Masse in g/m²

-> Hilfestellung: Wie viele Probestücke von 1 dm² Fläche (oder 10 cm mal 10 cm oder 100 mm mal 100 mm) braucht man, um eine Fläche von 1 m² abzudecken?

4 Auswertung

Für die Messwerte ist ein Messprotokoll anzufertigen. Aus den Einzelmesswerten ist der Mittelwert zu bestimmen. Beantworten Sie abschließend die folgenden Fragen:

• Vor Ihnen liegt ein Blatt Papier vom Format A4 mit einer flächenbezogenen Masse von 80 g/m². Wie groß ist die Masse dieses Blatts?

• Was sagt der Begriff „flächenbezogene Masse“ aus? Beschreiben Sie diesen Begriff mit eigenen Worten.

• Nennen Sie von mindestens drei Werkstoffen, die Sie in ihren Unternehmen verarbeiten, die Messwerte für die flächenbezogene Masse. Besprechen Sie diese Aufgabe eventuell auch mit ihren Mitschülerinnen und Mitschülern.

A2: Papier und Pappe – Bestimmung der Dicke, der Dichte und des spezifischen Volumens

Nach DIN EN ISO 534:2012-02

Diese Norm legt zwei Verfahren zur Messung der Dicke von Papier und Pappe fest. Des Weiteren legt sie Berechnungsverfahren für die scheinbare Dichte und das scheinbare spezifische Volumen dieser Werkstoffe fest. Scheinbare Dichte, scheinbares spezifisches Volumen: Papier und Karton haben feinste Hohlräume. Daher spricht man hier von scheinbaren Werten wie scheinbarer Dichte und scheinbarem spezifischem Volumen. Im Fall der „scheinbaren Dichte“ spricht man auch von Rohdichte. Dabei handelt es sich um die „geometrische Dichte“ eines porösen Körpers, Porenräume inklusive.

1 Begriff

Die Dicke ist ein Ausdruck für die „Bogenhöhe“, sie gibt also den senkrechten Abstand zwischen den zwei parallelen Oberflächen des Werkstoffes an. Sie gehört neben der flächenbezogenen Masse zu den Grundeigenschaften eines Papiers oder einer Pappe. Die Norm unterscheidet dabei zwei unterschiedliche Angaben, je nachdem, auf welche Art und Weise die Dickewerte bestimmt wurden.

a) Einzelblattdicke

Abstand zwischen einer Oberfläche eines Papiers oder einer Pappe zur anderen – gemessen an einem Einzelblatt,

b) Mittlere Dicke eines Einzelblatts

Dicke eines einzelnen Blattes Papier (nicht für Pappe), berechnet aus der Dicke mehrerer übereinander liegender Blätter eines Stapels.

Diese Unterscheidung führt vor allem bei der Angabe der Mittelwerte zu schwer zu trennenden Wortspielen. (nach a: mittlere Einzelblattdicke, nach b: mittlere Dicke des Einzelblatts) Da das Verfahren nach b) meist nur für extrem dünne Werkstoffe eingesetzt wird, soll hier darauf verzichtet werden.

2 Probenanzahl und Probengröße

Mindestens 20 Proben der Abmessung mindestens 60 mm x 60 mm

Da die Bestimmung der Grundeigenschaften zu den für jeden zu prüfenden Werkstoff immer durchzuführenden Messungen zählt und deshalb bereits mindestens zehn Proben mit den Abmessungen 100 mm x 100 mm aus der Bestimmung der flächenbezogenen Masse zur Verfügung stehen, können diese für die Messung der Dicke weitere Verwendung finden, wenn nicht Knicke, Falten oder Risse eine exakte Dickenmessung verhindern.

3 Durchführung der Prüfung

Es werden je Probeblatt zwei Dickemesswerte aufgenommen, sodass insgesamt 20 Messwerte vorliegen (bei 20 Probeblättern nur eine Messung je Blatt). Dabei muss der Messtaster des Dickenmessgerätes stets mindestens 20 mm von jeder Kante der Probe entfernt sein. Das zweimalige Messen an der gleichen Stelle ist zu vermeiden.

Zur Prüfung werden Dickenmesser mit einem vorgegebenen Tasterdruck verwendet. Dieser Tasterdruck ist ebenso wie der Durchmesser des Tasters von den zu prüfenden Werkstoffen abhängig (Papier, Pap-pe, Wellpappe, Tissue). Die entsprechenden Angaben sind den Anleitungen der Gerätehersteller zu entnehmen.

4 Auswertung

Die Messergebnisse für die Dicke des Werkstoffs werden in einem Messprotokoll zusammengefasst. Die mittlere Einzelblattdicke wird berechnet. Das Ergebnis wird in Mikrometern an drei signifikanten Stellen angegeben. Deneben sind der größte und der kleinste Wert der Einzelblattdicke anzugeben. Unter Nutzung der Ergebnisse der Dickenmessung und der Messung der flächenbezogenen Masse werden berechnet:

• Scheinbare Blattdichte:

Dabei ist:

ds scheinbare Dichte in g/cm³

g flächenbezogene Masse in g/cm²

δ mittlere Einzelblattdicke in µm

Das Ergebnis ist auf zwei Dezimalstellen anzugeben.

• Scheinbares spezifisches Volumen des Einzelblattes

Dabei ist:

vs scheinbares spezifisches Volumen in cm³/g

g flächenbezogene Masse in g/m²

δ Mittlere Einzelblattdicke in μm

Das Ergebnis ist auf zwei Dezimalstellen anzugeben.

Stellen Sie zur Vertiefung Ihrer Kenntnisse folgende Überlegungen an:

• Welche Bereiche der flächenbezogenen Masse lassen sich den Begriffen „Papier“, „Karton“ und „Pappe“ zuordnen?

• In welchen Größenordnungen sind die Dicken von typischen Verarbeitungspapieren zu erwarten?

• Für welche Eigenschaften von Papier und Karton könnten die Eigenschaften spezifisches Volumen beziehungsweise scheinbare Dichte ausschlaggebend sein?

B: Papier und Pappe - Bestimmung von Eigenschaften bei Zugbeanspruchung – Verfahren mit konstanter Dehngeschwindigkeit (20 mm/min)

Nach DIN EN ISO 1924-2:2009-05

Diese Norm legt ein Verfahren fest, mit dem die breitenbezogene Bruchkraft und die Bruchdehnung gemessen werden. Weiterhin wird eine Gleichung beschrieben, mit der der Bruchkraftindex berechnet werden kann.Voraussetzung dafür ist jedoch die Messung der Bruchkraft, die allerdings in dieser Norm nicht gesondert definiert und auch als Ergebnis der Messungen nicht gesondert gefordert wird. Die DIN EN ISO 1924-2 ist anwendbar auf alle Papiere und Pappen, einschließlich der Gruppe der Wellpappenrohpapiere. Sie ist nicht anwendbar auf Wellpappen.

1 Bestimmung der Bruchkraft FB:

1.1 Begriff

Die Bruchkraft FB (auch Bruchwiderstand) entspricht der maximalen Zugkraft Ft, die ein Probestreifen definierter Länge und Breite aushält, bevor er reißt. Sie wird während des Zugversuches ermittelt und in N angegeben.

1.2 Probenanzahl und Probengröße

10 Proben aus der Längsrichtung (MD)

10 Proben aus der Querrichtung (CD)

mit den Abmessungen

15 mm Breite

180 mm freie Einspannlänge

==> ca. 250 mm Zuschnittlänge

1.3 Durchführung der Prüfung

Als Prüfgerät ist eine Zugprüfmaschine zu verwenden. Die Probenstreifen werden auf einem speziell für diese Streifenbreite eingerichteten Streifenschneider in der erforderlichen Anzahl aus Längs- und Querrichtung zugeschnitten.

Die Probestreifen sind außerhalb der Prüffläche zu kennzeichnen. Für die Prüfung ist eine freie Einspannlänge von 180 mm vorgegeben. Sollte aus zwingenden Gründen eine Einspannlänge von 180 mm nicht möglich sein, ist diese auf 150 mm beziehungsweise 100 mm zu verkürzen. Diese Abweichung ist dann im Protokoll zu vermerken. Die Streifen sind einzeln, ohne Verdrehung oder Verkantung einzuspannen. Die Proben sollen nicht durchhängen, es darf aber keine große Spannung aufgebracht werden. Zu beachten ist, dass die Streifen innerhalb ihrer freien Einspannlänge nicht mit den bloßen Händen berührt werden dürfen. Danach wird der Prüfvorgang über die entsprechende Prüfsoftware gestartet. Versuchsergebnisse von Proben, die innerhalb eines Abstandes von 10 mm zu den Einspannklemmen reißen, sind zu kennzeichnen und ihre Anzahl im Prüfbericht angegeben werden. Die Messergebnisse sind in entsprechenden Messtabellen aufzuführen.

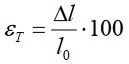

2 Bestimmung der Bruchdehnung ɛT:

2.1 Begriff

Die Bruchdehnung ɛT ist die Verlängerung der bis zum Bruch belasteten Probe in Bezug auf ihre ursprüngliche Einspannlänge. Sie wird in % angegeben und kann in der Regel direkt am Messgerät abgelesen werden. Ist nur eine Ablesemöglichkeit für die Längenänderung der Probe in mm am Gerät vorhanden, kann die Bruchdehnung berechnet werden. Die Formel hierfür lautet:

(%)

(%)

Es bedeuten in der Formel:

ɛT = Bruchdehnung in %

Δl = Längenänderung beim Bruch in mm

l0 = ursprüngliche Einspannlänge in mm

Sollte am Gerät die Dehnung abgelesen werden können, ist dies nur möglich, wenn die freie Einspannlänge 180 mm beträgt, anderenfalls ist diese in der Prüfsoftware zu korrigieren.

2.2 Probenanzahl und Probengröße

Es sind für die Bestimmung der Bruchdehnung keine gesonderten Proben erforderlich.

2.3 Durchführung der Prüfung

Die Bestimmung der Bruchdehnung ɛT beziehungsweise der Längenänderung Δl erfolgt parallel zur Bestimmung der Bruchkraft. Welche der beiden Größen als ablesbarer Wert vorliegt, ist vom Prüfgerät abhängig.

3 Auswertung

Für die einzelnen Messgrößen sind die Mittelwerte anzugeben. Getrennt nach Längs- und Querrichtung sind folgende Berechnungen vorzunehmen:

• Breitenbezogene Bruchkraft:

Dabei ist:  der Mittelwert der maximalen Zugkraft in N

der Mittelwert der maximalen Zugkraft in N

b die Breite der Probe (i.d.R. 15 mm)

Die breitenbezogene Bruchkraft wird in vielen Unternehmen auch als tensile strength bezeichnet. Ein Formelzeichen dafür ist noch nicht vereinbart.

• Bruchkraftindex:

Dabei ist: w die flächenbezogene Masse in g/m²

Beachtet werden muss dabei, dass in dieser Norm das Formelzeichen für die flächenbezogene Masse – anders als in der für deren Bestimmung gültigen DIN EN ISO 536 – nicht mit „g“ angegeben ist. Der Bruchkraftindex wird in vielen Unternehmen auch als tear index bezeichnet.Ein Formelzeichen dafür ist noch nicht vereinbart. Abschließend sollen zur Vertiefung der Kenntnisse aus diesem Versuch die folgenden Fragen beantwortet werden:

a) Wie ist das Verhältnis der Bruchkraft in Längsrichtung und in Querrichtung bei Ihrem Papier? Geben Sie folgendes Verhältnis an: FB (MD) : FB (CD) = 100 % : x

b) Wie ist das Verhalten des untersuchten Werkstoffs in Bezug auf Bruchkraft und Bruchdehnung in Längs- und in Querrichtung?

c) Für welche Werkstoffe der Papierverarbeitung ist ein ausgeprägtes Längs-Querverhältnis wünschenswert? Für welche Werkstoffe wünscht man dies gerade nicht?

C: Prüfung von Papier und Pappe

Bestimmung der Glätte nach Bekk nach DIN 53107:2003-12

Bestimmung der Rauheit nach Bendtsen nach DIN 53108:2011-01

Die Bestimmung der Glätte nach Bekk und der Rauheit nach Bendtsen lässt sich sinnvollerweise in einem Zusammenhang darstellen, da beide Messverfahren eigentlich die gleiche Oberflächeneigenschaft beschreiben. Da sich die Messverfahren aber stark unterscheiden, soll die Beschreibung der Messverfahren nacheinander erfolgen. Ein drittes Messverfahren – die Bestimmung der Rauheit nach dem Print-Surf-Verfahren nach DIN ISO 8791-4 – soll hier nur erwähnt, aber nicht näher vorgestellt werden.

Bestimmung der Glätte nach Bekk nach DIN 53107

Prüfverfahren zur Ermittlung der Oberflächenglätte von Papier. Das Luftstromverfahren nach Bekk wird angewandt, wenn es um glatte Papiere geht. Die Angabe der Glätte erfolgt dabei nach der Zeit, in welcher eine bestimmte Luftmenge zwischen dem Papier und einer Gegenfläche durchströmt. Das Luftstromverfahren nach Bendtsen findet Anwendung bei rauen Papieren, z.B. Zeitungspapier. Bestimmung nach DIN 53108. Quelle: Wiki für Druckverabeitung

1 Begriff

Allgemein gilt: Die Glätte ist der Grad der Berührung einer Oberfläche mit einer ideal gedachten Ebene unter festgelegten Kontaktbedingungen. Die Glätte von Papier, bestimmt nach Bekk, ist die unter festgelegten Kontaktbedingungen gemessene Zeit, die eine bestimmte Luftmenge benötigt, um zwischen Papieroberfläche und einer nahezu vollkommen ebenen Auflagefläche hindurchzutreten. Diese Luftmenge variiert je nach gewähltem Messbereich und gewählter Größe des Vakuumbehälters (10 ml, 1 ml, 80 ml). Entsprechend der o. g. DIN sind drei Prüfverfahren möglich:

Verfahren A: großer Vakuumbehälter, Druckabbau von −50,7 auf −48,0 kPa (10 ml Prüfvolumen) für Glättewerte von 10 bis 600 s,

Verfahren B: kleiner Vakuumbehälter, Druckabbau von −50,7 auf −48,0 kPa (1 ml Prüfvolumen) für Glättewerte ab 300 s,

Verfahren C: großer Vakuumbehälter, Druckabbau von −50,7 auf −29,3 kPa (80 ml Prüfvolumen) für Glättewerte unter 20 s.

Es ist zu beachten, dass das Prüfverfahren nach Bekk mit einem Unterdruck arbeitet und nur die Zeit gemessen wird, um einen anfangs bestehenden Unterdruck durch in den Vakuumbehälter einströmende Luft um einen bestimmten, vorgewählten Betrag abzubauen.

Bei einer rauen Oberfläche kann die Luft schnell zwischen Papier und der als eben gedachten Glasplatte hindurchströmen, da es zwischen beiden nur wenig Berührungspunkte gibt. Ist die Papieroberfläche dagegen sehr glatt, existieren viele Kontaktstellen, und die Luft benötigt eine längere Zeit, um zwischen den beiden Flächen hindurchzudringen. Es besteht folgender Zusammenhang:

• glatte Oberfläche langsame Druckabnahme hohe Sekundenzahl

• raue Oberfläche schnelle Druckabnahme niedrige Sekundenzahl

2 Probenanzahl und Probengröße

Zehn Proben von der Oberseite

Zehn Proben von der Unterseite

mit den Abmessungen

mindestens 70 mm breiter Streifen der Probeblattlänge.

Es können an einem Streifen mehrere Messpunkte angeordnet werden. Die Proben sollen keine Falten, Knicke, Löcher, Wasserzeichen oder Aufdrucke aufweisen, da diese die Messwerte verfälschen.

3 Durchführung der Prüfung

Die Probe ist mit der zu prüfenden Seite nach unten auf die eben gedachte Glasplatte aufzulegen. Für jede Prüfung ist eine neue Probe zu verwenden, auch wenn die Probe bei der Prüfung nicht zerstört wird. Es ist auch unzulässig, die Glätte von der Oberseite und der Unterseite an derselben Probe zu bestimmen. Die Probe wird so auf die Glasplatte aufgelegt, dass diese vollkommen bedeckt ist. Durch Betätigen der Taste „Start“ wird die Probe mit einem Druckstempel von 10 cm² Auflagefläche mit einem Druck von 100 kPa (10 N/cm²) angedrückt. Dieser soll garantieren, dass keine Luft durch die Probe hindurchgesaugt wird. Die in Sekunden angegebene Zeit, die am Display erscheint, ist ein Maß für die Glätte. Nach dem Notieren des Messwertes beginnt die nächste Messung durch Drücken der Taste „Start“.

Die Messungen werden nach Oberseite und Unterseite des zu prü-fenden Werkstoffs getrennt durchgeführt und wie folgt angegeben:

Messwerte bis 100 s werden auf 0,1 s gerundet.

Messwerte über 100 s werden auf 1 s gerundet.

Bestimmung der Rauigkeit nach Bendtsen nach DIN 53108

1 Begriff

Die Rauigkeit nach Bendtsen ist der Luftstrom, der zwischen einem Messring des Messkopfes des Prüfgerätes nach Bendtsen und der Papieroberfläche bei einem festgelegten Überdruck hindurchgeht. Der für diese Prüfung nach der bereits genannten DIN zu verwendende Überdruck beträgt 15 mbar (1,47 kPa), der Anpressdruck des Messringes auf die Probenoberfläche beträgt 100 kPa bei einem Durchmesser des Messrings von 31,5 mm.

Hinweis: Das Messverfahren zur Bestimmung der Rauheit nach dem Parker-Print-Surf-Verfahren (PPS) kann Messergebnisse in der gleichen Maßeinheit liefern wie das Messgerät nach Bendtsen, jedoch sind die Messwerte nicht miteinander vergleichbar, da die Messköpfe jeweils anders gestaltet sind. Parker-Print-Surf (PPS) ist neben den Verfahren nach Bendtsen und Bekk eine von mehreren Methoden, „die Rauigkeit bzw. die Glätte einer Papier- oder Kartonprobe indirekt durch Vermessen eines Luftstromes, der zwischen einer Blende und der Papierfläche durchströmt, zu messen“. Mehr Informationen und sche-matische Darstellungen der Messmethoden im WOCHEN-BLATT FÜR PAPIERFABRIKATION 21 · 2006.

2 Probenanzahl und Probengröße

Zehn Proben von der Oberseite

Zehn Proben von der Unterseite

mit den Abmessungen

mindestens 70 mm breiter Streifen der Probenblattlänge.

Es können an einem Streifen mehrere Messpunkte angeordnet werden. Die Proben sollen keine Falten, Knicke, Löcher, Wasserzeichen oder Aufdrucke aufweisen, da diese die Messwerte verfälschen.

3 Durchführung der Prüfung

Als Prüfgerät ist ein Rauigkeits-Prüfgerät nach Bendtsen zu verwenden. Anders als bei der Glättemessung nach Bekk wird hier mit einem Überdruck gemessen. Im Messkopf wird hier ein Messring verwendet, der entsprechend der Oberflächenbeschaffenheit die Papieroberfläche mehr oder weniger gut abdichtet. Der zu prüfende Werkstoff wird auf die Glasplatte aufgelegt – und zwar so, dass die zu prüfende Seite nach oben weist. Danach wird die Messung gestartet.

Hat das Messgerät den unter dem Messkopf vorgegebenen Prüfdruck erreicht, wird der durch die Unebenheiten der Papieroberfläche verloren gehende Luftstrom gemessen und angezeigt. Auch hier ist für jede Messung, auch für die Ober- und die Unterseite, eine neue Probe zu verwenden.

Für die Rauigkeit nach Bendtsen gilt der folgende Zusammenhang:

• glatte Oberfläche gute Abdichtung kleiner Luftstrom,

• rauhe Oberfläche geringe Abdichtung großer Luftstrom.

Das Ergebnis der Prüfung ist somit ein Ausdruck für die Oberflächenrauheit. Schwankungen in den Messwerten sind durchaus normal und lassen sich durch die kleine Prüffläche und die punktartige Abtastung der Papieroberfläche erklären. Die Messungen werden nach Oberseite und Unterseite des zu prüfenden Werkstoffs getrennt durchgeführt und wie folgt angegeben:

4 Auswertung

Erfassen Sie alle Messwerte in geeigneten Messprotokollen. Beantworten Sie auch die folgenden Fragen:

a) Wie verhalten sich Glätte und Rauheit zueinander?

b) Weist ein raues Papier einen hohen oder einen niedrigen Messwert (nach Bendtsen) auf?

c) Weist ein glattes Papier einen hohen oder einen niedrigen Messwert (nach Bekk) auf?

d) Vergleichen Sie Ihre Aussagen aus b) und c)!

e) Wodurch kann bei der Papierverarbeitung die Rauigkeit beziehungsweise die Glätte verändert werden?f) Für welche technologischen Prozesse der Papierverarbeitung ist die Rauheit von Bedeutung?

D: Wellenrohpapier – Bestimmung des Flachstauchwiderstandes an labormäßig gewelltem Wellenpapier

Nach DIN EN ISO 7263:2006-11

1 Begriff

Der Versuch dient der Bestimmung des Flachstauchwiderstandes an labormäßig gewellten Wellenpapieren. Das Verfahren wird international als Corrugated-Medium-Test (CMT) bezeichnet. Der Flachstauchwiderstand (CMT) ist der größte Widerstand, den ein zu Wellen geformter und auf einem Klebeband haftender Probestreifen einer senkrecht zu den Wellen wirkenden Kraft bis zum Zusammenbruch der Wellen entgegensetzt. Der CMT-Wert wird in N angegeben.Aus dem CMT-Wert lassen sich Rückschlüsse auf die Flachstauchfestigkeit der gefertigten Wellpappe ziehen.

2 Probenanzahl und Probengröße

Zehn Proben aus der Längsrichtung (MD)

mit den Abmessungen

150 bis 160 mm Länge x 12,7 mm Breite

Die Länge des Probestreifens ergibt sich in der Regel aus der zur Verfügung stehenden Probenstanze. Steht keine Probenstanze zur Verfügung, so sollten die Proben die oben genannte Länge aufweisen, können aber in Abweichung zur Norm auch eine Breite von 15 mm haben. Dies ist jedoch im Prüfbericht ausdrücklich zu vermerken.

3 Durchführung der Prüfung

Die Prüfung ist mit einer Druckprüfmaschine durchzuführen. Als Zusatzgeräte werden ein Wellenbildner, auch Medium-Fluter genannt. Zudem wird eine Vorrichtung zum Kleben der Proben benötigt. Der Wellenbildner muss zwei heizbare, umlaufende und auf eine Temperatur von (175 ± 8) °C einstellbare Riffelscheiben besitzen. Die zugeschnittene Probe wird zwischen die beiden Riffelscheiben eingeführt, wenn diese die vorgeschriebene Temperatur erreicht haben, das heißt, wenn die Kontrolllampe für „Heizung“ erloschen ist. Die so geformte Probe wird danach vorsichtig in die Vorrichtung zum Kleben der Proben eingelegt. Die Wellenkämme der Probe werden mit einem Klebeband von mindestens 16 mm Breite und 120 mm Länge fixiert. Es ist besonders darauf zu achten, dass dabei die Wellen nicht verformt oder beschädigt werden. Die überstehenden Enden der Probe werden am Schluss flach auf das Klebeband aufgedrückt.

Die fertige Probe besteht aus zehn Wellen. Die so vorbereiteten Proben können nach zwei verschiedenen Prüfverfahren geprüft werden:

• die aufgeklebte Probe ist sofort (innerhalb von 5 s bis 8 s nach der Verformung) zu stauchen oder

• die aufgeklebte Probe wird vor dem Stauchen für 30 bis 35 Minuten klimatisiert.

Die Proben werden einzeln zwischen die Druckplatten der Prüfmaschine eingelegt und bis zum Zusammenbrechen der Wellen belastet. Proben, die während des Versuches kippen (Kipper), sind nicht zu bewerten und durch zusätzliche Proben zu ersetzen. Beim Prüfen sofort nach der Verformung werden in der Regel höhere Werte erreicht als nach einer Klimatisierungsphase. Dies liegt zum einen an der geringeren Feuchtigkeit der Probe unmittelbar nach der Verformung und zum anderen an den Veränderungen im Wellenprofil, die sich während der Klimatisierung an den Proben einstellen.

4 Auswertung

Die Messwerte werden in ein Messprotokoll eingetragen und für den CMT- Wert wird der Mittelwert errechnet. Dabei werden die Einzelergebnisse vorher auf die nächsten 5 N von den gemessenen Ergebnissen gerundet. Dabei erfolgt die Angabe des Ergebnisses in folgender Form:

CMT0 = 300 N oder CMT30 = 260 N.

Die Fußnote am Formelzeichen CMT bedeutet steht für die Zeitdauer der Klimatisierung der Proben vor der Prüfung (siehe auch Punkt 3).

Darüber hinaus wird der sogenannte Flachstauchwiderstandsindex errechnet. Dieser ergibt sich zu:

in N m² / g

in N m² / g

Dabei ist:

X Flachstauchwiderstandsindex

Mittelwert des Flachstauchwiderstandes

Mittelwert des Flachstauchwiderstandes

g flächenbezogene Masse.