6.2.1.3 Stanzen

Stanzen ist ein Arbeitsverfahren, das im Bereich der Technik vielseitig angewendet wird (Metall, Kunststoff, Leder, Papier etc.). Im Gegensatz zum Schneiden, bei dem nur in geraden Linien getrennt werden kann, ist es beim Stanzen möglich, jede gewünschte Form (Kreis, Ellipse, krumme Linien) aus dem Material herauszutrennen.

Der Trennvorgang im Stanzverfahren mit Stanzwerkzeugen entspricht dem Scherschneiden und dem Keilschneiden. Insbesondere handelt es sich um:

Insbesondere handelt es sich um:

Abb. 6.2.14: Keilschneiden/Scherschneiden (Quelle: Eigene Darstellung)

Zur Herstellung von Stanzzuschnitten (fassionierte Zuschnitte) werden Stanztiegel (Handstanztiegel), Flachbett-Stanzautoma (Autoplatine) und Rotationsstanzmaschinen eingesetzt. Stanzzuschnitte können von Hand, aber auch im Flachbett- beziehungsweise Rotationsverfahren ausgeführt werden.

Auch hier ist der Vorgang ein Materialverdrängen. Die beiden Flanken einer Schneidlinie drängen in einer Abwärtsbewegung das zu stanzende Material seitlich weg. In der Fachsprache nennt man diese Art des Trennens Druckschnitt.

Abb. 6.2.15: Die Schneidlinie dringt in das Material ein (Quelle: ESUpedia – „Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung“ des Fachverbandes deutscher Stanzformhersteller e.V.)

Die Geometrie des Trennvorgangs wird von einem Layout (Stanzwerkzeug) vorgegeben.

Flachbett-Stanzen

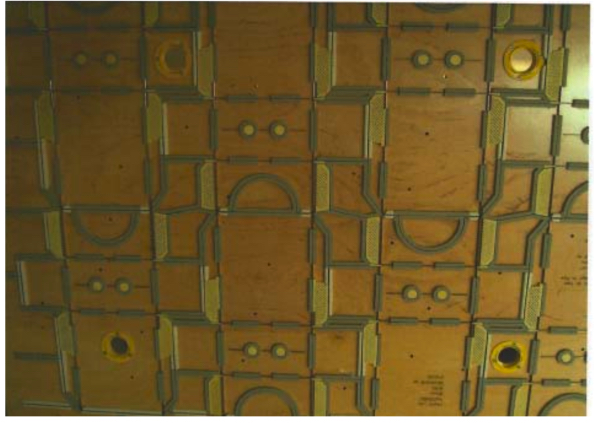

Abb. 6.2.16: Ausschnitt einer Stanzform (Bandstahlschnitt, Quelle: ESUpedia – „Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung“ des Fachverbandes deutscher Stanzformhersteller e.V.)

Hierbei handelt es sich um eine Flachbettstanzform. Die Linien, Oberbegriff für alle aus Kohlenstoffstahl gefertigten Bänder, stellen Schneid-, aber auch Rilllinien sowie die Kombination aus beidem (Rill-perforation) dar. Abb. 6.2.17 zeigt den Stanzvorgang – hier: Schneid- und Rilllinie in Kombination – im Detail. Gestanzt werden können in einem Arbeitsgang Schneid-, aber auch Rilllinien sowie die Kombination aus beidem (Rillperforation).

Abb. 6.2.17: Stanzvorgang eines Tiegels (Quelle: Eigene Darstellung)

Schneidlinientypen

Schneidlinien sind in vielen verschiedenen Varianten erhältlich – zum Beispiel mit doppelseitiger Fase, mit einseitiger Fase, mit Facettenschliff, mit einseitigem Facettenschliff, mit geschabten, geschliffenen, polierten, beschichteten Schneidlinien und vielem mehr.

Schneidlinien mit einseitiger Fase beziehungsweise einseitigem Facettenschliff werden genutzt, wenn am Stanzgut einseitig die seitliche Verdrängung vermieden werden soll.

Die Fase ist eine abgeschrägte Fläche, die an einer Werkstückkante erzeugt wird. Schneiden können je nach Anwendung sehr unterschiedlich geformt sein. Formbeeinflussend sind zum Beispiel die erforderlichen Drücke und die zu schneidenden Materialdicken.

Die folgende Tabelle (Abb. 6.2.18) zeigt eine Übersicht der hauptsächlich verwendeten Schneidengeometrien: (Quelle: Eigene Darstellung)

Die Qualität der Schneidlinie, passend zu den Anforderungen des Stanzgutes, kann aus nachfolgender Tabelle (Abb. 6.2.19) entnommen werden.

Abb. 6.2.19: Auswahl der Qualität der Schneidlinie (Quelle: ESUpedia – „Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung“des Fachverbandes deutscher Stanzformhersteller e.V.)

Lochstanzen

Können Teilbereiche einer Stanzform nicht aus Linien gefertigt werden, weil die Größe zu gering oder die Gestaltung zu filigran ist, so werden Lochstanzen eingesetzt. Hier kommt Stahl zum Einsatz, der nach der Fertigung noch zu härten ist. Bei runden Teilen sprechen wir von Lochpfeifen. Formteile mit anderen als runden Konturen werden als Profilstanzen bezeichnet.

Abb. 6.2.20: Lochstanzen und Profilstanzen (Quelle: ESUpedia – „Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung“ desFachverbandes deutscher Stanzformhersteller e.V.)

Anforderungen an die Scheidelinien beim Stanzvorgang

Der technisch-physikalische Vorgang des Stanzens lässt sich mit der Darstellung des Stanzdruckes in den einzelnen Phasen erklären (Abb. 6.2.21):

Abb. 6.2.21: Anforderung an die Schneidlinie – einzelne Phasen des Stanzdrucks (Quelle: Eigene Darstellung)

Die Abbildung kann den Vorgang nur qualitativ darstellen, da viele Parameter den Stanzprozess beeinflussen, hauptsächlich die Materialeigenschaften und die Geometrie der Schneidlinie. Beim Flachbett-Stanzen ist es notwendig, dass die Schneidlinie auf der Gegenstanzplatte aufsitzt. Nur so lassen sich saubere Schnittkanten am Stanzgut erzielen. Der erforderliche Stanzdruck muss in Abhängigkeit vom Material genau richtig eingestellt sein. Zu hoher Druck im Bereich 4 (aus Abb. 6.2.20) des Stanzvorgangs (Material ist durchtrennt) führt dazu, dass Schneidlinienspitzen abstumpfen oder brechen. Das wiederum führt zu einem unsauberen Stanzergebnis: Es bilden sich sogenannte Stanzhaare, oder die Teile sind nichtvoneinander getrennt. Stanzhaare sind aus der Schnittfläche herausragende Fasern.

Abb. 6.2.22: abgestumpfte und abgebrochene Schneidlinienspitze – schematisch dargestellt (Quelle: Eigene Darstellung)

Zurichtung

Bei einer Flachbett-Stanzform handelt es sich um ein flächiges Werkzeug – und alle Schneidlinien treffen auf dem Throntisch zum gleichen Zeitpunkt auf die Gegenstanzplatte. Durch Toleranzen, entweder bei den Schneidlinien oder beim Stanztiegel, gibt es im praktischen Vorgang des Stanzens immer Zonen, in denen einige Schneidlinien bereits das Stanzgut durchgestanzt haben und auf die Gegenstanzplatte treffen, während in anderen Bereichen noch keine komplette Stanzung erreicht worden ist.

Abb. 6.2.23: Darstellung eines Stanzprozesses bei unebenem Stanztiegel (Quelle: Eigene Darstellung)

Um die Toleranzen im Tiegel auszugeichen, ist es notwendig, die rechte Schneidlinie zu unterlegen.

Abb. 6.2.24: Darstellung eines Stanzprozesses bei unebenem Stanztiegel und Zurichtung (Quelle: Eigene Darstellung)

Um diese Unebenheiten auszugleichen, wird ein Zurichtebogen verwendet. Mit einem Zurichtebogen aus kalibriertem Papier wird geprüft, ob die Stanz-Maschine ein gleichmäßiges und damit sauberes Stanzergebnis liefert. Ein Zurichtebogen ist ein Papierbogen, auf dem die Nutzenanordnung der Stanzform angegeben wird. Er ist spezifisch für einen Auftrag und eine Maschine und kann nur mit der entsprechenden Stanzform verwendet werden. Dazu ist es empfehlenswert, die Maschine auf dem Zurichtebogen zu identifizieren.

Als Material für den Zurichtebogen wird ein Spezialpapier für Offset-Druckmaschinen (kalibriertes Papier – 1 mm dick mit einer maximalen Toleranz von +- 0,01 mm) empfohlen.

Das für den Zurichtebogen zu verwendende Papier soll folgende Eigenschaften aufweisen:

• nicht komprimiert,

• feuchtebeständig,

• stabile Außendimension und

• kalibriert.

Bei der Zurichtung wird zwischen einer Zonen- und Feinzurichtung unterschieden.

Zonenzurichtung

Die Zonenzurichtung dient zur Erhöhung der Stanzkraft in einer 0,031 mm ungenügend gestanzten Zone. Hier kann unter anderem Seidenpapier verwendet werden. Die Feinzurichtung kleiner Bereiche erfolgt mit selbstklebendem Zurichteband, das auf Rollen geliefert wird. Das Band ist zwischen 0,03 und 0,08 mm dick.

Abb. 6.2.25: Zonenzurichtung (Quelle: Handbuch „Stanzen Stanzzurichtung Autoplatine SP_ZFO_BSA0500TD01_CTK_053_00“, Bobst AG)

Feinzurichtung

Die Feinzurichtung besteht darin, dort Papierstreifen auf einen Zurichtebogen zu kleben, wo die Stanzung unregelmäßig erfolgt ist. Das Ziel ist es, eine gleichmäßige Zuschnittqualität zu erreichen, und zwar ohne erhebliche Erhöhung der Stanzkraft.

Vorteile:

• geringere Abnutzung der Stanzlinien

• Präzision und Stabilität des Zuschnitts

Abb. 6.2.26: Feinzurichtung (Quelle: Bobst AG)

Dazu werden selbstklebende Papierstreifen – Zurichteband – in Rollen zu 3 und 6 mm Breite verwendet. Die Dicke beträgt 0,03 mm bis 0,08 mm. Da die gewünschte Zurichtung eine gewisse Strahlung mit sich bringt, muss die Länge des Zurichtebands kürzer sein als die Problemstrecke am Stanzbogen. Achtung: Der Stanzdruck an der Stanzmaschine ist so weit zurückzunehmen, dass eine Beschädigung der Schneidelinien durch Überdruck auszuschließen ist.

Abb. 6.2.27: Zurichteband auf Rollen (Quelle: Bobst AG)

Bevor jedoch eine Stanzform im Schließrahmen montiert wird, muss sichergestellt sein, dass die Rückseite der Stanz-oder Rilllinien freivon jeglichen Ablagerungen sind.

Ablagerungen können wie folgt beschrieben werden:

Stahlablagerungen: Diese Ablagerungen können sich an der Verbindungsstelle der beiden Linien befinden. Sie entstehen durch Reiben eines Linienendes gegen die Seite der anderen beim Montieren (Linien zu lange oder verkehrt eingeschlagen).

Holz-, Leim- oder Lackablagerungen: Diese Ablagerungen können sich überall auf der Rückseite der Stanzform bilden.

Sauberkeit der Ausrüstung: Die Stanzausrüstung und die oberen Tiegel müssen sauber und in einem guten Zustand sein.

Abb. 6.2.28: Ablagerungen (Quelle: Bobst AG)

Fehler beim Grob- und Feinzurichten und Fehlerbehebung bei dem Einrichten der Maschine in Bezug auf die Stanzform inklusive Ausbrechwerkzeuge (Auszug aus dem Handbuch„Stanzen_Stanzzurichtung_ AutoplatineSP_ZFO_BSA0500TD01_CTK_053_00“ der Firma Bobst AG).

Das Mineral Talk (Steatit, Magnesiumsilikathydrat, in pulverisierter Form Talkum; nicht zu verwechseln mit Talg) ist ein sehr häufig vorkommendes Schichtsilikat.

Herrichten der Stanzwerkzeugsätze (Stanzwerkzeug, Ausbrechwerkzeug, Nutzentrenner)

Bevor ein Stanzwerkzeugsatz zur Verarbeitungsmaschine gelangt, sollte der Werkzeugsatz auf den Allgemeinzustand kontrolliert werden. Sollten hierbei Anomalien festgestellt werden, muss die Fertigungs-steuerung und gegebenenfalls der Stanzformbauer unterrichtet werden.

Bei diesen Kontrollen sind zu berücksichtigen:

1. Kontrolle, ob alle Werkzeuge vorhanden sind. Ein Werkzeugsatz kann bestehen aus

• Stanzform,

• oberes Ausbrechwerkzeug,

• mittleres Ausbrechbrett,

• Vorderand-Abtrennwerkzeug (Ober- und Unterwerkzeug) und

• Zurichtebogen.

2. Zustand der Holzplatten (Spalten, Brüche usw.)

3. Zustand der Linien und Gummis der Stanzform

4. Vorhandensein der Buchsen mit Spitzen in den Werkzeugen (Stanzform, Ausbrechwerkzeuge und Vorderrandabtrennvorrichtung)

5. Zustand und Befestigung der Verstärkungen und der Trennmesser des mittleren Ausbrechbretts

6. Zustand und Vorhandensein aller Ausbrecher und Ausbrechschaumstücke an dem oberen Ausbrechwerkzeug

7. Zustand und Vorhandensein der Spannvorrichtung (Klauen, Alu-Profil) und des Zentriersystems (Anschläge, Plastikschrauben) des Ausbrechwerkzeugs.

Rotationsstanzen

Im Gegensatz zu den vorher genannten Verfahren wird hier nicht mit einem flachen, sondern mit einem zylinderförmigen Werkzeug gearbeitet. Die Rotations-Stanzform wird in der Rotations-Stanzmaschine auf einen Stanzzylinder geschraubt. Bei der Produktion läuft das Material kontinuierlich zwischen Stanzzylinder und Gegenstanzzylinder durch. Die Schneidlinien tauchen dabei rund 1,5 mm in den gummibeschichteten Gegenstanzzylinder ein.

Die Schneidlinien sind mit einem Sägezahnprofil ausgestattet – dies schont die Gegendruckwalze, und beim Stanzen bewirkt das Profil einen Scher- oder Schrägschnitt. Dadurch ist weniger Stanzdruck erfor-derlich als bei einem „Parallelschnitt“ mit konstanter Linienführung, wie er beim Flachbett-Stanzen stattfindet.

Abb. 6.2.29: Prinzip Rotationsstanzen (Holzhalbschalen) (Quelle: Eigene Darstellung)

Beim Rotationsstanzen unterscheidet man zwischen Voll- und Teilwerkzeugen. Vollwerkzeuge für Rotationsstanzmaschinen zeichnen sich dadurch aus, dass sie das komplette Verpackungslayout abbilden und mit Stanzrand und Abfalltrennmessern versehen sind.

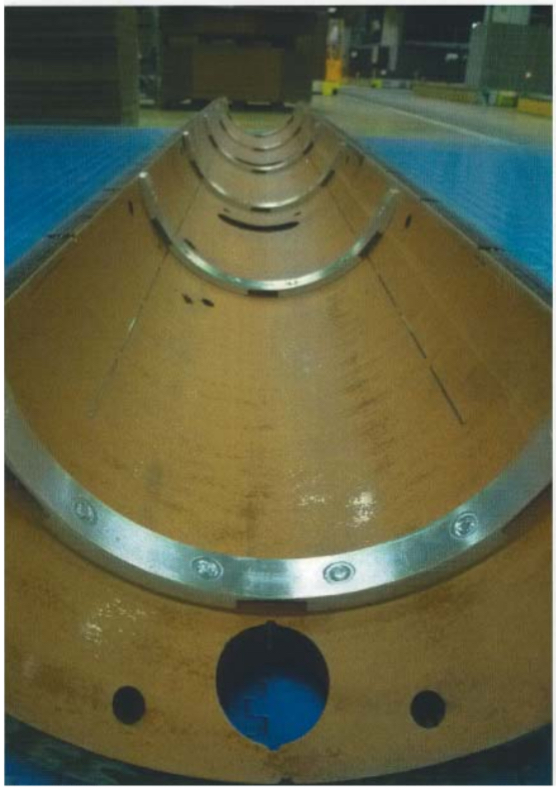

Abb. 6.2.30: Stanzform für eine Rotationsstanze (Halbschale, Quelle: ESUpedia – „Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung“ des Fachverbandes deutscher Stanzformhersteller e.V.)

Teilwerkzeuge werden je nach Verpackungstyp hergestellt. Diese können von einer einfachen Handgriffausstanzung bis hin zum halbautomatischen Boden reichen.

Abb. 6.2.31: Rotationsstanzform mit Gegendruckzylinder (Quelle: Eigene Darstellung)

Stanzlinien für Rotationsstanzwerkzeuge

Die einzubauenden Bandstahllinien liegen für die axiale Einbaurichtung in geradliniger Form, für die radiale (und schräg verlaufende) Einbaurichtung in runder Form vor. Durch die rotierende Bewegung treten beim Auftreffen der axialen Stanzlinien auf das Material hohe Gegenkräfte auf. Um diese massiv zu vermindern, nutzt man die Geometrie der Stanzlinien durch spitze oder gerundete Zähne. Diese fixieren und komprimieren zunächst das Material, bevor sie dieses durchtrennen und in den Gegenstanzbelag eindringen.

Abb. 6.2.32: Stanzlinie mitgerundeter Schneidspitze (Quelle: ESUpedia – „Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung“des Fachverbandes deutscher Stanzformhersteller e.V.)

Abb. 6.2.33: Stanzlinie mit spitzzulaufender Schneidspitze (Quelle: ESUpedia – „Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung“ des Fachverbandes deutscher Stanzformhersteller e.V.)

Abb. 6.2.34: Richtungsangaben an der Rotations-Stanzform (Quelle: Eigene Darstellung)

Abb. 6.2.35: radiale Stanzlinie (Quelle: Eigene Darstellung)

Abb. 6.2.36: axiale Stanzlinie (Quelle: Eigene Darstellung)

Charakteristisch für rotativ gestanzte Produkte ist deren ungleichmäßige Schnittkante. Diese erklärt sich durch die unterschiedlichen Zeitabstände zwischen Messerspitze und Messertal sowie durch die Durchlaufgeschwindigkeit. Die praktische Erfahrung zeigt: Schwere Materialien werden mit großzahnigen Schneidlinien gestanzt, leichte hingegen mit feinzahnigen Linien.

Gummierung

Die Gummierung hat den größten Einfluss auf die Laufeigenschaften und damit auch auf die Laufgeschwindigkeit der Stanzmaschinen. Die Gummierung des Stanzwerkzeugs hat zwei wesentliche Funktionen:

• Festhaltefunktion: Das zu stanzende Material muss während des Stanzprozesses vom Gummi fest und plan gehalten werden, sodass kein Zug entsteht und der gestanzte Bogen speziell im Haltepunktbereich nicht vorzeitig zerstört wird.

• Auswerferfunktion: Das zu stanzende Material muss nach dem Stanzprozess von den Bandstahllinien abgestreift und ausgeworfen werden.

Auf beiden Seiten der Schneidlinien werden Gummistreifen, etwa 1,5 mm höher als die Schneidlinie und in einem Abstand von circa 1 mm, auf die Trägerplatte geklebt. Damit erfüllt die Gummierung als nützlichen Nebeneffekt auch eine Schutzfunktion vor Verletzung für den Anwender bei der Handhabung der Stanzform.

Entsprechend ihren unterschiedlichen Aufgaben gibt es eine ganze Palette verschiedenartiger Gummisorten. Diese unterscheiden sich nach Material, Härte, Springfreudigkeit und Form. Für die Gummierung werden Moosgummi, Zellgummi, Vulkollan und auch Kork verwendet. Vulkollan ist ein Handelsname für Polyester-Urethan-Kautschuk. Dabei handelt es sich um einen Polyurethan-Kunststoff mit elastischen Eigenschaften ähnlich dem Naturgummi, aber besserer chemischer und mechanischer Beständigkeit.

Auf die unterschiedlichen Gummierungen und Aufbau der Stanzwerkzeuge wurde bereits ausführlich im Lernfeld 5 „Werkzeuge herstellen und vorbereiten“ eingegangen.

Befestigungssysteme bei der Rotationsstanze

Es existieren zwei Arten von Walzen zur Montage von Stanzformen:

• herkömmliche Werkzeugträgerwalzen zur Befestigung der Werkzeuge mithilfe von Schrauben oder Pratzen.

• Posilock-Walzen

Herkömmliche Werkzeugträgerwalzen

Die Stanzformen werden mit Schrauben angebracht. Diese Arbeit ist zeitaufwendig und erfordert große Sorgfalt bei der Montage.

Abb. 6.2.37: herkömmliche Werkzeugträgerwalze (Quelle: Bobst AG)

Um Fehler bei der Werkzeugmontage zu vermeiden, sollte die Montagereihenfolge für die Schrauben (s. Abb. 6.2.38, Bild 4) unbedingt eingehalten werden. Es ist immer mit der Schraube der beiden Zentrierklötze zu beginnen und mit den Schrauben 2, 3 und 4 fortzusetzen.

Abb. 6.2.38: Montagereihenfolge der Verschraubung (Quelle: Bobst AG)

Bei sogenannten „Universalstanzformen“ – zum Beispiel Handlöcher – wird die Stanzform mit „Spannpratzen“ gefestigt. Spannpratzen (auch Spanneisen) sind mit einer Bohrung oder einem Langloch versehene flache Spannelemente zur mechanischen Fixierung verschiedener fester Körper auf einer Werkplatte oder Aufnahme (Quelle: Wikipedia). Hierfür wird die Bohrung für die Verschraubung entsprechend groß ausgearbeitet.

Abb. 6.2.39: Universalstanzform mit Spannpratzen befestigt (Quelle: Bunkus Kartonagen, Bad Oldesloe)

Posilock-Werkzeugträgerwalzen

Die von BOBST entwickelte Walze lässt das Verriegeln und Entriegeln der Stanzformen durch einen Schiebeschalter zu. Auf diese Weise kann die Stanzform um die Walze gelegt und seitlich angepasst werden.

Abb. 6.2.40: Posilock-Stanzform und Verriegelung (Quelle: ESUpedia – Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung)

Abb. 6.2.41: Posilock-Stanzform – Innenansicht (Quelle: ESUpedia – Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung)

Der Werkzeugträger besteht aus zwei Anbringzonen „0“ und „1“ für die Stanzform. Bei Montage der Muffe auf 0 stützt sie sich auf den Anschlag B.

Abb. 6.2.42: Posilock-Werkzeugträger mit zwei Schalen (Halbschalen, Quelle: Handbuch „Rotationsstanzwerk – DE/SAM07520NFU0001/E“ der Fa. Bobst AG)

Legende:

A: Bügel

B: Anschlag für Schalen

J: Spiel zwischen den Schalen: Anschlag Breit „B“ + 5 mm

Fo: Form

P: Formenkante für eine Form, die aus zwei Teilen besteht, oder Vorderkante einer Form mit nur einer Schale

Montage einer einteiligen Stanzform auf einem Posilock-Werkzeugträger

Die einteilige Stanzform wird an der Anbringzone 0 befestigt. Montiert wird die Muffe auf die Anbringzone 0 unter Auflage auf den Anschlag B. Es muss darauf geachtet werden, dass die Muffe den Anschlag berührt und hierdurch fest an die Walze gedrückt wird.

Abb. 6.2.43: Posilock-Werkzeugträger mit einteiliger Stanzform (Quelle: Bobst AG)

Montage einer zweiteiligen Stanzform auf einem Posilock- Werkzeugträger

Phase 1: Die hintere Muffe wird in der Anbringzone 0 unter Auflage auf den Anschlag montiert. Es ist darauf zu achten, dass die Muffe den Anschlag berührt und hierdurch fest an die Walze angedrückt wird.

Phase 2: Die hintere Muffe wird an der Anbringzone 1 unter Auflage auf die Muffe der Zone 0 montiert. Es ist darauf zu achten, dass die Stöße der beiden Muffen sich berühren und dass die Muffe fest an die Walze gedrückt wird.

Abb. 6.2.44: Montage einer zweiteiligen Stanzform auf einem Posilock-Werkzeugträger (Quelle: Bobst AG)

Als Gegenstanzzylinder werden Zylinder mit einem Polyurethanbelag eingesetzt. Dieses flexible Material erleichtert die Werkzeugherstellung und die Maschineneinstellung erheblich. Die Schneidlinien der Rotationsstanzform tauchen während des Stanzvorganges in den PU-Belag ein. Die Gegenstanzzylinder oszillieren axial, damit die Radialschneidlinien nicht immer an derselben Stelle eintauchen.

Im Vergleich zu einer festen „Gegenpartie“ erleichtert die flexible „Gegenpartie“ mit einem PU-Gegenstanzbelag die Herstellung der Werkzeuge und die Einstellungen der Maschine erheblich.

Beispiel: unzureichende Rillung:

• mit einer festen „Gegenpartie“: Die Rilllinien müssen ausgetauscht oder hinter der Form gerichtet werden (Zurichtung)

• mit einer flexiblen „Gegenpartie“: Hier genügt es, die Maschineneinstellung zu verändern.

Die Durchmesser der Gegenstanzzylinder unterscheiden sich von denen des Stanzzylinders. Dadurch wird erreicht, dass auch die Radialschneidlinien immer an einer anderen Stelle eintauchen. Erst diese Techniken erlauben den kontinuierlichen Stanzprozess. Das Stanzergebnis wird durch den Zustand der Gegenstanzbelege stark beeinflusst. Die Gegenstanzbelege müssen aus diesem Grund ordnungsgemäß gewartet werden.

Wartung der Gegenstanzbelege

Es ist Bestandteil des rotativen Stanzverfahrens, dass das Stanzergebnis durch den Zustand der Gegenstanzsbelege stark beeinflusst wird. Die Gegenstanzbelege nutzen je nach Auftrag und Auftragsmix an unterschiedlichen Stellen ab. Beispielsweise genau in der Zylindermitte kann häufig eine nutzentrennende Linie verlaufen, die aufgrund der Oszillation des Zylinders durch Abnutzung eine Furche im Gegenstanzzylinder verursacht. Diese Furche im Gegenstanzzylinder führt dazu, dass der Maschinenführer mehr Stanzdruck geben muss, damit auch in der Mitte ein sauberes Stanzergebnis erzielt wird. Dieser erhöhte Stanzdruck, der eigentlich nur im mittleren Bereich notwendig wäre, kann dazu führen, dass an anderen Stellen im Produkt die Innenlagen im Bereich der Rilllinien platzen. Im Gegenzug dazu nutzt sich der Gegenstanzbelag stärker ab.

Als Strategie für den Umgang mit der unterschiedlichen Abnutzung der Gegenstanzbeläge eignen sich

• das Austauschen der Beläge (tauschen neu gegen alt) und

• das Tauschen der Beläge.

Da die Gegenstanzbeläge aus Teilsegmenten bestehen, können diese nach dem unten aufgeführten Beispiel getauscht werden.

Abb. 6.2.45 a: Gegenstanzbeleg – Teilsegment (Quelle: Firma DICAR, 9200 AM Drachten, Niederlande)

Abb. 6.2.45 b: Montage der Gegenstanzbelege (Quelle: Firma DICAR, 9200 AM Drachten, Niederlande)

Abb. 6.2.46: Tauschen – die Elemente 1 bis 4 rücken dann die Stelle der Elemente 5 bis 8 (Quelle: ESUpedia – Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung)

Schleifen der Beläge

Beim Schleifen der Beläge ist zu beachten, dass sich der Durchmesser des Gegenstanzzylinders ändert. Er wird kleiner. Diese Änderung muss zwingend in der Maschineneinstellung kompensiert werden.

Abb. 6.2.47: permanentes Abschleifen in der Maschine (Quelle: ESUpedia – Stanzwerkzeuge für die Karton- und Wellpappenverarbeitung)

- Zum Verfassen von Kommentaren bitte anmelden.