11.2.2 Prüfen ausgewählter Qualitätseigenschaften

In diesem Kapitel geht es um Prüfverfahren für Papier, Karton und Pappe. Das Kapitel zeigt das Vorgehen in exemplarischen Fällen. Da im Rahmen dieses Handbuches nicht alle in der Papier verarbeitenden Industrie angewandten Prüfverfahren vorgestellt werden können, soll exemplarisch aus jeder Eigenschaftsgruppe ein Prüfverfahren besprochen werden (ausgenommen sind hier die Prüfungen bezüglich optischer Eigenschaften).

Dies erfolgt in der Form einer Versuchsanleitung, in der die nachfolgenden Fragen beantwortet werden sollen:

• Was ist das für eine Prüfgröße? Welchen praktischen Sinn hat das Bestimmen dieser Prüfgröße?

• Welche Forderungen stellt die entsprechende Prüfvorschrift bezüglich der Versuchsausführung? Was ist bei der Vorbereitung und Durchführung der Messung zu beachten?

• Wie werden die gewonnenen Prüfergebnisse ausgewertet, und welche Berechnungen sind erforderlich, um aussagekräftige Ergebnisse zu erhalten?

Den Abschluss einer jeden Versuchsanleitung bildet ein Abschnitt, in dem Fragen zur Messgröße, zur Durchführung der Messungen oder zur Bewertung der Messergebnisse zusammengestellt sind. Auch Fragen zur produktionstechnischen Bedeutung von Messgrößen und zu Zusammenhängen zwischen verschiedenen Messgrößen werden gestellt. Die Beantwortung dieser Fragen soll die Kenntnisse zur untersuchten Messgröße vertiefen.

Aufbau eines Versuchsprotokolls

Über jeden Versuch ist ein Versuchsprotokoll anzufertigen. Da es für den Aufbau solcher Versuchsprotokolle keine verbindlichen Vorgaben gibt, wird hier eine Möglichkeit der Gestaltung vorgestellt. Das Versuchsprotokoll beginnt mit einem Deckblatt.

Dieses sollte mindestens enthalten:

• Prüfaufgabe (Welche Messgrößen sind zu bestimmen?),

• geprüfter Werkstoff,

• Datum,

• Name/Namen des/der Prüfenden,

• Probeblatt des Werkstoffs (zum Beispiel Probe der Grundeigenschaften – siehe Punkt A).

Es schließt sich der Abschnitt „Grundeigenschaften“ an, der die Messtabellen zur flächenbezogenen Masse und der Dicke des Werkstoffs sowie die Berechnungen zur Rohdichte und zum spezifischen Volumen beinhaltet. Es sei hier nochmals darauf hingewiesen, dass die Grundeigenschaften immer zu bestimmen sind, gleichgültig welche Messgrößen noch zu erfassen sind. Die Bewertung eines Werkstoffs ohne die Kenntnis der Grundeigenschaften macht in den meisten Fällen wenig Sinn.

Der nächste Abschnitt beinhaltet die Messtabellen der in der Prüfaufgabe genannten Größen. Dies kann nur eine einzelne Messgröße sein, kann aber auch mehrere Messgrößen umfassen. Der letzte Abschnitt befasst sich mit der Versuchsauswertung. Hier werden eventuell erforderliche Berechnungen durchgeführt (soweit diese nicht bereits im vorigen Abschnitt erfolgte) und die in der Versuchsanleitung gestellten Fragen werden beantwortet.

Arbeitsschutz und Unfallschutz

Wie an allen anderen Arbeitsplätzen auch, gibt es für den Umgang mit Messgeräten und für die Arbeit im Prüflabor entsprechende Vorschriften.Während für die Messgeräte im Allgemeinen die Bedienungsvorschriften der Hersteller verbindlich sind, gibt es für jedes Prüflabor eine Laborordnung, die sowohl das Verhalten der Mitarbeiter (Schutzkleidung, Pausengestaltung usw.) als auch den Einsatz von Schutzmitteln (Feuerlöscher, Notaustaster usw.) beziehungsweise Hilfsmitteln (zum Beispiel zur ersten Hilfe) vorschreibt. Wichtig ist dabei, dass niemand Arbeiten durchführen darf, der nicht vorher aktenkundig belehrt und in die Prüfverfahren und Prüfgeräte eingewiesen wurde.

Allgemeinverbindliche Vorbemerkungen

Um nicht in jeder Versuchsbeschreibung mit den gleichen Vorbemerkungen zu beginnen, finden sich hier zwei allgemeinverbindliche Hinweise auf Normen, die bei jeder Art von Prüfungen zu Rate zu ziehen sind.

• DIN EN ISO 186: Papier und Pappe – Probenahme zur Bestimmung der Durchschnittsqualität

(Vergleich auch Band 1 Handbuch für den Packmitteltechnologen, Lernfeld 2, Abschnitt 4 „Prüfung der Grundeigenschaften von Papier, Karton, Pappe und Kunststofffolien“)

• DIN EN 20187: Papier, Pappe und Zellstoff – Normalklima für die Vorbehandlung und Prüfung (Vergleich auch Band 1 Handbuch für den Packmitteltechnologen, Lernfeld 2, Abschnitt 4)

Inwieweit die Vorschriften dieser Normen Beachtung finden, hängt sicher auch von der Art und dem Umfang der Prüfaufgabe ab. Jedoch sollte dies vor Beginn der Messungen sorgfältig geprüft werden. Dies gilt insbesondere dann, wenn die Messungen im Rahmen eines Qualitätsmanagements erstellt werden. Darüber hinaus wird bei der Beschreibung der einzelnen Prüfungen auf zu detaillierte Angaben zur Gerätebedienung verzichtet, sofern diese nicht allgemeingültigen Charakter haben. Bei der konkreten Bedienung der Geräte muss mit Rücksicht auf die Vielzahl unterschiedlicher Bedienerkonzepte auf die entsprechenden Bedienungsanweisungen der Hersteller verwiesen werden.

A: Bestimmung der Grundeigenschaften

Obwohl die Grundeigenschaften von Papier, Karton und Pappe aus eigentlich sechs einzelnen Teilen bestehen, werden diese häufig als Gesamtaussage zusammengefasst, weil die Beurteilung eines solchen Werkstoffs ohne die Kenntnis der Grundeigenschaften eigentlich nicht sinnvoll möglich ist. Lediglich die Bestimmung der Faserlaufrichtung (MD – machine direction, CD – cross direction) und der Zweiseitigkeit (OS – Oberseite, SS – Siebseite) wird nicht generell durchgeführt. Einerseits erfolgt die Bestimmung dieser Größen im Allgemeinen nur durch visuelle Beurteilung, andererseits ergeben sich diese Aussagen oft durch Analyse der Ergebnisse anderer Prüfgrößen.

Grundeigenschaften von Papier und Karton

Flächengewicht (Geometrische Eigenschaft)

Das Flächengewicht gibt das Gewicht einer Papiersorte in g/m² an.

Dichte (Geometrische Eigenschaft)

Die Dichte ist das spezifische Gewicht eines Materials. Der Dichtegrad eines Papiers gibt die Kompaktheit seiner Machart an. Hohe Dichte -> gute Glätte.

Spezifisches Volumen (Geometrische Eigenschaft)

Je höher das spezifische Volumen eines Materials, desto höher ist seine Festigkeit/Steifigkeit.

Festigkeit (Mechanische Eigenschaft)

Die Festigkeit von Papier ermittelt man durch Messung von Zug-, Reiß-, Berst-, Biege- und Oberflächenfestigkeit. In der Verpackungsindustrie sind Reiß- und Bruchfestigkeit sowie die Biegesteifigkeit wichtige Parameter.

Faserrichtung (Mechanische Eigenschaft)

Im Papierherstellungsprozess richten sich die Fasern in Maschinenrichtung aus. Die Faserlaufrichtung hat Auswirkungen auf die Steifigkeit sowie auf die Zug- und Reißfestigkeit.

Rauigkeit (Physikalische Eigenschaften)

Die Rauigkeit des Papiers hängt von der Stoffzusammensetzung, der Blattbildung und der Satinierung ab. Ungestrichene Papiere ohne Satinierung -> raue Oberfläche, satinierte und gestrichene Papiere -> glatte Oberfläche.

A1: Papier und Pappe – Bestimmung der flächenbezogenen Masse

Nach DIN EN ISO 536:2012-11

Diese Norm legt ein Verfahren zur Bestimmung der flächenbezogenen Masse von Papier und Pappe fest.

1 Begriff

Die flächenbezogene Masse ist die Masse einer Flächeneinheit von Papier oder Pappe und wird durch ein spezielles Prüfverfahren ermittelt. Sie gibt an, wie viel Gramm ein Quadratmeter des Werkstoffs wiegt und wird demzufolge in g/m² angegeben. Die Prüfungen erfolgen in klimatisierten Räumen, weil Papier oder Pappe ihr Gewicht in Abhängigkeit von der Luftfeuchtigkeit verändern.

2 Probenanzahl und Probengröße

Folgt man den Vorschriften der Norm, so sind aus mindestens fünf Probestücken des Materials mindestens 20 Proben zu entnehmen, die jeweils eine Fläche von 500 bis 1000 cm² aufweisen sollen. Für jede der 20 Proben soll nun die exakte Fläche und die exakte Masse festgestellt werden.

Diese Verfahrensweise verbraucht nicht nur erheblich Material, sondern bindet auch Zeit in großem Umfang. Deshalb wird in vielen Labors eine von der Norm eigentlich als Ausnahme formulierte Regelung genutzt, die die Verwendung von Proben mit einer Größe von 100 cm² gestattet. Auch die Anzahl der Proben wird häufig auf die bei anderen Prüfverfahren geforderte Probenanzahl von zehn reduziert, entspricht aber nicht den Forderungen dieser Norm.

Es ergeben sich also:

10 Proben mit den Abmessungen 100 mm x 100 mm (= 1 dm²) oder

10 runde Proben mit einer Fläche von 100 cm² (= 1 dm²).

Die Proben können entweder mit der Laborschere zugeschnitten oder mit einem speziellen Kreisschneider hergestellt werden. Die Bestimmung der flächenbezogenen Masse erfolgt an klimatisierten Proben.

3 Durchführung der Prüfung

Zur Bestimmung der flächenbezogenen Masse werden Wägungen auf Analysen- oder Präzisionswaagen durchgeführt. Die Ablesung erfolgt auf drei wertanzeigende Stellen. Bei der zuvor genannten Probengröße müssen allerdings die auf der Analysewaage ermittelten Werte umgerechnet werden, um eine Angabe der flächenbezogenen Masse in der Maßeinheit g/m² zu ermöglichen.

Dabei ist:

m Masse der Probe

A Fläche der Probe in dm² (hier also 1 dm² = 100 cm²)

g flächenbezogene Masse in g/m²

-> Hilfestellung: Wie viele Probestücke von 1 dm² Fläche (oder 10 cm mal 10 cm oder 100 mm mal 100 mm) braucht man, um eine Fläche von 1 m² abzudecken?

4 Auswertung

Für die Messwerte ist ein Messprotokoll anzufertigen. Aus den Einzelmesswerten ist der Mittelwert zu bestimmen. Beantworten Sie abschließend die folgenden Fragen:

• Vor Ihnen liegt ein Blatt Papier vom Format A4 mit einer flächenbezogenen Masse von 80 g/m². Wie groß ist die Masse dieses Blatts?

• Was sagt der Begriff „flächenbezogene Masse“ aus? Beschreiben Sie diesen Begriff mit eigenen Worten.

• Nennen Sie von mindestens drei Werkstoffen, die Sie in ihren Unternehmen verarbeiten, die Messwerte für die flächenbezogene Masse. Besprechen Sie diese Aufgabe eventuell auch mit ihren Mitschülerinnen und Mitschülern.

A2: Papier und Pappe – Bestimmung der Dicke, der Dichte und des spezifischen Volumens

Nach DIN EN ISO 534:2012-02

Diese Norm legt zwei Verfahren zur Messung der Dicke von Papier und Pappe fest. Des Weiteren legt sie Berechnungsverfahren für die scheinbare Dichte und das scheinbare spezifische Volumen dieser Werkstoffe fest. Scheinbare Dichte, scheinbares spezifisches Volumen: Papier und Karton haben feinste Hohlräume. Daher spricht man hier von scheinbaren Werten wie scheinbarer Dichte und scheinbarem spezifischem Volumen. Im Fall der „scheinbaren Dichte“ spricht man auch von Rohdichte. Dabei handelt es sich um die „geometrische Dichte“ eines porösen Körpers, Porenräume inklusive.

1 Begriff

Die Dicke ist ein Ausdruck für die „Bogenhöhe“, sie gibt also den senkrechten Abstand zwischen den zwei parallelen Oberflächen des Werkstoffes an. Sie gehört neben der flächenbezogenen Masse zu den Grundeigenschaften eines Papiers oder einer Pappe. Die Norm unterscheidet dabei zwei unterschiedliche Angaben, je nachdem, auf welche Art und Weise die Dickewerte bestimmt wurden.

a) Einzelblattdicke

Abstand zwischen einer Oberfläche eines Papiers oder einer Pappe zur anderen – gemessen an einem Einzelblatt,

b) Mittlere Dicke eines Einzelblatts

Dicke eines einzelnen Blattes Papier (nicht für Pappe), berechnet aus der Dicke mehrerer übereinander liegender Blätter eines Stapels.

Diese Unterscheidung führt vor allem bei der Angabe der Mittelwerte zu schwer zu trennenden Wortspielen. (nach a: mittlere Einzelblattdicke, nach b: mittlere Dicke des Einzelblatts) Da das Verfahren nach b) meist nur für extrem dünne Werkstoffe eingesetzt wird, soll hier darauf verzichtet werden.

2 Probenanzahl und Probengröße

Mindestens 20 Proben der Abmessung mindestens 60 mm x 60 mm

Da die Bestimmung der Grundeigenschaften zu den für jeden zu prüfenden Werkstoff immer durchzuführenden Messungen zählt und deshalb bereits mindestens zehn Proben mit den Abmessungen 100 mm x 100 mm aus der Bestimmung der flächenbezogenen Masse zur Verfügung stehen, können diese für die Messung der Dicke weitere Verwendung finden, wenn nicht Knicke, Falten oder Risse eine exakte Dickenmessung verhindern.

3 Durchführung der Prüfung

Es werden je Probeblatt zwei Dickemesswerte aufgenommen, sodass insgesamt 20 Messwerte vorliegen (bei 20 Probeblättern nur eine Messung je Blatt). Dabei muss der Messtaster des Dickenmessgerätes stets mindestens 20 mm von jeder Kante der Probe entfernt sein. Das zweimalige Messen an der gleichen Stelle ist zu vermeiden.

Zur Prüfung werden Dickenmesser mit einem vorgegebenen Tasterdruck verwendet. Dieser Tasterdruck ist ebenso wie der Durchmesser des Tasters von den zu prüfenden Werkstoffen abhängig (Papier, Pap-pe, Wellpappe, Tissue). Die entsprechenden Angaben sind den Anleitungen der Gerätehersteller zu entnehmen.

4 Auswertung

Die Messergebnisse für die Dicke des Werkstoffs werden in einem Messprotokoll zusammengefasst. Die mittlere Einzelblattdicke wird berechnet. Das Ergebnis wird in Mikrometern an drei signifikanten Stellen angegeben. Deneben sind der größte und der kleinste Wert der Einzelblattdicke anzugeben. Unter Nutzung der Ergebnisse der Dickenmessung und der Messung der flächenbezogenen Masse werden berechnet:

• Scheinbare Blattdichte:

Dabei ist:

ds scheinbare Dichte in g/cm³

g flächenbezogene Masse in g/cm²

δ mittlere Einzelblattdicke in µm

Das Ergebnis ist auf zwei Dezimalstellen anzugeben.

• Scheinbares spezifisches Volumen des Einzelblattes

Dabei ist:

vs scheinbares spezifisches Volumen in cm³/g

g flächenbezogene Masse in g/m²

δ Mittlere Einzelblattdicke in μm

Das Ergebnis ist auf zwei Dezimalstellen anzugeben.

Stellen Sie zur Vertiefung Ihrer Kenntnisse folgende Überlegungen an:

• Welche Bereiche der flächenbezogenen Masse lassen sich den Begriffen „Papier“, „Karton“ und „Pappe“ zuordnen?

• In welchen Größenordnungen sind die Dicken von typischen Verarbeitungspapieren zu erwarten?

• Für welche Eigenschaften von Papier und Karton könnten die Eigenschaften spezifisches Volumen beziehungsweise scheinbare Dichte ausschlaggebend sein?

B: Papier und Pappe - Bestimmung von Eigenschaften bei Zugbeanspruchung – Verfahren mit konstanter Dehngeschwindigkeit (20 mm/min)

Nach DIN EN ISO 1924-2:2009-05

Diese Norm legt ein Verfahren fest, mit dem die breitenbezogene Bruchkraft und die Bruchdehnung gemessen werden. Weiterhin wird eine Gleichung beschrieben, mit der der Bruchkraftindex berechnet werden kann.Voraussetzung dafür ist jedoch die Messung der Bruchkraft, die allerdings in dieser Norm nicht gesondert definiert und auch als Ergebnis der Messungen nicht gesondert gefordert wird. Die DIN EN ISO 1924-2 ist anwendbar auf alle Papiere und Pappen, einschließlich der Gruppe der Wellpappenrohpapiere. Sie ist nicht anwendbar auf Wellpappen.

1 Bestimmung der Bruchkraft FB:

1.1 Begriff

Die Bruchkraft FB (auch Bruchwiderstand) entspricht der maximalen Zugkraft Ft, die ein Probestreifen definierter Länge und Breite aushält, bevor er reißt. Sie wird während des Zugversuches ermittelt und in N angegeben.

1.2 Probenanzahl und Probengröße

10 Proben aus der Längsrichtung (MD)

10 Proben aus der Querrichtung (CD)

mit den Abmessungen

15 mm Breite

180 mm freie Einspannlänge

==> ca. 250 mm Zuschnittlänge

1.3 Durchführung der Prüfung

Als Prüfgerät ist eine Zugprüfmaschine zu verwenden. Die Probenstreifen werden auf einem speziell für diese Streifenbreite eingerichteten Streifenschneider in der erforderlichen Anzahl aus Längs- und Querrichtung zugeschnitten.

Die Probestreifen sind außerhalb der Prüffläche zu kennzeichnen. Für die Prüfung ist eine freie Einspannlänge von 180 mm vorgegeben. Sollte aus zwingenden Gründen eine Einspannlänge von 180 mm nicht möglich sein, ist diese auf 150 mm beziehungsweise 100 mm zu verkürzen. Diese Abweichung ist dann im Protokoll zu vermerken. Die Streifen sind einzeln, ohne Verdrehung oder Verkantung einzuspannen. Die Proben sollen nicht durchhängen, es darf aber keine große Spannung aufgebracht werden. Zu beachten ist, dass die Streifen innerhalb ihrer freien Einspannlänge nicht mit den bloßen Händen berührt werden dürfen. Danach wird der Prüfvorgang über die entsprechende Prüfsoftware gestartet. Versuchsergebnisse von Proben, die innerhalb eines Abstandes von 10 mm zu den Einspannklemmen reißen, sind zu kennzeichnen und ihre Anzahl im Prüfbericht angegeben werden. Die Messergebnisse sind in entsprechenden Messtabellen aufzuführen.

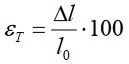

2 Bestimmung der Bruchdehnung ɛT:

2.1 Begriff

Die Bruchdehnung ɛT ist die Verlängerung der bis zum Bruch belasteten Probe in Bezug auf ihre ursprüngliche Einspannlänge. Sie wird in % angegeben und kann in der Regel direkt am Messgerät abgelesen werden. Ist nur eine Ablesemöglichkeit für die Längenänderung der Probe in mm am Gerät vorhanden, kann die Bruchdehnung berechnet werden. Die Formel hierfür lautet:

(%)

(%)

Es bedeuten in der Formel:

ɛT = Bruchdehnung in %

Δl = Längenänderung beim Bruch in mm

l0 = ursprüngliche Einspannlänge in mm

Sollte am Gerät die Dehnung abgelesen werden können, ist dies nur möglich, wenn die freie Einspannlänge 180 mm beträgt, anderenfalls ist diese in der Prüfsoftware zu korrigieren.

2.2 Probenanzahl und Probengröße

Es sind für die Bestimmung der Bruchdehnung keine gesonderten Proben erforderlich.

2.3 Durchführung der Prüfung

Die Bestimmung der Bruchdehnung ɛT beziehungsweise der Längenänderung Δl erfolgt parallel zur Bestimmung der Bruchkraft. Welche der beiden Größen als ablesbarer Wert vorliegt, ist vom Prüfgerät abhängig.

3 Auswertung

Für die einzelnen Messgrößen sind die Mittelwerte anzugeben. Getrennt nach Längs- und Querrichtung sind folgende Berechnungen vorzunehmen:

• Breitenbezogene Bruchkraft:

Dabei ist:  der Mittelwert der maximalen Zugkraft in N

der Mittelwert der maximalen Zugkraft in N

b die Breite der Probe (i.d.R. 15 mm)

Die breitenbezogene Bruchkraft wird in vielen Unternehmen auch als tensile strength bezeichnet. Ein Formelzeichen dafür ist noch nicht vereinbart.

• Bruchkraftindex:

Dabei ist: w die flächenbezogene Masse in g/m²

Beachtet werden muss dabei, dass in dieser Norm das Formelzeichen für die flächenbezogene Masse – anders als in der für deren Bestimmung gültigen DIN EN ISO 536 – nicht mit „g“ angegeben ist. Der Bruchkraftindex wird in vielen Unternehmen auch als tear index bezeichnet.Ein Formelzeichen dafür ist noch nicht vereinbart. Abschließend sollen zur Vertiefung der Kenntnisse aus diesem Versuch die folgenden Fragen beantwortet werden:

a) Wie ist das Verhältnis der Bruchkraft in Längsrichtung und in Querrichtung bei Ihrem Papier? Geben Sie folgendes Verhältnis an: FB (MD) : FB (CD) = 100 % : x

b) Wie ist das Verhalten des untersuchten Werkstoffs in Bezug auf Bruchkraft und Bruchdehnung in Längs- und in Querrichtung?

c) Für welche Werkstoffe der Papierverarbeitung ist ein ausgeprägtes Längs-Querverhältnis wünschenswert? Für welche Werkstoffe wünscht man dies gerade nicht?

C: Prüfung von Papier und Pappe

Bestimmung der Glätte nach Bekk nach DIN 53107:2003-12

Bestimmung der Rauheit nach Bendtsen nach DIN 53108:2011-01

Die Bestimmung der Glätte nach Bekk und der Rauheit nach Bendtsen lässt sich sinnvollerweise in einem Zusammenhang darstellen, da beide Messverfahren eigentlich die gleiche Oberflächeneigenschaft beschreiben. Da sich die Messverfahren aber stark unterscheiden, soll die Beschreibung der Messverfahren nacheinander erfolgen. Ein drittes Messverfahren – die Bestimmung der Rauheit nach dem Print-Surf-Verfahren nach DIN ISO 8791-4 – soll hier nur erwähnt, aber nicht näher vorgestellt werden.

Bestimmung der Glätte nach Bekk nach DIN 53107

Prüfverfahren zur Ermittlung der Oberflächenglätte von Papier. Das Luftstromverfahren nach Bekk wird angewandt, wenn es um glatte Papiere geht. Die Angabe der Glätte erfolgt dabei nach der Zeit, in welcher eine bestimmte Luftmenge zwischen dem Papier und einer Gegenfläche durchströmt. Das Luftstromverfahren nach Bendtsen findet Anwendung bei rauen Papieren, z.B. Zeitungspapier. Bestimmung nach DIN 53108. Quelle: Wiki für Druckverabeitung

1 Begriff

Allgemein gilt: Die Glätte ist der Grad der Berührung einer Oberfläche mit einer ideal gedachten Ebene unter festgelegten Kontaktbedingungen. Die Glätte von Papier, bestimmt nach Bekk, ist die unter festgelegten Kontaktbedingungen gemessene Zeit, die eine bestimmte Luftmenge benötigt, um zwischen Papieroberfläche und einer nahezu vollkommen ebenen Auflagefläche hindurchzutreten. Diese Luftmenge variiert je nach gewähltem Messbereich und gewählter Größe des Vakuumbehälters (10 ml, 1 ml, 80 ml). Entsprechend der o. g. DIN sind drei Prüfverfahren möglich:

Verfahren A: großer Vakuumbehälter, Druckabbau von −50,7 auf −48,0 kPa (10 ml Prüfvolumen) für Glättewerte von 10 bis 600 s,

Verfahren B: kleiner Vakuumbehälter, Druckabbau von −50,7 auf −48,0 kPa (1 ml Prüfvolumen) für Glättewerte ab 300 s,

Verfahren C: großer Vakuumbehälter, Druckabbau von −50,7 auf −29,3 kPa (80 ml Prüfvolumen) für Glättewerte unter 20 s.

Es ist zu beachten, dass das Prüfverfahren nach Bekk mit einem Unterdruck arbeitet und nur die Zeit gemessen wird, um einen anfangs bestehenden Unterdruck durch in den Vakuumbehälter einströmende Luft um einen bestimmten, vorgewählten Betrag abzubauen.

Bei einer rauen Oberfläche kann die Luft schnell zwischen Papier und der als eben gedachten Glasplatte hindurchströmen, da es zwischen beiden nur wenig Berührungspunkte gibt. Ist die Papieroberfläche dagegen sehr glatt, existieren viele Kontaktstellen, und die Luft benötigt eine längere Zeit, um zwischen den beiden Flächen hindurchzudringen. Es besteht folgender Zusammenhang:

• glatte Oberfläche langsame Druckabnahme hohe Sekundenzahl

• raue Oberfläche schnelle Druckabnahme niedrige Sekundenzahl

2 Probenanzahl und Probengröße

Zehn Proben von der Oberseite

Zehn Proben von der Unterseite

mit den Abmessungen

mindestens 70 mm breiter Streifen der Probeblattlänge.

Es können an einem Streifen mehrere Messpunkte angeordnet werden. Die Proben sollen keine Falten, Knicke, Löcher, Wasserzeichen oder Aufdrucke aufweisen, da diese die Messwerte verfälschen.

3 Durchführung der Prüfung

Die Probe ist mit der zu prüfenden Seite nach unten auf die eben gedachte Glasplatte aufzulegen. Für jede Prüfung ist eine neue Probe zu verwenden, auch wenn die Probe bei der Prüfung nicht zerstört wird. Es ist auch unzulässig, die Glätte von der Oberseite und der Unterseite an derselben Probe zu bestimmen. Die Probe wird so auf die Glasplatte aufgelegt, dass diese vollkommen bedeckt ist. Durch Betätigen der Taste „Start“ wird die Probe mit einem Druckstempel von 10 cm² Auflagefläche mit einem Druck von 100 kPa (10 N/cm²) angedrückt. Dieser soll garantieren, dass keine Luft durch die Probe hindurchgesaugt wird. Die in Sekunden angegebene Zeit, die am Display erscheint, ist ein Maß für die Glätte. Nach dem Notieren des Messwertes beginnt die nächste Messung durch Drücken der Taste „Start“.

Die Messungen werden nach Oberseite und Unterseite des zu prü-fenden Werkstoffs getrennt durchgeführt und wie folgt angegeben:

Messwerte bis 100 s werden auf 0,1 s gerundet.

Messwerte über 100 s werden auf 1 s gerundet.

Bestimmung der Rauigkeit nach Bendtsen nach DIN 53108

1 Begriff

Die Rauigkeit nach Bendtsen ist der Luftstrom, der zwischen einem Messring des Messkopfes des Prüfgerätes nach Bendtsen und der Papieroberfläche bei einem festgelegten Überdruck hindurchgeht. Der für diese Prüfung nach der bereits genannten DIN zu verwendende Überdruck beträgt 15 mbar (1,47 kPa), der Anpressdruck des Messringes auf die Probenoberfläche beträgt 100 kPa bei einem Durchmesser des Messrings von 31,5 mm.

Hinweis: Das Messverfahren zur Bestimmung der Rauheit nach dem Parker-Print-Surf-Verfahren (PPS) kann Messergebnisse in der gleichen Maßeinheit liefern wie das Messgerät nach Bendtsen, jedoch sind die Messwerte nicht miteinander vergleichbar, da die Messköpfe jeweils anders gestaltet sind. Parker-Print-Surf (PPS) ist neben den Verfahren nach Bendtsen und Bekk eine von mehreren Methoden, „die Rauigkeit bzw. die Glätte einer Papier- oder Kartonprobe indirekt durch Vermessen eines Luftstromes, der zwischen einer Blende und der Papierfläche durchströmt, zu messen“. Mehr Informationen und sche-matische Darstellungen der Messmethoden im WOCHEN-BLATT FÜR PAPIERFABRIKATION 21 · 2006.

2 Probenanzahl und Probengröße

Zehn Proben von der Oberseite

Zehn Proben von der Unterseite

mit den Abmessungen

mindestens 70 mm breiter Streifen der Probenblattlänge.

Es können an einem Streifen mehrere Messpunkte angeordnet werden. Die Proben sollen keine Falten, Knicke, Löcher, Wasserzeichen oder Aufdrucke aufweisen, da diese die Messwerte verfälschen.

3 Durchführung der Prüfung

Als Prüfgerät ist ein Rauigkeits-Prüfgerät nach Bendtsen zu verwenden. Anders als bei der Glättemessung nach Bekk wird hier mit einem Überdruck gemessen. Im Messkopf wird hier ein Messring verwendet, der entsprechend der Oberflächenbeschaffenheit die Papieroberfläche mehr oder weniger gut abdichtet. Der zu prüfende Werkstoff wird auf die Glasplatte aufgelegt – und zwar so, dass die zu prüfende Seite nach oben weist. Danach wird die Messung gestartet.

Hat das Messgerät den unter dem Messkopf vorgegebenen Prüfdruck erreicht, wird der durch die Unebenheiten der Papieroberfläche verloren gehende Luftstrom gemessen und angezeigt. Auch hier ist für jede Messung, auch für die Ober- und die Unterseite, eine neue Probe zu verwenden.

Für die Rauigkeit nach Bendtsen gilt der folgende Zusammenhang:

• glatte Oberfläche gute Abdichtung kleiner Luftstrom,

• rauhe Oberfläche geringe Abdichtung großer Luftstrom.

Das Ergebnis der Prüfung ist somit ein Ausdruck für die Oberflächenrauheit. Schwankungen in den Messwerten sind durchaus normal und lassen sich durch die kleine Prüffläche und die punktartige Abtastung der Papieroberfläche erklären. Die Messungen werden nach Oberseite und Unterseite des zu prüfenden Werkstoffs getrennt durchgeführt und wie folgt angegeben:

4 Auswertung

Erfassen Sie alle Messwerte in geeigneten Messprotokollen. Beantworten Sie auch die folgenden Fragen:

a) Wie verhalten sich Glätte und Rauheit zueinander?

b) Weist ein raues Papier einen hohen oder einen niedrigen Messwert (nach Bendtsen) auf?

c) Weist ein glattes Papier einen hohen oder einen niedrigen Messwert (nach Bekk) auf?

d) Vergleichen Sie Ihre Aussagen aus b) und c)!

e) Wodurch kann bei der Papierverarbeitung die Rauigkeit beziehungsweise die Glätte verändert werden?f) Für welche technologischen Prozesse der Papierverarbeitung ist die Rauheit von Bedeutung?

D: Wellenrohpapier – Bestimmung des Flachstauchwiderstandes an labormäßig gewelltem Wellenpapier

Nach DIN EN ISO 7263:2006-11

1 Begriff

Der Versuch dient der Bestimmung des Flachstauchwiderstandes an labormäßig gewellten Wellenpapieren. Das Verfahren wird international als Corrugated-Medium-Test (CMT) bezeichnet. Der Flachstauchwiderstand (CMT) ist der größte Widerstand, den ein zu Wellen geformter und auf einem Klebeband haftender Probestreifen einer senkrecht zu den Wellen wirkenden Kraft bis zum Zusammenbruch der Wellen entgegensetzt. Der CMT-Wert wird in N angegeben.Aus dem CMT-Wert lassen sich Rückschlüsse auf die Flachstauchfestigkeit der gefertigten Wellpappe ziehen.

2 Probenanzahl und Probengröße

Zehn Proben aus der Längsrichtung (MD)

mit den Abmessungen

150 bis 160 mm Länge x 12,7 mm Breite

Die Länge des Probestreifens ergibt sich in der Regel aus der zur Verfügung stehenden Probenstanze. Steht keine Probenstanze zur Verfügung, so sollten die Proben die oben genannte Länge aufweisen, können aber in Abweichung zur Norm auch eine Breite von 15 mm haben. Dies ist jedoch im Prüfbericht ausdrücklich zu vermerken.

3 Durchführung der Prüfung

Die Prüfung ist mit einer Druckprüfmaschine durchzuführen. Als Zusatzgeräte werden ein Wellenbildner, auch Medium-Fluter genannt. Zudem wird eine Vorrichtung zum Kleben der Proben benötigt. Der Wellenbildner muss zwei heizbare, umlaufende und auf eine Temperatur von (175 ± 8) °C einstellbare Riffelscheiben besitzen. Die zugeschnittene Probe wird zwischen die beiden Riffelscheiben eingeführt, wenn diese die vorgeschriebene Temperatur erreicht haben, das heißt, wenn die Kontrolllampe für „Heizung“ erloschen ist. Die so geformte Probe wird danach vorsichtig in die Vorrichtung zum Kleben der Proben eingelegt. Die Wellenkämme der Probe werden mit einem Klebeband von mindestens 16 mm Breite und 120 mm Länge fixiert. Es ist besonders darauf zu achten, dass dabei die Wellen nicht verformt oder beschädigt werden. Die überstehenden Enden der Probe werden am Schluss flach auf das Klebeband aufgedrückt.

Die fertige Probe besteht aus zehn Wellen. Die so vorbereiteten Proben können nach zwei verschiedenen Prüfverfahren geprüft werden:

• die aufgeklebte Probe ist sofort (innerhalb von 5 s bis 8 s nach der Verformung) zu stauchen oder

• die aufgeklebte Probe wird vor dem Stauchen für 30 bis 35 Minuten klimatisiert.

Die Proben werden einzeln zwischen die Druckplatten der Prüfmaschine eingelegt und bis zum Zusammenbrechen der Wellen belastet. Proben, die während des Versuches kippen (Kipper), sind nicht zu bewerten und durch zusätzliche Proben zu ersetzen. Beim Prüfen sofort nach der Verformung werden in der Regel höhere Werte erreicht als nach einer Klimatisierungsphase. Dies liegt zum einen an der geringeren Feuchtigkeit der Probe unmittelbar nach der Verformung und zum anderen an den Veränderungen im Wellenprofil, die sich während der Klimatisierung an den Proben einstellen.

4 Auswertung

Die Messwerte werden in ein Messprotokoll eingetragen und für den CMT- Wert wird der Mittelwert errechnet. Dabei werden die Einzelergebnisse vorher auf die nächsten 5 N von den gemessenen Ergebnissen gerundet. Dabei erfolgt die Angabe des Ergebnisses in folgender Form:

CMT0 = 300 N oder CMT30 = 260 N.

Die Fußnote am Formelzeichen CMT bedeutet steht für die Zeitdauer der Klimatisierung der Proben vor der Prüfung (siehe auch Punkt 3).

Darüber hinaus wird der sogenannte Flachstauchwiderstandsindex errechnet. Dieser ergibt sich zu:

in N m² / g

in N m² / g

Dabei ist:

X Flachstauchwiderstandsindex

Mittelwert des Flachstauchwiderstandes

Mittelwert des Flachstauchwiderstandes

g flächenbezogene Masse.

Stellen Sie abschließend Überlegungen zu folgenden Fragen an:

• Warum werden die Proben für CMT- Wert nur aus der Längsrichtung des Papieres zugeschnitten?

• Welche Bedingungen beeinflussen die Stabilität einer Welle?

• Welche davon sind im Labor beeinflussbar?

E: Wellpappe

Bestimmung des Kantenstauchwiderstandes (Verfahren für ungewachste Kanten)

Nach DIN EN ISO 3037:2013-12

Diese Norm legt ein Verfahren zur Bestimmung des Kantenstauchwiderstandes von Wellpappe fest. Es ist für alle Wellpappe-Sorten (auch mehrwellige) anwendbar.

1 Begriff

Unter dem Kantenstauchwiderstand versteht man die maximale Kraft, der eine Probe aus Wellpappe einer parallel zu den Wellen angreifenden Druckkraft bis zum Bruch standhält und deren Wellenstruktur senkrecht zur beanspruchten Oberfläche verläuft. Der in der Wellpappenindustrie häufig verwendete Begriff Edge Crush Test (ECT) wird in der Norm nicht verwendet.

2 Probenanzahl und Probengröße

Zehn Proben mit senkrecht stehenden Wellen

mit den Abmessungen

100 mm Länge x 25 mm Breite

Die bei der Prüfung belasteten Kanten (100 mm) müssen sauber, gerade, parallel und senkrecht zur Oberfläche der Wellpappe sein. Die Parallelität und die Rechtwinkligkeit kann man prüfen, indem man zwei Proben nebeneinander auf eine glatte Unterlage stellt. Die Schnittflächen sollen dann parallel und glatt aussehen. Auch kann man eine Probe allein auf eine glatte Unterlage stellen. Sie sollte dann auf ihren Schnittkanten senkrecht stehen. Ebenso kann man eine Probe auf die Schnittkanten stellen und leicht mit dem Finger belasten. Dann sollte zwischen der Probe und der glatten Unterlage kein Licht zu sehen sein.

3 Durchführung der Prüfung

Für das Zuschneiden der Wellpappenproben steht ein spezieller Streifenschneider zur Verfügung, dessen Schnittbreite auf 25 mm eingestellt ist. Vorher müssen lediglich 100 mm breite Streifen aus der Wellpappe auf der Laborschere zugeschnitten werden. Die Wellenlaufrichtung ist beim Zuschneiden so zu wählen, dass beim Auflegen der Proben auf die lange Seite eine Probe mit stehenden Wellen entsteht. Prüfgerät für diese Prüfung ist eine Druckprüfmaschine.

Die Probe wird zwischen die Druckplatten gestellt, und zwar so, dass die Kraft auf die längeren Seiten wirken kann. Mithilfe von zwei Stützblöcken wird die Probe in ihrer senkrechten Lage festgehalten. Beträgt die einwirkende Kraft nach dem Start der Messung ca. 50 N, können die Stützblöcke entfernt werden. Werden die Stützblöcke nicht entfernt, ist dafür zu sorgen, dass die Masse der Blöcke das Messergebnis nicht verfälschen können. Die Beanspruchung der Probe wird noch so lange weitergeführt, bis die Prüfmaschine den Bruch erkennt. Die maximale Kraft im Moment des Bruchs wird aufgezeichnet. Die Prüfung wird mit einer ausreichenden Anzahl von Proben wiederholt, sodass mindestens zehn akzeptable Ergebnisse erzielt werden.

4 Auswertung

Für die Messwerte der maximalen Kraft wird der Mittelwert errechnet. Mithilfe dieses Mittelwertes wird dann der Kantenstauchwiderstand wie folgt berechnet:

in kN / m

in kN / m

Das Endergebnis ist auf 0,01 kN/m genau anzugeben. Dabei ist:

R Kantenstauchwiderstand in kN / m

Mittelwert der maximalen Kraft in N

Mittelwert der maximalen Kraft in N

l Länge der Probe in mm (100 mm)

Stellen Sie abschließend Überlegungen zu folgenden Fragen an:

• Warum wird beim Kantenstauchwiderstand die Welle stehend belastet? Stellen Sie sich die Wellpappe zu einer Schachtel verarbeitet vor und ziehen Sie Ihre Schlüsse daraus.

• Für welche praktischen Belastungen hat die Größe des Kantenstauchwiderstandes Bedeutung?

• Macht es Sinn, eine gleichartige Belastung auch für Vollpappen zu messen?

- Zum Verfassen von Kommentaren bitte anmelden.