LF 1: Packmittelfunktionen ermitteln und betriebliche Strukturen vergleichen

- Zum Verfassen von Kommentaren bitte anmelden.

1.1 Grundstruktur eines Packmittel herstellenden Betriebes

Dieses Kapitel stellt die Prozesse in Packmittel herstellenden Betrieben vor. Die Anzahl der Packmittel ist so vielfältig wie die Menge der zu verpackenden Güter selbst. Packmittel aus den unterschiedlichsten Packstoffen werden heute am Markt zum Verpacken verwendet – zum Beispiel Papier, Karton, Pappe, Glas, Kunststoff, Metall, Verbundstoffe. Das ist ein riesiger Markt, der nur richtig strukturiert beherrscht werden kann.

Die Herstellungsbetriebe von Verpackungen sind nach den verwendeten Verpackungsmaterialien gegliedert. Der Packmitteltechnologe sowie auch der Maschinen- und Anlagenführer mit dem Schwerpunkt Papier- und Druckweiterverarbeitung befassen sich „nur“ mit Packmitteln aus den sogenannten Faserpackstoffen Papier, Pappe, Karton und Verbundstoffen. Kunststoffe werden oft in Kombination mit den Faserpackstoffen verwendet. Es gibt darüber hinaus auch andere Verpackungsmaterialien wie Glas, Holz oder Metall. Um diese geht es hier aber nicht.

In der Verpackungsindustrie werden Betriebe bis 9 Mitarbeiter als Kleinstunternehmen geführt, Betriebe zwischen 10 und 49 Mitarbeitern als Kleinunternehmen, Unternehmen zwischen 50 und 249 Mitarbeitern als mittlere Unternehmen und Betriebe ab 250 Mitarbeitern als Großbetriebe. Weitere Kriterien, um herauszufinden, wie klein oder groß ein Unternehmen ist, sind die Umsätze oder die Bilanzsumme (siehe Abb. 1).

KMU-Schwellenwerte der EU seit 01.01.2005

Abb. 1: Schwellenwerte für kleinere und mittlere Betriebsgrößen nach EU seit 01.01.2005 (Quelle: ifm-Bonn.org)

Anzahl der Betriebe zwischen 2005 und 2009

Abb. 2: Betriebszahlen nach Branche geordnet (Quelle: IGM-Studie)

Rund 500 Betriebe in Deutschland sind in der Papier, Pappe, Karton und Kunststoff verarbeitenden Industrie aktiv. Hiervon haben etwa 98 % weniger als 500 Beschäftigte und erzielen 80 % des Gesamtumsatzes der Branche. Das bedeutet: Der Großteil aller Verpackungen wird in kleinen und mittelständischen Unternehmen (KMU) produziert.

Kunden sind Unternehmen der Nahrungs- und Genussmittelindustrie, Getränkehersteller, Pharmaindustrie, Kosmetikindustrie, Konsumgüterindustrie, Chemieindustrie und verarbeitendes Gewerbe.

________________________________________________________________________________

Erik W. 09.12.2019

Frage 1.1a: Wie viele Mitarbeiter hat ein Kleinunternehmen in der Verpackungsindustrie?

Antwort 1.1a

- Zum Verfassen von Kommentaren bitte anmelden.

Antwort 1.1a

Antwort 1.1a: Ein Kleinunternehmen in der Verpackungsindustrie hat 10 bis 49 Mitarbeiter.

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.1 Kurze Begriffsklärung rund um die Verpackung

Packmitteltechnologen stellen Packmittel, Packhilfsmittel und teilweise auch die Packstoffe selbst her. Das Packmittel und die Packhilfsmittel werden zusammen als Verpackung bezeichnet. Unter dem Begriff „Verpacken“ beziehungsweise „Abpacken“ wird das Zusammenbringen von dem zu verpackenden Gut mit der Verpackung beschrieben. Logischerweise folgt er der Herstellung des Packmittels. Der Packmitteltechnologe ist für das Verpacken nicht mehr selbst zuständig. Er bestimmt den Verpackungsvorgang aber durch die Art des Packmittels, das er entwickelt hat. Abbildung 3 zeigt, wie all das zusammenhängt.

Abb. 3: Definition der einzelnen Begriffe (Quelle: Lexikon Verpackungstechnik, Bleisch, Goldhan; S. 439 Behrs Verlag Hamburg 2003)

Verpackung: Gesamtheit von Packmittel und Packhilfsmittel, die zum Schutz des Packgutes, des Menschen und der Umwelt, zur Sicherung der Rationalisierung bei der Handhabung in der Produktion, bei der Warenverteilung, bei der Darbietung und beim Verbrauch des Packgutes sowie zur Information über und Werbung für das Packgut dient.

Die von der Verpackung zu erbringende Funktion kann demnach den Bereichen Schutzfunktion, Rationalisierungsfunktion und Kommunikationsfunktion zugeordnet werden.

Packhilfsmittel sind zum Beispiel Heftklammern, Klebestreifen, Umreifungsbänder, Dichtungsringe, Etiketten, Plomben, Trockenmittel, Holzwolle, Luftkissen und Schaumkunststoff.

Das Verpacken: Das Einpacken und Abpacken sind Vorgänge im Verpackungsprozess. In diesem Prozess wird das Packgut mit der Verpackung vereinigt. Dies geschieht durch die Verwendung von Verpa- ckungsmaschinen oder von Hand. Das Verpacken umfasst die je nach dem Verpackungsverfahren erforderlichen Verpackungsvorgänge aller im jeweiligen Verarbeitungsprozess notwendigen Stufen des Verpackungsprozesses – und zwar vom primären Verpacken bis zur Abgabe der geforderten Versand- oder Ladeeinheit. Aus dem Packstoff und dem Packhilfsmittel wird das Packmittel beziehungsweise die Verpackung hergestellt. Das Packgut wird unter Verwendung der Verpackung verpackt. So entsteht die Packung.

Verpackung = Packmittel + Packhilfsmittel Packung = Verpackung und Packgut (verpackte Ware)

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.2 Branchen, in denen Packmitteltechnologen tätig sind

Verpackungen aus den Packstoffen Papier und Kunststoff stellen fast drei Viertel des gesamten Verpackungsmarktes (genaue Prozentzahlen finden Sie in Kapitel 1.2). Der „Papieranteil“ lässt sich in sechs Sparten aufteilen. Wellpappe hat hier den größten Anteil, gefolgt von Karton und Vollpappe. Die flexiblen Packmittel Papierbeutel und -tüten sowie Papiertragetaschen – haben eine um den Faktor zehn geringere Tonnage. Hartpapierwaren, wie zum Beispiel Papierhülsen für Verpackungszwecke und Kantenschutz, sowie Papiersäcke und Etiketten runden das vielfältige Angebot aus Faserpackstoffen ab.

Abb. 4 Verpackungsmarkt in Deutschland (als weitere Sparte sind noch die Etiketten zu nennen)

(Quelle: Eigene Darstellung)

Diese Sparten lassen sich in flexible und biegesteife Packmittel gliedern. Flexible Packmittel sind Briefhüllen, Versandtaschen, Papierbeutel, Papiertragetaschen, Papiersäcke, Verpackungen aus Verbund- stoffen sowie Etiketten. Biegesteife Packmittel sind Faltschachteln, Packmittel aus Wellpappe, Displays, Verpackungen aus Vollpappe sowie Papierhülsen für Verpackungszwecke und Rundgefäße.

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.3 Betriebsstrukturen

Sobald mehr als eine Person in einem Betrieb arbeitet, wird der Unternehmer zur Organisation der Arbeit und zur Aufgabenteilung gezwungen.

Packmittel herstellende Betriebe lassen sich wie jeder Industriebetrieb in einen betriebswirtschaftlichen und einen gewerblich-technischen Bereich gliedern. Wer die vielen vernetzten Prozesse in einem Industriebetrieb besser verstehen will, muss sich die Schnittstellen zwischen den einzelnen Bereichen anschauen.

Abb. 5: Der Blick in einen modernen Packmittelbetrieb zur Herstellung von Faltschachteln

(Quelle: Heidelberg)

Je nach Branche (Dienstleistungsgewerbe, Produktionsunternehmen) und Betriebsgröße haben die Betriebe eine unterschiedliche Struktur. Entscheidend dafür ist auch die Zahl der beschäftigten Mitarbeiter. Damit eng verbunden ist die räumliche Betriebsstruktur sowie die Ausstattung der gesamten zur Verfügung stehenden Betriebsmittel. Diese richtet sich nach den zu verarbeitenden Packstoffen und den daraus hergestellten Packmitteln. Handelt es sich um einen Betrieb, der im Kleinseriensegment fertigt? Oder ist es ein Großbetrieb, der auf Millionenstückzahlen spezialisiert ist? Oder ist es eine Mischung aus beiden Extremen? All das erfordert wiederum unterschiedliche Arbeitszeitmodelle. So kann 1-, 2- oder 3-Schichtbetrieb eine passende Organisationsform der Arbeitszeiten sein.

Ein erfolgreiches Unternehmen achtet dabei auf klar definierte Schnittstellen sowie auf einen reibungslosen Informations- und Materialfluss zwischen den Nahtstellen der einzelnen Bereiche.

Die Ausrichtung der Betriebsstruktur muss immer die Qualität der Produkte, die Produktionsgeschwindigkeit und die Kosten im Fokus haben.

Die Organisationsstruktur eines Betriebes wird wesentlich von der Betriebsgröße, dem Kundenstamm und der herzustellenden Produktpalette beeinflusst. Es gibt zwei grundlegende Organisationsstrukturen: die Funktionsorganisation und die Spartenorganisation. Die Funktionsorganisation herrscht bei kleineren und mittleren Unternehmen sowie bei Unternehmen mit einheitlichem Produktionsprogramm vor. Die meisten Packmittelhersteller arbeiten so: Der Geschäftsleitung sind unterschiedliche Abteilungen unterstellt, die für unterschiedliche Aufgaben zuständig sind – vom Wareneingang/Einkauf bis zum Versand.

Abb. 6: Funktions- und Spartenorganisation (Quelle: Eigene Darstellung)

Die Spartenorganisation ist vor allem für größere Unternehmen mit unterschiedlichen Produktgruppen vorteilhaft. Die Spartenleiter sind komplett verantwortlich für ihren Bereich.

Je größer ein Betrieb wird, desto wichtiger ist es, die Aufgaben klar zu verteilen. In schlecht organisierten Betrieben ist das oft nicht so: Die Mitarbeiter wissen dann nicht genau, wofür sie zuständig sind. Die Grenzen zwischen den einzelnen Tätigkeitsfeldern sind unklar. Dadurch treten zum Beispiel vermehrt Fehler auf. Mehrere Arbeiter arbeiten am selben Problem (Doppelarbeit), oder es treten Stillstandszeiten in der Produktion auf.

Abb. 7: Überblick der grundlegenden betrieblichen Funktionen in einem Packmittel erzeugenden Betrieb

(Quelle: Eigene Darstellung)

Die Grundstruktur eines Betriebes lässt sich ganz allgemein nach den betriebswirtschaftlichen Grundfunktionen in drei große Bereiche unterteilen: Die Beschaffung von Ressourcen, die Leistungserstellung der Packmittel und der Absatz der produzierten Packmittel.

Der Einkauf beschafft alle für die Produktion notwendigen Rohstoffe, Hilfsstoffe und Betriebsstoffe. Einkäufer ermitteln zunächst den Bedarf sowie die Bezugsquellen für die Materialien – zum Beispiel die Lieferanten für das Papier, den Klebstoff, die Druckfarben usw. Der Einkauf holt dafür Angebote ein, vergleicht die Preise und bestellt die gewünschte Qualität. Wenn die Ware termingerecht angeliefert wurde, muss eine Wareneingangsprüfung nach bestimmten zuvor festgelegten Kriterien durchgeführt werden. Wenn alles zur Zufriedenheit erledigt ist, kann die Zahlung der Rechnung angewiesen werden.

Rohstoffe sind die Hauptbestandteile des fertigen Packmittels: zum Beispiel Rohpapier, Karton, Wellpappe, Verbundstoffe. |

Hilfsstoffe sind Nebenbestandteile eines Packmittels mit geringe- rem Kostenanteil: zum Beispiel Klebstoffe, Klebestreifen, Heftdraht, Druckfarben und Lacke, Kunststoffverschlüsse, Aufreißbänder. |

Betriebsstoffe gehen nicht in das Produkt ein, sind aber notwendig für den Produktionsprozess: zum Beispiel Strom, Wasser, Schmierstoffe, Reinigungsmittel, Reparaturmaterial. |

Betriebsmittel sind alle Anlagen und Maschinen, die den Produktions- prozess ermöglichen: zum Beispiel Gebäude, Maschinen, Fahrzeuge. |

Ausführende Arbeit leisten alle Arbeiter und Angestellten, die keine Führungsaufgaben haben. |

Abb. 8: Im Einkauf steht die Beschaffung aller für die Aufrechterhaltung der Produktion wichtigen Betriebsstoffe auf dem Programm: Zugekaufte, offsetbedruckte Kartonbögen zur Aufkaschierung auf eine offene Welle. Farben, Reinigungsmittel, Lösungsmittel, Gummitücher als Hilfsstoffe für die Offsetdruckmaschine. Rohpapier für die Erzeugung von Wellpappe oder die Weiterverarbeitung auf Beutel-, Briefhüllen- und Papiersackmaschinen (Quelle: links, Mitte Heidelberger Druckmaschinen AG)

Die Leistungserstellung beinhaltet die Entwicklung neuer Verpackungen. Größere Betriebe erforschen hier auch neue Techniken und Lösungsverfahren. Sie setzen bei der Verpackungsentwicklung auch immer genauere Testverfahren zur Vorhersage der Festigkeitswerte ein. Zur Leistungserstellung gehört auch, Herstellungsprozesse zu planen und vorzubereiten. Was wird auf welcher Maschine, wann und mit wel- chem Mitteleinsatz hergestellt? Wartung und Instandhaltung werden immer wichtiger, um langfristig einen störungsfreien Produktionsprozess zu sichern.

Auf dem Absatzmarkt muss eine Bedarfsanalyse (Marktforschung) zur genauen Abbildung der Kundenwünsche durchgeführt werden. Welcher Verkaufspreis lässt sich auf dem Markt für diese Produktqualität erzielen? Daraus entsteht dann eine interne Absatzplanung. Kunden erwarten aber auch nach der Warenauslieferung eine Betreuung und Beratung durch die Serviceabteilung. Zum Abschluss des Geschäftsprozesses erhält der Kunde eine Rechnung über die erbrachte Leistung (= Fakturierung).

Abb. 9: Leistungserstellung im Packmittel herstellenden Betrieb: CtP-Anlage zur digitalen Druckplatten-Herstellung, Flachbettstanze, Blick in die Klebereiabteilung mit Faltschachtel-klebemaschinen (Quelle: Heidelberger Druckmaschinen AG ) CtP = Computer to Plate oder deutsch: Digitale Druckplatten- belichtung (DDB). So nennt man ein Verfahren in der Druckvorstufe, bei dem die Druckplatten vom PC aus direkt im Plattenbelichter bebildert werden. (Quelle: Heidelberger Druckmaschinen AG)

Ein erfolgreicher Betrieb muss solide finanziert sein. Dies beginnt mit der Anschaffung der gesamten Betriebsausstattung, der für die Organisation benötigten Hard- und Software. Hinzu kommen die Ent- lohnung der Mitarbeiter, die Beschaffung der Verarbeitungsmaterialien sowie der Betriebsstoffe. Weiter müssen Messeauftritte und Werbemaßnahmen in Online- und Printmedien finanziert werden. Ohne solide Finanzen und ein zukunftsorientiertes Management kann kein Unternehmen bestehen.

Abb. 10: Startklar für den Absatzmarkt: verschiedene Produktmuster der Packmittelbranche (Quellen: links BS-Lindau, rechts Heidelberger Druckmaschinen AG)

Die Steuerung und Führung eines Betriebes ist ohne ein verantwortungsbewusstes, innovatives und zielorientiertes Management nicht denkbar. Mitarbeiter müssen auf Basis eines Wertesystems aktiv ge- führt werden (Führungsfunktion). Denn sie sind eine zentrale Voraussetzung für zufriedene Kunden. Dies setzt eine vorbildliche sowie auf Kontinuität ausgerichtete Unternehmensstruktur voraus (Organisati- onsfunktion). Dazu sind heute leistungsfähige innerbetriebliche Kommunikations- und Datenverarbeitungssysteme sowie moderne Produktionsanlagen (Planungsfunktion) notwendig. Management, Mitarbeiterführung, Unternehmensstruktur und moderne Produktionsanlagen entscheiden über den Erfolg eines Unternehmens.

Aufgaben der Geschäftsleitung:

=> Legt kurz-, mittel- und langfristige Unternehmensziele fest,

=> koordiniert Kernprozesse im Betrieb,

=> ergreift existenzsichernde Maßnahmen (zum Beispiel Unternehmensbeteiligungen auf dem Rohstoffsektor, Zukauf von weiteren Werken, Stilllegung von Abteilungen, Outsourcing),

=> klärt Personalfragen der Führungspositionen.

Outsourcing = Abgabe von Unternehmensaufgaben und -strukturen an Dienstleister

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.4 Grundsätzliche Ziele eines Packmittelbetriebes

Ein Unternehmen muss langfristig bestrebt sein, seine Existenz zu sichern. Hauptziel eines Unternehmens ist es, Gewinne zu erzielen und zu maximieren. Der Gewinn ist die Differenz zwischen Einnahmen und Ertrag oder Leistung auf der einen Seite sowie Ausgaben, Aufwand oder Kosten auf der anderen Seite. Wichtig dabei ist auch zu beachten, wie rentabel das Unternehmen arbeitet. Ohne eine positive Bilanz kann ein Unternehmen langfristig am Markt nicht bestehen. Erreicht wird diese in aller Regel durch Produkte, die vom Kunden in einer bestimmten Qualität nachgefragt werden. Ein zufriedener Kunde ist der Schlüssel für langfristigen Unternehmenserfolg.

Natürlich hat jede Unternehmung auch soziale Funktionen. Dazu gehört es, Arbeitsplätze zu schaffen und zu sichern. Wichtig ist auch die ergonomische Gestaltung der Arbeitsplätze. Hier geht es um die Redu- zierung gesundheitsbelastender Einflüsse am Arbeitsplatz – denn nur ein gesunder Arbeiter ist auf Dauer ein zuverlässiger, motivierter und engagierter Mitarbeiter.

Gerade in Packmittelbetrieben ist der verantwortungsbewusste Einsatz und somit die Erhaltung von Ressourcen wichtig. Aktuell stellt die Packmittel erzeugende Industrie den Begriff der Nachhaltigkeit (Sus- tainability) stark in den Vordergrund. Nachhaltigkeit kommt aus der Forstwirtschaft: Es dürfen nicht mehr Bäume gefällt werden, als nachwachsen können. Die Umweltbewegung hat den Begriff in die Politik eingebracht. Die Packmittelindustrie setzt sehr stark auf Wiederverwertung, zum Beispiel von Altpapier und weitere umweltschonende Verfahren. Die Wiederverwertung von Altpapier bei der Produktion neuer Verpackungen stellt hier ein langjährig bewährtes Paradebeispiel dar. Ferner lässt sich dieses Ziel auch als spezielle Marketingstrategie weiterverwenden, indem die Produkte dahingehend untersucht und zertifiziert werden. Dies geschieht zum Beispiel beim Rohstoff Holz durch die FSC- und PEFC-Zertifizierung (Ab- kürzungen stehen für „Forest Stewardship Council“ und „Programme for the Endorsement of Forest Certification“). Der CO₂-Fußabdruck wird hier als Beleg für eine klimaneutrale Verpackung diskutiert. Er wird auch CO₂-Bilanz genannt. Er ist ein Maß für den Gesamtbetrag von Kohlendioxid-Emissionen (ge- messen in CO₂), der durch eine Aktivität verursacht wird.

Ein weiteres Beispiel für den sparsamen Umgang mit Ressourcen ist der extrem reduzierte Wasserverbrauch bei der Papierherstellung durch die Kreislaufführung des Prozesswassers. Die Entwicklung von immer besseren Abwasserklärverfahren hat wesentlich dazu beigetragen. Im Bereich Flexodruck sind heute Druckfarben auf Wasserbasis bereits Standard. (Flexodruck = Rollenrotationsdruckverfahren, bei dem flexible Druckplatten aus Fotopolymer oder Gummi und Druckfarben mit niedriger Viskosität verwendet werden.)

Durch perfekt auf das zu verpackende Gut abgestimmte Verpackungen werden Lebensmittel geschützt und die Haltbarkeit verlängert. Dadurch landet weniger hochwertige Nahrung im Müll. Aber auch kleinere Packungsgrößen – zum Beispiel für Single-Haushalte – tragen zur Einsparung und zum verantwortungsbewussten Umgang mit den Konsumgütern bei. So lassen sich auch ethische Ziele in einem Unternehmen finden.

Speziell entwickelte Gefahrgutverpackungen machen Transporte von gefährlichen Gütern sicherer und tragen so zum Schutz der Umwelt bei. Umweltschutzaspekte lassen sich an allen Stellen der Wertschöpfungskette von Produkten wiederfinden. 71 % des Altpapiers in Deutschland gehen zurück in die Wiederverarbeitung. Der Energieverbrauch wird ständig durch immer moderner arbeitende Produktionssysteme drastisch reduziert.

Alleine durch diese wenigen Beispiele werden die in ihrer Qualität und Quantität steigenden unterschiedlichen Kundenanforderungen an die in Zukunft zu produzierenden Packmittel deutlich.

Abb. 11: Anders ausgedrückt sind Produktionsfaktoren alle Mittel und Kräfte, mit denen Sachgüter und Dienstleistungen erstellt werden. Die betriebswirtschaftlichen Produktionsfaktoren lassen sich in Elementarfaktoren, bestehend aus menschlicher Arbeit, Materialien und Energie, sowie den ganzen Betriebsmitteln, wie Maschinen, Transportsysteme, Informations- und Datensysteme, untergliedern

(Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.5 Betriebswirtschaftliche Produktionsfaktoren

Damit ein Packmittelbetrieb eine Leistung (Packmittel) erstellen kann, benötigt er elementare Einsatzmittel. Diese werden im Packmittelbetrieb als Produktionsfaktoren „Boden“, „Arbeit“, „Kapital“ und „Wissen“ bezeichnet. Wer diese Produktionsfaktoren sinnvoll kombiniert, sichert die Leistungserstellung. (vgl. Abb. 11)

Hinzu kommt der dispositive Faktor (leitender Faktor); ihn repräsentiert die Geschäftsleitung. Ihre Aufgabe ist die Planung, Organisation, Entscheidung und Kontrolle. Die Geschäftsführung führt die elementaren Produktionsfaktoren zusammen und stimmt sie sinnvoll aufeinander ab. So müssen Rohstoffe, Hilfsstoffe und Betriebsstoffe rechtzeitig in ausreichender Menge im Produktionsprozess zu Verfügung stehen. Gut qualifizierte Mitarbeiter verrichten an den Betriebsmitteln – gemeint ist damit die gesamte technische Betriebsausstattung – engagiert und motiviert ihre Arbeit. Eng damit verbunden ist die dabei entstehende Produktqualität. Wenn die Qualität der hergestellten Produktpalette stimmt, spiegelt sich dies in der Kundenzufriedenheit und somit im Erfolg des Unternehmens wider.

Die Arbeitsteilung führt also zu einem positiven Ergebnis: Die Geschäftsführung sorgt dafür, dass alle Vorprodukte rechtzeitig zur Verfügung stehen. Mitarbeiter tun engagiert ihren Job an modernen Betriebsmitteln. Ergebnis: Gute Produkte und zufriedene Kunden.

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.6 Strukturierung des Packmittelbetriebs in einzelne Abteilungen − Aufbauorganisation

Die bereits vorgestellte Grundstruktur „Beschaffung“, „Leistungserstellung“, „Absatz“ muss in immer feiner strukturierte übersichtliche Teilaufgaben untergliedert werden, je vielschichtiger und komplexer ein Betrieb

wird. Geschäftsprozesse müssen also in Haupt- beziehungsweise Kernprozesse und Teilprozesse beziehungsweise unterstützende Prozesse sowie Management- oder Führungsprozesse zerlegt werden. Nur so ist es möglich, die Arbeitsleistung jedes Mitarbeiters optimal zu nutzen.

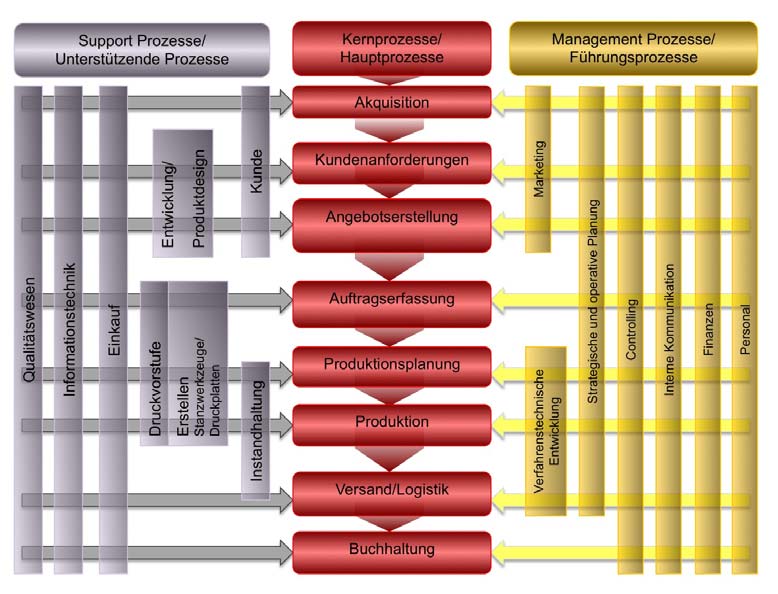

Abbildung 12 zeigt das Prozessmodell eines Packmittelherstellers für den Packstoff Wellpappe und die daraus erzeugten Packmittel aus Wellpappe. (Quelle: Eigene Darstellung)

Abbildung 12 zeigt das Prozessmodell eines Packmittelherstellers für den Packstoff Wellpappe und die daraus erzeugten Packmittel aus Wellpappe. (Quelle: Eigene Darstellung)

Der folgende Film zeigt den Berufsalltag eines Packmitteltechnologen in der Firma G & G Preißer. Der technische Ablauf der Produktion einer Verpackung wird von der Konzeption bis zur Abholung gezeigt.

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.6.1 Prozesse im Packmittelbetrieb – Ablauforganisation

In Abbildung 13 ist schematisch ein Prozess dargestellt. Ein Prozess ist eine Handlungsabfolge, bei der die beteiligten Personen mit den zur Verfügung stehenden Mitteln und Tätigkeiten einen Input in einen Output umwandeln. Diese Personen sind für die ausgeführten Tätigkeiten verantwortlich. Ein Prozess wird durch ein Startereignis angestoßen, unter Einbezug von Ressourcen (Produktionsfaktoren: Menschliche Arbeit, Betriebsmittel, Material und Energie) durchgeführt und durch ein Endereignis abgeschlossen. Der Output ist dann mehr wert als der Input. Die für den Prozess benötigte Zeit wird als Prozesszeit tP bezeichnet, die es in aller Regel zu verringern gilt. Ein industrieller Prozess soll also in einer möglichst kurzen Zeit zu einem Ergebnis (Output) führen, das mehr wert ist als die Summe der verwendeten Produktionsfaktoren (Input).

Abb. 13: Schematisierte Darstellung eines Prozesses (Quelle: Eigene Darstellung)

Beispiele dafür, wie in der Packmittelindustrie Mehrwerte erwirtschaftet werden:

=> In einer WPA werden drei einzelne Papierbahnen so verarbeitet, dass daraus ein Packstoff (Wellpappe) entsteht, der bessere Festigkeitseigenschaften hat als die drei einzelnen Papierbahnen.

=> In der Druckvorstufe wird aus einer Cyrel-Platte, durch ein spezielles Verfahren, ein Flexodruckklischee zum Erstellen von Druckbildern erstellt.

=> Einzelne flachliegende Nutzen werden in einer Faltschachtelklebemaschine zu einer Faltschachtel mit Automatikboden zusammengeklebt.

=> ...

Zur Kontrolle der Prozesse ist ein ständiger Soll-Istwert-Vergleich notwendig. Das setzt voraus, dass für jeden Prozess klare Vorgaben (Soll-Werte) definiert sind und während des gesamten Prozessablaufes eine Messung des Ist-Zustandes erfolgt. Dieser Prozess ist Aufgabe des Qualitätsmanagements. Das Qualitätsmanagement kontrolliert also, ob der Ist-Zustand im Prozess den Soll-Vorgaben entspricht.

In der Verpackungsbranche wird oft von „Workflow“ gesprochen. Der englische Begriff mit der Bedeutung „Arbeitsfluss“ wird hier als die gesamte Vernetzung von einzelnen Prozessen vom Kundenauftrag bis zum fertigen Packmittel unter Einbezug des Informations- und Materialflusses verstanden. Oft sind auch noch die Rohstoffhersteller und Abpackbetriebe einzubeziehen.

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.6.2 Darstellung von Prozessen

Gerade im Produktionsprozess von Verpackungen, in dem eine feste Reihenfolge in der Produktionsabfolge eingehalten werden muss (Linienproduktion), ist die anschauliche Darstellung unverzichtbar. Die Abstimmung der einzelnen in Reihe geschalteten Maschinengeschwindigkeiten der Weiterverarbeitungsmaschinen ist hier besonders wichtig. Eine leistungsfähige Druckmaschine kann so zum Beispiel mehrere Flachbettstanzen mit bedruckten Materialbogen versorgen. Können die Paletten in der Reihenfolge, wie sie gestanzt wurden, weitertransportiert werden, oder müssen sie zuvor noch umgestapelt und im Halbfertigwarenlager eingelagert werden? Im anschließenden Klebeprozess ist eine Faltschachtelklebemaschine, deren Arbeitsgeschwindigkeit wesentlich höher ist als die der Stanze, ausreichend, um die flachliegenden Nutzen aufzustellen und zu kleben. Für einen effektiven Produktionsablauf ist die Abstimmung der Geschwindigkeiten der beteiligten Maschinen unverzichtbar. Wichtig ist auch die Frage, wie viele Arbeiter notwendig sind, um die gefalteten und geklebten Faltschachteln in Umkartons abzupacken.

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.6.3 Prozess-Matrix

Um die Abläufe in einem Packmittelbetrieb besser verstehen zu können, ist es nützlich, die typischen Prozesse des Verpackungs-Workflows mit den standardisierten Geschäftsprozessen eines Unternehmens zu kombinieren. Dadurch wird deutlich, dass bei der Neuentwicklung eines Packmittels (blaue Kurve in Abbildung 14) alle typischen Prozessschritte des Verpackungs-Workflows im Unternehmen durchlaufen werden. Bei einem Wiederholauftrag (grüne Kurve) werden nur die Prozesse „Produktion“ und „Versand“ aktiviert. Handelt es sich um eine geringfügige Auftragsänderung (rote Kurve), sind die Prozesse „Pack- mitteldesign“, „Druckvorstufe“, „Produktion“ und „Versand“ betroffen.

Abb. 14: Prozessmatrix bestehend aus den standardisierten Geschäftsprozessen und den typischen Prozessen des Verpackungs-Workflows (Quelle: Eigene Darstellung)

Als Beispiel kann hier die Änderung des Packmitteldesigns angeführt werden, wenn das gleiche Produkt in einer anderen Sprache auf den Markt kommt. Bei einem Entwicklungsauftrag sind zunächst nur die Packmittelentwicklung und das Packmitteldesign aktiv (orangefarbene Kurve).

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.6.4 Prozesskettendiagramm

Zur übersichtlicheren Darstellung lassen sich Prozessabläufe in Flussdiagrammen darstellen. Dadurch erhalten alle am Prozess beteiligten Mitarbeiter einen guten Überblick. Diese Visualisierung ist sehr gut zur Analyse des gesamten Prozesses geeignet. Engpässe können so frühzeitig erkannt und Verbesserungsmöglichkeiten eingebaut werden. Das Flussdiagramm wird von den leitenden Mitarbeitern der einzelnen Abteilungen in sogenannten Prozessmeetings erarbeitet. Je feiner die einzelnen Prozesse im Diagramm abgebildet werden, desto reibungsloser wird später der Ablauf in der betrieblichen Praxis statt- finden. All diese Fragen, um nur einige exemplarisch zu nennen, werden von den Prozessteams genau untersucht und anschließend zur weiteren Präzisierung des Flussdiagramms eingepflegt. Die hier dargestellten Prozessdiagramme sind nicht auf ein konkretes Unternehmen abgestimmt. Deshalb weisen sie immer eine gewisse Vereinfachung gegenüber der Realität aus.

Abb. 15: allgemeine Darstellung von Prozessen Erklärung der Symbole: (Quelle: Eigene Darstellung)

Rechteck: Ein Prozess besteht aus einer Abfolge von Tätigkeiten.

Pfeile: Die Abfolge wird durch Pfeile in entsprechender Richtung beschrieben. Die Pfeilrichtung kennzeichnet den Informations- und Materialfluss.

Raute: Ergebnisse werden durch Rauten dargestellt. Jedem Ergebnis folgt eine Entscheidung.

Kreis: Verbindungspunkte mit entsprechender Funktion „v“ und/ „ˆ“ oder ...

Farbe: zur besseren Verständlichkeit und übersichtlicheren Darstellung

Die folgende Abbildung zeigt ein ereignisorientiertes Prozesskettendiagramm für ein Standard-Packmittel aus Wellpappe.

Abb. 16: Prozessflussdiagramm oder Prozessdarstellung „von der Kundenanfrage zum fertigen Packmittel“ (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.7 Die Kernprozesse eines Packmittel herstellenden Betriebs

Ein Kernprozess trägt direkt zur Wertschöpfung bei. Das Management bildet einzelne nach Aufgaben und Kompetenzbereichen geordnete Abteilungen. Durch einen hohen Spezialisierungsgrad in diesen Teams kann bei gleichzeitiger Erhaltung der Flexibilität wesentlich effizienter gearbeitet werden. Jede Abteilung ist bei einer vorgeschalteten Abteilung interner Kunde. In der Abteilung selbst wird eine Prozessaufgabe wie zum Beispiel die Erstellung eines Angebotes verarbeitet. Die Abteilung tritt anschließend als Lieferant für die nachfolgende Abteilung auf, an die sie das erstellte Angebot weitergibt. So sind die einzelnen Bereiche in sogenannten Prozessketten (Workflow) miteinander verschaltet. Es findet ein Material- und Informationsfluss zwischen den einzelnen Bereichen statt. Bei den Kernprozessen gibt es kundennahe (Kundenanforderungen) und kundenferne Prozesse (Produktion). Ein Hauptprozess ist ein abteilungsübergreifender Prozess. Dieser wird dann in Teilprozesse, also in einen jeweils in sich abgeschlossenen Vorgang, zerlegt.

Spezialisierte Abteilungen erledigen Teilschritte eines Gesamtprozesses: Zum Beispiel die Erstellung eines Angebotes. Wenn sie das an die nachfolgende Abteilung weitergeben, treten sie intern als Lieferanten auf. Die nachfolgende Abteilung hat die Rolle eines „Kunden“.

Abb. 17: innerbetriebliche Geschäftsprozesse, in denen ein Packmitteltechnologe eingesetzt wird

(Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.7.1 Akquise

Zentraler Bestandteil der Akquisition ist die Gewinnung von Neukunden. Unternehmen sprechen Neukunden bei Messen oder durch ihren Außendienst an. Produktneuheiten helfen dabei, neue Kaufinteressenten zu finden. Neukunden sind Kunden, die das erste Mal mit dem Unternehmen in Kontakt kommen, aber auch Kunden, die schon seit längerer Zeit nicht mehr beim Unternehmen bestellt haben. Die Kundenakquise erfolgt über Produktpräsentationen auf Messen und durch einen agilen Außendienst.

Abb. 18: Die Produktpräsentation auf Messen ist eine beliebte Möglichkeit, um Neukunden auf das Unternehmen aufmerksam zu machen (Quelle: Eigene Darstellung)

Parallel dazu wird eine permanente Bedarfsanalyse des Marktes durchgeführt, um langfristig produkt- und kapazitätsbezogene Mengen zu erzielen. Produktneuheiten helfen dabei, neue Zielgruppen anzu- sprechen. Das Ziel: möglichst viele Kaufinteressenten finden.

Bei Wiederholaufträgen entfällt der umfangreiche Prozess der Verpackungsentwicklung nach konkreten Kundenanforderungen. Der Auftrag kann sofort von der Produktionsplanung abgeholt werden, da alle er- forderlichen Werkzeuge bereits vorhanden sind; lediglich die Materialbestände müssen im Vorfeld abgeklärt werden. Die Kundenakquise steht in direktem Kontakt zum Prozess „Angebotserstellung“.

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.7.2 Kundenanforderungen

Die Kundenanfrage mit den gewünschten Kundenanforderungen wird heute in fast allen Unternehmen im Verkaufsgespräch durch den Außendienst oder Vertriebsinnendienst in einer Checkliste erfasst. Diese ist je nach Unternehmen unterschiedlich detailliert.

Fragen die in einer Checkliste enthalten sein sollten:

- Sind alle Kundendaten erfasst?

- Sind alle Auftragsdaten erfasst?

- Welche Angaben können zum verpackenden Gut gemacht werden?

- Welche Anforderungen werden durch die Produktionsmaschinen vorgegeben?

- Welche logistischen Anforderungen werden von dem Packmittel gefordert?

- Welche Anforderungen hinsichtlich Verkaufs- und Marketingfunktion sind bei der Entwicklung zu beachten?

- Welche Kriterien für den Handel beziehungsweise für den Endverbraucher sind zu beachten?

- Was muss beachtet werden, wenn eine Maschinenlösung zum Aufrichten und Abpacken gefordert ist?

- Welches Druckverfahren soll zum Einsatz kommen? Welche technischen Vorgaben sind damit verbunden?

=> Bei dieser Menge an Anforderungen ist es unmöglich, alle in gleichem Maße zu erfüllen. Deshalb ist es wichtig, dass die Fülle von Anforderungen zusammen mit dem Kunden in einer Prioritätenliste geordnet wird!

Nach der Anfrage wird intern die Zahlungsfähigkeit des anfragenden Unternehmens abgeklärt. Aus den gewonnenen Eindrücken des Kunden wird die Wahrscheinlichkeit einer Bestellung abgeklärt. Anschlie- ßend wird intern abgesteckt, welcher Aufwand dem Angebotserstellungsprozess zugemessen wird. Wenn es sich um individuell bedruckte Packmittel handelt, liegt immer eine kundenbezogene Auftragsfertigung vor. Handelt es sich dabei um eine komplizierte Neuentwicklung einer ganzen Abpacklinie mit großem Entwicklungseinsatz über mehrere Monate oder gar Jahre? Oder ist die Anfrage relativ einfach durch die Abänderung eines Standards oder die Modifizierung einer bereits durchgeführten Lösung zu realisieren? Der Angebotspreis sollte sich weniger an den eigenen Kosten als vielmehr an dem Preis orientieren, den der Kunde zu zahlen bereit ist – beziehungsweise den der Markt akzeptiert.

Bei kundenanonymer Lagerfertigung von Großserienprodukten, wie zum Beispiel Packmittel nach ECMA- oder FEFCO-Code, Briefhüllen der DIN-Formatreihe sowie Standardbeutel werden die Angebotsangaben in einem Verkaufskatalog veröffentlicht. Spiral- oder parallel gewickelte Papierhülsen für Rollenpapiere oder Kunststofffolien werden nach konkreten Kundenanforderungen kalkuliert.

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.7.3 Angebotserstellung und -kalkulation

Ausgehend von den Kundenanforderungen regelt der Prozess „Angebotserstellung/-kalkulation“ die Erstellung der Produktkalkulation und der Angebotserstellung. Ausgelöst wird der Prozess durch die Anfrage des Kunden und den dabei besprochenen Kundenanforderungen. Dieser Prozess lässt sich in folgende Teilprozesse untergliedern: Planung und Konstruktion eines Handmusters am CAD, Einholung von Materialpreisen, Kalkulation der Maschinenlaufzeiten, Fertigungskosten. (CAD = computer-aided design = deutsch: rechnerunterstütztes Konstruieren. Am Computer entwerfen Unternehmen Handmuster (Prototypen) eines Packmittels.) Aus den Informationen der Teilprozesse wird dann der Verkaufspreis kalkuliert. Die Hauptaufgabe dieser Abteilung besteht in einer detaillierten Angebotskalkulation sowie einem konkreten Angebot, in dem die Kundenanforderungen erfasst sind. Das Ziel ist die abschließende Auftragserteilung durch den Kunden.

Einige Firmen treffen besondere Festlegungen für Produkte, die über eine Preisliste verkauft werden. Dies können zum Beispiel Bogenware im Wellpappbereich, Papierhülsen nach Laufmeter, Durchmesser und Wandstärke, Wellpappkisten nach FEFCO-Code oder Faltschachteln nach ECMA-Katalog sein. (FEFCO-ESBO-Code (fibre- board case code), deutsch: Internationaler Code für Versandverpackungen.) Im Bereich der flexiblen Packmittel werden Standardbriefhüllenformate und Versandtaschen sowie Standardbeutel und Papiertragetaschen je nach Anzahl der verwendeten Druckfarben nach Preisliste verkauft. Sonst überwiegt in der Verpackungsbranche die auftragsbezogene Fertigung nach konkreten Kundenanforderungen. Bis auf Massenprodukte wie Wellpappkisten nach FEFCO- Code oder zum Beispiel auch Standard-Briefhüllen arbeitet die Verpackungsbranche vor allem nach individueller Kundenanforderung.

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.7.3.1 Die Angebotskonditionen

Das Angebot (Beispiel siehe Abbildung 19) ist eine schriftliche oder mündliche Erklärung des anbietenden Unternehmens. Es ist zeitlich befristet und sollte aus juristischen Gründen immer schriftlich abgegeben werden. Im Angebot werden die Leistungen des angefragten Produktes sowie die Zahlungs- und die Lieferbedingungen genau beschrieben. Alle Informationen, die während des Angebotserstellungsprozesses entstehen, werden archiviert. So wird eine rationellere Arbeitsweise bei ähnlichen Anfragen ermöglicht. Bei der Angebotsgestaltung ist darauf zu achten, dass die äußere Form des Angebotes eine positive Außenwirkung des Unternehmens erzeugen soll. Ferner muss das Angebot gesetzlichen Normen entsprechen. So müssen zum Beispiel die allgemeinen Geschäftsbedingungen des Unternehmens für den Kunden zugänglich sein. Falls das Angebot nicht zum Geschäftsabschluss führt, müssen die Ursachen für den Auftragsverlust analysiert und die Erkenntnisse in den neuen Angebotserstellungsprozess eingepflegt werden.

Abb. 19: Diese Grafik zeigt, welche Informationen einem Kundenangebot entnommen werden können

(Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.7.3.2 Kostenmanagement in einem Packmittel erzeugenden Betrieb

Wie kommt nun der Angebotspreis zustande? Hierzu müssen umfangreiche innerbetriebliche Überlegungen angestellt werden. Der Einsatz und die sinnvolle Kombination der betriebswirtschaftlichen Produktionsfaktoren (Rohstoffe, Kapital, Arbeit, Wissen) verursachen Kosten. Ein elementares Betriebsziel ist die ständige Kontrolle der Betriebsabläufe unter wirtschaftlichen Gesichtspunkten. Nur wer die Kosten der betriebswirtschaftlichen Produktionsfaktoren kennt, kann fundiert Angebotspreise kalkulieren.

Abb. 20: Grundlage für die Kalkulation eines Angebotspreises: beispielhafte Kosten der Produktionsfaktoren (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.7.3.3 Was sind Kosten?

Unter Kosten versteht man den in Geld bewerteten Aufwand bei der Erzeugung von Gütern und Dienstleistungen innerhalb eines festgelegten Zeitraums. Unter Ausgaben versteht man den Gegenwert für die vom Unternehmen getätigten Einkäufe. Beispiele hierfür sind Bargeldzahlungen von Rohpapieren, Krediterhöhungen bei der Bank für die Anschaffung einer neuen Rotationsstanze oder Forderungsminderungen beim Lieferanten oder für bereits gelieferten Stärkeleim.

Als Packmitteltechnologe gehört man zu den Kostenverursachern (Löhne/Gehälter, Sozialleistungen, Produktion von Ausschuss aufgrund mangelnder Fachkompetenz) im Betrieb. Das ist nicht weiter tragisch – vorausgesetzt, die Arbeitsleistung ist höher zu bewerten als die verursachten Kosten. Gute Arbeitsleistungen erbringt ein Packmitteltechnologe zum Beispiel, wenn er kreativ innovative Packmittel entwickelt, als Maschinenführer geringe Ausschussquoten verursacht oder handwerklich geschickt Stanzformen herstellt. So kann er – obwohl er zunächst Kostenverursacher ist – durch gute Arbeitsleistung auch wesentlich zum Gewinn des Unternehmens beitragen. Als Anerkennung kann es dann zu Urlaubs-, Weihnachtsgeld oder sonstigen Prämienzahlungen kommen.

Das Kostenmanagement ist zweifelsohne das Kerngeschäft der kaufmännischen Abteilungen (Betriebsbuchführung) im Betrieb. Als Packmitteltechnologe ist man jedoch Teil des gesamten Unternehmens und – wie oben kurz beschrieben – einerseits Kostenverursacher (Kostenstelle beziehungsweise Kostenträger) und auf der anderen Seite Kostenoptimierer (Prinzip der Gewinnmaximierung), zum Beispiel bei der Optimierung von Produktionsprozessen von Packmitteln. Ferner muss man Kunden bei der Tätigkeit im Verpackungsentwicklungsprozess auch dahingehend beraten, welche Kosten die Packmittel entlang der gesamten Lieferkette (Supply-Chain) eines zu verpackenden Gutes verursachen werden.

Dies erfolgt in enger Zusammenarbeit mit der Kalkulationsabteilung. Dabei handelt es sich um eine sehr komplexe Aufgabe, die sehr viel Know-how, Erfahrung und Überblick des gesamten Packmittelmarktes erfordert.

- Zum Verfassen von Kommentaren bitte anmelden.

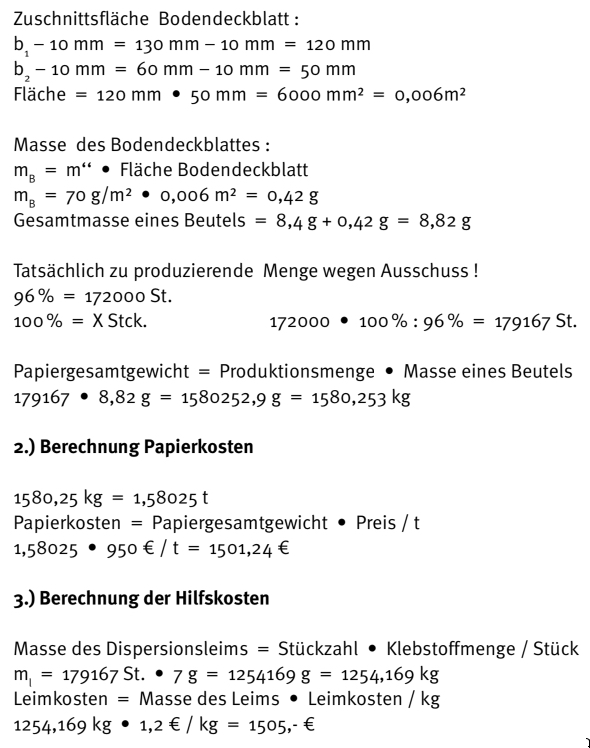

1.1.7.3.5 Vorgehensweise bei der Kostenerfassung

Teil dieser Fragestellung ist, genau berechnen zu können, welche Herstellungskosten bei den beiden Produktionsprozessen (Blockbodenbeutel, Faltschachtel für Müsli) anfallen. Zunächst muss genau ermittelt werden, wie viel Papier beziehungsweise Karton für die Packmittel bei entsprechender Stückzahl benötigt wird. Im zweiten Schritt erfolgt die Mengenbewertung mit dem Preis. Dies ist je nach zu bewertendem Gut in einer typischen Einheit vorzunehmen: So bezieht sich der Preis bei den Rohstoffkosten Papier, Karton, Vollpappe immer auf die Einheit Kilogramm. Bei Wellpappe bezieht er sich eher auf die benötigte Quadratmeteranzahl.

Erfassung der Gemeinkosten

Bei einer Stanzform ist eine umfangreichere Kalkulation notwendig, bei der alle benötigten Materialien und die zur Herstellung erforderliche Arbeitszeit ermittelt werden müssen. Diese werden in einem Betriebsabrechnungsbogen genau den Kostenstellen zugeordnet. Lässt sich die Arbeitszeit für einen Auftrag nicht genau ermitteln, weil zum Beispiel gleichzeitig mehrere Stanzwerkzeuge im Stanzformenbau von vier Arbeitern gleichzeitig gebaut werden, so spricht man von Lohngemeinkosten. Hinzu kommen Betriebsgemeinkosten – dies sind Kostenanteile, die immer anfallen. Solche Kosten sind zum Beispiel Mieten für Gebäude, Stromkosten für Produktionshallen, Reinigungskosten. Häufig wird in der Packmittelbranche auch vom Maschinenstundensatz gesprochen. Hier sind bereits alle anfallenden Kosten, die eine Maschine innerhalb eines Bewertungszeitraumes (meist eine Betriebsstunde) verursacht, berücksichtigt. Dazu gehören die Abschreibungen, die Lohnkosten des Maschinenführers, die Abnutzungspauschale sowie die Kosten für Strom und Wartungs- und Instandhaltungskosten. Der Maschinenstundensatz wird dann mit der errechneten Maschinenlaufzeit multipliziert. Daraus ergeben sich dann die Produktions- oder Fertigungskosten.

Maschinenstundensätze, in die alle Kosten eingerechnet sind, die der Betrieb einer Maschine verursacht, vereinfachen die Kalkulation und Abrechnung von Aufträgen.

Berechnung der Selbstkosten

Die Kosten, die während des gesamten Herstellungsprozesses für den gesamten Produktionsauftrag Faltschachtel für ein Kilo Müsli entstehen, bezeichnet man als Selbstkosten. Hierzu müssen sämtliche am Produktionsprozess zu berücksichtigenden Kostenstellen aufaddiert werden.

Die Selbstkosten sind der gesamte Aufwand, der zur Herstellung des Kundenauftrages erforderlich ist.

Entstehung des Nettopreises

Da alle Unternehmen zur langfristigen Existenzsicherung – wie in Kapitel 1.1.7.3 bereits angesprochen – nach Gewinn (Lohn des Unternehmers und Rücklage, um wirtschaftliche Krisenzeiten möglichst unbeschadet überstehen zu können) streben, wird zu den Selbstkosten noch ein Gewinnzuschlag hinzugerechnet. Dieser beträgt in der Packmittel herstellenden Industrie je nach Sparte zwischen 2 % und 20 % und dient dem Unternehmer als Entschädigung für das Wagnis beziehungsweise Risiko, das er für seine Unternehmung zu tragen hat. Der prozentuale Gewinnaufschlag richtet sich natürlich auch nach den am Markt für das jeweilige Packmittel zu erzielenden Preis. Je härter umkämpft ein Markt ist, desto niedriger ist der Marktpreis – und damit auch der Gewinn. Preise für innovative und qualitativ hochwertige Packmittel sind in aller Regel höher als für Massenprodukte. In diesen Fällen kann der Gewinn auch deutlich höher ausfallen.

Der zu erzielende Marktpreis kann durch Kundenumfragen (Marktforschung) ermittelt werden. Umgekehrt finden bei Massenverpackungen (Millionenstückzahlen für 100-Gramm-Tafel Schokolade) regelrechte Preisschlachten statt, bei denen der Preis für eine Faltschachtel weit unter einem Cent liegt. Hier kann es auch zu Aufträgen kommen, die gar keinen Gewinn mehr abwerfen.

Der Bruttopreis wird vom Kunden bezahlt

Da alle Güter, die zum Verkauf angeboten werden, mit einer Mehrwertsteuer beaufschlagt sind, muss dem Nettopreis noch die Mehrwertsteuer hinzugerechnet werden. Diese beträgt zurzeit im Packmittelbereich 19%. Die Mehrwertsteuer für Bücher und sonstige Drucksachen liegt bei 7 %.

Abb. 23: So setzt sich der Gesamtpreis zusammen (Quelle: Eigene Darstellung)

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.7.3.6 Einfaches Kalkulationsbeispiel für einen Blockbodenbeutel

Mit diesem Beispiel aus der Sparte „Flexible Packmittel“ wird anhand eines Blockbodenbeutels eine einfache Kostenberechnung vorgestellt. Aus welchen einzelnen Bestandteilen setzen sich die Produktionskosten für einen Blockbodenbeutel zusammen? Eine Analyse des Herstellungsprozesses – unter Berücksichtigung aller Kosten verursachenden Faktoren – führt hier zum Ziel. Dies soll mit dem vorliegenden stark vereinfachten Beispiel veranschaulicht werden. Eine Übertragung der grundsätzlichen Vorgehensweise bei der Kalkulation anderer Packmittel ist möglich und erwünscht. Der Zusammenhang zwischen Materialbedarf und Materialkosten, Hilfsstoffmengen und Hilfsstoffkosten sowie Maschinenlaufzeit und Maschinenstundensatz wird hier exemplarisch durchgerechnet. Die Vorgehensweise dient als „Rezept“ für weitere Übungsaufgaben.

Aufgabe:

Die Großmetzgerei „Scharfe Henne“ fragt bei der Flexibelpack GmbH telefonisch ein Angebot über 172.000 Blockbodenbeutel mit Bodendeckblatt an. Die geforderten Maße des Beutels sind 130 + 30 x 260 (b₁ = 130 b₃ = 30 l₁ = 260). Die Standbodenüberlappung (ü2) soll 20mm betragen. Es soll eine mittlere weiße Papierqualität zum Einsatz kommen. Das Druckbild ist ein einfarbiges Rautenmuster. Die Ware soll selbst abgeholt werden. Gewünschter Liefertermin: eine Woche nach Auftragseingang. Das Zahlungsziel beläuft sich auf 30 Tage, 2 % Skonto bei Zahlung innerhalb einer Woche.

Folgende Informationen stehen innerbetrieblich aus den verschiedenen Abteilungen zur Verfügung:

Wareneinkauf – Rohstoff- und Hilfsstoffpreise

– Eine Tonne Papier der Qualität e ́gl 70 g/m2 kostet 950 €.

– Ein Kilo Dispersionsleim kostet 1,2 €.

– Ein Kilo Flexodruckfarbe in weiß/schwarz kostet 3,5 €.

– Ein Kilo blaue Farbe kostet 4,5 €.

Informationen aus der Packmittelentwicklung

– Der Farbauftrag beträgt 4 g/m2.

– Pro Beutel werden für Längsklebung und Bodenklebung 7 g Leim benötigt.

Produktionsplanung und -steuerung, Produktion

– Der Maschinenstundensatz für die Flexodruckmaschine beträgt 280 €/Stunde.

– Durchschnittliche Maschinengeschwindigkeit der Flexodruckmaschine 500 m/min.

– Die Rüstzeit beträgt 15 Minuten.

– Der Maschinenstundensatz für die Blockbodenbeutelmaschine beträgt 110 €/Stunde.

– Die Maschinenleistung beträgt 220 Beutel/min.

– Die Rüstzeit beträgt 45 Minuten.

– Der Produktionsausschuss liegt bei 4 %.

Druckvorstufe

– Das Flexodruckklischee kostet für eine Farbe 250 € zuzüglich 50 € Proofkosten.

Controlling

– Gemeinkostenzuschlag 18 %

Verkauf

– Gewinnaufschlag 4 %

Abb. 25: Blockbodenbeutelhandmuster. Rechts: Zeichnung des flachliegenden Zuschnitts des Blockbodenbeutels mit allen nötigen Abmessungen

Der am Markt zu erzielende Verkaufspreis richtet sich danach, was die Kunden bereit sind, für das jeweilige Produkt zu bezahlen. Je weniger Konkurrenzprodukte auf dem Markt sind, desto höher ist in der Regel der zu erzielende Marktpreis. Natürlich sollte bei der Produktion ein Gewinn für das Unternehmen entstehen, da die Unternehmung nur so langfristig auf dem Markt existieren kann. Der Gewinnaufschlag in der Verpackungsbranche liegt je nach Produkt zwischen 4 und 20 %.

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.7.4 Auftragserfassung

Die Auftragserfassung (meist im Verkaufsinnendienst angesiedelt) wird aktiv, wenn der Kunde das Angebot positiv bewertet. Durch die übereinstimmende Abgabe zweier Willenserklärungen (Antrag und Annahme) kommt es zu einem Vertragsabschluss zwischen den bei-en Parteien. Der Auftrag wird nun mit allen relevanten Daten im BDE- System angelegt (BDE = Betriebsdatenerfassung). Ab diesem Zeitpunkt können alle Abteilungen über innerbetriebliche Kommunikationssysteme darauf zugreifen und den aktuellen Auftragsstand einsehen.

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.7.5 Produktionsplanung und -steuerung PPS

PPS = Produktionsplanungs- und Steuerungssystem. Dieses Computerprogramm unterstützt den Anwender bei der Produktionsplanung sowie -steuerung und übernimmt die damit verbundene Datenverwaltung.

In der Produktionsplanung werden für den zukünftigen Produktionsablauf die Ziele sowie die Aufgaben zum Erreichen dieser Ziele festgelegt. Es findet ein ständiger Soll-Ist-Wertvergleich statt.

Abb. 26: Abstimmung des Produktionsplans am ERP-System (Enterprise-Resource-Planning = Unternehmensressourcenplanung) (Quelle: Heidelberger Druckmaschinen AG)

Die Produktionssteuerung hat dafür zu sorgen, dass diese Pläne trotz der in jedem Betrieb auftretenden Störungen in die Realität umgesetzt werden. Konkret heißt das: Die Abteilung Produktionsplanung und -steuerung erhält den Auftragsdatensatz aus dem betriebsinternen BDE-System. Sie koordiniert die Produktionstermine der eingesetzten Maschinen, die erforderlichen Materialien, legt Fertigungsablaufpläne fest und nimmt die Versandplanung vor. Sie berücksichtigt dabei Liefertermine und die Auslastung der Produktionsmaschinen. Dazu müssen im Vorfeld Rüstzeiten von Maschinen erfasst werden. Aus technisch realisierbaren Produktionsgeschwindigkeiten müssen Maschinenlaufzeiten für jeden Auftrag berechnet werden. Zusätzlich zu den daraus ermittelten Produktionszeiten sollten Pufferzeiten einkalkuliert werden, um Störungen im Produktionsablauf aushalten zu können. Somit werden in diesem Prozess alle Parameter für einen möglichst effizienten Fertigungsprozess festgelegt. Hauptziel ist es, die mengengerechte und termingenaue Lieferung sicherzustellen, um den Kunden zufrieden zu stellen.

- Zum Verfassen von Kommentaren bitte anmelden.

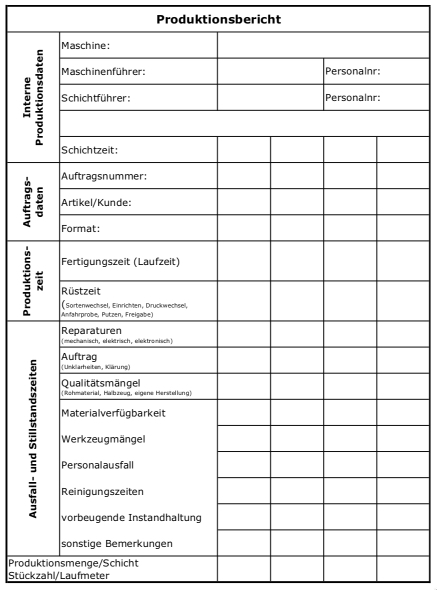

1.1.7.6 Produktion

Der Produktionsprozess beschreibt die internen Produktionsabläufe vom Produktionsbeginn bis zur Fertigstellung. Anstoß für diesen Prozess ist der Auftragsdatensatz aus dem Produktionsplanungssystem sowie der Produktionsplan. Ziel dieses Prozesses sind fertig verpackte und versandfertige Produkte, die kundengerechte Ausführung und Abwicklung in Bezug auf innerbetriebliche Qualitätskriterien, Liefertermin, Stückzahl und Gesamtproduktivität. Die meisten Prüfungen in der Produktion finden heute in der „Werkerselbstprüfung“ statt. Bei der Werkerselbstprüfung werden Mitarbeiter befähigt, die Qualität ihrer Arbeit selbst zu überprüfen und gegebenenfalls notwendige Maßnahmen einzuleiten. Zusätzlich geforderte Prüfungen werden in den Prüflaboren der Fachabteilungen (zum Beispiel Wareneingangsprüfung, Druckbildkontrolle, Kontrolle der Nutzen beim Stanzen) durchgeführt. Gegebenenfalls wird ein Prüfprotokoll für den Kunden erstellt. Eine Rückverfolgbarkeit des Auftrags sollte lückenlos möglich sein – dies kann zum Beispiel über Palettenzettel mit Auftragsnummer gewährleistet werden. Beurteilungskriterien für einen effektiven und wirtschaftlichen Produktionsprozess sind unter anderem folgende Prozesskennzahlen: Der Nutzungsgrad der Maschinen, der Produktionsabfall (Ausschuss), die effektive Leistung (Stk./h) sowie die Reklamationsquote.

Abb. 27: Kaschiermaschine zum Aufkaschieren von offsetbedruckten Bogen auf Wellpappe (Quelle: bobstgroup.com)

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.7.7 Logistik

Unter Logistik versteht man die wirtschaftliche Planung, Steuerung und Durchführung aller Waren- und Materialbewegungen innerhalb und außerhalb des Unternehmens. Die Logistikkette beschreibt den Materialfluss von der Rohstoffbeschaffung in der Papierfabrik (Zulieferer) über den Produktionsprozess der Packmittel im Unternehmen bis zur Auslieferung der produzierten Ware beim Kunden. Parallel dazu muss auch die Entsorgung der anfallenden Produktionsabfälle – wie zum Beispiel Ausschuss, Randbeschnitt und Stanzabfälle – geregelt werden. Logistik im Industriebetrieb wird unterteilt in Beschaffungs-, Produktions- und Absatz- beziehungsweise Lagerlogistik. Die Logistikabteilung erstellt die Lieferpapiere und regelt den Versand der Fertigware. Sie ist ist zuständig für den Materialfluss – von der Rohstoffbeschaffung bis zur Lieferung des fertigen Produktes an den Kunden. Optional kann, wenn eine hauseigene Spedition vorhanden ist, die Tourenplanung durchgeführt und optimiert werden. Ausgelöst wird dieser Prozess, wenn aus der Produktion die Meldung der Versandbereitschaft eintrifft. Die Abteilung erfüllt ihren Prozessauftrag, indem sie den Lieferschein sowie die Ladeliste erstellt und die termingerechte Zustellung zum Kunden organisiert.

Abb. 28: Die gestapelten, vorgefertigten Wellpappbogen werden in einem Beladeroboter für den Kunden, der diese auf einer Abpackmaschine aufstellt, versandfertig gemacht (Quelle: Minda.de)

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.8 Unterstützende Prozesse

Unterstützende Prozesse/Teilprozesse leisten keinen direkten Wertschöpfungsbeitrag, sind aber nötig, damit die Kernprozesse/Hauptprozesse zielgerichtet ablaufen können. Beispiele für unterstützende Prozesse sind die Packmittelentwicklung, der Druckvorstufenprozess, das Qualitätswesen sowie die Informations- und Kommunikationstechnik. Aber auch der Wareneinkauf und die Wartung- und Instandhaltung der Betriebsmittel gehören zu den unterstützenden Prozessen. Im weiteren Verlauf sollen einige Support-Prozesse exemplarisch etwas genauer betrachtet werden.

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.8.1 Druckvorstufe

Die Darstellung zeigt, welche Inputs notwendig sind, um den Druckprozess in Gang setzen zu können.

Abb. 29: Hier sind die unterstützenden Prozesse, Design und Druckvorstufe für den Kernprozess „Produktion“, Teilprozess „Drucken“, dargestellt. Der Informationsfluss zwischen den einzelnen Teilprozessen findet über das ERP-System beziehungsweise Telefon statt. Auch der Materialfluss wird über das ERP-System gesteuert. Die realen Materialbewegungen werden zwischen Roh- und Hilfsstofflager durch Transportsysteme realisiert. (Quelle: Eigene Darstellung)

Die Aufbereitung der Druckdaten wird in der Abteilung „Druckvorstufe“ in sinnvolle Teilschritte zerlegt. Die Verteilung der Arbeitsaufgaben sowie die Verantwortung für den Prozess „Druckvorstufe“ übernimmt der Leiter „Druckvorstufe“. Input für diesen Prozess sind die Information aus der Designabteilung und die Rohlinge der Druckplatten. Ziel dieses Prozesses sind einsatzfähige Druckplatten für die jeweilige Druckabteilung.

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.8.2 Qualitätswesen

Das Qualitätsmanagement ist heute in jedem Unternehmen verankert. Jeder Prozess sollte sich dem Blick aus der Qualitätsperspektive unterziehen. Denn Qualität ist die bestmögliche Erfüllung der gestellten Kundenanforderungen. Über die Erfüllung der Anforderungen entscheidet einzig und allein der Kunde. Unternehmen tragen dem Trend zu immer höheren Kundenerwartungen durch ständige Qualitätsver- besserung Rechnung.

Der Unternehmenserfolg eines Packmittel erzeugenden Betriebes wird von der Qualität des Packmittels, dem Preis und der termingerechten Lieferung bestimmt.

Qualitäts-Definition nach DIN 55350 Qualität ist „die Beschaffenheit einer Einheit bezüglich ihrer Eignung, festgelegte und vorausgesetzte Erfordernisse zu erfüllen“. |

Folgende Ziele des Qualitätsmanagements lassen sich daraus ableiten:

Zielgerichtete, geplante und gesteuerte Prozesse sind notwendig (Qualitätsplanung). Alle im Unternehmen beteiligten Personen müssen in diesen Qualitätsverbesserungsprozess einbezogen werden (Quali- tätsverbesserung). Hier geht es um die persönliche Einstellung jedes Mitarbeiters (Qualitätslenkung). Insbesondere soll durch das Qualitätsmanagement die Produktqualität durch regelmäßige Prüfverfahren gesichert werden (Qualitätsprüfung). Warum all das so wichtig ist: Damit das Unternehmen konkurrenzfähig bleibt, müssen die Produkte fehlerfrei und rechtzeitig am Markt sein; nur beste Qualität bindet Kunden langfristig an das Unternehmen. Der gesamte Qualitätssicherungsprozess ist fortlaufend zu protokollieren, um bei eventuell auftretenden Reklamationen Fehler zurückverfolgen zu können. Dazu ist ein QM-Handbuch notwendig, in dem alle Maßnahmen des Qualitätsmanagements klar definiert sind (Qualitätsmanagementdarlegung). Auch das Qualitätsmanagement (= QM) selbst muss in regelmäßigen Abständen überprüft werden (Qualitätsaudit. Audit kommt vom lateinischen audire (hören) und bedeutet Anhörung.). Das bedeutet, dass alle am Produktionsprozess beteiligten Stationen vom Kundenauftrag bis zur fertigen Verpackung beteiligt werden müssen.

Abb. 30: Der Qualitätskreis nach DIN 55350 lässt sich auf den gesamten Produktlebenszyklus eines Packmittels übertragen (Quelle: Eigene Darstellung)

Ein Qualitätsmanagementsystem erfordert, dass es vom Kunden anerkannt wird. Der Kunde muss sich auf die Kompetenz des eingeführten Qualitätsmanagementsystems verlassen können. Dafür sorgen sogenannte Zertifizierungsgesellschaften, die von verschiedenen Institutionen (Anerkennung und Kontrolle von Zertifizierungsgesellschaften durch EQS = European Committee for Quality System Assessment) da- für autorisiert sind, eine Zertifizierung nach DIN ISO 9000 durchführen zu können.

ISO 9000 steht für eine Normenreihe, die von der International Organization for Standardization (ISO) herausgegeben wird. In Deutschland erfolgt die Herausgabe der Norm durch das Deutsche Institut für Normung (DIN) in Berlin.

Die Zertifizierung zeigt auf, dass ein angemessenes Vertrauen in die Normkonformität besteht. Die Bestätigung durch einen unparteiischen Dritten (akkreditierte Stelle) gewährleistet, dass die Zertifizierung nach einer vorgegebenen Norm erfolgt ist. Das Ergebnis einer Zertifizierung ist ein Zertifikat.

In den beiden folgenden Abschnitten werden exemplarisch Inhalte dargestellt, die im QM-Handbuch eines Unternehmens genau beschrieben sein müssen.

Prüfplan für einen Blockbodenbeutel

Im folgenden Abschnitt wird der Prüfplan eines Blockbodenbeutels, der vor der Produktionsfreigabe vom Maschinenführer zu unterzeichnen ist, kurz dargestellt. Welche Qualitätsmerkmale sind für einen qua- litativ hochwertigen Blockbodenbeutel beurteilungsrelevant?

Das Prüfintervall, bei dem eine Stichprobe gezogen werden soll, muss festgelegt sein. Es wird mit Datum und Uhrzeit in einem entsprechenden Formular protokolliert – zum Beispiel alle 2000 Stück. Der verwendete Rohstoff muss mit Lieferantenbezeichnung und Chargennummer festgehalten werden. Nur so lässt sich bei später auftretenden Mängeln eine Rückverfolgbarkeit gewährleisten. Dies ist wichtig, wenn es um die Frage geht, wer für den entstandenen Schaden aufkommen muss.

Als Erstes sind Beutelabmessungen zu prüfen. Die Druckqualität muss gemäß Druckvorlage kontrolliert werden. Die Längsnahtklebung und die Bodenklebung werden von Hand auf Festigkeit überprüft. Dies erfordert die nötige Erfahrung der ausführenden Prüfperson. Insgesamt hat der Maschinenführer eine Qualitätsbeurteilung abzugeben, die vom Schichtführer zu kontrollieren ist. Besondere Vorkommnisse sind in den Prüfplan einzutragen.

Qualitätskontrolle von Packstoffen im Materialprüflabor

Zur standardisierten Materialprüfung wurden im Laufe der Jahre für nahezu alle Papiere und den daraus gefertigten Verpackungen auf wissenschaftlicher Basis Prüfsysteme entwickelt, wie sie kaum ein anderes Verpackungsmaterial in dieser Vielfalt aufzuweisen hat.

Aus diesen Prüfsystemen beziehungsweise Prüfverfahren wurden und werden Normen erarbeitet. In Deutschland heißen sie DIN-Normen (DIN = Deutsches Institut für Normung), für Europa gelten EN-Normen (EN = European Norm), international sind sie in den ISO-Normen festgelegt (ISO = International Organization for Standardization). Normen, die einander angepasst wurden, werden teilweise mit kombinierten Bezeichnungen geführt, z. B. DIN EN ISO 536, in der die Ermittlung der flächenbezogenen Masse genau beschrieben ist. DIN, EN, ISO – das sind deutsche, europaweit und international gültige Normen. Sie garantieren, dass entsprechend gekennzeichnete Produkte bestimmte Mindestanforderungen einhalten.

Der Verband der Wellpappenindustrie e.V. hat vor Jahren schon einen in Sorten eingeteilten Standard entwickelt. Auf diesem Standard aufbauend ist die Norm DIN 55468 erarbeitet worden. Die dort genormten Sorten fordern bestimmte Werte – unabhängig von den eingesetzten Rohstoffen und Flächengewichten.

Abb. 31: Wellpappenverpackungen, die diesen Vorschriften entsprechen, können mit dem VDW-Prüf- und Überwachungszeichen bedruckt werden. Neben der Kennzeichnung der Wellpappenverpackungen mit dem VDW-Zeichen ist die Kennzeichnung auch mit dem RAL- Zeichen möglich, soweit die Wellpappensorte den Vorgaben der RAL-Gütevorschrift GZ 492 entspricht und geprüft ist (Quelle: wellpappe-wissen.de, ral-wellpappe.de)

Die genauen Anforderungen an die einzelnen Wellpappsorten sind in der DIN 55468 festgelegt. Die Inhalte und die genauen Prüfverfahren sind auch Teil der Ausbildung zum Packmitteltechnologen und werden zu einem späteren Zeitpunkt genau behandelt.

- Zum Verfassen von Kommentaren bitte anmelden.

1.1.8.3 Verpackungsentwicklung

Der Verpackungsentwicklungsprozess nimmt unter den Support-Prozessen eine Sonderstellung ein. Von einer innovativen Entwicklungsabteilung gehen viele positive Impulse für den gesamten Unternehmens- erfolg aus. Eine durchdachte und bis ins Detail fehlerfreie Entwicklung unter vorausschauendem Einbezug der später noch folgenden Prozesse erspart viel zeitintensive Nacharbeit in der Wertschöpfungskette. Unter Aspekten des Qualitätsmanagements ist ein Fehler, der zu Beginn gemacht wird, ein besonders schwerer, da er sich durch die gesamte Prozesskette durchzieht.

Der Verpackungsentwicklungsprozess wird durch den Kunden angestoßen, der auf der Suche nach Erledigung einer konkreten Verpackungsaufgabe ist. In einem ersten Gespräch erörtern ausgebildete Ansprechpartner im Verkauf gemeinsam mit dem Interessenten die Anforderungen an die Verpackung. Diese Verpackungseigenschaften werden in der Regel in einer Checkliste erfasst. Ideal ist als Grundlage einer solchen Besprechung ein Produktmuster oder vielleicht sogar ein 3D-Datensatz des zu verpackenden Gutes. In der Entwicklung von Verpackungen aller Art stehen heute Hochleistungsrechner mit moderner CAD-Software zur Verfügung. Diese sind zum reibungslosen Informationsaustausch über das ERP-System vernetzt. Zur richtigen Materialauswahl werden die entsprechenden Materialtests aus dem Prüflabor herangezogen. Inzwischen arbeiten erfahrene, kreative Verpackungsentwickler an der optimalen Lösung der Verpackungsaufgabe. Mit den ersten 3D-Entwürfen wird der Kunde kontaktiert.

Abb. 32: Intelligente 2D- und 3D-CAD-Software ist der Schlüssel zur erfolgreichen Entwicklung von komplexen Verpackungssystemen. Mit der 3D-Darstellung ist eine komplette Visualisierung der virtuellen Verpackung möglich (Quelle: erpa.de)

Parallel wird in der Kalkulation der voraussichtliche Preis der Verpackung unter Einbezug der Informationen aus der Entwicklungsabteilung erarbeitet. Der Kunde kann so lange in Ruhe die Ideen prüfen und gegebenenfalls seine weiteren Vorstellungen direkt in den Entwicklungsprozess einfließen lassen. Wenn der Kunde mit dem Entwurf zufrieden ist, wird aus dem CAD-Datensatz am Schneidplotter/Cutter ein erstes Handmuster erstellt. Ist der Kunde vor Produktionsbeginn auch noch an einem mit allen Designdaten gestalteten Farbmuster interessiert, oder handelt es sich um eine Kleinserie bis rund 200 Stück, so kann vor dem Cut-Prozess das Material auf einem Digitaldrucker mit der eigentlich erst später zu realisierenden Designvorlage bedruckt werden.

Abb. 33: Mit einem Flachbettdigitaldrucker kann sowohl Rollenmaterial als auch Bogenware (Papier, Karton, Wellpappe, Verbundmaterial) direkt bedruckt werden (Quelle: erpa.de)

Ist der Interessent mit dem Handmuster und dem kalkulierten Angebot zufrieden, so kommt es zur Auftragserteilung durch den Kunden. Der Entwicklungsprozess ist vorerst abgeschlossen, die Abteilung wird aber während des weiteren Produktionsprozesses immer wieder mit Aufgaben (zum Beispiel Datenaufbereitung für die Druckvorstufe und den Stanzformenbau) konfrontiert werden. Je nach dem geforderten Liefertermin beginnt nun die Auftragsvorbereitung mit der Koordination aller für die Produktion wichtigen Vorgänge.

- Zum Verfassen von Kommentaren bitte anmelden.

1.2 Funktionen von Packmitteln

Verpackungen haben viele Funktionen über den Schutz des Verpackungsgutes hinaus. Sie informieren beispielsweise über Produkte und deren Haltbarkeit. Sie können durch eine gute Aufmachung Kaufent- scheidungen beeinflussen. Und sie können helfen, Ressourcen zu schonen.

In Deutschland wurden im Jahr 2011 rund 20 Millionen Tonnen Packmittel im Wert von etwa 32,1 Milliarden Euro hergestellt. Die Verpackungsproduktion hat damit einen Anteil von rund 1,5 % am Brutto- inlandsprodukt, dem Wert aller Waren und Dienstleistungen unserer Volkswirtschaft.

Verpackungen aus Papier, Karton und Pappe hatten 2011 mit 47,6 % den größten Anteil an der mengenmäßigen Verpackungsproduktion – gefolgt von Verpackungen aus Kunststoff (21,7 %), Glas (21,9 %) und Metall und Aluminium (8,8 %).

Abb. 34: Verpackungsmaterialien und ihre Produktionsmengenanteile in der Verpackungsindustrie

Die Verpackung wird nicht um ihrer selbst willen hergestellt. Sie soll vielmehr andere Waren vor Beschädigung, Verderb und Verlust schützen sowie verkaufs-, lager- und versandfähig machen. Die Verpackung ist unverzichtbare Voraussetzung für einen funktionierenden Warenaustausch.

Aufgaben der Verpackung sind die Schutz-, Distributions-, Informations- und Werbefunktion. Hinzu kommen Anforderungen an die Funktionsfähigkeit, Wirtschaftlichkeit, Umweltverträglichkeit der Verpackung sowie ihrer Übereinstimmung mit den geltenden Verpackungsvorschriften.

- Zum Verfassen von Kommentaren bitte anmelden.

1.2.1 Schutzfunktion

Der Schutz der Waren gegen Beschädigung und Verderb ist zentrale Aufgabe der Verpackung. Die Verpackung muss sicherstellen, dass ein Erzeugnis auf dem Weg zwischen Herstellung und Verbrauch keine Qualitätsminderung erfährt. Sie schützt Waren vor Transportschäden und vor klimatischen, biologischen sowie chemischen Einflüssen. Sie schützt umgekehrt aber auch den Menschen und die Umwelt, wenn es zum Beispiel um den Transport gefährlicher Güter geht.

Was passiert, wenn Verpackungen fehlen oder unzureichend sind, zeigt sich in Entwicklungsländern: Dort verderben lebenswichtige Nahrungsmittel oder gehen ganz verloren, nur weil sie nicht geeignet verpackt sind. Erst durch angemessene Verpackungen wird die Versorgung einer wachsenden Weltbevölkerung mit Nahrungsmitteln möglich und können Ressourcen geschont werden.

- Zum Verfassen von Kommentaren bitte anmelden.

1.2.2 Distributionsfunktion

Die Distribution (= Verteilung) vieler Güter wird durch die Verpackung überhaupt erst möglich. Lebensmittel, Verbrauchs- und Gebrauchsgüter sind bei uns an allen Orten zu jeder Zeit verfügbar – unabhängig davon, wann und wo sie hergestellt worden sind. Man braucht eine gut entwickelte Verpackungstechnik, um Waren wirtschaftlich und umweltverträglich zu lagern und zu transportieren.

- Zum Verfassen von Kommentaren bitte anmelden.

1.2.3 Informations- und Werbefunktion

Die Verpackung ist Träger wichtiger Informationen über das Füllgut. Sie informiert zum Beispiel über Qualitäts-, Gewichts- und Mengenangaben und Haltbarkeitsdauer. Sie gibt Gebrauchs- und Verbrauchs- hinweise usw.

Die Verpackung als Werbeträger ermöglicht dem Hersteller, sein Produkt durch die Verpackungsgestaltung von vergleichbaren Erzeugnissen abzuheben. Die Verpackung steht heute im Mittelpunkt der Kom- munikation mit dem Verbraucher und entscheidet damit vielfach über den Markterfolg. Dies gilt nicht nur für die traditionelle Verkaufsverpackung, sondern mehr und mehr auch für Transportverpackungen, die als „Shelf Ready Packaging“ Transport- und Werbefunktionen vereinen (Shelf ready = fertig fürs Verkaufsregal).

- Zum Verfassen von Kommentaren bitte anmelden.

1.2.4 Wirtschaftlichkeit der Verpackung

Das optimale Preis-Leistungs-Verhältnis einer Verpackung hängt von folgenden Faktoren ab:

– Effizienz von Packstoff und Packmittel

– Kosten des Abpackprozesses

– Distributionsaufwand

– Werbewirksamkeit

– Entsorgungsaufwand

In Deutschland entfallen durchschnittlich nur zwei Prozent des Warenwerts auf die Verpackung.

- Zum Verfassen von Kommentaren bitte anmelden.

1.2.5 Umweltverträglichkeit der Verpackung

Ökologie und Nachhaltigkeit sind heute Standardansprüche an die Verpackung. Diese soll ressourcenschonend und wiederverwertbar sein und für eine umweltverträgliche Warendistribution sorgen.

Hersteller von Verpackungen müssen Ökologie und Funktion in Einklang bringen. Dabei geht es zum Beispiel darum, wie mit einem ressourcenschonenden Materialeinsatz eine stabile Verpackung entstehen kann. Dadurch wird die Verpackungsplanung und -gestaltung immer komplexer.

- Zum Verfassen von Kommentaren bitte anmelden.

1.2.6 Verpackungsvorschriften - 1.2.6.1 Verpackungsgesetz

Hier erfahren Sie mehr über die umfassenden Regeln, die der Staat in Sachen „Verpackung“ setzt. Dies reicht von der „Produktverantwortung“ in der Kreislaufwirtschaft (Recycling) bis zu lebensmittelrechtlichen Vorschriften.

Bereits 1991 hat der Staat der Verpackungswirtschaft die „neue Produktverantwortung“ in der Kreislaufwirtschaft auferlegt. Dies geschah über die Verpackungsverordnung. Diese verpflichtete die Wirtschaft, Verpackungen nach Gebrauch zurückzunehmen und stofflich wiederzuverwerten. Bis zu diesem Zeitpunkt waren ausschließlich die Gemeinden für die Abfallentsorgung zuständig gewesen.

Die Verpackungsverordnung schreibt folgende Mindest-Recyclingquoten vor:

- 60 Gewichtsprozent für Glas

- 60 Gewichtsprozent für Papier und Karton

- 50 Gewichtsprozent für Metalle

- 22,5 Gewichtsprozent für Kunststoffe

- 15 Gewichtsprozent für Holz

__________________________________________________________________________________

Max M. 28.11.19

Seit 01.01.2019 gilt nicht mehr die Verpackungsverordnung, sondern das juristisch höherrangige Verpackungsgesetz

Siehe Link: https://verpackungsgesetz-info.de/

- Zum Verfassen von Kommentaren bitte anmelden.

1.2.6.2 Lebensmittelrechtliche Regelungen

Verpackungen aus Papier, Karton und Pappe werden zu rund 50 Prozent für Produkte der Ernährungsindustrie eingesetzt. Die Sicherheit der Lebensmittel und damit der Verbraucher nimmt dabei einen zentralen Stellenwert für die Verpackungshersteller ein. Lebensmittelproduzenten und Verpackungshersteller sind gleichermaßen verantwortlich dafür, dass rechtliche Regelwerke zur Lebensmittelsicherheit eingehalten werden. Die Verpackungsmittel herstellenden Unternehmen müssen sich im Lebensmittelsektor mit einem komplizierten staatlichen Regelwerk auseinandersetzen.

Rechtliche Grundlage (Rahmenverordnung) für den Einsatz von Verpackungen mit Lebensmittelkontakt ist die europäische Verordnung 1935/2004/EG vom 24. Oktober 2004 über Materialien und Gegenstände, die dazu bestimmt sind, mit Lebensmitteln in Berührung zu kommen. Diese gilt nach Art. 1 Abs. 2 für Materialien und Gegenstände, die als Fertigerzeugnis

a) dazu bestimmt sind, mit Lebensmitteln in Berührung zu kommen oder

b) bereits mit Lebensmitteln in Berührung sind und dazu bestimmt sind oder

c) vernünftigerweise vorhersehen lassen, dass sie bei normaler oder vorhersehbarer Verwendung mit Lebensmitteln in Berührung kommen oder ihre Bestandteile an Lebensmittel abgeben.

Nach Art. 3 Abs. 1 sind „Materialien und Gegenstände (...) nach guter Herstellungspraxis so herzustellen, dass sie unter den normalen oder vorhersehbaren Verwendungsbedingungen keine Bestandteile auf Le- bensmittel in Mengen abgeben, die geeignet sind,

a) die menschliche Gesundheit zu gefährden oder

b) eine unvertretbare Veränderung der Zusammensetzung des Lebensmittels herbeizuführen

c) oder eine Beeinträchtigung der organoleptischen Eigenschaften der Lebensmittel herbeizuführen“.

Nach Art 16 Abs. 1 sind sogenannte Konformitätserklärungen nur für solche Lebensmittelbedarfsgegenstände abzugeben, für die es spezifische Detailregelungen gibt. Diese gibt es bislang weder für Papier / Karton / Pappe noch für Druckfarben, Lacke oder Klebstoffe.

Ein weiteres europäisches Regelwerk ist die Verordnung 2023/2006/ EG vom 22. Dezember 2006 über gute Herstellungspraxis für Materialien und Gegenstände, die dazu bestimmt sind, mit Lebensmitteln in Berührung zu kommen (GMP-Verordnung).

Mit dieser Verordnung werden für die in Anhang 1 der Rahmenverordnung 1935/2004/EG aufgeführten Materialien, für die es (noch) keine spezifischen Richtlinien gibt, Regeln für die gute Herstellungspraxis festgelegt.

Danach ist zur Produktion von Lebensmittelbedarfsgegenständen nach den Prinzipien der „Guten Herstellungspraxis“ ein angemessenes Qualitätssicherungs- und -kontrollsystem zu implementieren und zu dokumentieren („Konformitätsarbeit“). Diese Dokumentation ist auf Verlangen den Behörden vorzulegen.

- Zum Verfassen von Kommentaren bitte anmelden.

1.2.6.3 BfR-Empfehlung XXXVI – Papiere, Kartons und Pappen für den Lebensmittelkontakt

Sogenannte Einzelmaßnahmen gemäß Art. 5 der Rahmenverordnung 1935/2004/EG gibt es für Papier, Karton und Pappe nicht. Dass Verpackungen aus Papier, Karton und Pappe den Vorgaben des Art. 3 der Verordnung entsprechen, kann in Deutschland mit der Einhaltung der Empfehlung XXXVI des Bundesinstituts für Risikobewertung (BfR), die Anforderungen an die fertigen Produkte und die eingesetzten Stoffe be- schreibt, belegt werden. Die BfR-Empfehlung XXXVI regelt unter anderem den Einsatz von Altpapier für Verpackungen aus Papier, Karton und Pappe mit Lebensmittelkontakt.

- Zum Verfassen von Kommentaren bitte anmelden.

1.3 Arten von Packmitteln - 1.3.1 Verkaufs-, Um- und Transportverpackungen

Die Wahl der geeigneten Verpackung ist eine Aufgabe für Spezialisten, denn unterschiedliche Güter erfordern ebenso unterschiedliche Verpackungen. Die Wahl der Packstoffe und der Packmittelgestaltung müssen sich danach richten,

• ob es sich bei dem zu verpackenden Gut um einen pulverisierten, festen, flüssigen, fettigen oder gasförmigen Stoff handelt,

• ob die Verpackung sauerstoff-, feuchtigkeits- oder aromadicht sein muss und

• ob sie vor extremen Temperaturen, vor Stoß, vor Verderb und vor Substanzveränderungen schützen soll.

Das erfordert Packstoffe mit den unterschiedlichsten Eigenschaften: Papier, Karton und Pappe, Kunststoff, Metall, Glas, Holz und Verbund- packstoffe (zum Beispiel Papier kombiniert mit Kunststoff- oder Metall- folien). Bei der Wahl der geeigneten Packstoffe und Packmittel spielen nicht nur technische, sondern auch wirtschaftliche Überlegungen eine wichtige Rolle, denn die Verpackungskosten hängen zum wesentlichen Teil von den Rohstoffpreisen ab.

Projekte in einem Packmittel erzeugenden Betrieb können sehr verschiedenartig sein. Sie reichen von Kartonverpackungen für Flüssigkeiten, Etiketten, Säcken, Beuteln und Tüten, Transportverpackungen aus Wellpappe, Schachteln für z.B. den Pizza-Bringdienst, Blister-Verpackungen für die Verkaufspräsentation bis Thekendisplays für z.B. Bücher - es gibt eine schier unglaubliche Vielfalt an Verpackungen. Unter Blistern (= Blase, Bläschen) versteht die Verpackungsindustrie eine Produktverpackung, bei der Kunden den verpackten Gegenstand sehen können.

Je nach Art und Einsatzzweck des Packmittels wird gemäß deutscher Verpackungsverordnung unterschieden zwischen:

• Transportverpackungen: zum Beispiel Fässer, Kanister, Kisten, Säcke, Paletten, Kartonagen, geschäumte Schalen, Schrumpffolien und ähnliche Umhüllungen, die vor allem dem Warentransport dienen.

• Verkaufsverpackungen: Verpackungen aller Art, die als Verkaufseinheit angeboten werden.

• Umverpackungen: zum Beispiel Blister, Folien, Kartonagen oder ähnliche Umhüllungen, die als zusätzliche Verpackungen um Verkaufsverpackungen verwendet werden.

• Serviceverpackungen: Verkaufsverpackungen des Handels, der Gastronomie und anderer Dienstleister, die die Übergabe von Waren an die Endverbraucher ermöglichen – dazu gehören zum Beispiel Bäckertüten, Pizzaschachteln aus der Pizzeria, Tortenschachteln aus der Konditorei, Pappschalen und -becher.

• Verpackungen für schadstoffhaltige Güter haben eine Sonderstellung. Denn für sie gelten spezielle gesetzliche Regeln.

- Zum Verfassen von Kommentaren bitte anmelden.

1.3.2 Verpackungen aus Papier, Karton und Pappe

Papier-, Karton- und Pappeverpackungen sind für eine moderne und arbeitsteilig organisierte Volkswirtschaft unverzichtbar und mengenmäßig die führende Packmittelgruppe. Dazu zählen:

• Wellpappe-Verpackungen

• Faltschachteln

• Kartonverpackungen für Flüssigkeiten (Getränkekartons)

• Vollpappe-Kartonagen

• Flexible Verpackungen

• Papiersäcke

• Hartpapierwaren und Rundgefäße

• Etiketten und Selbstklebeetiketten

Abb. 35: Umsatzentwicklung von Verpackungen aus Papier, Karton, Pappe und Folien 2004–2012 – Jahresumsatz in Mrd. Euro (Quelle: Statistisches Bundesamt)

Mehr zu Behältern und Etiketten findest du hier:

"Grundlagen der Verpackungstechnologien. Verpackungstechnologie Einführung. Ausgabe Behälter und Etikett.", bereitgestellt von Keyence.

- Zum Verfassen von Kommentaren bitte anmelden.

1.3.2.1 Wellpappe-Verpackungen

Wellpappe-Verpackungen sind die größte Gruppe unter allen Papier-, Karton- und Pappeverpackungen und die führenden Transportverpackungen. Mehr als zwei Drittel aller in Deutschland hergestellten Waren werden in Wellpappe zu Abnehmern im In- und Ausland transportiert. 2011 wurden in Deutschland rund 5 Millionen Tonnen Wellpappe und Wellpappe-Verpackungen mit einem Produktionswert von rund 4,9 Mrd. Euro hergestellt.

Transportverpackungen aus Wellpappe sind enorm leistungsfähig. Sie gewährleisten den notwendigen Produktschutz, um Waren sicher zu befördern. Wellpappe-Verpackungen sind sehr vielseitig. Damit lassen sich unterschiedlichste Waren zu zweckmäßigen Versandeinheiten zusammenfassen. Die hohe Stabilität der Wellpappe bei niedrigem Gewicht erlaubt eine rationelle Lagerhaltung und einen effizienten Transport.