Papier

Papier ist ein flächiger (aus mechanisch oder chemisch freigelegten Pflanzenfasern unter Zusatz von Hilfsstoffen, wie Füllstoffen, Farbstoffen und Leim bestehender) Werkstoff, der durch Entwässerung auf einem Sieb gebildet wird.

Das Kapitel untergliedert sich in:

• 3.1.1.1 Papiere nach der Art der Herstellung

• 3.1.1.2 Papiere nach der Faserstoffzusammensetzung

• 3.1.1.3 Einfluss der Stoffmahlung und der Zusatzstoffe auf die Papiereigenschaften

• 3.1.1.4 Herstellung der Papier-, Karton- und Pappenbahn

• 3.1.1.5 Papiere nach ihrer Oberflächenbeschaffenheit

• 3.1.1.6 Lieferformen von Papier

• 3.1.1.7 DIN-Formate

• 3.1.1.8 Papiere der Druckweiterverarbeitung

• 3.1.1.9 Behandlung und Lagerung von Papier

- Zum Verfassen von Kommentaren bitte anmelden.

Papier

Papier besteht aus Pflanzenfasern und Hilfsstoffen. Es gibt sehr viele verschiedene Papierarten.

Wichtige Merkmale zur Unterscheidung:

- Art der Herstellung (3.1.1.1)

- Stoff-Zusammensetzung (3.1.1.2)

- Stoffmahlung und Zusatzstoffe (3.1.1.3)

- Herstellung der Papier-, Karton- und Pappenbahn (3.1.1.4)

- Oberfläche (3.1.1.5)

- Lieferformen von Papier (3.1.1.6)

- Din-Formate (3.1.1.7)

- Verwendung in der Druckweiterverarbeitung (3.1.1.8)

- Behandlung und Lagerung von Papier (3.1.1.9)

Papiere nach der Art der Herstellung

Nach der Art der Herstellung können die Papiere in die handgeschöpften Büttenpapiere und die maschinell gefertigten Massenpapiere unterteilt werden.

Handgeschöpfte Büttenpapiere: Echte handgeschöpfte Büttenpapiere werden heute nur noch in sehr wenigen Betrieben erzeugt. Die Herstellung geht weitgehend in der gleichen Weise vor sich wie in den alten Papiermühlen. Aus einer Bütte, in der sich der gereinigte und mit Wasser verdünnte Faserbrei befindet, werden mit einer Schöpfform, einem rechteckigen Holzrahmen, auf dem ein Metallsieb befestigt ist, die Bogen geschöpft. Nach dem Schöpfen werden die Bogen zwischen Filzen gepresst und zum Trocknen aufgehängt.

Handgeschöpfte Büttenpapiere werden weitgehend aus Hadern hergestellt. Die charakteristischen Merkmale sind:

• der fasrige, unregelmäßig verlaufende und nach außen dünner werdende Rand,

• keine Laufrichtung und daher Dehnung nach allen Seiten,

• in der Durchsicht deutliche Siebmarkierung erkennbar,

• keine geschlossene und ebene Oberfläche.

Handgeschöpfte Büttenpapiere finden nur noch im handwerklich-künstlerischen Bereich Verwendung, und zwar als:

• Vorsatzpapier,

• Überzugspapier,

• Papier für wertvolle Gästebücher und Chroniken,

• Urkunden und Dokumente.

Maschinell gefertigte Papiere: Abgesehen von der verschwindend kleinen Gruppe der handgeschöpften Büttenpapiere, werden die heutigen Papiere in großen Mengen auf hochmodernen, sehr schnell laufenden Papiermaschinen hergestellt. Maschinell gefertigte Papiere unterscheiden sich von handgeschöpften Papieren hauptsächlich darin, dass sie

• eine Laufrichtung haben,

• die Ränder glatt sind,

• die Oberfläche glatter und gleichmäßiger ist.

Die Vielzahl der Papierarten, die heute produziert werden, sind fast unüberschaubar. Es wird versucht, sie nach folgenden Gesichtspunkten zu unterteilen: Stoffzusammensetzung,

Oberflächenbeschaffenheit, Verwendungszweck in der Druckweiterverarbeitung.

- Zum Verfassen von Kommentaren bitte anmelden.

Herstellung von Papier

Man unterscheidet 2 Arten der Herstellung:

- handgeschöpfte Büttenpapiere

- maschinell hergestellte Massenpapiere

Handgeschöpfte Büttenpapiere

Für die Herstellung handgeschöpfter Büttenpapiere braucht man:

- Bütte (= großes Fass ohne Deckel)

- Faserbrei aus Wasser und Stoffresten (Leinen, Hanf, Baumwolle = Hader)

- Metallsieb in einem Holzrahmen

Man taucht den Holzrahmen (= die Schöpfform) in den dünnflüssigen Faserbrei ein und schöpft so die einzelnen Bogen. Dann werden die Bogen zwischen Filzen gepresst und zum Trocknen aufgehängt.

Merkmale:

- Unregelmäßige Ränder, die nach nach außen dünner werden.

- Die Fasern haben keine Laufrichtung. Das Papier kann sich nach allen Seiten dehnen.

- Wenn man den Bogen gegen das Licht hält, sieht man die Struktur des Siebes.

- Die Oberfläche ist nicht glatt.

Verwendung für:

- Künstlerische Arbeiten

- Vorsatzpapier, Überzugspapier

- Wertvolle Gästebücher und Chroniken

- Urkunden und Dokumente

Hinweis:

Nur sehr wenige Betriebe machen heute noch handgeschöpfte Büttenpapiere.

Maschinell hergestellte Papiere

Papiere werden heute auf modernen und schnellen Maschinen hergestellt.

Merkmale im Unterschied zu handgeschöpften Papieren:

- eine Laufrichtung

- glatte Ränder

- glatte und gleichmäßige Oberflächen

Wichtige Kriterien für die unterschiedlichen Papier-Arten:

- Aus welchen Stoffen sind Papiere hergestellt? (3.1.1.2)

- Wie ist die Papier-Oberfläche? (3.1.1.5)

- Wie werden die Papiere weiterverarbeitet? (3.1.1.8)

Papiere nach der Faserstoffzusammensetzung

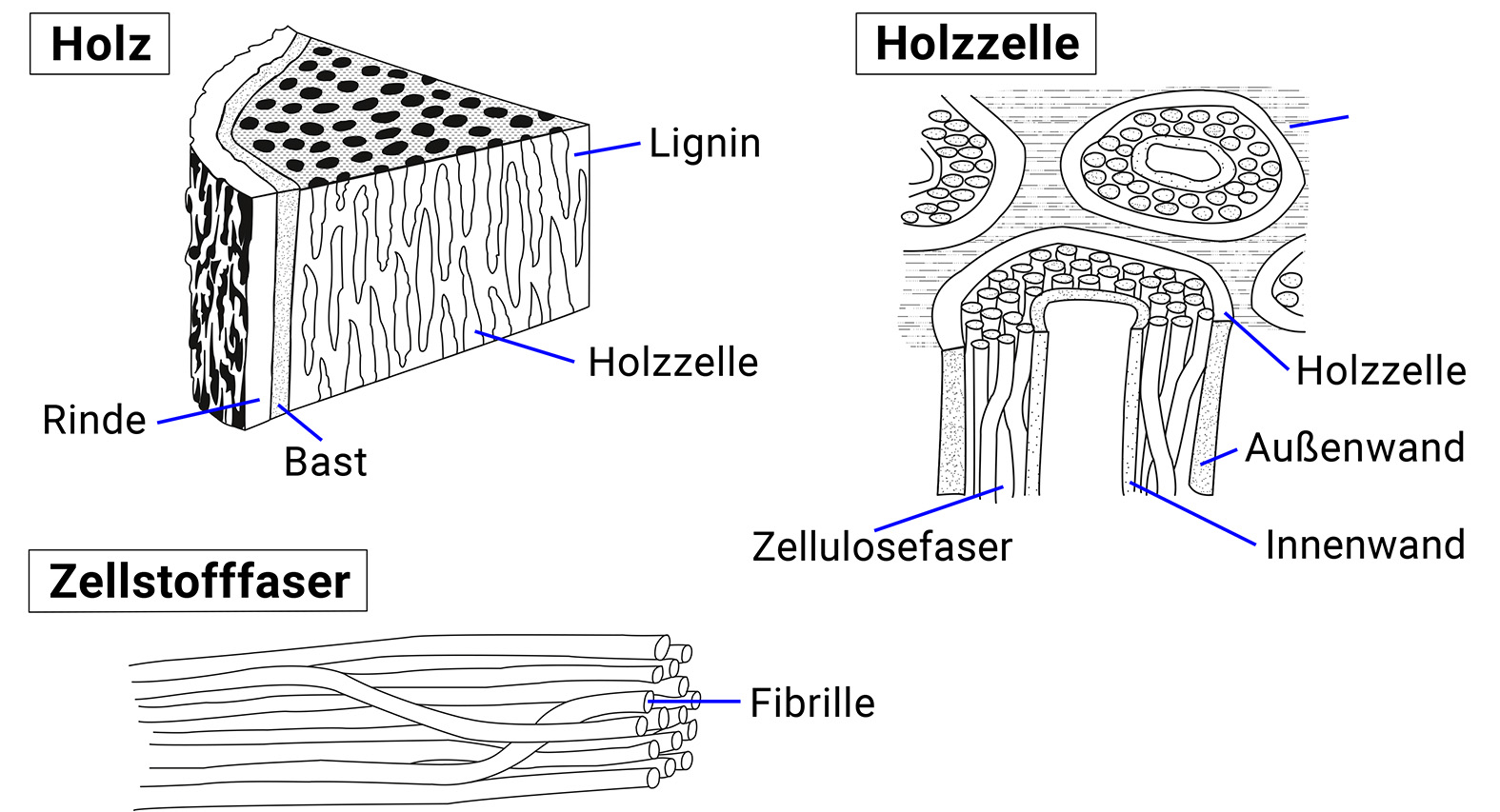

Abgesehen von einer noch kleinen Prozentzahl an synthetischen Fasern sind die heutigen Papierfaserstoffe fast ausschließlich pflanzlicher Herkunft. Neben Stroh und einigen Gräsern bildet das Holz die wichtigste Rohstoffquelle. Am besten ist Nadelholz zur Faserstoffgewinnung geeignet. Die Zerlegung in die einzelnen Fasern, auch Aufschluss genannt, erfolgt entweder mechanisch oder chemisch.

Holzstoff ist der Oberbegriff für die verschiedenen Arten der weitgehend durch mechanische Mittel hergestellten Faserhalbstoffe aus Holz. Er wird untergliedert in die rein mechanischen Holzstoffe: Holzschliff, Braunschliff und Refiner-Holzstoff sowie die Holzstoffe mit thermischer und/oder chemischer Vorbehandlung: thermischer Refiner-Holzstoff, chemisch thermischer Refiner-Holzstoff.

Holzschliff (Weißschliff) wird auf rein mechanischem Wege durch Schleifen von Nadelhölzern, meist Fichte, hergestellt. Dabei wird das Holz bis zu einer Feinheit zerlegt, die der Größenordnung der Zellulosefasern nahe kommt. Die entrindeten und auf etwa ein Meter Länge geschnittenen Stämme werden unter Zusatz von Wasser an schnell rotierende Schleifsteine gepresst. Daher oft auch als Steinschliff bezeichnet. Die raue Steinoberfläche reißt aus dem Holz sowohl unversehrte Fasern von 1 bis 4 mm Länge als auch Faserbruchstücke und feinste Faserpartikel heraus. Holzschliff ist ein billiger Faserstoff, der neben den Zellulosefasern noch alle nichtfasrigen Bestandteile des Holzes, wie z. B. Lignin und Harz, enthält. Er ist kurzfasrig, spröde, hart und trotz Bleichung etwas gelblich.

Beim Braunschliffverfahren wird das entrindete Schleifholz mehrere Stunden unter Druck gedämpft. Dadurch wird der Holzfaserverband gelockert und beim Schleifen ein langer, röscher Stoff gewonnen bei allerdings starker und nicht bleichbarer Bräunung. Das Verwendungsgebiet dieses Stoffes ist dadurch wesentlich eingeschränkt und beschränkt sich auf Packpapiere, Kartons und Pappen (Lederpappe).

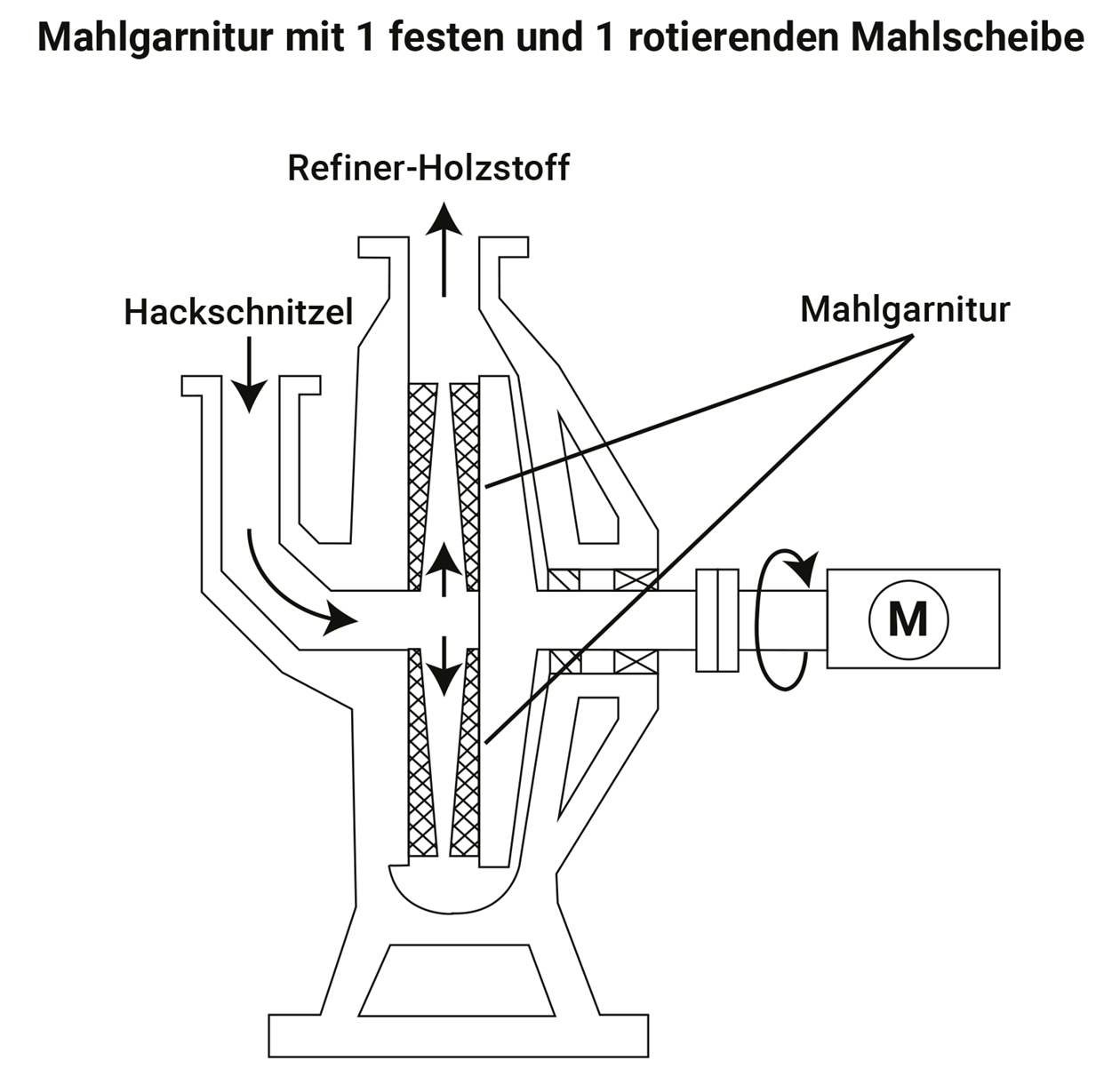

Beim Refiner-Holzstoff wird das Holz in Refinern zerfasert. Der Refiner besteht im Wesentlichen aus zwei Mahlscheiben, die aus profilbestückten Segmenten bestehen. Von diesen steht meist eine fest, während die andere parallel dazu schnell rotiert. Die Scheiben sind in der Form ausgebildet, dass der Mahlspalt gegen den Umfang zu immer enger wird. Im Zentrum ergibt sich dadurch eine Aufbrechzone, die dann in die Mahlzone übergeht. Im Gegensatz zum Steinschliff muss das Holz vor dem Zerfasern in kleine Holzstückchen, den sogenannten Hackschnitzeln, zerkleinert werden. Diese Hackschnitzel werden kontinuierlich im Zentrum zwischen die Mahlscheiben eingespeist, in der Aufbrechzone zerkleinert und durch Zentrifugalkräfte in die Mahlzone getrieben. Durch eine kombinierte Kompressions- und Wälzwirkung entsteht eine Reibungswärme, die zur Erweichung des Lignins führt und die Zerfaserung ermöglicht. Die Vorteile dieses Verfahrens liegen darin, dass man Industrierestholz, Sägewerksabfälle und sogar grobes Sägemehl aufarbeiten kann. Ferner erhält man einen langfasrigeren Holzstoff mit hohen Festigkeitseigenschaften. Der Splittergehalt dagegen sinkt ab. Die internationale Bezeichnung dieses Verfahrens lautet Refiner-Mechanical-Pulp oder abgekürzt RMP.

Der Unterschied vom thermo-mechanischen Holzstoff (TMP) zum Refiner-Holzstoff besteht in der thermischen Vorbehandlung der Hackschnitzel, ansonsten sind die Prozesse weitgehend identisch. Die Hackschnitzel werden in einem Vorwärmer mittels Dampf imprägniert, zwischen die Mahlscheiben eingeführt und zerlegt. Die Dämpfzeit beträgt ca. 1–3 Minuten bei 110–130 °C und ca. 1–2 bar Überdruck. Die thermische Vorbehandlung ermöglicht eine sehr schonende Zerfaserung, wobei man einen qualitativ sehr hochwertigen Holzstoff erhält, der sich durch viele gut erhaltene, lange, geschmeidige Holzfasern auszeichnet und kaum Splitter enthält. Der größere Anteil an unversehrten Fasern ist für einige Festigkeitseigenschaften von großem Vorteil. Die internationale Bezeichnung dieses Verfahrens lautet Thermo-Mechanical-Pulp oder abgekürzt TMP.

Beim chemisch-thermomechanischen Holzstoff (CTMP) werden im Unterschied zum TMP-Verfahren die Hackschnitzel nicht nur mit Dampf, sondern auch mit Chemikalien, meist Sulfiten und Bisulfiten, imprägniert. Dadurch bewirkt man ein Anlösen der Harze und des Lignins im Holz, wodurch beim anschließenden Zerfasern die eigentliche Zellulosefaser teilweise ganz aus ihrem Verband gelöst werden kann. Diese Art der Holzstofffaser bleibt verhältnismäßig lang und geschmeidig und stellt schon beinahe einen Übergang zum wertvolleren Zellstoff dar. Die internationale Bezeichnung dieses Verfahrens lautet Chemical-Thermo-Mechanical-Pulp oder abgekürzt CTMP.

Papiere, wie auch Kartons mit Holzstoffzusätzen, werden als holzhaltig (hin) bezeichnet. Die Höhe des Holzstoffzusatzes kann sich positiv wie negativ auf die Qualität des Papieres auswirken.

Positive Auswirkungen sind:

• Herabsetzung des Flächengewichtes,

• Erhöhung der Opazität (Undurchsichtigkeit),

• Erhöhung der Biegesteifigkeit besonders bei Karton.

Negative Auswirkungen sind:

• Verringerung der Festigkeit,

• Vergilbung und Brüchigwerden bei Lichteinwirkung,

• Verminderung der Spaltfestigkeit bei mehrlagigem Karton,

• vermehrter Staubanfall bei der Verarbeitung (schneiden, falzen).

Zellstoff erhält man durch chemischen Aufschluss des Holzes. Bei diesem Verfahren wird das zu Hackschnitzeln zerkleinerte Holz in Säuren oder Laugen bei hohem Dampfdruck gekocht. Diese Flüssigkeiten haben die Fähigkeit, diejenigen Stoffe aus dem Holz herauszulösen, die im Papier nachteilig sind. Es sind dies vor allem die nichtfasrigen Bestandteile wie Lignin und Harze, die auch Inkrusten genannt werden. Man erhält eine weitgehend unzerstörte Zellstofffaser, deren Festigkeit erhalten blieb. Papiere, wie auch Kartons, die nur aus Zellstoff hergestellt sind, werden als holzfrei (h'fr) bezeichnet. Sie sind sehr fest, zäh, elastisch und geschmeidig. Unter Lichteinwirkung vergilben sie kaum oder gar nicht.

Hadernstoffe sind pflanzliche Faserstoffe, die aus textilen Abfällen von Baumwolle, Leinen, Hanf und Flachs gewonnen werden. Es sind lange, geschmeidige und unverholzte Fasern von hoher Festigkeit. Hadernstoffe sind die ältesten und edelsten Halbstoffe für die Papiererzeugung. Sie wurden bereits bei der mittelalterlichen Papierherstellung eingesetzt und dienen heute noch zur Herstellung hochwertiger Papiere von großer Zähigkeit, Falz- und Knitterfestigkeit (z. B. Banknoten- und Dokumentenpapiere).

Synthetische Fasern sind Kunststoffe, die aus Großmolekülen aufgebaut sind. Ihre Faserform erhalten sie durch Spinn- oder Spritzprozesse. Synthetische Fasern haben eine sehr hohe Festigkeit, nehmen kein Wasser auf und verrotten nicht. Da sie nicht wie pflanzliche Fasern wiederum aus feinsten Einzelfäserchen bestehen, verfilzen sie kaum miteinander, sondern müssen bei der Blattbildung untereinander verklebt werden.

Faserstoffe aus Altpapier: Es handelt sich hier um keinen neuen Faserstoff, sondern um Fasern, die man durch die Zerlegung von Papierabfällen oder gebrauchtem Papier gewinnt (sekundärer Faserstoff). Über 40 % der gesamten Faserstoffmenge werden heute schon aus Altpapier gewonnen. Die Qualität des Faserstoffes aus Altpapier hängt entscheidend vom vorangegangenen Verwendungszweck des Papieres ab. Verschmutzungsgrad, Holzhaltigkeit und Farbe spielen eine große Rolle. Überwiegend wird dieser Faserstoff zur Herstellung von Umweltpapier, Packpapier, Karton und Pappe eingesetzt.

Papierarten: Nach der Art, der Menge und dem Mischungsverhältnis der angesprochenen Faserstoffe werden die Papiere in folgende Gruppen unterteilt:

• Hadernpapiere: Zu ihrer Herstellung wird nur Hadernhalbstoff verwendet. Beispiele: handgeschöpfte Büttenpapiere, Banknoten- und Dokumentenpapiere.

• Hadernhaltige Papiere: Es sind holzfreie Papiere mit einer Beimischung von mindestens 10% Hadernhalbstoff. Hauptanteil ist Zellstoff. Beispiele: hochwertige Schreib- und Zeichenpapiere, Dünn- und Bibeldruckpapiere.

• Holzfreie Papiere werden ausschließlich aus reinem Zellstoff hergestellt, dürfen jedoch bis 5% verholzte Fasern enthalten. Beispiele: gute Schreib- und Druckpapiere, Vorsatzpapiere, viele Überzugspapiere.

• Holzhaltige Papiere bestehen zu 10 bis 90% (z. B. bei Zeitungsdruckpapier) aus Holzstoff, der Rest ist Zellstoff oder Altpapier. Sie bilden den mengenmäßig größten Anteil der verbrauchten Papiere. Nach dem Holzstoffgehalt werden sie unterteilt in:

− fast holzfreie Papiere,

− leicht holzhaltige Papiere,

− mittelfeine Papiere (Holzstoffanteil 30 bis 50%)

− stark holzhaltige Papiere (Holzstoffgehalt bis zu 90%).

Beispiele: billige Schreibpapiere, Druckpapiere für Massendrucksachen, Zeitschriften- und Zeitungsdruckpapier.

• Synthetische Papiere: Sie bestehen entweder ganz aus Kunststofffasern oder enthalten eine Beimischung von Zellstoff. Ihre mechanische Festigkeit ist sehr hoch, d. h., sie sind kratz- und scheuerfest, sehr reißfest und lassen sich oft falzen, ohne zu brechen (hohe Falzfestigkeit). Viele Sorten sind sogar wasserfest und können mit den gebräuchlichen Klebstoffen der Buchbinderei nicht mehr verklebt werden.

Beispiele: Ausweise, Führerscheine, langlebige Gebrauchsanweisungen, wasserfeste Landkarten u. ä.

- Zum Verfassen von Kommentaren bitte anmelden.

Papiere nach der Faserstoff-Zusammensetzung

Die meisten Papiere werden aus pflanzlichen Rohstoffen hergestellt:

- Holz, am besten Nadelholz

- Stroh und einige Gräser

Der Rohstoff wird mechanisch oder chemisch in einzelne Fasern aufgetrennt. Das nennt man auch Aufschluss.

Lignin und Harze sind Inkrusten. Das sind Einlagerungen in den Zellwänden von Pflanzen. Diese machen die Zellwände stabiler. Bei der Papierherstellung müssen die Inkrusten im Rohmaterial (meist Holz) entfernt werden, damit die Qualität gut wird.

| Stoffe bei der Papier-Herstellung | |

Rohstoffe | Holz oder Pflanzen |

Halbstoffe | Zellstoff, Holzschliff, Hadern-Halbstoff |

Füllstoffe | Titanweiß, Talkum u.a. |

Zusatzstoffe | Leim, Aufheller u.a. |

Der Oberbegriff für die Faser-Halbstoffe aus Holz ist Holzstoff

Einteilung der Faser-Halbstoffe:

Man unterscheidet:

- mechanische Holzstoffe:

Holzschliff (Weißschliff), Braunschliff, Refiner-Holzstoff - thermisch/chemisch vorbehandelte Holzstoffe:

thermischer Refiner-Holzstoff, chemisch thermischer Refiner-Holzstoff

Mechanische Holzstoffe

Holzschliff (Weißschliff)

Holzschliff ist mechanisch zerfasertes Holz. Die Rinde wird entfernt und die Stämme werden auf circa 1 Meter Länge geschnitten. Die Stämme werden gegen schnell rotierende Schleifsteine gepresst (= Steinschliff). Dabei wird die Schleifstelle ständig von Wasser befeuchtet.

Beim Schleifen reißt der Stein sowohl 1 bis 4 mm lange Fasern als auch kleine und kleinste Faserteilchen aus dem Holz.

Holzschliff ist billig. Er enthält Zellulose-Fasern, aber auch alle nicht-fasrigen Bestandteile, z. B. Lignin und Harz. Er hat kurze Fasern, ist spröde, hart und gelblich.

Braunschliff

Die Rinde wird entfernt und die Stämme werden mehrere Stunden unter Druck gedämpft. Dadurch lockert sich die Verbindung zwischen den Holzfasern und sie lösen sich leichter. Die Fasern bleiben länger.

Braunschliff ist braun und kann nicht gebleicht werden. Deshalb verwendet man Braunschliff für Packpapiere, Kartons und Pappen (Lederpappe).

Refiner-Holzstoff (RMP)

Beim Refiner kann man keine Stämme verwenden, sondern das Holz muss zuerst in kleine Holzstückchen zerkleinert werden. Diese nennt man Hackschnitzel.

Im Refiner (von englisch to refine = verkleinern) werden die Holzstückchen zwischen 2 Mahlscheiben gemahlen. Eine Mahlscheibe steht meist fest, die andere rotiert.

Die Hackschnitzel kommen in die Mitte und werden in die Mahlzone transportiert. ⇒ Die Reibung erzeugt Wärme. ⇒ Das Lignin wird weich. ⇒ Das Holz lässt sich in einzelne Fasern trennen.

Vorteile:

- Man kann Industrie-Restholz, Sägewerk-Abfälle und grobes Sägemehl verwenden.

- Lange und feste Fasern

- Wenig Splitter

Internationale Bezeichnung: Refiner-Mechanical-Pulp (RMP)

Thermisch / chemisch vorbehandelte Holzstoffe

Thermo-mechanischer Holzstoff (TMP)

Bei TMP werden die Hackschnitzel zuerst bis zu 3 Minuten lang mit 110 -130 C heißem Wasserdampf thermisch vorbehandelt, dann bei einem Überdruck von ca. 1 – 2 bar zwischen den Mahlscheiben gemahlen (zerfasert)

Vorteile:

- Sehr schonende Zerfaserung

- Lange geschmeidige Holzfasern, da nur wenige Fasern beschädigt werden.

- Unbeschädigte Fasern bewirken eine höhere Festigkeit.

- Qualitativ sehr hochwertiger Holzstoff

- Es gibt kaum Splitter.

Internationale Bezeichnung: Thermo-Mechanical-Pulp (TMP)

Abb. 3.1-4. Stetigschleifer. 1 Holz-Füllschacht, 2 Ketten, 3 Schleifstein, 4 Trog, 5 Spritzwasser, 6 Schärfkanone, 7 Auslauf

Chemisch-thermomechanischer Holzstoff (CTMP)

Beim CTMP werden die Hackschnitzel nicht nur mit Dampf, sondern auch mit Chemikalien vorbehandelt. Die Chemikalien sind meist Sulfiten und Bisulfiten. Die Chemikalien bewirken, dass sich Harze und Lignin im Holz lösen. Dadurch werden die Zellulosefasern teilweise ganz aus ihrem Verband gelöst.

Vorteile:

- Die Fasern bleiben lang und geschmeidig.

- Die Fasern bilden eine Vorstufe zum Zellstoff.

Internationale Bezeichnung: Chemical-Thermo-Mechanical-Pulp (CTMP)

Holz-Anteile und Papier-Qualität

Holz-Anteile im Papier können sich positiv und negativ auf die Papier-Qualität auswirken.

Positiv:

- Das Papier ist weniger durchsichtig (= höhere Opazität)

- Papier kann bei niedrigerem Flächengewicht verwendet werden, z.B. für Zeitungen

- Das Papier oder der Karton haben eine bessere Biegefestigkeit.

Negativ:

- Das Papier ist nicht so fest.

- Das Papier ist leicht gelb.

- Bei Lichteinwirkung kann es brüchig werden.

- Mehrlagiger Karton ist weniger spaltfest (= er spaltet sich schnell).

- Beim Schneiden und Falzen entsteht viel Staub.

Sonstige Rohstoffe für die Papier-Herstellung

Zellstoff

Zellstoff wird durch chemischen Aufschluss aus Holz gewonnen. Aufschluss bedeutet: Zerlegung in einzelne Fasern.

Verfahren:

- Holz wird zu Hackschnitzeln zerkleinert.

- Die Hackschnitzel werden in Säuren oder Laugen bei hohem Dampfdruck gekocht.

- Lignin und Harze lösen sich aus dem Holz.

- Man erhält ganze Zellstoff-Fasern, die sehr fest sind.

Vorteile:

- Papiere und Kartons aus Zellstoff sind sehr fest, zäh, elastisch und formbar.

- Bei Lichteinwirkung vergilben sie nicht.

Hinweis:

Papiere aus Zellstoff nennt man holzfrei, obwohl der Rohstoff Holz ist.

Hadernstoffe

Hadernstoffe sind pflanzliche Faserstoffe, die aus alten Textilien (Baumwolle, Leinen, Hanf, Flachs) gewonnen werden. Die Fasern sind lang, biegsam und sehr fest. Hadernstoffe sind die ältesten und edelsten Halbstoffe für die Papiererzeugung.

Hadernpapiere sind heute aus einer Mischung: reiner Zellstoff, Baumwoll-Linters und recycelten Textilien.

Verwendung von Hadernpapier

Hochwertige Papiere, die falz- und knitterfest sein müssen, z.B. für Geldscheine und Urkunden.

Synthetische Fasern

Synthetische Fasern sind Kunststoffe, die aus Großmolekülen aufgebaut sind.

Die Fasern entstehen durch Spinnen und Spritzen. Um ein Blatt Papier herzustellen, werden die synthetischen Fasern miteinander verklebt.

Vorteile:

- Synthetische Fasern sind sehr fest.

- Sie nehmen kein Wasser auf.

- Sie verrotten nicht.

- Sie verfilzen nicht.

- Es gibt auch wasserfeste Sorten.

Faserstoffe aus Altpapier

Man kann auch aus Altpapier wieder Fasern gewinnen. Diese nennt man Sekundärfasern. Über 40 % der Faserstoffe werden heute aus Altpapier gewonnen.

Die Qualität des Faserstoffes ist abhängig von der Qualität des Altpapiers. Zum Beispiel davon, wie stark ein Papier verschmutzt ist oder wieviel Farbe es enthält.

Verwendung von Altpapier

Umweltpapier, Packpapier, Karton und Pappe.

Papier-Arten

Man unterscheidet die Papier-Arten nach den Faserstoffen:

Papier-Art | Faserstoffe | Verwendung für … |

Hadernpapier | 100% Hadernhalbstoff | Handgeschöpfte Büttenpapiere Geldscheine Wichtige Dokumente |

Hadernhaltiges Papier | Mind. 10% Hadernhalbstoff Hauptanteil: Zellstoff holzfrei | Sehr gute Schreibpapiere sehr gute Zeichenpapiere Dünnpapiere Bibeldruck-Papiere |

Holzfreies Papier | 100% Zellstoff (bis 5% verholzte Fasern erlaubt) | Gute Schreibpapiere Gute Druckpapiere Vorsatz-Papiere Überzug-Papiere |

Holzhaltiges Papier | 10 – 90% Holzstoff Einteilung: fast holzfrei leicht holzfrei mittelfein (30 – 50% Holzstoff) stark holzhaltig (bis 90% Holzstoff) | Zeitungspapier Zeitschriftenpapier Billige Schreibpapier Papier für Massendruck |

Synthetisches Papier | 100% Kunststoff-Fasern (manchmal auch mit etwas Zellstoff) | Ausweise Führerscheine Wasserfeste Landkarten |

Einfluss der Stoffmahlung und der Zusatzstoffe auf die Papiereigenschaften

Unter Stoffmahlung versteht man eine mechanische Bearbeitung der Faser. Dabei werden die in Wasser aufgeschwemmten Fasern zwischen rotierenden Messern entweder geschnitten oder gequetscht. Mahlgeräte sind der veraltete, diskontinuierlich arbeitende Holländer und der moderne, kontinuierlich arbeitende Scheiben- oder Kegelrefiner (Kegelstoffmühle). Die Aufgabe der Mahlung besteht darin, bestimmte Papiereigenschaften zu entwickeln.

Bei der schneidenden Mahlung (rösche Mahlung) werden die Fasern senkrecht zu ihrer Längsachse abgeschnitten. Die Faserhohlräume bleiben erhalten, nur die Faserlänge wird gekürzt. Rösch gemahlener Faserstoff entwässert leichter auf der Papiermaschine und ergibt ein voluminöses, weiches, saugfähiges und opakes (undurchsichtiges) Papier von geringerer Festigkeit. Beispiele für Papiere mit rösch gemahlenem Faserstoff sind Werkdruckpapiere, Löschpapiere, Hygienepapiere.

Bei der quetschenden Mahlung (schmierige Mahlung) werden die Fasern in ihrer Längsachse aufgerissen und in ihre Fibrillen (feinste Einzelfäserchen) aufgespalten. Die Faserhohlräume gehen verloren, die Oberfläche wird vergrößert, die Faserlänge bleibt erhalten. Bei der Blattbildung lagern sich die Fasern enger, das gegenseitige Verfilzen wird begünstigt. Dies ergibt ein sehr dichtes, wenig saugfähiges Papier mit hoher Transparenz und sehr guten Festigkeitseigenschaften. Beispiele für Papiere mit sehr schmierig gemahlenem Faserstoff sind Pergamentersatzpapier, Transparentpapier, Pergaminpapier.

Die meisten Papierarten der Buchbinderei liegen in der Mahlung zwischen den beschriebenen Extremen der röschen und stark schmierigen Mahlung.

Hilfsstoffe sind nichtfasrige Zusatzstoffe zum Papier. Hierzu gehören:

• Füllstoffe,

• Leimstoffe,

• Farbstoffe sowie

• spezielle Hilfsstoffe.

Sie verleihen dem Papier spezielle Eigenschaften die durch Faserstoffe allein nicht erreichbar sind.

- Zum Verfassen von Kommentaren bitte anmelden.

Stoffmahlung und Zusatzstoffe

Bei der Stoffmahlung werden Fasern, die vorher in Wasser aufgeschwemmt sind, geschnitten oder gequetscht.

Mahlgeräte: Holländer (veraltet), Scheiben-Refiner, Kegel-Refiner (Kegelstoffmühle). Alle Geräte haben rotierende Messer.

Die Papier-Eigenschaften kann man schon beim Mahlen beeinflussen und mitbestimmen.

Man unterscheidet 2 Arten der Mahlung:

- schneidende Mahlung (rösche Mahlung)

- quetschende Mahlung (schmierige Mahlung)

Schneidende (= rösche) Mahlung:

Merkmale:

- Die Fasern werden senkrecht zu ihrer Längsachse abgeschnitten.

- Die Faser-Hohlräume bleiben erhalten, die Faser wird nur gekürzt.

- In den hohlen Fasern kann sich Wasser einlagern.

Eigenschaften von Papier mit diesen Fasern:

- sehr saugfähig, da sich Wasser in den hohlen Faser einlagern kann

- weich und nicht so fest

- opak (undurchsichtig)

Beispiele: Werkdruckpapiere, Löschpapiere, Hygienepapiere.

Quetschende (= schmierige) Mahlung:

Merkmale:

- Die Fasern werden gequetscht uns in feinste Einzelfäserchen aufgerissen.

- Die Faser-Hohlräume werden zerstört, die Faser-Länge bleibt gleich.

- Die Faser-Oberfläche wird größer.

Eigenschaften von Papier mit diesen Fasern:

- Die Fasern liegen enger/dichter und verfilzen mehr.

- wenig saugfähig

- sehr fest

- transparent (durchsichtig)

Beispiele: Pergamentpapier, Transparentpapier , Pergaminpapier.

Mahlung | Faser | Eigenschaft |

Schneidend (= rösch) | gekürzt Faser-Hohlraum intakt | sehr saugfähig weich opak (undurchsichtig) |

Quetschend (= schmierig) | nicht gekürzt Faser-Hohlraum zerstört | wenig saugfähig sehr fest transparent (durchsichtig) |

Hilfsstoffe (= Zusatzstoffe):

a) Füllstoffe

b) Leimstoffe

c) Farbstoffe

d) spezielle Hilfsstoffe.

Mit Hilfsstoffen kann man dem Papier bestimmte Eigenschaften geben.

a) Füllstoffe

Füllstoffe sind weiße, nicht-wasserlösliche Verbindungen (Pigmente). Sie sollen die winzigen Zwischenräume zwischen den verfilzten Fasern ausfüllen. Ihr Anteil ist bis 30%.

Füllstoffe sind meist Mineralstoffe, z. B. Kaolin (Porzellanerde oder weiße Tonerde), Talkum (feines Puder aus einem Mineral) Kreide, Gips.

Positive Einflüsse auf die Papier-Qualität (vor allem bei grafischen Papieren):

- Die Oberfläche wird glatter, auch beim Satinieren.

- Das Papier wird undurchsichtiger.

- Das Papier wird weißer.

- Das Papier wird weicher.

- Das Papier nimmt Druckfarbe besser auf.

- Die Plan-Lage wird besser, es liegt plan (flach, eben).

- Man braucht weniger teure Faserstoffe. Das Papier wird billiger.

Negative Einflüsse auf die Papier-Qualität

- Das Papier wird weniger fest und weniger dehnbar. Dann kann man Karton nicht mehr gut rillen (eine Linie eindrücken, an der man gut falten kann).

- Es gibt viel Staub, z. B. beim Schneiden.

- Die Standzeiten bei Schneidmessern sind kürzer.

- Das Papier wird schwerer, es hat ein höheres Papier-Gewicht.

b) Leimstoffe

Leimstoffe sind Naturharze, Kunstharze und Stärke. Die Leimung soll das Papier weniger saugfähig machen.

Nachteile bei Papier mit hoher Saugfähigkeit:

- Tinte verläuft beim Schreiben

- Klebstoff zieht ein und durchweicht das Papier. Man kann das Papier dann schlecht verarbeiten, z.B. beim Kaschieren.

Die Menge der Leimung ist unterschiedlich, je nach der Papier-Art.

Papier-Art | Leimung | Begründung |

Schreibpapier | Voll-Leimung | Damit man mit Tinte schreiben kann |

Vorsatz-Papier | Wenig Leimstoffe | Damit sich Klebstoff gut mit dem Papier verbindet |

Löschpapier | Keine Leimstoffe | Damit das Papier sehr saugfähig ist |

Man unterscheidet :

- Stoff-Leimung: Die Leimstoffe werden direkt in die Papiermasse gemischt.

- Oberflächen-Leimung: die Leimstoffe werden auf die Papierbahn gebracht.

c) Farbstoffe

Man unterscheidet:

- Stoff-Färbung:

Die Farbstoffe werden direkt in die Papiermasse gemischt. Vorsatz- und Überzugspapiere sollen im Stoff gefärbt sein, damit man z.B. Beschädigungen nicht so gut sieht. - Oberflächen-Färbung:

Die Farbstoffe werden auf die Papierbahn gebracht. Hier sieht man beim Schneiden oder Reißen das weiße Papier.

Weiße Papiere werden oft bläulich getönt, damit man den Gelbstich vieler Faserstoffe nicht sieht. Das Papier wirkt weißer.

Farbstoffe für farbige Überzugs- und Vorsatzpapiere müssen lichtecht, wasserfest, scheuerfest und säure- und laugenecht sein.

d) Spezielle Hilfsstoffe

Optische Aufheller verwandeln ultraviolettes Licht in blaues Licht. Dadurch wirkt das Papier heller und weißer.

Andere Zwecke: Papier flammsicher machen, vor Insekten schützen u.a.

Herstellung der Papier-, Karton- und Pappenbahn

Ist der Faserstoff gemahlen und gereinigt, werden die Hilfsstoffe zugesetzt. Es entsteht der Ganzstoff. Dieser Ganzstoff wird auf eine Stoffdichte von 0,5 bis 2 % verdünnt und fließt auf die Papiermaschine.

Papiermaschinen können unterteilt werden in Lang- und Rundsiebmaschinen. Sie unterscheiden sich voneinander hauptsächlich in der Siebpartie.

Die Langsiebmaschine ist heute die häufigste Ausführung. Es werden auf ihr in großen Mengen überwiegend die Schreib- und Druckpapiere hergestellt. Ein endloses Bronze- oder Kunststoffsieb läuft horizontal über eine Anzahl von Rollen, Abstreichern und Saugkästen, durch welche es getragen, gespannt und der Stoffbrei entwässert wird. Der Faserbrei wird durch den Stoffauflauf auf das Sieb gebracht und das Faservlies, das sich durch die Entwässerung gebildet hat, am Ende wieder abgenommen.

Zur Vermeidung der Zweiseitigkeit des Papiers, zur schnelleren Entwässerung der Bahn und zur Erzielung höherer Produktionsgeschwindigkeiten werden Doppelsiebmaschinen eingesetzt. Durch Doppelsiebformer zieht man das Wasser beidseitig ab. Die Doppelsiebtechnik wird heute vielfach zur Herstellung von Hygiene- und Zeitungsdruckpapieren und holzfreien Druck- und Schreibpapieren eingesetzt.

Rundsiebmaschinen werden vor allem zur Herstellung von Maschinenbütten- und Spezialpapieren, Kartons und Pappen eingesetzt. Das Sieb dieser Papiermaschine hat eine zylindrische Form. Dieser Zylinder dreht sich und läuft dabei durch einen Trog, in dem sich der mit Wasser aufbereitete Faserbrei befindet. Beim Durchlaufen des Siebes durch den Faserbrei bleibt ein Teil der Fasern als dünne Schicht auf der Außenseite des Siebes hängen und wird herausgeschöpft. Das überschüssige Wasser des geschöpften Faserbreis fließt durch das Sieb ins Innere des Zylinders ab. Nach etwa einer halben Umdrehung wird die noch feuchte Papierbahn von einem endlos über ein Walzensystem laufenden Filztuch abgegautscht (abgehoben).

Jede Papiermaschine, ob Lang- oder Rundsieb, besteht aus drei großen Abschnitten:

der Siebpartie, der Pressenpartie und der Trockenpartie. Obwohl sich die einzelnen Abschnitte in der Bauweise stark voneinander unterscheiden können, laufen auf ihnen jedoch dieselben Vorgänge ab.

Die Siebpartie umfasst jenen Teil der Papiermaschine, wo der stark verdünnte Ganzstoff auf das Sieb auffließt und so weit entwässert wird, dass sich ein endloses, nasses Faservlies bildet. Man nennt diesen Vorgang Blattbildung. Während das Wasser durch die Siebmaschen hindurch abgezogen wird und sich die Fasern auf dem Sieb ablagern und miteinander verfilzen, werden sie auch in der Lauf- oder Drehrichtung des Siebes ausgerichtet. Es entsteht die Laufrichtung des Papiers.

Bedingt durch die Struktur des Siebes entsteht in der Siebpartie auch die Zweiseitigkeit des Papiers. Wir bezeichnen die auf dem Sieb liegende Seite als Siebseite, da sie eine leichte Siebmarkierung zeigt. Die obere Seite wird vom Papiermacher als Oberseite, vom Buchbinder als Filzseite bezeichnet.

Während der Blattbildungsphase entsteht in der Siebpartie auch das echte Wasserzeichen. Mit dem Egoutteur, einer siebbespannten Walze, die die Form des späteren Wasserzeichens erhaben trägt, wird es an der Oberseite in die noch nasse Papierbahn eingedrückt. Dabei wird an den betreffenden Stellen der Faserstoff verdrängt. Es entstehen dünnere Stellen im Papier.

In der Pressenpartie wird die gebildete Papierbahn, die noch etwa 80 % Wasser enthält, durch Pressdruck und Vakuum entwässert. Durch den aufgebrachten Druck erfolgt ferner eine weitere Verdichtung der Papierbahn.

In der Trockenpartie wird die Restfeuchte von immer noch 40–50 % entzogen. Dabei wird die Papierbahn schlangenförmig über dampfbeheizte Trockenzylinder geführt, wobei das Restwasser verdunstet.

Meist durchläuft die Papierbahn nach den Trockenzylindern noch ein einfaches Glättwerk.

Es werden Unebenheiten des nunmehr trockenen Fasergefüges ausgeglichen und die Oberfläche leicht geglättet. Papier, das nach dieser Behandlung die Papiermaschine verlässt, heißt „maschinenglatt“.

Da sich die Papierbahn in der Trockenpartie stark erwärmt hat, wird sie noch über Kühlzylinder geführt.

- Zum Verfassen von Kommentaren bitte anmelden.

Herstellung der Papier-, Karton- und Pappenbahn

Aus den Faserstoffen, den Halb-Stoffen und den Hilfsstoffen entsteht der Ganzstoff. Der Ganzstoff wird verdünnt (Dichte 0,5 bis 2 %) und fließt auf die Papiermaschine.

2 Typen von Papiermaschinen

Sie unterscheiden sich hauptsächlich in den Sieben:

- Langsieb-Maschinen

- Rundsieb-Maschinen

1. Langsieb-Maschine

Die Langsieb-Maschine ist die häufigste Maschine.

Arbeitsablauf:

Der Faserbrei wird durch den Stoffauflauf gleichmäßig auf das Sieb verteilt. Das Sieb ist ein endloses Bronze- oder Kunststoffsieb. Es läuft horizontal über Rollen, Abstreicher und Saugkästen. Dabei wird der Faserbrei entwässert und es bildet sich ein Faservlies.

Am Ende wird das Faservlies wieder abgenommen.

Abb. 3.1-5: Langsiebmaschine

Hinweis:

Ober- und Unterseite des Papiers dürfen nicht verschieden sein.

Deshalb gibt es Doppelsieb-Maschinen.

Vorteile von Doppelsieb-Maschinen:

- Das Wasser wird auf beiden Seiten abgezogen.

- Sie arbeiten schneller.

Verwendung: Hygienepapiere, Zeitungspapiere, holzfreie Druck- und Schreibpapiere

Abb. 3.1-6 Doppelsieb-Maschine: 1 Stoffauflauf, 2 Brustwalze, 3 Siebtisch, 4 Entwässerungskasten, 5 Stütztisch mit Formierungsleisten, 6 Siebleitwalzen, 7 Trennsauger, 8 Siebsaugwalz, 9 Filzbahn, 10 Abnahmewalze, 11 Filzbahn und Papier

2. Rundsieb-Maschinen

Die Rundsieb-Maschine wird seltener verwendet. Sie arbeitet langsamer und ist vor allem für hochwertige Papiere.

Arbeitsablauf:

Das Sieb hat eine Zylinder-Form. Der Zylinder dreht sich und läuft dabei durch eine Wanne mit dem Faserbrei. Eine dünne Faserschicht bleibt außen an dem Sieb hängen. Das Wasser tropft innen ab.

Nach ungefähr einer halben Umdrehung wird die Papierbahn von einem Filztuch abgehoben (abgegautscht). Das Filztuch läuft über ein Walzensytem.

Verwendung: Hochwertige Papiere, Spezialpapiere, Maschinenbüttenpapiere, Kartons und Pappen.

Abb. 3.1-6: Rundsieb-Maschine

Teile der Langsieb- oder Rundsieb-Maschine

- Siebpartie

- Pressenpartie

- Trockenpartie

Der Arbeitsablauf ist bei beiden Maschinen grundsätzlich gleich.

Siebpartie

In der Siebpartie fließt stark verdünnter Ganzstoff auf das Sieb. Er wird entwässert und bildet ein endloses, nasses Faservlies. Man nennt das „Blattbildung“.

Beim Entwässern lagern sich die Fasern auf dem Sieb ab und verfilzen miteinander. Dabei werden sie auch in der Lauf- oder Drehrichtung des Siebes ausgerichtet. Es entsteht die Laufrichtung des Papiers.

In der Siebpartie entsteht auch die Zweiseitigkeit des Papiers.

Es gibt eine Sieb-Seite und eine Filz-Seite.

- Die Filz-Seite ist die Oberseite.

- Die Sieb-Seite liegt auf dem Sieb und zeigt eine leichte Siebmarkierung = Unterseite.

Auf der Oberseite wird das echte Wasserzeichen eingedrückt.

Dafür braucht man einen Egoutteur (s. Abb. Langsiebmaschine). Ein Egoutteur ist eine Walze mit leichten Erhöhungen. Sie ist mit einem Siebgewebe bespannt. Die Erhöhungen bilden eine Form, wie bei einem Stempel. Die erhöhte Form wird gegen das nasse Papier gedrückt, so dass das Papier an diesen Stellen etwas dünner wird.

Pressenpartie

Wenn das Papier in die Pressenpartie kommt, hat es immer noch ungefähr 80 % Wasser. Nun wird die Papierbahn durch Pressdruck und Vakuum entwässert und verdichtet.

Trockenpartie

In der Trockenpartie enthält das Papier immer noch 40–50 % Wasser. Deshalb wird es jetzt schlangenförmig über dampfbeheizte Trockenzylinder geführt. Dabei verdunstet das Restwasser.

Meist läuft Papierbahn nach den Trocknen noch durch ein einfaches Glättwerk. Hier werden Unebenheiten des Papiers ausgeglichen und die Oberfläche leicht geglättet. Dieses Papier nennt man „maschinenglatt“.

Da das Papier in der Trockenpartie sehr warm wird, läuft es noch über Kühl-Zylinder.

Abb. 3.1-8: Papiermaschine (Langsiebmaschine): 1 Stoffauflauf, 2 Siebpartie mit Egoutteur, 3 Pressenpartie, 4 Vortrockenpartie, 5 Leimpresse, 6 Nachtrockenpartie, 7 Glättwerk, 8 Kühlzylinder, 9 Aufrollung

Papiere nach ihrer Oberflächenbeschaffenheit

Viele Papiere werden nicht so weiterverarbeitet, wie sie aus der Papiermaschine kommen, sondern erhalten eine Oberflächenveredelung. Man unterscheidet folgende große Gruppen:

• maschinenglatte Papiere,

• satinierte Papiere,

• geprägte Papiere,

• gestrichene Papiere,

• beschichtete Papiere.

Maschinenglatte Papiere: Papiere, so wie sie aus der Papiermaschine kommen, werden als maschinenglatt bezeichnet. Sie besitzen eine noch weitgehend raue Oberfläche. Die Ober- und Unterseite (Filz- und Siebseite) sind teilweise noch gut zu erkennen. Diese Papiere werden auch als „Naturpapiere“ bezeichnet. Für viele Druckerzeugnisse, besonders für den Druck von Bildern und Halbtönen, ist diese Oberfläche unbrauchbar. Es muss eine Nachbehandlung oder Veredelung der Oberfläche vorgenommen werden.

Satinierte Papiere: Durch das Satinieren erhalten maschinenglatte Papiere eine geschlossene, glatte Oberfläche. Dieser Arbeitsvorgang erfolgt im Kalander. Kalander stellen ein bis zu 10 Meter hohes Walzenwerk dar, das aus 14 oder mehr übereinander angeordneten Walzen besteht. Dabei wechseln immer Walzen mit glatter, harter Stahloberfläche mit Walzen weicherer Oberfläche aus einem Papierbelag ab. Das ungeglättete, durch Dampf oder Besprühen auf optimaler Bearbeitungsfeuchte gehaltene Papier durchläuft schlangenförmig das unter hohem Druck stehende Walzensystem. Durch diesen Bügeleffekt wird die Papierbahn glatt, glänzend und dichter.

Geprägte Papiere: Als Überzugsmaterial werden Papiere und Kartons zum Teil mit einer Struktur versehen. Die Oberfläche erhält ihr Aussehen mittels Prägekalander, der eine gravierte Stahlwalze enthält. So entstehen Papiere, die gerippt, genarbt, geadert oder gehämmert sind.

Gestrichene Papiere: Für anspruchsvolle und hochwertige Druckerzeugnisse (Bildwiedergaben) benötigt man sehr geschlossene und glatte Oberflächen. Da dies durch das Satinieren nicht optimal zu erreichen ist, wird den entsprechenden Papieren oder Kartons in Streichmaschinen eine Streichmasse aus Pigmenten (z. B. Kaolin, Kreide, Satinweiß), Bindemitteln (Kunststoff-Dispersionen, Stärke oder Kasein) und Streichhilfsmitteln aufgebracht, gleichmäßig verteilt, getrocknet und adressiert. Je nach Zusammensetzung der Streichmasse, des angewandten Streichverfahrens und der Stärke des Satinierens erhalten wir glänzende oder matte Oberflächen.

Wird die Streichmasse nur auf einer Seite aufgebracht, spricht man von einseitig gestrichenen Papieren oder Chromopapieren.

Es gibt verschiedene Streichverfahren.

Beim Klebebinden spielt die Auftragsmenge des Papierstriches eine wesentliche Rolle. Die Verklebbarkeit gestrichener Papier wird aber auch vom Faseranteil im Papier, der Rezeptur, der Verdichtung des Papiergefüges und den Glättewerten beeinflusst.

Thermoplastische Substanzen im Strichauftrag können durch den Fräsprozess im Klebebinder eine Versiegelung der Blattkanten bewirken, womit die Adhäsionsbildung stark gemindert wird. Deshalb müssen bei der Rückenbearbeitung die vorgeschriebenen Kerbtiefen sowie die entsprechenden Kerbabstände eingehalten werden.

Beschichtete Papiere: Eine weitere Form der Veredelung oder Oberflächenart ist das Beschichten, z. B. mit Kunststoffen oder Lacken, um das Papier oder den Karton wisch- und wasserfest oder sogar aromadicht zu machen. Als Veredelung gilt außerdem das Kaschieren, z. B. das Zusammenfügen von Papier und Karton, Papier/Papier/Kunststoff- bzw. Metallfolien mit Papier, Karton oder Pappe.

- Zum Verfassen von Kommentaren bitte anmelden.

Papiere nach ihrer Oberfläche

Viele Papiere werden nicht so verwendet, wie sie aus der Papiermaschine kommen. Sie werden weiterbearbeitet. Sie bekommen eine Oberflächen-Veredelung.

Man unterscheidet:

- Maschinenglatte Papiere

- Satinierte Papiere

- Geprägte Papiere

- Gestrichene Papiere

- Beschichtete Papiere

Maschinenglatte Papiere

Papiere aus der Papiermaschine. Die Oberfläche ist noch rau. Ober- und Unterseite kann man noch erkennen. Diese Papiere nennt man auch Naturpapier.

Naturpapier ist nicht geeignet für den Druck von Bildern und Halbtönen. Man muss das Papier nachbehandeln oder die Oberfläche veredeln.

Satinierte Papiere

Im Kalander werden maschinenglatte Papiere satiniert. Sie bekommen eine geschlossene, glatte Oberfläche.

Der Kalander ist ein Glätt-Werk aus Stahlwalzen und Papierwalzen. Die Walzen stehen übereinander, abwechselnd Stahlwalzen mit glatter, harter Oberfläche und Papierwalzen mit weicherer Oberfläche.

Das Papier läuft unter hohem Druck schlangenförmig durch die Walzen. Dabei wird es mit Dampf besprüht, wie beim Bügeln. Dadurch wird die Papierbahn glatt, glänzend und dichter.

Abb. 3.1-9: Kalander. 1 Abrollung des unsatinierten Papiers, 2 Leitwalzen, 3 Zugmesswalze, 4 Hartgusswalze, 5 Papierwalze, 6 Poperoller mit Tragtrommel (links) und Tambour (rechts)

Geprägte Papiere

In einem Präge-Kalander können Papiere und Kartons eine Struktur bekommen. Präge-Kalander haben eine gravierte Stahlwalze. So entstehen gerippte, genarbte, geaderte oder gehämmerte Papiere.

Gestrichene Papiere

Für hochwertige Drucke mit Bildern braucht man sehr geschlossene und glatte Oberflächen. In Streich-Maschinen wird eine Masse auf dem Papier gleichmäßig verteilt und getrocknet.

Die Masse besteht aus

- Pigmenten (z. B. Kaolin, Kreide, Satinweiß),

- Bindemitteln (Kunststoff-Dispersionen, Stärke oder Kasein) und

- Streich-Hilfsmitteln.

Die Oberfläche kann matt, seidenmatt (halbmatt) oder glänzend sein, je nach

- Zusammensetzung der Streich-Masse,

- Streich-Verfahren,

- Stärke des Satinierens.

Die Streich Masse kann auf 2 Seiten auftragen werden oder nur auf 1 Seite.

1-seitig gestrichenes Papier heißt auch Chromopapier.

Das Bild zeigt eine Walzen-Streichmaschine für 2-seitig gestrichenes Papier.

Abb. 3.1-10: Streich-Maschine: 1 Farbsumpf, 2 Farbwalzen, 3 Verreibe- und Verteilerwalzen, 4 Auftragswalzen, 5 ungestrichene Papierbahn, 6 Gegendruck-Zylinder, 7 Papierbahn einseitig gestrichen, 9 Papierbahn beidseitig gestrichen

Gestrichenes Papier gut geeignet zum Bilder-Drucken, weil es die Druckfarbe nicht aufsaugt. Dann sind die Konturen und Farbunterschiede genauer.

Beschichtete Papiere

Mit einer Beschichtung (z. B. mit Kunststoff oder Lack) kann man Papier oder Karton wasserfest machen. Dann kann man das Papier oder den Karton feucht abwischen. Es gibt auch aromadichte Beschichtungen, z.B. für die Verpackung von Gewürzen.

Kaschieren

Beim Kaschieren werden 2 Flächen aufeinander geklebt.

Man kann z.B. Kunststoff- oder Metall-Folie auf Papier oder Pappen aufkleben.

Lieferformen von Papier

Rollenpapier: Auf Rollenschneidmaschinen wird die Papierbahn von der papiermaschinenbreiten Rolle (in der Fachsprache Tambour genannt) auf die vom Kunden gewünschte Rollenbreite geschnitten, auf Hülsen aufgeteilt und verpackt.

Formatpapier: Papier, das die Papierfabrik in Form von Bogen verlässt, heißt Formatpapier. Dazu müssen die aus dem Tambour geschnittenen kleineren Rollen noch in Querschneidern zu Bogen geschnitten werden. Sortierquerschneider erlauben neben dem Formatschneiden auch eine automatische Fehlererkennung der einlaufenden Bahn, beispielsweise auf Löcher, Verdickungen und Farbabweichungen. Fehlerhafte Bogen werden von der Maschine als Ausschuss ausgesondert. An Sortierschneidern können wegen der Kontrollfunktion nur eine oder zwei Bahnen geschnitten werden; an normalen Querschneidern wird mit einem Schnittgewicht von 500 bis 600g gearbeitet, d. h., bei einem Flächengewicht von 100 g/m2 werden fünf oder sechs Rollen gleichzeitig geschnitten. Das abgezählte Papier wird in Paketen von 100, 250 oder 500 Bogen je Ries auf Paletten, in Ballen oder Schachteln verpackt.

Formatpapier und Laufrichtung: Bei maschinell hergestellten Papieren richten sich die Fasern auf dem Sieb der Papiermaschine vorwiegend parallel zur Laufrichtung der Papierbahn aus. Die Kenntnis der Laufrichtung ist von großer Wichtigkeit, da Papier in der Laufrichtung eine höhere Festigkeit aufweist und sich bei Feuchtigkeitsaufnahme weniger dehnt als in der Querrichtung. Für die Weiterverarbeitung spielt die Wahl der Laufrichtung eine entscheidende Rolle. Bei der Buch- und Broschurenherstellung muss der zu leimende Rücken in der Laufrichtung liegen, da die Feuchtdehnung in der Längsrichtung am geringsten ist. Auch bei Vorsatz- und Überzugspapieren soll die Laufrichtung parallel zum Rücken sein. Die Kenntnis der Laufrichtung ist auch wichtig für alle Falzarbeiten. Am besten und saubersten lässt sich Papier in Laufrichtung falzen.

Je nachdem, wie Bogen aus der Papierbahn herausgeschnitten werden, liegen die Fasern parallel zur längeren oder kürzeren Bogenseite. Um die Laufrichtung eines Papierbogens zu kennzeichnen, bedient man sich der Ausdrücke „Schmalbahn“ und „Breitbahn“. Normalerweise ist auf den Papierpackungen die Laufrichtung mit einem Pfeil bezeichnet.

Die Kennzeichnung der Laufrichtung bei Bogenpapier kann geschehen durch

• die Bezeichnung „Schmalbahn“ und „Breitbahn“,

• Unterstreichen einer Zahl bei der Formatangabe,

• einen Pfeil auf der Verpackung,

• ein großes M bei der Formatangabe,

• die Buchstaben S oder B oder SB bzw. BB besonders bei DIN-Formaten.

Beispiel 1: Schmalbahn

61 x 86 cm SB (Laufrichtung des Bogens: 86 cm)

61 x 86 cm (Dehnrichtung des Bogens: 61 cm)

61 x 86 M (Maschinenrichtung = Stofflauf: 86 cm)

Beispiel 2: Breitbahn

61 x 86 cm BB (Laufrichtung des Bogens: 61 cm)

61 x 86 cm (Dehnrichtung des Bogens: 86 cm)

61 M x 86 (Maschinenrichtung = Stofflauf; 61 cm)

- Zum Verfassen von Kommentaren bitte anmelden.

Liefer-Formen von Papier

Rollenpapier

Die Papierbahn wird auf Rollen-Schneidmaschinen auf eine bestimmte Breite geschnitten. Dann wird sie auf einen Zylinder gewickelt. Er besteht aus einem Holz-, Papp- oder Stahlkern. Dieser Zylinder ist der sogenannte Tambour.

Der Tambour läuft beim Aufwickeln etwas schneller als die Papierbahn, damit eine Zugspannung entsteht und das Papier gleichmäßig aufgewickelt wird.

Formatpapier

Formatpapier ist Papier, das auf ein Format geschnitten ist (= Bogen).

Querschneider schneiden das Rollenpapier mit Längsschnitten und Querschnitten auf ein bestimmtes Format.

Sortier-Querschneider (kurz: Sortierschneider) können außerdem Fehler erkennen, z.B. Verdickungen, kleine Löcher oder Farbabweichungen. Fehlerhafte Bogen sortieren sie automatisch aus. Sortierschneider können immer nur 1 oder 2 Bahnen schneiden, weil sie das Papier gleichzeitig kontrollieren.

Normale Querschneider arbeiten mit einem Schnittgewicht von 500 bis 600g. Das bedeutet: Bei einem Papiergewicht von 100 g/m2 werden 5 oder 6 Rollen gleichzeitig geschnitten.

Verpackung

Das Papier wird in Paketen von 100, 250 oder 500 Bogen je Ries auf Paletten, in Ballen oder Schachteln verpackt. Ein Ries ist eine Mengeneinheit für Formatpapier. Die Menge der Papierbogen ist abhängig vom Papiergewicht.

Beispiel: 1 Ries A4 Papier mit 80 g/m² = 500 Bogen

Formatpapier und Laufrichtung

Bei maschinell hergestellten Papieren richten sich die Fasern in der Laufrichtung des Siebes aus. Das ist parallel zur Laufrichtung der Papierbahn.

Die Faser-Laufrichtung hat Auswirkungen auf

- die Falz-Eigenschaften (In Laufrichtung kann man besser falzen.)

- die Reißfestigkeit (In Laufrichtung ist Papier fester.)

- die Ausdehnung bei Feuchtigkeit (In Laufrichtung dehnt sich Papier weniger aus als in Querrichtung.)

Die Dehnrichtung liegt quer zur Laufrichtung. Sie heißt Dehnrichtung, weil sich das Papier in diese Richtung ausdehnt, wenn es feucht wird.

Laufrichtung und Weiterverarbeitung

Bei der Weiterverarbeitung ist die Laufrichtung besonders wichtig.

- Der Rücken von Büchern und Broschuren muss in der Laufrichtung liegen.

- Bei Vorsatz- und Überzugpapieren muss die Laufrichtung parallel zum Rücken sein.

- Falzen gelingt in Laufrichtung am besten.

Kennzeichnung der Laufrichtung

Man unterscheidet Schmalbahn und Breitbahn.

Bei Schmalbahn-Papier werden die Bogen aus einer schmalen Rolle geschnitten (Kurzbezeichnung: SB). Die Laufrichtung ist parallel zur langen Seite.

Abb. Laufrichtung Schmalbahn

Bei Breitbahn-Papier werden die Bogen aus einer breiten Rolle geschnitten (Kurzbezeichnung: BB). Die Laufrichtung ist parallel zur kurzen Seite.

Abb. Laufrichtung Breitbahn

Wie wird die Laufrichtung von Papier angezeigt?

- Mit der Bezeichnung „Schmalbahn“ und „Breitbahn“.

- Mit den Buchstaben SB oder BB, besonders bei DIN-Formaten.

- Bei der Format-Angabe ist ein großes M (für Maschinen-Laufrichtung).

- Bei der Format-Angabe ist eine Zahl unterstrichen. Das ist die Dehnrichtung.

- Auf der Verpackung zeigt ein Pfeil die Laufrichtung an.

Schmalbahn SB | Breitbahn BB | Anmerkung |

Rechteck mit Pfeil einfügen

| Rechteck mit Pfeil einfügen |

|

70 x 100 (SB) | 70 x 100 (BB) | Laufrichtung d. Bogens: 100 / 70 cm |

70 x 100 M | 70 M x 100 | Laufrichtung d. Bogens: 100 / 70 cm |

70 x 100 cm | 70 x 100 cm | Dehnrichtung des Bogens: 70 / 100 cm |

DIN-Formate

Neben einigen Sonderformaten für Vorsatz- und Überzugspapiere wird heute Schreib- und Druckpapier hauptsächlich in DIN-Formaten in den Handel gebracht. Die DIN-Formate wurden 1922 vom Normenausschuss der deutschen Industrie in Zusammenarbeit mit dem Normenausschuss für das grafische Gewerbe geschaffen.

Das Urformat, der Normbogen, hat einen Flächeninhalt von 1 m2. Er ist ein Rechteck, dessen Seiten sich verhalten wie die Seiten eines Quadrates zu seiner Diagonalen.

Demzufolge ist das Seitenverhältnis 1 : 2 oder 1 : 1,414 oder 10 : 14 oder 5 : 7. Für den Normbogen mit einem m2 Flächeninhalt ergeben sich so die Seitenmaße 841 mm x 1.189 mm.

Aus diesem Normbogen erhält man alle kleineren Formate durch fortgesetztes Halbieren der längeren Seite. Die dabei auftretenden halben Millimeter werden weggelassen.

Das Seitenverhältnis 1 : 2 - bleibt stets erhalten, die Formate sind somit alle einander ähnlich.

DIN-A-Formatreihe: Die Haupt- und Vorzugsreihe ist die A-Reihe. Sie wird in erster Linie für unabhängige Papiergrößen und Endprodukte verwendet, wie z. B. Briefbogen, Formulare, Postkarten, Prospekte, Zeichnungen, Zeitschriften usw.

Um beim Druck Platz für die Greifer, Passzeichen und den Beschnitt zu haben, wurden den Formaten der DIN-Reihe Rohformate zugeordnet. Das Ausgangsformat für die Rohformate der DIN-A-Reihe ist das Format 860 mm x 1 220 mm. Auch hier erhält man die weiteren Formate durch Halbieren der längeren Seite. Die auftretenden halben Millimeter werden zum nächst höheren ganzen Millimeter aufgerundet. Die Rohformate der DIN-A-Reihe sind flächenmäßig 5 % größer als die entsprechenden Endformate.

Zusatzreihen DIN-B und -C: Für bestimmte Anwendungsbereiche gibt es Zwischenformate, die als DIN-B- und DIN-C-Reihe erscheinen. Sie werden bei Erzeugnissen angewendet, die zur Unterbringung von Erzeugnissen in Formaten der A-Reihe bestimmt sind, z. B. Aktendeckel, Umschläge, Ordner, Mappen usw. Die C-Reihe ist speziell für Briefhüllen.

Die B-Reihe entsteht aus dem geometrischen Mittel der A-Reihe. Ausgangsformat der B-Reihe ist DIN B0 mit dem Format 1 000 mm x 1 414 mm. Die weiteren Formate ergeben sich ebenfalls durch Halbieren der längeren Seite. Das Format DIN B1 liegt nun zwischen dem Format DIN A0 und DIN A1.

Die Formate der DIN-C-Reihe sind so festgelegt, dass sie das geometrische Mittel zwischen den Formaten der B-Reihe und denen der A-Reihe darstellen. Ausgangsformat der C-Reihe ist DIN C0 mit dem Format 917 mm x 1 297 mm.

- Zum Verfassen von Kommentaren bitte anmelden.

DIN-Formate

Das Deutsche Institut für Normung (DIN) hat 1922 die DIN-Norm 476 für Papierformate festgelegt. In dieser DIN Norm sind Reihen festgelegt.

Die 3 wichtigsten Format-Reihen sind DIN A, DIN B und DIN C. (Es gibt auch die DIN D-Reihe. Sie wird aber kaum verwendet.)

Für alle Reihen gilt:

- Das Seitenverhältnis von Breite und Höhe des Papiers ist immer 1:1,41.

Beispiel:

Ein DIN A4 Blatt hat die Maße: 210 x 297 mm.

Wenn man ein DIN A4 Blatt im Querformat in der Mitte faltet, dann bekommt man 2 Blätter DIN A5 im Hochformat. Ein DIN A5 Blatt hat die Maße: 148 x 210 mm.

- Die Maße sind auf ganze Millimeter gerundet.

Abb. DIN -Formate

Flächenmaße

DIN A0 ist das Grundformat mit einem Flächenmaß von 1 Quadratmeter (=1 m²). Man berechnet das Flächenmaß aus Länge und Breite von DIN A0 (841 mm x 1189 mm).

Alle anderen Formate bekommt man, wenn man den A0-Bogen immer wieder halbiert.

- Flächenmaß DIN A1: 1/2 m2

- Flächenmaß DIN A2: 1/4 m2

- Flächenmaß DIN A3: 1/8 m2

- Flächenmaß DIN A4: 1/16 m2

- usw.

Papierformate werden immer so angegeben: Breite x Höhe

Beispiel:

210 x 297 mm = A 4 hoch

297 x 210 mm = A 4 quer.

DIN A Formatreihe

Verwendung: Standard für Briefbogen, Formulare, Prospekte, Zeitschriften, Schulhefte, Karteikarten, Postkarten usw.

Für die Verarbeitung in Druckmaschinen gibt es noch das Rohformat. Es ist etwas größer, damit beim Druck noch Platz ist für Greifer, Passzeichen und Beschnitt. Die Rohformate der DIN-A-Reihe sind 5 % größer als die entsprechenden Endformate.

DIN A Formate | B x H in mm | DIN A+ Rohformate |

DIN A0 | 841 x 1189 | 860 x 1220 |

DIN A1 | 594 x 841 | 610 x 860 |

DIN A2 | 420 x 594 | 430 - 610 |

DIN A3 | 297 x 420 | 305 x 430 |

DIN A4 | 210 x 297 | 215 x 305 |

DIN A5 | 148 x 210 |

|

DIN A6 | 105 x 148 |

|

DIN A7 | 74 x 105 |

|

DIN A8 | 52 x 74 |

|

Die Bogen werden nach dem Druck auf das Endformat beschnitten.

DIN B Formatreihe

Verwendung: Für Druck-Erzeugnisse, mit denen man Unterlagen sammelt oder aufbewahrt. Die DIN-B-Reihe enthält zum Beispiel die Standardformate für Aktenordner oder Schnellhefter, Mappen und auch Umschläge.

Die B-Reihe entsteht aus dem geometrischen Mittel der A-Reihe.

Ausgangsformat: DIN B0: 1.000 mm x 1.414 mm.

Für alle anderen B-Formate wird der Bogen immer an der längeren Seite halbiert: DIN B1: 707 x 1000 mm, DIN B2: 500 x 707 usw.

DIN C Formatreihe

Verwendung: Für Briefumschläge und für Verpackungen.

Die C-Reihe entsteht aus dem geometrischen Mittel zwischen den Formaten der B-Reihe und den Formaten der A-Reihe.

Ausgangsformat: DIN C0: 917 mm x 1 297 mm.

Für alle anderen C-Formate wird der Bogen immer an der längeren Seite halbiert.

Standardformate für Umschläge:

DIN C4: 229 x 324 mm

DIN C5: 162 x 229 mm

DIN C6: 114 x 162 mm.

Papiere der Druckweiterverarbeitung (1)

Büttenpapiere können unterteilt werden in Handbütten und Maschinenbüttenpapiere.

Handbüttenpapiere: (siehe Abschnitt 3.1.1.1 Papiere nach der Art der Herstellung).

Maschinenbütten sind auf der Rundsiebmaschine hergestellte Büttenpapiere. Auf der Oberfläche des Siebzylinders werden rechteckige Begrenzungen aus Draht oder Gummistreifen aufgebracht, die in ihre Größe dem Format der späteren Bogen entsprechen. An diesen Stellen wird bei der Blattbildung eine Faserstoffverdünnung erzielt. Es entstehen Einzelbogen, die leicht ausgefaserte, unregelmäßig verlaufende Ränder haben. Im Gegensatz zu den Handbüttenpapieren haben sie jedoch eine Laufrichtung. In Qualität und Aussehen unterscheiden sich Maschinenbüttenpapiere kaum von den Handbüttenpapieren. Verwendet werden Maschinenbüttenpapiere hauptsächlich als Vorsatz- und Überzugspapier. Die bekanntesten Arten sind Ingres- und Bugra-Bütten.

Imitierte Büttenpapiere werden auf der Langsiebmaschine hergestellt. Sie haben die Struktur von Büttenpapieren und sind meist egoutteur-gerippt, d. h., die Struktur des Siebes wird wie ein Wasserzeichen durch einen Egoutteur aufgebracht. Die Ränder verjüngen sich nicht durch Stoffverdünnung, sondern sind glatt geschnitten. Imitierte Büttenpapiere gibt es in den verschiedensten Farbschattierungen. Auch sie werden hauptsächlich als Vorsatz- und Überzugspapier verwendet.

Büttenkartons: Büttenpapiere mit höherem Flächengewicht und größerer Dicke werden als Büttenkarton bezeichnet. Sie werden verwendet für gute Akzidenzdrucksachen, Urkunden und als Umschläge für wertvolle Broschuren.

Japanpapiere werden die aus Japan kommenden handgeschöpften Papiere genannt. Die Herstellung erfolgt aus hochwertigen pflanzlichen Faserstoffen, wie z. B. dem Bast des Kozu, Mitsumata, Gampi. Japanpapier ist ungeleimt, langfasrig und von hoher Festigkeit. Neben weißen und gelblichen gibt es gefärbte, mehrfarbig bedruckte und gemusterte Japanpapiere. Es gibt sie in den verschiedensten Stärken, Strukturen und Formaten, von hauchdünnen Seidenpapieren bis zu kräftigen Kartons.

Japanpapiere werden verwendet als Vorsatz- und Oberzugspapier, zur Verstärkung der Vorsätze und Bogen im Falz und zum Restaurieren. Bei der Verarbeitung sollte nur Kleister verwendet werden, da er farblos und ohne Rückstände auftrocknet. Andere Klebstoffe können das Papier steif und unansehnlich machen. Beim Anschmieren sollte beachtet werden, dass der Klebstoff leicht durchschlagen kann, das Papier sich stark dehnt und weich wird, da es ja nicht geleimt ist. Je nach Verwendungszweck müssen sehr dünne und transparente Papiere vor der Verarbeitung rückseitig kaschiert werden.

Das Vorsatzpapier hat die Aufgabe, den Buchblock mit der Decke zu verbinden, die Einschläge und die Deckelinnenseiten zu verdecken und den Buchblock zu schützen. Als Vorsatzpapier werden heute häufig einfarbige Maschinenbüttenpapiere verwendet, meist hellfarbige, weiß bis chamois, die im Stoff gefärbt sind. Die Oberfläche kann glatt sein, aber auch gerippt, geadert und gehämmert. Damit sie die an sie gestellten Anforderungen erfüllen können, sollten sie folgende Eigenschaften besitzen:

• zäh, langfasrig, möglichst holzfrei,

• hohe Falz- und Knickfestigkeit,

• hohe Opazität (deckend, undurchsichtig),

• gute Leimung,

• in Farbe und Oberflächenstruktur zum Buchblock und/oder Deckenüberzug passen.

- Zum Verfassen von Kommentaren bitte anmelden.

Papiere der Druck-Weiterverarbeitung (1): Büttenpapiere

Büttenpapiere kann man einteilen in:

- Handgeschöpfte Büttenpapiere und

- Maschinen-Büttenpapier

Handgeschöpfte Büttenpapiere

Für die Herstellung handgeschöpfter Büttenpapiere braucht man:

- Bütte (= großes Fass ohne Deckel)

- Faserbrei aus Wasser und Stoffresten (Leinen, Hanf, Baumwolle = Hader)

- Metallsieb in einem Holzrahmen

Man taucht die Schöpfform in den dünnflüssigen Faserbrei ein und schöpft einzelne Bogen. Dann werden die Bogen zwischen Filzen gepresst und zum Trocknen aufgehängt.

Merkmale:

- Unregelmäßige Ränder, die nach nach außen dünner werden.

- Die Fasern haben keine Laufrichtung. Das Papier kann sich nach allen Seiten dehnen.

- Wenn man den Bogen gegen das Licht hält, sieht man die Struktur des Siebes.

- Die Oberfläche ist nicht glatt.

Verwendung:

- Künstlerische Arbeiten

- Vorsatzpapier, Überzugspapier

- Wertvolle Gästebücher und Chroniken

- Urkunden und Dokumente.

Hinweis:

Nur sehr wenige Betriebe machen heute noch handgeschöpfte Büttenpapiere.

Maschinen-Büttenpapier

Maschinen-Büttenpapier wird auf der Rundsieb-Maschine hergestellt.

Auf dem Zylinder der Rundsieb-Maschine wird ein Rechteck aus Draht oder Gummi befestigt. In diesem Rechteck entstehen die Einzelbogen aus dem sehr verdünnten Faserstoff.

Merkmale:

- Unregelmäßigen Ränder

- Die Fasern haben eine Laufrichtung.

Maschinenbüttenpapier und Handbüttenpapier sehen gleich aus und haben eine gleich hohe Qualität.

Verwendung:

Meist als Vorsatzpapier und Überzugspapier.

Sehr bekannt sind Ingres-Bütten (feine Struktur) und Bugra-Bütten (grobe Struktur).

Imitierte Büttenpapiere

Merkmale:

- Sie werden auf der Langsieb-Maschine hergestellt.

- Man sieht die Struktur des Siebes.

- Die Ränder sind glatt geschnitten.

- Es gibt sie in vielen Farben.

Verwendung:

Meist als Vorsatzpapier und Überzugspapier.

Büttenkartons

Büttenkartons sind dicker als Büttenpapiere und haben ein höheres Gewicht.

Verwendung:

Gute Akzidenz-Drucke, Urkunden, Umschläge für wertvolle Broschuren.

Japan-Papiere

Japan-Papiere sind handgeschöpfte Papiere aus Japan.

Merkmale:

- hochwertigen Pflanzenfasern, z.B. Bast

- lange Fasern, nicht geleimt

- sehr fest

- verschiedene Strukturen und Formate

- verschiedene Stärken, von hauchdünnen Seidenpapieren bis zu starken Kartons

- Es gibt weiße, gelbliche, gefärbte, mehrfarbige und gemusterte Papiere.

Verwendung:

Vorsatzpapier und Überzugspapier. Verstärkung der Vorsätze und Bogen im Falz und zum Restaurieren.

Je nach Verwendung müssen sehr dünne und transparente Papiere vor der Verarbeitung auf der Rückseite kaschiert werden.

Verarbeitung:

Nur Kleister verwenden! Kleister ist farblos und trocknet ohne Rückstände. Manche Klebstoffe können das Papier steif und fleckig machen. Andere Klebstoffe können in das Papier eindringen und es wellig machen.

Vorsatzpapier

Das Vorsatzpapier verbindet den Buchblock mit der Decke. Es verdeckt die Einschläge auf der Deckel-Innenseite und schützt den Buchblock.

Material:

Häufig einfarbige helle Maschinen-Büttenpapiere, die im Papier gefärbt sind, nicht nur an der Oberfläche.

Die Oberfläche kann glatt, gerippt, geadert oder gehämmert sein.

Merkmale:

- Zäh, lange Fasern, möglichst holzfrei

- Man soll sie gut falzen und knicken können.

- Deckend, undurchsichtig (opak, hohe Opazität)

- Gute Leimung

- Farbe und Struktur sollen gut zum Buchblock und Überzug passen.

Papiere der Druckweiterverarbeitung (2)

Überzugspapiere: Um einem Einband eine lange Haltbarkeit zu verleihen und ein gefälliges Äußeres zu geben, sollten Überzugspapiere aus gutem Fasermaterial bestehen und folgende Eigenschaften haben:

• hohe Zähigkeit und Reißfestigkeit,

• hohe Kratz- und Scheuerfestigkeit,

• hohe Farb- und Lichtbeständigkeit,

• hohe Nassfestigkeit (wischfest, schmutzabweisend),

• hohe Opazität (Undurchsichtigkeit),

• gute Klebefähigkeit,

• gute Prägbarkeit,

• genügende Geschmeidigkeit.

Überzugspapiere können in folgende Gruppen unterteilt werden:

• Naturpapiere sind maschinenglatte, im Stoff gefärbte Papiere, die ohne weitere Veredelung von der Papiermaschine in die Weiterverarbeitung gehen. Beispiele sind Ton- und Tauenpapiere.

• Vorderseitig behandelte Überzugspapiere: Diese Papiere sind nur auf einer Seite gefärbt oder bedruckt. Bei einigen Arten kann auch eine lederähnliche Narbung oder ein Leinenmuster eingeprägt sein. Zusätzlich können sie noch eine leichte Lackierung erhalten. Beispiele sind Wolkenmarmor-, Adern (Gautama-), Leder- und Chagrinpapiere.

• Nass- und scheuerfeste Überzugspapiere: Diese Papiere bestehen entweder aus hochwertigen Faserstoffen mit sehr schmieriger Mahlung oder haben einen Farblackauftrag, oder die Fasern wurden durch die durchdringende Imprägnierung mit einer Emulsion verhornt. Die bekanntesten Beispiele dieser Gruppe sind Efalin und Elefantenhaut.

• Buntpapier wird jedes Papier genannt, das durch Färben, Streichen oder Aufbringen von Mustern veredelt wurde.

Nachfolgende Papiere sollen nur einen kleinen Überblick geben über die Buntpapiere, die der Buchbinder teilweise selbst herstellt.

• Kleisterpapier: Verdünnter Kleister wird mit Erd- oder Anilinfarbe eingefärbt, auf ein Vorsatzpapier aufgetragen und mit dem Pinsel, einer Bürste, einem Schwamm, einem Pappkamm oder Pappstreifen ein Muster gebildet.

• Knitterpapier: Auf einen Bogen mit farblosem oder farbigem Klebstoffauftrag wird ein zusammengeknülltes Seidenpapier, das wieder auseinandergefaltet wurde, unter Beibehaltung der Bruchstellen aufgeklebt. Anschließend wird die Oberfläche eingefärbt, wobei die Bruchstellen die Farbe stärker aufnehmen und eine adernartige Musterung entstehen lassen.

• Monotypiepapier oder Druckfarbenpapier: Von einer mit Druckfarbe eingewalzten Fläche (Schärfstein, Grassierte, Zinkblech) wird die Farbe auf ein aufgelegtes Papier übertragen, indem man mit Spachteln, Kämmen, Walzen und dergleichen über dieses fährt. Gegenüber der Kleisterfarbe hat die Druckfarbe den Vorteil, dass sie eine höhere Wasserfestigkeit besitzt. Bei einer anderen Art von Monotypiepapieren werden Druckfarben mit einer weichen Spachtel auf dem Papier verzogen. Durch den Spachtelzug bekommt der Farbauftrag stellenweise regierende oder stark deckende Partien. Bei mehreren Farben entstehen durch Mischungen und Übergänge interessante Formen und Farbschattierungen. Unterlegte Strukturen zeichnen sich mehr oder weniger deutlich ab. Statt Spachteln kann man auch unterschiedlich breite Walzen verwenden.

Marmorpapiere sind Buntpapiere, die die Aderung von Marmor nachahmen. Die Technik des Marmorierens kommt aus dem Orient und wird heute noch mehr in England und Frankreich praktiziert. Die bei uns noch vorkommenden Marmorpapiere können unterteilt werden in die maschinell hergestellten, billigeren Glanzmarmorpapiere und die selbstgefertigten, echten Marmorpapiere:

• Glanzmarmorpapiere: Achatmarmor erkennt man an den hellfarbigen Adern auf dunklem Untergrund. Gustavmarmor erkennt man an den kleinen Farbtropfen mit dunklen Rändern.

• Selbstgefertigte Marmorpapiere

Öltunkpapier oder Ölmarmorpapier: Druckfarbe wird mit Terpentin, Benzin oder speziellen Druckfarbenverdünnern verdünnt und auf Wasser, das sich in einer Wanne befindet, aufgespritzt. Ein Muster wird dadurch gebildet, dass man das Wasser durch Schaukeln oder Durchziehen eines Stiftes oder Kammes etwas in Bewegung bringt. Die Farbschicht wird durch Auflegen von Vorsatz- oder Tonpapieren abgehoben.

Marmorpapier auf Schleimgrund: In eine Wanne wird ein Schleimgrund gefüllt, der aus dem Abkochen von Karrageenmoos (kein Moos, sondern eine Alge) gewonnen wird. Auf diesen Schleimgrund wird Körperfarbe, der Ochsengalle als Treibmittel beigemischt wurde, aufgetropft. Nachfolgend aufgetragene Farbtropfen verdrängen die vorhergehenden, ohne sich mit ihnen zu vermischen, und bilden ihre ursprüngliche runde Form zu Adern um. Durch Eintauchen und Ziehen mit Stiften können die Tropfen- oder Adernformen verändert werden. Die Farbschicht wird anschließend mit Alaun gefeuchteten Papierbogen abgehoben. Noch anhaftende Reste des Schleimgrundes werden abgespült.

Hüllpapiere: Hierher gehören alle Papiere, die als Schutzhülle für eine Ware Verwendung finden. Bei den Schutzhüllenpapieren stehen die Festigkeitseigenschaften im Vordergrund, während bei Schmuckhüllen größerer Wert auf äußere Eigenschaften, wie Reinheit, Färbung und Glätte, gelegt wird. Bei dem Schutz, den Hüllpapiere gewähren sollen, kann es sich um den gegen mechanische Einflüsse sowie um einen solchen gegen feste, flüssige und gasförmige Einwirkungen, gegen Licht oder um einen Schutz vor Verunreinigungen durch Staub und Schmutz handeln.

Packpapiere sind Papiere, bei denen die mechanische Beanspruchung im Vordergrund steht. Sie haben verschiedene Festigkeit, je nach dem Fasermaterial, das zur Herstellung verwendet wurde. Die besten Papiere dieser Art sind aus reinem Zellstoff, gute aus Braunschliff und weniger gute aus gelbem Strohstoff oder aus Altpapier hergestellt. Packpapiere sind im Stoff gefärbt oder ungefärbt, einseitig oder doppelseitig satiniert.

Kraftpapiere sind zu mindestens 90 % aus frischem, in der Regel ungebleichtem Sulfatzellstoff (Kraftzellstoff, Natronzellstoff) hergestellt. Sie zeichnen sich durch hohe Festigkeit und Beständigkeit aus. Sie haben eine gelblich-braune Farbe (ungebleicht) und werden in der Buchbinderei auch zum Hülsenmachen, Hinterkleben und Zusammenhängen von Decken verwendet. Natronpapiere gehören zu den Kraftpapieren.

Seidenpapiere sind – unabhängig vom eingesetzten Faserstoff – alle Papiere bis zu einem Flächengewicht von 30 g/m2. Die Packseide zum Einschlagen von Büchern wird nur noch in kleineren Betrieben verwendet.

Pergamentpapier wird hergestellt aus ungeleimtem Zellulosepapier, das man durch ein Schwefelsäurebad zieht. Dadurch fließen die Papierfasern zu einer schleimigen Masse zusammen und verkitten sich beim Trocknen zu einer durchscheinenden Haut. Pergamentpapier ist undurchlässig für Luft, Wasser und Fett, außerordentlich dauerhaft und etwa dreimal fester als gewöhnliches Papier.

Pergamentersatzpapier, für technische Zeichnungen auch Transparentpapier genannt, wird aus stark schmierig gemahlenem Faserbrei hergestellt. Es ist deshalb zäh, durchscheinend und fettdicht. Billigere Sorten kennen wir als Butterbrotpapier.

Der Unterschied zum Pergamentpapier ist leicht festzustellen. Pergamentersatzpapier lässt sich in Stücke zerkauen, Pergamentpapier nicht.

Pergaminpapier ist aus Faserbrei hergestellt, der noch schmieriger gemahlen und außerdem noch stark satiniert ist. Es ist deshalb durchsichtig und sehr glatt. Verwendet wird Pergaminpapier als Schutzblätter in Fotoalben und Musterkollektionen, aber auch als Verpackungsmaterial für Lebens- und Genussmittel. Ist auf Pergaminpapier ein Spinnwebenmuster geprägt, wird es auch als Spinnenpapier bezeichnet.

- Zum Verfassen von Kommentaren bitte anmelden.

Papiere der Druck-Weiterverarbeitung (2): Überzugspapiere

Überzugpapiere sollen ein Buch bzw. einen Einband widerstandsfähig machen. Sie verschönern auch das Aussehen.

Merkmale:

- Material aus hochwertigen Fasern

- Sehr zäh und reißfest

- Kratzfest und scheuerfest (soll bei der Benutzung möglichst wenig Kratzspuren bekommen)

- Farbbeständig und lichtbeständig (bleicht bei Sonnenlicht nicht so schnell)

- Wasserabweisend, nassfest, wischfest, schmutzabweisend

- Deckend, undurchsichtig (opak)

- Kann geklebt werden (Klebefähigkeit)

- Kann geprägt werden (Prägbarkeit)

- Elastisch (Überzugpapiere muss man biegen können.)

Überzugspapiere sind in Gruppen eingeteilt:

- Naturpapier

- Papier, das nur auf 1 Seite behandelt ist

- Nass- und scheuerfestes Papier

- Buntpapier

- Marmorpapier

- Hüllpapier

- Packpapier

- Kraftpapier

- Seidenpapier

- Pergamentpapier

- Pergaminpapier

Naturpapier

Merkmale:

- Maschinenglatt

- Im Stoff gefärbt, nicht nur an der Oberfläche

- Keine Veredelung

Beispiele: Tonpapier, Tauen-Papier.

Tauen-Papier ist festes Packpapier, das früher aus alten Tauen und Segeltuchabfällen hergestellt wurde (heute aus Cellulose). Buchbinder verwenden Tauen-Papier als zähe Einlage oder als Scharnier.

1-seitig behandeltes Papier

Merkmale:

- Nur auf 1 Seite bedruckt oder gefärbt.

- Lederähnliche Narben oder Leinenmuster kann eingeprägt sein.

- Leichte Lackierung ist möglich.

Beispiele:

- Wolkenmarmor. Weiß-graue Kaschierung, z.B. Pappdeckel von Aktenordnern.

- Gautama Papier. Auf beiden Seiten ledergeprägt.

- Leder- oder Chagrinpapier. Farbiges, geprägtes Papier mit lederähnlicher Struktur

Nass- und scheuerfestes Papier

Merkmale:

- Aus hochwertigen Faserstoffen mit schmieriger Mahlung (-> Stoffmahlung) oder

- Farblack-Auftrag oder

- tiefe Imprägnierung und durch Emulsion verhärtet.

Beispiele:

Efalin, Elefantenhaut

Efalin ist ein Ganzeinband-Material aus sehr festen Rohstoffen auf Papierbasis. Es ist ehr strapazierfähig.

Elefantenhaut ist ein sehr zäher Werkstoff auf Papierbasis. Typisch ist die Aderstruktur. Besonders kratz- und scheuerfest, abwaschbar.

Verwendung:

Bucheinbände, Schutzumschlag

Buntpapier

Alle Papiere mit einer Veredelung, z.B. Färben, Muster, Streichen. Beim Streichen wird eine dickflüssige Masse oder Farbschicht auf das Papier aufgetragen.

3 Beispiele:

- Kleisterpapier

Kleister verdünnen und färben, dann auf Vorsatz-Papier auftragen.

Danach ein Muster - mit Pinsel, Bürste, Schwamm oder Pappkamm machen.

- Knitterpapier

Ein Seidenpapier zusammenknüllen und wieder auseinanderfalten, dann auf einen Papierbogen aufkleben. Man sieht noch die Bruchstellen des Seidenpapiers. Dann die Oberfläche färben. Die Bruchstellen nehmen mehr Farbe an. Es entsteht ein Muster, das wie Adern aussieht.

- Monotypie-Papier / Druckfarben-Papier

Bei Monotypie-Papieren bearbeitet man nicht das Papier, sondern eine ebene Fläche: Man streicht Druckfarbe auf eine Platte und legt dann ein Papier auf die eingefärbte Platte. Man drückt das Papier mit Spachteln oder Walzen fest an.

Druckfarben sind besser als Kleisterfarben, weil sie wasserbeständiger sind.

Andere Methode: Druckfarben mit einem weichen Spachtel oder mit Walzen auf dem Papier verteilen. Dabei entstehen interessante Formen und Farbverläufe.

Marmorpapier

Buntpapiere, die wie Marmor aussehen. Die Technik des Marmorierens kommt aus dem Orient und wird heute in England und Frankreich praktiziert.

Marmorpapiere werden eingeteilt in

- maschinell hergestellte Glanz-Marmorpapiere: Achat-Marmor, Gustav-Marmor

- handgefertigte echte Marmorpapiere: Öl-Marmorpapier, Marmorpapier auf Schleimgrund

Glanz-Marmorpapier

Maschinell hergestellte Marmorpapiere gibt es als Achat-Marmor und als Gustav-Marmor. Achat-Marmor hat helle Adern auf dunklem Grund, Gustav-Marmor hat kleine Farbtropfen mit dunklen Rändern.

Abb. CH: Beispielbilder - selbst fotografieren ?

Öl-Marmorpapier oder Öltunk-Papier

Herstellung:

Wasser in eine Wanne füllen.

⇒ Druckfarbe verdünnen mit Terpentin, Benzin oder Druckfarben-Verdünner.

⇒ Die verdünnte Druckfarbe auf das Wasser geben.

⇒ Das Wasser mit der Farbschicht bewegen, z.B. mit einem Stift.

⇒ Vorsatz-Papier oder Tonpapier auflegen und wieder abziehen.

⇒ Die Farbschicht haftet an dem Papier und bildet ein Marmormuster.

Marmorpapier auf Schleimgrund

Herstellung:

Schleimgrund herstellen: Carraghen-Moos (= Alge) abkochen.

⇒ Wanne mit Schleimgrund füllen.

⇒ Körperfarbe (mit Ochsengalle als Treibmittel) auf den Schleimgrund tropfen.

⇒ Die Farbtropfen verändern sich und bilden Adern.

⇒ Die Farb-Adern verändern, z.B. einen Stift durch die Farbe ziehen.

⇒ Ein Papier mit Alaun anfeuchten.

⇒ Das Papier auf die Farbschicht auflegen und wieder abziehen.

⇒ Reste des Schleimgrundes abspülen.

Hüllpapier

Merkmale:

- Hüllpapiere sind sehr fest.

- Sie schützen vor

- mechanischen Einflüssen, z.B. Stoßen

- flüssigen Einflüssen , z.B. Wasser

- gasförmigen Einflüssen, z.B. Dampf

- Licht, z.B. unempfindlich bei Sonneneinstrahlung

- Schmutz

Verwendung:

Schutzhülle für Waren

Vergleich:

Schmuckhüllen sollen vor allem schön aussehen, z.B. farbig sein und eine glatte Oberfläche haben.

Packpapier

Packpapiere sollen vor allem fest und stabil sein. Die Festigkeit ist unterschiedlich, je nachdem, aus welcher Faser sie hergestellt wurden. (-> Faserstoff-Zusammensetzung)

Qualität/Festigkeit | Faser |

hoch | reiner Zellstoff |

mittel | Braunschliff |

niedrig | gelber Strohstoff oder Altpapier |

Packpapiere sind im Stoff gefärbt oder ungefärbt, einseitig oder doppelseitig satiniert.

Kraftpapier

Kraftpapiere sind aus mindestens 90 % Sulfat-Zellstoff (Kraft-Zellstoff, Natron-Zellstoff) hergestellt. Der Sulfat-Zellstoff ist meist nicht gebleicht. Natronpapiere gehören zu den Kraftpapieren.

Merkmale:

- Sehr fest und widerstandsfähig

- Gelblich-braune Farbe (ungebleicht)

Verwendung:

Hüllen, Hinterkleben, Decken zusammenhängen

Seidenpapier

Merkmale:

- Papiere bis zu einem Flächengewicht von 30 g/m2

- Kann aus einer beliebigen Faser hergestellt sein.

Verwendung:

Kleinere Betriebe schlagen Bücher noch in Packseide ein.

Pergamentpapier

Herstellung:

Ungeleimtes Zellulosepapier wird durch ein Schwefelsäurebad gezogen.

⇒ Die Papierfasern bilden eine schleimige Masse

⇒ und verbinden sich beim Trocknen zu einem transparenten Papier.

Merkmale:

- Undurchlässig gegen Luft, Wasser und Fett

- Sehr widerstandsfähig und lange haltbar

- Ungefähr 3-mal fester als normales Papier.

Pergament-Ersatzpapier (Transparentpapier).

Herstellung:

aus stark schmierig gemahlenem Faserbrei

Merkmale:

- Zäh

- Dicht gegen Fett (fettdicht),

- Transparent

Verwendung:

Technische Zeichnungen. Billigere Sorten kennt man als Butterbrotpapier.

Tipp zur Unterscheidung zwischen Pergamentpapier und Pergament-Ersatzpapier: