Einführung in die Klebetechnik

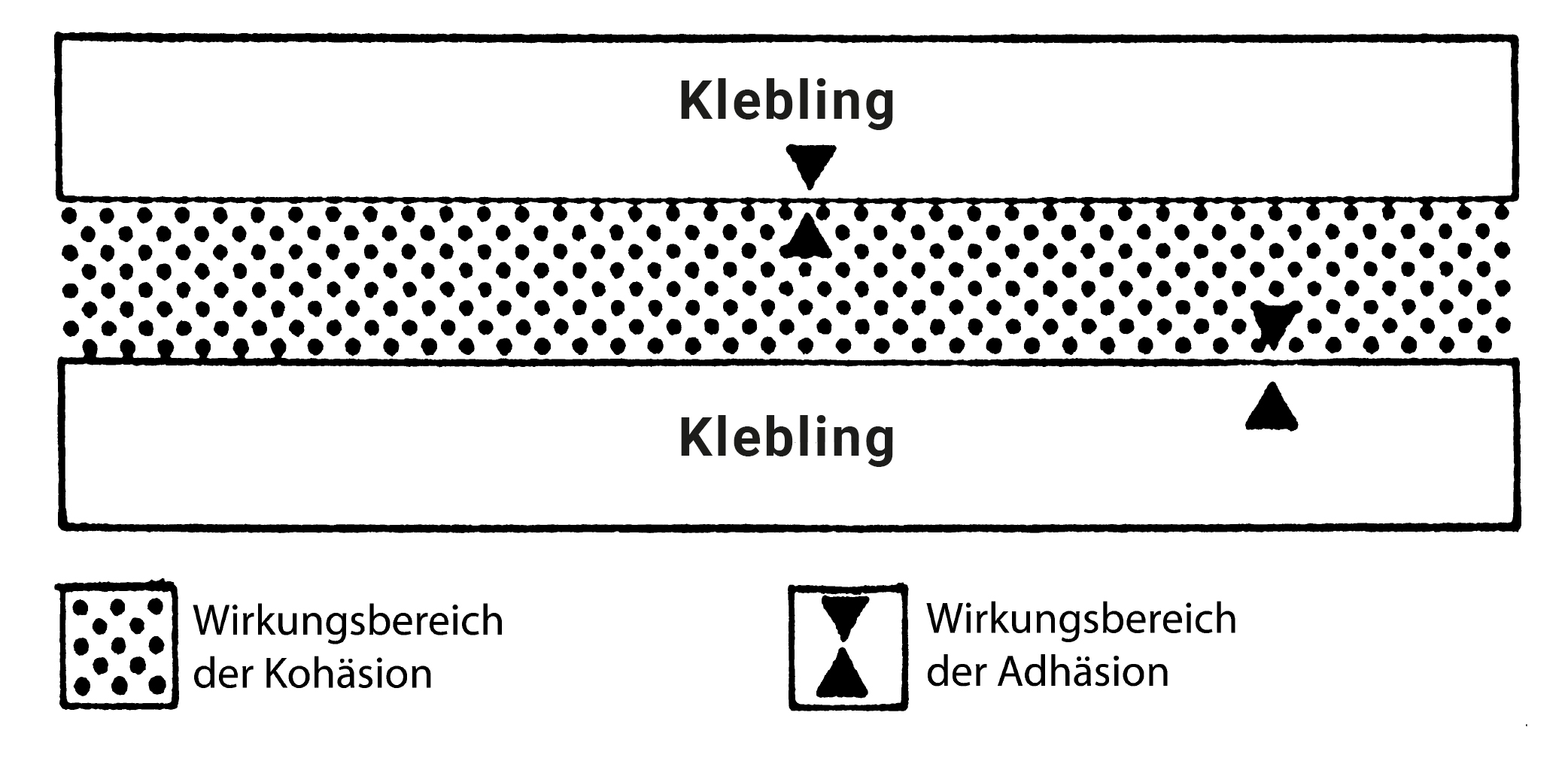

Werkstoffe gleicher oder verschiedener Art werden in der Druckweiterverarbeitung durch Kleben oder Heften miteinander verbunden. Heften mit Draht oder Faden umfasst ein Verklammern mit mechanischen Mitteln, wozu der Werkstoff verletzt (durchstochen) werden muss. Kleben schafft eine stoffschlüssige Verbindung durch reines Anhaften des Klebestoffs an der Oberfläche des Werkstoffs (Adhäsion). Zusätzlich muss der sich bildende Klebstofffilm über ausreichenden Zusammenhalt verfügen (Kohäsion).

Beide Klebstoffeigenschaften erzielen eine Verbindung, die mindestens ebenso belastbar sein soll wie der zu klebende Werkstoff selbst. Man prüfe eine Papierklebung:

Gut ist sie, wenn sich der Klebefilm weder vom Papier abschälen lässt, noch sich spaltet. Das Papier sollte zuerst nachgeben, erkennbar ist dies am Faserriss oder an der Trennung des Papierstrichs von der Faser.

Die Klebstoffchemie ist inzwischen in der Lage, für nahezu alle Werkstoffe der Druckweiterverarbeitung Klebstoffe zur Verfügung zu stellen. Ihre Anwendung erfordert geeignete Klebetechniken.

Diese umfasst jeweils die folgenden Arbeitsschritte:

• Werkstoff ggf. für das Kleben vorbereiten,

• Klebstoff gleichmäßig auftragen,

• zweite Werkstoff-Oberfläche zuführen,

• Klebstoff abbinden lassen, ggf. unter Pressen der zu verbindenden Werkstoffe.

Das Klebstoffabbinden benötigt unter normalen Bedingungen Zeit. Das Eintreiben einer Drahtklammer kann dagegen im Bruchteil einer Sekunde erfolgen. Innerhalb der industriellen Fertigung darf das Kleben nicht zum langsamsten Glied werden. Die Entwicklung der Klebetechnik in jüngster Zeit ist hierdurch gekennzeichnet.

- Zum Verfassen von Kommentaren bitte anmelden.

Einführung in die Klebe-Technik

In der Druckweiterverarbeitung verbindet man Werkstoffe durch Heften oder Kleben miteinander. Beim Heften verbindet man den Werkstoff mit Draht oder Faden. Der Werkstoff wird verletzt (= durchstochen).

Beim Kleben entsteht eine stoffschlüssige Verbindung.

- Der Klebstoff haftet an der Oberfläche des Werkstoffs (z.B. Druckbogen).

Diese Haftung zwischen dem Klebstoff und dem Werkstoff nennt man Adhäsion. - Zusätzlich entsteht ein Klebstoff-Film, der zusammenhält.

Diesen Zusammenhalt nennt man Kohäsion.

Durch Adhäsion und Kohäsion entsteht eine Klebe-Verbindung. Diese Verbindung muss man genauso stark belasten können wie den Werkstoff.

Papierklebung prüfen:

Bei einer guten Klebung

- kann man den Klebefilm nicht vom Papier ablösen,

- spaltet sich der Klebefilm nicht.

Das Papier gibt zuerst nach. Das erkennt daran, dass die Fasern reißen oder dass sich der Papierstrich von der Faser trennt.

Für fast alle Werkstoffe der Druckweiterverarbeitung gibt es geeignete Klebstoffe.

Für das Kleben braucht man die richtige Klebe-Technik.

Arbeitsschritte beim Kleben von 2 Werkstoffen:

- Werkstoff 1 für das Kleben vorbereiten

- Klebstoff gleichmäßig auftragen

- Werkstoff 2 auf Werkstoff 1 drücken

- Klebstoff abbinden lassen.

Manche Werkstoffe muss man beim Abbinden aufeinander pressen.

Für das Abbinden des Klebstoffs braucht man Zeit. Das Heften mit einer Drahtklammer geht sehr schnell. In der industriellen Produktion muss die Arbeit schnell gehen, deshalb werden neue Klebe-Techniken entwickelt, die schneller sind.

Klebstoff auftragen

Papier, Karton und Pappe, die normalen Werkstoffe der Druckweiterverarbeitung, dazu Kunststoff- und Metallfolien, liegen als Bogen oder Rollenbahn sämtlich Flach.

Sie eignen sich daher für eine stoffschlüssige Klebeverbindung. Sie müssen also nicht wie andere Werkstoffe vorab mit einer Klebefläche versehen werden. Die Oberfläche wird jedoch in bestimmten Fällen für den Klebstoffauftrag vorbereitet: Beim Klebebinden durch Rückenbearbeiten (z. B. Fräsen), bei schwer benetzbaren Kunststoffen z. B. durch elektrische Vorbehandlung.

Der Klebstoff wird mit Hilfsgeräten bzw. Maschinen aufgetragen. Pinsel bzw. Bürsten für das Auftragen von Hand sind die ältesten Hilfsmittel aus gleichmäßigen, möglichst feinen Borsten. Mit ihnen wird der Klebstoff aus dem Gefäß genommen, die Obermenge am Topfrand abgestrichen und auf den Werkstoff aufgerieben.

Nachteile: Zeitaufwendig, ungleichmäßiger Auftrag.

Gewisser Vorteil: Relativ gutes Benetzen des Materials durch mehrfaches Einreiben des Klebestoffes.

Bei kleinen Flächen (Etiketten, Marken, Fälzelstreifen) ist es vorteilhafter, Glasplatten, Blech oder Brett einzustreichen, dann das Fügeteil aufzulegen, anzureiben und abzuziehen.

Walzenauftrag mit Anleimgerät bzw. -maschine: Seit langem werden Anleimmaschinen

eingesetzt mit einer, zwei oder drei Walzen. Diese schöpfen aus einer Wanne bzw. nehmen von oben zufließenden Klebstoff auf, bringen ihn durch Abquetschen auf die gewünschte Dicke des Klebstofffilms (ggf. auch mit Rakel) und tragen ihn auf das Fügeteil auf, dessen Anhaften an der Auftragswalze durch Abstreifen verhindert wird.

Zu unterscheiden sind:

• Oberleimwerke für Auftrag auf die Oberseite,

• Unterleimwerke für Auftrag auf die Unterseite des Fügeteils.

Vorteil: Gleichmäßiger Auftrag, beliebig schnell, abhängig vom Fließverhalten des Klebstoffes.

Nachteil: In offener Wanne kann Klebstoff eindicken, Haut bilden o. ä. Anwendungsbeispiele: Kaschieren (Flächenkleben), Etikettieren (Kleinflächenkleben).

Wo Klebstoff als Streifen oder Linie aufgetragen wird, setzt man anstelle der Auftragswalze

eine Scheibe entsprechender Breite in die Anleimmaschine ein.

Anwendungsbeispiele: Für Streifenauftrag (Fälzeln), für Strichauftrag (Vorrichten).

Der normale Klebstoffauftrag mit rotierender Walze oder Scheibe erfolgt fortlaufend.

Wird dagegen ein unterbrochener Streifen in bestimmter, wiederkehrender Länge benötigt, verwendet man eine Scheibe mit entsprechender Aussparung (Scheibensegment).

Merke

Länge des Klebstoffstreifens und Länge der Unterbrechung bestimmen die Gesamtabwicklung der Scheibe und damit deren Durchmesser.

Für Klebelinien mit Unterbrechungen in den verschiedensten Formaten werden somit entsprechende Auftragsscheiben und passende Antriebsräder benötigt. Die größere Vielfalt an Auftragsmustern wird heute abgedeckt durch den Düsenauftrag mit elektronischem

Steuergerät: Die Düse ist hierbei letztes Glied eines geschlossenen Auftragssystems,

bestehend aus Klebstoffbehälter, einem oder mehreren Verbindungsschläuchen und einem oder mehreren Auftragsköpfen mit Auftragsdüse. Der Klebstoff befindet sich hierbei unter Luftabschluss. Die Flüssigkeit im Klebstoff (Wasser oder ein sonstiges Lösemittel) kann somit nicht verdunsten, der Klebstoff nicht eindicken, Haut bilden o. ä.

Anwendungsbeispiele: Falzkleben mit Dispersionsklebstoff, Kartenkleben (im Sammelhefter) mit Schmelzklebstoff.

Die Auftragswalze bzw. -scheibe schöpft demgegenüber den Klebstoff aus einer offenen

Wanne (offenes System), zu dem Luft ungehinderten Zutritt hat. Bei Maschinenstillstand

bildet sich hier auf dem Klebstoff durch Verdunstung eine Haut, insbesondere bei dünnen Klebstoffschichten auf den Walzen. Hiergegen müssen Vorkehrungen getroffen werden:

• Weiterlauf der Klebstoffwalze bei kürzerem Maschinenstillstand erfordert getrennten

Leimwerksantrieb,

• Reinigung des Leimwerks oder zumindest der Walzen unter Abdecken der Wanne

mit feuchtem Lappen oder Deckel abends bzw. am Wochenende.

Merke

Nie flüssigen Klebstoff über Nacht offen stehen lassen; stets abdecken oder reinigen!

- Zum Verfassen von Kommentaren bitte anmelden.

Klebstoff auftragen

Papier, Karton, Pappe, Kunststoff- und Metallfolien liegen als Bogen oder Rollenbahn flach. Deshalb sind sie gut geeignet für eine stoffschlüssige Klebeverbindung.

Bei manchen Werkstoffen muss man die Oberflächen vorbehandeln, weil sie den Klebstoff nur schwer aufnehmen.

Beispiele für die Vorbehandlung

- Kunststoffe muss man manchmal elektrisch vorbehandeln.

- Buchrücken muss man durch Fräsen vorbereiten.

So entsteht ein Blätterblock, auf den Klebstoff aufgetragen wird.

Klebstoff-Auftrag mit Hilfsgeräten oder Maschinen

Klebstoff mit Hilfsgeräten auftragen

Klebstoff wird in Handarbeit mit Pinseln und Bürsten mit gleichmäßigen feinen Borsten aufgetragen.

Arbeitsschritte:

- Klebstoff mit Pinsel (oder Bürste) aus dem Gefäß nehmen

- Pinsel am Gefäß-Rand abstreichen

- Klebstoff auf den Werkstoff auftragen

Nachteil: Es dauert lange, der Klebstoff wird ungleichmäßig aufgetragen

Vorteil: Auf dem Werkstoff ist genug Klebstoff, weil der Klebstoff mehrmals aufgetragen wird.

Kleine Flächen kleben

Damit man kleine Flächen wie Etiketten, Marken oder Fälzel-Streifen leichter kleben kann, streicht man zuerst eine Glasplatte, ein Blech oder ein Brett mit Klebstoff ein. Dann legt man die Etiketten usw. darauf, reibt sie an und zieht sie ab.

Klebstoff mit Maschinen auftragen

Klebstoff wird maschinell mit Anleim-Maschinen aufgetragen, die entweder 1, 2 oder 3 Walzen haben.

Arbeitsschritte:

- Die Walzen schöpfen den Klebstoff aus einer Wanne oder

der Klebstoff fließt von oben auf die Walze. - Der Klebstoff wird durch die Walzen auf die richtige Dicke des Klebstoff-Films abgequetscht (manchmal wird ein Rakel benutzt) und

- auf den Werkstoff aufgetragen. Der Werkstoff klebt nicht an der Walze an, weil er durch die Abstreifer abgestreift wird.

Man unterscheidet:

- Oberleimwerke für den Auftrag von Klebstoff auf die Oberseite des Werkstoffs

- Unterleimwerke für den Auftrag von Klebstoff auf die Unterseite des Werkstoffs

Vorteil: Der Klebstoff wird gleichmäßig aufgetragen. Das Auftragen geht schnell, je nach Fließverhalten des Klebstoffs.

Nachteil: In offenen Wannen kann Klebstoff eindicken, Haut bilden usw.

Anwendung:

Kaschieren (Flächen kleben), Etikettieren (Kleinflächen kleben)

Klebstoff als Streifen oder Linie auftragen

Wenn der Klebstoff als Streifen oder Linie aufgetragen wird, verwendet man eine Scheibe oder eine Düse. Es werden auch Walzen für das Aufbringen von Leimstreifen angewendet. Dafür gibt es extra kleine Kantenanleimmaschinen.

Anwendung:

Beim Fälzeln wird Klebstoff oft als Streifen aufgetragen.

Beim Vorrichten wird Klebstoff oft als Strich/Linie aufgetragen.

Klebstoff wird normalerweise fortlaufend mit rotierender Walze, mit Scheibe oder mit Düsen aufgetragen.

Wenn man einen Streifen mit regelmäßigen Unterbrechungen will, dann verwendet man eine Scheibe mit Aussparung/Unterbrechung (= Scheibensegment).

Für Klebe-Linien braucht man Auftrags-Scheiben und Antriebsräder. Mit Düsen kann man Muster auftragen, bei denen die Abstände ganz verschieden sind. Die Düsen sind elektronisch gesteuert. Sie sind Teil eines geschlossenen Auftrags-Systems.

Merke:

Die Länge des Klebstoff-Streifens und die Länge der Abstände bestimmen den Durchmesser und die Abwicklung der Scheibe.

Auftrags-Systeme

Man unterscheidet geschlossene und offene Auftrags-Systeme.

Geschlossene Auftrags-Systeme

Das geschlossene Auftrags-System besteht aus

- Klebstoff-Behältern,

- 1 oder mehreren Verbindungs-Schläuchen,

- 1 oder mehreren Auftrags-Köpfen mit Auftrags-Düse.

Im geschlossenen System bekommt der Klebstoff keine Luft-Zufuhr. Deshalb kann das Wasser oder ein anderes Lösemittel im Klebstoff nicht verdunsten. Der Klebstoff bleibt flüssig. Er bildet keine Haut usw.

Anwendung:

Falzkleben mit Dispersions-Klebstoff, Kartenkleben (im Sammelhefter) mit PUR-Schmelzklebstoff.

Offene Auftrags-Systeme

Beim offenen Auftrags-System schöpft die Auftragswalze oder die Auftragsscheibe den Klebstoff aus einer offenen Wanne. In der Wanne kommt Luft an den Klebstoff. Deshalb bildet sich bei Maschinen-Stillstand auf dem Klebstoff eine Haut, vor allem bei dünnen Klebstoff-Schichten.

Damit sich keine Haut bildet,

- braucht man 2 getrennte Leimwerk-Antriebe. So können bei einem kurzen Maschinen-Stillstand die Klebstoff-Walzen immer weiterlaufen.

- muss man abends und am Wochenende das Leimwerk und die Walzen reinigen und die Wanne mit dem Klebstoff mit einem feuchten Tuch oder mit einem Deckel abdecken.

Merke:

Flüssigen Klebstoff nie über Nacht offen stehen lassen! Den Klebstoff immer abdecken.

Das Leimwerk und die Walzen immer reinigen!

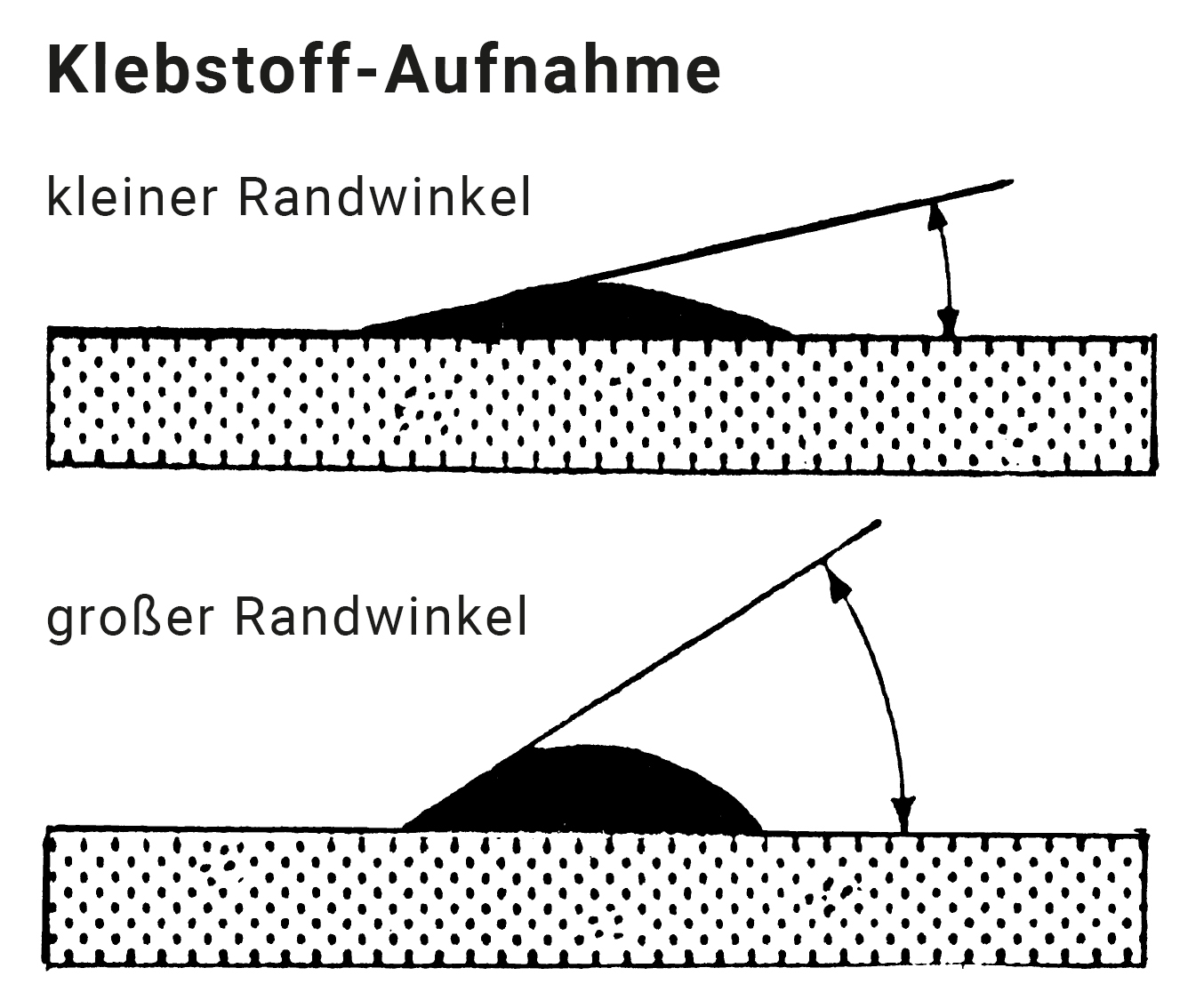

Klebstoff-Annahme

Ob Klebstoff von der Materialoberfläche angenommen wird, erkennt man am aufgetragenen Einzeltropfen: Zerfließt dieser, d. h., „spreitet“ er und überdeckt dabei eine möglichst große Fläche, so ist das Material gut mit dem Klebstoff zu benetzen (annahmefreundlich); bleibt er dagegen als kugelförmiger Einzeltropfen stehen, ist die Benetzung schlecht (das Material lehnt ihn ab) – messbar am sogenannten Randwinkel.

Für einen Test kann man Prüfstifte mit Prüfflüssigkeit benutzen – wie beim Testen auf Farbannahme durch den Werkstoff. Bei den für Klebungen in Frage stehenden Werkstoffen unterscheiden wir:

• Poröse, saugfähige Zellulosematerialien: Papier, Karton, Pappe,

• Zellulosematerialien, die durch Veredelung (Lackierung, Beschichtung, Kaschierung) nicht mehr saugfähig und häufig auch schlechter zu benetzen sind,

• Kunststoff- und Alufolien mit geschlossener Oberfläche.

Saugfähige Zellulosematerialien sind der traditionelle Werkstoff für Druck und Verarbeitung.

Sie sind klebefreundlich und nehmen dank ihres Kapillarverhaltens Flüssigkeit an (Hygroskopisch, d. h. Feuchtigkeitsaufnehmend und -abgebend). Das Wasser im Leim und in Dispersionsklebstoffen wird zu einem großen Teil vom Papier aufgenommen und trocknet durch Verdunsten. Problematisch: Papier, das Feuchtigkeit aufnimmt, quillt und dehnt sich, vor allem quer zur Faserlaufrichtung. Kann es sich nicht frei ausdehnen (im Stapel, im gebundenen Buch), wird es wellig. Dem muss entgegengewirkt werden.

Lack, Beschichtung und Kaschierung besetzen die annahmefreundliche Oberfläche des Papiers, Druckfarbe auch; das macht das Kleben schwieriger.

Merke

Wo geklebt werden soll, ist – wenn irgend möglich – die saugfähige Materialoberfläche fürs Kleben freizuhalten. Druck, Lackierung etc. also aussparen!

Wo das nicht möglich ist, muss mit dem Klebstoffhersteller nach geeignetem Klebstoff gesucht werden; Probeklebungen machen! Auch Langzeitversuche, denn zwischen

Klebstoff und Lack können auf Dauer Wechselwirkungen eintreten (Verblocken o. ä.).

Die geschlossene Oberfläche von Kunststofffolien ist in den meisten Fällen für Klebstoff

schwieriger zu benetzen. Die Benetzungsprobe zeigt es. Alufolie ist in der Regel einfacher zu kleben, es sei denn, sie ist lackiert. Um schwer zu benetzende Kunststofffolien klebefähig zu machen, können sie vorbehandelt werden, in der Regel durch elektrische Corona Vorbehandlung (wie vor dem Drucken).

In der Druckweiterverarbeitung eingesetzte Kunststofffolien sind in der Regel thermoplastisch, sie schmelzen unter Hitzeeinwirkung. Diese Eigenschaft ermöglicht das

Verschweißen solcher Folien und damit eine weitere, vielgenutzte Verbindetechnik, die gute Haltbarkeit aufweist.

- Zum Verfassen von Kommentaren bitte anmelden.

Klebstoff-Aufnahme

Wie kann man prüfen, ob Klebstoff gut vom Werkstoff aufgenommen wird?

Man gibt einen Tropfen Klebstoff auf die Oberfläche des Werkstoffs:

- Wenn der Tropfen zerfließt und eine große Fläche bedeckt, dann ist der Werkstoff gut geeignet. Der Randwinkel ist klein.

- Wenn der Tropfen als kugeliger Einzel-Tropfen (= Perle) stehen bleibt, dann ist der Werkstoff nicht gut geeignet. Der Randwinkel ist groß.

Zum Testen verwendet man Prüf-Stifte mit Prüf-Flüssigkeit.

Unterscheidung bei den Werkstoffen:

- Material aus poröser, saugfähiger Zellulose: Papier, Karton, Pappe.

Der Klebstoff wird gut aufgenommen. - Material aus Zellulose, das veredelt wurde, z.B. durch Lackierung, Beschichtung oder Kaschierung. Das Material ist durch die Veredelung nicht mehr saugfähig.

Der Klebstoff wird nicht gut aufgenommen. - Kunststoff-Folien und Alu-Folien mit geschlossener Oberfläche.

Der Klebstoff wird nicht gut aufgenommen.

In der Druck- und Druckverarbeitungs-Industrie arbeitet man sehr viel mit Werkstoffen aus saugfähiger Zellulose.

Eigenschaften von Werkstoffen aus saugfähiger Zellulose:

- gut geeignet für Druck und Verarbeitung

- gut geeignet zum Kleben, da sie Feuchtigkeit gut aufnehmen ( = hygroskopisch)

- Das Wasser im Leim und in Dispersions-Klebstoffen wird vom Werkstoff aufgenommen und trocknet durch Verdunsten.

Nachteil:

Wenn Papier Feuchtigkeit aufnimmt, quillt es und dehnt sich quer zur Faser-Laufrichtung. Wenn es sich nicht frei ausdehnen kann, wird es wellig (zum Beispiel Papier im Stapel oder in einem gebundenen Buch).

Damit es nicht wellig wird, muss man das Papier veredeln durch Lack, Beschichtung oder Kaschierung. Wenn die Oberfläche veredelt ist oder mit Farbe bedruckt ist, dann kann man nicht mehr gut kleben.

Merke:

Wenn man kleben will, dann muss man saugfähige Flächen frei lassen. Diese Flächen nicht veredeln und nicht mit Farbe bedrucken, damit der Klebstoff gut hält!

Wenn man die Flächen nicht frei lassen kann, dann muss man einen geeigneten Klebstoff suchen, am besten gemeinsam mit dem Klebstoff-Hersteller.

Wichtig:

Probe-Klebungen machen und längere Zeit beobachten. Es können Probleme zwischen Klebstoff und Lack entstehen, zum Beispiel Verblocken (= Zusammenhaften nach dem Lackieren)

Eigenschaften von Kunstoff-Folien:

Die Oberfläche ist geschlossen, deshalb wird der Klebstoff nicht gut aufgenommen.

Damit man Kunststoff-Folie kleben kann, muss man sie zuerst vorbehandeln, zum Beispiel durch eine elektrische Corona-Vorbehandlung.

Kunststoff-Folien sind thermoplastisch ( = schmelzen bei Hitze). Deshalb kann man sie besser verschweißen als kleben.

Klebstoff abbinden

Abbinden heißt Festwerden: Die Klebstoffteilchen untereinander bilden einen geschlossenen Film und verbinden sich fest (Kohäsion). Bei Leimen und Dispersionsklebstoffen, die Wasser als Lösungs- oder Dispergiermittel beinhalten, geschieht dies durch Wegschlagen der Flüssigkeit ins Material bzw. durch Verdunsten. Schmelzklebstoffe, die durch Aufheizen flüssig werden, binden ab durch Abkühlen (Wiedererstarren). Dies läuft bei Raumtemperatur ausreichend rasch ab und bedarf in der Regel keiner Nachhilfe.

PUR-Schmelzklebstoffe erreichen ihre Festigkeit nicht nur durch physikalische Vorgänge wie Abkühlen, sondern zusätzlich durch eine chemische Reaktion. Die vorpolymerisierten Klebstoffmoleküle reagieren durch Feuchtigkeitsaufnahme zu einem festen Film.

Die in der grafischen Industrie eingesetzten feuchtigkeitsvernetzenden Polyurethan-Schmelzklebstoffe reagieren relativ langsam, da die Feuchtigkeit aus der Umgebung aufgenommen werden muss und somit immer ein Diffusionsprozess der eigentlichen chemischen Reaktion vorangestellt ist. Für hohe Produktionsgeschwindigkeiten und besonders für Prozesse, bei denen die grafischen Produkte sofort nach Verkleben belastet werden, reichen gewöhnlich die mit reaktiven Polyurethan-Schmelzklebstoffen erzielten Festigkeiten nicht aus. Die Lösung mit katalysierten feuchtigkeitshärtenden Polyurethan-Schmelzklebstoffen zu arbeiten bringt zwar eine gewisse Verbesserung, jedoch liegt die chemische Abbindezeit immer noch im Stundenbereich.

Um wirklich innerhalb von Sekunden zu hohen Festigkeiten zu kommen, boten sich Systeme an, die mit Strahlen, wie z. B. UV-Strahlen, härten. Solche UV-Systeme sind seit langem aus anderen Klebstoffanwendungen, z. B. in der Herstellung von Klebebändern, bekannt.

Während die erste Vernetzung mit UV-Licht innerhalb von Sekunden nach der Applikation geschieht und so zu einer ausreichenden Festigkeit führt, so dass der Rundeprozess möglich ist, führt die anschließende Reaktion der Isocyanatgruppen mit Feuchtigkeit zu der bekannten, hohen Festigkeit der Klebstofffilme, die zu den hochqualitativen Eigenschaften der mit reaktiven Polyurethan-Schmelzklebstoffen gefertigten Produkte führen.

Um diese Klebstoffe verarbeiten zu können, ist es erforderlich, dass zwischen dem Klebstoffauftrag und der Zuführung des Umschlages im Klebebinder eine UV-Lampe installiert ist. Ansonsten werden die gleichen Aufschmelz- und Auftragsgeräte gebraucht, wie sie für die Verarbeitung von reaktiven Polyurethan-Schmelzklebstoffen bekannt sind.

Sorgfalt ist darauf zu verwenden, dass alle Schmelzklebstoffe ausreichend heiß und flüssig bleiben, bis die zu klebende zweite Oberfläche zugeführt und innerhalb der so genannten „offenen Zeit“ mit dem Klebstoff festen Kontakt erhalten hat.

Das Abbinden der wasser- oder lösemittelhaltigen Klebstoffe erfordert zugunsten des Maschinen-Ausstoßes vielfach eine Beschleunigung durch künstliches Trocknen.

Hierfür werden eingesetzt:

• Ventilatoren – sie bewegen die Luft, führen feuchte, durch Verdunsten angereicherte Luft ab und trockene Luft zu,

• Heizelemente – sie trocknen durch Hitze – wie elektrische Strahler (z. B. Infrarot), Kontakthitze wird abgegeben von beheiztem Metall (z. B. Trockenzylinder beim Rollenkaschieren), Gasflammenheizung,

• Hochfrequenztrocknung – Reibungshitze kleinster Klebstoffteilchen (Moleküle), die im Hochfrequenzfeld zu raschestem Polwechsel veranlasst werden,

• IR Trocknung.

Vergleich der Trocknungsgeschwindigkeit nach Dispersionsklebstoffauftrag:

• Natürliche Raumtrocknung im Stapel: 60 – 120 Min.

• Infrarotstrahler: 6 – 10 Min.

• Hochfrequenztrocknung: Verdampft Wasser in Sekunden, nachfolgende Kühlung: 2 – 3 Min.

Merke

Künstliche Trocknung ist überlegt und sorgfältig einzusetzen. Hitze kann den Abbindeprozess auch stören!

- Zum Verfassen von Kommentaren bitte anmelden.

Klebstoff abbinden

Abbinden bedeutet: Der Klebstoff trocknet und wird fest. Die Klebstoff-Teilchen verbinden sich fest (= Kohäsion).

Klebstoffe unterscheiden sich beim Abbinden:

Leime und Dispersions-Klebstoffe

- enthalten Wasser als Lösungsmittel oder Dispergier-Mittel (dispergieren = durchmischen).

- Der Klebestoff wird fest durch Wegschlagen des Wassers oder durch Verdunsten.

Schmelz-Klebstoffe

- werden durch Aufheizen flüssig und

- durch Abkühlen wieder fest. Die Schmelz-Klebstoffe kühlen bei Raum-Temperatur ab, sie brauchen keine zusätzliche Wärme.

PUR-Schmelzklebestoffe ( = Polyurethan-Schmelzklebestoffe)

- werden fest durch Abkühlen und durch eine zusätzliche chemische Reaktion.

Die Klebstoff-Moleküle nehmen Feuchtigkeit aus der Umgebung auf. Der Klebstoff wird fest. - Nachteil: Das Abbinden dauert mehrere Stunden. Die Produktions-Geschwindigkeit ist deshalb niedrig. Der Klebstoff ist nicht geeignet für Produkte, die sofort nach dem Verkleben belastet werden.

Katalysierte PUR-Schmelzklebestoffe

- binden schneller ab, trotzdem dauert das Abbinden sehr lange.

PUR-Schmelzklebestoffe mit UV-System

- härten mit UV-Strahlen. Der Klebstoff wird in wenigen Sekunden fest.

- Anwendung: zum Beispiel für die Herstellung von Klebebändern.

- Verfahren: Eine UV-Lampe ist installiert. Klebstoff wird aufgetragen. Durch UV-Licht wird der Klebstoff ausreichend fest. Durch die chemische Reaktion mit Feuchtigkeit wird die Klebstoff-Schicht sehr fest. Die gefertigten Produkte haben eine hohe Qualität.

Hinweis:

Alle Schmelzklebestoffe müssen so lange heiß und flüssig bleiben, bis der Klebstoff auf die 2. Oberfläche aufgetragen ist. Diese Zeit nennt man „offene Zeit“.

Künstliche Trocknung

Mit einer künstlichen Trocknung kann man erreichen, dass wasser- oder lösemittelhaltige Klebstoffe schneller abbinden. Dann können Maschinen auch mehr produzieren.

Zum Trocknen verwendet man:

- Ventilatoren: Sie bewegen die Luft. Sie führen feuchte Luft ab und trockene Luft zu.

- Heiz-Elemente: Sie trocknen durch Hitze und funktionieren wie elektrische Infrarot-Strahler. Die Heiz-Elemente geben Kontakthitze ab vom beheizten Metall (z.B. Trockenzylinder beim Rollenkaschieren), Gasflammenheizung.

- Hochfrequenz-Trocknung: Sehr kleine Klebstoff-Teile (= Moleküle) erzeugen Reibungshitze.

- IR-Trocknung mit Infrarot-Strahlen

Trocknungs-Geschwindigkeiten nach dem Auftragen von Dispersions-Klebstoff

- Natürliche Raumtrocknung im Stapel: 60 – 120 Minuten

- Infrarot-Strahler: 6 – 10 Minuten

- Hochfrequenz-Trocknung: Wasser verdampft in wenigen Sekunden, nachfolgende Kühlung: 2 – 3 Minuten

Merke:

Künstliche Trocknung sorgfältig verwenden. Hitze kann das Abbinden auch stören!