2.0 Naturwissenschaftliche Grundlagen

ln der Druckweiterverarbeitung spielen physikalische Grundlagen eine entscheidende Rolle, wie z.B. Mechanik, Hydraulik, Pneumatik, Elektrik, Elektronik und Sensorik. Diesen Wissensgebieten entnehmen wir praxisnahe Teile, wodurch das Verständnis für technische Vorgänge und das fachgerechte Arbeiten erleichtert wird.

Weiterführende Informationen und Abbildungen kann man dem PDF-Dokument entnehmen, das auf dieser Seite zum Download zur Verfügung steht.

- Zum Verfassen von Kommentaren bitte anmelden.

Mechanik

Das Wort Mechanik kommt aus dem Griechischen. Es bedeutet Maschine aber auch Wirkungsweise. Die Mechanik ist ein Teilgebiet der Physik. Die Mechanik beschäftigt sich mit den grundlegenden Eigenschaften von Körpern und Stoffen, wie z.B. das Volumen, die Masse und die Dichte von Körpern und Stoffen. Ein wichtiger Bereich der Mechanik sind die Bewegung von Körpern sowie die Kräfte und deren Wirkungen.

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 5.52 MB |

Mechanik

Die Mechanik ist ein Teilgebiet der Physik. Das Wort "Mechanik" kommt aus dem Griechischen. Es bedeutet: Maschine oder Wirkungsweise.

Themen der Mechanik:

- Grundlegende Eigenschaften von Körpern und Stoffen,

z. B. Volumen, Masse und Dichte - Bewegung von Körpern

- Kräfte und ihre Wirkung

Das Messen

Messen ist Vergleichen einer Größe mit einer festgelegten Einheit. Man vergleicht zum Beispiel Länge mit Länge, Gewicht mit Gewicht oder Winkel mit Winkel.

Die festgelegte Maßeinheit der Längen ist das Meter. Es wurde zuerst als der 40millionste Teil des Erdumfanges festgelegt. Heute gilt für das Meter ein genaueres Muster: die Wellenlänge der roten Kadmiumstrahlen.

Zu den Längenmesszeugen gehören Strichmesszeuge, Taster und Lehren.

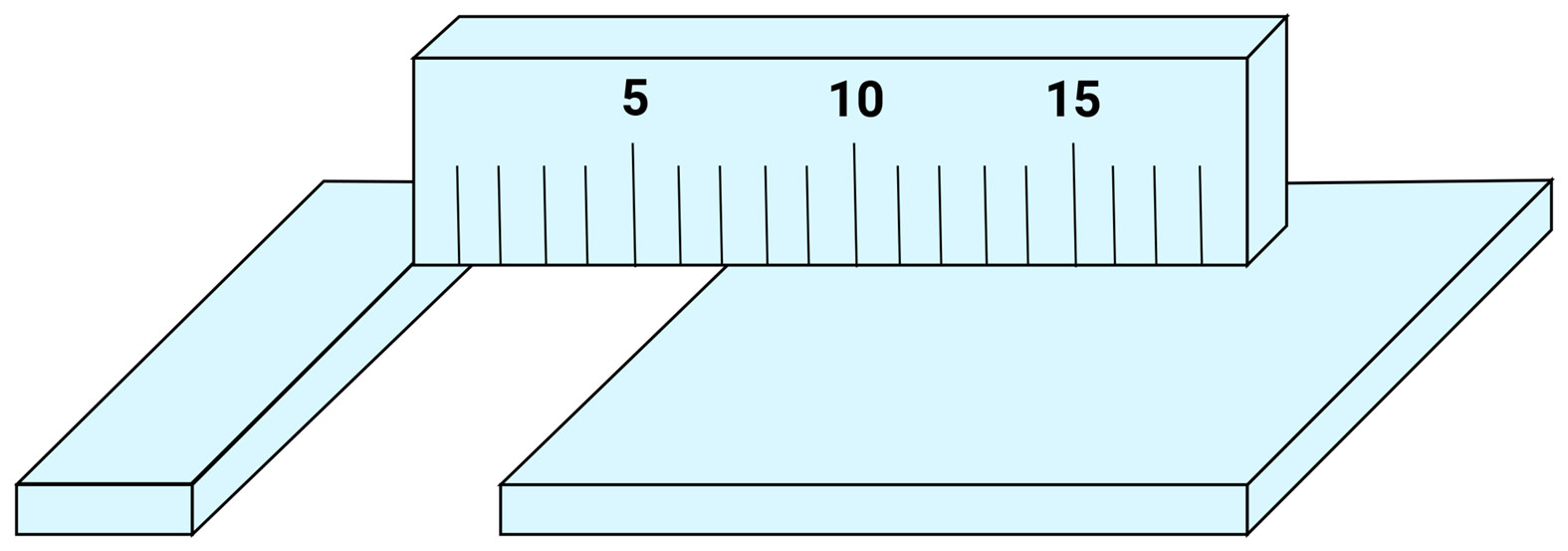

Einfache Strichmesszeuge sind Zollstock, Stahlmaß und Rollbandmaß. Einstellbare Strichmesszeuge sind der Messschieber und die Messschraube.

Taster verwendet man zum Übertragen und Vergleichen von Maßen zylindrischer Gegenstände (Rohren, Wellen, Bohrungen).

Lehren sind feste Messzeuge. Sie sind auf einen bestimmten Messwert eingestellt und lassen sich nicht verändern. Beispiele bieten die Schlitzlehren für Aufzugdicken der Druckzylinder und die Fühllehre, der „Spion“, mit dem zum Beispiel die Elektrodenabstände der Zündkerzen des Autos geprüft werden.

Zuweilen wird der Messschieber als Schieb- oder Schublehre bezeichnet. Das ist jedoch nicht richtig, weil Lehren feststehende Messzeuge sind. Der Messschieber ist ein einstellbares Strichmesszeug und keine Lehre. Lehren sind feststehende Messwerkzeuge. Deshalb ist der Messschieber keine Schieblehre.

Messfehler vermeiden!

Welches Messzeug im einzelnen Falle zu verwenden ist, richtet sich nach dem jeweils notwendigen Grad der Messgenauigkeit. Wir messen immer so genau wie nötig und nicht so genau wie möglich. Notwendig ist stets gewissenhaftes Messen mit der vorgeschriebenen Genauigkeit.

Messfehler treten bei Längenmessungen leicht auf, wenn die Vergleichsskala nicht dicht genug am zu messenden Material liegt oder mit falscher Blickrichtung abgelesen wird.

Ein solcher Fehler wird vermieden, wenn man den Blick lotrecht auf die Messstelle richtet.

Außerdem ist es in dem dargestellten Fall zweckmäßig den Messstab aufrecht zu stellen und die Messskala dadurch dicht an die Messstelle heranzubringen.

Den Nonius richtig ablesen!

Der Nonius ist eine bewegliche Längenskala zur Steigerung der Ablesegenauigkeit auf Messgeräten für Längen oder Winkel, beispielsweise auf einem Messschieber. Der Messschieber besteht aus dem Grundlineal mit festem Messschenkel und aus der Messbacke mit dem verschiebbarem Messschenkel. Auf dem Grundlineal befindet sich die Messskala. Die Messbacke ist verschiebbar auf dem Grundlineal gelagert. Sie trägt am Rand eine Skala, den Nonius. Der Nonius ist eine Maßeinteilung auf der Messbacke, die das Einstellen und Ablesen von Zehnteln erlaubt.

In der Nullstellung sind die Messschenkel geschlossen. Der 0-Strich des Nonius steht unter dem 0-Strich der Messskala auf dem Grundlineal. Der 10. Strich des Nonius steht unter dem 9. Strich der Messskala. Die 10 Abstände zwischen den 11 Strichen des Nonius sind insgesamt ebenso lang wie die 9 Abstände der Messskala auf dem Grundlineal. Jeder einzelne Abstand auf dem Nonius ist somit um 0,1 kürzer als jeder Abstand auf der Messskala des Grundlineals.

Die Messschraube!

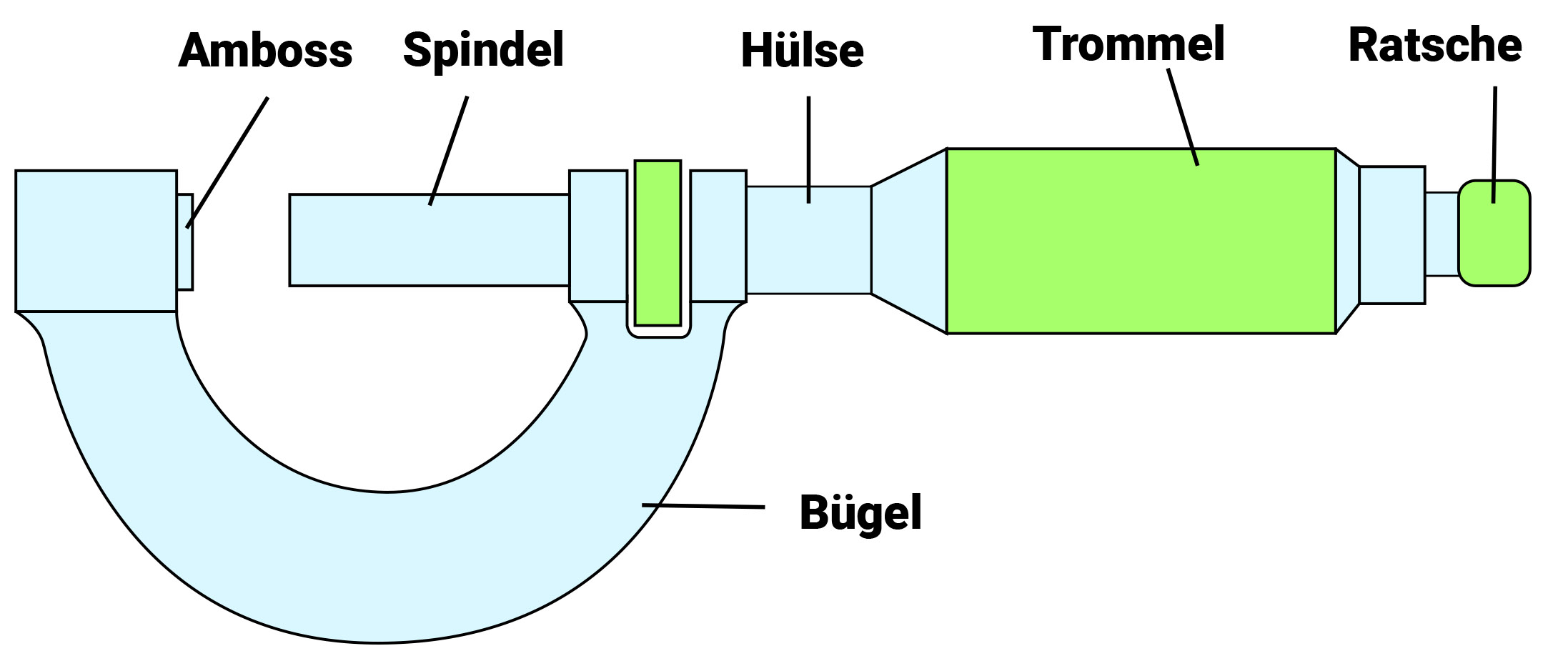

Die Messschraube misst Hundertstel! Die Messschraube besteht aus Messspindel, Messhülse, Messtrommel, Amboss, Bügel und Ratsche. Auf der Messhülse befindet sich die Messskala mit den ganzen Millimeterabständen. Die Messtrommel trägt die Kreisskala mit den Millimeterbruchteilen. Sie ist mit der Messspindel fest verbunden. Das feingängige Gewinde der Messspindel hat eine Steigung von 1 mm bei einer Umdrehung. Die Ratsche wird auch Gefühlsschraube genannt, weil sie mit ihrer Rutschkupplung dafür sorgt, dass wir beim Zudrehen der Messschraube den Grenzwert des Drucks auf das zu messende Material nicht überschreiten.

Analoge und digitale Ablesung.

Zwei Arten von Messzeugen sind zu unterscheiden, Messzeuge für Analog-Ablesung und andere für Digital-Ablesung. Zu den Messzeugen für Analog-Ablesung gehören die bereits erwähnten Strichmesszeuge: Messlineal, Messschieber und Messschraube. Der Ablesewert wird auf einer Strichskala angezeigt. Die Messzeuge für digitale Ablesung zeigen in einem Fenster den Ablesewert als Zahl an. Das ist zum Beispiel bei den automatischen Messvorrichtungen moderner Schneidemaschinen der Fall.

- Zum Verfassen von Kommentaren bitte anmelden.

Messen

Messen bedeutet, eine Größe mit einer festgelegten Maßeinheit vergleichen.

Man misst Längen, Gewichte oder Winkel u.a.

Die Maßeinheit für Längen ist das Meter (m).

Früher wurde 1 Meter als 40-Millionster Teil des Erdumfangs definiert. Heute ist 1 Meter definiert als Wellenlänge der roten Kadmiumstrahlen.

Längen-Messzeuge

Längen misst man mit Längen-Messzeugen:

- Strich-Messzeuge

- Taster

- Lehren

Strich-Messzeuge

- Zollstock

- Stahlmaß

- Rollbandmaß

Strich-Messzeuge, die man einstellen kann:

- Mess-Schieber

- Mess-Schrauben

Taster

Mit Tastern misst man Gegenstände in Zylinder-Form, z.B. Rohre, Wellen, Bohrungen.

Lehren

Lehren sind feste Messzeuge, die auf einen bestimmten Messwert eingestellt sind.

Beispiele:

- Mit der Schlitz-Lehre misst man die Aufzug-Dicke der Druckzylinder.

- Mit der Fühl-Lehre (=Spion) misst man die Elektroden-Abstände der Zündkerzen beim Auto.

Hinweis:

Manchmal wird der Mess-Schieber als Schieb- oder Schublehre bezeichnet. Das ist falsch, weil Lehren feste Messzeuge sind.

Den Mess-Schieber kann man im Gegensatz zu einer Lehre aber einstellen. Deshalb ist der Mess-Schieber keine Schieb-Lehre.

Wann benutzt man welches Messgerät?

Das hängt davon ab, wie genau die Messung sein muss. Man misst immer so genau wie nötig und nicht so genau wie möglich. Man muss immer sehr sorgfältig und genau messen.

Messfehler vermeiden

Beim Messen von Längen gibt es Mess-Fehler,

- wenn das Mess-Gerät nicht nah genug am Gegenstand anliegt, den man misst.

- wenn man den Mess-Wert aus einer falschen Blickrichtung abliest, z.B. schräge Blickrichtung).

Richtig messen:

- lotrecht (=senkrecht) auf die Mess-Stelle schauen

- Mess-Stab aufrecht stellen

- Mess-Skala dicht an die Mess-Stelle bringen

Den Nonius richtig ablesen

Der Nonius ist eine Maß-Einteilung, mit der man (Mess-)Werte auf Mess-Geräten für Längen oder Winkel genauer ablesen kann, z. B. auf einem Mess-Schieber.

Der Mess-Schieber besteht aus dem Grundlineal mit festem Mess-Schenkel und aus der Messbacke mit dem Mess-Schenkel, den man verschieben kann.

Die Mess-Skala ist auf dem Grundlineal. Die Messbacke liegt auf dem Grundlineal und hat am Rand eine Maß-Einteilung. Diese Maß-Einteilung heißt Nonius. Mit dem Nonius kann man Zehntel-Maß-Einheiten einstellen und ablesen.

Null-Stellung:

- In der Null-Stellung sind die Mess-Schenkel geschlossen.

- Der 0-Strich des Nonius steht unter dem 0-Strich der Mess-Skala auf dem Grundlineal.

- Der 10. Strich des Nonius steht unter dem 9. Strich der Mess-Skala.

- Die 10 Abstände zwischen den 11 Strichen des Nonius (also von 0 – 10) sind insgesamt gleich lang wie die 9 Abstände zwischen den 10 Strichen der Mess-Skala auf dem Grundlineal (also von 0 – 9).

- Jeder einzelne Abstand auf dem Nonius ist deshalb um 0,1 kürzer als jeder Abstand auf der Mess-Skala des Grundlineals.

Die Mess-Schraube

Die Mess-Schraube misst Millimeter (mm). Sie besteht aus Amboß, Spindel, Hülse, Trommel, Ratsche und Bügel.

- Die Mess-Skala mit den Millimeter-Abständen ist auf der Messhülse.

- Die Kreis-Skala mit den Millimeter-Bruchteilen ist auf der Messtrommel.

- Messtrommel und Mess-Spindel sind fest miteinander verbunden.

- Das Gewinde der Mess-Spindel hat eine Steigung von 1 mm bei 1 Umdrehung

- Die Ratsche nennt man auch Gefühlsschraube.

Grund: Die Ratsche hat eine Rutschkupplung. Wenn man die Mess-Schraube zudreht, kann man durch die Rutschkupplung nicht so viel Druck ausüben. Das Material wird geschützt vor einer Beschädigung durch zu großen Druck.

Analoge und digitale Ablesung

- Messzeuge für analoge Ablesung

Der Ablesewert wird auf einer Strichskala angezeigt.

Strichmesszeuge sind: Messlineal, Mess-Schieber und Mess-Schraube.

- Messzeuge für digitale Ablesung

Der Ablesewert wird als Zahl in einem Fenster angezeigt.

Beispiel: Automatische Messgeräte an modernen Schneidemaschinen.

Kraft und Druck

Ein anschauliches Beispiel für Kraft ist die Anziehungskraft der Erde, die Schwerkraft. Die Körper erhalten durch sie ihr Gewicht. Deshalb nennt man diese Anziehungskraft auch Gewichtskraft. Außer der Gewichtskraft gibt es viele andere Arten von Kräften. Allen Kräften ist gemeinsam, dass sie Gegenstände bewegen und verformen können. Zur vollständigen Kennzeichnung jeder Kraft sind immer zwei Angaben erforderlich, ihre Richtung und ihr Ausmaß.

Man deutet die Richtung einer Kraft durch einen Pfeil an. Derartige gerichtete Größen heißen Vektoren. Die anderen Größen, für die nur eine Angabe erforderlich ist, heißen Skalare. So sind zum Beispiel Länge, Temperatur und Zeit Skalare.

Wodurch unterscheiden sich Kilonewton und Kilogramm?

Nach dem Internationalen Maßsystem gilt heute als Maßeinheit einer Kraft das Newton mit dem Kurzzeichen N. Nicht mehr gültig sind das Pond (p) und das Kilopond (kp). Der allgemeine Sprachgebrauch kennt als Gewichtseinheiten das Gramm, das Kilogramm und die Tonne. Diese Ausdrücke bezeichnen jedoch nicht das Gewicht, sondern die Masse eines Körpers. Die Masse ist ein wichtiger physikalischer Begriff, auf den wir hier nur kurz eingehen können. Die Masse der Körper bleibt überall gleich, an allen Stellen der Erde und im Weltall. Die Gewichtskraft bleibt nicht gleich. Sie ist ortsabhängig. Je weiter sich ein Körper von der Erdoberfläche entfernt, um so geringer wird die auf ihn wirkende Anziehungskraft der Erde, also seine Gewichtskraft. Die Masse bleibt dagegen überall gleich. Die Stärke der Gewichtskraft ist ortsabhängig, die Masse ist ortsunabhängig.

- Zum Verfassen von Kommentaren bitte anmelden.

Kraft und Druck

Kraft

Es gibt verschiedene Kraft-Arten. Für alle gilt: Sie können Gegenstände bewegen und verformen.

Beispiel: Anziehungskraft der Erde (= Schwerkraft).

Die Körper bekommen durch die Schwerkraft ihr Gewicht, deshalb nennt man die Anziehungskraft der Erde auch Gewichtskraft.

Anziehungskraft der Erde = Schwerkraft = Gewichtskraft.

- Das Formelzeichen für Kraft = F

- Die Kraft F wird gemessen in der Maßeinheit Newton (N).

- Jede Kraft muss 2 Angaben haben: ihre Richtung und ihr Ausmaß.

- Die Richtung wird mit Pfeilen angezeigt. Diese Pfeile nennt man Vektoren.

- Das Ausmaß nennt man Skalar. Skalare sind z. B. Länge, Temperatur und Zeit.

Unterschied zwischen Gewicht und Masse bei Körpern

Im allgemeinen Sprachgebrauch sind das Gramm, das Kilogramm und die Tonne Einheiten für das Gewicht. Diese Begriffe bezeichnen jedoch die Masse eines Körpers, nicht sein Gewicht.

Gewicht eines Körpers | Masse eines Körpers |

Einheit: Newton, Kilonewton | Einheit: Gramm, Kilogramm, Tonne |

abhängig vom Ort | nicht abhängig vom Ort |

Je weiter ein Körper von der Erdoberfläche entfernt ist, desto kleiner wird die Anziehungskraft der Erde auf den Körper, d.h. die Gewichtskraft wird kleiner. | Egal wo sich der Körper befindet: |

Druck

Druck = Kraft je Fläche

Der Druck wird in Pascal (=Pa) gemessen.

1 Pascal ist die Kraft von 1 Newton auf 1 m2 (Quadratmeter).

Formelzeichen für Druck = p.

Formel für Druck = Druck (p) = F (wirkende Kraft) : A( Fläche)

Hebel, Rolle, Keil, Schraube

Der Hebel.

Der Hebel ist ein fester, drehbar gelagerter Körper. Er kann gerade, gebogen oder winklig sein. Mit Hilfe von Hebeln werden Kräfte umgewandelt. Es gibt zweiseitige und einseitige Hebel. Außerdem sind Kraftarm und Lastarm zu unterscheiden. Der Kraftarm erstreckt sich vom festen Drehpunkt bis zum Angriffspunkt der Kraft, der Lastarm reicht vom festen Drehpunkt bis zum Angriffspunkt der Last. Ein Hebel ist im Gleichgewicht, wenn Kraft mal Kraftarm gleich Last mal Lastarm ist.

Die Rolle.

Wir unterscheiden die feste und die lose Rolle. Die feste Rolle hat einen festen Drehpunkt, die lose Rolle einen beweglichen. Die feste Rolle wirkt wie ein zweiseitiger Hebel mit gleichlangen Armen. Sie verändert nur die Richtung der Kraft, nicht ihre Größe. Bei der losen Rolle wird die Last von dem um sie herumlaufenden Seil getragen. Die Last verteilt sich auf beide Seilstücke. Das freie Seilstück hat nur die halbe Last zu tragen. Der Rollenflaschenzug besteht aus mehreren festen und losen Rollen, über die das Seil läuft. Um die am freien Ende des Seils erforderliche Kraft zu ermitteln, muss man die Last durch die Anzahl der Tragseile des Flaschenzuges teilen. Feste Rollen finden wir auch in Falzmaschinen und Transportanlagen. Lose Rollen halten die Spannung der Materialbahn in Lackier- und Beschichtungsmaschinen konstant.

Der Keil.

Der Keil liefert die Grundform für alle Schneid- und Trennzeuge. Mit Hilfe des Keils werden Kräfte auf kleinstem Raum zusammengefaßt und dadurch Schneid- und Trennwirkungen erzielt. Die beiden Wangen des Keils bilden den Keilwinkel. Beim Schneidzeug ist die Größe des Keilwinkels auf die Härte des zu bearbeitenden Werkstoffes abgestimmt. Ein zu großer Keilwinkel hat schlechte Schneidwirkung, ein zu kleiner führt zum Klemmen und Abbrechen der Schneide. Die Schneiden der Messer der Schneidemaschinen haben eine Keilform. Der Keilwinkel heißt hier Messerwinkel. Seine Größe richtet sich nach dem zu schneidenden Material. Für weiche Bedruckstoffe wie Saugpost sind 19 Grad am günstigsten. Zum Schneiden von Manilakarton ist ein Messerwinkel von 24 Grad am besten. Da das Schneidgut in der Praxis oft wechselt, verwendet man meist einen mittleren Messerwinkel von 22 Grad.

Nach der Bewegung des Messers sind vier Schnittarten zu unterscheiden:

• Parallelsenkrechtschnitt

• Parallelschrägschnitt

• Schwingsenkrechtschnitt

• Schwingschrägschnitt.

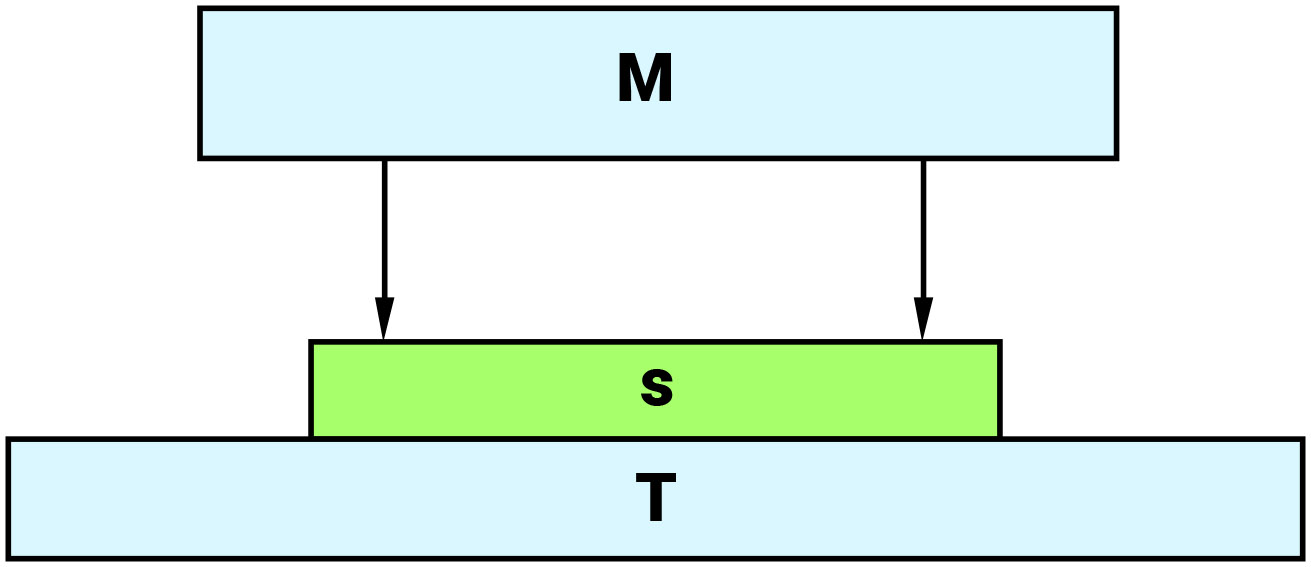

Beim Parallelsenkrechtschnitt bleibt die Messerschneide parallel zur Stapeloberfläche. Sie geht senkrecht nach unten und trifft in ihrer gesamten Länge überall gleichzeitig auf die Stapeloberfläche. Der Parallelsenkrechtschnitt verlangt einen hohen Schneiddruck. Die Stoßbelastung der Maschine ist groß. Er wird zum Schneiden von Gummi, Kork, Dämmplatten, Kunststoffen und Textilien angewandt.

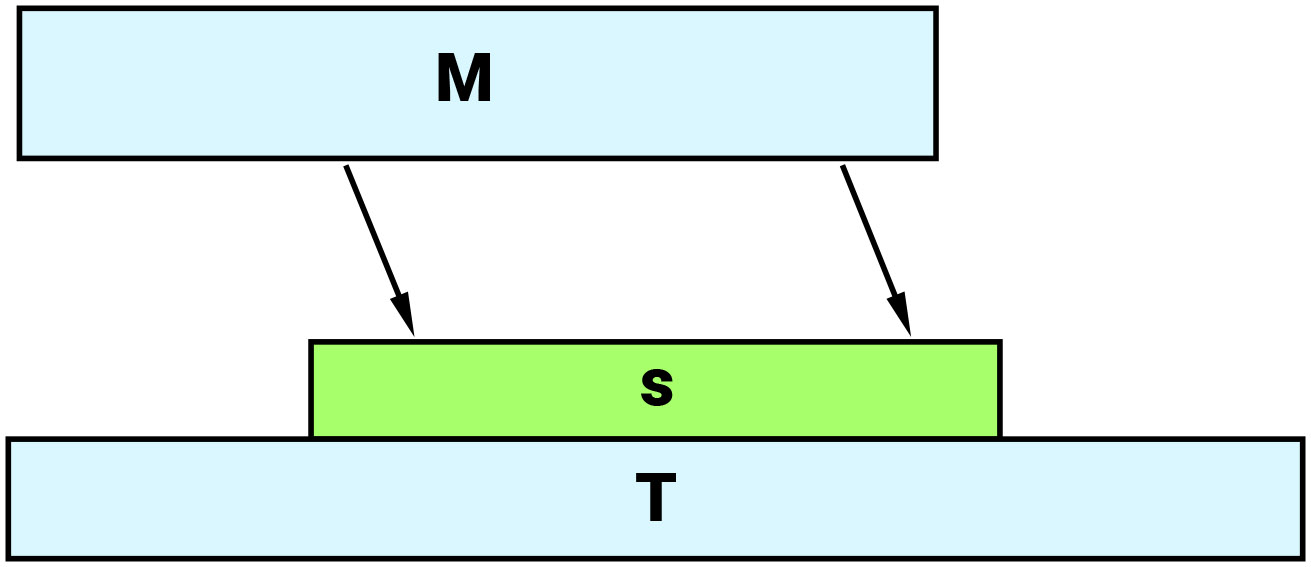

Beim Parallelschrägschnitt bleibt die Messerschneide ebenfalls parallel zur Stapeloberfläche. Sie schneidet jedoch schräg durch den Stapel. Die Stoßbelastung der Maschine ist auch erheblich. Erleichternd wirkt die schräge Schnittrichtung. Das Messer wirkt nicht nur als Keil, sondern auch als eine Säge mit mikroskopisch feinen Zähnen. Der Druck des Pressbalkens auf den Stapel muss hoch sein, damit sich das Schneidgut nicht verschiebt.

Beim Schwingsenkrechtschnitt hängt das Messer in seinem oberen Totpunkt in einem Winkel schräg zur Stapeloberfläche. Es trifft beim Abwärtsgehen zuerst auf eine Kante des Stapels. Die Schrägstellung vermindert sich allmählich. Im unteren Totpunkt ist die Messerschneide genau parallel zur Tischoberfläche. Sehr elastische Materialien werden auf diese Weise geschnitten. Manche Schnellschneider lassen sich wahlweise auf Parallelsenkrecht- oder Parallelschrägschnitt einstellen.

Beim Schwingschrägschnitt hängt das Messer in seinem oberen Totpunkt ebenfalls um einige Millimeter schräg im Winkel zur Stapeloberfläche. Dieser Winkel vermindert sich beim schrägen Abwärtsgleiten des Messers allmählich. In der unteren Totpunktlage ist dann die Messerschneide genau parallel zur Tischoberfläche. Jede Stelle der Messerschneide beschreibt eine schräge, nach unten durchhängende Wegkurve. Das Messer trifft also nicht schlagartig mit seiner gesamten Länge auf den Papierstapel, sondern dringt schräg von einer Seite aus in das Schneidgut ein. Seine Bahn ähnelt der eines landenden Flugzeugs. Der Schnitt erfolgt während der Schwingbewegung des Messers von links nach rechts und damit von der normalen Seitenanlage weg. Diese kurvenartige Abwärtsbewegung des Messers wird dadurch erreicht, dass die beiden Schrägführungen des Messers nicht genau parallel zueinander liegen. Das Messer wirkt nicht nur als trennender Keil, sondern auch als Säge mit mikroskopisch feinen Zähnen. Auch die schärfste Messerschneide zeigt bei starker Vergrößerung eine relativ zackige Struktur. Der Schwingschrägschnitt verlangt weniger Kraft als der Senkrechtparallelschnitt. Er erleichtert den Trennvorgang, vermindert den Materialstau und schont das Messer.

Schrauben, Muttern, Gewinde.

Schrauben stellen lösbare feste und bewegliche Verbindungen her. Ein wichtiges Kennzeichen jeder Schraube ist das in den Schraubenschaft eingeschnittene Gewinde. Es gibt der Schraube ihren festen Sitz und hat seinen geometrischen Ursprung in der Schraubenlinie. Die Gewindegänge können je nach dem Verwendungszweck spitz, flach, trapezförmig, sägeartig oder rund sein. Ein Beispiel für Rundgewinde bieten die Sockel der Glühlampen. Das normale Gewinde ist rechtsgängig. Die rechtsgängige Schraube rotiert beim Einschrauben im Uhrzeigerdrehsinn. Das linksgängige Gewinde wird bei jenen Verbindungen angewandt, die sich sonst, wenn sie rechtsgängig waren, von selbst lösen würden. Das kann bei Kreissägen, Spannschlössern, Kupplungen, Schleifscheiben oder Kurbeln der Fall sein. Es gibt sehr viele Arten von Schrauben. Die zwei großen Hauptgruppen sind die Befestigungs- und Bewegungsschrauben. Weitere Befestigungsmöglichkeiten sind Stifte und Keilverbindungen.

Bewegungsschrauben: Diese Schrauben übertragen und übersetzen Bewegungen. Sie haben meist Flach- oder Trapezgewinde, das größere Belastungen aushält. Wir finden sie in Bücherpressen und in den ersten Drucker-Handpressen. Dort erzeugt eine hölzerne Schaube, die Spindel, den Anpreßdruck. Bewegungsschrauben treffen wir in einfachen Schneidemaschinen an. Der Preßbalken wird dort mittels einer Schraube bewegt, an der oben ein großes Handrad sitzt. Bewegungsschrauben heben und senken Stapeltische. Sie stellen Regulierhebel und Zeiger ein.

- Zum Verfassen von Kommentaren bitte anmelden.

Hebel, Rolle, Keil, Schraube

Der Hebel

Mit einem Hebel kann man mit wenig Aufwand viel Kraft erzeugen. Hebel wandeln Kräfte um, deshalb ist der Hebel ein Kraftwandler.

- Es gibt gerade, gebogene und winklige Hebel.

- Der Hebel besteht aus einem festen (=starren) Körper und einem Drehpunkt.

Beispiel: Wippe für Kinder. Es gibt 1-seitige und 2-seitige Hebel. - Beim Hebel unterscheidet man Kraftarm und Lastarm.

- Kraftarm: geht vom festen Drehpunkt bis zum Angriffspunkt der Kraft.

Lastarm: geht vom festen Drehpunkt bis zum Angriffspunkt der Last. - Ein Hebel ist im Gleichgewicht, wenn gilt: Kraft mal Kraftarm = Last mal Lastarm

Die Rolle

Man unterscheidet die feste Rolle und die lose Rolle.

Feste Rolle | Lose Rolle |

Drehpunkt ist fest | Drehpunkt ist beweglich (=lose) |

Eine feste Rolle wirkt wie 2-seitiger Hebel | Die Last wird vom Seil getragen, das um die Rolle läuft. Die Last verteilt sich auf beide Seilstücke. |

Eine feste Rolle lenkt die Kraft um: Sie verändert nur die Richtung, nicht die Größe der Kraft. | Das freie Seilstück trägt nur die halbe Last. Eine lose Rolle halbiert die Kraft. |

Beispiel: Falzmaschinen, Transportanlagen | Beispiel: In Lackiermaschinen halten lose Rollen die Spannung konstant an der Materialbahn. |

Rollen-Flaschenzug

Der Rollen-Flaschenzug besteht aus mehreren festen und losen Rollen, über die das Seil läuft. Wenn man berechnen will, wie groß die Kraft am freien Ende des Seils ist, muss man die Last durch die Anzahl der Tragseile des Flaschenzugs teilen.

Der Keil

Keile sind die Grundform für Werkzeuge zum Schneiden und Trennen. Die beiden Wangen des Keils bilden den Keilwinkel. Bei Schneidwerkzeugen ist die Größe des Keilwinkels abgestimmt auf die Härte des Werkstoffs, den man schneidet.

Das heißt:

- Der Keilwinkel ist zu groß , dann kann man den Werkstoff schlecht schneiden.

- Der Keilwinkel ist zu klein ist, dann kann die Schneide des Werkzeugs abbrechen.

Schneidemaschine:

Die Messerschneiden der Schneidemaschine haben eine Keilform. Der Keilwinkel heißt hier Messerwinkel. Die Größe des Messerwinkels ist abhängig vom Material.

- Für weiche Bedruckstoffe wie Saugpost ist ein Messerwinkel von 190 gut.

- Für Manilakarton ist ein Messerwinkel von 240 am besten.

In der Praxis schneidet man sehr unterschiedliche Materialien. Deshalb verwendet man meistens einen mittleren Messerwinkel von 220 .

Man unterscheidet 4 Schnitt-Arten, je nach der Bewegung des Messers:

- Parallel-Senkrechtschnitt

- Parallel-Schrägschnitt

- Schwing-Senkrechtschnitt

- Schwing-Schrägschnitt

Parallel-Senkrechtschnitt

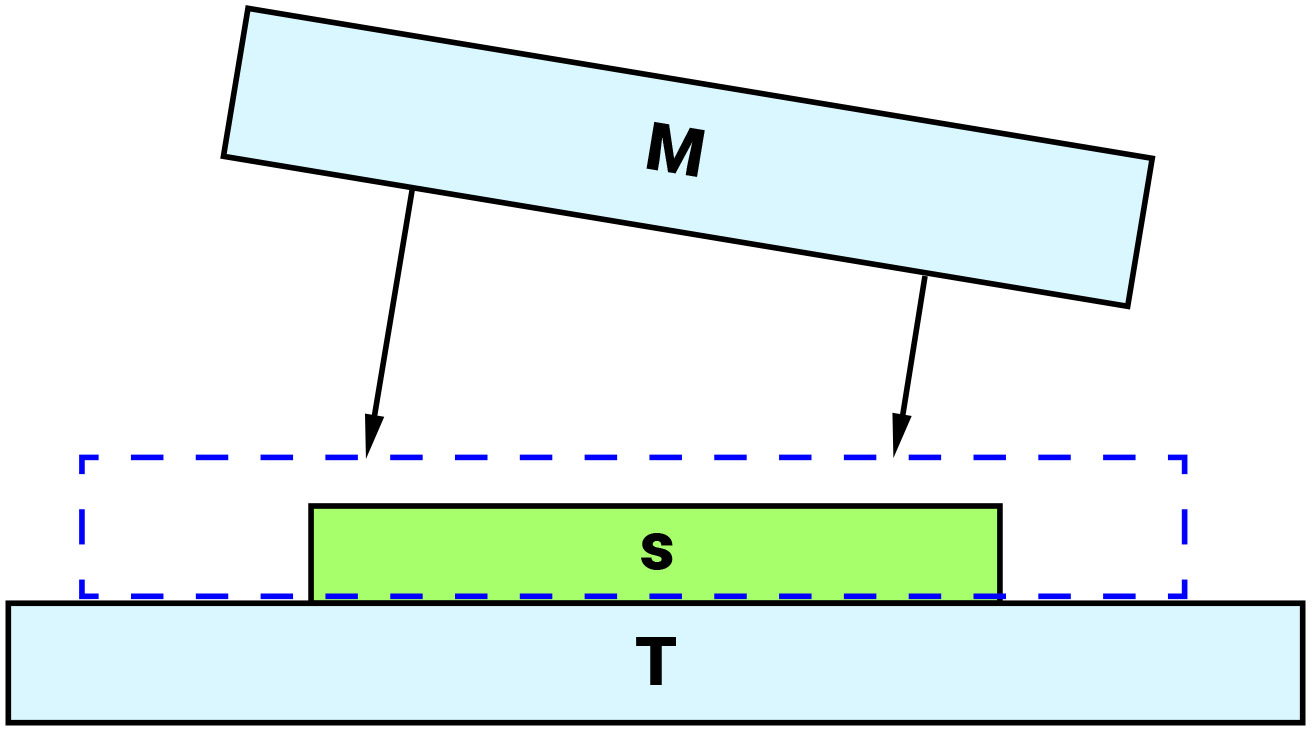

M = Messer, S = Stapel, T = Tisch

- Die Messerschneide bleibt parallel zur Stapel-Oberfläche.

- Die Schneide schneidet senkrecht durch den Stapel.

- Der Schneiddruck muss hoch sein.

- Die Stoßbelastung der Maschine ist groß.

- Verwendung: Gummi, Kork, Dämmplatten, Papier, Kunststoffen, Textilien stanzen

Parallel-Schrägschnitt

- Die Messerschneide bleibt parallel zur Stapel-Oberfläche.

- Die Schneide schneidet schräg durch den Stapel.

- Der Schneiddruck hängt ab von Stapelhöhe, Stapelgröße, Papierfestigkeit.

- Die Stoßbelastung der Maschine ist groß.

- Das Messer wirkt als Keil und auch als Säge mit sehr kleinen Zähnen.

- Der Druck des Pressbalkens auf den Stapel muss hoch sein, damit sich der Stapel nicht verschiebt.

- Verwendung: Papier und Karton schneiden

Schwing-Senkrechtschnitt

- Das Messer ist schräg zur Stapel-Oberfläche.

- Bei der Abwärts-Bewegung trifft das Messer zuerst auf eine Kante des Stapels.

Die Schrägstellung wird kleiner.

Unten ist die Schneide parallel zur Tisch-Oberfläche. - Verwendung: sehr elastisches Metall schneiden

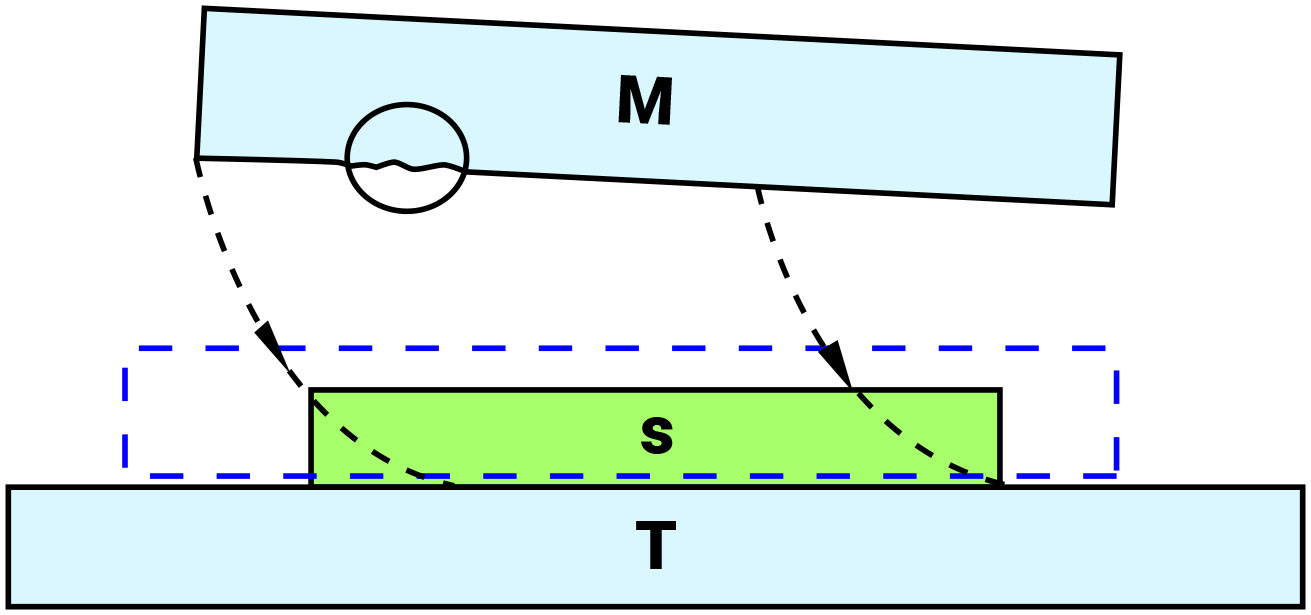

Schwing-Schrägschnitt

- Das Messer ist schräg zur Stapel-Oberfläche.

- Die Schneide macht eine Weg-Kurve. Das Messer trifft nicht mit einem Schlag auf den Stapel, sondern in einer kurvenartigen Bahn. Das Messer schneidet beim Schwingen von links nach rechts, weg von der normalen Seitenanlage. Unten ist die Schneide parallel zur Tisch-Oberfläche.

- Grund für die Kurve:

Die beiden Schrägführungen des Messers liegen nicht genau parallel zueinander. - Das Messer wirkt als Keil und auch als Säge mit sehr kleinen Zähnen.

- Vorteile:

Der Schnitt braucht weniger Kraft als der Parallel-Senkrechtschnitt.

Der Schnitt geht leichter.

Es gibt weniger Materialstau.

Das Messer wird geschont.

Bei manchen Schnellschneidern kann man auswählen, welchen Schnitt man einstellt:

Parallel-Senkrechtschnitt oder Parallel-Schrägschnitt.

Schrauben, Muttern, Gewinde

Schrauben verwendet man für feste und bewegliche Verbindungen. Jede Schraube hat ein Gewinde im Schrauben-Schaft. Durch das Gewinde sitzt die Schraube fest.

Das Gewinde hat die Form einer Linie. Die Gewinde-Gänge haben unterschiedliche Formen: Sie können spitz, flach, rund, wie ein Trapez oder wie eine Säge sein.

Beispiel Rund-Gewinde: Sockel der Glühlampe.

Rechtsgängige Gewinde sind am häufigsten. Beim Einschrauben dreht man eine rechtsgängige Schraube im Uhrzeigersinn, also nach rechts.

Linksgängige Gewinde sind für Verbindungen, die sich bei Belastung von selbst lösen würden, z.B. Kreissägen, Spannschlösser, Kupplungen, Schleifscheiben, Kurbeln.

Hauptgruppen von Schrauben:

- Befestigungsschrauben

- Bewegungsschrauben.

Auch mit Stiften und Keilen kann man Sachen miteinander verbinden.

Bewegungsschrauben

Bewegungsschrauben übertragen und übersetzen Bewegungen. Bewegungsschrauben müssen oft eine große Belastung aushalten, deshalb haben sie oft Flachgewinde oder Trapezgewinde.

Beispiele:

- Bücherpressen

- Drucker-Handpressen (Schraube aus Holz = Spindel erzeugt den Anpressdruck)

- Einfache Schneidemaschinen. Hier wird der Pressbalken mit einer Schraube bewegt, an der ein Handrad ist.

Bewegungsschrauben heben und senken Stapeltische. Sie stellen Regulierhebel und Zeiger ein.

Grundgetriebe in den Maschinen der Druckweiterverarbeitung

Jede Maschine setzt sich aus einfachen Vorrichtungen, den Grundgetrieben, zusammen. Es gibt sechs Grundgetriebe, nämlich Schraub-, Rollen-, Zahnräder-. Kurbel-, Kurven- und Sperrgetriebe. Jedes dieser sechs Grundgetriebe ist einfach. Es besteht aus nur drei Gliedern, dem Gestell, dem Antriebs- und dem Abtriebsglied. In manchen Fällen kommt noch ein viertes Glied hinzu. Es verbindet das Antriebsglied mit dem Abtriebsglied und heißt Koppel. Die Grundgetriebe bilden in abgewandelten Wiederholungen den wesentlichen Aufbau jeder Maschine. An bewegten Teilen der Getriebe kann man sich schwer verletzen. Deshalb müssen Gefahrstellen an Getrieben und Antrieben verkleidet sein, d.h., die Schutzeinrichtungen müssen von allen Seiten aus den Zugriff zu den Gefahrstellen sicher verhindern.

Schraubgetriebe.

Mit Hilfe des Schraubgetriebes werden rotierende, kreisende Bewegungen in geradlinige umgewandelt. Im Gestell ist das Antriebsglied, die Schraube, drehbar gelagert. Auf ihr sitzt das mit einem Muttergewinde versehene Abtriebsglied. Die Schraube schiebt bei ihrer Drehung das Abtriebsglied geradlinig seitwärts. Ganz einfache Maschinen bestehen in der Hauptsache aus einem einzigen Schraubgetriebe. Die Stockpresse des Buchbinders ist ein Beispiel dafür. In den Handpressen der Buchdrucker des fünfzehnten und sechzehnten Jahrhunderts übten Schraubgetriebe den Anpressdruck aus. Eine hölzerne Schraube, die Spindel, presste während ihrer Drehung im feststehenden hölzernen Muttergewinde den Tiegel nach unten gegen die Druckform.

Rollengetriebe.

Rollengetriebe übertragen Drehleistungen. Es gibt dreigliedrige und viergliedrige Rollengetriebe. Die Antriebsrolle des dreigliedrigen Getriebes berührt die Abtriebsrolle und treibt sie an. Beim viergliedrigen Getriebe verbindet ein Riemen die Antriebs- mit der Abtriebsrolle. Das Rollengetriebe kann Drehzahlen umwandeln. Wenn zum Beispiel die Drehzahl der Abtriebsrolle hoch sein soll, dann muss ihr Durchmesser kleiner als der Durchmesser der Antriebsrolle sein. Soll dagegen die Drehzahl der Abtriebsrolle klein sein, dann muss ihr Durchmesser größer als der der Antriebsrolle sein.

Der genaue Sachverhalt lässt sich kurz durch eine Formel ausdrücken: n1:n2 = d2:d1

Dabei ist n1 die Drehzahl der ersten Rolle, n2 die Drehzahl der zweiten Rolle. Mit d2 ist der Durchmesser der zweiten Rolle, mit d1 der Durchmesser der ersten Rolle gemeint.

Man kann das auch so ausdrücken: Die Drehzahl der ersten Rolle verhält sich zur Drehzahl der zweiten Rolle wie der Durchmesser der zweiten Rolle zum Durchmesser der ersten Rolle. Oder ganz kurz: Die Drehzahlen verhalten sich umgekehrt wie die Durchmesser.

Ganze Reihen direkt aufeinander wirkender Rollengetriebe bilden die Walzen der Farbwerke der Druckmaschinen. Diese Farbwerke sind so aufgebaut, dass sich immer eine Walze aus elastischem Material mit einer harten Walze abwechselt. Das elastische Material, Gummi oder Kunststoff, schmiegt sich an die Metallwalze an und bildet eine für die Energieübertragung günstige Berührungsfläche. Die in dieser Berührungsfläche auftretende rollende Reibung begünstigt den Übergang der Drehleistungen von der Antriebs auf die Abtriebswalze.

Als Rollengetriebe sind auch die gegeneinander wirkenden Walzen der Taschen-Falzmaschinen anzusehen.

Zahnrädergetriebe.

Zahnrädergetriebe übertragen ebenso wie die Rollengetriebe Drehleistungen von einem Drehkörper auf den anderen. Sie unterscheiden sich von den Rollengetrieben durch die größere Genauigkeit ihrer Abrollbewegung. Die Rollengetriebe übertragen die Drehleistungen mittels Reibung. Dabei muss mit mehr oder weniger großem Schlupf, also mit Zurückbleiben der getriebenen Rolle hinter der treibenden Rolle gerechnet werden. Im Zahnrädergetriebe können keine Schlupferscheinungen auftreten, weil der Zahneingriff die Drehübertragung zwangsläufig macht. An die Stelle eines der Zahnräder kann auch eine Zahnstange treten. Sie ist als Teil eines Zahnrades mit unendlich großem Durchmesser anzusehen. Wenn die beiden Zahnräder so weit voneinander gelagert sind, dass sie nicht ineinandergreifen, wird die Verbindung durch Zwischenräder oder durch eine Kette hergestellt. Zahnrädergetriebe wandeln wie die Rollengetriebe Drehzahlen um. Dabei gilt die gleiche Gesetzmässigkeit, dass sich die Drehzahlen zueinander umgekehrt wie die Durchmesser verhalten. An die Stelle des Durchmessers kann bei Drehzahlberechnungen die Anzahl der Zähne treten. Wenn von zwei miteinander im Eingriff stehenden Zahnrädern das eine 40 Zähne, das andere 20 Zähne hat, muss sich das kleine Zahnrad zweimal drehen, während sich das große einmal dreht. Die Drehzahlen verhalten sich also zueinander umgekehrt wie die Zähnezahlen.

Kurbelgetriebe.

Die Kurbelgetriebe verwandeln kreisende in schwingende oder – umgekehrt – schwingende in kreisende Bewegungen. Der zuletzt genannte Fall tritt beim Otto- und Dieselmotor auf. Hier werden die Bewegungen eines hin und her schwingenden Kolbens mit Hilfe eines Kurbelgetriebes in drehende Bewegungen umgesetzt. In anderen Fällen erzeugt das Kurbelgetriebe aus kreisenden Bewegungen schwingende Bewegungen in geraden Linien oder in verschiedenartig gekrümmten Bahnen. Jedes Kurbelgetriebe lässt sich in Bezug auf seine Wirkungsweise aus der Viergelenkkette ableiten. Diese besteht aus vier Gliedern, die durch Zapfenlager beweglich miteinander verbunden sind. Die Viergelenkkette wird zum Kurbelgetriebe, wenn wir eines der vier Glieder festhalten. Dieses Glied wird dann zum Gestell.

Exzentergetriebe.

Der Exzenter ist eine kreisförmige Scheibe, die ihren Drehpunkt exzentrisch, also außerhalb des Mittelpunktes der Scheibe hat. Häufig werden die nicht oder nur zum Teil kreisförmigen Scheiben als Exzenter bezeichnet. Das ist jedoch nicht richtig. Bei diesen Scheiben handelt es sich nicht um Exzenter, sondern um Kurvenscheiben. Wenn in einem Kurbelgetriebe der Kurbelkreisradius so klein ist, dass sich eine Kurbel nicht herstellen lässt, verwendet man einen Exzenter. Der Exzenter wirkt als Kurbel mit kleinem Kurbelradius. Diesem Radius entspricht beim Exzenter die Exzentrizität. Das ist die Strecke vom Mittelpunkt des Exzenters bis zum Mittelpunkt der Welle. Ein Exzentergetriebe besteht aus der Welle, dem Exzenter, dem Exzenterbügel und der Exzenterstange. Der Exzenterbügel umschließt den Exzenter wie ein Ring. Er ist fest mit der Exzenterstange verbunden. Ein Nachteil des Exzentergetriebes liegt in dem verhältnismäßig hohen Reibungswiderstand, der seine Ursache in den großen Berührungsflächen zwischen Exzenter und Exzenterbügel hat.

Kurvengetriebe.

Das Kurvengetriebe gestattet die Erzeugung fast aller praktisch vorkommenden Bewegungsabläufe. Es ist in den Maschinen der Druckweiterverarbeitung in großer Anzahl zu finden. Vom Exzentergetriebe unterscheidet sich das Kurvengetriebe durch die größere Vielfalt der Abtriebsbewegungen. Die Teile des Kurvengetriebes bilden eine Wirkungskette, die sich aus dem Gestell, dem Kurventräger und dem Abtriebsglied zusammensetzt. Der Kurventräger kann sowohl eine Kurvenscheibe als auch ein Kurvenschlitten sein.

Sperrgetriebe.

Sperrgetriebe wandeln gleichförmige Antriebsbewegungen in ungleichförmige, zeitweise aussetzende Bewegungen um. Sie erfüllen vielerlei Aufgaben. Man findet Sperrgetriebe in Türschlössern, Uhren, Schaltern, Signalgeräten, Schusswaffen und in vielen anderen Mechanismen. Die allen Sperrgetrieben gemeinsame Eigenschaft ist die Unstetigkeit der Bewegungen. Dadurch unterscheiden sie sich wesentlich von den anderen fünf Grundgetrieben, den Schraub-, Rollen-, Zahnräder-, Kurbel- und Kurvengetrieben, die mit einer gewissen Gleichmäßigkeit und Stetigkeit arbeiten. Bei den Sperrgetrieben erfolgen die Bewegungsübergänge ruckartig. Eine Art des Sperrgetriebes kommt in den Druckweiterverarbeitungsmaschinen besonders häufig vor: das Schrittschaltwerk. Es gibt Schrittschaltwerke für kleine und für große Schaltwinkel.

- Zum Verfassen von Kommentaren bitte anmelden.

Grundgetriebe in Maschinen der Druck-Weiterverarbeitung

- Schraubgetriebe

- Rollengetriebe

- Zahnrädergetriebe

- Kurbelgetriebe

- Exzenergetriebe

- Kurvengetriebe

- Sperrgetriebe

Jedes Grundgetriebe besteht aus 3 Teilen:

- Gestell

- Antriebsglied

- Abtriebsglied

Manchmal gibt es noch ein 4. Teil, die Koppel.

Die Koppel verbindet Antriebsglied und Abtriebsglied.

Schutz vor Verletzung:

An den bewegten Teilen der Getriebe kann man sich leicht verletzen. Deshalb müssen Getriebe und Antriebe einen Schutz haben. Dieser Schutz verhindert den Kontakt mit der Gefahrenstelle.

Schraubgetriebe

Das Schraubgetriebe ist eine Schraube-Mutter-Verbindung.

- Das Schraubgetriebe wandelt eine Dreh-Bewegung in eine geradlinige Bewegung.

- Die Schraube ist das Antriebsglied.

- Die Mutter ist das Abtriebsglied.

- Die Schraube schiebt bei ihrer Drehung das Abtriebsglied mit Mutter geradlinig seitwärts.

- Ganz einfache Maschinen bestehen aus nur 1 Schraubgetriebe.

Beispiel: Stockpresse des Buchbinders

Rollengetriebe

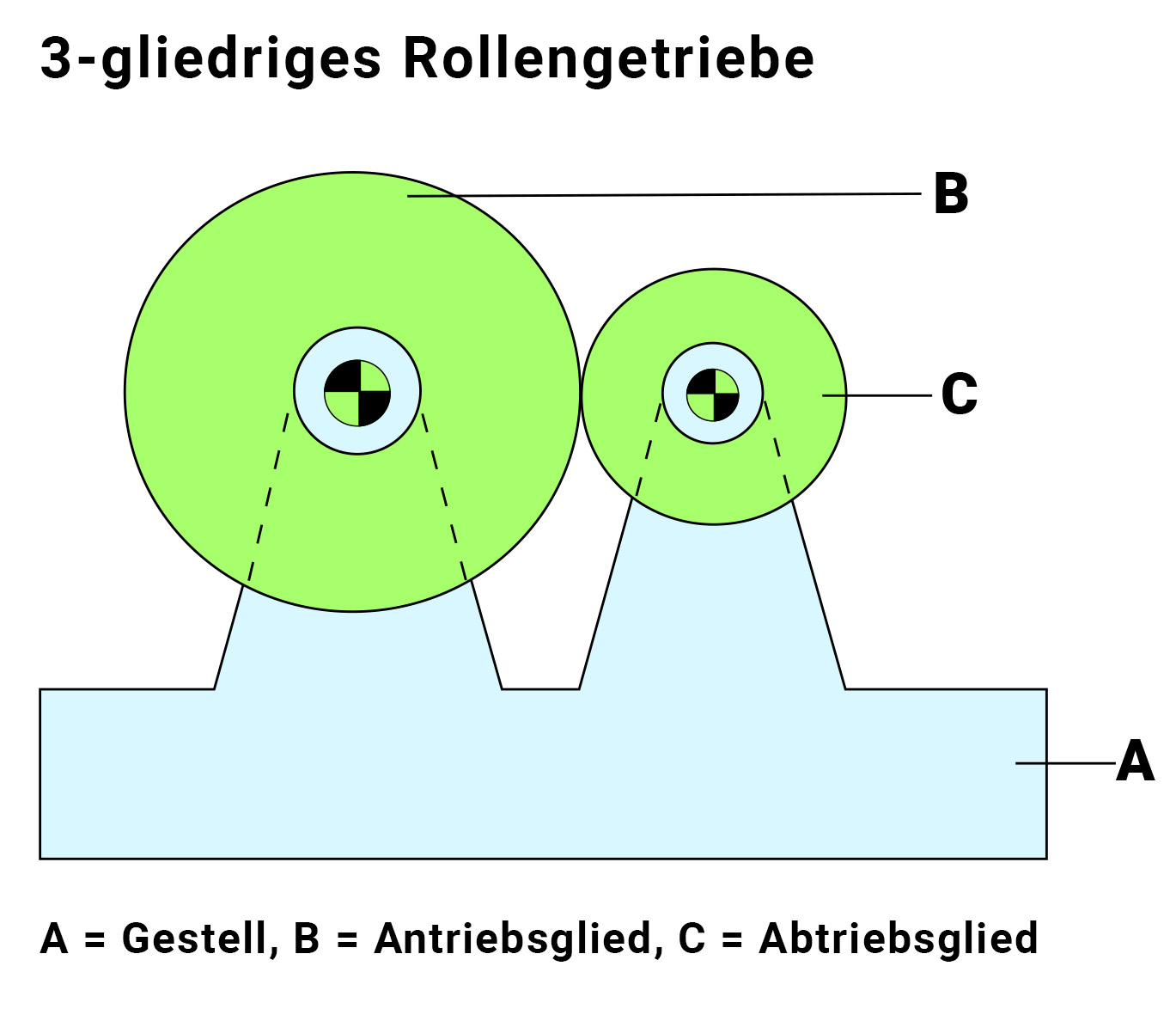

Rollengetriebe übertragen Drehleistungen. Es gibt 3-gliedrige und 4-gliedrige Rollengetriebe.

- 3-gliedriges Getriebe: Die Antriebsrolle treibt die Abtriebsrolle an.

- 4-gliedriges Getriebe: Ein Riemen verbindet die Antriebsrolle mit der Abtriebsrolle.

Das Rollengetriebe kann Drehzahlen umwandeln.

2 Beispiele:

- Die Drehzahl der Abtriebsrolle soll groß sein:

Dann muss der Durchmesser der Abtriebsrolle kleiner sein als der Durchmesser der Antriebsrolle. - Die Drehzahl der Abtriebsrolle soll klein sein:

Dann muss der Durchmesser der Abtriebsrolle größer sein als der Durchmesser der Antriebsrolle.

Formel: n1 : n2 = d2 : d1

Drehzahl n:

n1 = Drehzahl der 1.Rolle (Antriebsrolle)

n2 = Drehzahl der 2. Rolle (Abtriebsrolle)

Durchmesser d:

d1= Durchmesser der 1. Rolle (Antriebsrolle)

d2= Durchmesser der 2. Rolle (Abtriebsrolle)

Kurz: Die Drehzahlen verhalten sich zueinander umgekehrt wie die Durchmesser.

2 Beispiele für direkt aufeinander wirkende Rollengetriebe:

1. Walzen der Farbwerke in der Druckmaschine

In den Farbwerken sind abwechselnd Walzen aus elastischem Material und harte Walzen eingebaut. Das elastische Material ist Gummi oder Kunststoff. Das elastische Material hat eine rollende Reibung und überträgt die Drehleistung von der Antriebs-Walze auf die Abtriebs-Walze.

2. Walzen der Taschen-Falzmaschine.

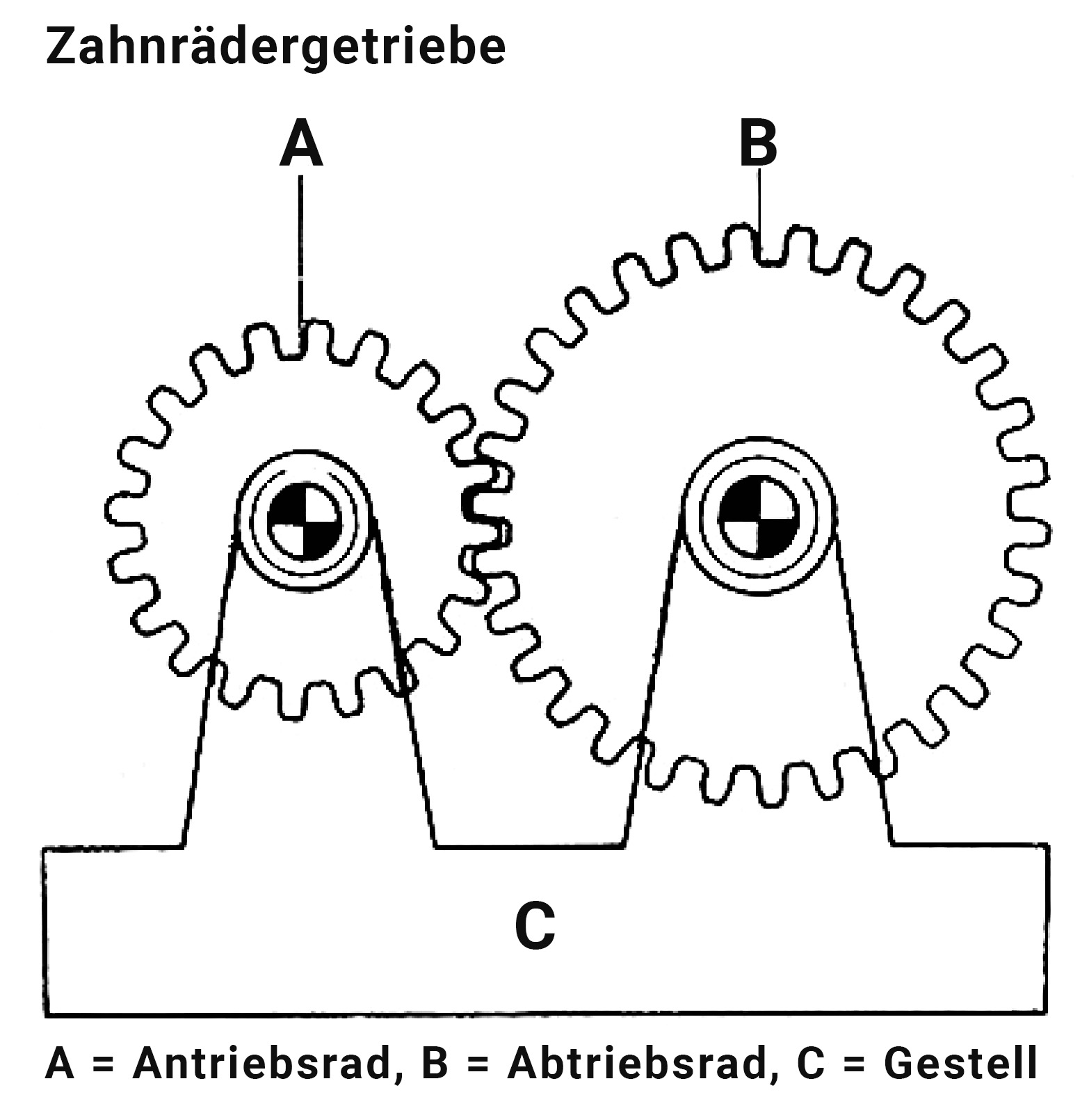

Zahnrädergetriebe

Zahnrädergetriebe übertragen Drehleistungen, genau wie Rollengetriebe.

- Zahnrädergetriebe sind beim Abrollen genauer.

- Die Drehleistung wird durch Zahnräder oder durch eine Zahnstange übertragen. Eine Zahnstange verhält sich wie ein Zahnrad mit unendlich großem Durchmesser.

- Es kann sich kein Schlupf bilden, weil die Zahnräder ineinandergreifen.

- Wenn die beiden Zahnräder sehr weit voneinander liegen, kann man sie durch Zwischenräder oder eine Kette verbinden.

- Zahnrädergetriebe wandeln Drehzahlen um, genau wie Rollengetriebe.

- Die Drehzahl wird mit der Anzahl der Zähne berechnet.

Beispiel:

Zahnrad A hat 40 Zähne,

Zahnrad B hat 20 Zähne.

Wenn A und B zusammenarbeiten, dann dreht sich Zahnrad B 2-mal, Zahnrad A nur 1-mal.

Bei Zahnrädergetrieben gilt wie beim Rollengetriebe:

Die Drehzahlen verhalten sich zueinander umgekehrt wie die Durchmesser.

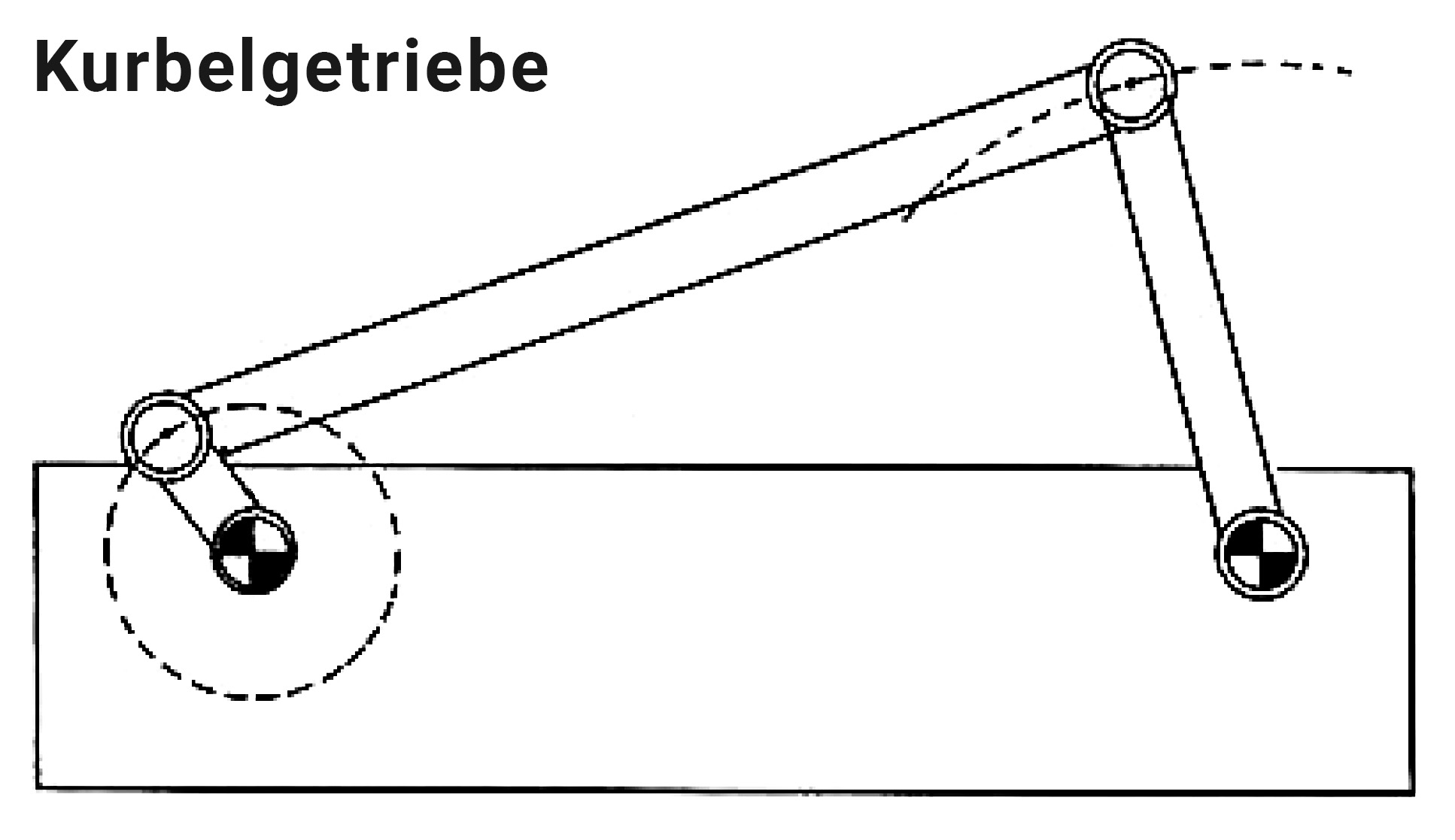

Kurbelgetriebe

Kurbel-Getriebe verwandeln …

- Dreh-Bewegungen in → hin-und-her-schwingende Bewegungen

(in geraden Linien oder in verschieden gekrümmten Bahnen). - hin-und-her-schwingende Bewegungen in → Dreh-Bewegungen.

Beispiele für die Umwandlung von hin- und herschwingenden Bewegungen in Dreh-Bewegungen:

- Otto-Motor

- Diesel-Motor

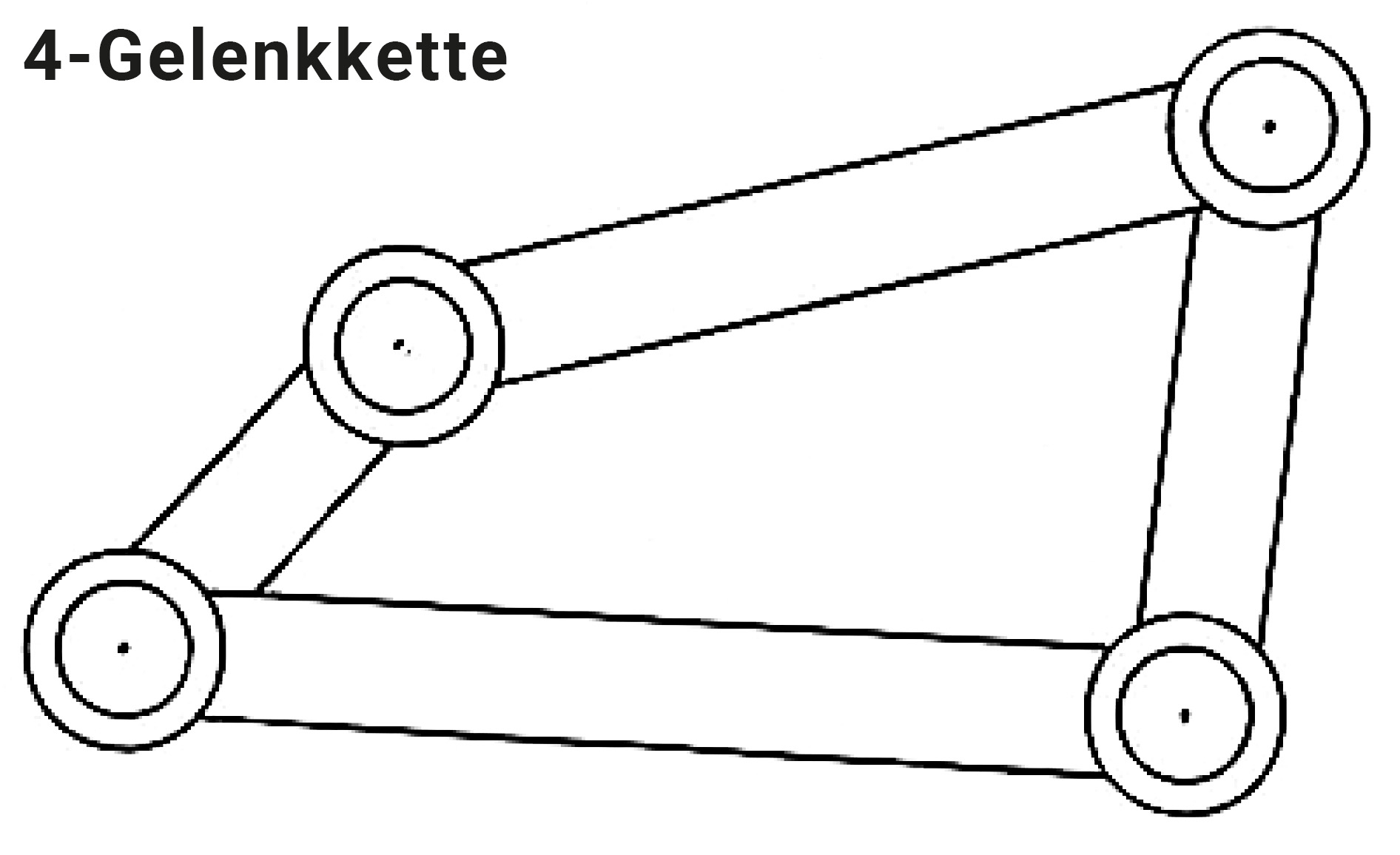

Kurbelgetriebe funktionieren wie 4-Gelenkketten:

Die 4-Gelenkkette besteht aus 4 Gliedern, die durch Zapfenlager miteinander verbunden sind. Wenn man eines der 4 Glieder festhält , dann wird dieses Glied zum Gestell und die 4-Gelenkkette wird zum Kurbel-Getriebe.

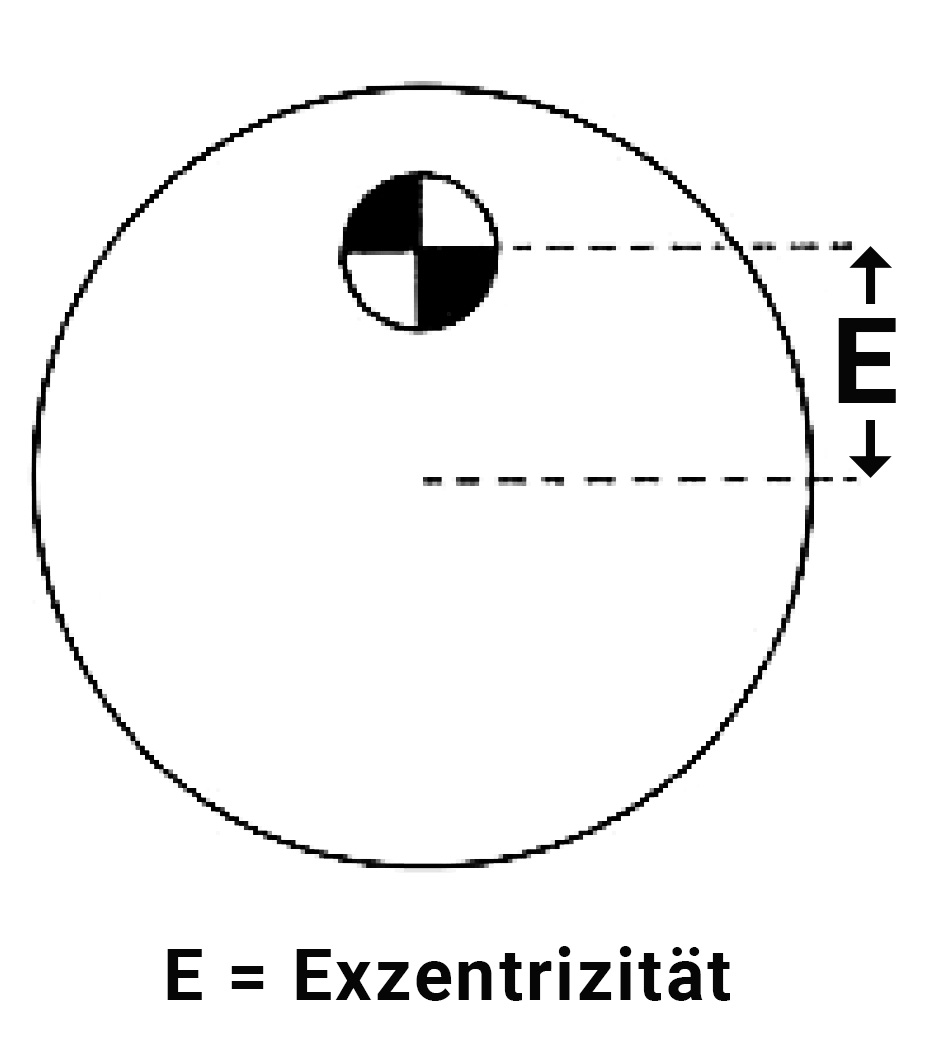

Exzentergetriebe

Ein Exzentergetriebe besteht aus Welle, Exzenter und Exzenterstange.

Der Exzenter ist eine runde Scheibe. Der Drehpunkt liegt außerhalb des Mittelpunktes der Scheibe (= exzentrisch, außerhalb des Zentrums).

Exzentrizität = Strecke vom Mittelpunkt des Exzenters bis zum Mittelpunkt der Welle.

Der Exzenterbügel umschließt den Exzenter wie ein Ring. Er ist fest mit der Exzenterstange verbunden.

Verwendung:

Wenn in einem Kurbelgetriebe der Kurbel-Kreisradius so klein ist, dass man keine Kurbel herstellen kann. Der Exzenter wirkt als Kurbel mit kleinem Kurbel-Radius. Diesem Radius entspricht beim Exzenter die Exzentrizität.

Nachteil des Exzentergetriebes:

Der Reibungswiderstand ist hoch, weil zwischen Exzenter und Exzenterbügel eine große Berührungsfläche ist.

Anmerkung:

Häufig werden Scheiben als Exzenter bezeichnet, die nicht oder nur zum Teil rund sind. Das ist falsch. Diese Scheiben sind Kurvenscheiben, aber keine Exzenter.

Kurvengetriebe

Mit dem Kurvengetriebe kann man fast alle Bewegungen erzeugen. In den Maschinen der Druckweiterverarbeitung verwendet man häufig Kurvengetriebe.

Kurvengetriebe und Exzentergetriebe unterscheiden sich durch die Abtriebs-Bewegungen: Das Kurvengetriebe hat mehr Abtriebs-Bewegungen als das Exzentergetriebe.

Die Kurvengelenkkette hat 3 Glieder:

- Gestell

- Kurventräger

- Abtriebsglied

Der Kurventräger ist eine Kurven-Scheibe oder ein Kurven-Schlitten.

Sperrgetriebe

Sperrgetriebe wandeln gleichförmige Antriebs-Bewegungen in nicht-gleichförmige Bewegungen um, die zeitweise anhalten.

Beispiele: Türschlösser, Uhren, Schalter, Signal-Geräte, Schusswaffen u.a.

Eigenschaften von Sperrgetrieben

- Die Bewegungen sind unstetig = nicht-gleichförmig. Das ist der große Unterschied zu den anderen Grundgetrieben, die gleichmäßig und stetig arbeiten.

- Die Bewegungs-Übergänge sind ruckartig.

- Auch das Schrittschaltwerk ist ein Sperrgetriebe. Das Schrittschaltwerk verwendet man sehr oft bei Maschinen der Druckweiterverarbeitung. Das Schrittschaltwerk gibt es für kleine und für große Schaltwinkel.

Hydraulik

Die Hydraulik befasst sich mit der Übertragung und Regelung von Kräften und Bewegungen mittels Flüssigkeiten. In den Maschinen der Druckweiterverarbeitung erfüllt die Hydraulik wichtige Aufgaben. Flüssigkeiten haben keine feste Gestalt. Sie nehmen stets die Form des Gefäßes an, in dem sie sich befinden. Wenn auf eine Flüssigkeit Druck ausgeübt wird, verteilt sich dieser Druck innerhalb der Flüssigkeit gleichmäßig auf alle Richtungen. Durch diese Eigenschaft unterscheiden sich die Flüssigkeiten von den festen Körpern. Ein fester Körper gibt den Druck nur in derselben Richtung weiter, in der dieser Druck auf ihn ausgeübt wird. Ein anschauliches Beispiel dafür bietet der Nagel, den wir in einen Holzbalken schlagen. Der in Längsrichtung des Nagels ausgeübte Schlag des Hammers treibt den Nagel vorwärts in das Holz. Flüssigkeiten hingegen geben den Druck nicht nur in der Richtung des Drucks weiter, sondern verteilen ihn ringsum in gleicher Stärke.

Die gleichmäßige Druckverteilung in Flüssigkeiten erkannte bereits vor zweihundert Jahren der französische Mathematiker, Physiker und Religionsphilosoph Blaise Pascal. Er prägte den Satz: „Wird gegen eine allseitig abgeschlossene Flüssigkeit ein Druck ausgeübt, so pflanzt sich dieser Druck in der Flüssigkeit nach allen Seiten gleichmäßig fort.“ Mit dieser Erkenntnis schuf Pascal die wissenschaftliche Grundlage für den Bau hydraulischer Pressen und Bremsen. Wie nützlich die gleichmäßige hydraulische Druckverteilung sein kann, zeigt uns der Fußdruck auf das Bremspedal unseres Autos. Der Pedaldruck wird von der Bremsflüssigkeit in genau gleicher Stärke an die Kolben in den Bremszylindern der Räder weitergegeben. Die Hydraulik ermöglicht gleichmäßige Bremsung der Räder und sorgt damit für unsere Sicherheit.

Die erhebliche hydraulische Kraftverstärkung macht es möglich, dass kleine hydraulische Handhubwagen große und schwere Papierstapel anheben können. Die Zugstange dient als Pumphebel für die unter ihr befindliche kleine hydraulische Presse.

Gut geeignet ist die Hydraulik für den Antrieb des Pressbalkens in den Schneidemaschinen. Sie bietet hier nämlich die Möglichkeit, den Druck des Pressbalkens auf das Schneidgut feinfühlig und stufenlos einzustellen, und zwar unabhängig von der jeweiligen Höhe des zu schneidenden Stapels.

Zur Anpassung an die Härte des jeweiligen Schneidgutes wird die Vorpresszeit stufenlos reguliert. In der Normalstellung „weiches Papier“ ist die Vorpresszeit automatisch länger. Dadurch kann die Luft besser aus dem Stapel entweichen. Nach dem Schnitt bewirkt die Ausgleichsfeder den Rückzug des Pressbalkens. Der Pressbalken lässt sich durch Antippen des Fußpedals auch als Schnittandeuter mit besonders niedrigem Sicherheitsdruck verwenden. Die Maschine besitzt außerdem einen optischen Schnittandeuter.

Häufig muss bei der Erledigung eiliger Aufträge mit möglichst niedrigem Pressbalkendruck gearbeitet werden. Das gilt besonders in jenen Fällen, in denen es sich um Druckbogen handelt, deren Farbaufdrucke noch nicht restlos durchgetrocknet sind. In den modernen Schneidemaschinen lässt sich der Preßbalkendruck stufenlos und feinfühlig einstellen.

In der Buchherstellung erfüllt die Hydraulik wichtige Aufgaben. Mit ihrer Hilfe ist es möglich, große Presskräfte zu erzeugen. Das geschieht ohne großen Platzbedarf für die Aggregate. Die Bücher müssen zum Beispiel nach dem Einhängen ganzflächig gepresst werden und gleichzeitig mittels Falzeinbrennschienen das sogenannte Scharnier erhalten, damit sie sich leicht aufklappen lassen.

(Achtung! Das Kapitel Hydraulik ist stark gekürzt. Für tiefgreifende Informationen, bitte die PDF-Datei herunterladen.)

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 2.31 MB |

Hydraulik

Hydraulik bedeutet: Kräfte und Bewegungen werden mit Flüssigkeiten übertragen und geregelt. In der Druckweiterverarbeitung ist die Hydraulik sehr wichtig.

Grundprinzip:

Flüssigkeiten verteilen den Druck gleichmäßig. (Entdeckung von Blaise Pascal vor 200 Jahren)

Dieses Prinzip ist die Grundlage für den Bau von hydraulischen Pressen und Bremsen.

Grundlegende Merkmale

- Flüssigkeiten nehmen immer die Form des Behälters an, in dem sie sind.

- Wenn man auf eine Flüssigkeit Druck ausübt, dann verteilt sich der Druck gleichmäßig in alle Richtungen.

Unterschied zu festen Körpern:

Ein fester Körper gibt den Druck nur in derselben Richtung weiter.

3 Beispiele:

- Man schlägt einen Nagel in einen Holzbalken. Wenn man mit dem Hammer in Längsrichtung auf den Nagel schlägt, dann treibt der Schlag den Nagel vorwärts ins Holz.

- Auto-Bremsen: Wenn man auf das Bremspedal tritt, dann gibt die Bremsflüssigkeit den Pedaldruck in genau gleicher Stärke an die Kolben in den Bremszylindern der Räder weiter. Durch die Hydraulik bremsen die Räder gleichmäßig und sicher.

- Hand-Hubwagen. Die Hydraulik verstärkt die Kraft. Deshalb können kleine hydraulische Hand-Hubwagen große und schwere Papierstapel anheben. Die Zugstange dient als Pumphebel für die hydraulische Presse.

Hydraulik in der Schneidemaschine

Der Pressbalken in der Schneidemaschine wird mit Hydraulik angetrieben. Durch die Hydraulik kann der Druck des Pressbalkens auf den Papierstapel stufenlos eingestellt werden. Die Höhe des Papierstapels ist nicht wichtig.

Vorpresszeit:

Der Papierstapel ist unterschiedlich hart. Deshalb muss man die Vorpresszeit regulieren. In der Normalstellung „weiches Papier“ ist die Vorpresszeit länger. So kann die Luft besser aus dem Papierstapel entweichen.

Nach dem Schnitt wird der Pressbalken durch die Ausgleichsfeder zurückgezogen.

Wenn man das Fußpedal leicht drückt, dann kann man den Pressbalken auch als Schnitt-Andeuter benutzen. Der Schnitt wird dann nur angedeutet. Die Schneidemaschine hat auch einen optischen Schnitt-Andeuter.

Hinweis:

Bei eiligen Aufträgen mit niedrigem Pressbalken-Druck arbeiten! Das ist besonders wichtig, wenn die Farbe auf den Druckbogen noch nicht ganz trocken ist.

Herstellung von Büchern

Bei der Herstellung von Büchern braucht man eine große Presskraft, die mit Hydraulik möglich ist. Durch dieses Prinzip braucht man nur sehr wenig Platz für die Aggregate.

Beispiel:

Nach dem Einhängen muss man Bücher ganzflächig pressen und gleichzeitig mit der Falzeinbrennmaschine ein Scharnier erzeugen, damit man die Bücher leicht aufklappen kann.

Hinweis:

Das Kapitel Hydraulik ist stark gekürzt. Für mehr Informationen bitte die PDF-Datei herunterladen.

Pneumatik

Das Wort „Pneuma“ stammt aus dem Griechischen und kennzeichnet das Wehen des Windes, den Hauch oder den Atem. Die Pneumatik befasst sich ausschließlich mit der Druckluft. Sie hat aber ihre Basis in der Lehre von der Mechanik der gasförmigen Körper. Luft ist ein Gasgemisch. In der Druckweiterverarbeitung wird mit Luft geringen Überdrucks gekühlt, erwärmt und getrocknet. Mittels Luft werden Papierbogen getrennt und angesaugt. Papierstapel gleiten auf Luftkissen. Diese Lufttechnik spielt in der Druckweiterverarbeitung eine so wichtige Rolle, dass wir uns auch mit ihr und nicht nur mit dem Druckluft-Spezialgebiet Pneumatik befassen wollen. Die in der Lufttechnik auftretenden Naturgesetze gelten auch in der Pneumatik. Es gibt bereits Druckluftvorrichtungen, die wirtschaftlicher und besser arbeiten als hydraulische. Luft steht überall auf der Erde unbegrenzt zur Verfügung. Druckluft muss nicht zurückgeführt werden. Man kann sie ins Freie ablassen. Druckluft ist umweltfreundlich, sauber, schnell und explosionssicher.

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 2.8 MB |

Pneumatik

Die Pneumatik beschäftigt sich mit Druckluft. Das Wort Pneuma kommt aus dem Griechischen. Es bedeutet Wind, Hauch, Atem.

Grundlage für die Pneumatik ist die Mechanik der gasförmigen Körper. Luft ist ein Gasgemisch.

Die Pneumatik ist Teil der Luft-Technik, es gelten die gleichen Naturgesetze. Luft-Technik ist sehr wichtig in der Druckweiterverarbeitung.

Verwendung in der Druckweiterverarbeitung:

- Man benutzt Luft mit etwas Überdruck zum Kühlen, Erwärmen und Trocknen.

- Mit Luft trennt man Papierbogen und saugt sie an.

- Papierstapel gleiten auf Luftkissen.

Manche Druckluft-Vorrichtungen arbeiten besser und wirtschaftlicher als hydraulische Vorrichtungen

Vorteile von Luft:

- Luft gibt es überall auf der Erde, unendlich viel.

- Man muss Luft nicht recyclen.

- Man kann die Luft ins Freie ablassen.

- Druckluft ist umweltfreundlich, sauber, schnell und ungefährlich.

Luft ist ein Gasgemisch

Luft ist ein Gemisch aus Gasen, das zu 78% aus Stickstoff und zu 21% aus Sauerstoff besteht. Den Rest bilden Edelgase, Kohlendioxyd, Wasserdampf, Staub und Schwefelverbindungen. Luft ist beinahe tausendmal leichter als Wasser. Ein Liter Luft hat im Normalzustand, also nicht zusammengepresst, in Meereshöhe und bei Null Grad Celsius eine Gewichtskraft von 1,293 Gramm. Schon vor Jahrtausenden merkte der Mensch, dass mittels Luft Feuer entfacht und unterhalten werden kann. Er nutzte schon frühzeitig den Wind. Die alten Ägypter und Phönizier rüsteten ihre Schiffe mit Segeln aus. Die Perser trieben ihre Mühlen mit Windrädern an.

- Zum Verfassen von Kommentaren bitte anmelden.

Luft ist ein Gasgemisch

Luft ist ein Gemisch aus Gasen und besteht aus:

- 78% Stickstoff,

- 21% Sauerstoff.

- Rest = 1%: Edelgase, Kohlendioxyd, Wasserdampf, Staub, Schwefelverbindungen.

Luft ist sehr leicht, 1000 Mal leichter als Wasser.

1 Liter Luft = 1,293 Gramm in Meereshöhe, bei 0° Grad Celsius.

Schon vor vielen Tausend Jahren nutzten Menschen Luft für verschiedene Aufgaben: Feuer anzünden, Windräder von Mühlen, Segelschiffe.

Luft lässt sich zusammendrücken

Im Gegensatz zu den festen und flüssigen Körpern lässt sich Luft auf einen erheblich kleineren Raum zusammendrücken. Luft nimmt bei einer Verdoppelung des Drucks nur noch den halben Rauminhalt ein. Wasser kann dagegen wie alle Flüssigkeiten nur um einige Tausendstel seines Rauminhalts zusammengepresst werden. Luft ist elastisch. Wenn der Druck zurückgeht, dehnt sich die Luft von selbst wieder aus. Wie jedes Gas hat Luft das Bestreben, den Raum auszufüllen. Nach den Erkenntnissen der Wissenschaft müssen wir uns vorstellen, dass die Teilchen der Luft sich mit der Geschwindigkeit von etwa 500 Meter je Sekunde im Raum bewegen. Befindet sich Luft in einem geschlossenen Zylinder, dann prallen die Luftmoleküle auch gegen die Innenwände des Zylinders und üben dadurch Druck auf diese Wände aus. Wenn man den Rauminhalt dieses Zylinders verkleinert – zum Beispiel durch Hineindrücken eines Kolbens –, dann erhöht die Luft ihre nach außen wirkende Kraft. Die Luftmoleküle treffen nämlich auf eine kleinere Fläche.

- Zum Verfassen von Kommentaren bitte anmelden.

Luft kann man zusammendrücken

Eigenschaften von Luft

- Luft kann man stark zusammendrücken – im Unterschied zu festen und flüssigen Körpern.

Beispiel:

Wenn man bei Luft den Druck verdoppelt, dann verkleinert sich der Rauminhalt der Luft auf die Hälfte. Wenn man bei Wasser den Druck erhöht, dann verkleinert sich der Rauminhalt des Wassers nur sehr wenig.

- Luft ist elastisch.

Wenn der Druck kleiner wird, dehnt sich die Luft von selbst wieder aus. Luft will den Raum ausfüllen, so wie jedes Gas.

- Die Teilchen der Luft bewegen sich sehr schnell - mit einer Geschwindigkeit von 500 Meter je Sekunde im Raum.

Wenn Luft in einem Zylinder ist, dann stoßen die Luftmoleküle (= Luft-Teilchen) gegen die Innenwände des Zylinders und es entsteht Druck auf die Innenwände.

Beispiel:

Wenn man einen Kolben in den Zylinder drückt, dann verkleinert sich der Rauminhalt im Zylinder und der Druck der Luft wird größer. Grund: Die Luftmoleküle treffen auf eine kleinere Fläche.

Luftdruck verteilt sich gleichmäßig

Das Pascalsche Gesetz von der gleichmäßigen Verteilung des Drucks gilt nicht nur für Flüssigkeiten, sondern sinngemäß auch für Gase und Gasgemische: „Wird gegen eine allseitig abgeschlossene Luftmenge ein Druck ausgeübt, dann pflanzt sich dieser Druck in der Luft nach allen Seiten gleichmäßig fort.“ Die Maßeinheit für den Druck, das Pascal, ist eine sehr kleine Einheit. Da sich dadurch auf manchen Gebieten der Technik große, unhandliche Zahlen ergeben, verwendet man häufig das Bar (Einheitszeichen bar) und das Millibar (Einheitszeichen mbar).

- Zum Verfassen von Kommentaren bitte anmelden.

Luftdruck verteilt sich gleichmäßig

Gas und Gas-Gemische verteilen den Druck gleichmäßig, genauso wie Flüssigkeiten.

Die Maßeinheit für den Druck ist Pascal (Pa). Pascal ist eine sehr kleine Einheit.

Für die Berechnung von hohem Druck verwendet man oft die Einheiten Bar (bar) und Millibar (mbar).

1 bar = 105 Pa

Verdichter

Verdichter sind Vorrichtungen, die Gase und Gasgemische bewegen oder verdichten. Luft ist ein Gasgemisch. Drei Arten von Verdichtern sind zu unterscheiden: Lüfter, Gebläse und Kompressoren. Die Leistung der Lüfter und Gebläse liegt vorwiegend in der Luftmenge, die sie bewegen. Sie wird in Kubikmeter je Minute angegeben. Die Steigerung des Luftdrucks reicht beim Lüfter bis zu 10 Prozent, beim Gebläse bis zu 30 Prozent. Die Kompressoren dagegen leisten bis zu 1000 Prozent Drucksteigerung, also zum Beispiel von 1 bar auf 10 bar. Lüfter kühlen Motoren, Maschinen und Werkzeuge. Es gibt Radial-Lüfter und Axial-Lüfter. Der Radial-Lüfter schleudert die Luft mit dem Schaufelrad seitwärts, also in die Verlängerungsrichtung des Schaufelradradius. Radial-Lüfter kühlen Elektromotoren. Ein Beispiel dafür bietet elektrische Handbohrmaschine. Während des Bohrens wird der Motor heiß. Wenn er nicht laufend gekühlt wird, verschmoren die Isolierschichten der Spulendrähte. Kurzschlüsse sind die Folge. Sie zerstören den Elektromotor. Um das zu verhüten, ist die Bohrmaschine mit dem Schaufelrad ausgerüstet.

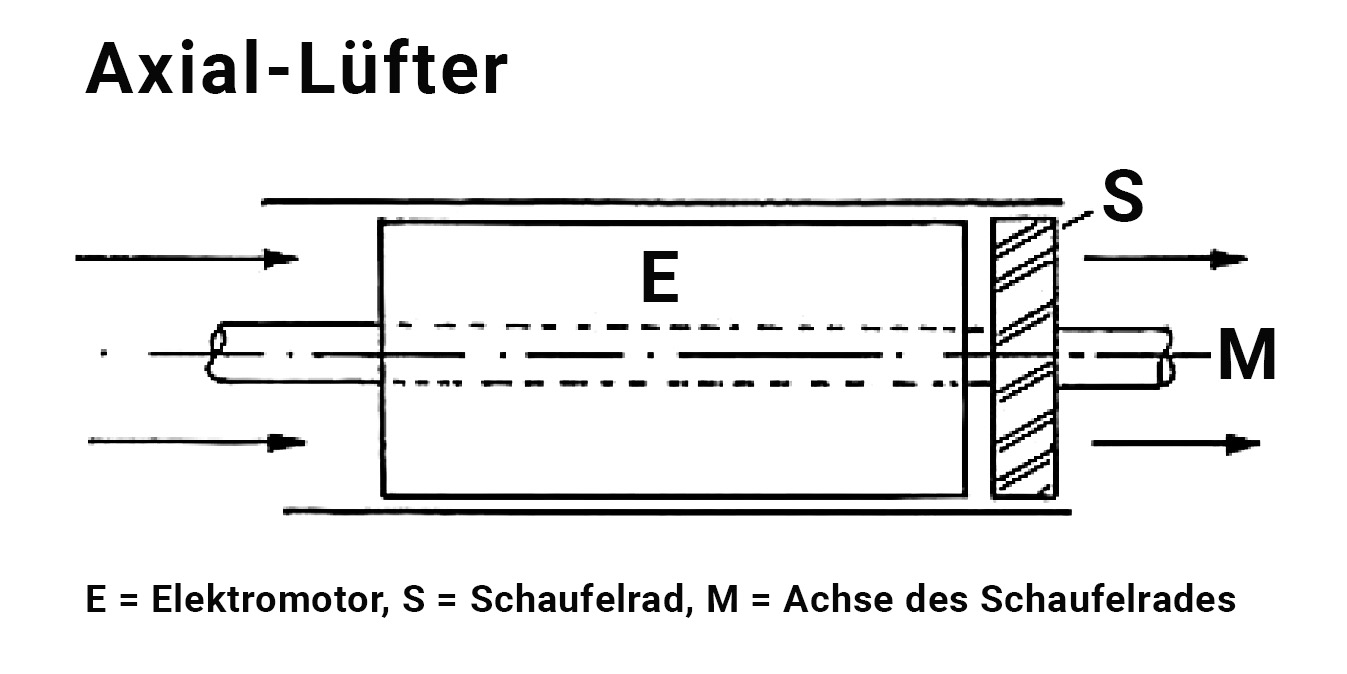

Der Axial-Lüfter befördert den Luftstrom parallel zur Drehachse des Schaufelrades.

- Zum Verfassen von Kommentaren bitte anmelden.

Verdichter

Verdichter bewegen oder verdichten Gase und Gas-Gemische (z.B. Luft).

Man unterscheidet 3 Arten von Verdichtern: Lüfter, Gebläse und Kompressoren.

Ihre Leistung wird in Kubikmeter je Minute (m3/min) gemessen.

Verdichter | Luftdruck wird erhöht bis … |

Lüfter | 10 % |

Gebläse | 30 % |

Kompressor | 1000 % (= von 1 bar auf 10 bar) |

Lüfter

Lüfter kühlen Motoren, Maschinen und Werkzeuge. Man unterscheidet Radial-Lüfter und Axial-Lüfter.

Radial-Lüfter

Der Radial-Lüfter schleudert die Luft mit dem Schaufelrad nach den Seiten. Radial-Lüfter kühlen Elektro-Motoren.

Axial-Lüfter

Die Luft strömt parallel in Richtung der Achse des Schaufelrades.

Beispiel: Bohrmaschinen.

Beim Bohren wird der Motor heiß. Wenn er nicht dauernd gekühlt wird, verschmoren die Isolierschichten der Spulendrähte. Es gibt einen Kurzschluss und der Elektro-Motor geht kaputt. Damit das nicht passiert, hat die Bohrmaschine ein Schaufelrad.

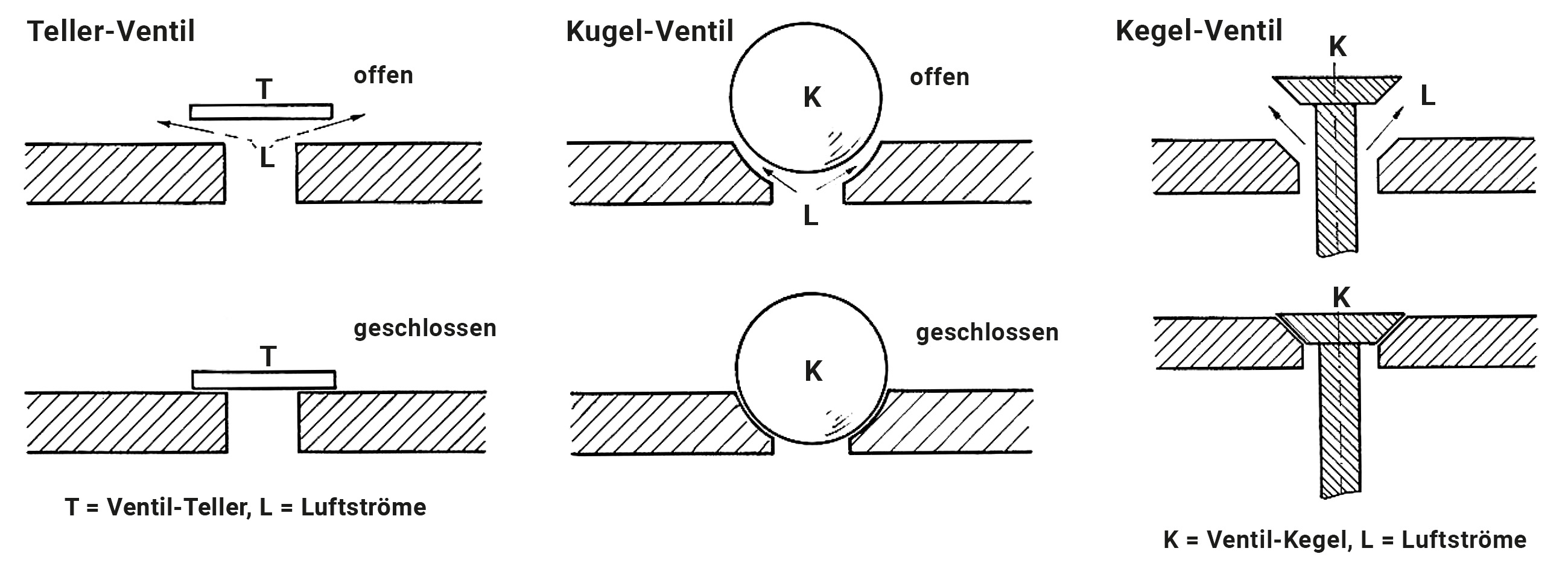

Ventile

Pneumatikventile sperren und öffnen die Luftwege. So vielfältig, wie die Anwendungsarten der Pneumatik sind, so vielfältig sind auch die Arten ihrer Ventile. Nach dem im Ventil beweglichen Verschlusskörper unterscheidet man Teller-, Kugel- und Kegelventile. Nach ihrer Wirkungsweise werden die Ventile in Wege-, Rückschlag-, Druck- und Drosselventile eingeteilt.

Die Wegeventile sperren oder öffnen den Luftströmen einen oder mehrere Durchflusswege. Es gibt Wegeventile, die sich öffnen, wenn der Einlassdruck höher ist als der Auslassdruck, bei anderen ist es umgekehrt.

Das Rückschlagventil gestattet den Durchfluss nur in einer Richtung.

Das Druckventil regelt den Druck. Es öffnet sich, wenn der Druck eine vorgegebene Grenze übersteigt. Es schließt sich, wenn der Druck zu stark abfällt.

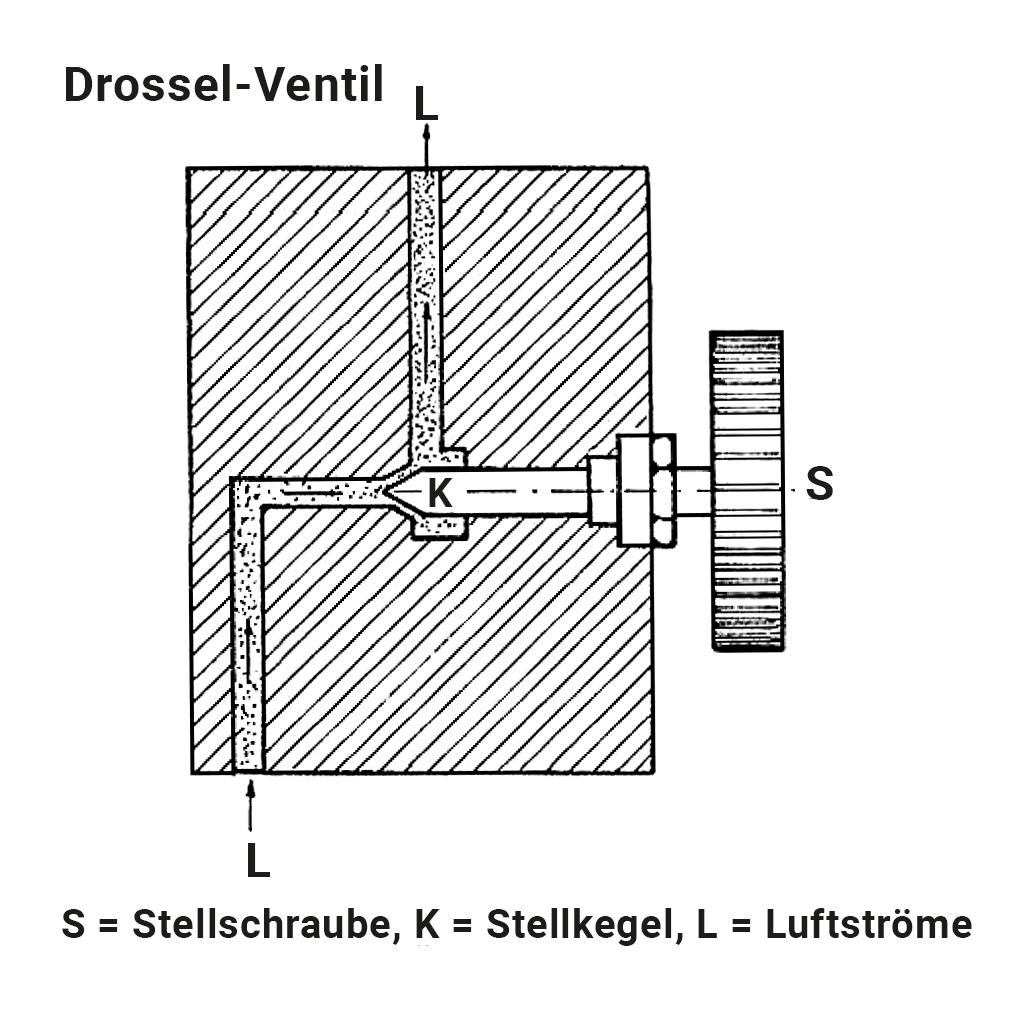

Das Drosselventil verringert die Menge des Luftstroms. Von dieser Menge hängt die Geschwindigkeit der Kolbenbewegung in den Pneumatikzylindern ab. In den Anlegeapparaten der Falzmaschinen stellt man mit dem Drosselventil die Stärke der Blas- und Saugluft ein.

- Zum Verfassen von Kommentaren bitte anmelden.

Ventile

Ventile sperren und öffnen die Wege für die Luft. Man unterscheidet Ventile nach Form des Verschlusses und nach ihrer Wirkung.

Unterscheidung nach Verschluss-Formen:

Teller-Ventile, Kugel-Ventile, Kegel-Ventile.

Unterscheidung nach Wirkung:

Wege-Ventile, Rückschlag-Ventile, Druck-Ventile, Drossel-Ventile.

- Wege-Ventile

Sie sperren oder öffnen Wege für die Luft. Manche Wege-Ventile öffnen sich, wenn der Einlass-Druck größer ist als der Auslass-Druck, andere Ventile öffnen sich, wenn der Auslass-Druck größer ist als der Einlass-Druck.

- Rückschlag-Ventile

Luft fließt nur in eine Richtung.

- Druck-Ventile

Sie regeln den Druck. Wenn der Druck zu hoch ist, öffnet das Ventil. Wenn der Druck niedrig ist, schließt das Ventil.

- Drossel-Ventile

Sie verringern (drosseln) den Luftstrom. Drossel-Ventile gibt es in Pneumatik-Zylindern. Sie regulieren die Geschwindigkeit der Kolbenbewegung. In Falzmaschinen regulieren Drossel-Ventile die Stärke der Blas- und Saugluft am Trennkopf.

Kolbenverdichter

Hohe Drücke lassen sich mit Kolbenverdichtern erreichen. In einem Zylinder ist ein abgedichteter Kolben verschiebbar gelagert. Der einfachste Kolbenverdichter ist die Fahrradluftpumpe.

- Zum Verfassen von Kommentaren bitte anmelden.

Kolbenverdichter

Mit Kolbenverdichtern kann man sehr hohe Drücke erzeugen.

Funktionsweise: In einem geschlossenen Zylinder bewegt sich ein Kolben.

Beispiel für einen einfachen Kolbenverdichter: Luftpumpe für das Fahrrad.

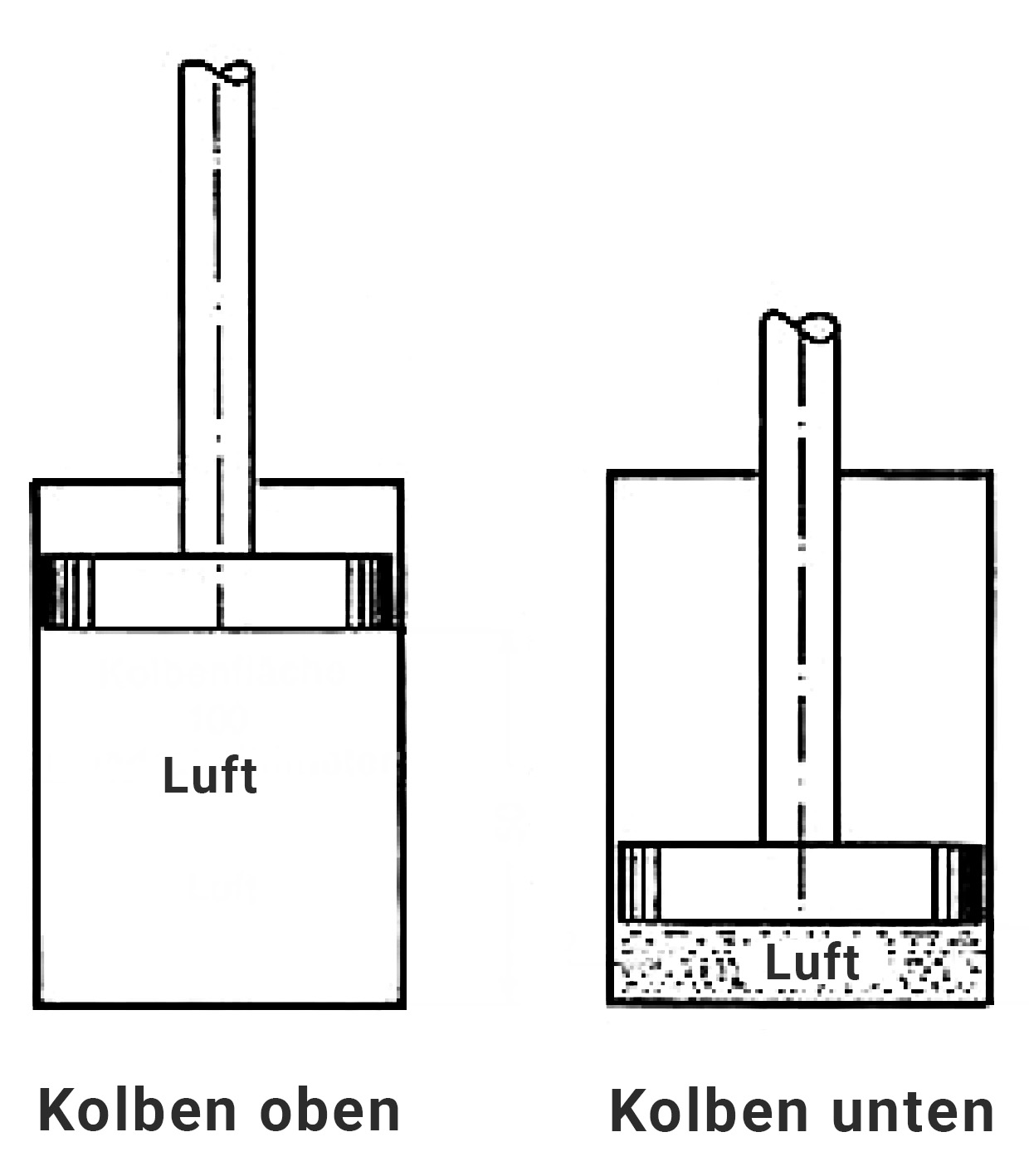

Kompressor

Besonders hohe Drücke werden mit dem Kompressor erreicht, der als Kolbenpumpe arbeitet. Die Kurbel im Grundgestell wird von außen durch einen Elektromotor angetrieben. Dadurch bewegt sich der Kolben im Zylinder wechselweise nach oben und nach unten. Während seiner Abwärtsbewegung saugt er Luft an. Im Zuge seiner Aufwärtsbewegung presst er die Luft zusammen und dann aus dem Zylinder heraus. Die Wirkungsweise der beiden Ventile ist folgendermaßen: Das Einlassventil ist geöffnet, das Auslassventil geschlossen. Durch das geöffnete Einlassventil wird Luft angesaugt. Im Saugluftkanal entsteht ein Sog. Ansaug- und Ausstoßvorgang wiederholen sich wechselweise schnell hintereinander. Sie erzeugen einen pulsierenden Saugluft- und einen Blasluftstrom.

Bogenanlegeapparate benötigen die Blasluft für das Auflockern und Trennen der Bogen. Mittels der Saugluft werden die Bogen dem Anlegetisch zugeführt. Um einen gleichmäßigen Druckluftstrom zu gewinnen, leitet man die vom Kompressor kommenden pulsierenden Luftstöße in einen Druckluftbehälter. Er glättet die Stöße, stabilisiert die Druckluftversorgung und bildet die Druckluftreserve. Der Kompressor ist durch ein Druckventil mit dem Druckluftbehälter verbunden. Sobald der Luftdruck im Behälter den eingestellten oberen Grenzwert erreicht hat, schaltet ein Regler den Kompressor ab. Sobald der Luftdruck den unteren Grenzwert unterschreitet, tritt der Kompressor automatisch wieder in Tätigkeit.

- Zum Verfassen von Kommentaren bitte anmelden.

Kompressor

Mit Kompressoren (=Verdichter) kann man sehr hohen Druck erzeugen.

Wie arbeiten Kompressoren?

Kompressoren arbeiten wie eine Kolbenpumpe. Ein Elektromotor treibt die Kurbel an. Dadurch bewegt sich der Kolben im Zylinder abwechselnd nach oben und nach unten. Bei der Bewegung nach unten saugt der Kolben Luft an. Bei der Bewegung nach oben presst der Kolben die Luft zusammen und aus dem Zylinder heraus.

Wie arbeiten die Ventile?

Das Einlass-Ventil ist geöffnet und das Auslass-Ventil ist geschlossen: Durch das geöffnete Einlass-Ventil wird Luft angesaugt. Im Saugluft-Kanal entsteht ein Sog .

Luft-Ansaugen (= Saugluft) und Luft-Ausstoßen (= Blasluft) wiederholen sich abwechselnd und sehr schnell hintereinander.

Abb. 2.3-18: Kompressor. K = Kolben, E = Einlass-Ventil, A = Auslass-Ventil, S = Saugluft-Kanal, B = Blasluft-Kanal, R = Kühlrippen

Abb. 2.3-19: Abb 2.3.-20:

Der Kolben bewegt sich nach unten Der Kolben bewegt sich nach oben und

und saugt Luft an presst die Luft in die Blasluft-Leitung

Kompressor und Druckluft-Behälter sind durch ein Druck-Ventil miteinander verbunden. Im Behälter ist ein oberer und ein unterer Grenzwert eingestellt. Sobald der Luftdruck den oberen Grenzwert erreicht, schaltet ein Regler den Kompressor ab. Sobald der Luftdruck den unteren Grenzwert erreicht, schaltet ein Regler den Kompressor an.

Anleger

Mit der Saugluft werden die Bogen am Anlegetisch (= Anleger) angesaugt.

Mit der Blasluft werden die Bogen aufgelockert und getrennt.

Der Druckluftstrom soll gleichmäßig sein. Deshalb leitet man die Luftstöße, die vom Kompressor kommen, in einen Druckluft-Behälter. Im Behälter werden die Luftstöße ausgeglichen. Die Versorgung mit Druckluft wird stabilisiert. Die Druckluft wird gespeichert.

Blas-, Saug- und Druckluft in der Druckweiterverarbeitung

Mittels Blas- und Saugluft trennt der Bogenanlegeapparat die einzelnen Bogen vom Papierstapel. Oben auf der Stapelwand der Maschine sitzt der Blasluftkanal mit den Blasluftdüsen. Diese richten ihre Luftströme gegen die oberen Papierlagen des Stapels. Die beiden unteren Düsen lockern und trennen die Bogen so voneinander, dass ihre Vorderkanten den Saugern entgegenspringen. Die oberste Düse richtet ihren Luftstrahl gegen die Unterseite des angesaugten Bogens und verhindert damit das Zurückfallen des angesaugten Bogens.

Richtiges Einstellen des Anlegers.

Für das einwandfreie Arbeiten des Anlegers ist es notwendig, vier Vorgänge zu beachten: Blasluft, Saugluft, Kippung und Stapeltransport. Die Stärke der Blasluft hängt ebenso wie die Saugluft von der Dicke und dem Gewicht des jeweils zu verarbeitenden Papiers ab. Die Blasluft soll die Bogen zwar gut auflockern, sie aber nicht über die oberste Düsenreihe hinwegdrücken. Die Saugluft muss die Bogen zwar sicher ansaugen und festhalten, sie darf aber nicht so stark sein, dass sie zwei oder noch mehr Bogen heranzieht und dadurch Stopper verursacht. Kippung und Stapeltransport: Die Kippung ist jene Kippbewegung, die von den Saugern nach dem Ansaugen des Bogens ausgeführt wird. Die vordere Bogenkante wird angehoben, damit die Blasluftgut unter den Bogen gelangt. Der Stapeltransport bringt den Stapeltisch schrittweise so nach oben, dass die Stapeloberfläche immer das Niveau behält, das für die Bogentrennung und Bogenübernahme nötig ist. Viel Sorgfalt und technisches Können sind notwendig, um alle vier Vorgänge richtig aufeinander abzustimmen.

Luftkissen schützen vor Beschädigungen.

Heute werden häufig leichte und dünne Papiere verarbeitet. Daraus ergeben sich hohe Anforderungen an die Druckweiterverarbeitung. Eine ausgereifte Lufttechnik und zuverlässige Einstellung der Luftströme bewirken die sichere Führung des Papiers. Wenn ein Papierbogen die Bedruck- oder Lackierzone einer Maschine durchlaufen hat, ist die aufgetragene Schicht sehr berührungsempfindlich. In solchen Fällen haben sich Luftpolster bewährt, die durch Luftströme gebildet werden, die die Oberfläche vor Beschädigungen schützen.

Luft macht schwere Papierstapel leicht.

Schwere Papier- und Kartonstapel lassen sich auf Lufttischen mühelos bewegen. Der Lufttisch der Schneidemaschine erleichtert erheblich die Handhabung der Stapel. Der Tisch einer Schneidemaschine hat kleine dunkle Kreise. Das sind die Köpfe der Kugelventile. Ihre Kugeln markieren sich in Kreismitte als helle Punkte. Die Kugeln verschließen die Ventilöffnungen und ragen geringfügig über die Tischebene hinaus. Wenn dann ein Papierstapel auf den Lufttisch gelangt, drückt er mit seinem Gewicht die Kugel nach unten. Dadurch wird der Weg für die Gebläseluft frei. Diese strömt an der Kugel vorbei nach oben unter den Papierstapel. Sie bildet dort zusammen mit den anderen Kugelventilen ein Luftkissen, auf dem der Papierstapel schwimmt.

Blas- und Druckluft am Rütteltisch.

Lufttische erleichtern die Arbeit nicht nur an den Schneidemaschinen, sondern auch an anderen Plätzen der Druckweiterverarbeitung. Lange Förderstraßen lassen sich nach dem Baukastenprinzip mit Lufttischen bilden und kombinieren. Außerdem werden auch Rütteltische mit Blaslufttischen und Blasluftseitenanschlägen ausgerüstet. Rütteltische arbeiten nicht nur mit Blasluft, sondern auch mit Pressluft (Druckluft). Erzeugt wird die Druckluft durch einen Kompressor. Sie gelangt zuerst zum Filter und Wasserabscheider, passiert dann das Druckregelventil und anschließend den Öler. (Der Öler reichert die Druckluft mit einem feinen Ölnebel an. Dieses Öl hält die beweglichen Teile der gesamten Anlage gleitfähig.) Von dort aus strömt die Druckluft in die Verteilerzentrale mit den Wegeventilen. Die Schläuche leiten die Druckluft zu den verschiedenen Arbeitszylindern.

- Zum Verfassen von Kommentaren bitte anmelden.

Blasluft, Saugluft, Druckluft

Am Anleger werden die einzelnen Druckbogen mit Blasluft und mit Saugluft vom Papierstapel getrennt.

Am Anleger oben ist der Blasluft-Kanal mit mehreren Düsen für Blasluft. Sie blasen Luft aus verschiedenen Richtungen auf den Papierstapel. Die Blasluft lockert die oberen Bogen und trennt sie voneinander.

Der jeweils obere Bogen wird mit Saugluft angesaugt. Die Blasluft bläst von unten auf den angesaugten Bogen, so dass der Bogen nicht auf den Stapel zurückfällt.

Abb. 2.3-25: Blas- und Saugluft trennt die Bogen.

Regeln für die Einstellung des Anlegers

4 Vorgänge sind für das richtige Funktionieren des Anlegers wichtig:

- Blasluft

- Saugluft

- Kippung

- Stapeltransport.

Diese 4 Vorgänge müssen sehr gut aufeinander abgestimmt sein.

Blasluft

Die Stärke der Blasluft ist abhängig von der Papier-Dicke und vom Papier-Gewicht. Die Blasluft soll den Bogen gut auflockern, aber nicht über die oberste Düsenreihe drücken.

Saugluft

Die Saugluft muss den Bogen sicher ansaugen und festhalten. Sie darf aber nur 1 Bogen anziehen, damit kein Stopper entsteht.

Kippung

Kippung ist die Bewegung der Sauger, nachdem sie den Bogen angesaugt haben. Die Kippung hebt die vordere Bogenkante ein wenig an, damit die Blasluft gut unter den Bogen kommt.

Stapeltransport

Der Stapeltransport hebt den Stapeltisch schrittweise nach oben, damit die Stapel-Oberfläche immer die richtige Höhe hat und die einzelnen Bogen übernommen werden können.

Abb. 2.3.-26: Blick unter die Sauger eines Anlegers

Luftkissen

Luftkissen schützen vor Beschädigungen bei leichten und dünnen Papieren. Besonders unmittelbar nach dem Bedrucken und Lackieren ist Papier sehr empfindlich und kann leicht beschädigt werden.

Deshalb gibt es diese Regeln:

- Das Papier muss sicher geführt werden.

- Die Luft-Technik muss gut funktionieren.

- Die Luftströme müssen richtig eingestellt sein, damit der Bogen nicht auf der Trommel liegt, sondern auf dem Luft-Strom schwebt (= Luft-Polster).

Abb. 2.3.-27: Bogentransport auf einem Luftkissen. T = Trommel mit Blasluft-Düsen, B = Bogen, L = Leitblech

Luft macht schwere Papierstapel leicht.

Die Schneidemaschine hat einen Luft-Tisch. Auf diesem Luft-Tisch kann man schwere Papier- und Kartonstapel leicht bewegen.

- Der Luft-Tisch hat kleine dunkle Kreise. Das sind die Köpfe der Kugel-Ventile. Die Kugeln erkennt man in der Kreismitte als helle Punkte.

- Die Kugeln schließen die Ventil-Öffnungen und ragen etwas über die Tisch-Oberfläche hinaus. Wenn ein Papierstapel auf dem Tisch liegt, dann drückt er mit seinem Gewicht die Kugeln nach unten. Dann kann die Luft aus dem Gebläse strömen, an der Kugel vorbei nach oben unter den Papierstapel.

- Weil die Luft aus allen Kugel-Ventilen strömt, schwebt der Papierstapel auf einem Luft-Kissen und man kann ihn leicht bewegen.

Abb. Kugelventil am Luft-Tisch geschlossen " offen. K = Kugel, G = Gebläseluft, P = Papierstapel, L = Luftkissen

Blas- und Druckluft am Rütteltisch

Luft-Tische erleichtern das Verarbeiten der Druckbogen, z. B. an Schneidemaschinen oder an Rütteltischen. Man kann lange Förderstraßen bilden, wie mit einem Baukasten-System.

Rütteltische arbeiten mit Blasluft und auch mit Druckluft (= Pressluft). Die Druckluft wird durch einen Kompressor erzeugt.

Abb. 2.3-35: Druckluft-Zentrale des Rütteltisches

Verlauf des Luftstroms

- Die Luft strömt zuerst zum Filter und Wasserabscheider,

- dann durch das Druckregel-Ventil und den Öler.

- Der Öler sprüht einen feinen Öl-Nebel in die Druckluft, damit die beweglichen Teile der Anlage genügend Schmiermittel haben und gut gleiten.

- Dann strömt die Druckluft in die Verteiler-Zentrale mit den Wege-Ventilen.

- Schläuche leiten die Druckluft zu den verschiedenen Arbeitszylindern.

Elektrik

Die Elektrik beschäftigt sich mit den Naturvorgängen bei der Erzeugung und Weiterleitung der elektrischen Energie in metallischen Leitern. Beim Versuch, in das Wesen der Elektrizität einzudringen, stoßen wir auf gewisse Schwierigkeiten.

Die Hauptgründe dafür sind:

• Die Elektrizität ist durch andere physikalische, insbesondere durch mechanische Begriffe nicht erklärbar.

• Wir besitzen kein Sinnesorgan, mit dem wir die Elektrizität wahrnehmen können; darum ist beim Umgang mit Elektrizität besondere Vorsicht geboten.

Anwendung findet die Elektrizität in der Druckweilerverarbeitung hauptsächlich bei elektrischen Maschinen, wo die elektrische Energie in mechanische Energie umgewandelt wird, also in Klebebindemaschinen, Schneidemaschinen, Falzmaschinen, Buchfertigungsstraßen etc.

Im technischen Bereich stellt die magnetische Wirkung des elektrischen Stromes (der Elektromagnetismus) eine der wichtigsten Erscheinungen dar, auf der die Vielfalt der Anwendungen der Elektrizität beruht.

Statische Elektrizität erfahren wir z.B. beim Papiertransport in Falzmaschinen. Das äußere Erscheinungsbild der elektrostatischen Aufladung ist dort dadurch gekennzeichnet, dass die Bogen aneinander haften, eine Trennung durch den Anleger nicht erfolgt oder der Einlauf des Falzbogens durch die Haftung an Maschinenteilen und Rollentischen behindert wird. Ursachen statischer Aufladung können Reibung an glatten Metalloberflächen bei erhöhter Laufgeschwindigkeit, zu geringe Luftfeuchtigkeit (relative Luftfeuchtigkeit kleiner als 55%) oder Papiereigenschaften wie glatte Oberflächen, geringes Papiergewicht und geringe Steifigkeit sein. Hierdurch entsteht eine unterschiedliche Aufladung, denn alle Stoffe, auch Isolatoren (Nichtleiter), enthalten positive und negative Ladungen. Sie sind in Isolatoren unbeweglich. Berühren sich zwei verschiedene Stoffe, so erfolgt Ladungstrennung, indem an der Berührungsfläche Elektronen eines Stoffes zum anderen übergehen. Der Ladungsausgleich geschieht meist über die Luft. Akklimatisierung der Falzbogen, zusätzliches Bogenschütteln, Verdunstung von Flüssigkeit an der Maschine sowie das Einsprühen von Falzwalzen, Taschen und Rollentischen mit Antistatik-Spray helfen meist nur kurze Zeit.

(Achtung! Das Kapitel Elektrik ist stark gekürzt. Für tiefgreifende Informationen, bitte die PDF-Datei herunterladen. Dabei ist besonders das Kapitel „2.4.5 Gefahren und Schutzmaßnahmen“ zu beachten!)

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 4.62 MB |

Elektrik

Die Elektrik beschäftigt sich mit der Erzeugung und Weiterleitung von elektrischer Energie in metallischen Leitern. Elektrik nennt man auch Lehre der Elektrizität.

Man kann Elektrik schwerer verstehen als z.B. Mechanik, …

- weil man Elektrizität nicht durch andere physikalische Begriffe erklären kann, z.B. aus der Mechanik.

- weil man Elektrizität nicht wahrnehmen kann. Menschen haben dafür kein Sinnesorgan.

Deshalb muss man beim Umgang mit Elektrizität besonders vorsichtig sein.

In der Druckweiterverarbeitung gibt es viele elektrische Maschinen. Bei diesen Maschinen wird die elektrische Energie in mechanische Energie umgewandelt.

Beispiele:

Klebebinde-Maschinen, Schneidemaschinen, Falzmaschinen, Buchfertigungsstraßen u.a.

Eigenschaften von elektrischem Strom:

- Elektrischer Strom ist elektromagnetisch (= Elektromagnetismus).

- Elektrischer Strom ist elektrostatisch.

Beispiel: Papiertransport in der Falzmaschine

Papier kann sich elektrostatisch aufladen. Das merkt man, wenn

- die Bogen aneinander haften,

- die Bogen am Anleger nicht voneinander getrennt werden,

- der Falzbogen nicht gut transportiert wird.

Der Falzbogen bleibt an Maschinenteilen oder Rollentischen hängen.

Ursachen für statische Aufladung:

- Reibung an glatten Metall-Oberflächen bei hoher Laufgeschwindigkeit

- zu niedrige Luft-Feuchtigkeit (relative Luft-Feuchtigkeit kleiner als 55 %)

- glattes Papier

- niedriges Papier-Gewicht

- weiches Papier

Folge:

Unterschiedliche elektrostatische Aufladung, denn alle Stoffe haben positive und negative Ladungen.

Stoffe, die keinen elektrischen Strom leiten, nennt man Nicht-Leiter oder Isolatoren.

Maßnahmen, damit sich Bogen nicht elektrostatisch aufladen:

- Falzbogen akklimatisieren (= an die Raumtemperatur angleichen),

- Bogenschütteln

- Flüssigkeit an der Maschine verdunsten

- Falzwalzen, Taschen und Rollentische mit Anti-Statik-Spray einsprühen.

Hinweis:

Das Kapitel Elektrik ist stark gekürzt. Für mehr Informationen bitte die PDF-Datei herunterladen. Besonders wichtig: Kapitel 2.4.5 – Gefahren und Schutzmaßnahmen

Elektronik

Die Elektronik ist ein Hauptgebiet der Elektrotechnik. Elektronik ist die Wissenschaft von der Steuerung des elektrischen Stromes durch elektronische Schaltungen. Elektronische Elemente verhalten sich nichtlinear, während das Verhalten anderer elektrischer (nicht-elektronischer) Elemente als linear bezeichnet wird. Elektronik befasst sich außerdem mit der Funktion elektronischer Bauelemente selbst.

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 2.89 MB |

Was ist Elektronik?

Elektronik ist die Lehre von Elektronen bzw. Ionen im Vakuum, in Gasen und in Halbleitern.

Halbleiter sind Werkstoffe, deren elektrisches Leitfähigkeitsverhalten unter Normalbedingungen zwischen dem der Metalle und der Isolatoren liegt. Die elektrische Leitfähigkeit der Halbleiterbauelemente wird dabei durch Störungen (Verunreinigungen) im Gitteraufbau des Materials bestimmt. Die wichtigsten Halbleiterbauelemente sind Halbleiterwiderstand, -kapazität, -diode und Transistor.

Elektronische Bauteile übernehmen heute immer mehr Aufgaben, die früher von mechanischen oder elektromechanischen Bauelementen ausgeführt wurden, oder aus technischen und wirtschaftlichen Gründen überhaupt nicht gelöst werden konnten. So werden heute z. B. Transistoren, Dioden und Integrierte Schaltkreise an Stelle von Röhren, Relais, Schaltern und mechanischen Laufwerken verwendet.

- Zum Verfassen von Kommentaren bitte anmelden.

Grundbausteine der Elektronik

Widerstände, Dioden und Transistoren werden in großer Zahl für elektronische Einrichtungen benötigt.

Halbleiterwiderstände

Bestimmte Widerstände zeigen eine große Temperatur-, Licht- oder Spannungsabhängigkeit ihres Widerstandsverhaltens. Aus entsprechenden Halbleiterwerkstoffen fertigt man Widerstände, deren Widerstandswert sich durch äußere Einflüsse (Temperatur-, Licht-, Spannungsschwankungen) stark ändert. Man unterscheidet temperaturabhängige Widerstände (PTC-, NTC-Widerstände), lichtabhängige Widerstände (LDR-Widerstände) und spannungsabhängige Widerstände (VDR-Widerstände).

Bei temperaturabhängigen Widerständen unterscheidet man zwischen Heißleiterwiderständen und Kaltleiterwiderständen.

Widerstände, deren elektrische Leitfähigkeit im kalten Zustand sehr viel größer ist als im warmen Zustand, werden als Kaltleiter bezeichnet. Ihr Widerstandswert nimmt mit steigender Temperatur zu. Sie haben einen recht großen Temperaturbeiwert und werden daher auch als PTC-Widerstände bezeichnet.

Anwendung von PTC-Widerständen: Sie werden z. B. als Temperaturfühler in Maschinen eingesetzt. Denn wird ein PTC-Widerstand nur mit kleinen Spannungen betrieben (etwa 1 V), so wird die Temperatur des PTC-Widerstandes durch die Umgebungstemperatur bestimmt. Erhöht sich die Temperatur nun im Innern der Maschine unzulässig stark, so kann durch den PTC- Widerstand eine Sicherheitsabschaltung ausgelöst werden. Neben der Anwendung als Motoren- und Geräteschutz kann der PTC-Widerstand auch als Temperaturregler verwendet werden.

PTC: Positive Temperature Coefficient (engl.), positiver Temperaturfaktor (deutsch)

Widerstände, deren elektrische Leitfähigkeit im heißen Zustand sehr viel größer ist als im kalten Zustand, werden als Heißleiter bezeichnet. Ihr Widerstandswert nimmt mit steigender Temperatur ab. Sie haben einen recht großen negativen Temperaturbeiwert und werden daher auch NTC-Widerstände oder Thermistoren genannt.

Anwendung von NTC-Widerständen: Heißleiterwiderstände werden in großem Umfang zur Temperaturstabilisierung von Halbleiterschaltungen eingesetzt. Die Widerstandsänderungen des Heißleiters werden hervorgerufen durch eine Änderung der Temperatur des umgebenden Mediums und innere Erwärmung durch unterschiedliche elektrische Belastung. In Stromkreisen dienen sie so zur Herabsetzung des Einschaltstromes. Sie eignen sich ebenfalls gut als Temperaturfühler, wo Meßort und Anzeigeort weit auseinanderliegen. In sogenannten Zeitschaltungen wird das zeitliche Verhalten des Heißleiters bei Erwärmung und Abkühlung ausgenutzt.

NTC: Negative Tamperature Coefficient (engl.), negativer Temperaturfaktor (deutsch)

Merke:

Beim Heißleiter (NTC-Widerstand) sinkt der Wert des Widerstandes mit steigender Temperatur.

Beim Kaltleiterwiderstand (PTC-Widerstand) steigt der Wert des Widerstandes mit steigender Temperatur.

Fotodiode

Halbleiterdioden, deren Widerstand bei Energiezufuhr von außen in Form von Wärme oder Licht abnimmt, deren Leitfähigkeit also vom Licht besonders stark abhängt, bezeichnet man als Fotodioden. Sie lassen einen mit der Beleuchtungsstärke ansteigenden Sperrstrom fließen.