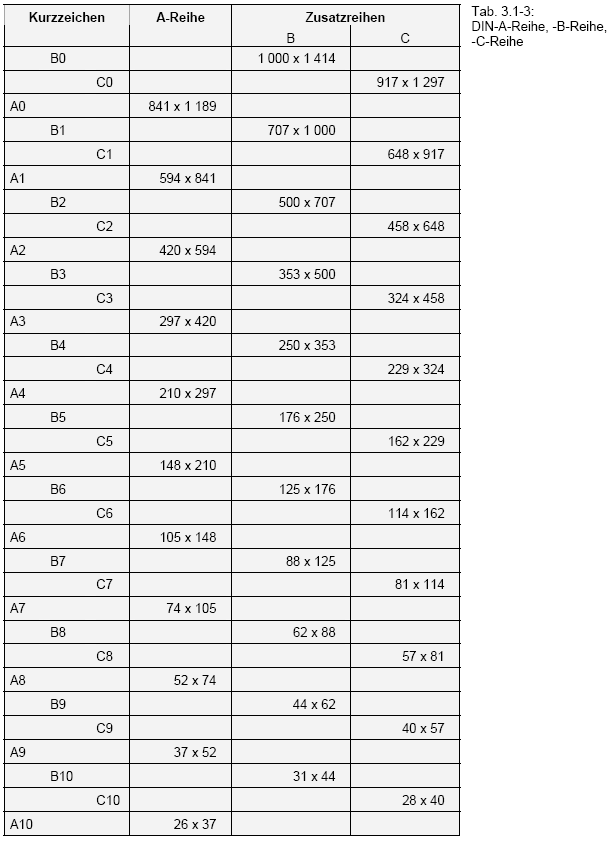

Von Carl-Otto Danz, Beuth Hochschule für Technik Berlin, Studiengang Druck- und Medientechnik Master

RFID-Transponder-Produktion als Teilgebiet der printed electronics

Das gesamte Themengebiet der 'printed electronics' fällt in das Innvoationsfeld 'Printprodukte & Dienstleistungen', wobei zum momentanen Zeitpunkt Forschung und Entwicklung im Mittelpunkt stehen.

Bildmaterial: Informationsforum RFID e.V.

Gliederung

Ziel dieses Eintrages soll sein, dem Leser Informationen darüber zu vermitteln, inwieweit die Produktion von RFID-Transpondern mit drucktechnischen Verfahren derzeit möglich ist.

Hierfür wird zunächst eine kurze Definition der "printed electronics" gegeben, um im Weiteren den Aufbau und die nötigen Komponenten eines RFID-Systems zu erläutern. Zum besseren Verständnis wird ein kurzer Vergleich zum bestehenden Barcode-System gezogen, sowie Anwendungsbeispiele für RFID-Systeme genannt.

Mit dem zuvor vermittelten Vorwissen über die Bestandteile eines RFID-Transponders wird schließlich erörtert, inwieweit es derzeit mit drucktechnischen Verfahren möglich ist, die bis dato teure Produktion von RFID-Transpondern kostengünstiger zu gestalten und damit die Massenproduktion solcher Systemkomponenten zu ermöglichen.

In Zeiten immer niedriger ausfallender Auflagen und stetig sinkener Abonomenten-Zahlen bei Zeitungen sticht das gesamte breite Gebiet der "printed electronics" mit einem gewaltigen Wachstumspotential für die drucktechnische Branche positiv heraus.

Allein die prognostizierten Zahlen für die zukünftige Produktion von gedruckten bzw. Silizium-Chip-freien RFID-Transpondern sind kaum fassbar. So sollen die so 2009 produzierten 40 Millionen RFID-Tranponder auf 690 Milliarden Stück weltweit im Jahr 2019 heranwachsen, wobei die Produktion mit den uns bekannten drucktechnischen Verfahren wie Offset-, Flexo- oder Tiefdruck bewerkstelligt wird.

Das Thema der "printed electronics" mit gedruckten RFID-Transpondern als Teilgebiet ist also ein mehr als erntzunehmendes Thema für die Branche und von überhaus hoher Bedeutung.

Spricht man von 'printed electronics', oder zu deutsch von 'gedruckter Elektronik', so handelt es sich um diverse drucktechnische Verfahren, mit denen elektronische Komponenten und Schaltungen auf verschiedene Substrate (Papier, Folie oder organische Trägermaterialien) aufgebracht, also gedruckt werden können.

RFID steht für "Radio Frequency Identification". Ins Deutsche frei übersetzt bedeutet dies "Funkerkennung".

Grundprinzip dieser Funkerkennung ist, dass Daten berührungslos und ohne Sichtkontakt gelesen und gespeichert werden können.

Das typische RFID-System beinhaltet drei Elemente.

- Transponder

- Lesegerät

- Frequenz

Der Begriff 'Transponder' setzt sich aus den Elementen 'Transmitter' und 'Responder' zusammen, was zugleich seine Funktion erklärt. Er antwortet (respond) auf Anfrage mit dem senden (transmit) von Daten. Der Transponder kann entweder an oder in einem Gegenstand oder Lebewesen angebracht sein.

Das Lesegerät dient zum Auslesen der Transponder-Daten und kann ein Handgerät oder fest installiertes Großgerät sein. Es enthält eine Software (ein Mikroprogramm), welche den eigentlichen Leseprozess steuert, und eine RFID-Middleware mit Schnittstellen zu weiteren EDV-Systemen und Datenbanken.

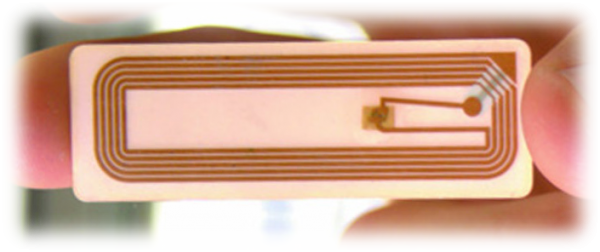

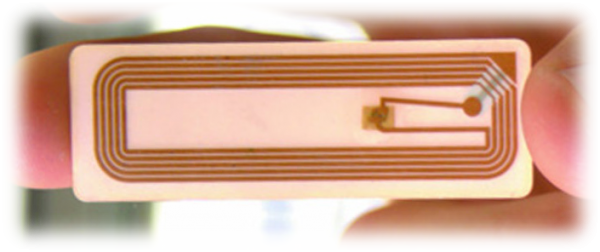

Ein RFID-Tranponder besteht in der Regel aus drei bzw. vier Komponenten. Dem Mikrochip, der Antenne, einem Träger oder Gehäuse und gegebenenfalls einer Energiequelle.

Der Mikrochip dient als beschreibbarer Datenträger, welcher Informationen wie etwa den „Electronic Product Code“ (EPC) speichert, um ein markiertes Produkt eindeutig identifizieren zu können.

Die Antenne empfängt und sendet (bei sogenannten "aktiven Tranpondern") Daten. Die Antennengröße ist hierbei abhängig von den verwendeten Frequenzen und Wellenlängen, je nach angestrebten Einsatzgebiet und damit verbunden der erforderlichen Reichweite des Transponders.

Als Träger oder Gehäuse dienen meist Klebe-Etiketten, Folien oder Kapseln; beispielsweise um diese unter der Haut eines Lebewesens zu implantieren und somit zu markieren.

Bildmaterial: Informationsforum RFID e.V.

Weitere Informationen zu den Bestandteilen eines RFID-Transponders finden Sie hier. (externer link)

Wie in Kapitel 2.1 beschrieben, besteht ein RFID-System im Wesentlichen aus einem Transponder, einem Lesegerät und einer dazugehörigen Freqeunz.

Das Lesegerät erzeugt ein elektromagnetisches Feld, welches von der Antenne des Transponders empfangen und an den Chip weitergeleitet wird. So werden Befehle, wie etwa das Abfragen einer Warennummer, an den Transponder übermittelt. Der Transponder selbst erzeugt kein elektromagnetisches Feld. Vielmehr verändert er durch 'Resonanz'-Verhalten das Feld des Lesegerätes, in dem es diesem Energie entzieht.

Das Lesegerät registriert die Veränderung des eigenen Feldes und erhält somit eine Antwort auf die gesendete Abfrage. Der gesamte Vorgang geht dabei innerhalb von Bruchteilen einer Sekunde von Statten.

Das elektromagnetische Feld ist anfällig für Störfaktoren, wie etwa umgebende Stoffe wie Metalle oder Wasser, welche zu Verfälschungen des Feldes führen können und so große Reichweiten des Systems erschweren.

Man unterscheidete bezüglich der Energieversorgung zwischen "aktiven" und "passiven" Transpondern.

Passive Transponder erhalten die notwendige Energie durch das elektromagnetische Feld des Lesegerätes, wobei die Antenne des Transponders als Spule dient und einen Kondensator auflädt.

Aktive Transponder hingegen beziehen ihre Energie zumindest teilweise aus einer eigenen Batterie. Trotzdem findet auch hier durch das Feld des Lesegerätes eine zusätzliche Energieversorgung statt.

Die angewandten Datenübertragungsverfahren (Vollduplex- und Halbduplexverfahren) würden den Rahmen dieses Artikels sprengen und werden deshalb an dieser Stelle nicht näher erläutert.

(Neben diesem Prinzip existieren noch andere Verfahren, wie etwa der "modulierte Rückstrahlquerschnitt" oder das "subharmonische und anharmonische Verfahren". Diese sind aber verhältnismäßig kompliziert und an dieser Stelle zu komplex zu erklären.)

Da der weit verbreitete Barcode ebenfalls dazu eingesetzt wird, z.B. Waren schnell und einfach zu identifizieren, soll an dieser Stelle ein kurzer Vergleich der beiden Systeme angestellt werden.

Beiden Systemen liegen kodierte Daten zugrunde, die von einem Lesegerät schnell erfasst werden können.

Dennoch gibt es einige wesentliche Unterschiede:

Barcode:

- Lesegerät muss nah am gekennzeichneten Objekt sein (zwischen 30 cm und 2 Metern)

- Sichtkontakt zwischen Lesegerät und Objekt muss gegeben sein

- Information wird permanent „gesendet“ (visuell)

RFID-Transponder:

- Sendet Informationen auf Abruf (nicht permanent) als Reaktion auf Funksignal

- Je nach System (aktiver/passiver Transponder) und Umgebungsbedingungen Reichweiten von 10cm bis mehrere hundert Metern

- Chip lesbar und beschreibbar; z.B. bei Transport markierter Ware im Logistikzentrum

- Chips weniger anfällig als Barcodes

- Lage irrelevant für Verwendung, keine Störungen bei Verschmutzung

Ein RFID-Transponder bietet somit mehr und flexiblere Einsatzmöglichkeiten, wie im folgenden Kapitel beschrieben.

Als Anwendung innerhalb der Logistik ist der "Electronic Product Code" (EPC) zu nennen. Dabei handelt es sich um eine eindeutige Nummer, die im Chip des Transponders gespeichert wird. Dieser EPC kann dann Auskunft über Daten der der markeirten Waren, wie etwa Seriennummer, Produktionsdatum und ähnliche Informationen geben, welche in einer Datenbank hinterlegt sind.

Denkbar ist ein Szenario, in dem das Verlassen der Ware beim Hersteller erfasst wird und weitere Lesegeräte auf den Transportwegen und bei Zwischenhändlern zum Einsatz kommen, wobei alle Lesegeräte über die gleiche Datenbank verfügen. Passiert die Ware beim Endhändler das letzte Lesegerät, etwa an der Kasse, erfolgt ein automatischer Eintrag als "verkauft" inder Datenbank.

So ist eine ständige Kontrolle des Verbleibes der Ware durch den Hersteller, die Zwischen- und den Endhändler möglich.

Die Einsatzmöglichkeiten von RFID-Systemen im Verkauf von Waren sind vielfältig. So ist beispielsweise denkbar, dass ein Lesegerät an der Kasse eines Supermarktes automatisch alle Verkäufe registriert und Nachbestellungen einer Ware bei Erreichung eines Mindestbestandes automatisch initiiert.

Ein Lesegerät unmittelbar in den Regalen, welches Warenentnahmen registriert, erlaubt die Überwachung der aktuellen Bestückung und dient somit zur frühzeitigen Erkennung und Vermeidung leerer Regale.

Die Bezahlvorgänge können durch ein Lesegerät an der Kasse erheblich beschleunigt werden, da die Waren im Einkaufswagen verbeliben können und der zu zahlende Betrag sofort nach dem vorbeifahren des Wagens am Lesegerät ermittelt ist.

Eine Kombination aus Lesegerät und Display direkt am Einkaufswagen kann genutzt werden, um während des Einkaufs Informationen über die im Wagen befindlichen Waren zu erhalten (aktueller Einkaufswert aller Waren im Wagen, Auflistung der Waren, usw.).

Außerdem kann eine Kundenkarte einen RFID-Transponder enthalten, auf dem der Kunde zuhause bereits eine virtuelle Einkaufsliste gespeichert hat. Im Supermarkt erkennt das Lesegerät am Einkaufswagen nun diese Liste und führt mittels Display den Kunden gezielt zu den Regalen, in denen sich die gewünschten Waren befinden.

Zu guter Letzt kann ein RFID-System im Bereich des Verkaufs natürlich auch effektiv vor Ladendiebstahl schützen.

Zusätzlich zu den bereits genannten Anwendungsgebieten sind noch viele andere Einsatzmöglichkeiten für RFID-Systeme in naher Zukunft denkbar:

- Personalisierte Werbung in der Öffentlichkeit (Voraussetzung: Ausstattung aller Produkte mit Transpondern)

- Kontrolle der Mülltrennung (Transponder auf Verpackungen)

- Polizeilicher Nutzen zur Aufklärung von Kriminalfällen (zurückgelassene mit Transpondern versehene Produkte am Tatort können ausgelesen werden und mit den Datenbankeinträgen des Ladens, wo das Produkt gekauft wurde, abgeglichen werden -> Täterermittlung)

- Eintrittsschleusen bei Veranstaltungen (z.B. Konzerte), die sich nur für Ticketinhaber (mit Transponder) öffnen oder in öffentlichen Verkehrsmitteln

- Zutrittskontrollen bei Firmen mithilfe von RFID-Systemen

- Arbeitszeiterfassung, Pausenerfassung

- Wegfahrsperren für PkW

- Seit 2004 in den USA: implantierte Transponder zur Patientenidentifikation

- Datenbank enthält alle relevanten Informationen (Blutgruppe, Allergien, …)

Alle genannten Anwendungen haben gemein, dass sie zum einen die Wahrung des Datenschutzes nicht gefährden dürfen, und zum anderen nur dann möglich sein werden, wenn die Produktionskosten für RFID-Transponder ein entsprechend niedriges Level erreicht haben. Dazu mehr in den folgenden Kapiteln.

Die bisher gängigen Technologien zur Herstellung von RFID-Transpondern sollen im Folgenden erwähnt, aber nicht im Detail behandelt werden.

Wire Embedding:

- Drahtverlegetechnik, bei der eine Kupferantenne in einem Trägermaterial eingebettet und dann mit einem Mikrochip verbunden wird.

Flip-Chip-Technologie:

- Montage, bei der ein Chip direkt, also ohne weitere Anschlussdrähte, mit seiner aktiven Kontaktierungsseite auf ein Substrat bzw. einen Schaltungsträger aufgebracht wird. So sind sehr kleine Gehäusegrößen möglich und kurze Leiterlängen.

Etching:

- Ätz-Technologie, bei der die Antennenstruktur aus einem Trägermaterial heraus geätzt wird. In der Halbleiter-Herstellung unterscheidet man zwischen Trockenätzverfahren (Plasmaätzen, Reaktives Ionentiefenätzen, Plasma-unterstütztes Ätzen oder Ionendünnung) und Nasschemischen Verfahren.

Gemein haben all diese Technologien im Zusammenhang mit der Herstellung von RFID-Transpondern die relativ hohen Kosten. So bezahlt man für die günstigeren, passiven Transponder derzeit zwischen 30 Cent und 1 Euro pro Stück, für aktive Transponder sogar bis zu 35 Euro pro Stück.

Um das Problem der hohen Herstellungskosten zu lösen und die RFID-Tranponder für den Massenmarkt tauglich zu machen, bieten sich Lösungen innerhalb der "printed electronics" an. Die momentan bereits angewandten drucktechnischen Verfahren werden im folgenden Kapitel erläutert.

Aktuell finden alle gängigen Druckverfahren, welche bei der Massenfertigung von herkömmlichen Printprodukten eingesetzt werden, auch bei der Herstellung gedruckter Elektronik Einsatz. Dabei werden die Elemente Schichtweise aufgebaut und es werden sich je nach Anforderung an die einzelne Schicht die Vorteile des jeweiligen Druckverfahrens zu eigen gemacht. Dabei sind vor allem die Unterschiede in den Bereichen der möglichen Auflösung und des erzielbaren Durchsatzes, sowie dem maximalen Auftragsvolumen von Bedeutung.

Bisher gibt es keinerlei standardisierte Prozesse für den Druck von elektronischen Elementen, so dass jeder Anbieter je nach den gestellten Anforderungen das Produktionsverfahren für das geforderte Produkt eingenständig entwickelt.

Zu den bei der Herstellung von gedruckter Elektronik und RFID-Transpondern im speziellen angewandten Druckverfahren zählen:

- Tiefdruck

- Siebdruck

- Offsetdruck

- Flexodruck

Auch das Inkjet-Verfahren weckt in der Branche immer größeres Interesse, da es als digitales Printverfahren keine Druckformen benötigt und kleinere Fehler innerhalb der Produktion inline kompensiert werden können. Die Anbieter von Inkjet-Druckköpfen entwickeln derzeit gezielt möglichst kleine Druckköpfe, mit deren Einsatz wenige µm breite Elemente gedruckt werden können. Durch Entwicklungen von Inkjet-Druckern mit mehreren gleichzeitig arbeitenden Druckköpfen kann der Durchsatz zusätzlich verbessert werden.

Bildmaterial: PolyIC

Die eingesetzten 'Druckfarben' müssen besondere Eigenschaften aufweisen, um in der gedruckten Elektronik Verwendung finden zu können. Es handelt sich um Polymermaterialien, die in geeigneten Lösungsmitteln gelöst wurden und durch gezielte Ladungsträgerinjektion die elektrischen Eigenschaften von Leitern, Nichtleitern und Halbleitern annehmen können.

Hierzu ein Präsentationsvideo des Unternehmens PolyIC.

Zu den wesentlichen Vorteilen der Herstellung von RFID-Transpondern mittels gängiger Druckverfahren gehören der enorme Durchsatz (mehrere Quadratmeter pro Sekunde sind möglich) und die damit verbundenen niedrigen Produktionskosten. Mit Hilfe von Sieb- und Tiefdruckverfahren können außerdem große Volumina übertragen werden. Dies stellt jedoch auch einen Nachteil dar, da selbst für kleinere Tests bereits große Mengen an teurem Material benötigt werden.

Zu beachten ist außerdem, dass bei der gedruckten Elektronik bisher ein erhöhter Druchsatz gleichzeitig eine verringerte mögliche Auflösung bedeutet. Bisher finden für besonders hohe Auflösungen noch die konventionellen Verfahren der Schaltkreis-Herstellung Anwendung.

Desweiteren werden für die Verwendung in der gedruckten Elektronik besondere Ansprüche an die "funktionalen Tinten" gestellt, z.B. ganz bestimmtes Fließverhalten bzw. Viskosität vorausgesetzt, welche wiederum ebenfalls abhängig vom angewandten Druckverfahren ist.

Welche großen Vorteile sich die Branche zukünftig von gedruckter Elektronik im Bezug auf RFID-Transponder verspricht, zeigt das nächste Kapitel.

Für die Zukunft ist das erklärte Ziel der Branche die kostengünstige, qualitativ hochwertige Massenproduktion von gedruckter Elektronik. Dabei werden Auflösungen von unter 10 µm angestrebt und eine verbesserte Registerhaltigkeit; auch auf Substraten wie Kunststofffolien. Dies gilt auch, wenn nicht sogar besonders, für gedruckte RFID-Transponder. Noch werden diese, wie in Kapitel 2.4.2 beschrieben, schichtweise aufgebaut.

In Zukunft sollen aber die RFID-Transponder, genau wie heutzutage die Barcodes, direkt in einem Prozess auf z.B. Verpackungen gedruckt werden können.

Nötig wird hierfür zum Einen die Weiterentwicklung besonderer funktionaler Tinten sein, wie die im Herbst 2009 von Xerox vorgestellte "Silbertinte". Diese soll für den Auftrag aller drei Elemente eines integrierten Schaltkreises einsetzbar sein, so dass Halbleiter, Leiter und Dielektrikum wie ein Dokument gedruckt werden können.

Zum anderen wird es notwendig sein, neue Strategien für inline-Qualitätskontrollen mittels Hochgeschwindigkeits-Messinstrumenten zu entwickeln, die nicht nur das Druckbild, sondern auch die elektrische Funktionalität berücksichtigen, um preiswerte und effiziente Massenfertigungen zu ermöglichen.

Noch steht die gedruckte Elektronik und mit ihr die RFID-Transponder-Produktion als Teilgebiet am Anfang ihrer Entwicklung.

Werden die im vorherigen Kapitel angesprochenen Tendenzen erfolgreich umgesetzt und weiterentwickelt, so wird es schon innerhalb der nächsten 10 Jahre möglich sein, die Kosten eines gedruckten RFID-Transponders im besten Falle auf etwa 0,1 US Cent zu verringern und schrittweise z.B. den Barcode gänzlich zu ersetzen. Davon sind weltweit permanent geschätzt 10 Billionen Stück im Umlauf. Bedenkt man die in Kapitel 2.3 genannten weiteren Anwedungsgebiete, so wird schnell klar, dass es sich um einen unfassbar großen Markt handelt, der zukünftig von den gedruckten RFID-Transpondern erobert werden will.

Aufgrund der technischen Herausforderungen und nicht zuletzt auch wegen datenschutzrechtlichen Bedenken bleibt jedoch abzuwarten, inwieweit sich der Einsazt der RFID-Systeme im Allgemeinen in den verschiedenen Ländern zukünftig entwickeln werden kann und wird. Ein großes Potential für die Druckbranche bietet dieses Feld in jedem Fall.