5.0 Fertigungstechniken

- Zum Verfassen von Kommentaren bitte anmelden.

Schneiden

Unter Schneiden versteht man das Trennen eines Werkstoffes mittels Messer. Mit Hilfe der Schneidetechniken werden Papier, Karton, Pappe und andere Materialien oder Erzeugnisse in der Druckweiterverarbeitung auf eine bestimmte Größe gebracht.

Es werden folgende Begriffe unterschieden:

Randschnitt: Von Bogenkanten werden Streifen abgeschnitten. Dies ist notwendig, um Winkelabweichungen oder Formatdifferenzen im Stapel auszugleichen. Dadurch wird ein stopperfreies und registerhaltiges Anlegen in den Maschinen ermöglicht.

Winkelschnitt: Rechtwinkliger Schnitt.

Rundumschnitt: Vierseitenbeschnitt eines Bogens oder Blocks.

Trennschnitt: Durchschneiden von Bogen an bestimmter Stelle. Erforderlich, wenn ein Druckbogen mehrere Nutzen enthält.

Zwischenschnitt: Zusätzlicher Herausschnitt eines Materialstreifens beim Zuschnitt von Produktnutzen. Erforderlich, wenn die Nutzen nicht direkt aneinander stoßen.

Beschneiden: Buchblocks, Broschuren und Zeitschriften werden dreiseitig beschnitten.

Man unterscheidet den Kopfbeschnitt, Fußbeschnitt und Front- oder Vorderbeschnitt.

Für weiterführende Informationen, bitte das komplette PDF-Dokument herunterladen (siehe Anhang). Dort finden sie auch Informationen und Abbildungen u.a. zum Schneidarbeitsplatz, Erstellen eines Schneidprogramms, Dreiseitenbeschnitt mit Messerschnittprinzip und Messerwechsel.

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 1.17 MB |

Schneiden

Definition: Schneiden = einen Werkstoff mit Messer trennen.

Schneid-Techniken:

- Randschnitt

Streifen von den Bogenkanten abschneiden.

Mit dem Randschnitt kann man unterschiedliche Winkel oder Formate ausgleichen. Dann kann man Papierstapel registerhaltig anlegen.

- Winkelschnitt

Rechtwinkliger Schnitt

- Rundumschnitt

Einen Bogen oder Block auf 4 Seiten beschneiden.

- Trennschnitt

Bogen an bestimmten Stellen durchschneiden, wenn ein Druckbogen mehrere Nutzen hat.

- Zwischenschnitt

Beim Zuschneiden von Produktnutzen einen zusätzlichen Streifen herausschneiden, wenn die Nutzen nicht direkt aneinander stoßen.

- Beschneiden

Buchblocks, Broschuren und Zeitschriften auf 3 Seiten beschneiden.

Man unterscheidet den Kopfbeschnitt, Fußbeschnitt und Vorderbeschnitt (= Frontbeschnitt).

Von Hand schneiden

- Zum Verfassen von Kommentaren bitte anmelden.

Von Hand schneiden

Je nach Werkzeug unterscheidet man:

Mit dem Papiermesser schneiden

Als Messer werden Papiermesser, Universalmesser oder Abbrechmesser verwendet.

Während beim Universalmesser die Klingen auswechselbar sind, beim Abbrechmesser von der Klinge nach dem jeweiligen Abstumpfen nacheinander Segmente abgebrochen werden, muss man beim herkömmlichen Papiermesser die Schneide selbst schärfen.

Beim Schärfen muss die Rundung abgeschliffen werden, die beim Schneiden durch Abnutzung des Metalls entsteht (Stumpfungsfase). Dazu wird die Schneide unter einem spitzen Winkel flach auf einen Ölstein aufgelegt. Jede Messerseite wird mehrmals unter Zugabe von Öltropfen vor- und zurückbewegt. Dabei empfiehlt es sich, das Messer mit kreisenden Bewegungen über den ganzen Stein zu führen, damit ein Aushöhlen des Steins vermieden wird. Die Schneide ist scharf, wenn sie keine Scharten mehr hat und auf der ganzen Länge einen zusammenhängenden, hellen Schleiffaden aufweist.

Ist das Messer stark abgenutzt, müssen vorher der Messerwinkel und das Profil mit einer Schleifscheibe unter Wasserzugabe wieder angeschliffen werden.

Zum exakt geradlinigen Schneiden mit Messer ist eine Metallschiene notwendig. Sie dient dem Messer als Führung und verhindert mithilfe des Anpressdrucks ein Verziehen des Schneidguts. Die Schnittlinie liegt dabei nicht quer zum Buchbinder, sondern kommt auf ihn zu. Am sichersten schneidet man im Stehen.

Die Klinge wird wie ein Bleistift gegriffen, die Finger liegen dabei aber gestreckt, der Ringfinger hat stützende Funktion. Bei sehr dünnen Papieren zieht man das Messer flach, je dicker das Material, umso steiler wird geführt. Bei dickem Material bringt man vor dem eigentlichen Durchschneiden einen Führungsschnitt an.

In folgenden Fällen wird diese Fingerhaltung geändert:

• Wird sehr flach geschnitten, liegt die Hand auf dem Messer, das Heft ruht zwischen den Handballen.

• Muss alle Kraft aufgewendet werden, so wird das Messer von der Faust umklammert.

Das Aufschneiden des Schneidgutes soll wirtschaftlich sein.

- Zum Verfassen von Kommentaren bitte anmelden.

Mit dem Papiermesser schneiden

Messer-Arten: Papiermesser, Universalmesser, Abbrechmesser

Messer schärfen

Papiermesser schärfen:

- Die Schneide im spitzen Winkel flach auf einen Ölstein legen.

- Öl auf die Messerseiten tropfen.

- Jede Messerseite in kreisenden Bewegungen über den Stein führen.

- Die Schneide ist scharf, wenn sie keine Scharten mehr hat und man eine helle Schleif-Linie sieht.

Wenn das Messer sehr abgenutzt ist, muss man zuerst die Messer auf einer Schleifscheibe mit Wasser anschleifen.

Universalmesser:

Die Klingen auswechseln.

Abbrechmesser:

Nacheinander Klingen-Abschnitte abbrechen.

Exakt gerade Linien mit Metallschiene schneiden:

Die Metallschiene fest aufdrücken. So kann das Schneidgut nicht verrutschen und man kann kann entlang der Schiene eine gerade Linie schneiden. Die Schnittlinie dabei so führen, dass der Buchbinder auf sich zu schneidet.

Hinweise:

- Im Stehen schneiden!

- Das Messer wie ein Besteckmesser in die Hand nehmen.

- Bei sehr dünnen Papieren das Messer flach über das Papier ziehen.

- Je dicker das Material, desto steiler führt man das Messer.

- Bei sehr dickem Material erst einen Führungsschnitt machen (wie Vorzeichnen).

- Fingerhaltung, wenn man sehr flach schneidet:

Die ganze Hand auf das Messer legen,

der Messergriff liegt zwischen den Handballen. - Wenn man sehr viel Kraft braucht:

Das Messer mit der Faust umklammern.

Mit der Schere schneiden

Mit der Schere werden kurze Einschnitte, gekrümmt und winklig verlaufende Schnitte ausgeführt. Lange, exakt geradlinige Schnitte sind schwer durchführbar, da das Schneiden und Festhalten des Materials ohne feste Führung vorgenommen werden.

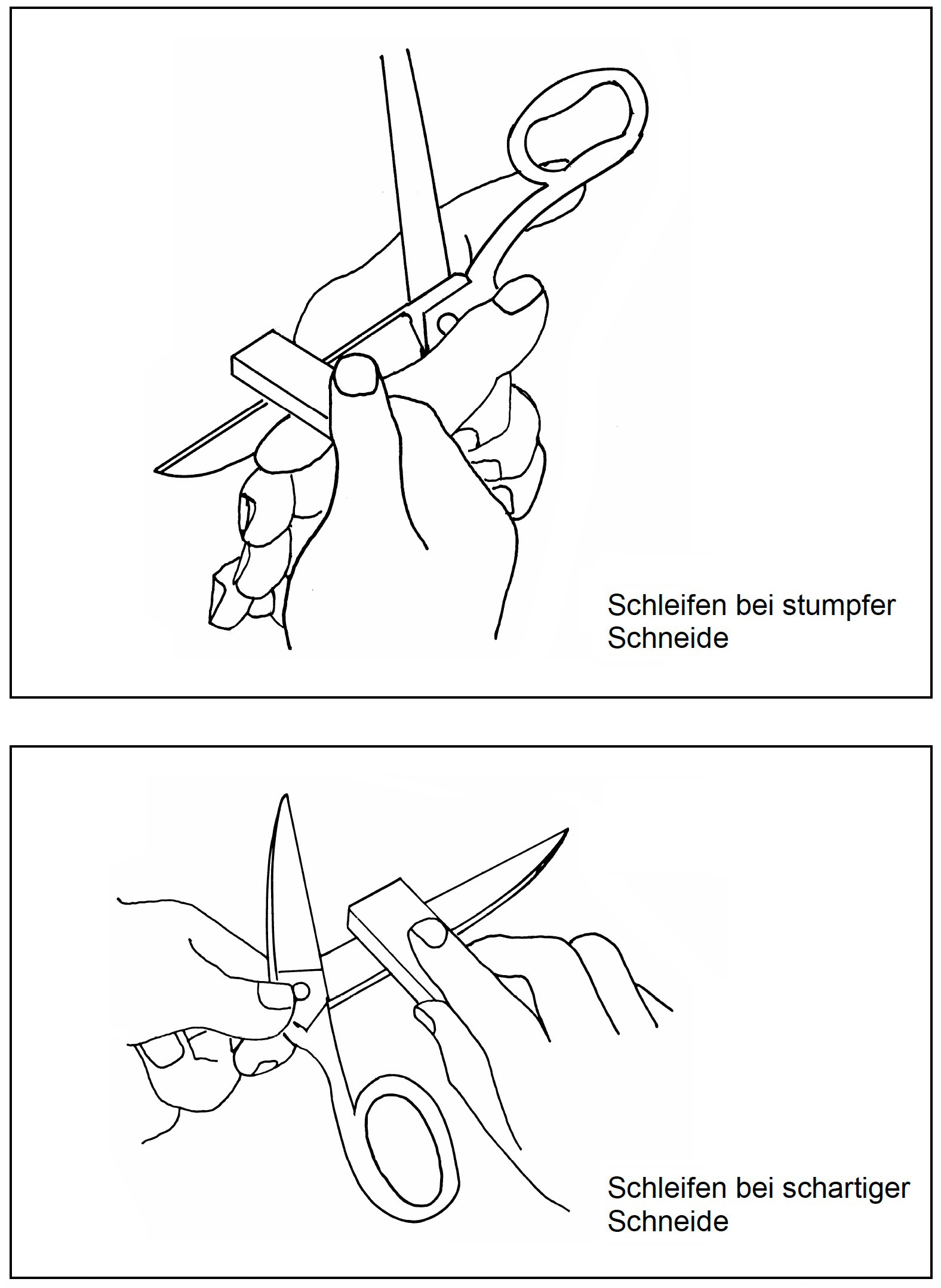

Für die Schnittqualität ist es wichtig, dass die Scherenblätter gegeneinander geführt werden. Dazu müssen sie eine leichte Wölbung nach außen haben. Dies ergibt die so genannte Klingenspannung. Bei stumpfen Klingen wird ein feiner Schleifstein auf der Fase entlang geführt. Sind die Schneiden schartig, so wird über die Innenseite der Klinge geschliffen.

- Zum Verfassen von Kommentaren bitte anmelden.

Mit der Schere schneiden

Mit der Schere schneidet man

- kurze Einschnitte,

- gekrümmte Linien,

- Winkel.

Lange, exakt gerade Linien kann man mit der Schere nicht gut schneiden.

Für eine gute Schnittqualität braucht man eine gute Klingenspannung.

Stumpfe Schneiden muss man mit einem feinen Schleifstein nachschleifen.

Bei schartigen (schadhaften) Schneiden muss man die Innenseite der Klinge schleifen.

Messer- und Scherenschneiden

Das Grundprinzip dieser beiden manuellen Schneidtechniken begegnet uns bei den verschiedensten Maschinen.

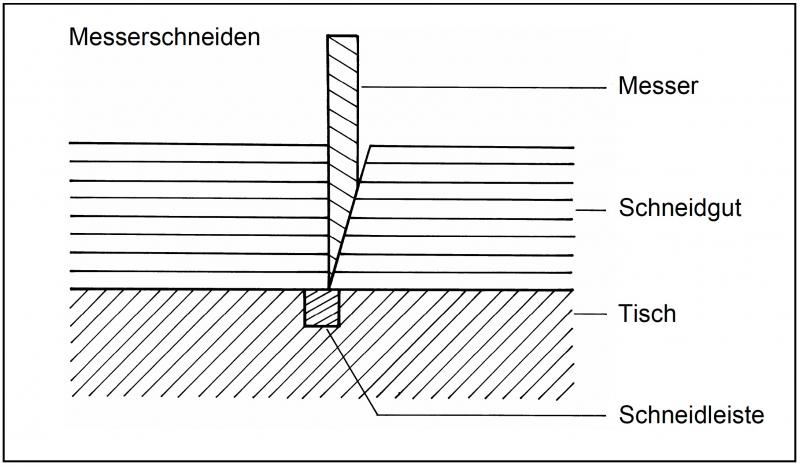

Messerschneiden: Schneiden eines Messern gegen eine Schneidunterlage.

Anwendung: Schneiden von Papierlagen im Planschneider, Dreiseitenbeschnitt von Heften, Broschuren und Buchblocks für Deckenbände im Dreimesserautomaten.

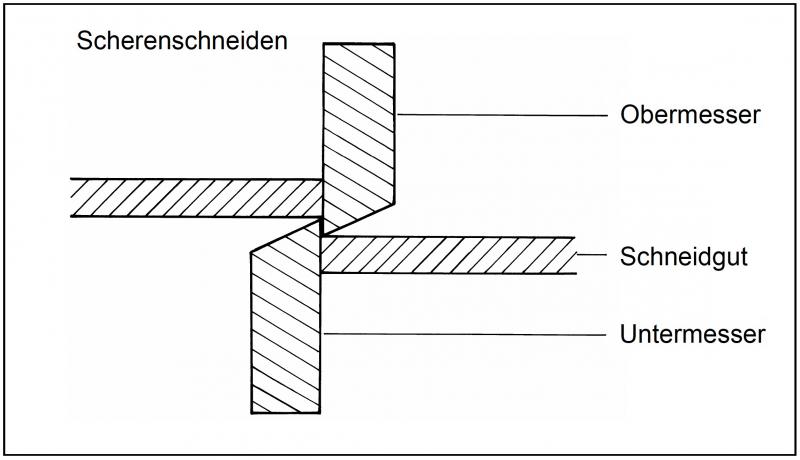

Scherenschneiden: Schneiden von Einzelbogen mit Pappschere, Schneiden von Deckenpappen mit Pappenkreisschere, Schneiden der Überzugsnutzen mit Rollenschneider, Dreiseitenbeschnitt von Heften und Broschuren im Trimmer.

- Zum Verfassen von Kommentaren bitte anmelden.

Mit Messer schneiden - mit Schere schneiden

Messerschneiden

Bei dieser Technik schneidet das Messer gegen eine Schneid-Unterlage.

Anwendung:

- Papierlagen im Planschneider schneiden

- Hefte von 3 Seiten beschneiden (3-Seiten-Beschnitt)

- Broschuren und Buchblocks für Deckenbände im 3-Messer-Automat schneiden

Scherenschneiden

Beim Schneiden mit Scheren bewegen sich 2 Schneiden eng aneinander vorbei.

Anwendung:

- Einzelbogen mit Papp-Schere schneiden

- Deckenpappen mit Pappen-Kreisschere schneiden

- Überzugsnutzen mit Rollenschneider schneiden

- Hefte und Broschuren von 3 Seiten im Trimmer beschneiden (3-Seiten-Beschnitt)

Mit der Pappschere schneiden

- Zum Verfassen von Kommentaren bitte anmelden.

Mit der Papp-Schere schneiden

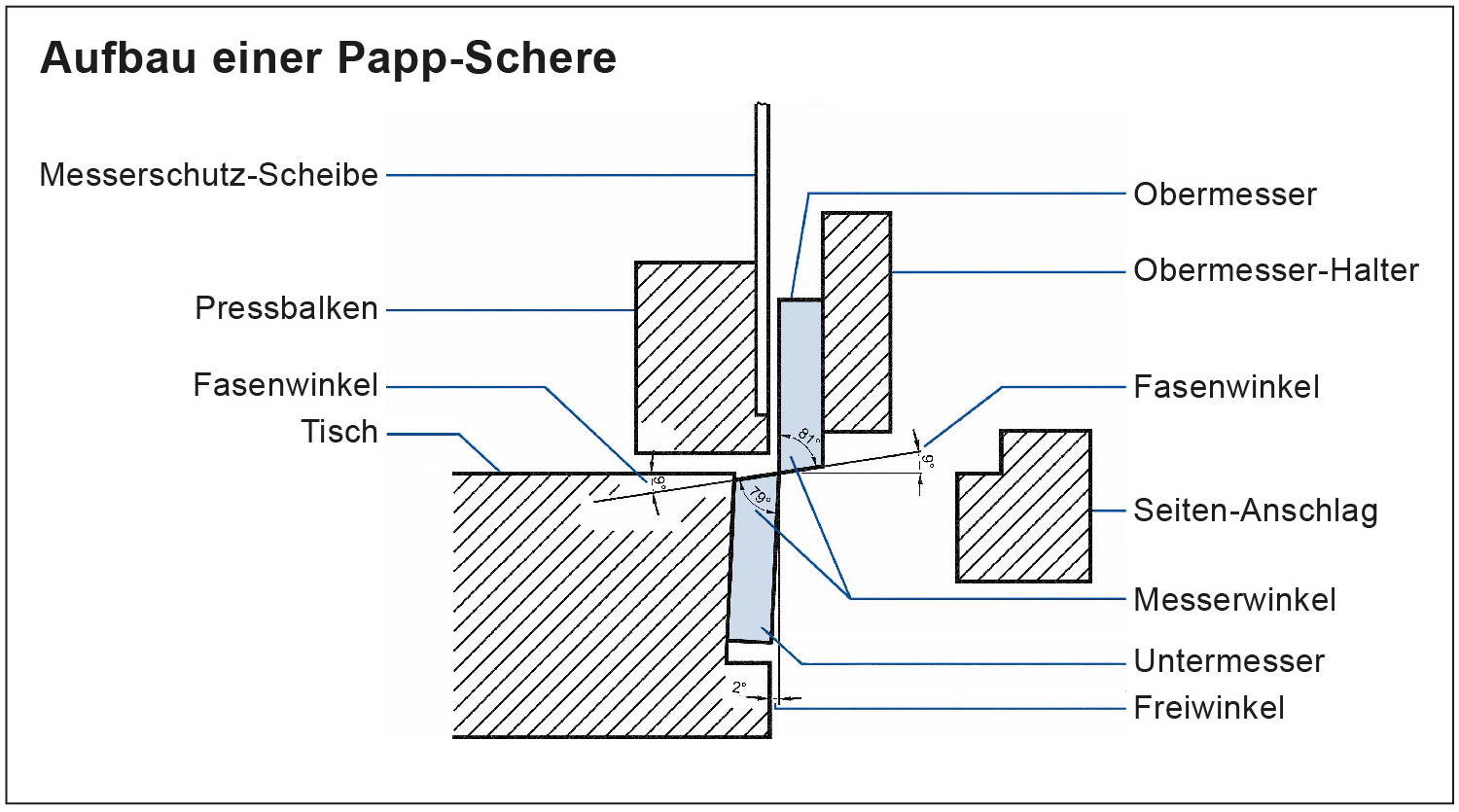

Aufbau einer Pappschere

Das Obermesser und das Untermesser arbeiten im Scherenschnittprinzip. Ihr Schliffwinkel beträgt meist nur wenig unter 90°, daraus ergibt sich eine hohe Standzeit der Messer. Die Reibung und damit die Abnutzung von Obermesser und Untermesser werden durch einen Freiwinkel verringert.

Der Obermesserbalken kann in der Lagerung seitlich verstellt werden, das Untermesser ist in der Höhe nachstellbar. Um einen gleichbleibenden Scherwinkel zu erhalten, weist das Obermesser eine Kurvenform auf. Das Material wird dadurch an jeder Stelle unter gleichem Winkel geschnitten.

Zum sicheren Arbeiten wird am kurzen Hebelarm des Obermesserbalkens ein Ausgleichsgewicht befestigt. Dadurch kann das Obermesser in keiner Stellung von selbst niedergehen. Von Zeit zu Zeit muss das Gelenk nachgezogen werden.

Der Pressbalken wird mit einem Pedal bewegt. Er muss das Schneidgut unverrückbar festhalten. Die Pressfläche muss parallel zur Tischfläche stehen und von Schmutz und Klebstoffteilchen freigehalten werden. Für parallele Schnitte wird das Schneidgut an den Vorderanschlag angelegt. Für schmalere Streifen als die Dicke des Obermesserbalkens kann ein Schmalschneider hochgeklappt werden. Auf dem Tisch ist für Winkelschnitte ein Tischwinkel mit Skala installiert, auf dem für parallele Schnitte ein Kreuzwinkel verschiebbar aufgesetzt wird.

- Zum Verfassen von Kommentaren bitte anmelden.

Aufbau einer Papp-Schere

Das Obermesser und das Untermesser arbeiten wie beim Scherenschnitt.

Der Schliffwinkel ist meist nur wenig unter 90° → hohe Standzeit der Messer.

Die Standzeit ist die Zeit, in der man mit einem Werkzeug gut arbeiten kann, bevor es verschleißt.

Obermesser und Untermesser haben durch einen Freiwinkel wenig Reibung.

Der Freiwinkel ist der Winkel zwischen Schneidwerkzeug und Schneidebene (= Werkstückoberfläche). Bei Freiwinkel 0° würde das Werkzeug am Werkstück stark reiben.

Das Obermesser kann seitlich verstellt werden,

das Untermesser kann in der Höhe eingestellt werden.

Das Obermesser hat eine Kurvenform, so bleibt der Scherwinkel immer gleich und das Material wird an jeder Stelle unter gleichem Winkel geschnitten.

Arbeitssicherheit:

Am kurzen Hebelarm des Obermesserbalkens ist ein Ausgleichsgewicht, damit das Obermesser in keiner Stellung von selbst absinkt. Von Zeit zu Zeit muss das Gelenk nachgezogen werden.

Der Pressbalken wird mit einem Pedal bewegt. Er muss das Schneidgut gut festhalten, damit es nicht verrücken kann.

Die Pressfläche muss parallel zur Tischfläche stehen und muss ganz sauber sein.

Für parallele Schnitte wird das Schneidgut an den Vorder-Anschlag angelegt. Für schmalere Streifen als die Dicke des Obermesserbalkens kann ein Schmalschneider hochgeklappt werden.

Für Winkelschnitte gibt es einen Tischwinkel mit Skala, auf dem ein verschiebbarer Kreuzwinkel aufgesetzt wird. So kann man parallele Schnitte machen.

Nutzen schneiden

1. Die lange Seite wird geschnitten.

2. Die zugeschnittene Seite wird am Tischanschlag angelegt. Der Winkel wird markiert.

3. Das Breitenmaß wird mit dem Kreuzwinkel und der Skala auf dem Tischwinkel eingestellt. Dann wird der Nutzen gedreht und mit dem Winkel in den Kreuzwinkel eingeschoben und geschnitten.

4. Das Längenmaß wird eingestellt, der Nutzen gewendet, mit dem ursprünglich rechten Winkel angelegt und der letzte Schnitt ausgeführt.

Beim Schneiden soll das Obermesser nur leicht an das Untermesser herangezogen werden. Beim Zuschneiden von mehreren Nutzen aus einem Bogen empfiehlt sich am Anfang ebenfalls ein Winkelschnitt, da die vom Hersteller angelieferten Rohbogen oft keinen rechten Winkel aufweisen.

Bahnzuschnitte von z. B. Geweberollen werden am Vorderanschlag angelegt. Da das Material dabei durchhängen kann, ist eine Hilfskraft notwendig ist, die anhält und die Bahn stützt. Zur Verbesserung kann an dem Vorderanschlag ein abschwenkbarer Tisch als Auflage angebracht werden, der mit dem Messerhebel in Verbindung steht.

- Zum Verfassen von Kommentaren bitte anmelden.

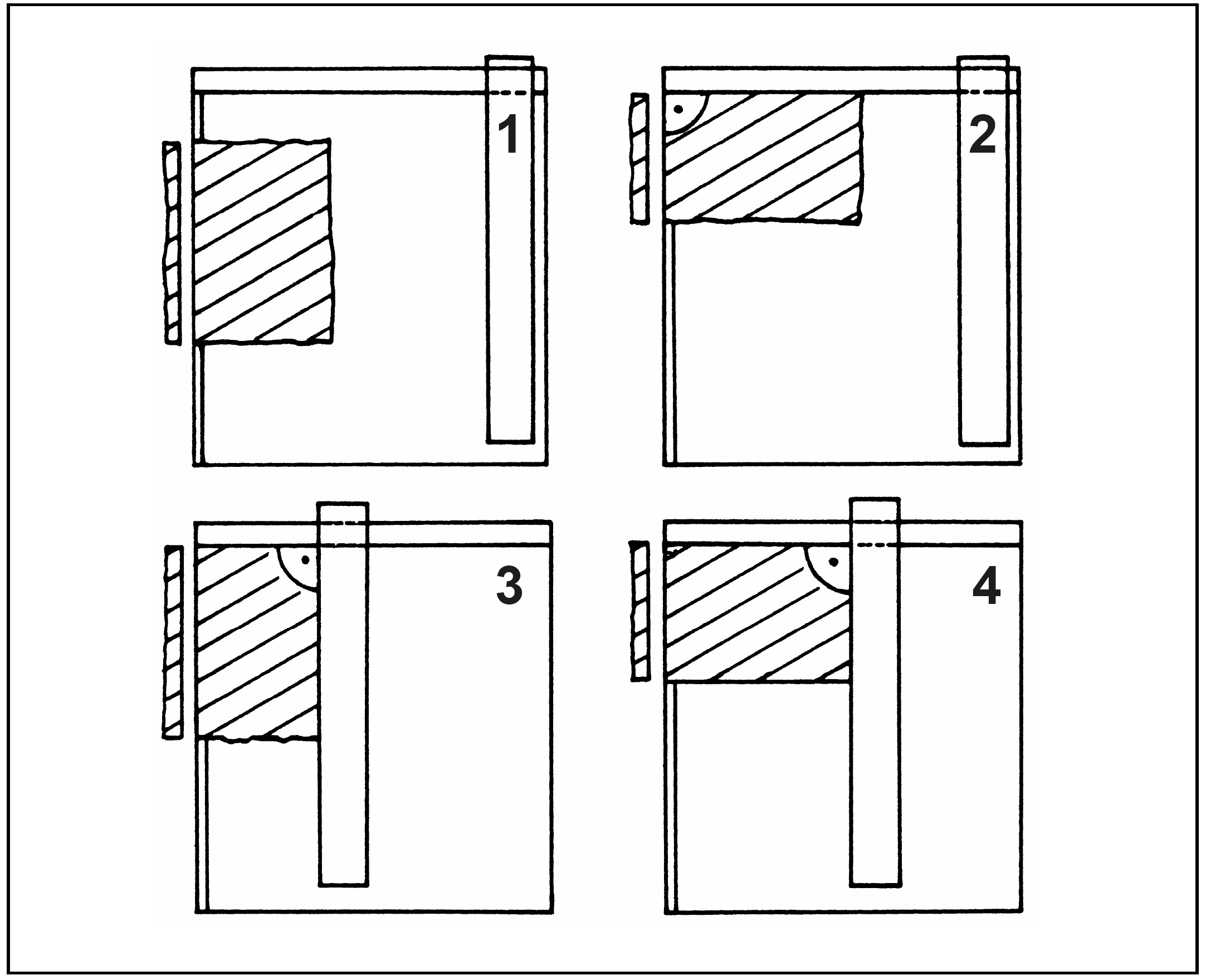

Nutzen schneiden

Schnittfolge beim Nutzen-Schneiden

- Lange Seite schneiden.

- Die zugeschnittene Seite am Tisch-Anschlag anlegen. Den Winkel markieren.

- Das Breitenmaß mit dem Kreuzwinkel und der Skala auf dem Tischwinkel einstellen. Dann den Nutzen drehen, mit dem Winkel in den Kreuzwinkel schieben und schneiden.

- Das Längenmaß einstellen. Den Nutzen wenden, mit dem ursprünglich rechten Winkel anlegen und den letzten Schnitt machen.

Beim Schneiden das Obermesser nur leicht an das Untermesser heranziehen. Wenn man mehrere Nutzen aus einem Bogen zuschneidet, dann macht man besser am Anfang auch einen Winkelschnitt. Die Rohbogen haben oft keinen rechten Winkel.

Bahn-Zuschnitte (z. B. von Geweberollen) werden am Vorder-Anschlag angelegt. Dabei kann das Material durchhängen. Dann muss eine Hilfskraft die Bahn stützen.

Tipp:

Einen abschwenkbaren Tisch am Vorder-Anschlag anbringen, der mit dem Messerhebel in Verbindung steht. Dann hat man eine Auflage für die Bahn.

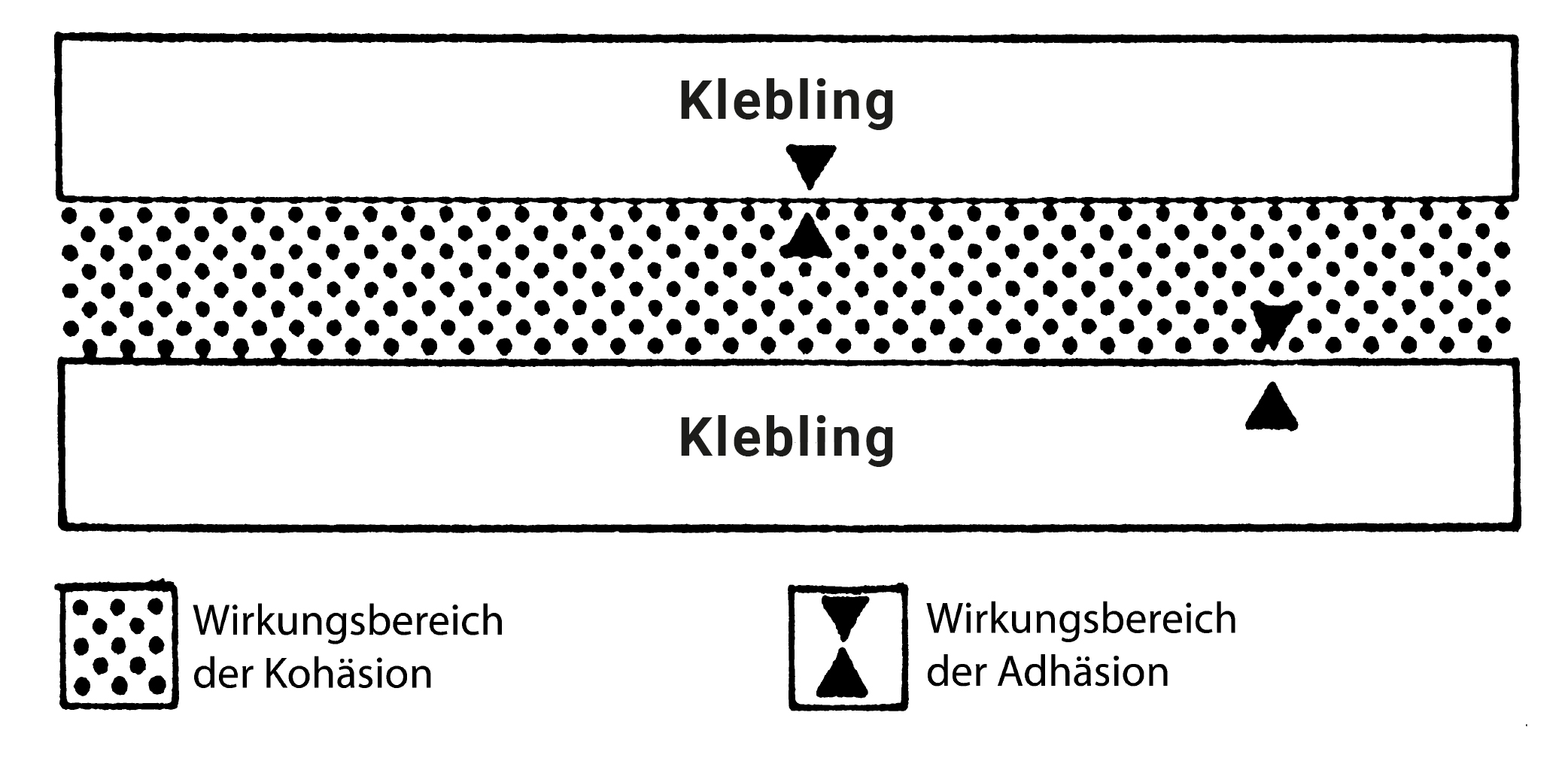

Heften – Kleben

Werkstoffe gleicher oder verschiedener Art werden in der Druckweiterverarbeitung durch Kleben oder Heften miteinander verbunden. Heften mit Draht oder Faden um-fasst ein Verklammern mit mechanischen Mitteln, wozu der Werkstoff verletzt (durch-stochen) werden muss. Kleben schafft eine stoffschlüssige Verbindung durch reines Anhaften des Klebestoffs an der Oberfläche des Werkstoffs (Adhäsion). Zusätzlich muss der sich bildende Klebstofffilm über ausreichenden Zusammenhalt verfügen (Kohäsion).

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 1.72 MB |

Heften – Kleben

In der Druckweiterverarbeitung verbindet man Werkstoffe durch Heften oder Kleben miteinander.

Heften:

Beim Heften wird der Werkstoff mit Draht oder Faden verbunden. Dabei wird der Werkstoff verletzt (durchstochen).

Kleben:

Beim Kleben entsteht eine stoffschlüssige Verbindung.

- Der Klebstoff haftet an der Oberfläche des Werkstoffs (z.B. Druckbogen).

Diese Haftung zwischen dem Klebstoff und dem Werkstoff nennt man Adhäsion. - Zusätzlich entsteht ein Klebstoff-Film, der zusammenhält.

Diesen Zusammenhalt nennt man Kohäsion.

Einführung in die Klebetechnik

Werkstoffe gleicher oder verschiedener Art werden in der Druckweiterverarbeitung durch Kleben oder Heften miteinander verbunden. Heften mit Draht oder Faden umfasst ein Verklammern mit mechanischen Mitteln, wozu der Werkstoff verletzt (durchstochen) werden muss. Kleben schafft eine stoffschlüssige Verbindung durch reines Anhaften des Klebestoffs an der Oberfläche des Werkstoffs (Adhäsion). Zusätzlich muss der sich bildende Klebstofffilm über ausreichenden Zusammenhalt verfügen (Kohäsion).

Beide Klebstoffeigenschaften erzielen eine Verbindung, die mindestens ebenso belastbar sein soll wie der zu klebende Werkstoff selbst. Man prüfe eine Papierklebung:

Gut ist sie, wenn sich der Klebefilm weder vom Papier abschälen lässt, noch sich spaltet. Das Papier sollte zuerst nachgeben, erkennbar ist dies am Faserriss oder an der Trennung des Papierstrichs von der Faser.

Die Klebstoffchemie ist inzwischen in der Lage, für nahezu alle Werkstoffe der Druckweiterverarbeitung Klebstoffe zur Verfügung zu stellen. Ihre Anwendung erfordert geeignete Klebetechniken.

Diese umfasst jeweils die folgenden Arbeitsschritte:

• Werkstoff ggf. für das Kleben vorbereiten,

• Klebstoff gleichmäßig auftragen,

• zweite Werkstoff-Oberfläche zuführen,

• Klebstoff abbinden lassen, ggf. unter Pressen der zu verbindenden Werkstoffe.

Das Klebstoffabbinden benötigt unter normalen Bedingungen Zeit. Das Eintreiben einer Drahtklammer kann dagegen im Bruchteil einer Sekunde erfolgen. Innerhalb der industriellen Fertigung darf das Kleben nicht zum langsamsten Glied werden. Die Entwicklung der Klebetechnik in jüngster Zeit ist hierdurch gekennzeichnet.

- Zum Verfassen von Kommentaren bitte anmelden.

Einführung in die Klebe-Technik

In der Druckweiterverarbeitung verbindet man Werkstoffe durch Heften oder Kleben miteinander. Beim Heften verbindet man den Werkstoff mit Draht oder Faden. Der Werkstoff wird verletzt (= durchstochen).

Beim Kleben entsteht eine stoffschlüssige Verbindung.

- Der Klebstoff haftet an der Oberfläche des Werkstoffs (z.B. Druckbogen).

Diese Haftung zwischen dem Klebstoff und dem Werkstoff nennt man Adhäsion. - Zusätzlich entsteht ein Klebstoff-Film, der zusammenhält.

Diesen Zusammenhalt nennt man Kohäsion.

Durch Adhäsion und Kohäsion entsteht eine Klebe-Verbindung. Diese Verbindung muss man genauso stark belasten können wie den Werkstoff.

Papierklebung prüfen:

Bei einer guten Klebung

- kann man den Klebefilm nicht vom Papier ablösen,

- spaltet sich der Klebefilm nicht.

Das Papier gibt zuerst nach. Das erkennt daran, dass die Fasern reißen oder dass sich der Papierstrich von der Faser trennt.

Für fast alle Werkstoffe der Druckweiterverarbeitung gibt es geeignete Klebstoffe.

Für das Kleben braucht man die richtige Klebe-Technik.

Arbeitsschritte beim Kleben von 2 Werkstoffen:

- Werkstoff 1 für das Kleben vorbereiten

- Klebstoff gleichmäßig auftragen

- Werkstoff 2 auf Werkstoff 1 drücken

- Klebstoff abbinden lassen.

Manche Werkstoffe muss man beim Abbinden aufeinander pressen.

Für das Abbinden des Klebstoffs braucht man Zeit. Das Heften mit einer Drahtklammer geht sehr schnell. In der industriellen Produktion muss die Arbeit schnell gehen, deshalb werden neue Klebe-Techniken entwickelt, die schneller sind.

Klebstoff auftragen

Papier, Karton und Pappe, die normalen Werkstoffe der Druckweiterverarbeitung, dazu Kunststoff- und Metallfolien, liegen als Bogen oder Rollenbahn sämtlich Flach.

Sie eignen sich daher für eine stoffschlüssige Klebeverbindung. Sie müssen also nicht wie andere Werkstoffe vorab mit einer Klebefläche versehen werden. Die Oberfläche wird jedoch in bestimmten Fällen für den Klebstoffauftrag vorbereitet: Beim Klebebinden durch Rückenbearbeiten (z. B. Fräsen), bei schwer benetzbaren Kunststoffen z. B. durch elektrische Vorbehandlung.

Der Klebstoff wird mit Hilfsgeräten bzw. Maschinen aufgetragen. Pinsel bzw. Bürsten für das Auftragen von Hand sind die ältesten Hilfsmittel aus gleichmäßigen, möglichst feinen Borsten. Mit ihnen wird der Klebstoff aus dem Gefäß genommen, die Obermenge am Topfrand abgestrichen und auf den Werkstoff aufgerieben.

Nachteile: Zeitaufwendig, ungleichmäßiger Auftrag.

Gewisser Vorteil: Relativ gutes Benetzen des Materials durch mehrfaches Einreiben des Klebestoffes.

Bei kleinen Flächen (Etiketten, Marken, Fälzelstreifen) ist es vorteilhafter, Glasplatten, Blech oder Brett einzustreichen, dann das Fügeteil aufzulegen, anzureiben und abzuziehen.

Walzenauftrag mit Anleimgerät bzw. -maschine: Seit langem werden Anleimmaschinen

eingesetzt mit einer, zwei oder drei Walzen. Diese schöpfen aus einer Wanne bzw. nehmen von oben zufließenden Klebstoff auf, bringen ihn durch Abquetschen auf die gewünschte Dicke des Klebstofffilms (ggf. auch mit Rakel) und tragen ihn auf das Fügeteil auf, dessen Anhaften an der Auftragswalze durch Abstreifen verhindert wird.

Zu unterscheiden sind:

• Oberleimwerke für Auftrag auf die Oberseite,

• Unterleimwerke für Auftrag auf die Unterseite des Fügeteils.

Vorteil: Gleichmäßiger Auftrag, beliebig schnell, abhängig vom Fließverhalten des Klebstoffes.

Nachteil: In offener Wanne kann Klebstoff eindicken, Haut bilden o. ä. Anwendungsbeispiele: Kaschieren (Flächenkleben), Etikettieren (Kleinflächenkleben).

Wo Klebstoff als Streifen oder Linie aufgetragen wird, setzt man anstelle der Auftragswalze

eine Scheibe entsprechender Breite in die Anleimmaschine ein.

Anwendungsbeispiele: Für Streifenauftrag (Fälzeln), für Strichauftrag (Vorrichten).

Der normale Klebstoffauftrag mit rotierender Walze oder Scheibe erfolgt fortlaufend.

Wird dagegen ein unterbrochener Streifen in bestimmter, wiederkehrender Länge benötigt, verwendet man eine Scheibe mit entsprechender Aussparung (Scheibensegment).

Merke

Länge des Klebstoffstreifens und Länge der Unterbrechung bestimmen die Gesamtabwicklung der Scheibe und damit deren Durchmesser.

Für Klebelinien mit Unterbrechungen in den verschiedensten Formaten werden somit entsprechende Auftragsscheiben und passende Antriebsräder benötigt. Die größere Vielfalt an Auftragsmustern wird heute abgedeckt durch den Düsenauftrag mit elektronischem

Steuergerät: Die Düse ist hierbei letztes Glied eines geschlossenen Auftragssystems,

bestehend aus Klebstoffbehälter, einem oder mehreren Verbindungsschläuchen und einem oder mehreren Auftragsköpfen mit Auftragsdüse. Der Klebstoff befindet sich hierbei unter Luftabschluss. Die Flüssigkeit im Klebstoff (Wasser oder ein sonstiges Lösemittel) kann somit nicht verdunsten, der Klebstoff nicht eindicken, Haut bilden o. ä.

Anwendungsbeispiele: Falzkleben mit Dispersionsklebstoff, Kartenkleben (im Sammelhefter) mit Schmelzklebstoff.

Die Auftragswalze bzw. -scheibe schöpft demgegenüber den Klebstoff aus einer offenen

Wanne (offenes System), zu dem Luft ungehinderten Zutritt hat. Bei Maschinenstillstand

bildet sich hier auf dem Klebstoff durch Verdunstung eine Haut, insbesondere bei dünnen Klebstoffschichten auf den Walzen. Hiergegen müssen Vorkehrungen getroffen werden:

• Weiterlauf der Klebstoffwalze bei kürzerem Maschinenstillstand erfordert getrennten

Leimwerksantrieb,

• Reinigung des Leimwerks oder zumindest der Walzen unter Abdecken der Wanne

mit feuchtem Lappen oder Deckel abends bzw. am Wochenende.

Merke

Nie flüssigen Klebstoff über Nacht offen stehen lassen; stets abdecken oder reinigen!

- Zum Verfassen von Kommentaren bitte anmelden.

Klebstoff auftragen

Papier, Karton, Pappe, Kunststoff- und Metallfolien liegen als Bogen oder Rollenbahn flach. Deshalb sind sie gut geeignet für eine stoffschlüssige Klebeverbindung.

Bei manchen Werkstoffen muss man die Oberflächen vorbehandeln, weil sie den Klebstoff nur schwer aufnehmen.

Beispiele für die Vorbehandlung

- Kunststoffe muss man manchmal elektrisch vorbehandeln.

- Buchrücken muss man durch Fräsen vorbereiten.

So entsteht ein Blätterblock, auf den Klebstoff aufgetragen wird.

Klebstoff-Auftrag mit Hilfsgeräten oder Maschinen

Klebstoff mit Hilfsgeräten auftragen

Klebstoff wird in Handarbeit mit Pinseln und Bürsten mit gleichmäßigen feinen Borsten aufgetragen.

Arbeitsschritte:

- Klebstoff mit Pinsel (oder Bürste) aus dem Gefäß nehmen

- Pinsel am Gefäß-Rand abstreichen

- Klebstoff auf den Werkstoff auftragen

Nachteil: Es dauert lange, der Klebstoff wird ungleichmäßig aufgetragen

Vorteil: Auf dem Werkstoff ist genug Klebstoff, weil der Klebstoff mehrmals aufgetragen wird.

Kleine Flächen kleben

Damit man kleine Flächen wie Etiketten, Marken oder Fälzel-Streifen leichter kleben kann, streicht man zuerst eine Glasplatte, ein Blech oder ein Brett mit Klebstoff ein. Dann legt man die Etiketten usw. darauf, reibt sie an und zieht sie ab.

Klebstoff mit Maschinen auftragen

Klebstoff wird maschinell mit Anleim-Maschinen aufgetragen, die entweder 1, 2 oder 3 Walzen haben.

Arbeitsschritte:

- Die Walzen schöpfen den Klebstoff aus einer Wanne oder

der Klebstoff fließt von oben auf die Walze. - Der Klebstoff wird durch die Walzen auf die richtige Dicke des Klebstoff-Films abgequetscht (manchmal wird ein Rakel benutzt) und

- auf den Werkstoff aufgetragen. Der Werkstoff klebt nicht an der Walze an, weil er durch die Abstreifer abgestreift wird.

Man unterscheidet:

- Oberleimwerke für den Auftrag von Klebstoff auf die Oberseite des Werkstoffs

- Unterleimwerke für den Auftrag von Klebstoff auf die Unterseite des Werkstoffs

Vorteil: Der Klebstoff wird gleichmäßig aufgetragen. Das Auftragen geht schnell, je nach Fließverhalten des Klebstoffs.

Nachteil: In offenen Wannen kann Klebstoff eindicken, Haut bilden usw.

Anwendung:

Kaschieren (Flächen kleben), Etikettieren (Kleinflächen kleben)

Klebstoff als Streifen oder Linie auftragen

Wenn der Klebstoff als Streifen oder Linie aufgetragen wird, verwendet man eine Scheibe oder eine Düse. Es werden auch Walzen für das Aufbringen von Leimstreifen angewendet. Dafür gibt es extra kleine Kantenanleimmaschinen.

Anwendung:

Beim Fälzeln wird Klebstoff oft als Streifen aufgetragen.

Beim Vorrichten wird Klebstoff oft als Strich/Linie aufgetragen.

Klebstoff wird normalerweise fortlaufend mit rotierender Walze, mit Scheibe oder mit Düsen aufgetragen.

Wenn man einen Streifen mit regelmäßigen Unterbrechungen will, dann verwendet man eine Scheibe mit Aussparung/Unterbrechung (= Scheibensegment).

Für Klebe-Linien braucht man Auftrags-Scheiben und Antriebsräder. Mit Düsen kann man Muster auftragen, bei denen die Abstände ganz verschieden sind. Die Düsen sind elektronisch gesteuert. Sie sind Teil eines geschlossenen Auftrags-Systems.

Merke:

Die Länge des Klebstoff-Streifens und die Länge der Abstände bestimmen den Durchmesser und die Abwicklung der Scheibe.

Auftrags-Systeme

Man unterscheidet geschlossene und offene Auftrags-Systeme.

Geschlossene Auftrags-Systeme

Das geschlossene Auftrags-System besteht aus

- Klebstoff-Behältern,

- 1 oder mehreren Verbindungs-Schläuchen,

- 1 oder mehreren Auftrags-Köpfen mit Auftrags-Düse.

Im geschlossenen System bekommt der Klebstoff keine Luft-Zufuhr. Deshalb kann das Wasser oder ein anderes Lösemittel im Klebstoff nicht verdunsten. Der Klebstoff bleibt flüssig. Er bildet keine Haut usw.

Anwendung:

Falzkleben mit Dispersions-Klebstoff, Kartenkleben (im Sammelhefter) mit PUR-Schmelzklebstoff.

Offene Auftrags-Systeme

Beim offenen Auftrags-System schöpft die Auftragswalze oder die Auftragsscheibe den Klebstoff aus einer offenen Wanne. In der Wanne kommt Luft an den Klebstoff. Deshalb bildet sich bei Maschinen-Stillstand auf dem Klebstoff eine Haut, vor allem bei dünnen Klebstoff-Schichten.

Damit sich keine Haut bildet,

- braucht man 2 getrennte Leimwerk-Antriebe. So können bei einem kurzen Maschinen-Stillstand die Klebstoff-Walzen immer weiterlaufen.

- muss man abends und am Wochenende das Leimwerk und die Walzen reinigen und die Wanne mit dem Klebstoff mit einem feuchten Tuch oder mit einem Deckel abdecken.

Merke:

Flüssigen Klebstoff nie über Nacht offen stehen lassen! Den Klebstoff immer abdecken.

Das Leimwerk und die Walzen immer reinigen!

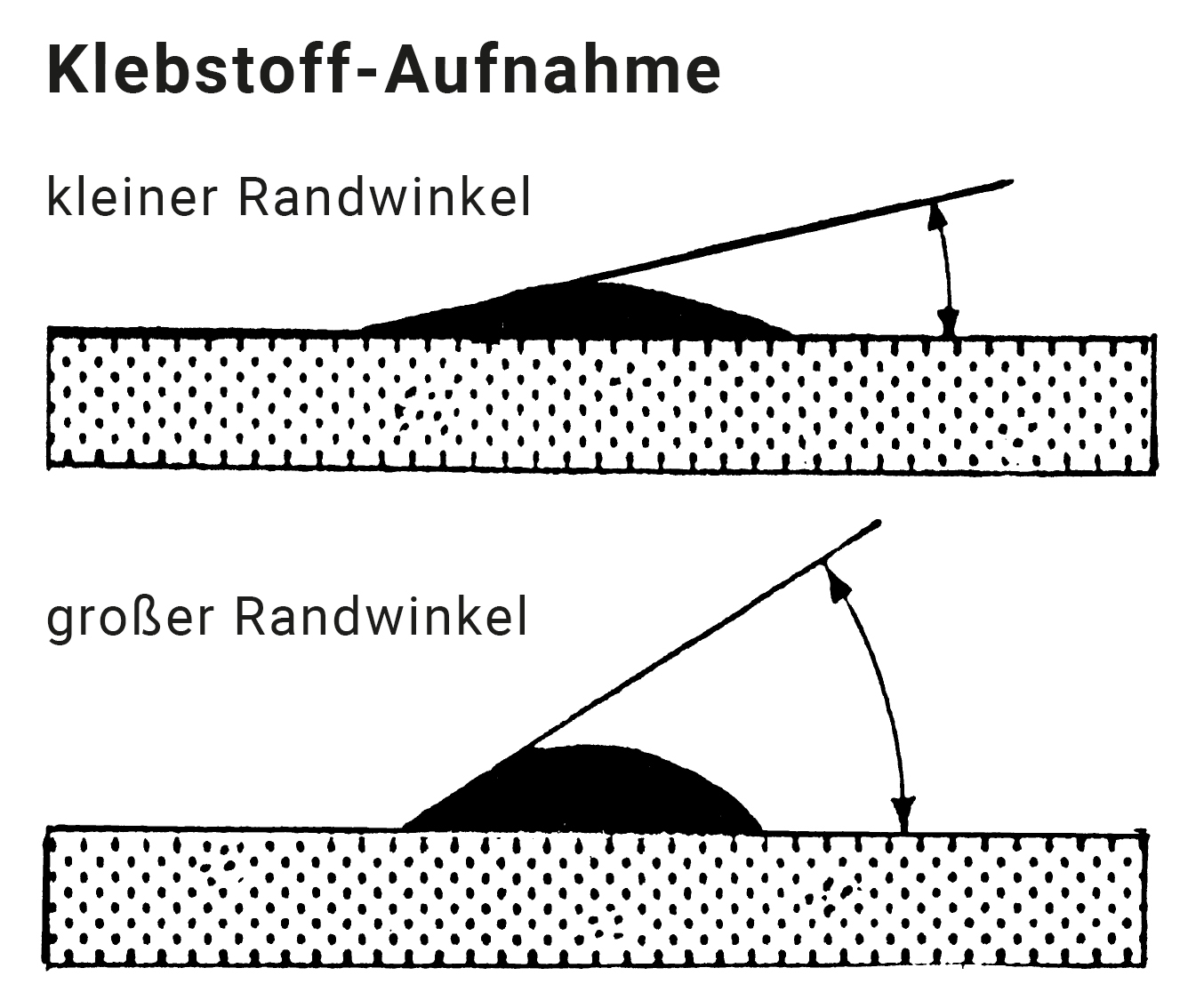

Klebstoff-Annahme

Ob Klebstoff von der Materialoberfläche angenommen wird, erkennt man am aufgetragenen Einzeltropfen: Zerfließt dieser, d. h., „spreitet“ er und überdeckt dabei eine möglichst große Fläche, so ist das Material gut mit dem Klebstoff zu benetzen (annahmefreundlich); bleibt er dagegen als kugelförmiger Einzeltropfen stehen, ist die Benetzung schlecht (das Material lehnt ihn ab) – messbar am sogenannten Randwinkel.

Für einen Test kann man Prüfstifte mit Prüfflüssigkeit benutzen – wie beim Testen auf Farbannahme durch den Werkstoff. Bei den für Klebungen in Frage stehenden Werkstoffen unterscheiden wir:

• Poröse, saugfähige Zellulosematerialien: Papier, Karton, Pappe,

• Zellulosematerialien, die durch Veredelung (Lackierung, Beschichtung, Kaschierung) nicht mehr saugfähig und häufig auch schlechter zu benetzen sind,

• Kunststoff- und Alufolien mit geschlossener Oberfläche.

Saugfähige Zellulosematerialien sind der traditionelle Werkstoff für Druck und Verarbeitung.

Sie sind klebefreundlich und nehmen dank ihres Kapillarverhaltens Flüssigkeit an (Hygroskopisch, d. h. Feuchtigkeitsaufnehmend und -abgebend). Das Wasser im Leim und in Dispersionsklebstoffen wird zu einem großen Teil vom Papier aufgenommen und trocknet durch Verdunsten. Problematisch: Papier, das Feuchtigkeit aufnimmt, quillt und dehnt sich, vor allem quer zur Faserlaufrichtung. Kann es sich nicht frei ausdehnen (im Stapel, im gebundenen Buch), wird es wellig. Dem muss entgegengewirkt werden.

Lack, Beschichtung und Kaschierung besetzen die annahmefreundliche Oberfläche des Papiers, Druckfarbe auch; das macht das Kleben schwieriger.

Merke

Wo geklebt werden soll, ist – wenn irgend möglich – die saugfähige Materialoberfläche fürs Kleben freizuhalten. Druck, Lackierung etc. also aussparen!

Wo das nicht möglich ist, muss mit dem Klebstoffhersteller nach geeignetem Klebstoff gesucht werden; Probeklebungen machen! Auch Langzeitversuche, denn zwischen

Klebstoff und Lack können auf Dauer Wechselwirkungen eintreten (Verblocken o. ä.).

Die geschlossene Oberfläche von Kunststofffolien ist in den meisten Fällen für Klebstoff

schwieriger zu benetzen. Die Benetzungsprobe zeigt es. Alufolie ist in der Regel einfacher zu kleben, es sei denn, sie ist lackiert. Um schwer zu benetzende Kunststofffolien klebefähig zu machen, können sie vorbehandelt werden, in der Regel durch elektrische Corona Vorbehandlung (wie vor dem Drucken).

In der Druckweiterverarbeitung eingesetzte Kunststofffolien sind in der Regel thermoplastisch, sie schmelzen unter Hitzeeinwirkung. Diese Eigenschaft ermöglicht das

Verschweißen solcher Folien und damit eine weitere, vielgenutzte Verbindetechnik, die gute Haltbarkeit aufweist.

- Zum Verfassen von Kommentaren bitte anmelden.

Klebstoff-Aufnahme

Wie kann man prüfen, ob Klebstoff gut vom Werkstoff aufgenommen wird?

Man gibt einen Tropfen Klebstoff auf die Oberfläche des Werkstoffs:

- Wenn der Tropfen zerfließt und eine große Fläche bedeckt, dann ist der Werkstoff gut geeignet. Der Randwinkel ist klein.

- Wenn der Tropfen als kugeliger Einzel-Tropfen (= Perle) stehen bleibt, dann ist der Werkstoff nicht gut geeignet. Der Randwinkel ist groß.

Zum Testen verwendet man Prüf-Stifte mit Prüf-Flüssigkeit.

Unterscheidung bei den Werkstoffen:

- Material aus poröser, saugfähiger Zellulose: Papier, Karton, Pappe.

Der Klebstoff wird gut aufgenommen. - Material aus Zellulose, das veredelt wurde, z.B. durch Lackierung, Beschichtung oder Kaschierung. Das Material ist durch die Veredelung nicht mehr saugfähig.

Der Klebstoff wird nicht gut aufgenommen. - Kunststoff-Folien und Alu-Folien mit geschlossener Oberfläche.

Der Klebstoff wird nicht gut aufgenommen.

In der Druck- und Druckverarbeitungs-Industrie arbeitet man sehr viel mit Werkstoffen aus saugfähiger Zellulose.

Eigenschaften von Werkstoffen aus saugfähiger Zellulose:

- gut geeignet für Druck und Verarbeitung

- gut geeignet zum Kleben, da sie Feuchtigkeit gut aufnehmen ( = hygroskopisch)

- Das Wasser im Leim und in Dispersions-Klebstoffen wird vom Werkstoff aufgenommen und trocknet durch Verdunsten.

Nachteil:

Wenn Papier Feuchtigkeit aufnimmt, quillt es und dehnt sich quer zur Faser-Laufrichtung. Wenn es sich nicht frei ausdehnen kann, wird es wellig (zum Beispiel Papier im Stapel oder in einem gebundenen Buch).

Damit es nicht wellig wird, muss man das Papier veredeln durch Lack, Beschichtung oder Kaschierung. Wenn die Oberfläche veredelt ist oder mit Farbe bedruckt ist, dann kann man nicht mehr gut kleben.

Merke:

Wenn man kleben will, dann muss man saugfähige Flächen frei lassen. Diese Flächen nicht veredeln und nicht mit Farbe bedrucken, damit der Klebstoff gut hält!

Wenn man die Flächen nicht frei lassen kann, dann muss man einen geeigneten Klebstoff suchen, am besten gemeinsam mit dem Klebstoff-Hersteller.

Wichtig:

Probe-Klebungen machen und längere Zeit beobachten. Es können Probleme zwischen Klebstoff und Lack entstehen, zum Beispiel Verblocken (= Zusammenhaften nach dem Lackieren)

Eigenschaften von Kunstoff-Folien:

Die Oberfläche ist geschlossen, deshalb wird der Klebstoff nicht gut aufgenommen.

Damit man Kunststoff-Folie kleben kann, muss man sie zuerst vorbehandeln, zum Beispiel durch eine elektrische Corona-Vorbehandlung.

Kunststoff-Folien sind thermoplastisch ( = schmelzen bei Hitze). Deshalb kann man sie besser verschweißen als kleben.

Klebstoff abbinden

Abbinden heißt Festwerden: Die Klebstoffteilchen untereinander bilden einen geschlossenen Film und verbinden sich fest (Kohäsion). Bei Leimen und Dispersionsklebstoffen, die Wasser als Lösungs- oder Dispergiermittel beinhalten, geschieht dies durch Wegschlagen der Flüssigkeit ins Material bzw. durch Verdunsten. Schmelzklebstoffe, die durch Aufheizen flüssig werden, binden ab durch Abkühlen (Wiedererstarren). Dies läuft bei Raumtemperatur ausreichend rasch ab und bedarf in der Regel keiner Nachhilfe.

PUR-Schmelzklebstoffe erreichen ihre Festigkeit nicht nur durch physikalische Vorgänge wie Abkühlen, sondern zusätzlich durch eine chemische Reaktion. Die vorpolymerisierten Klebstoffmoleküle reagieren durch Feuchtigkeitsaufnahme zu einem festen Film.

Die in der grafischen Industrie eingesetzten feuchtigkeitsvernetzenden Polyurethan-Schmelzklebstoffe reagieren relativ langsam, da die Feuchtigkeit aus der Umgebung aufgenommen werden muss und somit immer ein Diffusionsprozess der eigentlichen chemischen Reaktion vorangestellt ist. Für hohe Produktionsgeschwindigkeiten und besonders für Prozesse, bei denen die grafischen Produkte sofort nach Verkleben belastet werden, reichen gewöhnlich die mit reaktiven Polyurethan-Schmelzklebstoffen erzielten Festigkeiten nicht aus. Die Lösung mit katalysierten feuchtigkeitshärtenden Polyurethan-Schmelzklebstoffen zu arbeiten bringt zwar eine gewisse Verbesserung, jedoch liegt die chemische Abbindezeit immer noch im Stundenbereich.

Um wirklich innerhalb von Sekunden zu hohen Festigkeiten zu kommen, boten sich Systeme an, die mit Strahlen, wie z. B. UV-Strahlen, härten. Solche UV-Systeme sind seit langem aus anderen Klebstoffanwendungen, z. B. in der Herstellung von Klebebändern, bekannt.

Während die erste Vernetzung mit UV-Licht innerhalb von Sekunden nach der Applikation geschieht und so zu einer ausreichenden Festigkeit führt, so dass der Rundeprozess möglich ist, führt die anschließende Reaktion der Isocyanatgruppen mit Feuchtigkeit zu der bekannten, hohen Festigkeit der Klebstofffilme, die zu den hochqualitativen Eigenschaften der mit reaktiven Polyurethan-Schmelzklebstoffen gefertigten Produkte führen.

Um diese Klebstoffe verarbeiten zu können, ist es erforderlich, dass zwischen dem Klebstoffauftrag und der Zuführung des Umschlages im Klebebinder eine UV-Lampe installiert ist. Ansonsten werden die gleichen Aufschmelz- und Auftragsgeräte gebraucht, wie sie für die Verarbeitung von reaktiven Polyurethan-Schmelzklebstoffen bekannt sind.

Sorgfalt ist darauf zu verwenden, dass alle Schmelzklebstoffe ausreichend heiß und flüssig bleiben, bis die zu klebende zweite Oberfläche zugeführt und innerhalb der so genannten „offenen Zeit“ mit dem Klebstoff festen Kontakt erhalten hat.

Das Abbinden der wasser- oder lösemittelhaltigen Klebstoffe erfordert zugunsten des Maschinen-Ausstoßes vielfach eine Beschleunigung durch künstliches Trocknen.

Hierfür werden eingesetzt:

• Ventilatoren – sie bewegen die Luft, führen feuchte, durch Verdunsten angereicherte Luft ab und trockene Luft zu,

• Heizelemente – sie trocknen durch Hitze – wie elektrische Strahler (z. B. Infrarot), Kontakthitze wird abgegeben von beheiztem Metall (z. B. Trockenzylinder beim Rollenkaschieren), Gasflammenheizung,

• Hochfrequenztrocknung – Reibungshitze kleinster Klebstoffteilchen (Moleküle), die im Hochfrequenzfeld zu raschestem Polwechsel veranlasst werden,

• IR Trocknung.

Vergleich der Trocknungsgeschwindigkeit nach Dispersionsklebstoffauftrag:

• Natürliche Raumtrocknung im Stapel: 60 – 120 Min.

• Infrarotstrahler: 6 – 10 Min.

• Hochfrequenztrocknung: Verdampft Wasser in Sekunden, nachfolgende Kühlung: 2 – 3 Min.

Merke

Künstliche Trocknung ist überlegt und sorgfältig einzusetzen. Hitze kann den Abbindeprozess auch stören!

- Zum Verfassen von Kommentaren bitte anmelden.

Klebstoff abbinden

Abbinden bedeutet: Der Klebstoff trocknet und wird fest. Die Klebstoff-Teilchen verbinden sich fest (= Kohäsion).

Klebstoffe unterscheiden sich beim Abbinden:

Leime und Dispersions-Klebstoffe

- enthalten Wasser als Lösungsmittel oder Dispergier-Mittel (dispergieren = durchmischen).

- Der Klebestoff wird fest durch Wegschlagen des Wassers oder durch Verdunsten.

Schmelz-Klebstoffe

- werden durch Aufheizen flüssig und

- durch Abkühlen wieder fest. Die Schmelz-Klebstoffe kühlen bei Raum-Temperatur ab, sie brauchen keine zusätzliche Wärme.

PUR-Schmelzklebestoffe ( = Polyurethan-Schmelzklebestoffe)

- werden fest durch Abkühlen und durch eine zusätzliche chemische Reaktion.

Die Klebstoff-Moleküle nehmen Feuchtigkeit aus der Umgebung auf. Der Klebstoff wird fest. - Nachteil: Das Abbinden dauert mehrere Stunden. Die Produktions-Geschwindigkeit ist deshalb niedrig. Der Klebstoff ist nicht geeignet für Produkte, die sofort nach dem Verkleben belastet werden.

Katalysierte PUR-Schmelzklebestoffe

- binden schneller ab, trotzdem dauert das Abbinden sehr lange.

PUR-Schmelzklebestoffe mit UV-System

- härten mit UV-Strahlen. Der Klebstoff wird in wenigen Sekunden fest.

- Anwendung: zum Beispiel für die Herstellung von Klebebändern.

- Verfahren: Eine UV-Lampe ist installiert. Klebstoff wird aufgetragen. Durch UV-Licht wird der Klebstoff ausreichend fest. Durch die chemische Reaktion mit Feuchtigkeit wird die Klebstoff-Schicht sehr fest. Die gefertigten Produkte haben eine hohe Qualität.

Hinweis:

Alle Schmelzklebestoffe müssen so lange heiß und flüssig bleiben, bis der Klebstoff auf die 2. Oberfläche aufgetragen ist. Diese Zeit nennt man „offene Zeit“.

Künstliche Trocknung

Mit einer künstlichen Trocknung kann man erreichen, dass wasser- oder lösemittelhaltige Klebstoffe schneller abbinden. Dann können Maschinen auch mehr produzieren.

Zum Trocknen verwendet man:

- Ventilatoren: Sie bewegen die Luft. Sie führen feuchte Luft ab und trockene Luft zu.

- Heiz-Elemente: Sie trocknen durch Hitze und funktionieren wie elektrische Infrarot-Strahler. Die Heiz-Elemente geben Kontakthitze ab vom beheizten Metall (z.B. Trockenzylinder beim Rollenkaschieren), Gasflammenheizung.

- Hochfrequenz-Trocknung: Sehr kleine Klebstoff-Teile (= Moleküle) erzeugen Reibungshitze.

- IR-Trocknung mit Infrarot-Strahlen

Trocknungs-Geschwindigkeiten nach dem Auftragen von Dispersions-Klebstoff

- Natürliche Raumtrocknung im Stapel: 60 – 120 Minuten

- Infrarot-Strahler: 6 – 10 Minuten

- Hochfrequenz-Trocknung: Wasser verdampft in wenigen Sekunden, nachfolgende Kühlung: 2 – 3 Minuten

Merke:

Künstliche Trocknung sorgfältig verwenden. Hitze kann das Abbinden auch stören!

Kleben von Hand

Kleben von Hand findet sich häufig beim Fertigen von Mustern und Muster-Auflagen.

Zur Verfügung stehen dem Mustermacher in der Regel Pinsel und Leimtopf, Abziehblech, evtl. eine Anleimmaschine, Schneid- und Rillgerät und freier Zugang zu allen Produktionsmaschinen. Mustermachen erfordert gute Kenntnis von beidem: Der maschinellen Machart des Artikels sowie der Herstellungsweise von Hand.

Vor jeder Musterfertigung muss die Entscheidung getroffen werden, ob das Exemplar unter Produktionsbedingungen erstellt werden und Originaleigenschaften besitzen soll, oder ob bestimmte ausgewählte Eigenschaften reichen.

Musterarten

• Gestaltungsmuster führen eine neue Form, ein neues Design vor, zumeist ohne technische Einzelheiten,

• Größenmuster beinhalten die exakte Größe, die technischen Details brauchen dem Original noch nicht zu entsprechen,

• Materialmuster können von abweichender Größe und Machart sein, müssen jedoch die Materialart original belegen,

• Fertigungsmuster beinhalten sowohl Machart als auch Größe und meist auch das Originalmaterial,

• Belegmuster werden in der Regel einer bestimmten Auftrags-Fertigung entnommen und als Beleg für diese verwahrt,

• Testmuster sind für unterschiedliche Tests bestimmt – so z. B. auf Lichtechtheit,

Kratzfestigkeit, Zugbeanspruchung, Schälfestigkeit u.a.m. –, zumindest hierfür müssen sie unter Original-Produktionsbedingungen erstellt sein.

Merke

Handfertigen braucht Zeit. Der Klebstoff muss daher meist eine längere „offene Zeit“ besitzen als der später in der Fertigungsmaschine eingesetzte.

- Zum Verfassen von Kommentaren bitte anmelden.

Kleben von Hand

Muster und Muster-Auflagen werden oft in Handarbeit klebegebunden.

Für die Herstellung braucht man: Pinsel, Leimtopf, Abziehblech, Schneid- und Rillgerät, manchmal eine Anleim-Maschine und Zugang zu allen Produktionsmaschinen.

Für die Herstellung von Mustern muss beides kennen:

- die Herstellung in Handarbeit

- die Herstellung mit Maschinen

Zuerst muss man entscheiden:

- Soll das Muster Original-Eigenschaften haben oder

- soll das Muster nur bestimmte Eigenschaften haben?

Muster-Arten

- Gestaltungs-Muster: zeigt eine neue Form, ein neues Design.

Meistens ohne technische Einzelheiten - Größen-Muster: zeigt die genaue Größe.

Meistens ohne technische Einzelheiten - Material-Muster: besteht aus dem gleichen Material wie das Original.

Ohne genaue Größe und ohne technische Einzelheiten - Fertigungs-Muster: hat genaue Größe, genaue technische Einzelheiten, genaues Material

- Beleg-Muster: ist ein Exemplar aus der Auftrags-Fertigung, wird als Nachweis verwendet.

- Test-Muster: verwendet man für unterschiedliche Tests auf Lichtechtheit, Kratzfestigkeit, Zugbeanspruchung, Schälfestigkeit usw.

Das Test-Muster muss unter Original-Produktionsbedingungen hergestellt sein.

Merke:

Klebebinden von Hand braucht Zeit. Der Klebstoff muss deshalb eine längere „offene Zeit“ haben als der Klebstoff, der in der Fertigungsmaschine verwendet wird.

Kaschieren

Kaschieren heißt, einen Materialbogen mit einem anderen flächig zu verkleben bzw. eine Rollenbahn mit einer anderen flächig zu verbinden. Es wird angewandt, wenn die Eigenschaften eines Werkstoffs für den gewünschten Zweck nicht ausreichen und erst ein zweiter Werkstoff die fehlenden Eigenschaften ergänzt.

Plakate, Aufsteller: Papierbogen werden, da nicht reiß- und standfest, auf Holz-, Grau- oder Wellpappe flächig aufgeklebt.

Man unterscheidet folgende Fertigungsmöglichkeiten:

a) Handkaschieren: Anschmierregel für Pinselauftrag: Strahlenförmig von der Mitte aus über den Rand hinweg mindestens zweimal (das 2. Mal soll den Leim gleichmäßig verteilen). Papier wird durch Anschmieren geschmeidig und dehnt sich; Leim wird durch Wegschlagen der Flüssigkeit klebebereit (zieht an). Angeschmiertes Papier auf Pappe auflegen und anreiben (mit Lappen); bei Großformat zu zweit: Einer legt stückweise auf (Enden festhalten), der zweite reibt an. Beim Trocknen schrumpft Papier und kann Pappe rundziehen.

Gegenmittel: Längere Zeit pressen oder Rückseite gegenkaschieren (möglichst gleiches Papier bzw. Papier mit gleicher Zugkraft).

Klebstoff: Stärkekleister, evtl. in Abmischung mit Dispersionsklebstoff.

Merke

Gleiche Laufrichtung bei Papier und Pappe!

b) Anleimmaschine mit Auslageband: Bevorzugt wird Oberleimwerk. Vom Auslageband

wird das beleimte Papier von Hand abgenommen, der Pappe aufgelegt und mit Hand bzw. mit Anreibemaschine angerieben

Klebstoff: Mischleim (Dispersionsklebstoff und Kleister) oder reiner Dispersionsklebstoff.

c) Kaschiermaschine – Bogen auf Bogen: Vom oberen Anleger wird der bedruckte Papierbogen (Beklebematerial) schräg zugeführt, vom unteren Anleger der Pappenbogen (Trägermaterial); hierfür kommen Stapelanleger von Hand oder automatische Anleger wie bei Druckmaschinen in Frage. Dem Trägermaterial wird auf einer Oberseite vollflächig durch ein Oberleimwerk Klebstoff aufgetragen

Sichtfolienüberzug bei Druckartikeln wie Buchdecken, Schutzumschläge, Plakate:

Bedruckte Papier- bzw. Kartonbogen, die nicht ausreichend glänzend sowie kratz- und abriebfest sind, werden mit Azetat- oder Polypropylen-Folie von der Rolle flächig überzogen.

Fertigungsweg: Kaschiermaschine.

Verpackungen aus Verbundmaterialien: Papier-, Karton-, Kunststoff- und Alufolien-Bahnen werden von der Rolle miteinander kaschiert. Fertigungsweg: Kaschiermaschine (Rolle auf Rolle) unter Anwendung unterschiedlicher Verfahren.

- Zum Verfassen von Kommentaren bitte anmelden.

Kaschieren

Kaschieren bedeutet: 2 Materialien miteinander durch Kleben verbinden, zum Beispiel Pappe mit Papier oder Gewebe mit einem Trägermaterial. Ein Material wird kaschiert, wenn es allein nicht alle gewünschten Eigenschaften hat.

Beispiel: Plakate, Aufsteller

Damit Plakate oder Aufsteller eine höhere Festigkeit bekommen, werden die Papierbogen auf Holz-Pappe, Grau-Pappe oder Well-Pappe flächig aufgeklebt.

Man unterscheidet diese Verfahren beim Kaschieren:

- Kaschieren von Hand

- Anleim-Maschine mit Auslageband

- Kaschiermaschine, Bogen auf Bogen

Kaschieren von Hand

Arbeitsablauf:

- Leim gleichmäßig mit dem Pinsel auftragen

- Sternförmig von der Mitte zum Rand auftragen

- Mindestens 2 Mal auftragen

Das Papier wird durch Anschmieren ( = Bestreichen mit Klebstoff) geschmeidig und dehnt sich. Der Leim wird durch das Wegschlagen der Flüssigkeit bereit zum Kleben (= Leim zieht an).

- Das angeschmierte Papier auf Pappe auflegen und mit einem Lappen anreiben.

- Große Formate kaschieren: Man arbeitet am besten zu zweit. Eine Person legt stückweise auf und hält die Enden fest. Die zweite Person reibt an.

- Problem: Beim Trocknen schrumpft Papier. Die Pappe kann sich verformen und wird rund. Damit das nicht passiert, muss man zusätzlich die Rückseite kaschieren. Zum Kaschieren ein Papier mit der gleichen Zugkraft verwenden.

- Klebstoff: Stärke-Kleister, eventuell in Mischung mit Diserpersons-Klebstoff.

Merke:

Gleiche Laufrichtung bei Papier und Pappe beachten!

Anleim-Maschine mit Auslageband

Arbeitsablauf:

- Der Leim wird mit dem Oberleimwerk aufgetragen.

- Das bestrichene Papier mit der Hand vom Auslageband nehmen

- Das Papier auf die Pappe legen und anreiben,

(mit der Hand oder mit der Anreibe-Maschine). - Klebstoff: Mischleim (= Dispersions-Klebstoff und Kleister) oder

Dispersions-Klebstoff

Kaschiermaschine, Bogen auf Bogen

Arbeitsablauf:

- Das bedruckte Papier läuft schräg vom oberen Anleger und trifft auf die Pappe, die vom unteren Anleger kommt.

- Der Leim wird vom Oberleimwerk auf die Oberseite der Pappe aufgetragen.

- Man verwendet Stapelanleger von Hand oder automatische Anleger, z.B. für die Herstellung von Passepartout-Kartons.

Überzug mit Sichtfolie

Bedruckte Papierbogen oder Kartonbogen werden mit Sichtfolie von der Rolle überzogen, wenn sie nicht genug glänzen, leicht verkratzen oder nicht abriebfest sind. Die Sichtfolie besteht aus Azetat oder aus Polypropylen.

Verwendung:

für Buchdecken, Schutzumschläge, Plakate.

Verfahren:

Kaschiermaschine

Verpackungen aus Verbundmaterialien

Papier, Karton, Kunststoff und Alufolien, die in Bahnen liegen, werden von der Rolle miteinander kaschiert.

Verfahren:

Kaschiermaschine, Rolle auf Rolle

Etikettieren

Etiketten werden u. a. unterteilt in

• Kennzeichnungs-Etiketten,

• Ausstattungs-Etiketten,

• Preis-Etiketten,

• Verschluss-Etiketten.

Sie werden am jeweiligen Artikel fixiert. Häufigste Art der Befestigung ist das Aufkleben.

Für flache Artikel ist das Klebeetikett üblich. Arten der Klebeetiketten:

• Normale Papieretiketten, die zum Etikettieren rückseitig zunächst mit Klebstoff zu versehen sind,

• Gummierte bzw. siegelfähig beschichtete Etiketten, deren Klebeschicht durch Befeuchten bzw. Erhitzen wieder zu aktivieren ist,

• Haftetiketten, auch als Selbstklebe-Etiketten bezeichnet, deren dauerklebrige

Rückseitenschichtung eine silikonisierte Bahn abdeckt, die vor dem Etikettieren lediglich zu entfernen ist.

Diese drei Etikettenarten werden auch für die Druckweiterverarbeitungsartikel eingesetzt.

Beispiel: Aufbringen von Adressetiketten auf die Zeitschrift für den Posteinzelversand.

Normale Papieretiketten, beschriftet, werden mit einfacher Anleimmaschine beleimt und an vorgesehener Stelle der Zeitschrift von Hand aufgepresst.

- Zum Verfassen von Kommentaren bitte anmelden.

Etikettieren

Etikettieren bedeutet: Gegenstände mit einem Etikett kennzeichnen.

Man unterscheidet verschiedene Arten von Etiketten:

- Kennzeichnungs-Etiketten

- Ausstattungs-Etiketten

- Preis-Etiketten

- Verschluss-Etiketten

In der Druck-Weiterverarbeitung verwendet man oft Klebe-Etiketten.

Arten von Klebe-Etiketten:

- Papier-Etiketten: Man muss die Rückseite mit Kleber bestreichen.

- Gummierte Etiketten: Man muss die Klebeschicht auf der Rückseite anfeuchten.

- Siegelfähig beschichtete Etiketten: Man muss die Klebeschicht auf der Rückseite erhitzen.

- Haft-Etiketten (= Selbstklebe-Etiketten): Auf der Rückseite ist eine Klebeschicht. Die Schicht ist mit einem Band aus Silikon bedeckt, das man vor dem Etikettieren abziehen muss.

Beispiel:

Adress-Etiketten für Zeitschriften, die mit der Post verschickt werden. Die Papier-Etiketten mit der Adresse werden mit einer Anleim-Maschine beleimt und von Hand auf die Zeitschrift gepresst.

Fälzeln

Der Rückenfalz ist am Falzbogen die am meisten beanspruchte Stelle. Sie dient als Gelenk und kann durch Streifenaufkleben verstärkt werden. Der Verstärkungsstreifen wird als Fälzel bzw. Fälzelstreifen bezeichnet.

Für das Fälzeln kommen in Betracht

a) stark beanspruchte Einzellagen wir das Vorsatz,

b) viel benutzte Hefte, Schulhefte, Sparbücher o. ä.

c) seitlich drahtgeheftete und perforierte Blöcke, Kalender, Formularsätze o. ä.

d) rückenverleimte und klebegebundene Artikel: Blöcke, Kalender, Broschuren (insbesondere Steif- und Fälzelbroschuren), Kinderbücher,

e) Buchblöcke, klebegebundene wie fadengeheftete.

Der Fälzelstreifen erfüllt dabei über das Falzverstärken hinaus weitere Aufgaben:

• er deckt Drahtklammern bzw. Heftfaden ab,

• er bildet eine flexible Auflage für den auf Block- oder Broschurenrücken aufgetragenen Klebstoff; er stabilisiert damit den Block und macht ihn formbeständig,

• er bildet nach dem Einhängen des Buchblocks in die Decke zusammen mit dem Vorsatz das Scharnier zwischen Buchblock und Decke.

Fälzelstreifenmaterial: Bei Einzellagen festes, dünnes Papier (Japanpapier), evtl. Schirting; im Übrigen zähes dehnfähiges Papier sowie Textil, insbesondere Scharnierstoffe und Krepppapier sowie Schirting und Vlies. Dabei ist für die Auswahl des Materials auch das jeweils zur Anwendung kommende Fälzelprinzip maßgebend.

Für das Längsfälzeln kommt insbesondere Scharnierstoff, Schirting und Vlies zum Einsatz.

Beim Querfälzeln werden für gute Rundungen Krepppapiere (meist gummiert) verwendet.

Klebstoff: Dispersionsklebstoff, in Schnellläufern auch Schmelzklebstoff.

- Zum Verfassen von Kommentaren bitte anmelden.

Fälzeln

Fälzeln bedeutet: Man umklebt einen (Buchblock-)Rücken mit einem Fälzel. Mit dem Fälzel wird der Rücken abgedeckt, geschützt und stabilisiert.

Der Rückenfalz am Falzbogen wird sehr stark beansprucht. Er dient als Gelenk. Man kann das Gelenk verstärken, wenn man einen Verstärkungs-Streifen aufklebt. Diesen Streifen nennt man Fälzel oder Fälzel-Streifen. Der Fälzel-Streifen ist eine bewegliche Auflage für den Klebstoff, der auf den Block- oder Broschuren-Rücken aufgetragen ist.

Verwendung des Fälzels:

- Stark beanspruchte Einzellagen, zum Beispiel Vorsatzpapier

- Hefte, Schulhefte, Sparbücher usw., die viel benutzt werden

- Blöcke, Kalender, Formulare usw., die seitlich drahtgeheftet und perforiert sind

- Blöcke, Kalender, Broschuren (besonders Steif- und Fälzelbroschuren), Kinderbücher usw., die rückenverleimt und klebegebunden sind

- Buchblöcke, die klebegebunden oder fadengeheftet sind.

Aufgaben des Fälzels:

- Abdeckung von Drahtklammern und Heftfaden

- Der Block wird stabilisiert und behält seine Form.

- Fälzel-Streifen und Vorsatzpapier sind das Scharnier zwischen Buchblock und Decke, wenn der Buchblock in die Decke gehängt wird.

Material für Fälzel:

- Für Einzellagen:

Festes, dünnes Papier, zum Beispiel Japan-Papier oder Schirting (= Baumwoll-Gewebe). - Für alle anderen Anwendungen:

Papier, das sich dehnen lässt, zum Beispiel Textil, Scharnier-Stoffe, Krepp-Papier, Schirting, Vlies. - Für die Auswahl des Materials ist die Fälzel-Art wichtig.

- Beim Längsfälzeln verwendet man Scharnierstoff, Schirting und Vlies.

- Beim Querfälzeln verwendet man Krepp-Papier für gute Rundungen.

Das Krepp-Papier ist oft gummiert.

Klebstoff für Fälzel:

Dispersions-Klebstoff, Schmelz-Klebstoff in Buchfertigungsstraßen usw.

05.04 Zusammentragen

Zusammentragen bedeutet, zwei oder mehrere Bogeneinheiten (Einzelblätter und/ oder Falzbogen) in bestimmter Reihenfolge zu einem Rohblock übereinanderzulegen. Die richtige Reihenfolge wird bestimmt durch die Kolumnenziffer, die Bogensignatur oder die Flattermarke.

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 4.15 MB |

05.05 Heften

Heften bedeutet, mehrere Bogenteile zu einem kompakten Block zusammenzufügen. Dieses Zusammenfügen kann in verschiedenen Techniken ausgeführt werden. Zuerst muss festgestellte werden, welche Heftart für das zu fertigende Produkt in Frage kommt.

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 1.17 MB |

05.06 Klebebinden

Klebebinden heißt mit Klebstoff binden, wo sonst Draht und Faden verwendet werden. Der Klebstoffauftrag erfolgt an der Blattkante, um benachbarte Blätter (einen Block) miteinander zu verbinden.

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 2.25 MB |

05.07 Buchblockbearbeitung und -endfertigung

Zusammengetragene Buchblocks werden nach dem Fadenheften am Rücken beleimt, dreiseitig beschnitten, gerundet und abgepresst. Je nach Ausstattung wird ein Buchschnitt angebracht, ggfs. ein Zeichenband

eingelegt. Ein Gazestreifen wird hinterklebt und das Kapitalband angebracht. Parallel dazu werden die Buchdecken mit verschiedenen Verzierungstechniken gefertigt. Letzte Stufe ist das Einhängen in die Buchdecke und das Buchformen und -pressen.

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 935.29 KB |

05.08 Endausstatten

Die Endausstattung beinhaltet das Umhüllen und Zusammenfassen der Artikel für die Lagerung und den Transport in zweckentsprechender Form – sowohl für das Regal eines Ladengeschäftes als auch für den Lagerraum beim Handel oder beim Hersteller.

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 1005.11 KB |

05.09 Deckenmachen

Die Aufgabe des Deckenmachens besteht darin, für den Buchblock bzw. Broschur-block ein schützendes Gewand herzustellen. Die Bucheinbanddecke sollte in ihrer Gestaltung und Ausführung dem Charakter des Buches angepasst sein, denn sie repräsentiert durch ihre Aufmachung im wesentlichen das Erscheinungsbild des gesamten Buches.

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 431.25 KB |

05.10 Prägen

In der Druckweiterverarbeitung bezeichnet man als Prägen das Anbringen eines Reliefs auf der Oberfläche von Buchdecken (Alben, Kassetten) mittels Prägestempel (Matrize). Man unterscheidet verschiedene Prägearten und Arbeitsverfahren. In der Regel wird das Prägemotiv des Prägestempels vertieft in das Material eingedrückt.

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 1.62 MB |

05.11 Sonderfertigungstechniken

In diesem Kapitel werden Fertigungstechniken wie Stanzen, Perforieren, Rillen, Ritzen, Nuten und Bohren behandelt.

- Zum Verfassen von Kommentaren bitte anmelden.

| Anhang | Größe |

|---|---|

| 397.81 KB |