6.1.4 Montagesysteme für Druckformen beim Flexodruck

Zur Montage der Druckform (Klischee) in das Druckwerk der Produktionsanlage stehen spezifische Druckformträger zur Verfügung:

• Polyesterfolie mit Spannleisten

• Druckzylinder

• Sleeves (Druckhülsen)

Bei den Sleeves unterscheidet man zwei Arten:

a) Sleeves als Hülsen aus Epoxid- oder Polyesterharzen mit Glas fasergewebe zum Bekleben mit Druckformen.

b) Sleeves als Hülse beschichtet mit Polymermaterial und eingearbeitetem Druckmotiv als Endlosdruckform.

Bei Druckzylindern und Sleeves werden zusätzlich kompressible Unterbauten unter die Druckform geklebt, um die Ausdruckqualität zu verbessern (Kompressibel = verdichtbar, zusammendrückbar).

Das Prinzip der Sleeve-Technologie besteht darin, anstatt eines Spannsystems eine dünnwandige Metall-hülse (Sleeve) zu verwenden. Unter Pressluft wird der Sleeve aufgeweitet und axial auf den Plattenzylinder geschoben. Nach dem Abschalten sitzt er mit Presspassung fest auf dem Zylinder. Der Sleeve wird vor dem Aufschieben außen vollflächig mit Rohplattenmaterial belegt und in einem Rundbelichter direkt via Laser belichtet. (Quelle: Dipl.Ing. (FH) Christian Greim, Script Druckereitechnik)

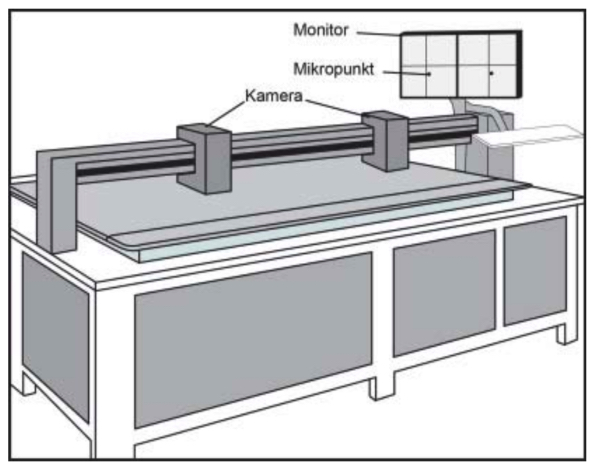

Zum Aufbringen der Druckform auf einen Druckformträger werden spezielle Montagegeräte verwendet. Ältere Montagegeräte sind mit einem Spiegelsystem ausgerüstet, um Hilfslinien auf eine Oberfläche zu projizieren, damit nach dieser Vorgabe die Druckform (Klischee) montiert werden kann. Aktuell werden Kamerasysteme eingesetzt. Diese bieten eine optimale Voraussetzung für Präzision der Druckformmon-tage und Reproduzierbarkeit. Bei diesen Verfahren werden auf den Druckplatten vorhandene Passkreuze oder Mikromarken (Mikropunkte) mittels einer Kamera erfasst und auf einen Monitor übertragen. Anhand eines im Monitorbild befindlichen Fadenkreuzes kann die Druckplatte positioniert und mit einem doppelseitigen Klebeband auf dem Druckformträger befestigt werden.

Abb. 6.1.14: Montagegerät für Zylinder und Sleeves (Quelle: Eigene Darstellung)

Die Vergrößerung der Registermarken im Bildschirm gewährleisten Montagegenauigkeiten von +/- 0,1mm. Diese Technik ermöglicht auch die Nutzung kleiner runder Registermarken mit einer Größe von 0,5 mm Durchmesser. Vorteile der Mikromarken sind ihr geringer Platzbedarf und eine genaue Abbildung im Monitorfadenkreuz. Der Punkt kann bei flexiblen Verpackungen während des Druckens auf der Druckform bleiben und für Folgeaufträge genutzt werden. Mikromarken werden in diesem Fall so angelegt, dass sie in der Weiterverarbeitung in nicht sichtbaren Bereichen verschwinden.

Beim Bedrucken von Wellpappe oder anderer starrer Materialien werden Passmarken vor dem Druck weggeschnitten. In älteren Fertigungsverfahren, die heute in der modernen Industrie nur noch selten angewendet werden, können Druckformen auch aus mehreren Klischees zusammengesetzt werden.

Übersicht der Montagesysteme

1. Manuelle Montage

Bei der manuellen Montage werden die Druckzylinder ohne Hilfsgeräte auf den Druckformträger montiert. Dazu müssen Einteilungslinien in Längs- und Querrichtung auf dem Träger vorhanden sein oder einge-zeichnet werden. Auf den Druckplatten sollten Passkreuze sein, damit die Platten gerade auf den Träger montiert werden können.

2. Montage mit Kamerasystem

Abb. 6.1.15: Montage auf Zylinder/Sleeves (Quelle: Eigene Darstellung)

Bei den Kamerasystemen erfolgt das Montieren der Druckplatten über Kameras, die auf Passkreuze oder Mikropunkte eingestellt werden. Die Optiken der Kameras sind mit Fadenkreuzen ausgestattet. Die auf den Druckplatten vorhandenen Passkreuze oder Mikropunkte werden von den Kameras verfasst und auf einen Bildschirm übertragen. Nach den im Bildschirm übertragenen Fadenkreuzen werden die Druckplatten auf den Zylinder ausgerichtet, positioniert und aufgeklebt.

3. Montage auf Trägerfolie (manuell oder mit Kamerasystem)

Abb. 6.1.16: Montage auf Flachmaterialien (Quelle: Eigene Darstellung)

Die Montage erfolgt hierbei auf einer Polyesterfolie. Dabei kann wie im Punkt 2 beschrieben ein Kamerasystem verwendet oder die Druckformen manuell montiert werden.

Abb. 6.1.17: Montage der Polyesterfolien im Druckwerk (Quelle: Ausbildungsleitfaden Flexodruck)

Die Größe der Druckzylinder oder die Bauart der Druckwerke erlauben es im Wellpappendirektdruck nicht, die Druckzylinder aus der der Maschine zu nehmen. Dort werden beklebte Polyesterfolien mit den Druckplatten über Spanngummis oder Spannleisten auf den Trägerzylinder montiert.

Arbeitsschritte bei der Montage von Druckformen

1. Reinigung des Druckformträgers (Druckzylinder, Sleeve oder Trägerfolie).

2. Aufbringen einer doppelseitigen Klebefolie auf den Druckformträger. Grundsätzlich sollte dies blasenfrei und ohne Falten erfolgen.

3. Reinigung der Druckplattenrückseite.

4. Montage der Druckform achsparallel auf dem Träger. Beim Montieren ist darauf zu achten, dass die Druckplatte glatt aufgelegt und gleichmäßig angedrückt wird. Dabei dürfen keine Luftblasen entstehen.

5. Bei allen Systemen werden die Druckformen vor dem Einsatz in der Produktion mit einem Klebeband versiegelt, damit beim Druck kein Farblösemittel unter die Druckplatte gelangt und sich die Haftverbindung ablöst. Dadurch können hochstehende Plattenkanten entstehen, die ungewollt mitdrucken.