10.4.1.6 Inline-Maschine

Viele Transport- und Umverpackungen (Faltkisten) werden auf einer typischen Verarbeitungsmaschine für Wellpappe, dem sogenannten Inliner, gefertigt. Die meisten Verpackungsformen für den Inliner findet man im FEFCO-Katalog unter der Rubrik „02 Faltschachtel/Faltkisten“.

FEFCO: Féderation Européenne des Fabricants du Carton ondulé (Föderation der europäischen Wellpappenverbände). Entsprechend den Anforderungen von Industrieunternehmen, Logistikern und Handel an Transport, Schutz und Präsentation des zu verpackenden Füllgutes haben sich mit der Zeit verschiedene Typen und Formen von Wellpappenverpackungen herauskristallisiert:

02 Faltkisten

03 Deckelschachteln

04 Falthüllen und Trays

05 Schiebeschachteln

06 Formfeste Schachteln

07 Fertig geklebte Schachteln

08 Inneneinrichtungen

(Quelle: https://www.wellpappe-wissen.de/wissen/wellpappen-verpackung/typen-und-formen/kodifizierung.html)

Die Faltschachteln (Faltkisten) bestehen in der Regel aus einem Stück mit einer durch Laschenklebung, Drahtheftung bzw. Klebestreifen verbundenen Fabrikkante sowie Deckel- und Bodenklappen. Sie werden flach zusammengefaltet versandt, sind gebrauchsfertig und werden anhand der Klappen verschlossen. Es folgen einige typische Verpackungen (Auswahl) für Inliner.

Abb. 10.4.1.56: Fertigung ohne Rotationsbaustein

Abb. 10.4.1.57: Fertigung mit Rotationsbaustein

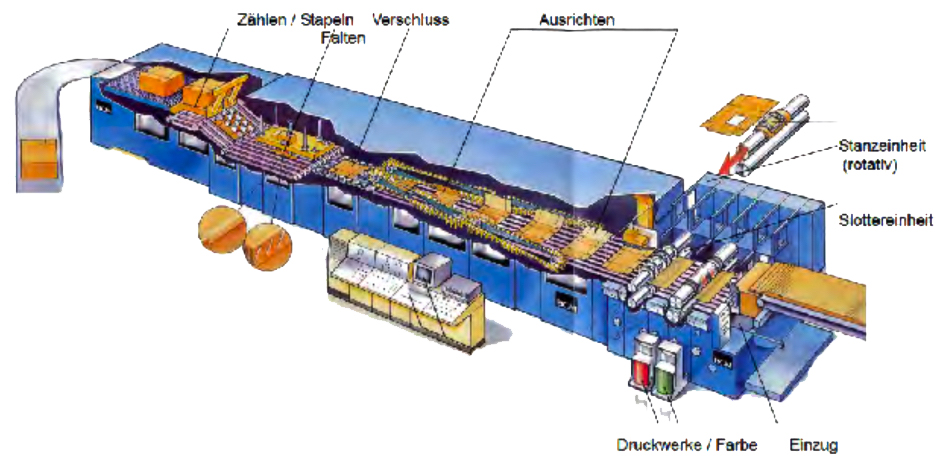

Diese Inline-Maschine ist eine sehr kompakte Anlage und entstand durch die Aneinanderreihung (inline) der folgenden Einzelmaschinen:

– Einzugstation

– Druckwerke

– Rill- und Schlitzmaschine

– rotierende Stanze

– Faltstation mit Verschluss-Einheit

– Zähl- und Stapelstation

– Auswerf- und Ablegestation

Alle Prozesse der Verarbeitung folgen nacheinander in einer Linie. Die zugeschnittenen Wellpappenformate werden in einem Arbeitsgang bedruckt, gerillt, auf das gewünschte Schachtelformat geschlitzt und gestanzt.

Abb. 10.4.1.58: Wellpappenformat vorbereitet – gedruckt, gerillt, geschlitzt und gestanzt

(Quelle: Adler-Umzüge UG)

Die vorbereiteten Wellpappenformate werden direkt weitertransportiert, gefaltet und verschlossen. Die fertigen Faltkisten werden gezählt und zu einem Paket aufgestapelt. Bei Bedarf wird das Paket gebündelt und abschließend manuell oder automatisch abgelegt.

Abb. 10.4.1.59: Produktionsablauf. Die Richtung geht von rechts nach links – vom Einziehen bis zum Stapeln des fertigen Produktes.

In einer Inline-Maschine können je nach Ausstattung die Verschlussarten Gluen, Tapen und Heften umgesetzt werden.

→ Slottern: Die Rill- und Schlitzstation wird auch Slotter genannt. Der Zuschnitt wird nach dem Bedrucken beim Durchlauf der genannten Station gerillt und geschlitzt.

→ Gluen: Die Laschenklebung, auch „Gluen“ genannt, ist die am häufigsten eingesetzte Verschlussart. Der flüssige Klebstoff wird mit einem Leimrad oder mit Düsen aufgetragen. Der Zuschnitt benötigt eine Klebelasche.

→ Tapen: Die Band- oder Streifenklebung, auch „Tapen“ genannt, ist die zweithäufigste Verschlussart und kommt zum Einsatz:

– bei einfachen Transport- und Umverpackungen.

– bei Verpackungen ohne Verschlusslasche (Größe und Form des Packgutes).

→ Heften: Der Zuschnitt wird aus der Faltstation in die Verschlussstation geführt und mit Klammern aus Draht verschlossen. Ein Heftkopf formt die Heftklammer und treibt diese durch alle zu verbindenden Wellpappenlagen und biegt sie rückseitig um. Es entsteht eine punktuelle, stabile Verbindung. Der Zuschnitt benötigt eine Heftlasche.

Abb. 10.4.1.60: Aufbaukonzept– Inliner mit Rotationsstanze und Verschlussarten „Gluen“, „Tapen“ und „Heften“ (Quelle: Fa. Martin)

Abb. 10.4.1.61: Aufbau und Funktion – Inliner (Quelle: Fa. BGM)

Die gesamte Maschine kann zentral vom Steuerpult bedient werden. Bei modernen Anlagen sind auch Rüstvorgänge für wiederkehrende Aufträge vollautomatisch einstellbar. Durch moderne Elektronik kann heute sehr schnell, innerhalb von wenigen Minuten, ein Auftragswechsel auf der Inline-Maschine durchgeführt werden. Die Schlitzwerke mit den Schlitzmessern, die Rillkörper und auch die Faltstation werden gleichzeitig auf das neue Format umgestellt.

Ablauf

a) Einzug der Bogenformate

Der Einschubbereich kann manuell mit den Formaten aufgefüllt werden. In der Regel erfüllt heute ein Prefeeder diese Aufgabe automatisch. Er vereinzelt die Formate vom Stapel und führt sie taktweise in geringer Anzahl dem Einschub zu. Durch die Schaffung eines kontinuierlichen Schuppenstroms wird eine optimierte Bogenzufuhr angepasst an die Formatgröße und Wellpappenqualität gewährleistet. Die eingelegten Formate werden einzeln mit Riemen und Saugunterstützung von unten in die Maschine eingeführt. Dabei dürfen die Formate nicht schief und unregelmäßig eingezogen werden.

Abb. 10.4.1.62: prinzipielle Darstellung eines Feed-Belt (Einschubsystem) (Quelle: Fa. Martin)

b) Drucken

Der erste rotierende Arbeitsschritt ist das Bedrucken der Formate im Flexodruck (siehe LF 9). Für jede Farbe sind einzelne Druckwerke notwendig. Es werden meist wasserlösliche Druckfarben mit geringer Viskosität verwendet. Die Konstruktion der Druckwerke ist einfach und relativ kostengünstig. Bei modernen Systemen wird die Farbe mit einem Rakel auf der Rasterwalze egalisiert und dosiert, das heißt, der Farbüberschuss auf der Rasterwalze wird abgestreift. Das bedeutet eine gute Dosierung der Farbe und gewährleistet eine konstante und gleichmäßige Übertragung der Farbmenge. Bei dem sogenannten Kammerrakel wird die Farbe nicht mehr aus einer Farbwanne geschöpft, sondern direkt in das an der Rasterwalze sitzende Rakelsystem gepumpt.

Abb. 10.4.1.63: prinzipielle Darstellung einer Farbübertragung mit Rasterwalze und Kammerrakel

Abb. 10.4.1.64: prinzipielle Darstellung einer Druckmaschine mit Kammerrakel (zwei Farben, Quelle: Fa. Martin)

Die nicht verbrauchte Farbe läuft zurück und bleibt somit im Kreislauf erhalten.

c) Slottern – Rillen / Schlitzen / Schneiden

Im Slotter werden die Bogen rotativ nur längs gerillt und geschlitzt. Die Rill- und Schlitzkörper rillen parallel zur Welle, sie schlitzen die Boden- und Deckelklappen und schneiden die sogenannte Fabrikkante. Unter Fabrikkante versteht man die bei einer Faltschachtel (zum Beispiel Wellpappenfaltkarton) produktionstechnisch bedingte Kante, die bereits in der Fertigung verbunden werden muss (Quelle: https://www.horn-verpackung.de/verpackungsglossar-F/fabrikkante). Dazu wird der Wellpappenzuschnitt mit einer entsprechenden Verschlusslasche versehen, um anschließend mittels Klebstoff oder Heftklammern verbunden zu werden. Beim Verschließen mit Klebestreifen entfällt die Lasche.

1 Wellenpaar mit Vorriller und Laschen- / Kantenquetschung

2 Wellenpaar mit Rillkörper

3 Wellenpaar mit Schlitzkörper, einen kombinierten Schlitz- und Knipskörper und Randkreismesser

Abb. 10.4.1.65: Aufbau und Ablauf – Slotterteil

d) Stanzen

Über die Rotationsstanze können bei Bedarf mit Teilwerkzeugen Ausstanzungen wie einfache Konturen (Klappenabschrägungen, Schlitze) oder Handgrifflöcher sowie Zusatzriller gefertigt werden.

Abb. 10.4.1.66: rotatives Stanzwerkzeug

Beim rotativen Stanzen gibt es in der Regel weder ein eigenes Ausbrechwerkzeug noch eine Ausbrecheinheit in der Maschine. Die Entfernung des Abfalls übernimmt die Gummierung der Stanzform. Sie dient auch zur Fixierung, zum Abstreifen und zum Weitertransport des Wellpappenformats beim Stanzvorgang.

Die Rotationsstanze gehört heute bei vielen Inline-Maschinen zur Grundausstattung. Sie sorgt für Ausstanzungen wie einfache Konturen (Klappenabschrägungen, Schlitze) oder Handgrifflöcher sowie Zusatzriller. Es werden auch mit Komplettwerkzeugen vollwertige Verpackungen rotativ gestanzt und somit inline gefertigt.

e) Falten

Das vorbereitete Wellpappenformat wird durch den Vorwärtstransport ungefaltet in die Falt- und Klebestation übernommen. In vielen Inlinern werden die Faltkisten in der Regel mit der Verschlussart „Gluen“ gefertigt. Je nach Einstellung der Faltstation (Führung und Faltriemen) befindet sich die Klebelasche beim Falten auftragsbezogen auf der Innen- oder Außenseite der Faltschachtel. Werden die Faltkisten getaped oder geheftet, müssen die Inliner mit entsprechenden Aggregaten, wie einem Tapingkopf oder einem Heftkopf ausgestattet sein.

Der Bogen durchläuft folgende Bereiche:

– Vorwärtstransport

– Kleben (Gluen)

– Falten

– Verschließen/Ausrichten

– Transport und Zählung

– Stapeln, Ausrichten und Bündeln

– Auswurf

Abb. 10.4.1.67: Prinzip – Endprozesse der Inline-Produktion

Die Transportbänder arbeiten unterstützend mit Vakuum und gewährleisten somit einen gleichmäßigen und ausgerichteten Transport. Speziell ausgestattete Faltriemen legen die große und kleine Seitenklappe kraftvoll und gleichzeitig schonend um.

Abb. 10.4.1.68: Prinzip – Faltstation (Quelle: Fa. Martin)

Die Faltstation ist je nach Hersteller und Umsetzung der Falt- und Verschlussprozesse in der Lage, die Faltschachteln während des Transports nur nach oben (Abb. 10.4.1.69) oder nur nach unten (Abb. 10.4.1.70) zu falten. Beide Prinzipien haben sich bewährt.

Abb. 10.4.1.69: Blick auf Faltvorgang (Obenfalter) und Ausrichten (Quelle: Fa. Bahmüller)

Nach dem Falten erfolgt in vielen Anlagen beim Gluen beziehungsweise vor dem Tapen und Heften der wichtige Teilprozess des Ausrichtens (Abb. 10.4.1.69). Beim Gluen liegt hier der Vorteil, denn die Faltkisten lassen sich auch nach dem Aufbringen des Klebstoffes und dem Zusammenlegen der Klappen immer noch korrigieren.

Abb. 10.4.1.70: Blick auf Faltvorgang (Untenfalter, Quelle: Fa. Martin)

f) Kleben (Gluen)

Verbinden von festen Werkstoffen mit Klebstoff, sodass eine nicht lösbare Verbindung entsteht. Das Kleben der Faltzuschnitte aus Wellpappe wird einheitlich als „Gluen“ bezeichnet.

Abb. 10.4.1.71: Prinzip – Wirkung bei der Verklebung

Klebstoffe entfalten ihre Haftwirkung durch Adhäsion und Kohäsion. Adhäsion ist die Haftwirkung an der Grenzfläche zwischen zwei artfremden Werkstoffen. Sie entsteht durch zwischenmolekulare Kräfte oder echte chemische Bindung (Bindekräfte an der Grenzfläche zwischen Fügeteilen und Klebstoff.)

Kohäsion ist die Summe aller zwischenmolekularen Kräfte in artgleichen Substanzen, die beim Zusammenhalt im Innern eines Körpers wirksam sind, beziehungsweise die innere Festigkeit des Klebefilms durch molekulare Bindungskräfte.

Der Klebevorgang lässt sich formal in drei Phasen untergliedern:

1. Benetzen – Auftragen des Klebstoffes nach der Auftragsgeometrie

2. Anziehen – Beginn des Klebevorganges beim Klebstoff

3. Abbinden – Bei Klebstoffen bezeichnet dies den Übergang vom flüssigen oder pastenförmigen in den festen Zustand.

Diese Verfestigung vollzieht sich entweder physikalisch (zum Beispiel durch Abkühlen, Lösungs- und Dispersionsmittelverdunstung) oder chemisch (zum Beispiel Vernetzen) und führt zur maximalen Klebefestigkeit, die sich somit einstellt.

Für die Umsetzung des Verschlussprozesses „Gluen“ muss die Verpackung mit einer Klebelasche ausgestattet sein, welche den Klebstoff aufnehmen und nach dem Falten die Verbindung zur gegenüberliegenden Klappe eingehen kann.

Abb. 10.4.1.72: Prinzip – Gluen von Wellpappe und „Klebenaht“ innen in der Verpackung

Bei modernen Maschinen erfolgt der Klebstoffauftrag berührungslos. Die Düsen spritzen sehr fein verteilt – je nach Geometrie – den Klebstoff auf die Wellpappe. Auf der vorgesehenen Klebestelle wird der Klebstoff zur Herstellung einer Verschlussnaht streifenförmig oder punktuell aufgetragen.

Beim streifenförmigen Klebstoffauftrag kann der Klebstoff auch auf der Gegenklappe aufgetragen werden. Über das Auftragssystem werden der Beginn des Klebstoffauftrags, die Klebespurlänge und, wenn technisch möglich, auch die Anzahl der Streifen eingegeben.

Abb. 10.4.1.73: Auftragsformen – Auftrag von Klebstoff

Verschlussart Kleben bedeutet und kann interpretiert werden:

• verschließen mit Streifen beziehungsweise Band → Tapen

• verschließen mit Klebstoff → Gluen

Überwachungssysteme für den Klebstoffauftrag registrieren Fehlstellen oder Auftragsaussetzer und machen dies bemerkbar beziehungsweise schleusen die fehlerhaften Verpackungen gleich aus.

Einflussfaktoren für eine sichere und stabile Klebequalität sind:

• Auftragsmenge

• Auftragsbeginn und -länge

• Trocknungszeit

• Einkleben von Abfall

• Klebstoffsorte

Weitere Verschlussarten im Inliner sind das Tapen (mit Klebeband) und das Heften (mit Drahtklammern). Beide Verfahren erfordern die technischen Voraussetzungen in der Maschine. Einerseits erhöht dies die Flexibilität des Verschließens. So sind zum Beispiel die Kombinationen Glue-Tapen und Glue-Heften umsetzbar. Anderseits sind beide Verfahren nicht so schnell wie das Gluen und erfordern kostenaufwendigere Verschlusshilfsmittel (Tapingstreifen und Heftdraht). Außerdem ist beim Tapen und beim Heften der Verschluss nach der Umsetzung fixiert. Die Seitenklappen können nicht mehr aus- beziehungsweise nachgerichtet werden.

Das Tapen wird mit dem Aufbringen eines Taping-Streifens umgesetzt. Der Klebestreifen aus Kraftpapier ist auf der Rückseite mit einer wärmeaktivierbaren Klebeschicht (Erweichungstemperatur: über 80°C) beschichtet. Für eine höhere Festigkeit sorgt eine Fadenverstärkung gekreuzt in Diagonalrichtung. Diese Verstärkung in Diagonalrichtung ist vor allem dadurch begründet, dass die Belastung an der Verschlusskante quer zur Streifenlaufrichtung erfolgt und hier eine Verstärkung gegen Ein- und Weiterreißen notwendig ist. Beim Verschließen mit Klebestreifen, dem Tapen, wird keine Verschlusslasche benötigt – das heißt: An dieser Stelle erfolgt keine Verdickung der Faltschachtel.

Prozessablauf:

• Einstellen der Startlänge und Streifenlänge (bei Auftragseinstellung)

• Abrollen von der Taping-Rolle

• Schneiden der Streifenlänge/Schneiden quer

• Aktivieren der Klebesubstanz des Streifens mit Wärme (Heißluft)

• Auftragen und Anpressen des Streifens auf Verschlussklappen

Abb. 10.4.1.74: Prinzip – Tapen von Wellpappe und „Klebenaht“ außen an der Verpackung#

Für die Umsetzung des Heftens muss die Verpackung mit einer Verschlusslasche von rund 35 bis 40 Millimeter ausgestattet sein. Der Abstand von Klammer zu Klammer beträgt in der Regel zwischen 30 und 40 Millimeter.

Durch das Heften werden die Wellpappenklappen unlösbar und relativ stabil miteinander verbunden. Allerdings geschieht dies genau betrachtet nur punktuell – und zwar an der Stelle, wo die Heftklammer eingebracht wird. Als Heftmaterial wird in der Wellpappenverarbeitung veredelter Draht eingesetzt. Der Draht wird durch das Heftgut – das heißt: alle Papierbahnen der Wellpappe – durchgedrückt und auf der Rückseite flach auf das Material aufgepresst oder in der Regel bei Wellpappe in das Material um- beziehungsweise eingerollt.

Abb. 10.4.1.75: prinzipielle Darstellung des Heftens von Wellpappe und „Heftnaht“ außen an der Verpackung

Der Vorteil der Heftung besteht darin, dass die Klammer durch alle Papierbahnen greift und somit alle verbindet. Beim Gluen und Tapen werden nur die Deckenbahnen verbunden. Allerdings ist die Gefahr gegeben, dass die Packgüter beim Befüllen beziehungsweise Bestücken beschädigt werden können.

Verglichen mit dem Prozess des Tapens und erst recht im Vergleich zum Gluen ist die Produktionsgeschwindigkeit der Heftanlagen am niedrigsten. Die Produktionsgeschwindigkeit hängt von der Verpackungsgröße sowie -form und dem Maschinentyp ab.

Vor Auftragsbearbeitung werden an der Maschine folgende Daten eingegeben beziehungsweise eingestellt:

• Klappenhöhe – das heißt: Beginn des Heftens mit der ersten Klam-mer ist fixiert.

• Klammeranzahl – das heißt: Damit wird der Abstand von Klammer zu Klammer festgelegt.

Im Prozess formt der Heftkopf aus dem von einem Bund abgerollten Draht eine Klammer in U-Form.

Die Klammerteile werden als Rücken und Schenkel bezeichnet. Die Klammerschenkel werden parallel durch alle Papierlagen getrieben und stoßen auf den im Heftaggregat integrierten Tiegel. Die Schenkel erfahren eine links- beziehungsweise rechtsseitige Richtungsänderung und werden zurück in die Wellpappe (Heftlasche) gedrückt.

Abb. 10.4.1.76: prinzipielle Darstellung – Heftklammer vor dem Heften und im Material

Die normalen Rückenlängen in der Verpackungsindustrie sind 14 oder 17 mm. Die Schenkellängen ergeben sich aus der Heftgutdicke plus der halben Rückenlänge minus etwa 1 mm, sodass sich die Drahtschnittlänge für eine Klammer circa berechnen lässt:

L = 2 • (lR+ s0)

L = Drahtlänge pro Klammer

lR = Länge des Klammerrückens (Rückenlänge)

s0 = Dicke des Heftgutes vor Heftung (Heftgutdicke)

Beispiel:

• Heftgut – BC-Wellpappe → Dicke = 7 mm

• Klammerrücken → Länge = 17 mm

Abb. 10.4.1.77: Prozess des Heftens in der Praxis (Quelle: Fa. Bahmüller)

g) Zählen und Stapeln

Die Faltschachtel ist jetzt gefaltet sowie verschlossen und wird durch Riemen in die nächste Einheit, die Zähl- und Stapelstation, weitergeleitet. Die Stapelbildung erfolgt nach und nach von unten (Abb. 10.4.1.78). Jede gefaltete Faltschachtel durchläuft eine Lichtschranke. Diese sendet Signale zu einem Summenzähler. Wenn eine vorgegebene Zahl erreicht ist, geht der Stapel zur Bündeleinheit oder direkt zum Maschinenaustritt. Alles läuft automatisch ab.

Abb. 10.4.1.78: prinzipielle Darstellung einer Zähl- und Stapelstation von unten

Speziell bei den Inline-Maschinen, die als Unterfalter arbeiten, erfolgt die Stapelbildung nach und nach von oben (Abb. 10.4.1.79). Das Prinzip unterscheidet sich aber nicht grundlegend, denn auch hier wird beim Erreichen der vorgegebenen Anzahl im Stapel ein Trenner eingeführt – allerdings geschieht dies unter der zuletzt gefalteten Faltkiste. Das darunter befindliche Paket wird durch eine Pressrollstrecke zur Bündeleinheit befördert.

Abb. 10.4.1.79: Prinzip – Zähl- und Stapelstation mit Paketbildung von oben; Fa. Bobst

h) Abnehmen und Ablegen

Das fertige Paket – ungebündelt oder gebündelt – wird manuell oder in der Regel vollautomatisch abgenommen und abgelegt. Robotereinrichtungen greifen die Pakete schonend und legen diese gut ausgerichtet auf den Stapel ab (Abb. 10.4.1.80). Bei Bedarf werden auch Zwischenlagen eingelegt.

Abb. 10.4.1.80: Blick auf vollautomatische Ablage – gebündelte Pakete

(Quelle: https://i1.kknews.cc/SIG=km3ia5/ctp-vzntr/96n00954r74n4168nsrpn4076qqs518o.jpg)