10.5.2 Produktionsmaschinen- und Anlagen für Industriesäcke

Abb. 10.5.2.1: Industriesäcke in verschiedenen Designs (Quelle: Eigene Darstellung)

Industriesäcke (siehe Band 1, Seite 168) werden heute im Füllgewichtsbereich von etwa fünf bis 50 Kilogramm beziehungsweise mit Füllvolumina von rund zwei bis 170 Litern produziert. Die Abgrenzung zum Beutel fällt zunehmend schwerer, da es einerseits immer kleinere Sackformate gibt, andererseits aber auch Gebinde auf Beutelmaschinen produziert werden, deren Füllvolumina im Bereich von Säcken liegen. Flexible Behälter für Füllgewichte, die über 50 Kilogramm (in der Praxis meist 200 bis 1000 Kilogramm) hinausgehen, werden als FIBC bezeichnet. FIBC steht für Flexible Intermediate Bulk Container, umgangssprachlich werden diese auch „Big Bag“ oder „Container Bag“ genannt. Sie werden hier nicht weiter betrachtet.

Säcke bieten den Vorteil eines universell einsetzbaren, einfach zu handhabenden, kostengünstigen und ökologischen Verpackungsmittels für die Verpackung von Schüttgütern. Ihre Hauptverwendungen liegen in den drei Produktsegmenten:

• Baustoffe (Zement, Kalk, Gips) und Mineralien

• Nahrungs- und Tierfuttermittel

• chemische Produkte

Hinzu kommen Sonder-Einsatzfälle wie Müllsäcke, Polstersäcke, Sandsäcke oder Säcke für die Umverpackung.

Im Verhältnis zum Füllvolumen benötigen Säcke nur eine sehr geringe Menge an Verpackungsmaterial. 50 Kilogramm Zement können mit 130 g Papier oder 90 g Polypropylen (PP) sicher transportiert werden, was einem Tara von 0,26 % beziehungsweise 0,18 % entspricht. In der Regel werden sie daher als Einwegverpackung verwendet. Gefüllte Säcke sind durch eine Person ohne Hilfsmittel handhabbar und daher nicht auf hoch entwickelte Transport- und Logistik-Infrastruktur wie Straßen, Schienennetz, Lagerhäuser, Silofahrzeuge, Hebezeuge, Gabelstapler, Paletten usw. angewiesen. Sie kommen dort zum Einsatz, wo Transport- und Umschlagsysteme auf der Basis von Großgebinden (wie zum Beispiel Big-Bags, Octabins oder Silo-Transportfahrzeugen) nicht vorhanden, nicht einsetzbar oder nicht wirtschaftlich sind:

• bei fehlender Verkehrs- und Logistik-Infrastruktur (zum Beispiel in sogenannten Entwicklungsländern),

• bei Unzugänglichkeit des Einsatzorts (beengte Altstadt, Bergbau, Bohrinseln) sowie

• im Falle des Bedarfs von Kleinmengen.

Octabins sind große achteckige Behältnisse für den Transport von Schüttgütern wie Granulat und Ähnliches.

Industriesäcke können als vorgefertigte Säcke bei einem Sackhersteller produziert, zum Verwender transportiert und dort befüllt oder Inline in einem Arbeitsgang aus Flach- oder Schlauchfolie hergestellt, befüllt und verschlossen werden. Dieser Prozess ist als FFS (Form, Fill, Seal) bekannt.

Abb. 10.5.2.2: Form-, Füll- und Verschließanlage (FFS, Quelle: Windmöller & Hölscher)

Als Fügeverfahren für Industriesäcke kommen Näh-, Kleb-, Schweiß- und Heißluft-Siegelprozesse zur Anwendung. Die Auswahl richtet sich primär nach dem Sackwerkstoff und dem Sacktyp, kann aber auch durch wirtschaftliche Überlegungen mitbestimmt werden. Auswahlkriterien für den Sackwerkstoff sind lokale Verfügbarkeit, die Anforderungen hinsichtlich des Produktschutzes, die Optik (das Aussehen) sowie die Kosten.

Papiersackherstellung

Papiersäcke sind weltweit verbreitet und nehmen mit einer Produktionsmenge von jährlich rund 25 Milliarden Stück weltweit den zweiten Platz hinter Bändchengewebesäcken (mehr als 40 Milliarden Stück pro Jahr) ein. Ihre Konstruktion (Format, Sackwandaufbau, Ausstattung) ist äußerst flexibel auf die spezielle Abfüll- und Logistiksituation anpassbar. Leistungsfähige Sackpapiere bieten hohe mechanische Festigkeit, hohe Abfüll-Leistungen durch gute Entlüftbarkeit sowie Rutschfestigkeit und Bedruckbarkeit. Darüber hinaus sind sie temperaturstabil, atmungsaktiv und hygienisch. Spezielle Ausrüstungen, wie zum Beispiel PE-Beschichtungen oder Folienzwischenlagen, erhöhen den Schutz des Produktes vor Umwelteinflüssen oder zielen auf eine attraktive Anmutung.

Papiersäcke werden aus nachwachsenden Rohstoffen hergestellt. Das gilt sowohl für die Sackpapiere als auch für die meisten Klebstoffe. Papiersäcke lassen sich daher nach ihrer Verwendung problemlos recyceln, kompostieren oder verbrennen und verhalten sich neutral in der CO2-Bilanz.

Es gibt eine ganze Reihe von Bauformen für Papiersäcke. Die größte Bedeutung am Markt haben geklebte Kreuzbodensäcke, gefolgt von genähten und geklebten Seitenfaltensäcken. Während Kreuzboden- und Nähsäcke sowohl in der Form von Ventil- als auch oben offenen Säcken auftreten, gibt es geklebte Seitenfaltensäcke (Pinch- und Rollbodensäcke) nur als oben offene Säcke.

Abb. 10.5.2.3: geklebte Seitenfaltensäcke (Pinchsäcke). Rollbodensäcke sehen im fertigen Zustand kaum anders aus. Die Kopfnaht wird nach der Befüllung jedoch fast immer genäht, bei Pinchsäcken geschieht dies nur manchmal. (Quelle: Eigene Darstellung)

Die Auswahl eines konkreten Sackkonzeptes richtet sich nach dem Füllprodukt und der vorhandenen Abfülltechnik, nach logistischen und Marketinggesichtspunkten, aber auch nach Kriterien der Sackproduktion – dazu zählen die Investitionshöhe für die erforderlichen Maschinen, die Stückkosten oder die Losgrößenflexibilität. Die Produktionsweise für geklebte Säcke ist stärker mechanisiert beziehungsweise automatisiert als für Nähsäcke. Sie benötigt daher weniger Personal, ist deutlich produktiver, aber auch kapitalintensiver.

Nähsäcke haben gerade wegen ihrer Personalintensität stark an Bedeutung verloren, halten sich aber noch immer in gewissen Märkten, in denen Personalkosten geringere Bedeutung haben oder Kleinstserien nachgefragt werden. Ein weiterer Nachteil besteht in ihrer geringeren Materialeffizienz, da die Sackwand durch die Nähnaht perforiert und damit geschwächt wird.

Abb. 10.5.2.4: genähte Säcke. Heute wird diese Produktionsmethode in Europa kaum noch eingesetzt. (Quelle: Eigene Darstellung)

Ihre Vorteile liegen in den geringen Investitionskosten für die Produktionsmaschinen, in der äußerst flexiblen Produktionsweise und in der einfachen Wiederverwendbarkeit der Säcke, da sich das Nähgarn rückstandslos und beschädigungsfrei entfernen lässt. Aufgrund der geringen Bedeutung in Europa wird an dieser Stelle auf eine detaillierte Darstellung des Fertigungsprozesses verzichtet. Im Prinzip reichen eine einfache Geradschnitt-Schlauchmaschine und ein oder mehrere Nähtische beziehungsweise Nähautomaten.

Die Herstellung von Papiersäcken erfolgt immer zweistufig: Im ersten Schritt verarbeitet die Schlauchmaschine die Papierbahnen zu Schlauchabschnitten, die im zweiten Schritt mit einer Nähmaschine, einem Pinch-, Rollboden- oder Ventilbodenleger zu Säcken konfektioniert werden. Wurden Papiersäcke zu Beginn früher noch per Hand gefertigt, so verläuft die Produktion inzwischen vollautomatisch. Dies gelang durch die Verknüpfung der Schlauchmaschine mit dem Bodenleger. Bis dahin musste die Übergabe der noch offenen Säcke an den Bodenleger per Hand erfolgen. Papiersäcke werden bereits bedruckt, bevor sie den ersten Arbeitsgang (Durchlauf der Schlauchmaschine) erreicht haben: Der Druck erfolgt entweder direkt, nachdem das Papier die Rolle verlassen hat, im sogenannten Flexo-Vorsatz-Druckwerk oder indirekt auf einer separaten Rolle/Rolle-Druckmaschine. Moderne Universal-Schlauch-maschinen können diverse Arten von Schläuchen herstellen, die sich in der Art des Zuschnitts unterscheiden:

– Geradschnitt-Schläuche

– Staffelschnitt-Schläuche

(Quelle: Gemeinschaft Papiersackindustrie e. V.)

Geklebte Kreuzboden- und Kreuzboden-Ventilsäcke

Diese Bauform macht den Hauptanteil der weltweit produzierten Papiersäcke aus. Die oben offene Version wird als Kreuzbodensack bezeichnet, die geschlossene als Kreuzboden-Ventilsack. Zu ihrer Herstellung sind eine Schlauchmaschine und ein Bodenleger erforderlich. Ventilbodenleger sind Maschinen, die sowohl Ventil- als auch oben offene Säcke produzieren können. Bei Kreuzbodenlegern wurden die Bodenklebstoffauftrags- sowie die Ventil- und Bodendeckblatt-Stationen auf einer Maschinenseite weggelassen, sodass sie nur oben offene Säcke produzieren können.

Abb. 10.5.2.5: Universal-Schlauchmaschine AM 8115 von Windmöller & Hölscher (Quelle: Windmöller & Hölscher)

Schlauchmaschinen

Schlauchmaschinen sind Falt-, Trenn- und Klebemaschinen, die aus rollenförmig aufgewickelten Papierbahnen in einem kontinuierlichen Arbeitsprozess ein- oder mehrlagige Schlauchabschnitte fertigen. Die Abschnitte werden je nach Lagenzahl, Papierstärke und Schlauchkonstruktion zu Paketen von etwa 20 – 100 Schläuchen gesammelt und in regelmäßigen Intervallen aus der Maschine geführt. Schlauchmaschinen werden entsprechend der Trenntechnologie für die Schlauchbahn eingeteilt in:

• Geradschnitt-Schlauchmaschinen

• Staffelschlauchmaschinen

• Staffel- und Geradschnitt-Schlauchmaschinen (Universalmaschinen genannt)

Abb. 10.5.2.6: Schlauchenden Staffelsack (links) und Geradschnittsack (rechts) (Quelle: Eigene Darstellung)

Als heutige Hochleistungs-Sackpapiere noch nicht zur Verfügung standen, wurde der Staffelschlauch beziehungsweise der Staffelsack entwickelt, um die Stabilität des Bodens und die Materialeffizienz zu verbessern. Als Säcke noch aus vier oder mehr Lagen bestanden, war letzteres ein ausschlaggebendes Argument. Dagegen steht der erhöhte Produktionsaufwand: Je nach Sortimentsstruktur musste eine Sackfabrik Dutzende bis Hunderte Sätze Staffelformate beschaffen und bevorraten, da jedes Schlauchformat einen eigenen Satz an Messer- und Querklebeplatten erfordert. Außerdem ist spezifisches Know-how zur Erarbeitung und Gestaltung der Staffelkonturen nötig, und auch bei der Produktion muss auf die Anforderungen der Staffelung Rücksicht genommen werden. Mit der Einführung von Hochleistungs-Sackpapieren und der daraus resultierenden Reduzierung der Lagenzahl hat das Argument der Materialersparnis durch Staffelung an Bedeutung verloren. Geradschnittsäcke lassen sich problemloser, schneller und mit weniger Prozessaufwand produzieren. Geradschnittsäcke benötigen aber zur Bodenverstärkung ein Bodendeckblatt; die dafür erforderlichen Aggregate sind zumindest in Europa heute Standard.

Schlauchmaschinen bestehen in der Regel aus folgenden Funktionsbaugruppen:

| 1 | Abwicklung mit Abwickelständern | 5 | Bahnbearbeitungsstation mit (in Laufrichtung): • Entlüftungsperforation (Nadelwalzen) • Bahnvorzügen • Abrissperforation • Querklebung • Registerwalzen • Längsklebung (optional: Daumenausschnittstation) |

| 2 | Bahnzuggeregelter Umfangsantrieb für das kontrollierte Abwickeln dünner Folien | 6 | Schlauchbildung |

| 3 | Umlenkwalzenständer | 7 | Schneid- und / oder Abreißwerk |

| 4 | Bahnlaufregeleinrichtung | 8 | Paketablage mit Ablagetisch |

Abb. 10.5.2.7: technologisches Schema einer W&H Schlauchmaschine. (Quelle: Eigene Darstellung)

* Druckwerke sind nicht in allen Linien integriert.

In vielen Fällen erfolgt die Schlauchproduktion bereits mit vorbedruckten Bahnen. Druckwerke werden hier je nach Bedarf inline betrieben. Alternativ dazu gibt es separate Druckmaschinen, die Rolle auf Rolle arbeiten. Die Rollen werden in diesem Fall an die Schlauchproduktion geliefert. Druckwerke kommen beispielsweise in der Zementsackproduktion zum Einsatz, wo hohe Auflagen in einfachem Druck hergestellt werden. Vorgedruckte Rollen werden in der Regel dort verwendet, wo höhere Druckqualitäten gefordert sind.

Im Folgenden werden die in der vorangegangenen Abb. 10.5.2.7 aufgeführten Baugruppen kurz dargestellt:

1. Die Aufgabe der Abwicklung besteht in der Bereitstellung der Bahnen aus dem „Arbeitsspeicher Rolle“ für die Verarbeitung. Sie besteht aus hintereinander angeordneten, seitlich um jeweils 30 mm versetzten Abwickelstellen mit je einer zusätzlichen ausschwenkbaren Wickelposition für schnelleren Rollenwechsel. Der Versatz dient dazu, die Längsnähte der einzelnen Lagen im Schlauch um diesen Betrag zu staffeln, um jede Lage mit sich selbst verkleben zu können. Jede Abwickelstelle ist mit einer Bahnbremse im Fuß des Gestells ausgerüstet, die bei einem Bahnriss oder Not-Halt die Bahnspannung innerhalb der Maschine aufrechterhält.

2. Der Umfangsantrieb (umgangssprachlich: 4-Quadranten-Antrieb) ist in der Lage, die Materialrolle mithilfe zweier angetriebener Laufräder zu beschleunigen oder abzubremsen, wahlweise in beiden Drehrichtungen. Sein Ansteuersignal bezieht er von einer Pendelwalze, die auf der Materialbahn aufliegt. Dadurch ist es möglich, die Bahnspannung zwischen dieser Abwickelstelle und dem Bahnbearbeitungsteil sehr feinfühlig zu regeln. Benötigt wird diese Funktion bei der Verarbeitung dünner und dehnbarer Materialien, wie zum Beispiel PE-HD-Sperrschicht-Folien. PE-HD ist die Abkürzung für High Density Polyethylen, also Polyethylen hoher Dichte.

3. Im Umlenkwalzenständer werden die einzelnen Lagen in ihre jeweilige Bearbeitungsebene gelenkt. Er besteht aus einem Leitwalzensatz, der in einem einfachen Gestell am Boden montiert ist.

4. Die Bahnlaufregelung gleicht seitlichen Verlauf der einzelnen Papier- oder Folienbahnen aus, der durch unregelmäßige Spannungsverteilungen im Material verursacht wird. Auf diese Weise sorgt sie für eine konstante seitliche Positionierung der Lagen relativ zu den Bahnbearbeitungswerkzeugen und damit für eine spezifikationsgerechte Schlauchgeometrie. Jede Lage verfügt bzw. besteht aus

– über ein Steuerwalzenpaar, das wie ein Fahrradlenker in der Bahnlaufebene schwenkbar ist,

– einem am Gestell angebrachten, nach Bahnbreite einstellbaren Bahnkantensensor,

– einem Auswertegerät,

– einem Stellantrieb für das Steuerwalzenpaar.

Vor dem Einlauf in die Einheit sind vertikal schwenkbare, gebogene Bügelstangen (Bananenform) angebracht, um eventuelle Falten im Material zu beseitigen.

Abb. 10.5.2.8: Bahnlaufregelung einer Vierlagen-Schlauchmaschine mit vorgeschalteten Bügelstangen (Quelle: Eigene Darstellung)

5. In der Bahnbearbeitungsstation sind alle Arbeitsschritte zusammengefasst, die an der flachen Bahn stattfinden:

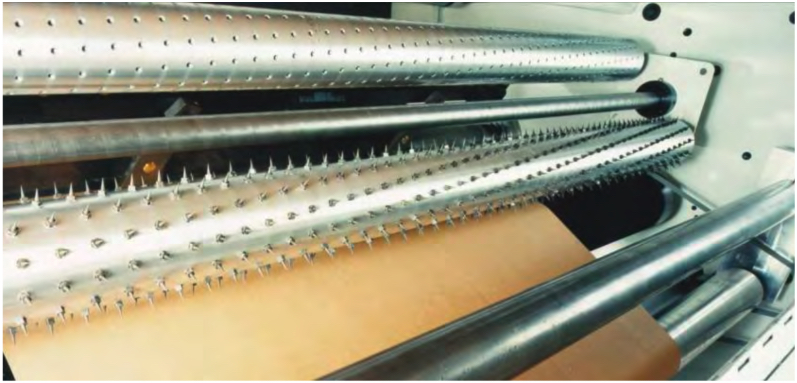

Am Einlauf der Bahnbearbeitung sind häufig die Stationen für die (optionale) Flächennadelung untergebracht. Die Flächennadelung wird nicht bei allen Säcken durchgeführt. Das ist von den Kundenwünschen und der Sackbauart abhängig. Oben offene Säcke oder Ventilsäcke aus hochporösem Papier werden in der Regel nicht genadelt. Die Stationen für die Flächennadelung bestehen jeweils aus einer Nuten- oder Bürstenwalze, über die die Bahn läuft, sowie einer nicht angetriebenen Nadelwalze. Die Flächennadelung dient dazu, die Bahn mit Entlüftungslöchern zu versehen. Je nach gewünschter Luft-Durchsatzrate kann die Besatzdichte der Walzen variieren; üblich sind 12,5 x 12,5 mm oder 25 x 25 mm Nadelabstand. Bei Verwendung kegeliger Nadeln besteht die Möglichkeit, die Entlüftungsleistung durch die Wahl der Einstechtiefe zu verändern, da dies die Lochgröße bestimmt. Zur schnellen Veränderung des Nadelbildes ohne zeitaufwendigen Tausch der Nadelwalzen sind manche Maschinen mit drehbaren Halterungen („Revolver“) ausgestattet, die jeweils bis zu vier verschiedene Nadelwalzen aufnehmen können. Moderne Schlauchmaschinen verfügen darüber hinaus über eine „Skip-Perforation“-Funktion, bei der die Nadelwalzen taktweise (das heißt: einmal pro Abschnitt) von der Bahn abgehoben werden. Die Abhebung ist so synchronisiert, dass die Bahn im Bereich des Querklebeauftrags nicht perforiert wird. Das unterbindet einen eventuell störenden Durchschlag des Klebstoffs durch die Löcher nach innen oder außen.

Abb. 10.5.2.9: Flächennadlung mit zwei Nadelwalzen in Vierfach-Revolverhalterung. Die spiralige Nadelanordnung sorgt für einen unterbrechungsfreien Eingriff und damit für einen gleichmäßigen Lauf. Die gesamte Einheit ist innerhalb der Maschine seitlich verstellbar, um die Position des Nadelbilds einzustellen. (Quelle: Eigene Darstellung)

Unmittelbar nach der Flächennadelung folgen die Bahnvorzüge. Sie ziehen die Bahnen von der Rolle bis in den Bahnbearbeitungsteil und sorgen gemeinsam mit dem Hauptvorzug der Maschine im Schneid- / Abreißwerk dafür, die Bahnspannung im Bahnbearbeitungsteil aufrechtzuerhalten. Aufgebaut sind sie als förderwirksames, angetriebenes Walzensystem pro Lage – entweder als Friktionsvorzug oder als drehmomentgeregelter Walzenspalt-Vorzug mit Bahnzugsensor und Direktantrieb.

Abb. 10.5.2.10: Friktionsvorzug. Die Position der einstellbaren Pendelwalze bestimmt das Maß der Umschlingung der angetriebenen Vorzugwalze und damit den Betrag der Friktion (Reibung) zwischen Bahn und Walze. Je höher die Friktion, desto höher ist der Fördereffekt des Systems. (Quelle: Eigene Darstellung)

In der darauffolgenden Perforationsstation wird jede Bahn mit einer quer verlaufenden Abrissperforation versehen, die entweder einer geraden oder konturierten (gestaffelten) Schnittlinie folgt. Pro Lage besteht die Station aus einer angetriebenen Werkzeugwelle (Formatwelle) und einer nicht angetriebenen Gegenwalze (geriffelte Stahl- beziehungsweise Bürstenwalze). Die Formatwelle nimmt die vorkonfigurierte austauschbare Messerplatte (Formatplatte) auf – diese besteht aus einem Aluminium-Trägerprofil mit darauf montierten Messersegmenten. Die damit erzeugte Schnittkontur richtet sich nach dem Schlauchformat und dem gewünschten Staffelverlauf. Die Messer bestehen aus gezahnten Klingen, deren Zähne durch das Material in die Nuten der Riffelwalzen oder in die Bürstenwalze stechen. Zur Synchronisation der Messergeschwindigkeit mit der Bahngeschwindigkeit bei unterschiedlichen Schlauchlängen werden entweder Kurbelschleifengetriebe verwendet, die die Messer für die Zeit des Einstichs auf Bahngeschwindigkeit bringen, oder Durchmesser-variable Perforationseinheiten, bei denen Umlauf- und Bahngeschwindigkeit stets gleich sind.

Abb.10.5.2.11: Abrissperforation. Umlaufende Messerplatte oberhalb, geriffelte Gegenwalze (Nutenwalze) unterhalb der Bahn (Quelle: Eigene Darstellung)

Nach der Perforation gelangen die Bahnen zur Querklebung. Da mit einer Klebung zwei Bahnen miteinander verbunden werden, reicht es aus, die Querklebestation einer vierlagigen Schlauchmaschine nur mit drei Querklebeeinheiten auszustatten. Jede Einheit bringt vor und hinter der Perforationslinie quer zur Bahn jeweils eine Klebepunktlinie auf, um die Bahnen im Kopf- und Fußbereich des Schlauches zu verkleben. Die Verklebung dient dazu, die Schlauchenden im Bodenleger mithilfe von Gummisaugern aufziehen zu können. Sie dient auch dazu, das Eindringen von Füllgut zwischen die Lagen während des Abfüllprozesses zu verhindern. Schlussendlich geht es bei oben offenen Säcken auch darum, dass sich der Sack leicht öffnen lässt.

Jede Einheit besteht aus einer angetriebenen Werkzeugwelle (Formatwelle) mit dem darauf aufgespannten Querklebewerkzeug sowie einem Klebstoffauftragswerk, das durch die angetriebenen Klebe- und Dosierwalzen sowie das Klebstoffbecken oder die Spritzwanne gebildet wird. Bei einfachen Maschinen erfolgt die Versorgung des Querklebewerkzeugs über die Dosierwalze aus dem Becken; modernere Maschinen verfügen über ein wannenloses Klebstoffauftragswerk, bei dem sich der Klebstoff im Walzenspalt befindet; die Wanne dient hier nur der Spritzeraufnahme sowie zu Waschzwecken. Von der Auftragswalzenoberfläche nimmt das Querklebewerkzeug den Klebstoff ab und überträgt ihn auf die Bahn.

Abb.10.5.2.12: Querklebestation – umlaufender Werkzeugträger mit aufmontiertem Querklebewerkzeug (Querklebeplatte in Tupferversion). Die aufgesteckten Gummitupfer (schwarz) erzeugen die Klebekontur. (Quelle: Eigene Darstellung)

Das Werkzeug selbst besteht analog zum Perforationswerkzeug aus einer vorkonfigurierten austauschbaren Querklebeplatte (Formatplatte), die aus einem Aluminium-Trägerprofil mit darauf montierten Übertragungselementen aufgebaut ist. Anstelle von Formatplatten mit fest montierten Klebeelementen werden heute häufig solche verwendet, die mit einer Matrix aus Trägerbolzen für die Aufnahme von Gummitupfern bestückt sind, da sie eine schnelle Veränderung der Klebekontur erlauben.

Abb. 10.5.2.13: Auftragssystem mit Klebstoffwanne (links), wannenloses Auftragssystem (rechts) (Quelle: Eigene Darstellung)

Im Gegensatz zur Perforation besteht in der Querklebung nicht die Notwendigkeit einer exakten Synchronisation von Bahn- und Werkzeuggeschwindigkeit, da die Querklebetupfer die Bahn nur berühren. Geschwindigkeitsdifferenzen führen nur zu einer Verbreiterung des Querklebepunktes und können in gewissem Umfang toleriert werden.

In neuerer Zeit sind die vorbeschriebenen Versionen des „analogen“ Klebstoffübertrags durch rechnergesteuerte Düsensysteme ersetzt worden. Diese ersparen die Beschaffung, Anfertigung und Lagerung der Querklebe-Formatteile, verkürzen die Formatumstellung und erzeugen einen wesentlich präziseren Klebstoffauftrag – sowohl hinsichtlich der Menge als auch der Platzierung.

Abb. 10.5.2.14: Düsenbalken mit Steuerventilen einer digitalen Querklebung

(Quelle: Windmöller & Hölscher)

Abb. 10.5.2.15: Klebstoffauftragsbild (Demo-Version) einer digitalen Querklebung (Quelle: Eigene Darstellung)

Vor dem Einlauf in die Längsklebung sind die Registerwalzen angeordnet. Es handelt sich dabei um pendelnd aufgehängte Leitwalzen, deren Stellung sich über eine Verstellspindel justieren lässt. Ihr Zweck besteht darin, die Länge des Bahnwegs zwischen den Orten des Quer- und des Längsklebeauftrags so zu verändern, dass auch bei Dehnungen oder Längungen einzelner Bahnen die Perforationslinien im fertigen Schlauch deckungsgleich übereinander liegen. Nach dem Passieren der Registerwalzen werden die Lagen aufeinander gelegt, sodass die Querklebepunkte in Kontakt mit der benachbarten Bahn kommen und die Verklebung beginnt. Die Längsklebung überträgt durchlaufende oder im Bereich des Schlauchendes unterbrochene Klebstoffspuren von rund sechs Millimetern Breite, jeweils in geringem Abstand zur Längskante der Bahn. Da die Lagen bereits in der Abwicklung um 30 Millimeter seitlich versetzt wurden, beträgt auch der Abstand der Klebstoffspuren voneinander 30 Millimeter. Die Station besteht aus einem Klebstoffauftragswerk und einer seitlichen Verschiebeeinrichtung zur Anpassung des Klebstoffauftrags an unterschiedliche Schlauchformate. Das Klebstoffauftragswerk verfügt über eine Klebstoffwanne, eine angetriebene Schöpf- und Auftragswalze, eine Dosierwalze und die angetriebene Klebstoffscheibenwelle, auf die ein Satz Klebstoffauftragsscheiben als austauschbares Formatteil aufgesteckt werden kann. Die Anzahl der Klebstoffauftragsscheiben im Satz richtet sich nach der Lagenzahl. Anstelle des Klebstoffauftragswerks kann heute auch ein Auftragsdüsenblock Verwendung finden.

Abb. 10.5.2.16: Registerwalze (oben) und Längsklebung, hier ausgestattet mit vier Klebstoffscheiben mit Lücke zur Unterbrechung des Auftrags im Bereich des Schlauch-Endes (Quelle: Eigene Darstellung)

Sollen mit der Schlauchmaschine auch Schläuche für oben offene Säcke gefertigt werden, so ist sie meist mit einer Daumenausschnittvorrichtung ausgestattet. Diese stanzt einen halbmondförmigen Ausschnitt von ca. 30 mm Durchmesser in die vordere Schlauchwand. Der einseitige Ausschnitt erleichtert die manuelle Öffnung des Sack-Endes für die Befüllung. Die Station besteht aus einem umlaufenden Stanzwerkzeug und dem ebenfalls umlaufenden Gegenstück. Zur Synchronisation von Bahn- und Messergeschwindigkeit bei unterschiedlichen Schlauchlängen kommen entweder Kurbelschleifengetriebe oder durchmesser-veränderliche Stationen zur Anwendung. Statt des Daumenlochwerkzeugs kann auch ein Nadelwerkzeug in die Station eingesetzt werden, mit dem die gesamte Schlauchwand auf einer definierten Fläche (meist unterhalb des Ventils) von innen nach außen durchstoßen werden kann, um die Entlüftungsleistung des Sackes zu erhöhen.

Abb. 10.5.2.17: Flachschlauchbildung, Blick gegen die Laufrichtung. Im Hintergrund sind die Einlaufwalzen zu erkennen. (Quelle: Eigene Darstellung)

6. In der Schlauchbildung erfolgt die Längsfaltung der Flachbahn und die Verklebung zum Schlauch, indem die seitlichen Überstände der Bahn um zwei in Längsrichtung angeordnete Bleche geschlagen werden und die Längsklebung in Kontakt mit der gegenüberliegenden Schlauchseite kommt. Die Schlauchbildung ist ein passives (antriebsloses) System und besteht aus vertikalen Schlauchbildungsholmen mit daran befestigten Einlaufwalzen und inneren Schlauchbildungsblechen sowie Führungsrollen und Stäben, die außen auf den Schlauch aufgelegt werden können. Seitenfalten-Schlauchbildungen sind auf jeder Seite mit zwei übereinander liegenden inneren sowie einem äußeren Blech ausgestattet.

7. Das Schneid- und/oder Abreißwerk trennt die Schlauchbahn in Abschnitte von definierter Länge. Die Trennung erfolgt entweder durch Abriss entlang einer Perforationslinie oder durch einen Schnitt. Die Einheit besteht aus folgenden Unterbaugruppen:

• Der Hauptvorzug ist ein permanent wirkender, förderwirksamer Walzenspalt, der die Schlauchbahn durch die Maschine zieht. Er ist als doppeltes, angetriebenes Walzen- oder einfaches Bänderpaar aufgebaut.

• Der Abreißvorgang ergibt sich aus dem Zusammenwirken von Festhalte- und Abreißwalzen beziehungsweise Bändervorzug und Bänderabreißer. Die Festhaltewalze (nur bei Walzensystemen) ist ein zeitweise wirkender, förderwirksamer Walzenspalt, aufgebaut als einfaches, angetriebenes Walzenpaar. Seine Umfangsgeschwindigkeit ist geringfügig kleiner als die des Hauptvorzugs, um ein Durchrutschen des Schlauchs im Hauptvorzug während des Abrisses zu verhindern. Die Abreißwalze ist analog zur Festhaltewalze beziehungsweise dem Bändervorzug aufgebaut, läuft jedoch mit einer etwa 20 Prozent höheren Geschwindigkeit. Der Abriss erfolgt dadurch, dass die abgehobenen Festhalte- und Abreißwalzen gleichzeitig kurz an die Bahn angedrückt werden. Dabei übt die höhere Geschwindigkeit der Abreißwalze Zugkräfte auf die Schlauchbahn aus, die die Trennung bewirken. Die Andrück-Bewegung der Festhalte- und Abreißwalzen wird durch je eine Exzenterscheibe gesteuert.

• Zwischen Festhalte- und Abreißwalze ist üblicherweise eine Abreißhilfe eingebaut. Sie besteht aus quer eingebauten Laufkörpern, die die Bahn zwischen Festhalte- und Abreißwalze geringfügig umlenken und lokal die Zugspannung erhöhen. Alternativ kann hier auch ein Schneidsystem für den Geradschnitt eingebaut sein, das aus einem oben liegenden Messer-Rotor und einem unten liegenden Gegenkörper besteht.

• Auswerferbänder, die aus angetriebenen Bänderpaaren bestehen und mit Abreißergeschwindigkeit betrieben werden, dienen zum Herausführen der vereinzelten Schlauchabschnitte auf das Schuppen-Transportband der Paketablage.

Abb. 10.5.2.18: Walzenabreißwerk (Papierlaufrichtung von rechts nach links) (Quelle: Eigene Darstellung)

Abb. 10.5.2.19: Bänderabreißwerk (Papierlaufrichtung von rechts nach links) (Quelle: Eigene Darstellung)

8. In der Paketablage findet die Bildung von Schlauchpaketen zur Übergabe in den nachfolgenden Prozess statt. Auf dem langsam laufenden Schuppentransportband werden die Schläuche mit einem Versatz von einigen Zentimetern abgelegt und bis in die Paketsammelbox transportiert, wo sie sich vor einer schwenkbaren Anschlagklappe zum Paket aufstauen. Nach Erreichen einer voreingestellten Schlauchanzahl wird der Kopf des Schuppenstroms auf dem Schuppenband kurzzeitig angehalten, sodass sich die ankommenden Schläuche etwas zusammenschieben. Während dieser Zeit kann die Paket-Anschlagklappe geöffnet, das Paket abtransportiert und die Klappe für den nächsten Sammelzyklus wieder geschlossen werden.

Bodenleger

Bodenleger sind Falt- und Klebemaschinen, die aus paketweise angelieferten Schlauchabschnitten verwendungsfähige oben offene Säcke oder Ventilsäcke aus Papier herstellen. Die fertigen Säcke werden zu Paketen von zehn bis 25 Sack gesammelt und in regelmäßigen Intervallen aus der Maschine geführt.

Abb. 10.5.2.20: Ventilbodenleger AD 8330 (Quelle: Windmöller & Hölscher)

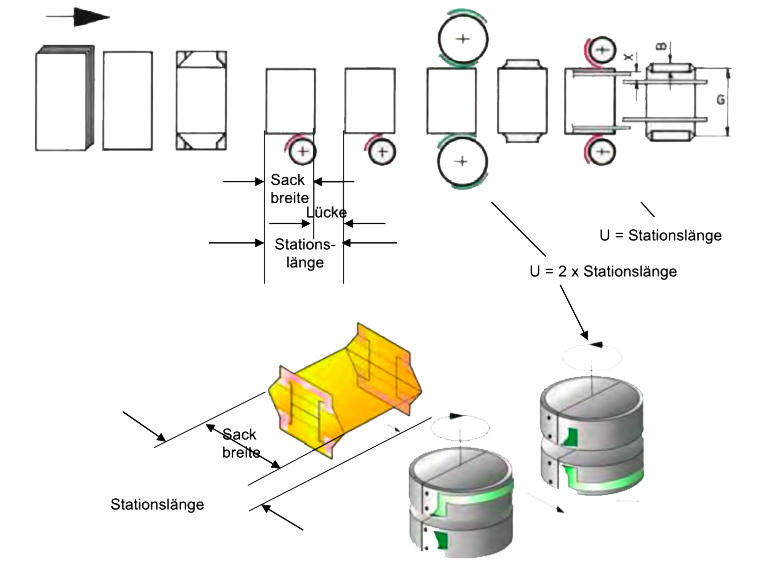

Bodenleger werden entsprechend ihrem vorgesehenen Verwendungsschwerpunkt mit unterschiedlichen Formatbereichen gebaut. Wesentlichen Einfluss hierauf nimmt die Stationslänge (auch: Taktlänge); sie wird durch den Umfang der Werkzeuge (zum Beispiel Rillkörper, Klebstoffklischeezylinder, Zangenzylinder) definiert.

Da der Werkzeugumfang (= Stationslänge) immer einer Sackbreite plus einer Lückenbreite entspricht, ist damit auch die maximale Sackbreite festgelegt. Eine minimale Lückenbreite von etwa zwei bis drei Zentimetern ist erforderlich, um die Säcke mithilfe elektrooptischer Sensoren voneinander unterscheiden zu können.

Abb. 10.5.2.21: Abbildung von in der Sackproduktion wichtigen Maßen. Die Größe „G“ (in der Abb. oben rechts) bezeichnet den „Bodenmittenabstand“. Er ist durch Verschieben der Antriebsseite des Bodenlegers gegenüber der feststehenden Bedienungsseite in einem gewissen Bereich veränderbar (siehe auch Abschnitt 3 „Transportsystem“). (Quelle: Eigene Darstellung)

Die Stationslänge (auch Takt beziehungsweise Taktlänge) ist eine konstruktiv festgelegte Größe. Sie bildet sich aus der Summe von Sackbreite und Lücke. Wenn eine kleinere Sackbreite gefahren wird, ist die Lücke größer und umgekehrt. Die maximale Sackbreite ergibt sich also aus der Stationslänge minus Mindestlücke. „Großformatige“ Bodenleger verfügen daher über eine größere Taktlänge als kleinformatigere. Da die Taktlänge nur die maximale Sackbreite begrenzt, ist damit allein keine Aussage über das Sackvolumen möglich, weil es darüber hinaus von Sacklänge und Bodenbreite abhängt. Ein spezifisches Sackvolumen (zum Beispiel 35 Liter) lässt sich durch eine Vielzahl von Kombinationen dieser drei Parameter darstellen. Sie werden so ausgewählt, dass das konkrete Sackformatweitere Anforderungen erfüllt, insbesondere das Palettenmaß einhält. Die Stationslänge beeinflusst aber auch die Leistung des Bodenlegers. Wenn man unterstellt, dass die Transportgeschwindigkeit durch maschinenbauliche Faktoren begrenzt wird, ergibt sich aus einer größeren Taktlänge eine geringere maximal mögliche Geschwindigkeit in Stück pro Minute als bei Wahl einer kleineren Taktlänge.

Beispiel

Maximale Transportgeschwindigkeit 220 m/min:

Bei Taktlänge 754 mm: 220 m/min : 0,754 m = 291 Stück/min

Bei Taktlänge 635 mm: 220 m/min : 0,635 m = 346 Stück/min

In beiden Fällen läuft der Transport des Bodenlegers gleich schnell, es kommen aber unterschiedliche Produktionsmengen pro Zeiteinheit heraus.

Die Wahl der Taktlänge ist also eine der wichtigsten Entscheidungen bei der Ausrichtung der Konstruktion eines Bodenlegers auf ein bestimmtes Marktsegment. Wichtig für den Kunden sind der Formatbereich, der sich nach seinem Sortenprogramm richtet, und natürlich die Leistung in Stück.

Transportgeschwindigkeit und Taktlänge sind zwar die dafür maßgeblichen Faktoren, interessieren ihn aber erst in zweiter Linie.

Die folgende Grafik veranschaulicht die Bearbeitungsabfolge auf einem Ventilbodenleger:

Abb. 10.5.2.22: Bearbeitungsabfolge auf einem W&H Ventilbodenleger (Quelle: Eigene Darstellung)

Erläuterung zu Abb. 10.5.2.21:

1. Vereinzelung der Schläuche aus dem Schlauchpaket

2. Rechtwinklige, lage- und phasenrichtige Ausrichtung der Einzelschläuche

3. Prägung von Bodenmitten- und Dreieckstaschenfalz, optional Einschnitt der Bodenklappen und Kissennadelung

4. zweiphasige Bodenöffnung durch umlaufende Sauger und mechanische Spreizelemente

5. Aufkleben eines einfachen oder doppelten Zettels (als Teil des Ventils) auf eine Dreieckstasche im Scharnierapparat; für einfachere Ventile kann dieser Schritt/diese Station weggelassen werden.

6. Aufkleben eines einfachen oder doppelten Zettels (als weiterer Teil des Ventils) auf das Scharnier im Ventilapparat. Aufbau und technologischer Ablauf im Scharnier- und Ventilapparat ähnlich dem der Schlauchmaschine.

7. Klebstoffauftrag auf die geöffneten Bodenklappen durch ein dem Hochdruckprozess vergleichbares Verfahren oder mithilfe einer Düsenmatrix

8. Falten der Bodenklappen nacheinander um jeweils 180° zum geschlossenen Boden durch Vorbeilaufan entsprechend gestalteten Stäben und Blechen

9. Aufkleben jeweils eines Verstärkungszettels (Bodendeckblatt) auf die geschlossenen Böden durch die Bodendeckblattapparate (Option); Aufbau und technologischer Ablauf in den Apparaten sind vergleichbar mit einem Scharnier- und Ventilapparat.

10. Wenden der Sackböden um 90° (Flachlegung) mit anschließendem Pressen zum Zweck des Ausbildens einer möglichst dichten Verklebung. Das Pressen überwindet die Rückstellkräfte des Papiers so lange, bis der Klebstoff eine ausreichende Klebwirkung ausgebildet hat.

11. Zählen und Paketieren der fertigen SäckeIm Folgenden werden die Baugruppen zu den bereits erläuterten Verfahrensschritten kurz dargestellt:

1. Rotationsanleger

Abb. 10.5.2.23: Rotationsanleger (links) – Blick durch den Paketaufnahmeschacht auf den Rotor (rechts) (Quelle: Eigene Darstellung)

Im Rotationsanleger werden die Schläuche aus dem Schlauchpaket vereinzelt und nacheinander an den Schlauchausrichter übergeben. Da jeweils der unterste Schlauch aus dem Paket abgezogen wird, können immer wieder neue Pakete nachgelegt und damit ein kontinuierlicher Betrieb des Bodenlegers sichergestellt werden. Der Anleger besteht aus dem Gestell, dem darin liegenden Rotor mit Planetenradantrieb, acht Saugtrommeln und der Saugluftsteuerung sowie dem Bänderzylinder. Das notwendige Vakuum wird durch eine separate Pumpe aufgebracht. Durch die Rotation des Rotors und die gleichzeitige gegenläufige Rotation der Saugtrommeln auf dem Rotor ergibt sich eine Bewegung, die die einzelnen Sauger auf einer Zykloidenkurve führt.

Abb. 10.5.2.23a: Zykloide Kurven. Die Zykloide ist eine Kurve, die von einem festen Punkt auf einem Kreis gezeichnet wird, der auf einer Geraden abrollt. Quelle und mehr: https://www.mathi.uni-heidelberg.de/~thaeter/anasem08/02Spezielle%20Kurven_01_11_2008.pdf

In den Umkehrpunkten der Zykloide steht der Sauger für einen sehr kurzen Moment still, sodass der unterste Schlauch des Pakets angesaugt und nach kurzem Weitertransport wieder freigegeben werden kann. Der Bänderzylinder führt die Schläuche dann aus dem Anleger und wirft sie auf den Schlauchausrichter.

Abb. 10.5.2.24: Bewegungsablauf Rotationsanleger. Rot: Zykloide. Ausschnittvergrößerung rechts: Bänderzylinder (Quelle: Eigene Darstellung)

2. Schlauchausrichter Abb. 10.5.2.25: Schlauchausrichter (links) und Funktionsschema (rechts) (Quelle: Eigene Darstellung)

Abb. 10.5.2.25: Schlauchausrichter (links) und Funktionsschema (rechts) (Quelle: Eigene Darstellung)

Diese Station hat die Aufgabe, die Schläuche rechtwinklig zur Maschinenlängsachse sowie lagerichtig zur maschinenfesten Referenzlinie und synchron zu den Bearbeitungsstationen auszurichten. Damit werden die Voraussetzungen für eine rechtwinklige Geometrie des Sackes, für korrekte Bodenbreite und die richtige Position der Nadelungen, Rillungen, Einschnitte, Klebungen und der Zettel geschaffen.

Der Ausrichter besteht aus einem Ausrichtetisch mit mehreren darauf laufenden, parallel angeordneten Zahnriemen mit vertikalen Anschlägen, die etwa im Abstand einer Stationslänge angebracht sind. Zwischen den Zahnriemen verläuft ein Transportbändersystem, das in Laufrichtung leicht schräg angeordnet ist und aus mehreren, parallel angeordneten Ober- und Unterbändern (Habasitbändern) besteht. Ein weiteres vertikal angeordnetes Ausrichteband bildet die Begrenzung zur Bedienungsseite.

Die Habasit Holding AG mit Sitz in Reinach ist ein international tätiger Schweizer Hersteller von Antriebsriemen und Transportbändern. Diese bestehen im vorliegenden Fall aus Gummi mit hoher Haftreibung. Mehr: www.habasit.com

Der Ausrichter fördert die Schläuche mittels der schräg angeordneten Habasitband-Paare mit einer etwas höheren Geschwindigkeit als die Ausrichtezahnriemen. Dadurch werden die Schläuche gleichzeitig gegen die Zahnriemenanschläge und in Richtung Bedienseite gegen das vertikale Ausrichteband geschoben.

3. Transportsystem

Das Transportsystem (kurz: der Transport) erstreckt sich vom Auslauf des Schlauchausrichters bis zur Ausschussweiche und transportiert die Schlauchabschnitte beziehungsweise Säcke durch die Maschine.

Abb. 10.5.2.26: Transportschema (Draufsicht). Rot dargestellt sind die Transportriemen. Die in Laufrichtung linke Maschinenseite ist zur Veränderung der Sacklänge komplett verschiebbar angeordnet. Der Versprung des Transportes am Ende der Maschine ermöglicht das Umlegen der Böden. (Quelle: Eigene Darstellung)

Abb. 10.5.2.27: oberes Transportsystem mit einzeln auswechselbaren, federnd gelagerten Transportrollen, die den Transportriemen führen. (Quelle: Eigene Darstellung)

Die Säcke werden zwischen Transportriemenpaaren auf Antriebs- und Bedienseite eingespannt und befördert. Während der untere Transport fest eingebaut ist, liegt der obere federnd gelagert auf den Säcken auf. Durchmessereinstellbare Riemenscheiben (sogenannte Spreizscheiben) treiben die Riemen an und können zur Synchronisation aller vier Riemen entsprechend eingestellt werden.

4. Nadel-, Rill- und Einschneidstation

Vor der Bodenbildung werden die Falzkanten der Dreiecks taschen und der Bodenmitte durch Prägewerkzeuge vorgebrochen (gerillt), um die eigentliche Falt-Operation zu erleichtern. Optional können Entlüftungslöcher im Bereich unterhalb des späteren Ventils eingestochen und die Schlauchenden zur Vergrößerung der Klebflächen im Boden eingeschnitten werden. Zu diesem Zweck ist die Station je nach Bodenlegertyp mit separaten oder kombinierten Werkzeugen für die Bearbeitungen ausgerüstet. Die Werkzeuge bestehen aus Walzenkörper-Paaren, auf denen die Rill-, Nadel- und Messersegmente und ihre Gegenstücke angebracht sind. Statt harter Gegenstücke finden heute zunehmend auch Elastomer-bezogene (weiche) Gegenwalzen Verwendung.

Abb. 10.5.2.28: Nadel-, Rill-und Einschneidstation (Quelle: Eigene Darstellung)

5. Bodenöffnungsstation

Mit dem Öffnen der Schlauchenden beginnt die Bodenbildung. Während des Durchlaufs der Bodenöffnungsstation ziehen umlaufende, parallel geführte Saugerleisten mit daran befestigten Gummisaugern in einem ersten Schritt die Schlauchwände einige Zentimeter nach oben und unten auf. Dadurch ermöglichen sie den umlaufenden Sicheln, in das Schlauchende einzutreten, es komplett aufzuziehen und die sich bildenden Dreieckstaschen symmetrisch auszurichten. Vertikal angeordnete Tischbleche halten den Schlauchkörper während der Auffaltung nieder und stützen den geöffneten Boden im weiteren Verlauf der Bearbeitung. Sobald die beiden Hälften des Bodenquadrats auf die Tischbleche gefaltet wurden, treten die Sicheln wieder aus den Dreieckstaschen heraus, die unmittelbar darauf mithilfe einer Walze an den Boden angepresst werden.

Abb. 10.5.2.29: Bodenöffnungsstation. Links zu sehen ist das Saugergehäuse mit den dahinter liegenden Saugleisten. Rechts arbeiten die in schräger Ebene rotierenden Sicheln. Im Hintergrund befinden sich die Tischbleche und die Anpresswalzen. (Quelle: Eigene Darstellung)

6. Prüfsystem für den geöffneten Boden

Unmittelbar im Anschluss an die Bodenöffnung erfolgt eine optoelektronische Prüfung des Bodens auf korrekte Geometrie.

Der Begriff Optoelektronik (manchmal auch Optronik oder Optotronik genannt) entstand aus der Kombination von Optik und Halbleiterelektronik; er umfasst im weitesten Sinne alle Produkte und Verfahren, die die Umwandlung von elektronisch erzeugten Daten und Energien in Lichtemission ermöglichen und umgekehrt.

Fehlerhaft geöffnete Böden werden erkannt und am Ende der Maschine über die Ausschussweiche (siehe Punkt 13 dieser Aufstellung) aus der Produktion entfernt. Die für diese Säcke vorgesehenen Ventil- und Bodendeckblätter werden ausgeworfen, der Klebstoffauftrag wird ausgeblendet. Das Prüfsystem besteht aus zwei Reflexionslichtschranken pro Maschinenseite, einem Drehimpulsgeber für die Erzeugung der Streckensignale und der Auswerte- und Anzeige-Software im Steuerrechner der Maschine.

Abb. 10.5.2.30: Nach Bodenbreite verstellbare Lichtschranken des Prüfsystems. Auf dem Bild ist deutlich auch der eingeschnittene Boden zu erkennen. (Quelle: Eigene Darstellung)

7. Ventilapparat

Der Ventilapparat hat die Aufgabe, dem Bodenleger eine schmale Papierbahn zuzuführen, daraus einzelne Abschnitte (Zettel) abzuschneiden, mit Klebstoff zu versehen und auf eine Dreieckstasche des Sackes aufzulegen. Optional kann der Zettel vor dem Auflegen noch längs und / oder quer gefaltet, mit Einschnitten oder einem Daumenausschlag versehen werden.

Der aufgelegte Ventilzettel dient nach dem Zulegen des Bodens als Verstärkung im Bereich und bildet zusammen mit der darunter liegenden Dreieckstasche oder direkt einen Einfüllkanal, der sich durch das Produkt selbst verschließt. Optional kann der Ventilapparat für die Verarbeitung einer zweiten Bahn ausgestattet werden, wodurch zweilagige Ventile, zum Beispiel aus einer Papier-/PE-Folienkombination, auch aus Bahnen unterschiedlicher Breite, herstellbar werden (PE = Polyethylen).

Darüber hinaus ist es möglich, Bodenleger mit einem zweiten Ventilapparat auszurüsten. In solch einem Fall wird der in Laufrichtung erste Apparat als Scharnierapparat bezeichnet, da seine ursprüngliche Aufgabe darin bestand, einen hälftig gefalteten Zettel (Analogie zu einem Türscharnier) aufzulegen, auf den das eigentliche Ventil aufgeklebt wurde. Die Verwendung von zwei Apparaten macht es möglich, Ventilkonstruktionen zu fertigen, die aus bis zu vier Zetteln bestehen, oder solche, die Zettel unterschiedlicher Längen aufweisen.

Abb. 10.5.2.31: Ventilapparat (Draufsicht) (Quelle: Eigene Darstellung)

1. Schrägstangen zur Umlenkung der Bahn

2. Klebstoffauftragswerk für wahlweise Längs- oder Querklebung

3. Daumenlochstanzer beziehungsweise Fransenwerkzeug

4. Schlauchbildung

5. Vorzug

6. Perforationsmesser

7. Abreißzylinder

8. Falzmesserzylinder

9. Zangenzylinder

10. Auswerferbänder für Ausschuss-Zettel

11. Klebstoffauftragswerk

12. Klischeezylinder

Die Ventilbahn wird mithilfe des Vorzugs (Position 5 in Abb. 10.5.2.31) gefördert und zwischen einem feststehenden und einem rotierenden Messer (Position 6 in Abb. 10.5.2.31) bis auf einige schmale Stege quer geschnitten. Die Stege entstehen dadurch, dass das feststehende Messer einige schmale Ausnehmungen aufweist. Sie sorgen dafür, dass die Bahn bis zum Abreißer (Position 7 in Abb. 10.5.2.31) weiterbefördert werden kann. Dieser besteht aus einem Zylinder mit einem quer zur Bahn angeordneten Elastomer-Abreißbalken, der pro Umdrehung einmal auf dem benachbarten Falzmesserzylinder (Position 8 in Abb. 10.5.2.31) aufsetzt. Da die Umfangsgeschwindigkeit des Abreißer-/Falzmesserzylindersystems höher ist als die der ankommenden Bahn, werden Zugkräfte wirksam, die die Bahn entlang der Stege trennen. Der vereinzelte Zettel wird mithilfe eines Bänderpaars in den Spalt zwischen Zangen- (Position 9 in Abb. 10.5.2.31) und Falzmesserzylinder transportiert, dort mithilfe des Falzmessers in die Nut des Zangenzylinders gedrückt und schließlich durch Schließen der Zange eingespannt. Die Ausrück- und Schließbewegungen von Falzmesser und Zange werden durch Auflauf je einer Kurvenrolle auf eine Steuerkurve ausgelöst.

Abb. 10.5.2.32: Zangenzylinder kurz vor dem Schließen der Zange. Das Stahl-Lineal veranschaulicht die Funktion des Falzmessers. Der in Laufrichtung vorstehende Teil des Zettels faltet sich durch das Schließen der Zange zurück und bildet den Umschlag. (Quelle: Eigene Darstellung)

Der jetzt auf dem Zangenzylinder aufliegende Zettelpassiert den Klischeezylinder, der die erforderliche Klebstoffkontur aufdruckt und trifft schließlich auf die Dreieckstasche des ankommenden Sacks. In diesem Moment öffnet sich die Zange, sodass der Zettel am Sack anhaften und als Teil von ihm weiterbefördert werden kann. Soll der Zettel – zum Beispiel im Fall eines ausbleibenden oder fehlerhaften Sacks – jedoch in die Ausschleusung gelangen, werden die Steuerkurven so verstellt, dass die Zange den Zettel nicht mehr greifen kann und der Zettelin das Bänderpaar einläuft.

8. Bodenbreitenrillung

Um die Bodenklappen exakt entlang der vorgesehenen Linien umfalten zu können, werden diese vorgerillt, indem die Bodenklappen den Spalt zwischen den Rillwerkzeugen passieren. Als Rillwerkzeuge finden angetriebene Rillscheiben mit spitzzulaufendem Rand Verwendung, die mit einer Nutscheibe kämmen (siehe Abb. 10.5.2.33, rechtes Bild).

Abb. 10.5.2.33: Bodenbreitenrillung – der Schaumstoffring auf der Rillscheibe fixiert die Bodenklappe durch Anpressen an die Nutscheibe in ihrer Lage und verhindert damit ein Einspringen der Klappe während des Rillvorgangs. Die Maßnahme verbessert die Parallelität der Böden. (Quelle: Eigene Darstellung)

9. Klebstoffauftrag auf den Boden

Der Auftrag des Klebstoffes auf die Bodenklappen erfolgt mithilfe von Klebstoffklischees (zum Teil auch mithilfe gefräster Kunststoffelemente). Die Klischees bestehen aus einem Trägerband, auf die entsprechend der Klebekontur des jeweiligen Sackformats ausgeschnittene Gummistücke aufgeklebt wurden.

Abb. 10.5.2.34: Prinzip des Bodenklebstoffauftrags mithilfe von Gummiklischees (Quelle: Eigene Darstellung)

Klischees stellen also auswechselbare Formatteile dar, die auf Klischeezylinder in der Maschine aufgespannt werden. Die Klischeezylinder selbst sind zweigeteilt, um den unteren und oberen Aufspannkörper entsprechend der Bodenbreite vertikal gegeneinander einstellen zu können. Häufig sind die Aufspannkörper zweinutzig ausgeführt, um ihre Drehzahl zu halbieren und damit der Spritzneigung entgegenzuwirken. Während des Klebstoffauftrags werden die Bodenklappen durch kleine Gegenwalzen abgestützt.

Die Klebstoffübertragung erfolgt aus einer Klebstoffkammer mittels Auftrags- und Dosierwalzen. Es existieren eine Reihe verschiedener Klebstoffwerkskonzeptionen und auch solche ohne Kammer, bei denen der Klebstoff im Umlauf an das obere Ende der Klebstoffwalzen herangepumpt wird und die Walzenoberfläche während des Ablaufens benetzt.

Eine neue Technologie ergänzt den Klebstoffauftrag per Klischee: die Düsenmatrix. Durch die Wahl des Zeitpunkts und der Dauer der Ventilöffnung lässt sich die Position und Länge eines Klebstoffstreifens genau bestimmen. Bei dieser Methode handelt es sich um einen direkten Klebstoffauftrag mithilfe von Düsen. Hierbei läuft der Sack an einem quer zur Laufrichtung angebrachten Düsenblock vorbei, dessen Austrittsöffnungen einzeln oder in Gruppen über Ventile gesteuert werden können. Durch die Wahl des Zeitpunkts und der Dauer der Ventilöffnung lässt sich die Position und Länge eines Klebstoffstreifens genau bestimmen. Nach diesem Prinzip wird das gesamte Klebstoffmuster durch eine Vielzahl paralleler Streifen aufgebaut.

Abb. 10.5.2.35: digitaler Klebstoffauftrag auf eine Ventilbahn mithilfe einer Düsenmatrix (Quelle: Eigene Darstellung)

Die Vorteile des Düsenauftrags (der aufgrund der rechnergestützten Erzeugung des Klebstoffbilds auch unter dem Begriff Digital Pasting (DP) bekannt ist) liegen

• in der Umstellzeitverkürzung durch Wegfall des Formatteilwechsels,

• im Wegfall der Formatteillogistik (Beschaffung, Montage, Reinigung, Aufbewahrung) sowie

• in der Verbesserung der Sackqualität und Verkürzung der Trockenzeit durch die kontrollierte, konstante Klebstoffübertragungsmenge.

10. Bodenzulegung

Unmittelbar an den Klebstoffauftrag schließt sich die Bodenzulegung an. Hier werden die Bodenklappen um 180 Grad umgelegt und die Böden damit geschlossen. Die Bodenzulegung besteht pro Bodenseite aus einem Formatblech und zwei spiralförmig gebogenen Zulegeblechen. Während das Formatblech die Bodenbreite definiert und den inneren Bodenbereich stützt, gleiten die Bodenklappen unter die Zulegebleche und werden dadurch umgelegt. Anstelle eines Formatblechs kann die Zulegung auch mit verstellbaren inneren Stützschienen ausgestattet sein. Format- und Zulegebleche sind für Formatwechsel- und Reinigungsarbeiten auf einem leicht auswechselbaren und schwenkbaren Träger montiert.

Abb. 10.5.2.36: einfache Bodenzulegung in Festformat-Ausführung (Bodenbreite nur durch Austausch des Formatblechs veränderbar). Im Interesse einer guten Bodendichtigkeit sind die Formatbleche um das Maß a geringfügig schmaler geschnitten als die Bodenbreite, sodass der Klebstoffauftrag bis in die Bodenfalzkante hinein erfolgen kann. (Quelle: Eigene Darstellung)

11. Bodendeckblattapparate

Die fertigen Böden können durch das Aufkleben von Bodendeckblättern verstärkt werden. Dazu verfügen Bodenleger üblicherweise auf jeder Maschinenseite über einen Bodendeckblattapparat, dessen Aufbau weitgehend mit dem Ventilapparat identisch ist. Unterschiede sind lediglich im Schneidsystem festzustellen, da auf die größere Zettellänge Rücksicht zu nehmen ist. Häufig verfügen die Bodendeckblattapparate über integrierte Flexo-Druckwerke, die zwischen Abwicklung und Apparat angeordnet sind. Die Breite der Bodendeckblätter wird in der Praxis meist etwas kleiner als die Bodenbreite gewählt. Zur Verstärkung der Bodenkanten kann sie aber auch über die Bodenbreite hinausgehen. In diesem Fall werden die Überstände auf die Rückseite des Bodens gefaltet und dort angeklebt. Die Bodenkantenverstärkung wird meist auf der Ventilseite durchgeführt. Eine vor allem bei Säcken für Tiernahrung anzutreffende Ausstattungsvariante ist die Traggriffeinrichtung, mit der zwei parallele Schlitze in ein Deckblatt aus Papier-/Gewebe-Verbundmaterial eingebracht werden können. Der Bereich zwischen den Schlitzen wird nicht geklebt und dient dadurch als Griff.

Abb. 10.5.2.37: Traggriff-Sack (Quelle: Eigene Darstellung)

12. Bodenwendeeinrichtung

Vor dem Einlauf in die Pressablage ist es erforderlich, die Böden um 90° in die horizontale Ebene zu klappen. Dies geschieht dadurch, dass die Böden in der Bodenwendestation an spiralig gebogenen Blechen oder entsprechenden Stäben entlanggleiten, bis sie flachliegen.

Abb. 10.5.2.38: Bodenwendeeinrichtung (Quelle: Eigene Darstellung)

Die Wendebleche beziehungsweise Wendstäbe sind üblicherweise zu einer komplett herausnehmbaren Einheit zusammengefasst, die von einer Maschinenseite auf die andere getauscht werden kann. Dadurch ist es sehr einfach möglich, die Böden wahlweise nach unten oder nach oben zu wenden. Die Wenderichtung wird durch den Verwender festgelegt und richtet sich nach Drehrichtung des Rotopackers (Füllmaschine), Ausführung des Palettierers und Marketing-Gesichtspunkten (Erscheinung des Aufdrucks im Sackstapel). Für spezielle Anwendungen (zum Beispiel, wenn die Säcke für das spätere Aufwickeln zu einer Sackrolle vorgesehen sind) können die Böden auch unsymmetrisch gewendet werden – ein Boden nach oben, einer nach unten.

Abb. 10.5.2.39: Wendereihenfolgen. Für die unsymmetrische Reihenfolge sind in der Regel zusätzliche Wendebleche erforderlich. (Quelle: Eigene Darstellung)

13. Überführungsstation und Ausschussweiche

Um die Rückstellkräfte des Papiers im Bereich der Bodenmittenfalz zu überwinden und Störungen durch Zurückspringen der gewendeten Böden zu vermeiden, werden die Böden unmittelbar vor der Übergabe in die Pressablage vorgepresst. Dazu durchlaufen sie ein kurzes Pressbandpaar, an dessen Ende sich zwei schräg gestellte Pneumatikzylinder unterhalb der Laufebene der Säcke befinden. Durch Ausfahren der Kolbenstangen können einzelne oder mehrere Säcke in ein oberhalb angebrachtes Transportband-Paar umgelenkt werden, um sie unterbrechungslos aus der Produktion ausschleusen zu können. Dies geschieht entweder automatisch bei fehlerhaften Säcken oder manuell, wenn Säcke zu Prüfzwecken entnommen werden sollen.

Abb. 10.5.2.40: Transportbänder und Sammeltisch der Ausschussweiche (Quelle: Eigene Darstellung)

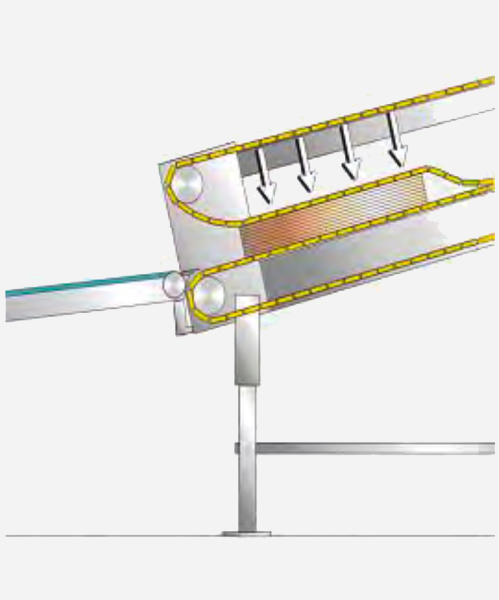

14. Pressablage

Für die Verklebung der Papiersäcke finden wasserbasierte Klebstoffsysteme Verwendung. Überwiegend handelt es sich dabei um ganz oder teilweise in Wasser aufgelöste Pflanzenstärke, gefolgt von Kunststoff-Dispersionsklebstoffen. Den Klebstoffen ist gemein, dass ihre Anfangs-Haftkräfte (englisch: Tack) gering ausgebildet sind. Sie benötigen daher eine gewisse Zeit, in der das Trägermedium Wasser in das Papier wegschlagen und der Klebefilm Kohäsionskräfte ausbilden kann. Durch Druck wird dieser Prozess beschleunigt. Der Pressablage kommt daher die Aufgabe zu, die Böden so lange im Durchlauf zwischen Bändern zu pressen, bis eine ausreichend feste Klebeverbindung erreicht wurde. Dies ist der Fall, wenn beim Aufziehen einer frischen Bodenklebung direkt nach Verlassen der Ablage ein Papier-Faserriss festgestellt werden kann.

Im Interesse einer langen Verweilzeit durchlaufen die Säcke die Pressbänder in geschuppter Form mit einem Schuppenabstand von rund 10 Zentimetern. Aus dem gleichen Grund versucht man, die Pressbänder auch möglichst lang zu machen. Um sie dennoch auf kurzem Bauraum unterzubringen, werden die Pressbänder über mehrere Ebenen geführt oder mehrfach umgelenkt. Üblich ist daher eine Gestellkonstruktion, die neben den Pressbändern entweder Umschuppstationen, Trommeln oder Walzenstühle aufweist, um einen Bänderverlauf in Z-, S- oder Doppel-S-Form zu realisieren. Damit können Pressbandlängen um 20 Meter auf einer Baulänge von rund 12 Metern und Presszeiten von etwa 40 Sekunden bei einer Bodenlegerleistung von 360 Sack/min erreicht werden.

Abb. 10.5.2.41: Pressablage in drei Ebenen mit zwei Umlenktrommeln, Zähl- und Schuppentrennstation sowie Paketierung auf der Bühne (Quelle: Eigene Darstellung)

Nach der Pressung erfolgt eine optoelektronische Zählung der Säcke, gefolgt von regelmäßiger Trennung der Schuppe, sobald eine voreingestellte Sackzahl im Paket erreicht wurde. Die eigentliche Trennung der Schuppe kommt dadurch zustande, dass die in die Paketierstation einlaufenden Säcke kurzzeitig beschleunigt werden, während die restliche Schuppe ihre Geschwindigkeit beibehält. Die Paketierstation besteht aus einem Tisch mit einer schwenkbaren Paket-Anschlagklappe und auf der Tischfläche laufenden Transportbändern, die das fertig gebildete Paket nach dem Öffnen der Klappe herausfahren.

Abb. 10.5.2.42: 2-Trommel-Pressablage in kompakter Bauweise mit Durchgang zur Antriebsseite, angeordnet vor den Trommeln (Quelle: Windmöller & Hölscher)

Materialflussautomationen

Die einzelnen Fertigungsstufen der Papiersackproduktion sind in der Regel über zwischengeschaltete Intralogistik-Elemente zu durchgehenden Produktionslinien verknüpft. Dadurch erfolgen die Funktionen des Palettierens, Lagerns, Transportierens und Einlegens der Schläuche in den Bodenleger sowie des Transportierens und Palettierens der fertigen Säcke heute überwiegend automatisch. Bei „Intralogistik“ handelt es sich um Planung, Einrichtung, Durchführung und Kontrolle innerbetrieblicher Materialflüsse in Fertigungs- und Handelsunternehmen sowie in öffentlichen Einrichtungen mittels fördertechnischer Systeme und unterstützender Informationssysteme. (Quelle: Gabler-Wirtschaftslexikon) Eingesetzt werden dazu Materialfluss-Automationen (kurz: „Automationen“) – das heißt: Systeme, die Transport-, Speicher- und Handhabungsfunktionen ausführen und sowohl die Schlauchmaschine mit dem Bodenleger als auch den Bodenleger mit dem Palettierer (oder Sackwickler) verbinden.

Neben den rein fördertechnischen Aufgaben (zum Beispiel Transport in der horizontalen und vertikalen Ebene, Richtungsänderung, Sammlung beziehungsweise Verteilung) erfüllen sie noch folgende Funktionen, die für die Papiersackproduktion typisch sind: […]

Abb. 10.5.2.43: Transportband, Drehstation, Eckrollenbahn, Wendestation in Querrichtung, Sammelband (von rechts, im Uhrzeigersinn) (Quelle: Eigene Darstellung)

Durch Dreh- und Wendestationen lässt sich genau vorgeben, in welcher Orientierung die Schlauchpakete in den Aufnahmeschacht des Bodenlegers eingelegt werden. Dies ist wichtig aus Gründen der Ventilpositionierung im Sack. Pressbänder sowie Pressplatten unterstützen den Abbindeprozess der Längs- und Querklebung. Speicherbänder dienen der Vorhaltung eines Schlauch- beziehungsweise Sackvorrats, der die Entkoppelung der angeschlossenen Maschinen erlaubt, zum Beispiel während der Rollenwechsel der Schlauchmaschine oder des Sackwicklers.

Abb. 10.5.2.44: Schematische Darstellung eines Ventilsacks: Das Ventil kann wahlweise in eine der vier gelb markierten Positionen eingelegt werden. Der fertige Boden wird je nach Kundenwunsch auf dem Bodenleger nach vorn (auf den Druck) oder hinten (auf die Längsnaht) gewendet. (Quelle: Eigene Darstellung)

Der Einsatz von Materialflussautomationen dient der Rationalisierung der Produktion durch Personalersparnis und Reduktion des in Zwischenprodukten gebundenen Kapitals. Die Versorgung der Bodenleger mit frischen und undeformierten Schläuchen sowie das Vermeiden von Einlegefehlern steigert ihre Leistung und senkt den Ausschuss. Körperlich schwere und eintönige Arbeit fällt weg (Humanisierung des Arbeitsplatzes), und Zwischenlagerflächen können anderweitig genutzt werden.

Die einzelnen Elemente einer Materialflussautomation lassen sich wie Bausteine universell kombinieren, um die gewünschte Funktionalität in nahezu jeder Aufstellsituation von Schlauchmaschine, Bodenleger und Palettierer zu realisieren. Materialflussautomationen werden überwiegend mit einer festgelegten Zuordnung der Produktionsmaschinen geplant, in der der Materialfluss nach dem Prinzip „First in/First out“ („FIFO“) erfolgt. First In – First Out (englisch für „der Reihe nach“), häufig abgekürzt mit FIFO. In der Warenwirtschaft bedeutet das FIFO-Prinzip, dass bei Bedarf für die Produktion immer die Teile entnommen werden, die sich am längsten im Lager befinden.

Räumlich oder zeitlich flexible Automationen, die ein wahlfreies Verbinden der Maschinen oder ein beliebiges Abrufen der Aufträge erlauben, sind nur mit erhöhtem Aufwand zu realisieren und in der Praxis seltener anzutreffen. Für die Beurteilung der Leistungsfähigkeit einer Automation sind zwei Kenngrößen wichtig: Die Paketfrequenz und die Speicherkapazität, denn sie geben einen Anhalt für den max. möglichen Materialdurchsatz und das Ausmaß an Flexibilität (Entkopplung) der angeschlossenen Maschinen. Die Paketfrequenz gibt an, wie viele Pakete von Säcken pro Minute produziert werden können. Zu typischen Produktivitätsziffern schreibt der Maschinenhersteller Windmöller & Hölscher:

„Wurde bis in die 1980er-Jahre noch von Hand palettiert, lässt sich die inzwischen stark gestiegene Produktivität moderner Papiersack-, Falt- und Klebemaschinen (im Fachjargon „Bodenleger“ genannt) nur noch mit immer schnelleren Palettierern effizient nutzen. Gleichzeitig werden aus Qualitätsgründen flache Pakete – in der heutigen Praxis mit nur 10 bis 12 Säcken pro Paket – gefordert. Beides zusammen trieb die Paketfrequenz der Palettierer von anfangs 10 bis 12 Paketen/min auf inzwischen 33 Pakete/min hinauf.“ (Quelle: https://www.wuh-lengerich.de/de/nc/units/presse/details/news/wh-liefert-300-palettierroboter-arcomat-an-die-papiersackindustrie/)

Materialdurchsatz und Speicherkapazität hängen allerdings auch von der Anzahl der Schläuche pro Paket, die Speicherkapazität darüber hinaus vom Schlauchformat ab. Die Paketfrequenz resultiert sowohl aus der mechanischen Geschwindigkeit der einzelnen Transport- und Handhabungsvorgänge als auch aus technologischen Faktoren. Dies sind insbesondere der Reibungsbeiwert beziehungsweise die Steifigkeit des Sackpapiers in Verbindung mit der Formatgröße der transportierten Schläuche/Säcke.

Info „Reibungsbeiwert“: Sinngleich wird auch Reibungskoeffizient verwendet. Der Reibungskoeffizient, auch Reibungszahl genannt (Formel zeichen μ oder f), ist ein dimensionsloses Maß für die Reibungskraft im Verhältnis zur Anpresskraft zwischen zwei Körpern. (Quelle: https://de.wikipedia.org/wiki/Reibungskoeffizient)

Die Reibung von Papier- und Papierverbunden (Reibver-halten) ist wichtig für die Weiterverarbeitung in automatischen Anlagen. Der Reibungskoeffizient kann in der Anordnung „Papier gegen Papier“ oder in der Anordnung „Papier gegen sonstigen Werkstoff“ gemessen werden. Mehr zur Messung des Reibungsverhaltens zum Beispiel hier: https://www.zwickroell.com/de-de/papier-pappe/papier/messung-des-reibverhaltens-tappi-t-549

Für Sackpapiere sollte der Beiwert beziehungsweise Koeffizient zwischen 0,4 und 0,6 liegen. Geprüft wird nach DIN 53119-1:1997-07. Titel (deutsch): Prüfung von Papier – Bestimmung des Reibverhaltens – Teil 1 beziehungsweise DIN/ISO 15359. Zur Papiersteifigkeit gibt es bisher keine gültigen Testverfahren.

Die Pakete werden überwiegend frei auf Bändern aufliegend transportiert und können durch zu große Änderungen der Geschwindigkeit oder der Richtung „verzogen“ werden – das heißt: Die Lage der einzelnen Schläuche beziehungsweise Säcke im Paket verschiebt sich zueinander. Aus diesem Grund werden in der Praxis Transportgeschwindigkeiten von 0,7 m/s kaum überschritten. Leistungserhöhungen lassen sich durch den Einsatz von Förderelementen erreichen, die mit sanft anlaufender beziehungsweise abbremsender Antriebstechnik (servo- oder frequenzgeregelte AC-Antriebe) ausgerüstet sind. (AC = Abkürzung für alternating current = deutsch: Wechselstrom. Ein AC-Antrieb ist also ein mit Wechselstrom betriebener Elektromotor.)

Von größerer Bedeutung für die Paketfrequenz sind allerdings die Zeiten, die für einzelne Handhabungen erforderlich sind, zum Beispiel das Drehen oder Wenden eines Paketes. Hohe Leistung ist hier regelmäßig nur durch erhöhten maschinenbaulichen und elektrotechnischen Aufwand zu erzielen. Insgesamt ist die Verbindung Schlauchmaschine – Bodenleger hinsichtlich der Paketfrequenz unkritischer als die Verbindung Bodenleger – Palettierer / Sackwickler, da Schlauchpakete etwa drei bis zehn Mal so viel Schläuche wie Sackpakete Säcke enthalten. Heute werden Paketfrequenzen von 14/min am Ausgang der Schlauchmaschine, 8/min am Eingang und 36/min am Ausgang des Bodenlegers erreicht.

Abb. 10.5.2.45: Rollenbahnkombination (Quelle: W+H)

Abb. 10.5.2.46: Transportband (Quelle: mk Technology Group)

Abb. 10.5.2.47: Röllchenbahn (Quelle: mk Technology Group)

Transportelemente umfassen Transportbänder, Rollen- und Röllchenbahnen und dienen der geradlinigen, durchlaufenden oder unterbrochenen (getakteten) Förderung von Paketen in der Horizontalen oder unter leichter Neigung (Überwinden geringer Höhenunterschiede) über kleine bis größere Entfernungen zur Verbindung einzelner Automationselemente. Transportbänder, Rollen- und Röllchenbahnen verbinden die einzelnen Maschinen der Produktionslinie.

Transportbänder werden darüber hinaus als Geschwindigkeitsausgleich zwischen Elementen mit unterschiedlicher Fördergeschwindigkeit sowie als Prüf- und Inspektionsplatz, aber auch als Warteplatz (Paketpuffer) eingesetzt.

Rollenbahnen sind eine Aneinanderreihung von Transportwalzen und finden dort Anwendung, wo sehr kurze Transportentfernungen zu überwinden sind (Längenausgleich) – innerhalb automatischer Prüfplätze, um Pakete in Querrichtung auf die Transportstrecke aufzuschieben sowie als Warteplatz (Paketzwischenspeicher). Für einfache Transportaufgaben, zum Beispiel die Ausgabe von Paketen auf einen Prüf- oder Abnahmetisch, werden antriebslose Röllchenbahnen verwendet; sie überwinden kurze Entfernungen durch Schwerkraftförderung (Neigung). Sie bestehen aus einer Anzahl Achsen, auf denen abwechselnd Laufscheiben und Distanzhülsen aufgefädelt wurden.

Abb. 10.5.2.48: elektronisch angetriebene Kurvenbahn (Quelle: W+H)

Abb. 10.5.2.49: Wendestation in Längsrichtung. Einsatz für Schlauchpakete. (Quelle: Eigene Darstellung)

Richtungsänderer in der Transportebene umfassen Eckförderer und Kurvenbänder. Eckförderer (auch: Eckrollenbahnen) ändern die Transportrichtung um 90° bei gleichzeitiger Änderung der Paketorientierung von Längs- in Querförderung (beziehungsweise umgekehrt). Eckrollenbahnen können mit geringen Modifikationen auch zum Verteilen von Paketen in oder zum Sammeln aus zwei Richtungen eingesetzt werden. Durch Kombination mehrerer Eckrollenbahnen mit einfachen oder rollenbesetzten Tischen lassen sich darüber hinaus automatisierte oder teilautomatisierte Arbeitsplätze für eine Sichtinspektion der Pakete aufbauen. Für die Änderung der Transportrichtung um 90° oder 180° unter Beibehaltung der Paketorientierung (nur Längsförderung!) finden Kurvenbänder Verwendung.

Eckrollenbahnen bestehen im Wesentlichen aus einer elektrisch angetriebenen Rollenbahn zum An- und einem quer dazu arbeitenden Schieber zum Abtransport der Pakete. Je nach Einsatzfall werden Bauformen unterschieden, bei denen die Pakete in Längs- oder Querorientierung einlaufen. Da Staffelschläuche nicht über das Ende geschoben werden können, werden hierfür Eckrollenbahnen verwendet, bei denen die Pakete über einen versenkbaren Riemenquertrieb ein- und über die Rollenbahn auslaufen.

Dreh- und Wendestationen werden dazu verwendet, Pakete um ihre Hochachse oder um ihre Längs- beziehungsweise Querachse zu rotieren, um das Einfüllventil in der gewünschten Ecke des Sackes platzieren zu können, Säcke mit der gewünschten Lage in die Sackrolle oder den Sackstapel zu bringen oder Sackpakete einer Prüfperson in einer für die Prüfung günstigen Lage bereitzustellen. Drehstationen bestehen im Wesentlichen aus einem drehbaren Tisch mit einem darauf angeordneten Transportband. Durch wahlweises Drehen um + 90° beziehungsweise - 90° kann neben der Umlenkung auch eine Umkehrung der Paketorientierung (Kopf beziehungsweise Fuß voraus) erreicht werden, wie sie ansonsten mit der 180°-Drehung bezweckt wird. Drehstationen sind nur für Paketlängstransport geeignet.

Wendestationen verfügen über ein Transportbandpaar, zwischen dem ein Paket durch Pressen in seiner Lage gehalten und mit ihm gewendet werden kann. Pakete können je nach Bauart in Längs- oder Querrichtung einlaufen – das heißt: Das Bänderpaar ist entweder um die Längs- oder die Querachse drehbar angeordnet.

Vertikalförderer umfassen Hubtische und Höhenförderer; sie dienen dazu, Sack- oder Schlauchpakete in vertikaler Richtung zu transportieren, um Höhenunterschiede auf kleinstem Raum zu überwinden. Hubtische bestehen aus einem Transportband, das meist nur ein Paket aufnehmen und zwischen zwei Säulen vertikal bewegt werden kann. Ihre Förderleistung wird neben der Länge des Hubwegs und der Hubgeschwindigkeit durch die Tatsache begrenzt, dass sie eine auf- und abgehende Bewegung ausführen, die jeweils eine Leerfahrt enthält. Hubtische können deswegen nur dort eingesetzt werden, wo die Paketfrequenz unkritisch ist – das heißt: vorwiegend bei der Verbindung von Schlauchmaschine und Bodenleger.

Abb. 10.5.2.50: Höhenförderer (Quelle: Eigene Darstellung)

Höhenförderer stellen dagegen ein System umlaufender Etagenböden dar, mit denen eine kontinuierliche Förderung in einer Richtung, ähnlich einem Paternoster, erreicht wird. Die Etagenböden bestehen aus gelenkig verbundenen Profilstäben, die eine in einer Richtung tragfähige Fläche bilden. Zur anderen Richtung hin lässt sich die Fläche wie eine Jalousie aufwickeln. Diese halbstarren Etagenböden sind in einem Gestell von einer Doppel-L-Form zwischen je zwei Ketten (Zahnriemen) aufgehängt, sodass die Schenkel des L den Ein- und Auslauf, der Schaft den Hubweg darstellen.

Im Einlauf des Höhenförderers wickeln sich die Etagenböden im Einlauf zunächst in die starre Stellung ab und übernehmen dabei – ähnlich wie ein horizontal laufendes Transportband – ein Paket. Beim Passieren der Antriebsketten-Umlenkung erfolgt der Übergang in die Hubbewegung, an deren Ende eine zweite Umlenkung in den horizontalen Auslauf erfolgt. Am Ende des Auslaufes knicken die Etagenböden ab, sodass sie wie ein Transportband ablaufen, dabei das Paket an das nachfolgende Element übergeben und entlang des Kettenverlaufs zum Einlaufpunkt zurückkehren.

Pressbänder und -platten dienen dem Pressen von Schlauch- und Sackpaketen, um die Fügestellen während der Abbindephase der wasserbasierten Klebstoffe zusammenzuhalten und somit Geometrie- oder Dichtigkeitsfehler zu vermeiden. Das Pressen von Sackpaketen hat heute wegen der Fortschritte bei den Pressablagen der Bodenleger an Bedeutung verloren.

Abb. 10.5.2.51: Lattenpressband (Einlauf) (Quelle: Eigene Darstellung)

Pressbänder mit rund 7,5 bis 12 Metern Länge kombinieren Press- und Förderfunktionen, da die Pakete während des Durchlaufes gepresst werden. Zur Verlängerung der Verweilzeit wird das Band mit der relativ geringen Geschwindigkeit von 0,25 m/s bewegt und rückt jeweils nur für ein Paket vor. Pressbänder bestehen aus einem Bänderpaar, dessen Ober- und Unterband zur Verstärkung des Presseffekts ähnlich einer Jalousie aus schweren Holzlatten gefertigt sind. Da die Pakete fest zwischen Ober- und Unterband eingespannt sind, lassen sich Pressbänder auch unter relativ starker Neigung betreiben, um Höhenunterschiede zu überwinden.

Aus Kostengründen werden heute vermehrt Pressplatten anstelle von Pressbändern eingesetzt. Sie bestehen aus einer schweren Schichtstoffplatte, die pneumatisch auf ein Einzelpaket (selten) oder eine Paketgruppe (häufig) gepresst wird, die sich auf einem darunter liegenden Transport- oder Speicherband befindet. Da die Pressung nicht im Durchlauf erfolgt, sondern nur während der Wartezeit des Pakets beziehungsweise der Gruppe, ist die Verweilzeit und damit die Effektivität jedoch geringer als bei einem Lattenpressband.

Speicherstrecken haben die Aufgabe, Schlauch- oder Sackpakete kurzfristig zu speichern, um ihnen Zeit zum Abbinden der Verklebungen zu geben sowie einen Puffervorrat für unterschiedliche Betriebszustände der angeschlossenen Produktionsmaschinen vorzuhalten. Der Materialpuffer erlaubt den Weiterbetrieb einer Maschine auch dann, wenn die andere die Produktion unterbricht, zum Beispiel zum Rollenwechsel oder zur Beseitigung von Stauchern, und beugt so unnötigen Produktionsverlusten vor.

Abb. 10.5.2.52: Sammelband mit Paketgruppe (Quelle: Eigene Darstellung)

Speicherstrecken bestehen im Wesentlichen aus einer Folge fünf Meter langer Transportbänder, die jeweils eine Gruppe von Sackpaketen aufnehmen und transportieren. Das Ansammeln und Auflösen einer Gruppe erfolgt über das vor- beziehungsweise nachgeschaltete Sammel- und Abrufband, das Bestandteil der Speicherstrecke ist.

Paketgruppen durchlaufen die Speicherbänder grundsätzlich so weit, bis sie zum Abrufband beziehungsweise zu einer bereits wartenden Gruppe gelangen. Sammel- und Abrufbänder laufen dagegen immer nur für die Übergabe eines Einzelpaketes an, bis das Band voll beziehungsweise leer ist. In diesem Fall erfolgt die Übergabe/Übernahme einer gesamten Paketgruppe. Die Gruppenbildung dient dazu, Lücken im Paketstrom zu vermeiden, die sich ergeben könnten, weil Zuführung und Abruf der Pakete nicht synchron erfolgen. Lücken würden die Versorgung des Bodenlegers unterbrechen und zu unerwünschten Wartezeiten führen.

Aus Gründen der Platzersparnis sind die Speicherstrecken üblicherweise oberhalb der Maschinen auf Stützen oder von der Decke abgehängt untergebracht. Schwenk- und Verschiebeeinrichtungen erlauben, Speicherstrecken in mehreren Ebenen über- oder nebeneinander zu betreiben.

Die Kapazität einer Speicherstrecke bemisst sich nach der Speicherbandanzahl sowie dem Format (Anzahl der Pakete pro Band) und der Pakethöhe (Anzahl der Schläuche/Säcke pro Paket) des Produkts. Üblicherweise werden Speicherstrecken für etwa 20 Minuten Bodenleger-Betriebszeit ausgelegt.

Abb. 10.5.2.53: Zubringer (Quelle: Eigene Darstellung)

Der Zubringer ist eine Einrichtung zur Beladung beziehungsweise Beschickung des Rotationsanlegers im Bodenleger mit Schlauchpaketen. Er übernimmt die Einzelpakete am Ende der Speicherstrecke und lädt sie automatisch in den Aufnahmeschacht des Anlegers. Zubringer werden darüber hinaus auch zur Beschickung des Anlegers von Sackwicklern mit Sackpaketen eingesetzt.

Sie sind üblicherweise auf dem Gestell des Rotationsanlegers angeordnet, bleiben aber funktionell Bestandteil der Automation. Je nach Einsatzfall werden Bauformen für die Beschickung mit Paketen in „entgegen“ oder „quer zur Laufrichtung der Verarbeitungsmaschine“ unterschieden.

Zubringer verfügen über einen schwenkbaren Stabrost zur Übernahme eines Paketes aus der Speicherstrecke. Nach der Übernahme senkt der Rost sich ab und übergibt das Paket auf eine gegenüberliegende ebenfalls schwenkbare Gabel, die es in den Aufnahmeschacht des Anlegers einlegt.

Schlauchmaschine, Bodenleger, Palettierer und die verbindenden Automationsstrecken können durch ein vollautomatisches Prozess-Management-System auf der Basis eines Daten-Servers vernetzt werden, um den Produktionsfluss zu optimieren. Das System macht das Produktionsgeschehen der Papiersacklinie transparent, indem es laufend alle Produktions- und Zustandsdaten der angeschlossenen Maschinen verarbeitet und in übersichtlicher Form darstellt. Es zeigt bevorstehende Ereignisse wie Rollen- und Auftragswechsel an, liefert Prognosen, zum Beispiel über Restlaufzeiten, Speicherbelegung oder die Entwicklung der Ausschussmengen, und leitet daraus Handlungsempfehlungen ab: So zeigt es beispielsweise an, dass die Bodenlegergeschwindigkeit erhöht werden sollte. Unter Einhaltung einer gewünschten Mindest-Abbindezeit passt es automatisch die Transportgeschwindigkeiten an die der Produktionsmaschinen an.

Abb. 10.5.2.54: Bedienoberfläche des Prozess-Management-Systems EASY-FLOW (W&H)

Eine flexible Automation bietet den Vorteil, dass sie einen weitgehend unabhängigen Betrieb der angeschlossenen Produktionsmaschinen ermöglicht. Erreicht wird dies durch drastische Erhöhung der Schlauchspeicherkapazität um den Faktor 10 bis 20 gegenüber einer Speicherband-Lösung. Sie erlaubt nicht nur, die Produktion mehrerer Stunden oder gar Schichten aufzunehmen, sondern auch den Zugriff auf die gespeicherten Jobs in beliebiger Reihenfolge. Eine flexible Automation unterscheidet sich von einer traditionellen also nicht in Gänze, sondern nur im Bereich der Zwischenspeicherung. Zwei unterschiedliche Systeme konnten sich am Markt etablieren:

• Flexible Automation mit mobilen Speicherelementen: Dieses System basiert darauf, Pakete in mobilen, mit Etagenböden ausgerüsteten Stapelkästen (Kassetten) zu sammeln und mit ihrer Hilfe zu transportieren beziehungsweise zu lagern: Dabei erfolgt das Beschicken und Entnehmen automatisiert, der Transport der Kassetten je nach Hersteller manuell oder ebenfalls automatisiert. Bei der manuellen Version sind die Kassetten in einem hallenseitig installierten Hängebahnsystem verfahrbar aufgehängt und werden mit Muskelkraft bewegt. Bei der automatisierten Version transportiert ein Schienenfahrzeug die Kassetten zwischen der stationären Beladevorrichtung, den Kassetten-Stellplätzen und der ebenfalls stationären Entladevorrichtung.

• Flexible Automation mit stationären Speicherelementen: Das System basiert auf der Idee eines Speicherturms – das heißt: ein fest im Produktionsraum installierter Stapel von bis zu 12 großflächigen (rund 2,5 Meter x 5 Meter) Speicherebenen, die über vorgeschaltete Be- und Entlade-Vorrichtungen sowie integrierte Transportbänder in jeder Ebenen beschickt und entleert werden können.

Der positive Effekt einer flexiblen Automation liegt darin, dass sie es unabhängig von der jeweiligen Situation an der Schlauchmaschine möglich macht, den Bodenleger immer mit der technologisch maximal erreichbaren Leistung zu betreiben. Um diesen Vorteil tatsächlich realisieren zu können, ist jedoch unter Umständen ein höherer Aufwand in der Auftragsplanung erforderlich.

Abb. 10.5.2.55: Speicherturm mit 12 Ebenen (Quelle: Eigene Darstellung)

Leersackpalettierer

Seit etwa 1985 werden Palettierroboter für das Stapeln fertiger Säcke auf Paletten eingesetzt. Ermöglicht wurden sie durch das Aufkommen der Servo-Antriebstechnik und leistungsfähiger Industriecomputer für die Bahnwegsberechnung. Ging es ursprünglich nur darum, das Personal am Ausgang des Bodenlegers einzusparen und anstrengende sich wiederholende (repetitive) Arbeit abzuschaffen, so sind Palettierer heute deswegen zum unverzichtbaren Bestandteil von Papiersacklinien geworden, weil das stark gestiegene Leistungspotenzial moderner Bodenleger mit mehr als 30 Paketen in der Minute jede manuelle Palettierung völlig überfordern würde. Auch die gestiegenen Qualitätsansprüche der Abfüller haben zu einer weitgehenden Durchdringung der Papiersackindustrie mit Palettierern beigetragen. Neben kantengeraden Palettenstapeln ist dies insbesondere die Forderung nach plan liegenden Paketen, die sich nur mit wenigen Säcken pro Paket erfüllen lässt und deswegen zu einem Anstieg der Paketfrequenz geführt hat. Aus diesem Grund finden die vergleichsweise langsamen KnickarmRoboter auch nur selten Verwendung. Portalroboter haben sich hier aufgrund ihrer Leistungsreserven durchgesetzt. Sie verfügen über zwei lineare Verfahrachsen (Brücke und Laufkatze) für die X- und Y-Richtung sowie eine Drehachse, die sich simultan bewegen lassen, um den Paketgreifer auf direktem Weg und unter beliebigem Drehwinkel an jeden Punkt einer definierten Palettierfläche zu führen.

Der Roboter ist mit dem Bodenleger über eine Förderstrecke verbunden, die auch einige Pakete kurzzeitig zwischenspeichern kann. Kurz vor der Aufnahme des Pakets durch den Greifer wird es exakt positioniert und ausgerichtet, dann angehoben, vom Greifer erfasst, an die gewünschte Position transportiert, dabei gegebenenfalls gedreht und dort aus geringer Höhe auf eine Palettierfläche abgeworfen. Die Palettierfläche ist ein teilbarer Tisch, der jeweils eine komplette Lage aufnimmt, dann auseinanderfährt und sie auf der darunterliegenden Palette beziehungsweise auf dem schon gebildeten Stapel ablegt. Der Palettierer verfügt über ein Leerpalettenmagazin, aus dem automatisch Leerpaletten abgezogen und auf eine vertikal verfahrbare Rollenbahn aufgelegt werden. Ein Hubsystem bringt diese zusammen mit der Leerpalette unter den Tisch und senkt den Stapel im Verlauf des Palettierzyklus kontinuierlich ab. In der Zeit, die für das Bilden einer Lage benötigt wird, presst das Hubsystem den Stapel von unten gegen den Palettiertisch, um den Stapel vorzuentlüften. Nach Erreichen der gewünschten Stapelhöhe senkt das System bis auf die Einlaufhöhe ab, sodass die volle Palette ab- und eine neue Leerpalette zulaufen können. Während des Palettenwechsels werden Pakete auf dem Palettiertisch sowie in der Zuführstrecke zwischengespeichert, sodass der Bodenleger davon nicht berührt wird. Die fertigen Paletten werden in der Regel mithilfe eines Gabelstaplers zur weiteren Lagerung beziehungsweise Bearbeitung abtransportiert. Dies geschieht jedoch auch über Rollenbahnsysteme.

Der Palettierer ist mit einer grafischen Benutzeroberfläche ausgestattet, die eine einfache Programmierung der einzelnen Lagenmuster und der Abfolge der Lagenmuster im Stapel erlaubt.