6.1.6 Auftragssysteme für Druckfarben und Beschichtungsmittel

Grundsätzlich bestehen die Druckwerke, für die Übertragung der Druckfarben und Beschichtungsmittel aus den folgenden Baugruppen:

• Tauchwalze oder Kammerrakel zur Übertragung der Farbe auf die Rasterwalze,

• Rasterwalze zur Übertragung der Farben auf die Druckform,

• Druckformzylinder zum Übertragen der Farbe auf das Druckmaterial sowie

• Gegendruck, damit bei der Farbübertragung das Druckmaterial nicht weggedrückt wird.

Abb. 6.1.18: Drei-Walzensystem mit Quetschbetrieb (Quelle: Eigene Darstellung)

Abb. 6.1.19: Drei-Walzensystem mit Rakelung (Quelle: Eigene Darstellung)

Abb. 6.1.20: Zwei-Walzensystem mit Kammerrakel (Quelle: Eigene Darstellung)

Abb. 6.1.21: Direktdruck auf Wellpappe (Quelle: Eigene Darstellung)

Damit die Farbe in der Farbwanne nicht eindickt oder die Farbbestandteile sich entmischen, ist ein kontinuierlicher Farbumlauf wichtig. Bei dieser Technik wird überschüssige Farbe zurück in den Farbbehälter geleitet und von dort wieder zum Druckwerk gepumpt. Dadurch ist eine optimale Verteilung der einzelnen Farbkomponenten gewährleistet.

Tauchwalzen sind gummibeschichtete Zylinder, die in der Druckfarbe rotieren und durch Quetschbetrieb die Farbe auf die Rasterwalze übertragen.

Kammerrakel bilden durch ihre Bauart eine vor äußeren Einflüssen geschützte Kammer, in die die Farbe gepumpt wird. Zwei dünne Stahlbleche mit einer Fase, die Rakel, streifen die überschüssige Farbe von der Rasterwalzenoberfläche. In den Näpfchen (Vertiefungen) der Rasterwalze bleibt eine definierte Farbmenge, die auf die Druckform übertragen wird. Überschüssige Farbe läuft zurück in die Farbwanne oder den Farbbehälter.

Abb. 6.1.22: Rakelsystem läuft parallel zur Rasterwalze (Quelle: Eigene Darstellung)

Das Rakelsystem läuft parallel zur Rasterwalze und liegt mit konstantem Druck an. Das negative Rakel hat die Aufgabe, die Stege der Rasterwalze abzurakeln und die Näpfchen zu füllen. Die Hauptaufgabe der positiven Rakel ist es, abzudichten. Die seitlichen Dichtungen an der Kammer schließen die Farben ein. Die Vorteile gegenüber offenen Farbwerken sind die konstante Farbübertragungsmenge und gleichbleiben-de Viskosität. Die Verdunstung von Lösemitteln in das Arbeitsumfeld wird reduziert.

Abb. 6.1.23: Negativ-Rakel (Quelle: Eigene Darstellung)

Vorteil des Negativ-Rakels: gleichbleibende Farbübertragungsmenge bei unterschiedlichen Druckgeschwindigkeiten. Nachteil: größerer Verschleiß an der Rasterwalze und Rakel.

Abb. 6.1.24: Positiv-Rakel (Quelle: Eigene Darstellung)

Vorteil des Positiv-Rakels: geringerer Verschleiß an der Rasterwalze und Rakel. Nachteil: Abhängigkeit von der Zylinderdrehzahl, bei größerer Druckgeschwindigkeit entsteht ein Staudruck unter dem Rakel, welcher das Rakel leicht anhebt und einen ungewollt größeren Farbauftrag verursacht.

Rasterwalzen sind Farbübertragungszylinder, die eine bestimmte Farbmenge auf die Oberfläche einer Druckform übertragen. Zur Farbübertragung wird die Rasterwalze mit einem bestimmten Druck an die Druckplatte gestellt. Austauschbare Rasterwalzen unterscheiden sich in der Anzahl der Näpfchen und durch das Farbübertragungsvolumen.

Beispiel:

• grobe Näpfchenanordnung: 80/21 mit 80 Näpfchen pro cm und einem Farbübertragungsvolumen von 21 cm³/m² (Flächendruck).

• feine Näpfchenanordnung: 400/4,2 mit 400 Näpfchen pro cm und einem Übertragungsvolumen von 4,2 cm³/m² (Rasterdruck)

Druckformzylinder übertragen an den erhabenen Stellen der Druckform die Farbe auf den Bedruckstoff. Ein Bildmotiv ist in einzelne Druckelemente (Punkte) aufgerastert, welche die Druckfarbe auf den Bedruckstoff übertragen.

Besonders beim Bedrucken flexibler Verpackungen ist ein genaues Abstimmen von Druckformraster und Rasterwalze notwendig. Das Verhältnis der Rasterweite auf der Druckform sowie in der Rasterwalze sollte ungerade sein. Im Idealfall hat die Rasterwalze fünfmal mehr Näpfchen als die Druckform Rasterpunkte aufweist.

Beispiel: Die Rasterweite auf der Druckform beträgt 48 L/cm, dann sollte die Rasterwalze mindestens (48 x 5) 240 Näpfchen pro cm haben. Die Farbwirkung und -menge kann durch das unterschiedliche Farbübertragungsvolumen der Rasterwalze beeinflusst werden.

Bei den Rasterwalzen werden auch zwei unterschiedliche Oberflächenmaterialien verwendet:

• verchromte Oberflächen, die beim Rakelbetrieb allerdings einen hohen Verschleiß aufweisen sowie

• Oberflächen mit einer Keramikbeschichtung, die sehr verschleißfest ist und sich beim Rakeleinsatz nur wenig abnutzt.

Druckwerke in Reihenbauweise haben für jedes Druckwerk einen Gegendruckzylinder. Zentraldruckmaschinen, bei denen die Druckwerke kreisförmig um einen großen Gegendruckzylinder angeordnet sind, werden überwiegend zum Bedrucken flexibler Materialien genutzt. Inkjet-Druckverfahren eignen sich besonders auch für kleine Auflagen. Die Farbe wird dabei berührungslos auf den Druckstoff gesprüht. Es gibt auch Kombinationen aus konventionellen Druckmaschinen und Inkjet-Druckköpfen. Hier spricht man von „Integrated Inkjet“.

Gegendruckzylinder erzeugen am Bedruckstoff einen Gegendruck, damit die Farbe gleichmäßig von der Druckform übertragen wird. Bei Druckwerken, die hintereinander angeordnet sind (Reihenbauweise) hat jedes Druckwerk einen Gegendruckzylinder. Diese Bauart ist häufig in Inlinedruckwerken zu finden.

Bei Zentralzylindermaschinen gibt es nur einen großen Gegendruckzylinder, um den die Druckwerke kreisförmig (satellitenförmig) angeordnet sind. Diese Bauart wird überwiegend zum Bedrucken von flexib-len Materialien verwendet.

Abb. 6.1.25: Reihenbauweise (Quelle: Eigene Darstellung)

Abb. 6.1.26: Zentralzylinderbauweise (Quelle: Eigene Darstellung)

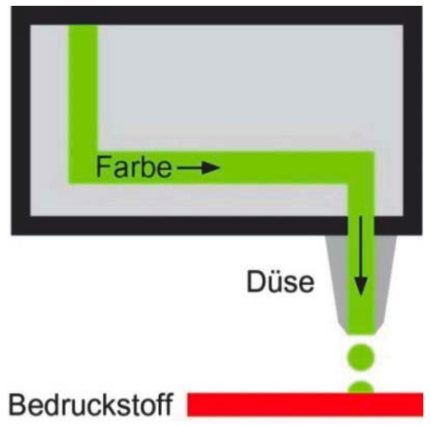

Inkjet-Verfahren sind digitale Druckverfahren, um Farbbilder oder Informationen auf Materialien zu drucken. Zur Erzeugung des Druckmotives werden Farbtropfen auf den Bedruckstoff gesprüht. Dieses Verfahren ermöglicht eine berührungslose Farbübertragung und eignet sich auch für starre Materialien, zum Beispiel Wellpappe. Mit dieser digitalen Lösung können kleine Mengen in unterschiedlichen Versionen und guter Druckqualität wirtschaftlich bedruckt werden.

Abb. 6.1.27: schematische Darstellung des Inkjet-Verfahrens (Quelle: Eigene Darstellung)

Integrated Inkjet, bei diesem Verfahren werden Inkjet-Druckköpfe und ein konventionelles Druckverfahren (zum Beispiel Flexodruck) kombiniert. Produktionsanlagen mit dieser Kombination werden als Hybridmaschinen bezeichnet. Diese Maschinen können variable Inhalte wie zum Beispiel Adressen oder fortlaufende Nummerierungen in einen konventionellen Druck eindrucken.

Tinten sind für unterschiedliche Technologien auf dem Markt, zum Beispiel Dye-Tinten, UV-stabile Pigment Tinte, UV-härtende Tinten auf Wasser- oder Silikonbasis, Gel-Farben, die beim Auftreffen auf den Bedruckstoff verfestigen, sowie Tinten auf Lösemittelbasis für Außenanwendungen.

Tinten sind immer flüssig. Das Farbmittel kann jedoch in unterschiedlichen Arten an der Flüssigkeit gebunden sein. Bei der Dye-Tinte ist das Farbmittel in einer Trägerflüssigkeit – allgemein: Wasser – gelöst. Für den Druck von Bildern oder Grafiken bieten diese Tinten gute Eigenschaften. Nachteilig ist eine relativ geringe Lichtechtheit und Empfindlichkeit gegenüber Feuchtigkeit.Tinten mit guten Druckeigenschaften und hoher Lichtbeständigkeit basieren auf Pigmenten, die sich nicht in einem Lösemittel auflösen.

(Quelle: Druck- und Medientechnik)