9.3.2 Kaschieren und Laminieren

Mit den Begriffen Kaschieren und Laminieren bezeichnet man Veredelungsverfahren, bei denen zwei Materialien (Bogen oder Rolle) unter Verwendung eines Klebstoffs miteinander verbunden werden. Der Klebeprozess findet im Drucknip zweier glatter oder mit einer Prägestruktur versehener, bei einigen Verfahren auch beheizbarer, Walzen statt. Das Walzenpaar wird als Kaschierwerk bezeichnet. Der Druck-nip ist die Stelle, wo sich Plattenzylinder / Gummituchzylinder sowie Gummituchzylinder / Gegendruckzylinder treffen (Druckspaltzone). Das Wort „nip“ stammt aus dem Englischen und heißt „Walzenspalt“ (Quelle: Leo.org)

Obwohl Kaschieren und Laminieren verfahrenstechnisch gesehen das gleiche bezeichnen, können sie doch auf folgende Weise unterschieden werden:

Von Kaschieren spricht man in der Regel dann, wenn die miteinander zu verbindenden Materialien undurchsichtig sind. So wird beispielsweise eine Graupappe mit marmoriertem Papier kaschiert, um daraus einen Briefordner oder eine Buchdecke herzustellen.

Von Laminieren spricht man, wenn eines der Materialien oder beide transparent sind. So wird beispielsweise ein Druckbogen mit einer transparenten Kunststofffolie laminiert, um damit eine äußerst hochwertige Druckveredelung zu erzielen. Verfahrenstechnisch gibt es also keine Unterschiede zwischen Kaschieren und Laminieren. Die Verfahren lassen sich aber nach der Art der verwendeten Klebstoffe wie folgt einteilen:

• Nasskaschierung mit einem wässrigen Klebstoff und

• Trockenkaschierung mit

• lösemittelhaltigen Klebstoffen,

• lösemittelfreien Klebstoffen,

• wässriger thermisch reaktivierbarer Dispersionsklebstoff,

• Wachs und

• thermisch reaktivierbaren Klebstoffen.

Kaschierungen und Laminierungen werden sehr häufig im Wesentlichen für dekorative Zwecke eingesetzt. Dafür ist der Briefordner ebenso ein Beispiel wie die Veredelung eines Druckbogens mit einer Folienlaminierung. Letzteres stellt wegen der besonderen Glanzwirkung und mechanischen Festigkeit die höchste Form der Druckveredelung dar.

Kaschierungen und Laminierungen von Papier mit Kunststofffolien stellen aber auch die Kombination von Papier mit einer porenfreien Schicht dar, wie es notwendig ist, um Papier gas- beziehungsweise flüssigkeitsdicht zu machen (vgl. Abschnitt 9.3.1.3. Extrusionsbeschichtung). Laminate aus Papier und Kunststofffolie werden deshalb auch zur Herstellung von vor allem flexiblen Verpackungen verwendet, bei denen die Packstoffe besondere Sauerstoff-, Aromastoff- oder Flüssigkeitsdichtigkeiten aufweisen müssen.

Merkmale der jeweiligen Verfahrenstechniken des Kaschierens beziehungsweise Laminierens sind:

Nasskaschieren

Wie erwähnt, ist das Verfahren durch die Verwendung eines wässrigen Klebstoffs gekennzeichnet. Das bedingt, dass mindestens eines der Materialien für Wasserdampf durchlässig sein muss. Der Grund dafür wird am Verfahrensschema in Abbildung 9.3.15 deutlich.

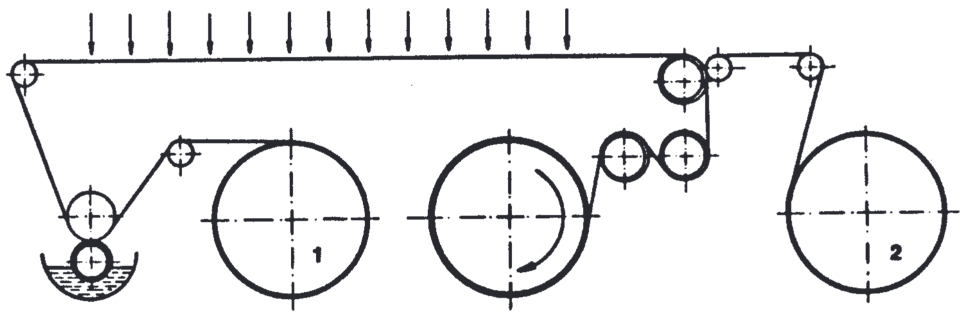

Abb. 9.3.15: Verfahrensschema der Nasskaschierung. Erläuterungen im Text. (Quelle: Eigene Darstellung)

Die abgewickelten Bahnen (1) und (2) durchlaufen nach dem Auftrag des wässrigen Klebstoffs das Kaschierwerk, in dem beide Bahnen mithilfe eines Walzenpaares fest zusammengepresst und miteinander verklebt werden. Danach durchlaufen sie einen Trockner, in dem das durch den Klebstoff eingetragene Wasser entfernt wird. Vor dem Aufwickeln muss das Fertigprodukt auf Raumtemperatur abgekühlt werden. Der Trocknungsprozess ist nur möglich, wenn das durch die Wärmezufuhr verdampfte Wasser entweichen kann. Je nach Zusammensetzung des Verbundes können verschiedene wässrige Klebstofftypen verwendet werden (vgl. Abb. 9.3.16).

| Materialbahn 1 | Materialbahn 2 | Klebstoffarten |

| Papier / Karton / Pappe | Papier | Dispersionsklebstoff, Stärkeklebstoff, Glutinklebstoff |

| Kunststofffolie | Dispersionsklebstoff, 1‐ oder 2‐komponentig, lösemittelfreie Klebstoffe | |

| Aluminiumfolie | Wasserglasklebstoff, Extrusions‐/ Wachsbeschichtung |

Abb. 9.3.16: Tabelle zur Wahl des Klebstoffs bei der Nasskaschierung (Quelle: Eigene Darstellung)

Trockenkaschieren

Kennzeichen aller Trockenkaschierverfahren ist, dass der Kaschierklebstoff ohne flüchtige Inhaltsstoffe ist, wenn im Kaschierwerk die beiden Bahnen des Verbundes miteinander verbunden werden. Er muss aber immer noch so viel Restklebrigkeit aufweisen, dass eine sichere Verbindung zur zweiten Bahn möglich ist. Die Herstellung von Restklebrigkeit kann durch beheizbare Walzen des Kaschierwerkes unterstützt werden. Ein Verfahrensbeispiel für das Trockenkaschieren zeigt Abbildung 9.3.17.

Abb. 9.3.17: Verfahrensschema der Trockenkaschierung. Erläuterungen im Text. (Quelle: Eigene Darstellung)

Der Kaschierklebstoff wird auf die Bahn (1) aufgetragen und dann getrocknet. Das Kaschierwerk, in dem die Bahn (1) mit der Bahn (2) vereinigt wird, muss gegebenfalls beheizbare Walzen aufweisen, um den trockenen Klebstofffilm thermisch reaktivieren zu können. Zum Verfahren des Trockenkaschierens gibt es zahlreiche Varianten. Wird statt eines lösemittel- beziehungsweise wasserfreien Klebstoffs ein lösemittelfreies 1- oder 2-komponentiges Klebstoffsystem oder ein Wachs beziehungsweise Hotmelt eingesetzt, kann auf den Trockner verzichtet werden. Die Bauform solcher Kaschiermaschinen vereinfacht sich entsprechend (vgl. Abbildung 9.3.18).

Schmelzklebstoffe, auch Heißklebstoffe, Heißkleber, Hotmelt genannt, sind lösungsmittelfreie und bei Raumtemperatur mehr oder weniger feste Produkte, die im heißen Zustand auf die Klebefläche aufgetragen werden und beim Abkühlen eine feste Verbindung herstellen.

Für spezielle Kaschieraufgaben können auch mit Hotmelt vorbeschichtete Papiere und Folien eingesetzt werden, deren Klebstoffbeschichtung dann unmittelbar vor dem Kaschierwerk oder durch beheizte Walzen im Kaschierwerk durch Wärmezufuhr thermisch reaktiviert werden.

Abb. 9.3.18: Verfahrensschema zum Trockenkaschieren mit einem lösemittelfreien 1- oder 2-komponentigen Klebstoff oder Wachs beziehungsweise Hotmelt. (Quelle: Eigene Darstellung)

Beflocken

Das Beflocken ist ein Veredelungsverfahren, bei dem Papier mit einer Schicht aus kurzen Fasern, dem Flock, versehen wird; dabei wird die Faser mit einem Dispersionsklebstoff senkrecht stehend auf der Papieroberfläche fixiert. In Abbildung 9.3.19 ist der Verfahrensablauf schematisch dargestellt. Grundlage des Verfahrens ist die elektrische Aufladung der Fasern, die dann in einem Hochspannungsfeld senkrecht in den Klebstofffilm hineingeschossen werden. Nach dem vollständigen Verfestigen des Klebstofffilms sind die Fasern fest mit dem Papier verbunden. Nicht gebundene und überschüssige Fasern werden abgesogen und zurückgeführt.

Abb. 9.3.19: Verfahrensschema des Beflockens (Quelle: Eigene Darstellung)

Durch Beflockung erhalten Verpackungen eine samtige, textile, Anmutung, die im Wesentlichen dekorativen Zwecken dient und die Werbewirksamkeit steigert. Das wird auch durch die tastbare, also haptische, Wahrnehmbarkeit gefördert.

Das Beflocken kann vollflächig oder lokal begrenzt in Form einer vorgegebenen Kontur erfolgen. Im letzteren Fall muss der Klebstoff entsprechend der gewünschten Kontur drucktechnisch – zum Beispiel mittels Siebdruck – auf das Papier aufgebracht werden.