10.5 Herstellung von flexiblen Packmitteln

10.5.1. Beutelmaschinen für Papierbeutel

Abb. 10.5.1: schier unerschöpfliche Designvielfalt – Beutel mit und ohne Flach- beziehungsweise Kordelgriff sowie mit und ohne Sichtfenster.

Maschinentypen in Anwendung

Zur Herstellung von Beuteln aus Papier werden dem Beuteltyp entsprechende spezifische Maschinen eingesetzt.

1. Flach- und Seitenfaltenbeutelmaschine >> Flach- und Seitenfaltenbeutel

2. Blockbodenbeutelmaschine >> Blockbodenbeutel, Papiertragetaschen mit Griff

3. Kreuzbodenbeutelmaschine >> Kreuzbodenbeutel

4. Spitztütenmaschine >> Spitztüten

Heutzutage dominieren Maschinen für Flach- und Seitenfaltenbeutel, gefolgt von Blockbodenbeutel- und Tragetaschenmaschinen. Spitztütenmaschinen führen ein Nischendasein.

Abb. 10.5.2: Flach- und Seitenfaltenbeutelmaschine MATADOR NG (Quelle: Garant Maschinenhandel GmbH)

Abb. 10.5.3: Blockbodenbeutelmaschine TRIUMPH 2-T8 (Quelle: Garant Maschinenhandel GmbH)

Abb. 10.5.4: Kreuzbodenbeutelmaschine (Quelle: Garant Maschinenhandel GmbH)

Abb. 10.5.5: Spitztütenmaschine (Quelle: Garant Maschinenhandel GmbH)

Da jede Beutelmaschine nur einen gewissen Formatbereich abdeckt, werden zur Herstellung eines Beuteltyps unterschiedlich große Maschinen benötigt. Die heutzutage am meisten eingesetzten Maschinen sind hauptsächlich Typen zur Herstellung von Flach- und Seitenfaltenbeuteln. Diesen folgen mit Abstand Blockbodenbeutel- und Tragetaschenmaschinen. Ende der 90er-Jahre beziehungsweise Anfang 2000 wurde viele Überarbeitungen und Neuentwicklungen im Beutelmaschinenbereich getätigt. Viele mechanische Komponenten wurden durch DC-Servomotoren abgelöst. Als Servomotor werden spezielle Elektromotoren bezeichnet, die die Kontrolle der Winkelposition ihrer Motorwelle sowie der Drehgeschwindigkeit und Beschleunigung erlauben. (Mehr Informationen: https://de.wikipedia.org/wiki/Servomotor) Touchscreens mit produktorientierten Benutzeroberflächen ersetzten konventionelle Bedienpulte. Jobspeicher in der Maschinensteuerung helfen dem Anlagenführer, Rüstzeiten zu minimieren.

Diese Evolution im Beutelmaschinenbereich hat allerdings nicht alle Anlagenzweige erreicht. Kreuzbodenbeutel- und Spitztütenmaschinen sind überwiegend Altbestände und werden zur Herstellung von Retro- und Nischenprodukten eingesetzt. In den 80er-Jahren sind viele Kreuzbodenbeutel- und Spitztütenmaschinen verschrottet worden, da ihre Erzeugnisse im Massenmarkt von Falten- und Blockbodenbeutel abgelöst worden waren. Genutzt wird die Spitztüte heute noch beispielsweise als Packmittel für Pommes Frites; gebräuchlich ist sie auch noch für das Verpacken von Obst und Gemüse auf dem Wochenmarkt oder zum Verpacken von Süßigkeiten auf dem Weihnachtsmarkt oder der Kirmes.

Grundsätzlich arbeiten alle Beutelmaschinen nach dem gleichen Muster: Es beginnt mit der Abwicklung der Außenbahn. Dann folgen das Hintergestell, die Schlauchbildung, die Hauptmaschine und die Ablage. Auch wenn für jeden Beutel ein anderer Maschinentyp benötigt wird, weisen diese doch eine Vielzahl von ähnlichen beziehungsweise gleichen Grundkomponenten auf.

Dazu zählen:

1. Abwicklung mit Bremssystem für die Materialrolle,

2. Bahnführungsteile wie Leitwalzen etc.,

3. Hintergestell zur Aufnahme von verfahrensnotwendigen Stationen wie Vorzug, Perforation, Klebstoffauftrag auf die Längsnaht, Einschnitteinrichtung, Lochung, Daumenloch etc.,

4. Schlauchbildung,

5. Hauptvorzug für den Papierschlauch,

6. Schlauchtrennung und Transport der Schlauchabschitte,

7. Bodenfalz/Bodenmacherzylinder,

8. Bodenklebung,

9. Bodenschließung sowie

10. Ablagetisch mit Zähleinrichtung.

Aufbau Beutelmaschine von der Rolle arbeitend

| 1 | Abwicklung Außenbahn | 4 | Hauptmaschine |

| 2 | Hintergestell | 5 | Ablagetisch |

| 3 | Schlauchbildung |

Abb. 10.5.6: Diese Abbildung zeigt von rechts nach links grundsätzlich die Produktionsschritte einer Beutelmaschine von der Abwicklung der Außenbahn bis zur Ablage des fertigen Beutels.

Als weitere Gemeinsamkeit kann man die Verarbeitung von Rollenmaterial ansehen. Mehr als 95 Prozent der Beutelmaschinen arbeiten von der Rolle und trennen den Papierschlauch über Perforation oder Rotationsmesser in Einzelabschnitte. In einigen Teilbereichen wie bei Warenversandbeuteln und Papier-tragetaschen gibt es allerdings Maschinenkonstruktionen, die vom Blatt arbeiten und mit Stapelanlegern ausgerüstet sind.

Flach- und Seitenfaltenbeutelmaschinen

Abb. 10.5.7: Auswahl verschiedener Flach- und Seitenfaltenbeutel mit und ohne Fenster und mit verschiedenen Perforierungen

Abb. 10.5.7: Auswahl verschiedener Flach- und Seitenfaltenbeutel mit und ohne Fenster und mit verschiedenen Perforierungen

Flach- und Seitenfaltenbeutel wurden in der Vergangenheit auf verschiedenen Maschinentypen produziert, die sich sehr ähnelten, jedoch unterschiedliche Trennsysteme für den Papierschlauch einsetzten. Dazu zählten Schlägerprinzip, Rotacut [Bisley & French], Teilperforation + rotierendes Messer im Transport und Vollperforation im Hintergestell. In breiter Anwendung ist heute nur noch die Vollperforation im Hintergestell – die Anlagen werden auch als Perforier-und Abreißmaschine bezeichnet. Durch eine vom Endkunden geforderte höhere Komplexität der Packmittel sind viele Maschinen mit Sondereinrichtungen und Zusatzaggregaten ausgestattet.

Maschinelle Fertigung von Flach- und Seitenfaltenbeuteln

Abb. 10.5.8: Flach- und Seitenfaltenbeutelmaschine MATADOR NG mit Bahntrenneinrichtung, Sichtstreifen, Inlinedruckwerk, Heißnadelperforation und Etikettierer (Quelle: Garant Maschinenhandel GmbH)

Abwicklung für die Materialrollen

Da bei der Beutelherstellung überwiegend Rohmaterialien im Endlos-Verfahren verarbeitet werden, benötigt man eine Abwicklung zur Aufnahme der Rollen. Weitere Aufgaben der Abwicklung sind das seitliche Positionieren der Rolle und der Aufbau einer für den Prozess benötigten Bahnspannung, um ein Verlaufen der Bahn zu verhindern (schwimmende Bahn). Diese Eigenschaften werden durch den Einsatz von Seitenregisterverstellung und Bahnspannungsregelung gewährleistet.

| 1 | Schwenkarme (Antriebs- und Bedienungsseite) |

| 2 | Wickelwelle |

| 3 | Materialrolle |

| 4 | Pneumatische Füllpistole |

| 5 | Schiebelager |

Abb. 10.5.9: Komponenten der Materialabwicklung

Funktionsweise der Bahnspannungsregelung

Um die Materialbahn auf einer annähernd konstanten Spannung zu halten, ist es erforderlich, die Materialrolle während des Abrollens abzubremsen. Das Abbremsen wird durch ein Bremselement zum Beispiel eine Scheibenbremse, eine Magnetpulverbremse oder einen Bremsmotor erreicht. Da der Durchmesser der Materialrolle und damit auch der Angriffspunkt der Bahnzugkraft laufend abnimmt, muss auch das Bremsmoment entsprechend verringert werden. Diese Forderung erfüllt eine Bahnspannungseinrichtung. Die Aufgabe der Einrichtung besteht darin, Bahnspannungsänderungen auszugleichen, die sich durch die Durchmesseränderung der Materialrolle ergeben. Der Ultraschallsensor misst den Abstand zur Materialrolle, aus dem der Durchmesser der Materialrolle berechnet wird.

Am Touch-Panel wird der Sollwert für die Bahnspannung eingegeben. Aus diesem Wert resultiert der erforderliche pneumatische Luftdruck, der durch einen elektropneumatischen Regler auf die Pneumatik-Zylinder (4; SK01) der Pendelwalze (3; SK01) wirkt. Die Pendelwalze (3; SK01) befindet sich in senkrechter Stellung, wenn die Bahnspannung und das Bremsmoment im Gleichgewicht stehen.

Beim Anfahren oder Anhalten der Maschine kann es zu Bahnspannungsschwankungen in der Materialbahn kommen. Bei diesen Schwankungen bewegt sich die Pendelwalze (3; SK01) nach links oder rechts. Bewegt sich die Pendelwalze (3; SK01) sehr weit nach links oder rechts, so ändert sich das Bremsmoment des Bremselementes, um die Pendelwalze (3; SK01) wieder in die Senkrechte Stellung zu bringen.

| 1 | Materialbahn | 2 | Umlenkwalzen |

| 4 | Pneumatikzylinder | 5 | Bremsmotor |

| 3 | Pendelwalze |

Abb. 10.5.10: schematische Darstellung der Bahnspannungsregelung mit Pendelwalze in der Abwicklung

Maschinen die Rolle/Rolle arbeiten – zum Beispiel Druckmaschinen und Rollenschneider – benötigen zusätzlich noch einen Aufwickler, der aus der veredelten Materialbahn wieder eine Rolle bildet. Für eine störungsfreie Weiterverarbeitung sollten Rollen immer kantengerade und klanghart gewickelt sein.

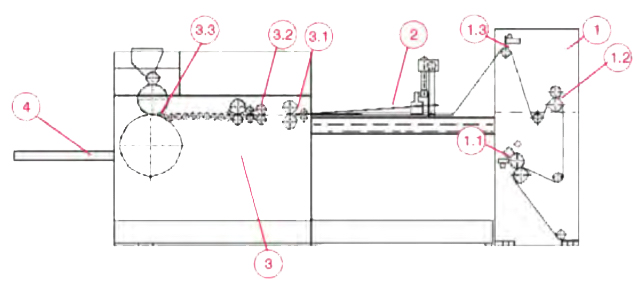

| 1 | Hintergestell | 2 | Schlauchbildung | 3 | Hauptmaschine |

| 1.1 | Vorzug Hintergestell | 3.1 | Hauptvorzug | ||

| 1.2 | Perforierstation | 3.2 | Festhalte- & Abreißstation | ||

| 1.3 | Längsklebung | 3.3 | Bodenklebestation & Falzzylinder | ||

| 4 | Ablagetisch & Zählung |

Abb. 10.5.11: Funktionsblöcke der Hauptmaschine

Vorzüge

Die Vorzüge im Hintergestell (siehe Position 1.1 im vorangegangenen Schema) und der Hauptmaschine (siehe Position 3.1 im vorangegangenen Schema) sorgen für den Materialtransport/-vorzug in Bahn- beziehungsweise in Schlauchform und bauen die für die im Materialkontakt stehenden Bearbeitungsstationen wie Perforation, Klebstoffauftrag auf die Längsnaht, Schlauchbildung etc. notwendige Bahnspannung auf. Die Bahnspannung kann vom Anlagenführer beeinflusst werden, um unterschiedlichen Materialien gerecht zu werden. Früher ging das mechanisch über Handräder und Drehzahlüberlagerungsgetriebe. Durch den Einsatz von Servomotoren geschieht dies heute auf elektronischem Wege.

Abb. 10.5.12: Vorzug im Hintergestell

Abb. 10.5.13: Vorzug in der Hauptmaschine

Perforierstation

Die für die Beutelherstellung benötigte Perforation wird im Hintergestell eingebracht. Die Station besteht in der Regel aus einer gummierten Gegenwalze, die von der Materialbahn umschlungen wird und dem Perforationsbalken, der die Perforiermesser trägt. Der Perforationsbalken kann je nach Ausführung mit ein bis vier Nutzen bestückt werden und wird in der Regel mit einem Servomotor angetrieben. Bei älteren Maschinen muss hier je nach Beutellänge noch eine Umfangsänderung durch den Einsatz unterschiedlicher Zwischenstücke vorgenommen werden. Je nach Ausführung der Perforation lassen sich unterschiedliche Klappenlängen und Klappenformen erzielen. Ohne ausreichende Perforation ist ein sauberes Trennen der Schlauchabschnitte nicht möglich.

Abb. 10.5.14: Perforationsbalken

Abb. 10.5.15: Perforationsschienen

Abb. 10.5.16: schematische Darstellung, wie ein Schlauch gefaltet wird, aus dem am Ende durch Perforation Schlauchstücke für die Weiterverarbeitung zu Beuteln entstehen

Schlauchbildung

Abb. 10.5.17: Schlauchbildung in Richtung Hintergestell

Abb. 10.5.18: Seitenansicht Schlauchbildung

In der Schlauchbildung wird die Papierbahn zu einem geklebten Papierschlauch geformt. Der Querschnitt des Papierschlauchs beziehungsweise des Beutels wird durch die Ausführung und Breite des Formatblechs bestimmt. Für Flachbeutel wird nur ein Blech benötigt. Bei Seitenfaltenbeuteln benötigt man ein Formatblech, das aus dem Ober- und Unterblech besteht. Zwischen diesen beiden Blechen werden mit den Seitenfalten-schienen/-rollen die Falten eingelegt. Um die Papierbahn bei der Schlauchbildung sicher führen zu können, kommen noch weitere Elemente wie Führungsstäbe, Anlaufrollen und Schrägrollen zum Einsatz. Formatbleche sind in der Regel Festformate – das heißt: Sie sind in der Schlauchbreite nicht variabel. Die Seitenfaltenbreite kann jedoch durch die Eintauchtiefe der Seitenfaltenschienen -rollen im Formatblech variiert werden. Je nach Maschinenausstattung kann die Schlauchbildung auch zweibahnig erfolgen.

Abb. 10.5.19: Vakuumblech

Eine weitere Möglichkeit zur Schlauchbildung sind Vakuumbleche. Hier sind die Formatbleche in allen Fällen Festformate – das heißt: Die Seitenfalten sind auch fix. Die Formatbleche sind als Hohlkammerprofil ausgeführt und an bestimmten Stellen mit Vakuumbohrungen versehen, durch die die Papierbahn angesaugt und geführt wird. Bei dieser Art der Schlauchbildung ist die mechanische Belastung der Papierbahn durch Bahnführungsteile sehr reduziert.

Klebstoffauftrag auf die Längsnaht beziehungsweise Längsklebung

Im Schema der Abbildung 10.5.11 ist dies unter Position 1.3 dargestellt.

Abb. 10.5.20: (1) Klebstoffauftragskopf, (2) Vorratsbehälter mit pneumatischer Leimpumpe

Abb. 10.5.21: Bahnrisssensor

In der Längsklebung wird eine Klebstoffspur auf eine Materialkante aufgetragen die für den seitlichen Verschluss der zum Schlauch geformten Papierbahn benötigt wird. Die Standardanwendung ist eine Klebstoffdüse, die von einer pneumatisch angetriebenen Düse für Kaltleim gespeist wird. Die Klebstoffauftragsmenge kann stufenlos geregelt werden und wird proportional der Bahngeschwindigkeit angepasst. Bei der Längsklebung von Sichtstreifenbeuteln kommt meistens Hotmelt (Schmelzklebstoff) zum Einsatz.

Festhalte- und Abreißstation (3.2)

Die Festhalte- und Abreißstation sorgt für die Trennung der vorperforierten Materialbahn in Einzelabschnitte. In der Regel besteht diese Station aus oberen und unteren Festhaltewalzen, oberen und untere Vorholerwalzen/-rollen sowie oberen und unteren Abreißwalzen. Die Festhaltewalzen laufen immer etwas langsamer als die Bahngeschwindigkeit, um keine Schläge, die beim Abreißen entstehen, in die Bahn zu übertragen. Die Abreißwalzen laufen immer schneller als die Festhaltewalzen, da zum „Abreißen“ des Schlauches immer eine Geschwindigkeitsdifferenz benötigt wird. Der Kontakt zum Schlauch wird über Leisten, die in die Walzen eingefräst beziehungsweise eingeschraubt sind, hergestellt. Die Prozesslänge erstreckt sich nur über einige Grad des Walzenumfangs, da sich sonst – bedingt durch den Geschwindigkeitsunterschied von Bahn zu Festhaltewalzen – ein zu großer Materialstau bilden würde, der von der Vorholerstation nicht mehr ausgeglichen werden kann.

| 1 | obere Festhaltewalze | 1a | untere Festhaltewalze |

| 2 | obere Abreißwalze | 2a | untere Abreißwalze |

Abb. 10.5.23: schematische Darstellung der Vorzug- & Abreißstation

Bändertransport/Klebstoffauftrag auf den Boden und Bodenklebung/Bodenfalzung

Nach der Trennung des Schlauches in Einzelabschnitte übernimmt ein Zwischentransport mit Bändern oder Rollen die Überleitung des Schlauches zum Falzzylinder. Hier erfolgen die für den Keilboden notwendige Bodenfalzung und der Bodenklebstoffauftrag. Ein Andrückblech sorgt für die Umlegung der Bodenklappe, bevor Transportrollen und Rundriemen für ein sicheres Abstellen des Produktes auf dem Ablagetisch sorgen.

Ablage mit Zählvorrichtung

Beim Abstellen der Beutel auf dem Ablagetisch werden nach einer vorwählbaren Menge Zählmarken gesetzt. Dieses ermöglicht eine gleichbleibende Paketbildung und Befüllung der Umverpackung.

| 1 | Falzzylinder |

| 2 | Falzmesser |

| 3 | Leimschiene |

| 4 | Zange |

| 5 | Andrückblech |

| 6 | Transportrollen |

Abb. 10.5.24: Falzzylinder mit Ablagetisch eine Faltenbeutelmaschine – die Nummerierung zeigt, wo sich was befindet

Inlinedruckwerke

Flexodruck-Inlinedruckwerke stehen in Line mit der Beutelmaschine. Sie folgen in der Line der Abrollung nach und ermöglichen das Bedrucken der Papierbahn.

Abb. 10.5.25: Inline-Druckwerk LINAFLEX NL (Quelle: Garant Maschinenhandel GmbH)

Abb. 10.5.26: Sichtstreifeneinrichtung: Der durchsichtige Sichtstreifen ist links im Vordergrund auf der Bahn gut zu erkennen.

Hier wird ein Teil der Papierbahn durch ein transparentes Material (in der Regel OPP) ersetzt. Durch den Sichtstreifen hat man einen Blick auf das Füllgut. OPP steht für „Orientierte Polypropylen-Folie“. Dabei wird eine Folie aus Polypropylen in Längs- oder Querrichtung oder in beide Richtungen (Biaxial) gereckt. Dadurch lässt sich die Stärke und das Gewicht pro Quadratmeter der Folie definieren. Ebenso können durch das Recken der Folie die mechanischen Eigenschaften verbessert, die Transparenz erhöht, die Kältebeständigkeit verbessert und die Gasdurchlässigkeit vermindert werden. (Quelle: www.schweizer-verpackung.ch/html/opp-folie.html)

Abb. 10.5.27: Fensterstanze im betrieblichen Umfeld

Mit Fensterstanzen kann partiell ein Teil der Papierbahn ausgestanzt werden. Fensterstanzen werden oft mit Zettelgebern oder ähnlichen Aggregaten kombiniert, die ein transparentes Material auf die Bahn applizieren können. Der Zweck ist wie bei der Sichtstreifeneinrichtung eine optische Präsentation des Füllgutes. Der Zettelgeber ist nicht erforderlich, wenn man einen Beutel ohne Fenster produzieren möchte, oder das Loch im Beutel (zum Beispiel bei einem Kerzenbeutel) nicht verschlossen werden soll.

Klappenapparat

Abb. 10.5.28: Beutel mit Klappe. Oben zu sehen sind die Wicket-Lochungen.

Zur Fertigung von Klappen bezüglich Länge und Lage werden Klappenapparate benötigt. Diese sind in die Maschinen integriert oder nachgeschaltet. Typische Anwendungen sind Geschenkbeutel mit Verschlussstreifen oder Industrieverpackungen wie Brotbeutel mit Thürlings-/Wicketlochung, die maschinell abgefüllt werden.

Thürlings-/Wicketlochungen werden benötigt, um die Beutel maschinell abzufüllen. In die Löcher werden dazu Stahl-Bügel eingeführt und dann aufgehängt. Beutel werden von Herstellern lose oder zu Paketen zusammengefasst geliefert. Dabei werden die Beutel durch Transportdorne, die Löcher an einem Ende (oder Rand) der Beutel durchsetzen und die Beutel als Paket zusammenhalten, geliefert. Diese Löcher mit verschiedenen Durchmessers werden auch „Thürlingslöcher“ genannt. Der Benutzer der Beutel muss den Transportdorn aus dem Beutel-Paket herausziehen und das Paket auf einen Dorn an einer Verpackungsmaschine (Thürlingsmaschine oder andere) aufsetzen.

Lochstanzen

Mit Lochstanzen werden sogenannte Wicket- oder Thürlingslöcher in den Beutel gestanzt. Mit Hilfe dieser Löcher können die Beutelpakete in Auffüllmaschinen aufgenommen werden.

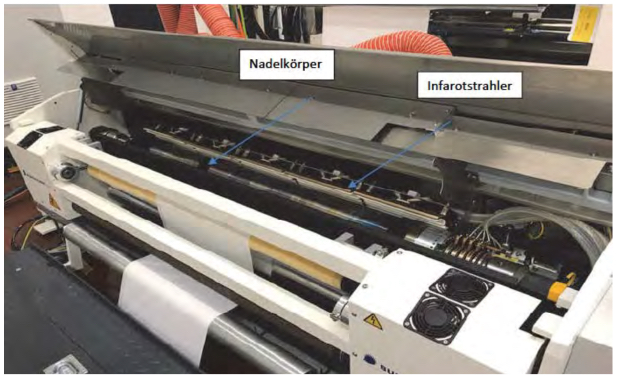

Heißnadelperforation

Die Heißnadelperforation ermöglicht die Einbringung von kleinen Löchern in einen thermoplastischen Werkstoff (zum Beispiel OPP) und wird für die Belüftung des Füllgutes benötigt. Die typische Anwendung ist zum Beispiel die Heißabfüllung von Brot, da es dort zur Bildung von Kondenswasser durch ein „Schwitzen“ des heißen Brotes kommen würde.

Viele thermoplastische Folien wie zum Beispiel PP müssen heiß perforiert werden, um die Reißfestigkeit zu erhalten. Eine elektrisch erhitzte und bahnsynchron angetriebene Nadelwalze in Verbindung mit einer hitzefesten Gegenwalze garantieren absolut runde Löcher mit sauber verschweißten Rändern. (Quelle: https://www.afs.biz/?pid=41&site_usesDetail_cid=12&site_usesDetail_nid=13)

Abb. 10.5.29: Perforieren einer Folie durch Heißnadelperforation

Verschlussstreifenspender / Etikettierer / Zettelgeber / Netzaggregat

Diese Einrichtungen sind Zusatzaggregate, die unterschiedliche Materialien auf die laufende Materialbahn applizieren können. Das können selbstklebende Etiketten oder Verschlussstreifen sein. Zettelgeber beziehungsweise Netzaggregat kommen meistens in Verbindung mit einer Fensterstanze zum Einsatz. Das in den Beutel gestanzte Fenster wird mit einem durchsichtigen Material hinterlegt, um Sicht auf das Füllgut zu ermöglichen.

Ablagesammler

Abb. 10.5.30: Ablagetisch eine MATADOR NG (Quelle: Garant Maschinenhandel GmbH)

Den Ablagesammler kann man praktisch als Teilautomation, für die Paketbildung und die Paketabnahme bezeichnen. Die Beutelpakete werden nach dem Erreichen der vorgegebenen Stückzahl von der vertikalen in die horizontale Lage gebracht und weiter transportiert, je nach Anforderung kann eine Fädelung beziehungsweise Bündelung nachgeschaltet werden.

Blockbodenbeutel- und Tragebeutelmaschinen

Blockbodenbeutelmaschinen sind seit Anfang der 1950er-Jahre auf dem Markt – und die auf ihnen produzierten Erzeugnisse finden in zahlreichen Verpackungslösungen ihre Anwendung. Blockbodenbeutel werden oft für die industrielle Abfüllung von Zucker, Mehl, Hülsenfrüchte, Kaffee, Tee, Grillkohle, Tiernahrung, Tierhygieneprodukte und Bauprodukte eingesetzt. Durch den sich beim Auffalten entstehenden Boden hat der Blockbodenbeutel sehr gute Standeigenschaften. Er eignet sich hervorragend zum Abfüllen von Schüttgütern.

Der Begriff „Schüttgut“ bezeichnet ein körniges oder auch stückiges Gemenge, das in einer schüttfähigen Form vorliegt. Bestimmt werden die Eigenschaften von Schüttgut durch die Korngröße und die Kornverteilung sowie die Schüttdichte, den Schüttwinkel, die Feuchtigkeit und die Temperatur.

| Rechenbeispiel: Berechnung der Beutelgröße für 1 Kilogramm Mehl 1.000 (Liter) / 610 (min. Fülldichte) = 1,36 l 1,36 l sind 1.360 cm³ / Beutelbreite (10,5 cm) = 129/6,5 cm (Bodenbreite) = 19,926 Schütthöhe bei dem Beutelformat 10,5 cm x 6,5 cm | |||

| Beispielhafte Schüttdichten einiger gängiger Füllgüter (in t/m³) | |||

| Füllgut | Zustand | Min. Fülldichte | Max. Fülldichte |

| Beton | Stein | 2,08 | 2,40 |

| Getreide, Mehl | Mehl | 0,61 | 0,64 |

| Kaffee | geröstet | 0,35 | 0,41 |

| Kochsalz | 0,67 | 0,80 | |

| Sand | DIN, nass | 2,10 | 2,10 |

| Zement | DIN, gerüttelt | 1,90 | 1,90 |

(Quelle: http://www.bv-net.de/deutsch/080_service/08600_schuettguttabelle.htm)

Abb. 10.5.31: Blockbodenbeutel für Lebens- und Genussmittel

Abb. 10.5.32: Blockbodenbeutel für zum Beispiel Tiernahrung, Kohlen, Gemüse

Bedingt durch diese Eigenschaft und dem zusätzlichen ökologischen Aspekt der besseren Umweltverträglichkeit wird der Blockbodenbeutel mit eingeklebten Griffen auch gerne als Alternative zur Polytragetasche eingesetzt.

Abb. 10.5.33: fast unbegrenzte Designvielfalt: Blockbodenbeutel mit Kordel- und Flachgriffen

Im englischsprachigen Raum wird der Blockbodenbeutel als SOS-Bag bezeichnet (SOS = in diesem Fall die Abkürzung für „Self Opening System“). Bei den heute erhältlichen Maschinen unterscheidet man zwischen einformatigen und den variablen Maschinen. Erstere werden überwiegend zur Produktion von sehr einfachen Blockbodenbeuteln eingesetzt – dazu zählen Fast Food-Verpackungen. In Europa sind überwiegend formatvariable Maschinen anzutreffen. In dem Segment gibt es dann Klein-, Mittel- und Großformat-Maschinen. Kleine Beutelformate reichen von Beutelbreiten zwischen rund 50 und 230 Millimetern – das entspricht Volumina von 0.15 Litern bis zu 5 Litern. Als mittlere Formate gelten Breiten bis zu 320 Millimetern und Volumina bis zu 10 Litern. Großformate reichen bis zu Breiten von 540 Millimetern und Volumina bis zu 60 Litern.

Abb. 10.5.34: Blockbodenbeutelmaschine TRIUMPH 2 B (Quelle: Garant Maschinenhandel GmbH)

Abb. 10.5.35: Blockbodenbeutelmaschine TRIUMPH 3 MR (Quelle: Garant Maschinenhandel GmbH)

Um den Marktanforderungen gerecht zu werden, können Blockbodenbeutelmaschinen mit einer Vielzahl an Zusatzeinrichtungen kombiniert werden. Ein Großteil wie Fensterstanze, Ablagesammler, Zettelgeber, Netzaggregat, Lochstanze, Sichtstreifeneinrichtung sind identisch oder sehr verwandt mit den in Faltenbeutelmaschinen verwendeten Aggregaten. Weitere Zusatzeinrichtungen wie Tragegriffaggregate, Fütterungseinrichtung, Bodendeckblattaggregat und Rollen-Splicer finden fast nur in Blockbodenbeutelmaschinen Anwendung.

In modernen Wellpappenanlagen erfolgt das Wechseln der Papierrolle automatisch mittels einer Splice-Einrichtung, auch Splicer genannt. Der Name ist von dem Englischen „to splice“ abgeleitet und bedeutet „verbinden“ oder „spleißen“. Das ist ein seemännischer Ausdruck für das Verbinden von Tauen oder zum Einflechten einer Öse. Die neue Bahn wird an die alte fast abgelaufene mit Doppelklebeband befestigt. Heute sind Splicer auf dem Markt, die einen fliegenden Rollenwechsel bei Maschinenlaufgeschwindigkeiten von bis zu 400 m/min ermöglichen. (Quelle: https://www.wellpappe-wissen.de/wissen/wellpappe/wellpappenanlage/splicer.html)

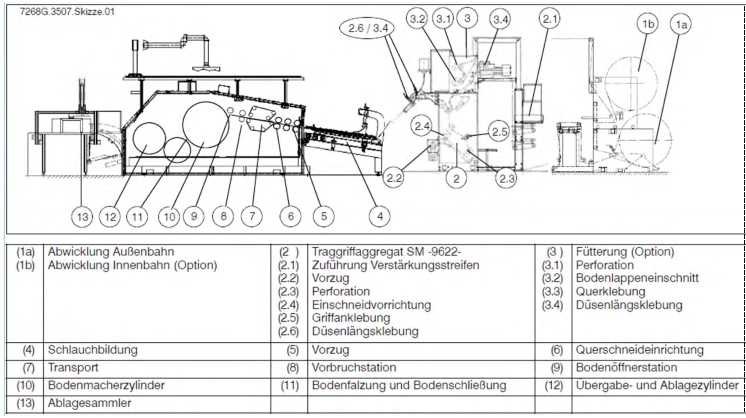

Aufbau einer Blockbodenbeutelmaschine

Wie bei den Faltenbeutelmaschinen erfolgt der Einzug des Rohmaterials endlos von der Rolle. Deswegen sind die Stationen Abrollung, Längsklebung und Schlauchbildung sehr ähnlich, sie sind allerdings den höheren Materialstärken angepasst. Viele Anwendungen sind auch mehrlagig ausgeführt – das bedeutet, dass man mit zwei oder drei Bahnen arbeitet und auch die dementsprechende Zahl an Abrollungen benötigt wird. Produktspezifische Stationen wie Einschnitte für rechteckige Bodenklappen, Querklebung, Längsklebungen, Perforation, Daumenloch etc. sind im Hintergestell beziehungsweise Tragegriffaggregat angeordnet. Der Vorteil einer rechtwinkligen Bodenklappe ist, dass die zu bedru-ckende Fläche im Boden größer wird, dies wird zum Beispiel für einen EAN-Code genutzt. Außerdem wird die zu verklebende Fläche vergrößert. Dadurch erreicht man eine höhere Tragbarkeit im Boden.

Die Längsklebung wird heute nur noch mit Düsen ausgeführt. Daumenlocheinrichtungen kommen nur noch sehr selten zum Einsatz, da überwiegend maschinell abgefüllt wird.

Abb. 10.5.36: schematische Darstellung einer Blockbodenbeutelmaschine

Die Schlauchbildung kann als Festformat oder mit variabler Breite ausgeführt werden. Das Formatblech besteht aus zwei horizontal konisch zulaufenden Blechen. Zwischen den Blechen stehen die Seitenfaltenrollen, mit denen die Faltentiefe bestimmt wird. Die Materialbahn wird mithilfe von Anlaufrollen und Führungsstäben in dem Formatblech zu einem exakten Seitenfaltenschlauch geformt. In den letzten Jahren kommen immer öfter variable Formatbleche zum Einsatz. Hier ist das Formatblech in Längsrichtung geteilt und getrennt aufgehängt. Durch seitliche Verschiebung der Formatblechhälften lässt sich die Schlauchbreite variieren. Das Ganze erfolgt meistens motorisch und ist in die Maschinensteuerung eingebunden.

Abb. 10.5.37: variable Schlauchbildung

Der Seitenfaltenschlauch wird über den Hauptvorzug transportiert und der rotierenden Querschneideinrichtung zugeführt. Beides ist in der Regel per Servomotor angetrieben. Änderungen an Abschnittlänge, Bahnspannung, Messergeschwindigkeit werden über das Bedienpanel vorgenommen. Je nach Materialpaarung kommen Glatt- oder Zackenschnitt zum Einsatz. Ob Glatt- oder Zackenschnitt eingesetzt wird, entscheidet der jeweilige Kunde. Wenn der Abnehmer verblockungsfähiges Material einsetzt, wird der Zackenschnitt bevorzugt.

In der Hauptmaschine findet man zwei Prozessgeschwindigkeiten:

VP = Geschwindigkeit Papier = Bahngeschwindigkeit und VT = Geschwindigkeit Takt = Maschinengeschwindigkeit.

Während des Querschneidens hat der Schlauchabschnitt noch Bahngeschwindigkeit und wird über die ersten Transportrollen, die synchron laufen, festgehalten. Die ersten Transportrollen transportieren auch den Abschnitt zum zweiten Transportrollenpaar, das mit Taktgeschwindigkeit läuft. Durch mechanische Kurven werden die zweiten Transportrollen abgesenkt und die ersten Transportrollen angehoben. Dadurch wird der Schlauchabschnitt auf Taktgeschwindigkeit beschleunigt und zur Vorbruchstation transportiert. Hier wird eine Querrillung zur besseren Bodenformung eingebracht; dann wird der Abschnitt zur nächsten Bearbeitungsstation transportiert.

Abb. 10.5.38: sieben Schrittevom Bodenmacherzylinder bis zur Ablage des fertigen Beutels

Bodendeckblattaggregat

Abb. 10.5.39: Bodendeckblattaggregat

Zur Verstärkung des Bodens kann auf dem Beutelboden noch ein Deckblatt aufgeklebt werden. Dazu wird oberhalb des Ablagezylinders eine Bodendeckblatteinrichtung angebracht. Hier wird mit einem Schneid- und Saugzylinder ein Blatt von einer Endlosbahn abgeschnitten, mit Klebstoff beaufschlagt und auf den Beutelboden aufgebracht.

Fütterungseinrichtung

Für die Herstellung von Beuteln, die aus mehreren Materiallagen bestehen, werden so genannte Fütterungseinrichtungen benötigt. Hauptkomponente dieser Einrichtungen ist die Querklebung – diese trägt quer zur Laufrichtung Klebstoff auf die Materialbahn auf und ermöglicht somit eine Verbindung der einzelnen Materialbahnen am Beutelrand und Beutelboden. Der Klebstoffauftrag erfolgt im Flexodruckverfahren, deswegen sind die Klebstoffauftragswerke einem Flexodruckwerk sehr ähnlich.

Abb. 10.5.40: Fütterungseinrichtung

Abb. 10.5.41: Darstellung eines Griffaggregates

Die nachfolgende Darstellung (Abb. 10.5.42) zeigt schematisch die Bildung eines Kordelgriffaggregates. Griffaggregate gibt es in den Ausführungen „Flachgriff“ oder „Kordelgriff“. Beim Flachgriff handelt es sich um einen mehrfach gefalteten und flach gelegten Papierschlauch. Der Kordelgriff besteht aus einer gedrehten Papierkordel mit drei bis fünf Millimetern Durchmesser und zwei Trägerstreifen, welche die Kordelschlaufe fixieren. Griffaggregate lassen sich in zwei Funktionsblöcke aufteilen, die Griffbildung und die Griffaufbringung. Bei Blockbodenbeuteln mit Griff muss in der Querschneideeinrichtung ein ausgespartes Messer eingesetzt werden, da man sonst die Griffe abtrennen würde. Um jedoch im weiteren Verfahrensablauf eine einwandfreie Trennung der Schlauchabschnitte zu ermöglichen wird beziehungsweise werden die Materialbahn beziehungsweise Bahnen vor Aufbringung der Griffe an vier Punkten vorperforiert. Deswegen ist an der Oberkante des fertigen Beutels oft ein leichter Versatz im Schnittbereich zu erkennen.

| 1 | Beutelmaterial | 2 | Kordelspule |

| 3 | Schlaufenbildung & Trennung der Trägerbahn | 4 | Griffbandzuführung |

| 5/6 | Perforation / Bodeneinschnitt | 7 | Einzelgriffzuführung |

| 8 | Schlauchbildung | 9 | Schlauchabschnitt |

| 10 | Vorbruch | 11 | Bodenöffnung |

| 12 | Bodenklebung | 13 | Bodenschließung |

| 14 | Ablage |

Abb. 10.5.42: die einzelnen Verarbeitungsstufen auf dem Weg zum fertigen Beutel

Abb. 10.5.43: Kordelgriffaggregat