Papiere nach der Faserstoffzusammensetzung

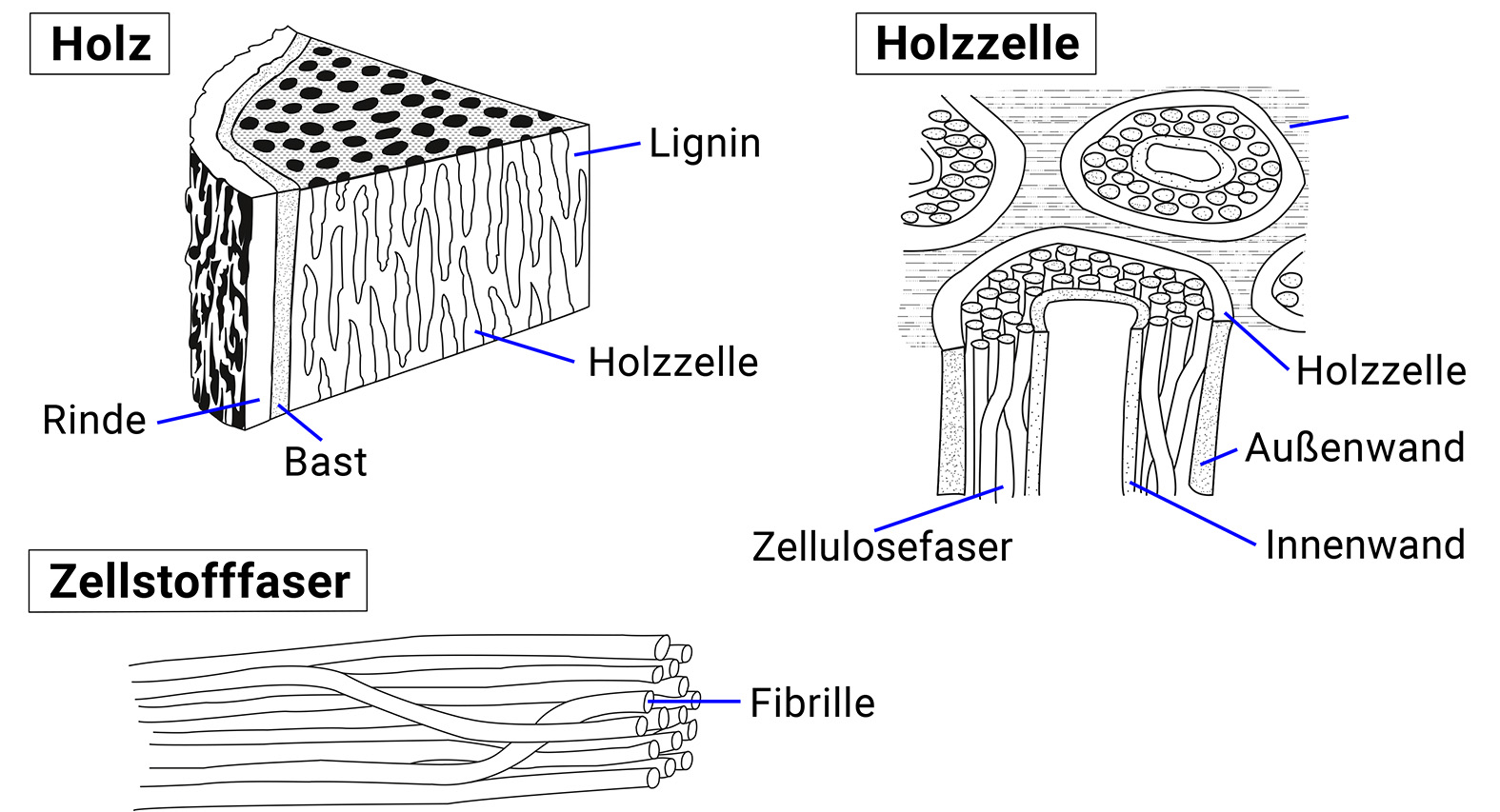

Abgesehen von einer noch kleinen Prozentzahl an synthetischen Fasern sind die heutigen Papierfaserstoffe fast ausschließlich pflanzlicher Herkunft. Neben Stroh und einigen Gräsern bildet das Holz die wichtigste Rohstoffquelle. Am besten ist Nadelholz zur Faserstoffgewinnung geeignet. Die Zerlegung in die einzelnen Fasern, auch Aufschluss genannt, erfolgt entweder mechanisch oder chemisch.

Holzstoff ist der Oberbegriff für die verschiedenen Arten der weitgehend durch mechanische Mittel hergestellten Faserhalbstoffe aus Holz. Er wird untergliedert in die rein mechanischen Holzstoffe: Holzschliff, Braunschliff und Refiner-Holzstoff sowie die Holzstoffe mit thermischer und/oder chemischer Vorbehandlung: thermischer Refiner-Holzstoff, chemisch thermischer Refiner-Holzstoff.

Holzschliff (Weißschliff) wird auf rein mechanischem Wege durch Schleifen von Nadelhölzern, meist Fichte, hergestellt. Dabei wird das Holz bis zu einer Feinheit zerlegt, die der Größenordnung der Zellulosefasern nahe kommt. Die entrindeten und auf etwa ein Meter Länge geschnittenen Stämme werden unter Zusatz von Wasser an schnell rotierende Schleifsteine gepresst. Daher oft auch als Steinschliff bezeichnet. Die raue Steinoberfläche reißt aus dem Holz sowohl unversehrte Fasern von 1 bis 4 mm Länge als auch Faserbruchstücke und feinste Faserpartikel heraus. Holzschliff ist ein billiger Faserstoff, der neben den Zellulosefasern noch alle nichtfasrigen Bestandteile des Holzes, wie z. B. Lignin und Harz, enthält. Er ist kurzfasrig, spröde, hart und trotz Bleichung etwas gelblich.

Beim Braunschliffverfahren wird das entrindete Schleifholz mehrere Stunden unter Druck gedämpft. Dadurch wird der Holzfaserverband gelockert und beim Schleifen ein langer, röscher Stoff gewonnen bei allerdings starker und nicht bleichbarer Bräunung. Das Verwendungsgebiet dieses Stoffes ist dadurch wesentlich eingeschränkt und beschränkt sich auf Packpapiere, Kartons und Pappen (Lederpappe).

Beim Refiner-Holzstoff wird das Holz in Refinern zerfasert. Der Refiner besteht im Wesentlichen aus zwei Mahlscheiben, die aus profilbestückten Segmenten bestehen. Von diesen steht meist eine fest, während die andere parallel dazu schnell rotiert. Die Scheiben sind in der Form ausgebildet, dass der Mahlspalt gegen den Umfang zu immer enger wird. Im Zentrum ergibt sich dadurch eine Aufbrechzone, die dann in die Mahlzone übergeht. Im Gegensatz zum Steinschliff muss das Holz vor dem Zerfasern in kleine Holzstückchen, den sogenannten Hackschnitzeln, zerkleinert werden. Diese Hackschnitzel werden kontinuierlich im Zentrum zwischen die Mahlscheiben eingespeist, in der Aufbrechzone zerkleinert und durch Zentrifugalkräfte in die Mahlzone getrieben. Durch eine kombinierte Kompressions- und Wälzwirkung entsteht eine Reibungswärme, die zur Erweichung des Lignins führt und die Zerfaserung ermöglicht. Die Vorteile dieses Verfahrens liegen darin, dass man Industrierestholz, Sägewerksabfälle und sogar grobes Sägemehl aufarbeiten kann. Ferner erhält man einen langfasrigeren Holzstoff mit hohen Festigkeitseigenschaften. Der Splittergehalt dagegen sinkt ab. Die internationale Bezeichnung dieses Verfahrens lautet Refiner-Mechanical-Pulp oder abgekürzt RMP.

Der Unterschied vom thermo-mechanischen Holzstoff (TMP) zum Refiner-Holzstoff besteht in der thermischen Vorbehandlung der Hackschnitzel, ansonsten sind die Prozesse weitgehend identisch. Die Hackschnitzel werden in einem Vorwärmer mittels Dampf imprägniert, zwischen die Mahlscheiben eingeführt und zerlegt. Die Dämpfzeit beträgt ca. 1–3 Minuten bei 110–130 °C und ca. 1–2 bar Überdruck. Die thermische Vorbehandlung ermöglicht eine sehr schonende Zerfaserung, wobei man einen qualitativ sehr hochwertigen Holzstoff erhält, der sich durch viele gut erhaltene, lange, geschmeidige Holzfasern auszeichnet und kaum Splitter enthält. Der größere Anteil an unversehrten Fasern ist für einige Festigkeitseigenschaften von großem Vorteil. Die internationale Bezeichnung dieses Verfahrens lautet Thermo-Mechanical-Pulp oder abgekürzt TMP.

Beim chemisch-thermomechanischen Holzstoff (CTMP) werden im Unterschied zum TMP-Verfahren die Hackschnitzel nicht nur mit Dampf, sondern auch mit Chemikalien, meist Sulfiten und Bisulfiten, imprägniert. Dadurch bewirkt man ein Anlösen der Harze und des Lignins im Holz, wodurch beim anschließenden Zerfasern die eigentliche Zellulosefaser teilweise ganz aus ihrem Verband gelöst werden kann. Diese Art der Holzstofffaser bleibt verhältnismäßig lang und geschmeidig und stellt schon beinahe einen Übergang zum wertvolleren Zellstoff dar. Die internationale Bezeichnung dieses Verfahrens lautet Chemical-Thermo-Mechanical-Pulp oder abgekürzt CTMP.

Papiere, wie auch Kartons mit Holzstoffzusätzen, werden als holzhaltig (hin) bezeichnet. Die Höhe des Holzstoffzusatzes kann sich positiv wie negativ auf die Qualität des Papieres auswirken.

Positive Auswirkungen sind:

• Herabsetzung des Flächengewichtes,

• Erhöhung der Opazität (Undurchsichtigkeit),

• Erhöhung der Biegesteifigkeit besonders bei Karton.

Negative Auswirkungen sind:

• Verringerung der Festigkeit,

• Vergilbung und Brüchigwerden bei Lichteinwirkung,

• Verminderung der Spaltfestigkeit bei mehrlagigem Karton,

• vermehrter Staubanfall bei der Verarbeitung (schneiden, falzen).

Zellstoff erhält man durch chemischen Aufschluss des Holzes. Bei diesem Verfahren wird das zu Hackschnitzeln zerkleinerte Holz in Säuren oder Laugen bei hohem Dampfdruck gekocht. Diese Flüssigkeiten haben die Fähigkeit, diejenigen Stoffe aus dem Holz herauszulösen, die im Papier nachteilig sind. Es sind dies vor allem die nichtfasrigen Bestandteile wie Lignin und Harze, die auch Inkrusten genannt werden. Man erhält eine weitgehend unzerstörte Zellstofffaser, deren Festigkeit erhalten blieb. Papiere, wie auch Kartons, die nur aus Zellstoff hergestellt sind, werden als holzfrei (h'fr) bezeichnet. Sie sind sehr fest, zäh, elastisch und geschmeidig. Unter Lichteinwirkung vergilben sie kaum oder gar nicht.

Hadernstoffe sind pflanzliche Faserstoffe, die aus textilen Abfällen von Baumwolle, Leinen, Hanf und Flachs gewonnen werden. Es sind lange, geschmeidige und unverholzte Fasern von hoher Festigkeit. Hadernstoffe sind die ältesten und edelsten Halbstoffe für die Papiererzeugung. Sie wurden bereits bei der mittelalterlichen Papierherstellung eingesetzt und dienen heute noch zur Herstellung hochwertiger Papiere von großer Zähigkeit, Falz- und Knitterfestigkeit (z. B. Banknoten- und Dokumentenpapiere).

Synthetische Fasern sind Kunststoffe, die aus Großmolekülen aufgebaut sind. Ihre Faserform erhalten sie durch Spinn- oder Spritzprozesse. Synthetische Fasern haben eine sehr hohe Festigkeit, nehmen kein Wasser auf und verrotten nicht. Da sie nicht wie pflanzliche Fasern wiederum aus feinsten Einzelfäserchen bestehen, verfilzen sie kaum miteinander, sondern müssen bei der Blattbildung untereinander verklebt werden.

Faserstoffe aus Altpapier: Es handelt sich hier um keinen neuen Faserstoff, sondern um Fasern, die man durch die Zerlegung von Papierabfällen oder gebrauchtem Papier gewinnt (sekundärer Faserstoff). Über 40 % der gesamten Faserstoffmenge werden heute schon aus Altpapier gewonnen. Die Qualität des Faserstoffes aus Altpapier hängt entscheidend vom vorangegangenen Verwendungszweck des Papieres ab. Verschmutzungsgrad, Holzhaltigkeit und Farbe spielen eine große Rolle. Überwiegend wird dieser Faserstoff zur Herstellung von Umweltpapier, Packpapier, Karton und Pappe eingesetzt.

Papierarten: Nach der Art, der Menge und dem Mischungsverhältnis der angesprochenen Faserstoffe werden die Papiere in folgende Gruppen unterteilt:

• Hadernpapiere: Zu ihrer Herstellung wird nur Hadernhalbstoff verwendet. Beispiele: handgeschöpfte Büttenpapiere, Banknoten- und Dokumentenpapiere.

• Hadernhaltige Papiere: Es sind holzfreie Papiere mit einer Beimischung von mindestens 10% Hadernhalbstoff. Hauptanteil ist Zellstoff. Beispiele: hochwertige Schreib- und Zeichenpapiere, Dünn- und Bibeldruckpapiere.

• Holzfreie Papiere werden ausschließlich aus reinem Zellstoff hergestellt, dürfen jedoch bis 5% verholzte Fasern enthalten. Beispiele: gute Schreib- und Druckpapiere, Vorsatzpapiere, viele Überzugspapiere.

• Holzhaltige Papiere bestehen zu 10 bis 90% (z. B. bei Zeitungsdruckpapier) aus Holzstoff, der Rest ist Zellstoff oder Altpapier. Sie bilden den mengenmäßig größten Anteil der verbrauchten Papiere. Nach dem Holzstoffgehalt werden sie unterteilt in:

− fast holzfreie Papiere,

− leicht holzhaltige Papiere,

− mittelfeine Papiere (Holzstoffanteil 30 bis 50%)

− stark holzhaltige Papiere (Holzstoffgehalt bis zu 90%).

Beispiele: billige Schreibpapiere, Druckpapiere für Massendrucksachen, Zeitschriften- und Zeitungsdruckpapier.

• Synthetische Papiere: Sie bestehen entweder ganz aus Kunststofffasern oder enthalten eine Beimischung von Zellstoff. Ihre mechanische Festigkeit ist sehr hoch, d. h., sie sind kratz- und scheuerfest, sehr reißfest und lassen sich oft falzen, ohne zu brechen (hohe Falzfestigkeit). Viele Sorten sind sogar wasserfest und können mit den gebräuchlichen Klebstoffen der Buchbinderei nicht mehr verklebt werden.

Beispiele: Ausweise, Führerscheine, langlebige Gebrauchsanweisungen, wasserfeste Landkarten u. ä.

Papiere nach der Faserstoff-Zusammensetzung

Die meisten Papiere werden aus pflanzlichen Rohstoffen hergestellt:

- Holz, am besten Nadelholz

- Stroh und einige Gräser

Der Rohstoff wird mechanisch oder chemisch in einzelne Fasern aufgetrennt. Das nennt man auch Aufschluss.

Lignin und Harze sind Inkrusten. Das sind Einlagerungen in den Zellwänden von Pflanzen. Diese machen die Zellwände stabiler. Bei der Papierherstellung müssen die Inkrusten im Rohmaterial (meist Holz) entfernt werden, damit die Qualität gut wird.

| Stoffe bei der Papier-Herstellung | |

Rohstoffe | Holz oder Pflanzen |

Halbstoffe | Zellstoff, Holzschliff, Hadern-Halbstoff |

Füllstoffe | Titanweiß, Talkum u.a. |

Zusatzstoffe | Leim, Aufheller u.a. |

Der Oberbegriff für die Faser-Halbstoffe aus Holz ist Holzstoff

Einteilung der Faser-Halbstoffe:

Man unterscheidet:

- mechanische Holzstoffe:

Holzschliff (Weißschliff), Braunschliff, Refiner-Holzstoff - thermisch/chemisch vorbehandelte Holzstoffe:

thermischer Refiner-Holzstoff, chemisch thermischer Refiner-Holzstoff

Mechanische Holzstoffe

Holzschliff (Weißschliff)

Holzschliff ist mechanisch zerfasertes Holz. Die Rinde wird entfernt und die Stämme werden auf circa 1 Meter Länge geschnitten. Die Stämme werden gegen schnell rotierende Schleifsteine gepresst (= Steinschliff). Dabei wird die Schleifstelle ständig von Wasser befeuchtet.

Beim Schleifen reißt der Stein sowohl 1 bis 4 mm lange Fasern als auch kleine und kleinste Faserteilchen aus dem Holz.

Holzschliff ist billig. Er enthält Zellulose-Fasern, aber auch alle nicht-fasrigen Bestandteile, z. B. Lignin und Harz. Er hat kurze Fasern, ist spröde, hart und gelblich.

Braunschliff

Die Rinde wird entfernt und die Stämme werden mehrere Stunden unter Druck gedämpft. Dadurch lockert sich die Verbindung zwischen den Holzfasern und sie lösen sich leichter. Die Fasern bleiben länger.

Braunschliff ist braun und kann nicht gebleicht werden. Deshalb verwendet man Braunschliff für Packpapiere, Kartons und Pappen (Lederpappe).

Refiner-Holzstoff (RMP)

Beim Refiner kann man keine Stämme verwenden, sondern das Holz muss zuerst in kleine Holzstückchen zerkleinert werden. Diese nennt man Hackschnitzel.

Im Refiner (von englisch to refine = verkleinern) werden die Holzstückchen zwischen 2 Mahlscheiben gemahlen. Eine Mahlscheibe steht meist fest, die andere rotiert.

Abb. 3.1.-3 Scheibenrefiner: 1 Stoff wird eingefüllt, 2 bearbeiteter Stoff kommt aus dem Refiner, 3 feste Mahlscheibe, 4 = rotierende Mahlscheibe

Die Hackschnitzel kommen in die Mitte und werden in die Mahlzone transportiert. ⇒ Die Reibung erzeugt Wärme. ⇒ Das Lignin wird weich. ⇒ Das Holz lässt sich in einzelne Fasern trennen.

Vorteile:

- Man kann Industrie-Restholz, Sägewerk-Abfälle und grobes Sägemehl verwenden.

- Lange und feste Fasern

- Wenig Splitter

Internationale Bezeichnung: Refiner-Mechanical-Pulp (RMP)

Thermisch / chemisch vorbehandelte Holzstoffe

Thermo-mechanischer Holzstoff (TMP)

Bei TMP werden die Hackschnitzel zuerst bis zu 3 Minuten lang mit 110 -130 C heißem Wasserdampf thermisch vorbehandelt, dann bei einem Überdruck von ca. 1 – 2 bar zwischen den Mahlscheiben gemahlen (zerfasert)

Vorteile:

- Sehr schonende Zerfaserung

- Lange geschmeidige Holzfasern, da nur wenige Fasern beschädigt werden.

- Unbeschädigte Fasern bewirken eine höhere Festigkeit.

- Qualitativ sehr hochwertiger Holzstoff

- Es gibt kaum Splitter.

Internationale Bezeichnung: Thermo-Mechanical-Pulp (TMP)

Abb. 3.1-4. Stetigschleifer. 1 Holz-Füllschacht, 2 Ketten, 3 Schleifstein, 4 Trog, 5 Spritzwasser, 6 Schärfkanone, 7 Auslauf

Chemisch-thermomechanischer Holzstoff (CTMP)

Beim CTMP werden die Hackschnitzel nicht nur mit Dampf, sondern auch mit Chemikalien vorbehandelt. Die Chemikalien sind meist Sulfiten und Bisulfiten. Die Chemikalien bewirken, dass sich Harze und Lignin im Holz lösen. Dadurch werden die Zellulosefasern teilweise ganz aus ihrem Verband gelöst.

Vorteile:

- Die Fasern bleiben lang und geschmeidig.

- Die Fasern bilden eine Vorstufe zum Zellstoff.

Internationale Bezeichnung: Chemical-Thermo-Mechanical-Pulp (CTMP)

Holz-Anteile und Papier-Qualität

Holz-Anteile im Papier können sich positiv und negativ auf die Papier-Qualität auswirken.

Positiv:

- Das Papier ist weniger durchsichtig (= höhere Opazität)

- Papier kann bei niedrigerem Flächengewicht verwendet werden, z.B. für Zeitungen

- Das Papier oder der Karton haben eine bessere Biegefestigkeit.

Negativ:

- Das Papier ist nicht so fest.

- Das Papier ist leicht gelb.

- Bei Lichteinwirkung kann es brüchig werden.

- Mehrlagiger Karton ist weniger spaltfest (= er spaltet sich schnell).

- Beim Schneiden und Falzen entsteht viel Staub.

Sonstige Rohstoffe für die Papier-Herstellung

Zellstoff

Zellstoff wird durch chemischen Aufschluss aus Holz gewonnen. Aufschluss bedeutet: Zerlegung in einzelne Fasern.

Verfahren:

- Holz wird zu Hackschnitzeln zerkleinert.

- Die Hackschnitzel werden in Säuren oder Laugen bei hohem Dampfdruck gekocht.

- Lignin und Harze lösen sich aus dem Holz.

- Man erhält ganze Zellstoff-Fasern, die sehr fest sind.

Vorteile:

- Papiere und Kartons aus Zellstoff sind sehr fest, zäh, elastisch und formbar.

- Bei Lichteinwirkung vergilben sie nicht.

Hinweis:

Papiere aus Zellstoff nennt man holzfrei, obwohl der Rohstoff Holz ist.

Hadernstoffe

Hadernstoffe sind pflanzliche Faserstoffe, die aus alten Textilien (Baumwolle, Leinen, Hanf, Flachs) gewonnen werden. Die Fasern sind lang, biegsam und sehr fest. Hadernstoffe sind die ältesten und edelsten Halbstoffe für die Papiererzeugung.

Hadernpapiere sind heute aus einer Mischung: reiner Zellstoff, Baumwoll-Linters und recycelten Textilien.

Verwendung von Hadernpapier

Hochwertige Papiere, die falz- und knitterfest sein müssen, z.B. für Geldscheine und Urkunden.

Synthetische Fasern

Synthetische Fasern sind Kunststoffe, die aus Großmolekülen aufgebaut sind.

Die Fasern entstehen durch Spinnen und Spritzen. Um ein Blatt Papier herzustellen, werden die synthetischen Fasern miteinander verklebt.

Vorteile:

- Synthetische Fasern sind sehr fest.

- Sie nehmen kein Wasser auf.

- Sie verrotten nicht.

- Sie verfilzen nicht.

- Es gibt auch wasserfeste Sorten.

Faserstoffe aus Altpapier

Man kann auch aus Altpapier wieder Fasern gewinnen. Diese nennt man Sekundärfasern. Über 40 % der Faserstoffe werden heute aus Altpapier gewonnen.

Die Qualität des Faserstoffes ist abhängig von der Qualität des Altpapiers. Zum Beispiel davon, wie stark ein Papier verschmutzt ist oder wieviel Farbe es enthält.

Verwendung von Altpapier

Umweltpapier, Packpapier, Karton und Pappe.

Papier-Arten

Man unterscheidet die Papier-Arten nach den Faserstoffen:

Papier-Art | Faserstoffe | Verwendung für … |

Hadernpapier | 100% Hadernhalbstoff | Handgeschöpfte Büttenpapiere Geldscheine Wichtige Dokumente |

Hadernhaltiges Papier | Mind. 10% Hadernhalbstoff Hauptanteil: Zellstoff holzfrei | Sehr gute Schreibpapiere sehr gute Zeichenpapiere Dünnpapiere Bibeldruck-Papiere |

Holzfreies Papier | 100% Zellstoff (bis 5% verholzte Fasern erlaubt) | Gute Schreibpapiere Gute Druckpapiere Vorsatz-Papiere Überzug-Papiere |

Holzhaltiges Papier | 10 – 90% Holzstoff Einteilung: fast holzfrei leicht holzfrei mittelfein (30 – 50% Holzstoff) stark holzhaltig (bis 90% Holzstoff) | Zeitungspapier Zeitschriftenpapier Billige Schreibpapier Papier für Massendruck |

Synthetisches Papier | 100% Kunststoff-Fasern (manchmal auch mit etwas Zellstoff) | Ausweise Führerscheine Wasserfeste Landkarten |