10.5.4.3 Stationen und Module der Briefumschlagmaschine

Die Funktion der jeweiligen Stationen ist vergleichbar. Nachfolgend werden diese beschrieben.

Blattverarbeitung

Blatteinzug

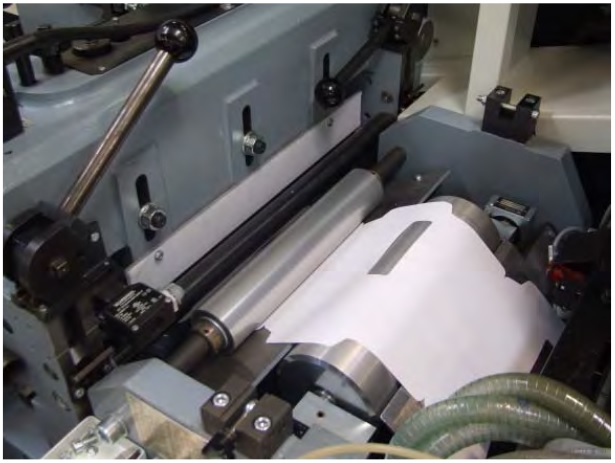

An allen vom Blatt oder Zuschnitt arbeitenden Maschinen werden am Einzug die Papierbogen aus einem auf dem Stapeltisch positionierten Bogenstapel in die Maschine eingezogen. Der Stapeltisch ist neigungsverstellbar und kann so den Eigenschaften des Papiers angepasst werden. Der Papierstapel wird durch formatabhängig positionierbare Stapelholme auf dem Stapeltisch in Position gehalten. Der unterste Zuschnitt/Bogen wird von Saugern nach unten vom Stapel separiert und anschließend von einer gesteuerten Vakuumwalze aus dem Stapel in die Maschinen eingezogen. Der Stapel kann dabei mit Blasluft minimal angehoben werden – Bläser bringen die Blasluft dabei seitlich in den Stapel, sodass das störungsfreie Ausziehen des Bogens gewährleistet ist. Die Sauger/Bläser sind einstellbar (Position der Sauger/Bläser; der Zeitpunkt der Luftbeaufschlagung und deren Intensität). Die Einzugswelle verfügt über ein gesteuertes Vakuum – das heißt, dass der Saugzeitpunkt (Einsetzen und Beenden der Saugwirkung in Position zum Papier) innerhalb eines Verstellbereichs einstellbar ist. Sowohl die Einstellung des Saugzeitpunkts als auch die spezifische Einstellung der Sauger und Bläser sind papierabhängig.

Abb. 10.5.4.12: Blatteinzug (Quelle: Eigene Darstellung)

Abb. 10.5.4.13: schematische Darstellung des Blatteinzuges (Quelle: Eigene Darstellung)

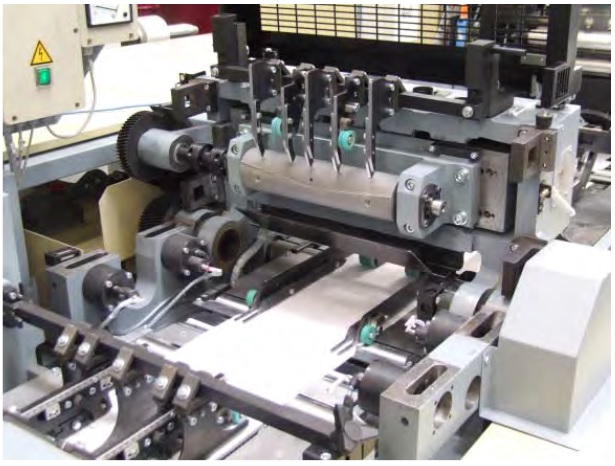

Blattdruckwerke

Die vom Blatt arbeitenden Briefumschlagmaschinen sind mit einem Innendruckwerk und maximal zwei Außendruckwerken ausrüstbar. Ein Druckwerk besteht auch hier aus Rakelkammer, manuell zustellbarer Rasterwalze, feststehendem voreingestelltem Klischeezylinder, sowie einem Gegendruckzylinder. Das Innendruckwerk verfügt über einen s-paraten Gegendruckzylinder – die beiden Außendruckwerke über einen gemeinsamen Gegendruckzylinder. Die Druckan- und -abstellung erfolgt halbautomatisch.

Abb. 10.5.4.14: Blattdruckwerk in der Produktion (Quelle: Eigene Darstellung)

Abb. 10.5.4.15: schematische Darstellung eines Blattdruckwerkes (Quelle: Eigene Darstellung)

Längs-/Quervorbruch

Unter dem Begriff „Vorbruch“ versteht man das Rillen des Papiers mit rechteckig und rechtwinklig angeordneten Linien, die dem „Formatspiegel“ (Höhe x Breite) entsprechen. Die Aufgabe des Vorbruchs ist es, das Papier für nachfolgende Faltvorgänge der Seiten-, Boden- und Schlussklappen an der entsprechenden Stelle derart zu verändern, dass ein kantenscharfer Falz gewährleistet ist. Das Rillen erfolgt bei Blattmaschinen innerhalb einer Station durch zwei unterschiedliche Werkzeuge. Der Längsvorbruch für Seitenklappen erfolgt mittels rotierender Rillmesser gegen eine Gummiwelle, der Quervorbruch für Boden- und Schlussklappe mittels zweier achsparalleler Rillmesser innerhalb der Vorbruchwalze gegen gummibeschichtete „Polsterwalze“. Die Einstellungen sind entsprechend dem zu verarbeitenden Papier vorzunehmen. Eine zu starke Rillung führt zu Beschädigungen des Papiers und kann im Verlauf der Produktion zum Reißen des Materials im Falz führen. Hingegen verursacht eine zu geringe Rillung Faltungenauigkeiten – zum Beispiel Doppelfalz oder Formatgrößentoleranzen.

Bei Rollenmaschinen sind die Quervorbruchwalzen „formatabhängig“ – das heißt, sie müssen bei Änderung des Produktformats gewechselt werden.

Hier gibt es mehr Informationen zum Falzen in der Praxis, bereitgestellt von Heidelberg.

Abb. 10.5.4.16: Vorbruchstation in der Produktion (Quelle: Eigene Darstellung)

Abb. 10.5.4.17: schematische Darstellung des Längs- und Quervorbruchs (Quelle: Eigene Darstellung)

Schneidestation für Fenster- beziehungsweise Komplettschnitt

In Blattmaschinen erfolgt der Konturenschnitt, sofern er nicht von einem vorgestanzten Zuschnitt produziert wird, gemeinsam mit dem Fensterschnitt in derselben Station. Bei modernen Blattmaschinen ist der Komplettschnitt mit Folienmessern heute vielfach Standard. Ein Rotationsschnitt mit einem Folienmesser, das auf einer sogenannten Magnetwalze fixiert ist, schneidet hierbei gegen eine Keramikleiste durch das Papier. Das Folienblech wird hierbei durch in die Walze eingearbeitete Magnete sicher gehalten. Ältere Maschinen ohne diese Magnetwalze sind lediglich in der Lage, den Fensterschnitt mit Massivmessern auszuführen. Der Schneidabfall wird per Vakuum durch einen unterhalb der Schneidstation installierten Trichter aus der Maschine abtransportiert. Auch hier ist unbedingt auf eine exakte Zustellung des Messers (auf 1/100 Millimeter genau) zu achten, da ansonsten mit erhöhtem Messerverschleiß oder -zerstörung beziehungsweise mit unvollständigem Fenster-/Konturenschnitt zu rechnen ist. Die Folge sind Produktionsstörungen oder mangelhafte Produkte.

Abb. 10.5.4.18: Schneidstation für Fenster- und Komplettschnitt in der Produktion (Quelle: Eigene Darstellung)

Abb. 10.5.4.19: schematische Darstellung einer Schneidstation für Fenster- und Komplettschnitt (Quelle: Eigene Darstellung)

Fenstermaterialeinklebestation

Das Fenstermaterial wird entweder von einer in der Maschine integrierten Fensterfolienabrollung – der separaten Abrollung W+D 120 – oder vom Rollenwechsler W+D 190 in die Einklebestation transportiert. Eine Seitenkantensteuerung vor der Station sorgt hierbei für das positionsgenaue Einführen der Materialbahn in die Station. Der Weitertransport der Materialbahn erfolgt über Vakuumzylinder in der Fensterstation. Der Trennschnitt für den entsprechenden Fenstermaterialabschnitt erfolgt durch ein Trennmesser nach Klebstoffauftrag auf die Bahn an der Vakuumtransportwalze, die den Fenstermaterialabschnitt auf das Kuvert auflegt. Die Abschnittlänge wird elektronisch über einen Servomotor gesteuert oder durch entsprechende Kombination von sogenannten Wechselrädern erzielt.

Das eigentliche Klebstoffauftragswerk ist ein sogenanntes Rakelauftragswerk. Es besteht aus einem offenen Rakelkasten, einer Auftragswalze und der Gummierwalze mit Mehrfachgummierer. Der Gummierer ist je nach Fenstergröße ein sogenannter Taktgummierer, der auf eine Aufnahmewelle geklemmt wird. Der Gummierer ist formatabhängig, und der Klebstoffauftrag erfolgt taktgenau auf die Folie. Die Klebstoffzufuhr erfolgt durch eine Pumpe und wird über eine Niveauregelung innerhalb des Rakelkastens gesteuert. Wichtig ist die Einstellung des positionsgenauen Transports des Materialabschnitts auf den Kuvertzuschnitt; exakt eingestellt werden muss auch das Trennmesser, beispielsweise bei Polystyrol auf den Anschnitt des Materials und keinesfalls auf Durchschnitt. Bei fehlerhafter Einstellung kann das Messer mit der Vakuumwalze in Kontakt kommen – dadurch können sowohl das Messer als auch die Vakuumwalze beschädigt werden.

Abb. 10.5.4.20: Fenstermaterialeinklebestation in der Produktion (Quelle: Eigene Darstellung)

Abb. 10.5.4.21: schematische Darstellung einer Fenstermaterialeinklebestation (Quelle: Eigene Darstellung)

Faltstation für innenliegende Seitenklappen

Der Kuvertzuschnitt wird per Vakuum auf einem Band angesaugt, positionsgenau fixiert und transportiert. Die Faltung der Seitenklappen erfolgt durch sogenannte Falzmesser, die seitlich auf Formatbreite einstellbar sind. Dabei werden die Seitenklappen des durchlaufenden Zuschnitts durch Führungen angehoben und exakt mit dem Seitenvorbruch an dem Falzmesser im weiteren Verlauf nach innen umgelegt. Es ist hierbei eine exakte Einstellung des Falzes zum Längsvorbruch notwendig, da ansonsten ein „Doppelfalz“ entsteht, durch den das Produkt für die weitere Verwendung unbrauchbar wird.

Abb. 10.5.4.22: Seitenklappenfaltstation (Quelle: Eigene Darstellung)

Abb. 10.5.4.23: schematische Darstellung einer Seitenklappenfaltstation (Quelle: Eigene Darstellung)

Walzen-Gummierstation für Briefumschlagseitenklappen (Diagonal- und Commercial-Schnittform) – alternativ

Die Seitenklappen der klassischen Kuvertschnittformen – dazu zählen das US-Format Commercial, aber auch der sogenannte Spitzschluss (Diagonalschnitt) – werden entsprechend mit den nach Format ausgelegten Gummierern im Walzengummierwerk mit Klebstoff beaufschlagt. Bei diesen Formaten ist die Verklebung der Seitenklappen parallel zur Maschinenlaufrichtung mittels Klebstoffdüsen nicht möglich. Diese erfolgt in einem Walzengummierwerk: Dieses besteht aus Klebstoffwanne, Tauch- und Dosierwalze und einer Welle mit Gummierer (Gummi oder Kunststoff). Die Klebstoffzufuhr mit Niveauregulierung ist über Flasche oder Pumpe zur Klebstoffwanne möglich. Der Gummierer wird auf der Welle mittels Klemmung seitlich und in Umfangsrichtung positionierbar. Die exakte Positionierung und korrekte Klebstoffmenge sind wichtig für die Produktqualität und den sicheren Produktionslauf. Durch mehr oder weniger Pressung zwischen Dosier- und Tauchwalze wird die Klebstoffmenge justiert. Wichtig ist auch der korrekte Kontakt zwischen der Auftragswalze (in diesem Fall die Dosierwalze) und dem Gummierer sowie zwischen Gummierer und Papier.

Abb. 10.5.4.26: Boden- und Seitenklappengummierstation (Quelle: Eigene Darstellung)

Abb. 10.5.4.27: schematische Darstellung einer Boden- und Seitenklappengummierstation (Quelle: Eigene Darstellung)

Bodenklappenfaltstation

Direkt im Anschluss an das Klebstoffauftragswerk folgt die Bodenklappenfaltstation: Hier wird Bodenklappe umgelegt und mit den Seitenklappen (sofern innenliegend) verklebt. Das Kuvert beziehungs-weise die Versandtasche wird mittels Vakuumzylinder direkt vor dem Quervorbruch am Formatspiegel gefasst und mit der offenen Bodenklappe in eine einstellbare Falttasche geschoben. Die kontinuierliche rotative Bewegung des Vakuumzylinders bewegt das Kuvert an der Falttasche vorbei. Dabei wird die Bodenklappe wieder in entgegengesetzter Richtung aus der Falttasche herausgezogen und somit am Quervorbruch umgelegt. Bei der Rollenmaschine W+D 202 kommt hierbei ein zweiter Vakuumzylinder zum Einsatz, der das gefaltete Kuvert übernimmt. Bei der Fertigung von Versandtaschen kommt eine sogenannte Hebelwelle zum Einsatz, die das Aufrichten und anschließende Umlegen der kurzen Bodenklappe unterstützt. Es ist hier auf exakte Einstellung der Falttasche (Endanschlag für die Bodenklappe) und die korrekte Einstellung der Saugzeitpunkte der Vakuumwalzen zueinander zu achten, da es ansonsten zu Doppelfalz kommt.

Abb. 10.5.4.28: Bodenklappenfaltstation (Quelle: Eigene Darstellung)

Abb. 10.5.4.29: schematische Darstellung einer Bodenklappenfaltstation (Quelle: Eigene Darstellung)

Falteinrichtung für außenliegende Seitenklappen

Für Kuverts mit außenliegenden Seitenklappen ist optional eine zusätzliche Station mit der Maschine lieferbar. Hierbei werden die Seitenklappen nicht vor dem Bodenfalz, sondern erst anschließend umgelegt, wobei der Klebstoffauftrag ebenfalls mit Düsen erfolgt. Die Faltung erfolgt ebenfalls mit seitlich einstellbaren Faltmessern, wobei auch hier eine exakte Einstellung zum Längsvorbruch erforderlich ist. Derartige Kuverts sind in erster Linie bei sogenannten Kuvertierhüllen zu finden – das sind Kuverts, die in Kuvertiermaschinen automatisch mit dem zu versendenden Inhalt befüllt werden, da diese dort störungsfreier laufen.

Abb. 10.5.4.30: Falteinrichtung für außenliegende Seitenklappen (Quelle: Eigene Darstellung)

Abb. 10.5.4.31: schematische Darstellung einer Falteinrichtung für außenliegende Seitenklappen (Quelle: Eigene Darstellung)

Staffelstation

In der Staffelstation werden die gefalteten Kuverts beziehungsweise Versandtaschen übereinandergeschoben – „gestaffelt“; dabei wird der Teil der Schlussklappe, der mit Klebstoff versehen werden soll, nicht überdeckt. Die Einstellung der Staffelbreite erfolgt über sogenannte Staffelräder und die Einstellung der Rotationsgeschwindigkeit der Staffelrollen. Dies kann je nach Maschinentyp elektronisch durch Servoantriebe oder aber mechanisch durch Wechselräder erfolgen. Die Staffelung bei der sogenannten Latexgummierung ist weiter auseinander gezogen, da bei dieser Art der Gummierung ein zweiter Klebstoffstreifen auf dem oberen Ende der Bodenklappe erfolgt. Der Anpressdruck der Staffelrollen muss beidseitig gleichmäßig sein, da die Kuverts ansonsten schief in die Staffelstation und die nachfolgende Verschlussklappengummierstation einläuft.

Abb. 10.5.4.32: Bild 24a Staffelung + Schlussklappenbeleimung (Quelle: Eigene Darstellung)

Abb. 10.5.4.33: schematische Darstellung einer Staffelstation (Quelle: Eigene Darstellung)

Verschlussklappengummierstation

Diese Station besteht aus Klebstoffwanne, Tauch- und Dosierwalze sowie Gummierwalze und Klebstoffzuführung durch Pumpe oder Flasche, einer Gummierwalze (Gummi oder Kunststoff); sie kann für wiederbefeuchtbare Gummierung als vollflächige Walze oder aber als sogenannte Taktwalze (versehen mit querstreifigen Segmenten) ausgelegt werden. Für die Latexgummierung (zwei Klebeflächen, die bei gegenseitigem Kontakt miteinander verhaften, wobei eine auf der Schlussklappe und die andere auf der Bodenklappe aufgetragen wird) wird grundsätzlich ein Segmentgummierer verwendet, dessen Breite formatabhängig ist und der entsprechend dem jeweiligen Kuvertformat ausgelegt wird. Einstellbar ist die Klebstoffauftragsmenge; die Höhe des Gummierstreifens wird durch die Staffelbreite (siehe Abschnitt „Staffelstation“) vorgegeben. Die Qualität des Klebstoffauftrags ist entscheidend für die finale Produktqualität und die Verschließfunktion. Eine mangelhafte Schlussklappengummierung macht das Produkt unter Umständen unbrauchbar.

Abb. 10.5.4.34: schematische Darstellung einer Verschlussklappengummierstation (Quelle: Eigene Darstellung)

Trockenstrecke für Schlussklappengummierung

Diese Station ist notwendig, um sowohl die wiederbefeuchtbare als auch die Latexgummierung nach dem Klebstoffauftrag zu trocknen. Sie kann mit Warmluftdüsen oder aber auch mit Infrarotstrahlern erfolgen. Hierbei werden die Kuverts nach dem Klebstoffauftrag in der Gummierstation und vor dem Einlauf in die Trockenstrecke zwei bis drei Millimeter in der Staffelung auseinandergezogen und dann weiterhin gestaffelt mittels Gurt- oder Transportband durch die Trockenstrecke geführt. Dem Klebstoff wird durch die Trocknung das Wasser durch Verdunstung entzogen. Ein Teil der Feuchtigkeit im Klebstoff schlägt auch in das Papier weg. Der Wärmeeintrag durch die Trocknung ist in dieser Station einstellbar. Diese sollte auf den Klebstoffauftrag und die Produktionsgeschwindigkeit, insbesondere der Durchlaufgeschwindigkeit durch die Trockenstrecke, abgestimmt werden. Eine zu geringe Trocknungswirkung kann zum nachfolgenden Verblocken innerhalb der Verpackung führen. Hingegen führt eine zu starke (zu heiße) Einstellung unter Umständen zu einer welligen Schlussklappe oder zu Rollneigung. Im Extremfall kann es zur Entzündung des Papiers innerhalb der Trockenstrecke kommen.

Abb. 10.5.4.35: Trockenstrecke einer Blattmaschine (Quelle: Eigene Darstellung)

Abb. 10.5.4.36: schematische Darstellung einer Trockenstrecke (Quelle: Eigene Darstellung)

Regulierstation

Nach der Trockenstrecke werden die Kuverts in der Regulierstation separiert. Dies geschieht durch Erfassen des jeweils vordersten Kuverts durch ein Regulierrad sowie eine Vakuumwalze, durch die das Kuvert beschleunigt und aus der Staffelung gezogen wird. Dabei müssen die einzelnen Kuverts für den weiteren Verarbeitungsprozess positionsgenau ausgerichtet werden. Dies geschieht durch zwei mit dem Regulierrad laufende Scheiben. Diese Scheiben laufen geringfügig langsamer, als das Regulierrad selber. Dabei werden die Kuverts mit dem Bodenfalz vorweg auf eine mitlaufende Scheibe transportiert und an sogenannten Reguliernocken der mitlaufenden Scheiben ausgerichtet, um anschließend durch den nächsten Transportzylinder übernommen zu werden.

Abb. 10.5.4.37: Regulierstation (Quelle: Eigene Darstellung)

Abb. 10.5.4.38: schematische Darstellung einer Regulierstation (Quelle: Eigene Darstellung)

Schmelzklebstoffauftrag-Haftklebestation (alternativ zur Verschlussklappengummierung)

In dieser Station erfolgt die Schlussklappengummierung mit einem Schmelzklebstoff (Hotmelt) und dem Auflegen eines Abdeckstreifens (silikonisiertes Papier). Die Klebstoffauftragsstation besteht aus einer Schlitzdüse für Hotmelt, einem beheizten Tank und Schläuchen zur Düse (rund 150-170°C) sowie der Material-Abrollung, der Zuführung, dem Schneidzylinder und der Auftragswelle für den Abdeckstreifen. Der Schmelzklebstoff wird über eine Schlitzdüse getaktet auf das silikonisierte Papier aufgetragen. Der Klebstoff bindet durch Abkühlen aus, behält aber seine Klebeigenschaften und wird nach dem Abziehen des Silikonstreifens beim Zusammendrücken von Schluss- und Bodenklappe aktiv. An der Schlitzdüse einstellbar sind die Klebstoffauftragsmenge, die Breite (durch Einsetzen einer sogenannten Maske) sowie die Länge des Klebstoffstreifens. Das silikonisierte Abdeckmaterial muss von der Breite her auf das Format und die Klebstoffstreifenbreite abgestimmt sein; die Länge des Abschnitts kann entsprechend der Länge des Klebstoffstreifens innerhalb des vorgegebenen Verstellbereichs eingestellt werden. Der Silikonpapierabschnitt sollte umlaufend mindestens drei Millimeter größer sein als der Klebstoffauftrag. Der abgeschnittene und mit Klebstoff beaufschlagte Silikonpapierabschnitt wird mittels Vakuumwalze taktgenau an der gewünschten Position auf das Kuvert aufgelegt.

Abb. 10.5.4.39: Heißleim-Haftklebestation (Quelle: Eigene Darstellung)

Abb. 10.5.4.40: schematische Darstellung einer Heißleim-Haftklebestation (Quelle: Eigene Darstellung)

Verschlussklappenfaltstation

Kernstück der Station sind zwei vakuumbeaufschlagte Transportzylinder, deren Funktion vergleichbar mit den Bodenklappenfaltzylindern ist. Das Kuvert wird an der Schlussklappe kurz hinter dem Schlussklappen-Quervorbruch durch Saugbohrungen in dem Zylinder gefasst und bis auf die Schlussklappe in eine Falttasche geschoben. Bei der Übernahme des Kuverts im Bereich des Formatspiegels durch den folgenden Vakuumzylinder erfolgt anschließend die Faltung. Auf exakte Einstellung der Saugzeitpunkte und des Endanschlags der Falttasche ist zu achten, da ansonsten Doppelfalz entsteht.

Abb. 10.5.4.41: Verschlussklappengummierstation (Quelle: Eigene Darstellung)

Abb. 10.5.4.42: schematische Darstellung einer Verschlussklappengummierstation (Quelle: Eigene Darstellung)

Ablage

Die Kuverts werden einzeln in sogenannte Staffelscheiben übergeben und von dort auf den Ablagetisch auf ein langsam mitlaufendes Transportband auf den Schlussfalz abgestellt. Hierbei ist elektronische Zählung möglich – nach vorgewählter Stückzahl wird entsprechend ein Kuvert im Staffelrad durch eine Vorrichtung um rund drei bis fünf Millimeter seitlich verschoben. Die angewählte Anzahl Kuverts kann nun manuell aufgenommen, einmal um 180° herumgedreht und in Faltschachteln verpackt werden. Es besteht die Möglichkeit der Einbindung automatischer Verpackungs- und Palettieranlagen.

Abb. 10.5.4.43: Ablagestation. Die Ablagestation kann mit einer elektronischen Zählung versehen werden. (Quelle: Eigene Darstellung)

Rollenverarbeitung

Rollenwechsler W+D 191

Bei von der Rolle arbeitenden Maschinen wird das Papier von einer Rolle als Papierbahn in die Maschine transportiert: Der Rollenwechsler W+D 191 verfügt über zwei Abrollungen mit „Splice-Vorrichtung“ zum Wechseln der abgelaufenen Rolle gegen die volle Rolle. Die Papierrollen befinden sich dabei auf fliegend gelagerte Spannwellen und werden jeweils durch einen außen laufenden Gurt mit Friktion angetrieben. (Friktion = Reibung: Das ist die Kraft, die zwischen zwei sich berührenden Körpern wirkt, wenn sie sich gegeneinander bewegen.) Die Papierrollen werden durch einen hydraulischen Hebearm vom Rollendurchmesser abhängig nachgeführt. Der Rollenwechsel muss vorbereitet sein, indem der Bahnanfang der neuen Rolle mit einem beidseitig klebenden dünnen Spliceband versehen wird. Dieser Papierbahnanfang wird durch Vakuum in einer für den Wechsel konzipierten Vorrichtung fixiert. Eine Sensorik erfasst den minimal zulässigen Rollendurchmesser der im Produktionsprozess befindlichen Rolle und löst dann den Wechselvorgang aus. Zunächst läuft dabei der Materialbahnspeicher oberhalb der beiden Abrollungen voll, und die verbrauchte Restrolle bleibt stehen. Unmittelbar nach dem Anhalten der Rolle erfolgt das Ankleben der neuen Papierbahn an die alte Bahn und dann die automatische Trennung durch einen Schnitt. Die Produktionsmaschine arbeitet während des Wechselvorgangs und dem anschließenden Wiederanlauf bei voller Produktionsgeschwindigkeit aus dem Materialbahnspeicher. Darüber hinaus ist der Bahnspeicher verantwortlich für konstante Bahnspannung zwischen Rollenwechsler und Briefumschlagmaschine. Optional ist ein Papierbahnbrecher am Ausgang des Bahnspeichers zur Verminderung der Rollneigung des Papiers gegen Rollenende installierbar.

Abb. 10.5.4.44: Rollenwechsler W+D 191 (Quelle: W+D)

Flexodruckmaschine W+D 201

Die Flexodruckmaschine gibt es in zwei baulich unterschiedlichen Ausführungen, als CI mit zentralem Gegendruckzylinder oder als Stacktype mit einzelnen Gegendruckzylindern. CI ist die Abkürzung für central impression drum = Gegendruckzylinder. Bei CI-Maschinen (Zentralzylinder-Flexodruckmaschinen) sind die Druckwerke um einen zentralen Gegendruckzylinder mit einem großen Durchmesser angeordnet. Bei Mehrzylinder-Flexodruckmaschinen in Kompaktbauweise (Fachbegriff: Stacktype) sind Druckwerke übereinander angeordnet.

Beide Ausführungen können mit bis zu vier Außen- und einem Innendruckwerk ausgerüstet werden. Es besteht die Möglichkeit der Kombination von zwei Flexodruckmaschinen W+D 201 in Reihe hintereinander. Die Flexodruckmaschine verfügt über Rakeldruckwerke, jeweils mit Rakelkammer, Rasterwalze, Klischeezylinder und Gegendruckzylinder (Einzel- oder Zentralzylinder). Für die Klischeezylinder wird Sleeve-Technologie eingesetzt, und die Rasterwalze ist durch eine trennbare Antriebskupplung schnell wechselbar. (Erklärung Sleeve: Die Druckform besteht nicht mehr aus einem kompletten Zylinder, sondern vielmehr aus einer hülsenähnlichen Druck- und Prägeform: Dem Sleeve. Das erleichtert das Umrüsten der Maschine. Quelle: http://saueressig.com/werkzeuge/portfolio-werkzeuge/verarbeiten/sleeve-technologie/)

Die Zustellung von Rasterwalze und Klischeezylinder ist motorisch (Genauigkeit 1/100 Millimeter) über sogenannte Schrittmotoren. Die W+D 201 verfügt über eine programmierte Vorwahl der For-matdurchmesser. Dadurch wird eine automatische Grundeinstellung der Druckzylinder zueinander ermöglicht. Gemeinsam mit der Sleeve-Technologie werden dadurch extrem kurze Rüstzeiten erreicht. Die sogenannte Druck-an- und -ab-Stellung der Druckzylinder ist ebenfalls automatisiert und erfolgt ab einer vorwählbaren Produktionsgeschwindigkeit. Darüber hinaus gewährleistet die geschwindigkeitsdynamische Druckbeistellung mit frei wählbaren Voreinstellungen bei Veränderung der Produktionsgeschwindigkeit für gleichbleibende Druckverhältnisse. Optional ist eine IR-Warmlufttrocknung (IR = Infrarot) für Außendruck und Innendruck separat erhältlich. Eine Zugwalze eingangs der Druckmaschine sorgt gemeinsam mit der Zugwalze des nachfolgenden Aggregats für eine konstante Bahnspannung, eine Bahnkantensteuerung gewährleistet die gleichbleibende seitliche Ausrichtung der Papierbahn. (Siehe auch weiterführende Informationen zum Thema Flexodruck: „DFTA-Technik des Flexodrucks“: https://www.dfta.de/wissen/druckverfahren/flexodruck/.)

Abb. 10.5.4.45: Flexodruckmaschine W+D 201 (Quelle: W+D)

Längs-/Quervorbruch

Wie bei Blattfertigung

Formschneidestation

In dieser Station an Rollenmaschinen erfolgt der rotative Konturenschnitt zur Ausbildung der Seiten-, Boden- und Schlussklappe. Dieser Schnitt ist formatabhängig und erfordert das passende Formatwerkzeug mit dem jeweils passenden Formatdurchmesser. Gebräuchlich ist hier die Verwendung von Massiv- oder Folienmessern, die durch die Papierbahn gegen eine Keramikleiste schneiden. Hierbei ist unbedingt auf eine exakte Zustellung des Messers (auf 1/100 Millimeter genau) zu achten, da ansonsten mit erhöhtem Messerverschleiß oder Messerzerstörung beziehungsweise unvollständigem Konturenschnitt zu rechnen ist. Die Folge sind Produktionsstörungen oder mangelhafte Produkte. Ein Vakuumtransport durch einen unterhalb der Station installierten Trichter ermöglicht den Abtransport des Schnittabfalls aus der Maschine heraus.

Abb. 10.5.4.46: Formschneidestation (Quelle: Eigene Darstellung)

Fensterausschneidestation

Bei Rollenmaschinen erfolgt der Fensterschnitt in einer separaten Station. Das Schneidwerkzeug ist formatabhängig und muss entsprechend dem erforderlichen Formatdurchmesser ausgelegt sein. Je nach Ausrüstung der Maschine ist der Gebrauch von Folien- oder Massivmessern möglich. Für die Verwendung von Folienmessern sind Magnetzylinder zwingend notwendig. Auch hier ist unbedingt auf eine exakte Zustellung des Messers (auf 1/100 Millimeter genau) zu achten, da ansonsten mit erhöhtem Messerverschleiß oder -zerstörung beziehungsweise unvollständigem Fensterschnitt zu rechnen ist. Auch hier drohen sonst Produktionsstörungen durch defekte Messer und Produktmängel.

Abb. 10.5.4.47: Fensterschneidstation (Quelle: Eigene Darstellung)

Fenstermaterialeinklebestation

Wie bei Blattfertigung

Faltstation für innenliegende Seitenklappen

Wie bei Blattfertigung

Trennschneidestation

In dieser Station wird die Papierbahn nun quer zur Laufrichtung mittels Rotativmessern geschnitten, ab hier wird nun der einzelne Zuschnitt zum Briefumschlag weiterverarbeitet.

Abb. 10.5.4.48: Trennschneidestation (Quelle: Eigene Darstellung)

Düsenauftrag für Seitenklappen bei Bookletformaten

Wie bei Blattfertigung

Bodenklappenfaltstation

Wie bei Blattfertigung

Falteinrichtung für außenliegende Seitenklappen

Wie bei Blattfertigung

Schmelzklebstoffauftrag-Haftklebestation (alternativ)

Wie bei Blattfertigung

Staffelstation

Wie bei Blattfertigung

Verschlussklappengummierstation

Wie bei Blattfertigung

Trockenstrecke für Schlussklappengummierung

Wie bei Blattfertigung

Abb. 10.5.4.49: Schlussklappentrockenstraße Infrarot (Quelle: Eigene Darstellung)

Regulierstation

Wie bei Blattfertigung

Verschlussklappenfaltstation

Wie bei Blattfertigung

Ablage

Wie bei Blattfertigung

Schneiden und Klebstoffauftrag

Schneidwerkzeuge

Massivmesser

Die rotierenden Massivmesser aus der Reihe SolidCut eignen sich zur Produktion von großen Losgrößen. Dafür sprechen die langen Standzeiten der aus HSS-Werkzeugstahl gefertigten Messer. Sie lassen sich in vielfältigen Bereichen einsetzen, beispielsweise zur Produktion von Briefumschlägen und Versandtaschen. MasterCut-Messer erreichen die hohen Standzeiten, die mindestens denen des SolidCut-Messers entsprechen. Sie sind ideal für große und kleine Produktionsmengen. Im Gegensatz zu den bewährten SolidCut-Messern, die nach Erreichen des Nenn-Durchmessers unbrauchbar werden, lassen sich MasterCut-Messer vielfach neuwertig aufarbeiten. Die Messer können vier bis fünf Mal nachgeschliffen werden, wobei sich dabei die Schneidenhöhe jeweils um 0,2 Millimeter verringert.

Abb. 10.5.4.50: Massivmesser, Formatsatz (Quelle: Eigene Darstellung)

Abb. 10.5.4.51: Nachschleifen eines Massivmessers (Quelle: Eigene Darstellung)

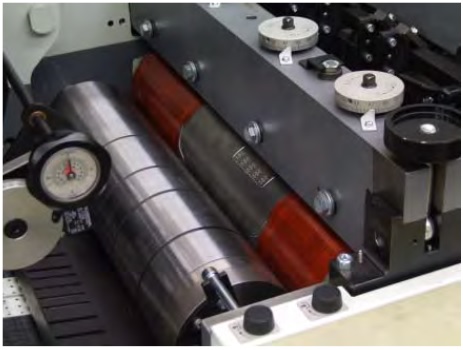

Folienmesser

Die Magnetwalzen bilden die solide Grundlage für den erfolgreichen Einsatz von EasyCut-Folienmessern. Geschnitten wird mit einem Folienmesser im berührungslosen Schnitt zu einer Keramik-Gegenschneidleiste.

Abb. 10.5.4.52: Schneidstation, geschlossen (Quelle: Eigene Darstellung)

Abb. 10.5.4.53: Schneidstation, offen (Quelle: Eigene Darstellung)

Die Befestigung der Folienmesser kann wahlweise per Pinleiste oder Klemmleiste erfolgen. Die patentierte Vakuum-Ventiltechnik sorgt für den sicheren Transport des Zuschnitts. Die vielseitigen Folienmesser erfüllen jede Schneidaufgabe bei Form-, Fenster- und Trennschnitt ebenso wie den Format-Komplettschnitt für die Verarbeitung von Rechteckbögen. Die Folienmessertechnologie ermöglicht einen schnellen Werkzeugwechsel – Folienmesser sind darüber hinaus auch lasergehärtet erhältlich, um höhere Standzeiten zu gewährleisten. Das Komplettschneidsystem mit EasyCut-Folienmesser eignet sich ideal für kleine Losgrößen und ist bei gleichzeitig hoher Flexibilität sehr wirtschaftlich. Maschinen, die vom Blatt arbeiten, profitieren besonders von dieser Technik und verfahrensbedingt durch die hohe Qualität der Zuschnitte. Gegenüber der konventionellen Flachbett-Stanztechnik ergeben sich mithilfe der Komplettschnitt-Technik neue Möglichkeiten hinsichtlich komplexerer Zuschnittformen – zum Beispiel Konturschnitt, Fensterausschnitt und Aufreißperforation in einem Arbeitsgang. EasyCut-Komplettschnitttechnik beschränkt sich nicht nur auf Komplettschneidstationen, sondern kann auch in vielen Fensterschneidstationen, die mit EasyCut-Magnetsystemen ausgerüstet sind, angewendet werden.

Abb. 10.5.4.54: Folienmesser (Quelle: Eigene Darstellung)

Klebstoffauftragswerkzeuge und Module

Gummierer

Gummierer werden in allen Stationen der Maschine eingesetzt, in der Teile des Kuverts mit Klebstoff versehen werden müssen und wo dies nicht durch Düsen möglich ist. So erfolgt der Klebstoffauftrag des Befensterungsmaterials generell durch Gummierer.

Abb. 10.5.4.55: Fenstergummierer (Quelle: Eigene Darstellung)

Diese sind derart ausgelegt, dass die klebstoffübertragende Fläche erhaben ist. Als Material wird meistens ein weicher Gummi verwendet, der sich sowohl für die Herstellung (erfolgt durch Fräsen und Schleifen) als auch für den Klebstoffauftrag eignet. Es werden heutzutage auch Kunststoffe (Polymere) eingesetzt, bei denen die klebstoffübertragende Fläche vergleichbar zu einer Flexodruckplatte hergestellt wird.

Erklärung Gummierung: Das Wort hat seinen Ursprung von „Gummi arabicum“, dem Pflanzensaft von verschiedenen, in Afrika verbreiteten Bäumen. Eine ehemals weit verbreitete Verwendung von „Gummi arabicum“ ist die Gummierung von Papier. Dadurch werden Etiketten, Briefmarken, Briefumschläge, Zigarettenpapier, Verpackungen oder Klebebänder beim Anfeuchten verschließbar beziehungsweise „klebbar“ gemacht.

Seiten- und Bodenklappengummierer sind meistens Gummi- oder Kunststoffstreifen, die auf Segmente in der entsprechenden Station aufgeklebt werden. Darüber hinaus werden auch fertige Segmente vom Hersteller eingesetzt.

Abb. 10.5.4.56: Bodenklappengummierer (Quelle: Eigene Darstellung)

Diese Art der Seitenklappengummierer wird lediglich bei Schnittformen (Commercial oder Diagonalschnitt) verwendet, bei denen die Klebstoffstreifen der zu beklebenden Seitenklappen nicht exakt zur Maschinenrichtung verlaufen – das heißt: Sie stehen in einem Winkel dazu.

Abb. 10.5.4.57: Seitenklappen-Segmentgummierer (Quelle: Eigene Darstellung)

Bei den Schlussklappengummierern handelt es sich um vollflächig gummibeschichtete Walzen, deren Breite der formatbedingten Gummierbreite entspricht.

Abb. 10.5.4.58: Schlussklappengummierer (Quelle: Eigene Darstellung)

Abb. 10.5.4.59: Taktgummierer (Quelle: Eigene Darstellung)

Darüber hinaus werden für Latexklebstoffe sogenannte Taktgummierer verwendet, bei der die Oberfläche der klebstoffübertragenden Flächen erhaben ist.

Abb. 10.5.4.60: Taktgummierung (Quelle: Eigene Darstellung)

Klebstoffauftrag mit Düsen

In den Kuvertmaschinen werden zwei verschiedene Arten von Klebstoffauftragsdüsen eingesetzt. Für den Klebstoffauftrag von Schnittformen, deren Klebstoffstreifen auf den Seitenklappen exakt in Maschinenlaufrichtung verlaufen, werden sogenannte Punktdüsen eingesetzt. Es handelt sich hierbei um frequenzgesteuerte Düsen, deren Düsendurchmesser rund 3/10 Millimeter beträgt; der Klebstoff tritt intermittierend aus der Düse aus. Die sogenannte Taktung sowie die Menge sind hierbei steuerbar. Ebenso ist der Abstand der Düse zum Papier innerhalb eines Verstellbereichs möglich.

Abb. 10.5.4.61: Kontaktdüse (Quelle: Eigene Darstellung)

Abb. 10.5.4.62: Non-Impact-Klebstoffdüse (Quelle: Eigene Darstellung)

Für die Schlussklappengummierung mit Schmelzklebstoff werden Schlitzdüsen verwendet. Deren Düsenköpfe haben eine schlitzförmige Austrittsöffnung und werden temperiert. Die formatabhängige Breite des Klebstoffstreifens wird durch eine austauschbare Maske bestimmt. Die Taktung des intermittierenden Klebstoffauftrags wird elektronisch gesteuert.

Abb. 10.5.4.63: Heißklebstoff-Schlitzdüse (Quelle: Eigene Darstellung)

Grundlagen Klebstoffe

Natürliche Klebstoffe

– Dextrin und Stärke

– Gallerte

– Naturlatex

Synthetische Klebstoffe

– Dispersion – Bestandteile:

– Polymere (zum Beispiel Polyvinylacetat; Vinylacetat; Acrylate)

– Additive (zum Beispiel Weichmacher, Entschäumer, Benetzungsmittel, Konservierungsmittel)

– Hotmelt (Schmelzklebstoffe) – Bestandteile:

– EVA-Klebstoff - Polymer; Harz und Wachs

– Haftschmelzklebstoff - Polymer; Harz und Öl

Klebstoffe beziehungsweise Klebstoffe zur Briefumschlagherstellung

Je nach verwendetem Material für Kuverts und ihre Bestandteile kommen unterschiedliche Klebstoffe zum Einsatz. Hier finden Sie eine Übersicht der Arten, Inhaltsstoffe und Eigenschaften. Darüber hinaus informiert diese Tabelle, mit welchen Verfahren die Klebstoffe aufgetragen werden.

| Klebstoffart | Auftragsart | Bestandteil | Viskosität [mPa*s bei 23°C] | Feststoffgehalt [%] | Material | |

| Seiten-/ Bodenklappe | Synthetisch/ Dispersion | Segment | Homopolymer | 2.000 | 40 | Papier |

| Seitenklappe | Düse | 1.000 | 50 | |||

| Fenster | Synthetisch/ Dispersion | Fenster-gummierer | Copolymer | 1.350 | 55 | Polystyrol beziehungsweise PET |

| 2.400 | 55 | Polystyrol beziehungsweise OPP | ||||

| Schlussklappe wieder-befeuchtbar | Synthetisch/ Dispersion | Walzen-gummierer/ Taktgummierer | Kunstharz-Dextrin-Mischleim | 2.500 | 65 | Papier |

| Homopolymer | 2.500 | 50 | ||||

| Schlussklappe Haftklebung | Synthetisch/ Dispersion | Walzen-gummierer | Acrylatdispersion | 4.500 | 65 | |

| Synthetisch/ Hotmelt | Schlitzdüse | Blockcopolymer (Hotmelt) | 9500 bei 170°C | 100 | ||

| Schlussklappe Latex | natürlich | Taktgummierer | Naturlatex | 2.000 | 60 |